- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 煤炭行业标准(MT) >>

- MT/T 681-1997 煤矿用带式输送机减速器 技术条件

标准号:

MT/T 681-1997

标准名称:

煤矿用带式输送机减速器 技术条件

标准类别:

煤炭行业标准(MT)

标准状态:

现行-

发布日期:

1997-12-30 -

实施日期:

1998-06-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

260.16 KB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了煤矿用带式输送机减速器的技术要求及检验内容、要求和方法。本标准适用于煤矿用带式输送机减速器。 MT/T 681-1997 煤矿用带式输送机减速器 技术条件 MT/T681-1997

部分标准内容:

MT/T 681—1997

本标准主要引用了ZBJ19009—88《圆柱齿轮减速器通用技术条件》和MT101--90《刮板输送机用减速器检验规范》。

本标准由煤炭工业部科技教育司提出。本标推由煤炭工业部煤矿专用设备标准化技术委员会归口。本标准起草单位:煤炭科学研究总院上海分院。本标准主要起草人:刘晨阳、陈珏、李锋、王云根、章伯超。本标准委托煤炭科学研究总院上海分院负责解释。423

1范围

中华人民共和国煤炭行业标准

煤矿用带式输送机减速器

技术条件

Reducer for belt conveyor for coalminingTechnical condition

MT/T 681--1997

本标准规定了煤矿用带式输送机减速器的技术要求及检验内容、要求和方法。本标准适用于煤矿用带式输送机减速器。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 3077---88

合金结构钢技术条件

GB/T 3323—87

GB/T 3768--83

GB/T 9439—88

钢熔化焊对接接头射线照相和质量分级噪声源声功率级的测定简易法

灰铸铁件

GB/T 10095—88

GB/T 11365--89

GB/ * 11368--89

MT/T 101—93

ZB J19 004—88

ZB J19 005—88

ZB J19 009—88

ZB J19 026—90

3技术要求

3.1使用条件

渐开线圆柱齿轮精度

锥齿轮和准双曲面齿轮精度

齿轮传动装置清洁度

刮板输送机用减速器检验规范

圆柱齿轮减速器

圆柱齿轮减速器

加载试验方法

圆柱齿轮减速器通用技术条件

运输机械用减速器

煤矿安全规程(92年版)

3.1.1减速器应符合本标准的要求,并按照经规定程序批准的图样及文件制造。3.1.2减速器的工作环境温度为一10~十40℃,当环境温度低于0℃时,润滑油要相应预热。3.1.3减速器的工作条件应符合《煤矿安全规程》的规定。3.2使用寿命

减速器的使用寿命不得低于20000h,轴承寿命不得低于5000h。3.3密封性能

减速器不得有漏油或渗油现象,不得使污物和水渗人机体内部。3.4机械效率

在额定负载下,减速器的油温达到热平衡温度、或采用内部水冷却的减速器的油温在75℃土5C中华人民共和国煤炭工业部1997-12-30批准424

1998-06-01实施

MT/T 681—1997

时,减速器为硬齿面传动,每级传动效率不小于0.98;软齿面传动:每级传动效率不小于0.965。3.5机体和机盖

3.5.1箱体可用铸件,也可用焊接件。铸件时,其机械性能不得低于GB/T9439中的HT200。3.5.2

铸造机体和机盖不得有夹渣、缩孔、疏松、裂纹等铸造缺陷。3.5.3焊接件焊缝应达到GB/T3323中的I级焊缝的规定。3.5.4铸造机体和机盖需进行时效处理,焊接机体和机盖需进行退火处理。3.5.5

箱体装配前应作煤油渗漏试验,箱体不得有漏油或渗油现象。机体和机盖的结合面在自由结合状态下,应检查结合面的接触密合性,用0.05mm塞尺不得塞3.5.6

3.5.7机体和机盖合箱后,边缘应平齐,每边相互错位量不大于2mm。3.6齿轮、齿轮轴

3.6.1主要传动件均应采用锻件,所用材料应符合GB/T3077的规定,均应有制造厂的合格证或上道工序的检验合格单。

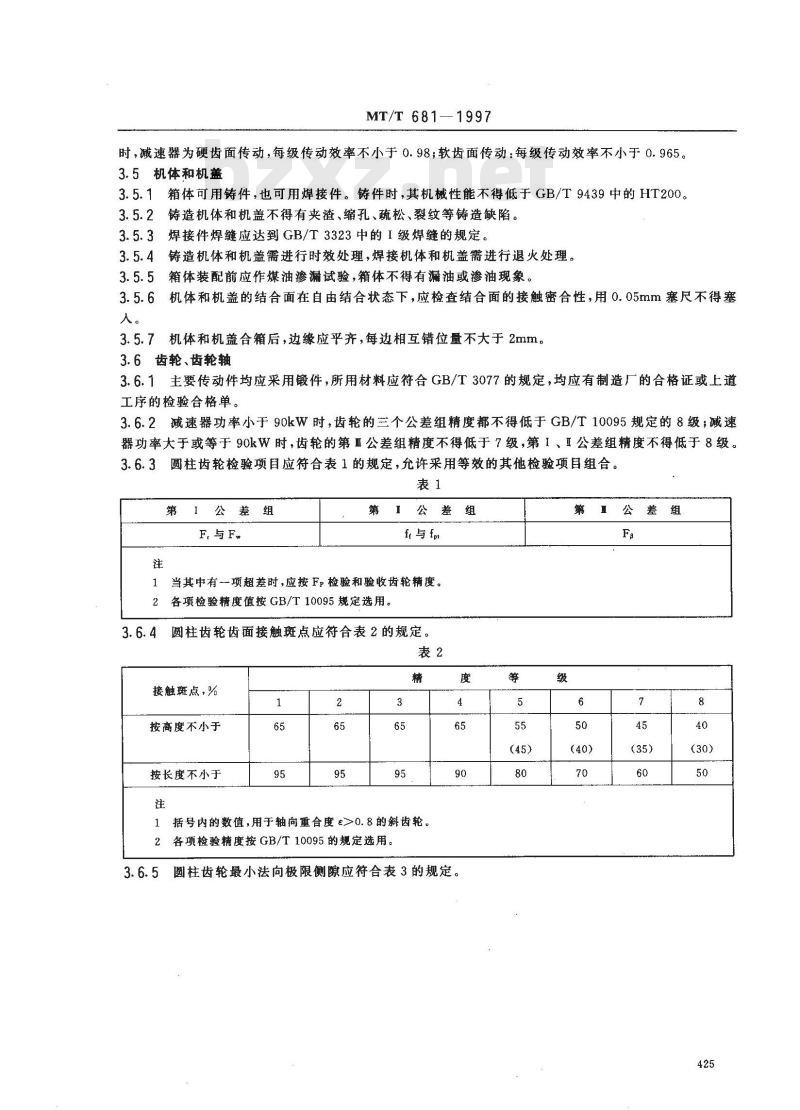

3.6.2减速器功率小于90kW时,齿轮的三个公差组精度都不得低于GB/T10095规定的8级;减速器功率大于或等于90kW时,齿轮的第Ⅱ公差组精度不得低于7级,第1、亚公差组精度不得低于8级。3.6.3圆柱齿轮检验项目应符合表1的规定,允许采用等效的其他检验项目组合。表1

第丨公差组

F,与F

第I公差组

f与fet

当其中有项超差时,应按Fp检验和验收齿轮精度。2各项检验精度值按GB/T10095规定选用。3.6.4圆柱齿轮齿面接触斑点应符合表2的规定。表2

接触斑点,%

按高度不小于

按长度不小于

1括号内的数值,用于轴向重合度>0.8的斜齿轮。2各项检验精度按GB/T10095的规定选用。度

3.6.5圆柱齿轮最小法向极限侧隙应符合表3的规定。等

第】公差

(35)

中心距

>80~125

>125~180

>180~250

>250~315

MT/T 681-1997

最小法向极限侧隙

中國心

>315~400

>400~500

>500~630

>630~800

>800~1000

最小祛向极限侧隙

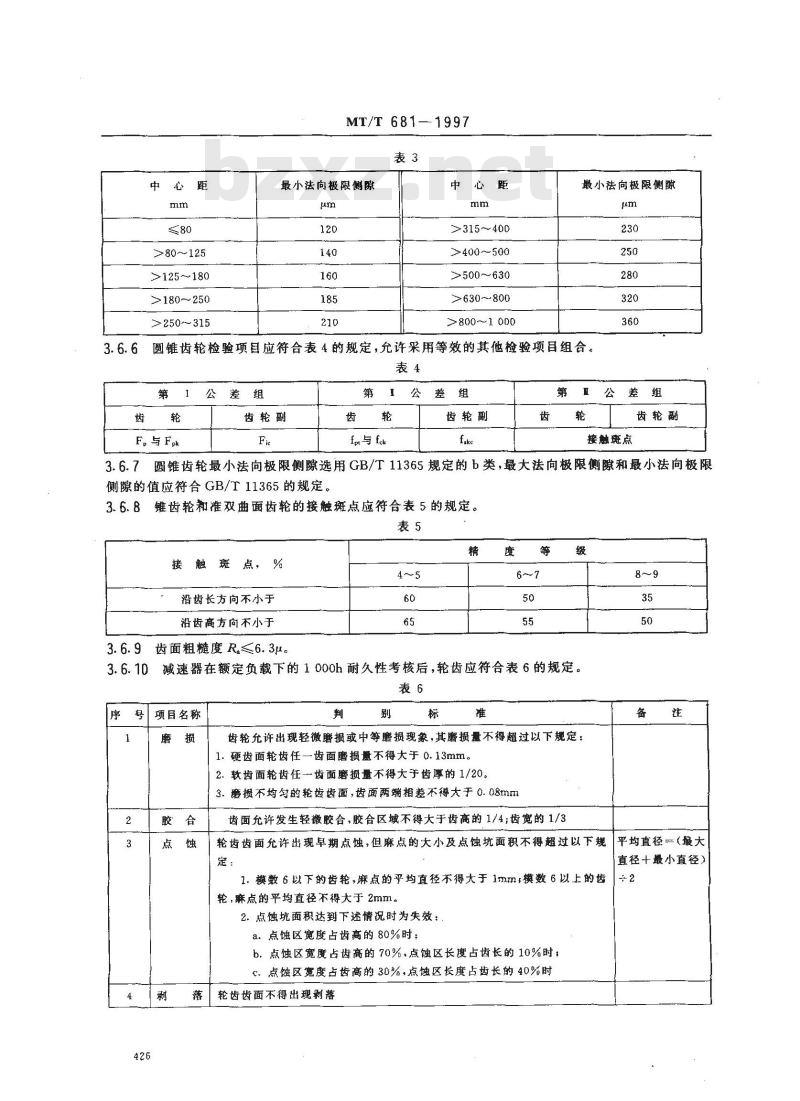

圆锥齿轮检验项目应符合表4的规定,允许采用等效的其他检验项目组合。3.6.6

F,与Fpk

齿轮副

fo与 fak

齿轮副

齿轮副

接触斑点

圆锥齿轮最小法向极限侧隙选用GB/T11365规定的b类,最大法向极限侧隙和最小法向极限3.6.7

侧隙的值应符合GB/T11365的规定。3.6.8锥齿轮和准双曲面齿轮的接触斑点应符合表5的规定。表5

接触斑点,%

沿齿长方向不小于

沿齿高方向不小于

3.6.9齿面粗糙度R≤6.3u。

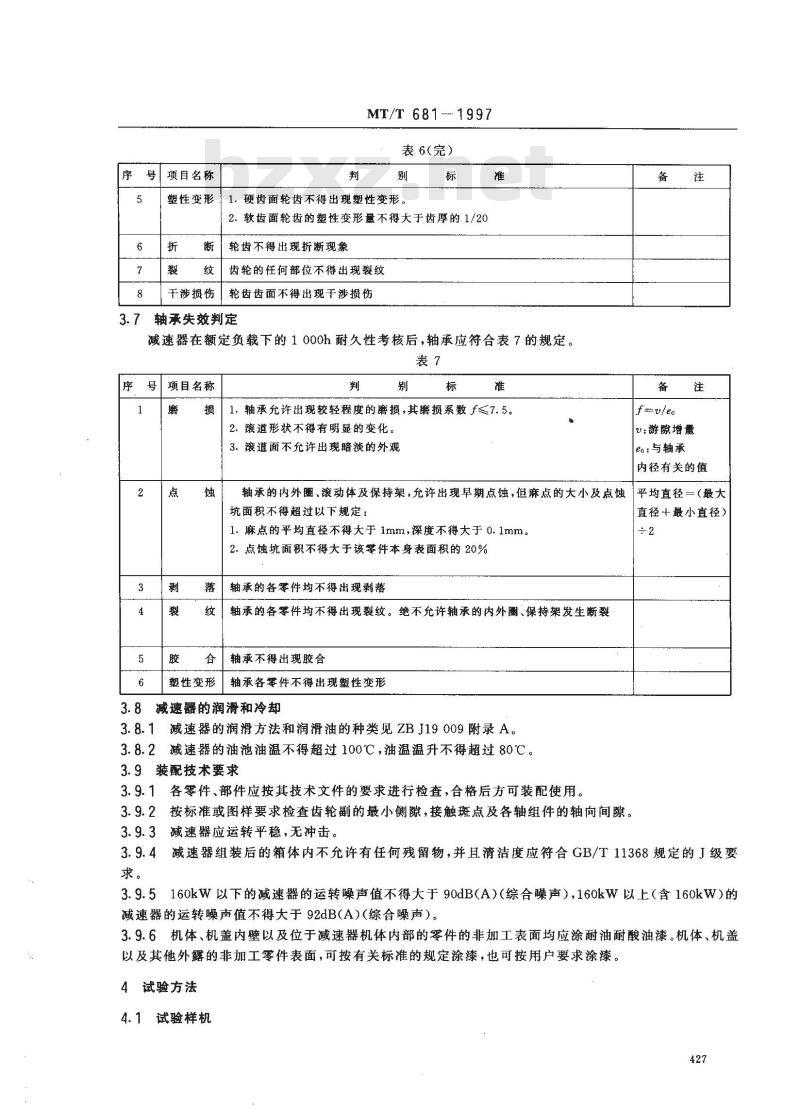

3.6.10减速器在额定负载下的1000h耐久性考核后,轮齿应符合表6的规定。表6

粤项目名称

齿轮允许出现轻微磨损或中等磨损现象,其磨损量不得超过以下规定:1.硬齿面轮齿任一齿面磨损量不得大于0.13mm2.软齿面轮齿任一齿面磨损量不得大于齿厚的1/20。3.磨损不均勾的轮齿齿面,齿面两端相差不得大于0.08mm齿面允许发生轻微胶合,胶合区域不得大于齿高的1/4;齿宽的1/3轮齿齿面允许出现早期点蚀,但麻点的大小及点蚀坑面积不得超过以下规定:

1.模数6以下的齿轮,麻点的平均直径不得大于1效m模数6以上的齿轮,麻点的平均直径不得大于 2mm。2.点蚀坑面积达到下述情况时为失效:.a.点蚀区宽度占齿高的80%时;b,点蚀区宽度占齿高的70%,点蚀区长度占齿长的10%时,C、点蚀区宽度占齿高的30%,点蚀区长度占齿长的40%时落「轮齿齿面不得出现剥落

平均直径二(最大

直径十最小直径)

号丨项目名称

MT/T 681--- 1997

表6(完)

塑性变形

1.硬齿面轮齿不得出现塑性变形,标

2.软齿面轮齿的塑性变形量不得大于齿厚的1/20折

轮齿不得出现折断现象

齿轮的任何部位不得出现裂纹

干涉损伤」轮齿齿面不得出现干涉损伤轴承失效判定

减速器在额定负载下的1000h耐久性考核后,轴承应符合表7的规定。表7

项目名称

1.轴承允许出现较轻程度的磨损,其磨损系数于≤7.5。2.滚道形状不得有明显的变化

3.滚道面不允许出现暗淡的外观备

f=oleo

w:游增量

eo:与轴承

内径有关的值

轴承的内外圈、滚动体及保持架,允许出现早期点蚀,但麻点的大小及点蚀平均直径=(最大

坑面积不得超过以下规定:

1.麻点的平均直径不得大于1mm,深度不得大于0.1mm。2.点蚀坑面积不得大于该零件本身表面积的20%落

轴承的各零件均不得出现剥落

纹轴承的各零件均不得出现裂纹。绝不允许轴承的内外圈、保持架发生断裂合

塑性变形

轴承不得出现胶合

轴承各零件不得出现塑性变形

减速器的润滑和冷却

减速器的润滑方法和润滑油的种类见ZBJ19009附录A。减速器的油池油温不得超过100℃,油温温升不得超过80℃。3.9装配技术要求

各零件、部件应按其技术文件的要求进行检查,合格后方可装配使用。按标准或图样要求检查齿轮副的最小侧隙,接触斑点及各轴组件的轴向间隙。减速器应运转平稳,无冲击。

直径十最小直径)

减速器组装后的箱体内不允许有任何残留物,并且清洁度应符合GB/T11368规定的J级要3.9.5

160kW以下的减速器的运转噪声值不得大于90dB(A)(综合噪声),160kW以上(含160kW)的减速器的运转噪声值不得大于92dBA)(综合噪声)。3.9.6机体、机盖内壁以及位于减速器机体内部的零件的非加工表面均应涂耐油耐酸油漆。机体、机盖以及其他外露的非加工零件表面,可按有关标准的规定涂漆,也可按用户要求涂漆。4试验方法

4.1试验样机

MT/T 681-1997

试验样机为待出厂的合格产品或样机。4.2试验台

试验的驱动与加载方法及其他装置不受限制。优先采用能耗较低的封闭功率流式。对检验台的主要要求:

加载转矩和转速稳定,波动不应超过土5%;运转中能进行加载和卸载;

被测试减速器在检验装置上的安装应符合其工作状况及紧固方式。4.3所有测试仪表应满足的条件

4.3.1测量用的仪器、仪表及计量工具的精度要求如下:功率:直读测量精度为士0.5%,通过传感器记录测量时的精度为土1.0%;转矩:测量精度不低于士1%;

-转速:测量精度不低于士0.5%;一温度:测量精度不低于土1%±1个末位数字;一噪声:测量精度为吐1dB(A);

计量工具:按被试产品图纸要求的公差范围选用精度。4.3.2测量用的仪器,仪表及计量工具均必须按国家有关标准和规定进行校准、标定,并具有有效期内的检验合格证。

4.3.3试验时仪器仪表应放置于恒温室里,以保证试验仪表的稳定性。4.4试验项目、程序和要求

见表8。

试验项目

空载试验

效率试验

试验内容与方法

a)减速器在额定转速下,空载连续运转直到油温平衡为止,

b)记录室温;

c)电机启动至额定转速后,每隔 15min记录一次油温,在1h内油温温升不超过1℃,即认为已达到热平衡;

d)空载热平衡后 10min 开始测定并记录输人转矩、转速;输出转矩、转速;空载功率、轴承处的机壳温度、减速器油温同,

1)感速護施转方向必须与工作方向想2)运转平稳,无冲击和杂声;免费标准下载网bzxz

3)各密封处、接合处无漏油、渗油现象1)额定负荷下,机械效率应符合3. 4 的a)在空载试验合格后,进行效率试验;b)以额定负荷值的10%递增,直到规定,100%,逐档加载测试,每档运转30min;c)记录各档的转速、转矩,记录下来的数据每次不少于三组,取算术平均值;d)输出转矩为额定值的100%时,连续运转直到热平衡后,从热平衡后10rnin开始记录转速、转矩;

e)试验结束后,更换新油到设计油位2)绘制负荷一效率曲线

试验项目

温升试验

噪声试验

超载试验

耐久试验

5.检验规则

检验分类

MT/T 681--1997

表8(完)

试验内容与方法

a)在额定负荷、额定转速下,减速器连续运转直到油池温度达到热平衡;b)每隔15min记录一次油池温度,同时监测并记录轴承部位温度;

c)记录环境温度;

d)记录达到热平衡时所需的时间a)在额定负荷一效率试验的同时进行,噪声试验;

b)测量并记录与被试减速器的正面、上面、侧面1m处的噪声,

c)被测的侧面指远离电机的那一侧a)在额定转速下,平稳地逐渐加载至额定负载的120%,运转10min

b)记录输入、输出转速、转矩和功率a)在额定负荷、额定转速下连续运转1000h,

b)油温应控制在80'℃以下;

c)每隔1h记录次油温;

d)每隔24h测量并记录一次减速器上平面、高速轴和低速轴轴承处垂直、轴向和水平三点的振动情况(作为运行情况参考);e)在试验过程中,允许换两次油;f)在500h进行停机检查,做好详细记要

1)减速器油池的最高油温和油池温升应符合3.8.2的规定;

2)在额定负荷下连续运转,油温达到100℃所需时间不得少于3h;

3)当减速器使用强制冷却系统时,其冷却参数要符合设计要求

1)噪声值取最大值;

2)减速器最大噪声值应符合3.9.5的规定

1)运转正常,不得有异常噪声和异常系统振动;

2)开盖检查,不允许有断齿、齿面拉毛、压痕、胶合、点蚀等超出允许范围的现象1)运转正常;

2)运转中如有异常振动或异常声响等现象,应立即进行拆检;

3)当500h进行停机检查时,观察齿轮表面:接触斑点应符合表2和表5的规定;齿面的点蚀和胶合等指标应符合3.6.10的规定,

4)试验结束后,全面拆检,对齿轮和轴承等主要零件作全面质量检查。齿轮的各项检查指标应符合3.6.10的规定。轴承的各录。若齿面良好或齿面有局部点蚀,而且点蚀为非扩展性点蚀,可继续试验项指标应符合3.7的规定;

5)试验过程中不得更换任何零件带式输送机用减速器的检验分型式检验和出厂检验两种。其检验项目见表9。表9

检验项目

空载试验

效率试验

温升试验

噪声试验

超载试验

耐久试验

注:“√”表示进行检验,“一”表示不进行检验。型式检验

下列情况之一应进行型式检验:检

型式检验

MT/T 681-1997

国家质量监督机构提出进行型式检验要求时;一试制的新产品或老产品转厂生产的试制定型鉴定时;正式投产后,如结构、工艺、材料有较大改变,可能影响产品性能时;产品长期停产后,再次恢复生产时;成批生产的减速器,每3年抽检-次;一用户对产品质量有异议,提出要求时。5.2.2抽检数量:

5.2.2、1在试制定型鉴定时,可用一台正式试制的减速机样品进行型式试验。5.2.2.2在进行正常的型式试验时,必须从出厂检验合格的减速器(不少于两台)中任意抽取一台。5.2.3检验结果判定和复验规则:型式试验的检验结果符合4.4项中的规定,则该批减速器为合格。任何一项检验项目的检测结果未达到上述规定时,应加倍抽检,进行复检。抽检的减速器先进行额定负荷下的3h跑合,然后进行复检。复检结果达到上述规定,则该批产品为合格;否则,为不合格。5.2.4型式检验报告由检验单位提出,检验报告经技术归口的检测中心审签后方为有效。5.3出厂检验

5.3.1减速器的出厂检验和验收:每台减速器应经制造厂检验部门检验合格后方能出厂,出厂时应符合下列要求:按5.1项规定的检验项目进行出厂检验。如有项不合格,则该台减速器为不合格,不得出厂;一应具有该型号在有效期内合格的型式检验报告;齿轮精度合格;

清洁度合格,

一齿轮齿面接触斑点合格;

齿侧间隙、轴承间隙符合要求;齿轮齿面硬度符合设计要求;

功率大于90kW时,传动件应进行无损探伤;外观平整、美观;

一随机文件齐全。

5.3.2出厂检验用的测量仪器精度允许比4.3.1项中要求降低一级。6标志、包装、运输、贮存

6.1减速器应在明显位置固定产品标牌,标牌内容应包括:a)产品名称和型号;

b)输人功率,

c)输出转速;

d)公称传动比;

e)制造厂名,出广日期;

f)出厂编号。

6.2减速器轴伸与键应涂防锈油脂,并用塑料布包严、捆扎结实。备用的齿轮、轴、轴承应涂润滑油脂。6.3减速器应垫稳,固定于有防水石油沥青油毡的包装箱内或装于底脚板上。6.4在运输吊装过程中,应平稳起升、缓放,保证产品不受损伤。6.5运输和贮存时应注意防水、防潮。430

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准主要引用了ZBJ19009—88《圆柱齿轮减速器通用技术条件》和MT101--90《刮板输送机用减速器检验规范》。

本标准由煤炭工业部科技教育司提出。本标推由煤炭工业部煤矿专用设备标准化技术委员会归口。本标准起草单位:煤炭科学研究总院上海分院。本标准主要起草人:刘晨阳、陈珏、李锋、王云根、章伯超。本标准委托煤炭科学研究总院上海分院负责解释。423

1范围

中华人民共和国煤炭行业标准

煤矿用带式输送机减速器

技术条件

Reducer for belt conveyor for coalminingTechnical condition

MT/T 681--1997

本标准规定了煤矿用带式输送机减速器的技术要求及检验内容、要求和方法。本标准适用于煤矿用带式输送机减速器。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 3077---88

合金结构钢技术条件

GB/T 3323—87

GB/T 3768--83

GB/T 9439—88

钢熔化焊对接接头射线照相和质量分级噪声源声功率级的测定简易法

灰铸铁件

GB/T 10095—88

GB/T 11365--89

GB/ * 11368--89

MT/T 101—93

ZB J19 004—88

ZB J19 005—88

ZB J19 009—88

ZB J19 026—90

3技术要求

3.1使用条件

渐开线圆柱齿轮精度

锥齿轮和准双曲面齿轮精度

齿轮传动装置清洁度

刮板输送机用减速器检验规范

圆柱齿轮减速器

圆柱齿轮减速器

加载试验方法

圆柱齿轮减速器通用技术条件

运输机械用减速器

煤矿安全规程(92年版)

3.1.1减速器应符合本标准的要求,并按照经规定程序批准的图样及文件制造。3.1.2减速器的工作环境温度为一10~十40℃,当环境温度低于0℃时,润滑油要相应预热。3.1.3减速器的工作条件应符合《煤矿安全规程》的规定。3.2使用寿命

减速器的使用寿命不得低于20000h,轴承寿命不得低于5000h。3.3密封性能

减速器不得有漏油或渗油现象,不得使污物和水渗人机体内部。3.4机械效率

在额定负载下,减速器的油温达到热平衡温度、或采用内部水冷却的减速器的油温在75℃土5C中华人民共和国煤炭工业部1997-12-30批准424

1998-06-01实施

MT/T 681—1997

时,减速器为硬齿面传动,每级传动效率不小于0.98;软齿面传动:每级传动效率不小于0.965。3.5机体和机盖

3.5.1箱体可用铸件,也可用焊接件。铸件时,其机械性能不得低于GB/T9439中的HT200。3.5.2

铸造机体和机盖不得有夹渣、缩孔、疏松、裂纹等铸造缺陷。3.5.3焊接件焊缝应达到GB/T3323中的I级焊缝的规定。3.5.4铸造机体和机盖需进行时效处理,焊接机体和机盖需进行退火处理。3.5.5

箱体装配前应作煤油渗漏试验,箱体不得有漏油或渗油现象。机体和机盖的结合面在自由结合状态下,应检查结合面的接触密合性,用0.05mm塞尺不得塞3.5.6

3.5.7机体和机盖合箱后,边缘应平齐,每边相互错位量不大于2mm。3.6齿轮、齿轮轴

3.6.1主要传动件均应采用锻件,所用材料应符合GB/T3077的规定,均应有制造厂的合格证或上道工序的检验合格单。

3.6.2减速器功率小于90kW时,齿轮的三个公差组精度都不得低于GB/T10095规定的8级;减速器功率大于或等于90kW时,齿轮的第Ⅱ公差组精度不得低于7级,第1、亚公差组精度不得低于8级。3.6.3圆柱齿轮检验项目应符合表1的规定,允许采用等效的其他检验项目组合。表1

第丨公差组

F,与F

第I公差组

f与fet

当其中有项超差时,应按Fp检验和验收齿轮精度。2各项检验精度值按GB/T10095规定选用。3.6.4圆柱齿轮齿面接触斑点应符合表2的规定。表2

接触斑点,%

按高度不小于

按长度不小于

1括号内的数值,用于轴向重合度>0.8的斜齿轮。2各项检验精度按GB/T10095的规定选用。度

3.6.5圆柱齿轮最小法向极限侧隙应符合表3的规定。等

第】公差

(35)

中心距

>80~125

>125~180

>180~250

>250~315

MT/T 681-1997

最小法向极限侧隙

中國心

>315~400

>400~500

>500~630

>630~800

>800~1000

最小祛向极限侧隙

圆锥齿轮检验项目应符合表4的规定,允许采用等效的其他检验项目组合。3.6.6

F,与Fpk

齿轮副

fo与 fak

齿轮副

齿轮副

接触斑点

圆锥齿轮最小法向极限侧隙选用GB/T11365规定的b类,最大法向极限侧隙和最小法向极限3.6.7

侧隙的值应符合GB/T11365的规定。3.6.8锥齿轮和准双曲面齿轮的接触斑点应符合表5的规定。表5

接触斑点,%

沿齿长方向不小于

沿齿高方向不小于

3.6.9齿面粗糙度R≤6.3u。

3.6.10减速器在额定负载下的1000h耐久性考核后,轮齿应符合表6的规定。表6

粤项目名称

齿轮允许出现轻微磨损或中等磨损现象,其磨损量不得超过以下规定:1.硬齿面轮齿任一齿面磨损量不得大于0.13mm2.软齿面轮齿任一齿面磨损量不得大于齿厚的1/20。3.磨损不均勾的轮齿齿面,齿面两端相差不得大于0.08mm齿面允许发生轻微胶合,胶合区域不得大于齿高的1/4;齿宽的1/3轮齿齿面允许出现早期点蚀,但麻点的大小及点蚀坑面积不得超过以下规定:

1.模数6以下的齿轮,麻点的平均直径不得大于1效m模数6以上的齿轮,麻点的平均直径不得大于 2mm。2.点蚀坑面积达到下述情况时为失效:.a.点蚀区宽度占齿高的80%时;b,点蚀区宽度占齿高的70%,点蚀区长度占齿长的10%时,C、点蚀区宽度占齿高的30%,点蚀区长度占齿长的40%时落「轮齿齿面不得出现剥落

平均直径二(最大

直径十最小直径)

号丨项目名称

MT/T 681--- 1997

表6(完)

塑性变形

1.硬齿面轮齿不得出现塑性变形,标

2.软齿面轮齿的塑性变形量不得大于齿厚的1/20折

轮齿不得出现折断现象

齿轮的任何部位不得出现裂纹

干涉损伤」轮齿齿面不得出现干涉损伤轴承失效判定

减速器在额定负载下的1000h耐久性考核后,轴承应符合表7的规定。表7

项目名称

1.轴承允许出现较轻程度的磨损,其磨损系数于≤7.5。2.滚道形状不得有明显的变化

3.滚道面不允许出现暗淡的外观备

f=oleo

w:游增量

eo:与轴承

内径有关的值

轴承的内外圈、滚动体及保持架,允许出现早期点蚀,但麻点的大小及点蚀平均直径=(最大

坑面积不得超过以下规定:

1.麻点的平均直径不得大于1mm,深度不得大于0.1mm。2.点蚀坑面积不得大于该零件本身表面积的20%落

轴承的各零件均不得出现剥落

纹轴承的各零件均不得出现裂纹。绝不允许轴承的内外圈、保持架发生断裂合

塑性变形

轴承不得出现胶合

轴承各零件不得出现塑性变形

减速器的润滑和冷却

减速器的润滑方法和润滑油的种类见ZBJ19009附录A。减速器的油池油温不得超过100℃,油温温升不得超过80℃。3.9装配技术要求

各零件、部件应按其技术文件的要求进行检查,合格后方可装配使用。按标准或图样要求检查齿轮副的最小侧隙,接触斑点及各轴组件的轴向间隙。减速器应运转平稳,无冲击。

直径十最小直径)

减速器组装后的箱体内不允许有任何残留物,并且清洁度应符合GB/T11368规定的J级要3.9.5

160kW以下的减速器的运转噪声值不得大于90dB(A)(综合噪声),160kW以上(含160kW)的减速器的运转噪声值不得大于92dBA)(综合噪声)。3.9.6机体、机盖内壁以及位于减速器机体内部的零件的非加工表面均应涂耐油耐酸油漆。机体、机盖以及其他外露的非加工零件表面,可按有关标准的规定涂漆,也可按用户要求涂漆。4试验方法

4.1试验样机

MT/T 681-1997

试验样机为待出厂的合格产品或样机。4.2试验台

试验的驱动与加载方法及其他装置不受限制。优先采用能耗较低的封闭功率流式。对检验台的主要要求:

加载转矩和转速稳定,波动不应超过土5%;运转中能进行加载和卸载;

被测试减速器在检验装置上的安装应符合其工作状况及紧固方式。4.3所有测试仪表应满足的条件

4.3.1测量用的仪器、仪表及计量工具的精度要求如下:功率:直读测量精度为士0.5%,通过传感器记录测量时的精度为土1.0%;转矩:测量精度不低于士1%;

-转速:测量精度不低于士0.5%;一温度:测量精度不低于土1%±1个末位数字;一噪声:测量精度为吐1dB(A);

计量工具:按被试产品图纸要求的公差范围选用精度。4.3.2测量用的仪器,仪表及计量工具均必须按国家有关标准和规定进行校准、标定,并具有有效期内的检验合格证。

4.3.3试验时仪器仪表应放置于恒温室里,以保证试验仪表的稳定性。4.4试验项目、程序和要求

见表8。

试验项目

空载试验

效率试验

试验内容与方法

a)减速器在额定转速下,空载连续运转直到油温平衡为止,

b)记录室温;

c)电机启动至额定转速后,每隔 15min记录一次油温,在1h内油温温升不超过1℃,即认为已达到热平衡;

d)空载热平衡后 10min 开始测定并记录输人转矩、转速;输出转矩、转速;空载功率、轴承处的机壳温度、减速器油温同,

1)感速護施转方向必须与工作方向想2)运转平稳,无冲击和杂声;免费标准下载网bzxz

3)各密封处、接合处无漏油、渗油现象1)额定负荷下,机械效率应符合3. 4 的a)在空载试验合格后,进行效率试验;b)以额定负荷值的10%递增,直到规定,100%,逐档加载测试,每档运转30min;c)记录各档的转速、转矩,记录下来的数据每次不少于三组,取算术平均值;d)输出转矩为额定值的100%时,连续运转直到热平衡后,从热平衡后10rnin开始记录转速、转矩;

e)试验结束后,更换新油到设计油位2)绘制负荷一效率曲线

试验项目

温升试验

噪声试验

超载试验

耐久试验

5.检验规则

检验分类

MT/T 681--1997

表8(完)

试验内容与方法

a)在额定负荷、额定转速下,减速器连续运转直到油池温度达到热平衡;b)每隔15min记录一次油池温度,同时监测并记录轴承部位温度;

c)记录环境温度;

d)记录达到热平衡时所需的时间a)在额定负荷一效率试验的同时进行,噪声试验;

b)测量并记录与被试减速器的正面、上面、侧面1m处的噪声,

c)被测的侧面指远离电机的那一侧a)在额定转速下,平稳地逐渐加载至额定负载的120%,运转10min

b)记录输入、输出转速、转矩和功率a)在额定负荷、额定转速下连续运转1000h,

b)油温应控制在80'℃以下;

c)每隔1h记录次油温;

d)每隔24h测量并记录一次减速器上平面、高速轴和低速轴轴承处垂直、轴向和水平三点的振动情况(作为运行情况参考);e)在试验过程中,允许换两次油;f)在500h进行停机检查,做好详细记要

1)减速器油池的最高油温和油池温升应符合3.8.2的规定;

2)在额定负荷下连续运转,油温达到100℃所需时间不得少于3h;

3)当减速器使用强制冷却系统时,其冷却参数要符合设计要求

1)噪声值取最大值;

2)减速器最大噪声值应符合3.9.5的规定

1)运转正常,不得有异常噪声和异常系统振动;

2)开盖检查,不允许有断齿、齿面拉毛、压痕、胶合、点蚀等超出允许范围的现象1)运转正常;

2)运转中如有异常振动或异常声响等现象,应立即进行拆检;

3)当500h进行停机检查时,观察齿轮表面:接触斑点应符合表2和表5的规定;齿面的点蚀和胶合等指标应符合3.6.10的规定,

4)试验结束后,全面拆检,对齿轮和轴承等主要零件作全面质量检查。齿轮的各项检查指标应符合3.6.10的规定。轴承的各录。若齿面良好或齿面有局部点蚀,而且点蚀为非扩展性点蚀,可继续试验项指标应符合3.7的规定;

5)试验过程中不得更换任何零件带式输送机用减速器的检验分型式检验和出厂检验两种。其检验项目见表9。表9

检验项目

空载试验

效率试验

温升试验

噪声试验

超载试验

耐久试验

注:“√”表示进行检验,“一”表示不进行检验。型式检验

下列情况之一应进行型式检验:检

型式检验

MT/T 681-1997

国家质量监督机构提出进行型式检验要求时;一试制的新产品或老产品转厂生产的试制定型鉴定时;正式投产后,如结构、工艺、材料有较大改变,可能影响产品性能时;产品长期停产后,再次恢复生产时;成批生产的减速器,每3年抽检-次;一用户对产品质量有异议,提出要求时。5.2.2抽检数量:

5.2.2、1在试制定型鉴定时,可用一台正式试制的减速机样品进行型式试验。5.2.2.2在进行正常的型式试验时,必须从出厂检验合格的减速器(不少于两台)中任意抽取一台。5.2.3检验结果判定和复验规则:型式试验的检验结果符合4.4项中的规定,则该批减速器为合格。任何一项检验项目的检测结果未达到上述规定时,应加倍抽检,进行复检。抽检的减速器先进行额定负荷下的3h跑合,然后进行复检。复检结果达到上述规定,则该批产品为合格;否则,为不合格。5.2.4型式检验报告由检验单位提出,检验报告经技术归口的检测中心审签后方为有效。5.3出厂检验

5.3.1减速器的出厂检验和验收:每台减速器应经制造厂检验部门检验合格后方能出厂,出厂时应符合下列要求:按5.1项规定的检验项目进行出厂检验。如有项不合格,则该台减速器为不合格,不得出厂;一应具有该型号在有效期内合格的型式检验报告;齿轮精度合格;

清洁度合格,

一齿轮齿面接触斑点合格;

齿侧间隙、轴承间隙符合要求;齿轮齿面硬度符合设计要求;

功率大于90kW时,传动件应进行无损探伤;外观平整、美观;

一随机文件齐全。

5.3.2出厂检验用的测量仪器精度允许比4.3.1项中要求降低一级。6标志、包装、运输、贮存

6.1减速器应在明显位置固定产品标牌,标牌内容应包括:a)产品名称和型号;

b)输人功率,

c)输出转速;

d)公称传动比;

e)制造厂名,出广日期;

f)出厂编号。

6.2减速器轴伸与键应涂防锈油脂,并用塑料布包严、捆扎结实。备用的齿轮、轴、轴承应涂润滑油脂。6.3减速器应垫稳,固定于有防水石油沥青油毡的包装箱内或装于底脚板上。6.4在运输吊装过程中,应平稳起升、缓放,保证产品不受损伤。6.5运输和贮存时应注意防水、防潮。430

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 煤炭行业标准(MT)

- MT/T541.2-2007 悬臂式掘进机 检修规范 第2部分:机械部分

- MT/T707-1997 煤自燃倾向性色普吸氧鉴定法

- MT444-1995 煤矿用催化燃烧式低浓度甲烷传感器技术条件

- MT/T608.1-1996 冶金焦用兖州矿务局煤技术条件

- MT/T431.1-1995 冶金焦用丰城矿务局煤技术条件

- MT387-2007 煤矿窄轨矿车安全性测定方法和判定规则

- MT/T117-2005 采煤机用电缆夹型式和基本尺寸

- MT/T188.4-2000 煤矿用乳化液泵站 过滤器技术条件

- MT332-1993 XL系列立井大型多绳箕斗卸载设备基本参数

- MT196-1989 煤水泵

- MT/T645-1997 煤矿用带式输送机滚筒与相邻槽形托辊组之间的距离计算公式

- MT/T606.4-1996 常压固定床煤气发生炉用开滦矿务局煤技术条件

- MT429-1995 煤矿用隔爆型低压电缆接线盒

- MT314-1992 煤矿假顶用菱形金属网

- MT553-1996 缓倾斜煤层采煤工作面底板分类

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2