- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 电子行业标准(SJ) >>

- SJ 2669-1986 圆导体无屏蔽带状电缆总规范

标准号:

SJ 2669-1986

标准名称:

圆导体无屏蔽带状电缆总规范

标准类别:

电子行业标准(SJ)

标准状态:

现行-

发布日期:

1986-01-24 -

实施日期:

1986-07-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

1.15 MB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本规范是对圆导体无屏蔽带状电缆的基本技术规定。该类电缆供电子计算机、仪器仪表及其它电气设备间作多组信号连接用。 SJ 2669-1986 圆导体无屏蔽带状电缆总规范 SJ2669-1986

部分标准内容:

中华人民共和国电子工业部部标准SJ2669-86

圆导体无屏蔽带状电缆总规范

1986-01-24发布

1986-07-01实施

中华人民共和国电子工业部批准中华人民共和国电子工业部部标准圆导体无屏蔽带状电缆总规范

SJ2669-86

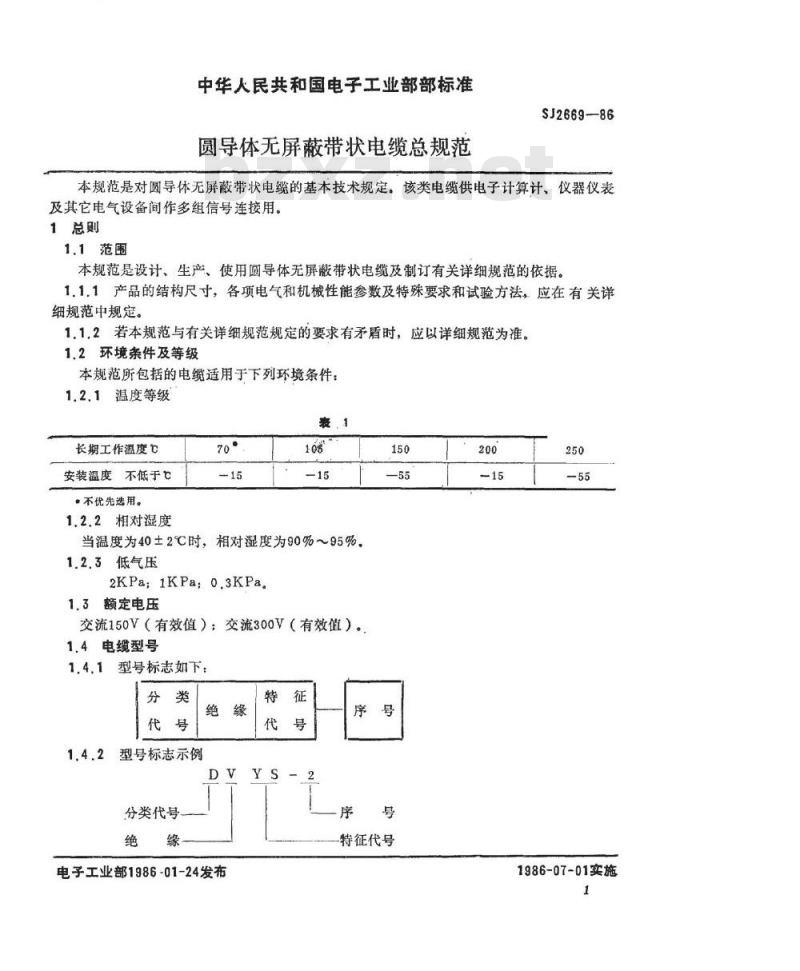

本规范是对圆导体无屏蔽带状电缆的基本技术规定。该类电缆供电子计算计、仪器仪表及其它电气设备间作多组信号连接用。1总则

1.1范围

本规范是设计、生产、使用圆导体无屏蔽带状电缆及制订有关详细规范的依据。1.1.1产品的结构尺寸,各项电气和机械性能参数及特殊要求和试验方法,应在有关详细规范中规定。

1.1.2若本规范与有关详细规范规定的要求有矛盾时,应以详细规范为准。1.2环境条件及等级

本规范所包括的电缆适用于下列环境条件:1.2.1温度等级

长期工作温度

安装温度不低于

·不优先选用。

1.2.2相对湿度

当温度为40±2℃时,相对湿度为90%~95%,1.2.3低气压

2KPa;1KPa;0.3KPa

1.3额定电压

交流150V(有效值);交流300V(有效值)。1.4电缆型号

型号标志如下:

型号标志示例

分类代号

电子工业部1986-01-24发布

特征代号

1986-07-01实施

代号说明:D--带状电缆:

F—氟塑料:

1.5标志示例

SJ2669-86

Y—圆导体:

V聚氮乙烯:S色码.

105℃、阻燃聚氧乙烯绝缘、40芯、导体结构为7/013的圆导体无屏蔽色码带状电缆表示为:

DVYS—2(105℃,阻燃)

1.6引用文件

1.6.1国家标准

191-73

439--81

1788-79

1844-80

40×7/0.13

包装储运指示标志

8号喷气机润滑油

2号喷气燃料

塑料及树脂缩写代号

SJ2669-86

2423.1~2423.24—81电工电子产品基本环境试验规程2423.28-82

2828-81

3048.4—83

3048.6-83

3048,8-83

1.6.2部标准

电工电子产品基本环境试验规程试验T:锡焊试验方法逐批检查计数抽样程序及抽样表(适用于连续批的检查)电线电缆导电线芯直流电阻试验方法电线电缆绝缘电阻试验方法

电线电缆交流电压试验方法

HG3--116778异丙醇

JB1070-81

JB3134-82

JB3135—82

SG22—73

SG75—73

SY1187-76

2技术要求

2.1导体

镀锡软圆铜单线

航空航天电线用导电线芯

镀银软圆铜线

电缆工业用软聚氟乙烯塑料

软聚氯乙烯压延薄膜

10号航空液压油

电压一电流法

导体可以是裸铜线或具有镀层的铜线,可以是单线或绞线。导体应符合有关规范的规定。

2.2绝缘

绝缘厚度应均勾,不应有裂纹和小孔,对绝缘标称厚度、最薄处厚度应在有关详细规范中规定。

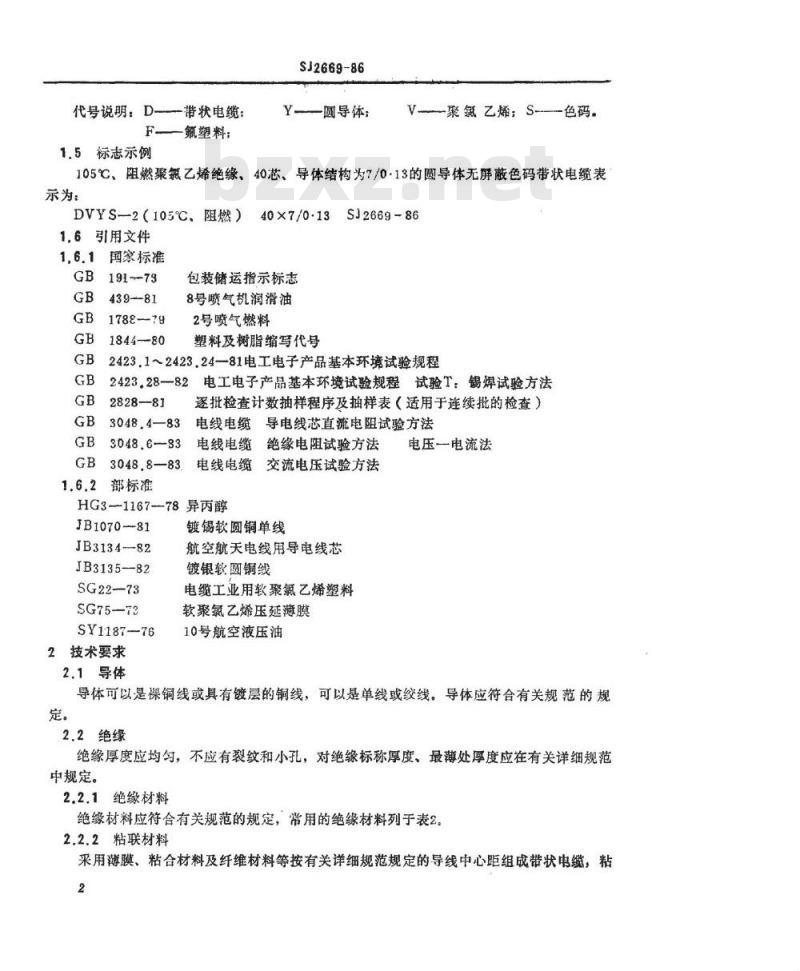

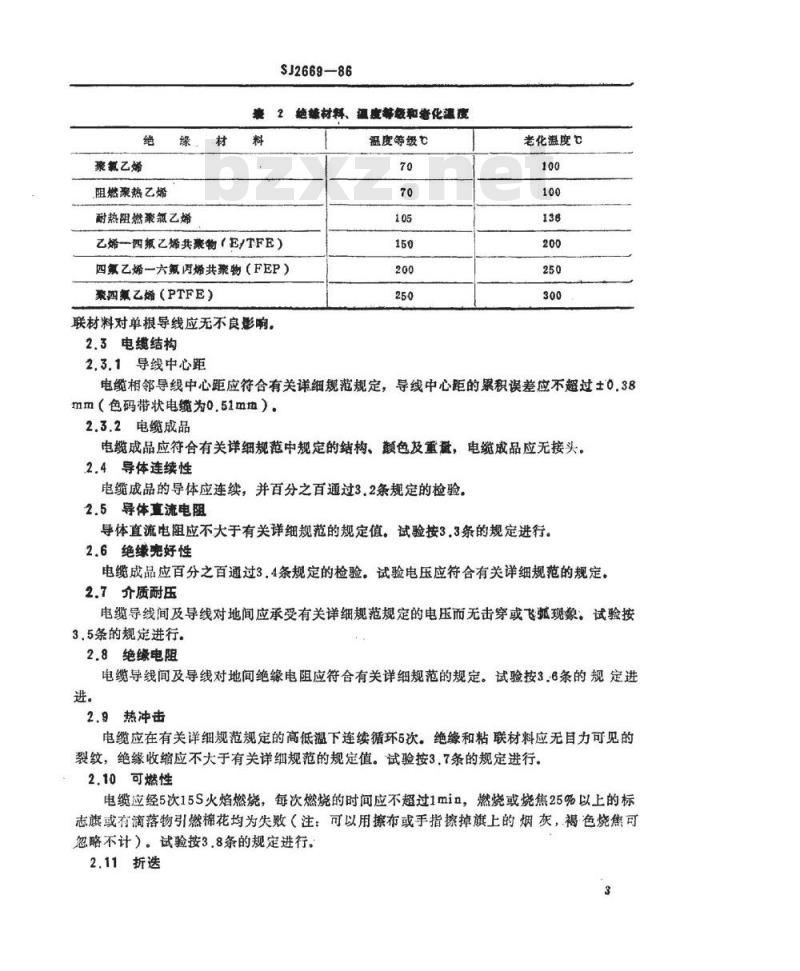

2.2.1绝缘材料

绝缘材料应符合有关规范的规定,常用的绝缘材料列于表2。2.2.2粘联材料

采用薄膜、粘合材料及纤维材料等按有关详细规范规定的导线中心距组成带状电缆,粘2

绝缘材

聚氯乙烯

阻燃聚热乙烯

耐热阻燃聚氟乙烯

SJ2669-86

表2绝撬材料、

温度等饭和老化温度

乙烯一四氟乙烯共素物(E/TFE)四氟乙烯一六氟丙烯共聚物(FEP)聚四氟乙烯(PTFE)

联材料对单根导线应无不良影响。2.3电缆结构bzxz.net

2.3.1导线中心距

温度等级

老化温度?

电缆相邻导线中心距应符合有关详细规范规定,导线中心距的累积误差应不过士0.38mm(色码带状电缆为o.51m边)

2.3.2电缆成品

电缆成品应符合有关详细规范中规定的结构、颜色及重量,电缆戚品应无接头,2.4导体连续性

电缆成品的导体应连续,并百分之百通过3.2条规定的检验。2.5导体直流电阻

导体直流电阻应不大于有关详细规范的规定值。试验按3.3条的规定进行。2.6绝缘究好性

电缆成品应百分之百通过3,4条规定的检验。试验电压应符合有关详细规范的规定。2.7介质耐压

电缆导线间及导线对地间应承受有关详细规范规定的电压而无击穿或飞孤现象:试验按3.5条的规定进行。

2.8绝缘电阻

电缆导线间及导线对地间绝缘电阻应符合有关详细规范的规定。试验按3,6条的规定进进。

2.9热冲击

电缆应在有关详细规范规定的高低温下连续循环5次。绝缘和粘联材料应无目力可见的裂纹,绝缘收缩应不大于有关详细规范的规定值。试验按3.7条的规定进行。2.10可燃性

电缆应经5次15S火焰燃烧,每次燃烧的时间应不超过1min,燃烧或烧焦25%以上的标志旗或有滴落物引燃棉花均为失败(注:可以用擦布或手指擦掉旗上的烟灰,褐色烧焦可忽略不计)。试验按3,8条的规定进行。2.11折选

SJ2669-86

电缆承受折送及展平二个周期后不应产生单根导线绝缘或粘联材料的开裂、分层,并符合2.7条介质耐压的要求。试验按3.9条的规定进行。2.12高温老化

电缆应经受高温老化试验,试验后绝缘应无开裂、分层,并符合2.7条介质耐压的要求。试验按3,10条的规走进行。2.13可剥性

电缆应易剥头,不得损伤剥去绝缘处的导体,只允许留下能轻易剥落的残余绝缘。试验按3.11条的规定进行。

2.14可焊性

电缆导体在经受可焊性试验后,浸渍过的导体表面必须覆盖上一层光滑明亮的焊料·层,只允许有少量分散的诸如针孔不润湿或弱润湿区域之类的缺陷,且这些缺陷不应集中在:一处。试验按3.12条的规定进行。2.15耐弯曲

:电缆应经受弯曲试验,弯曲次数应符合有关详细规范的规定,试验中导体不应瞬间断路,单根导线的绝缘或粘联材料应无开裂、分层。试验按3.13条的规定进行。2.16防湿

电缆应经受湿热试验,试验后绝缘电阻应不小于有关详细规范的规定值,绝缘材料应无分层。试验按3.14条的规定进行。2.17低气压

电缆经低气压试验后,电缆任一端绝缘的收缩不大于1.5mm,应无膨胀鼓泡、空限等现象,重量的损失应不大于1%,电缆导线间的介质耐压和绝缘电阻应符合2.7条和2.8条的要求。试验按3.15条的规定进行。2.18耐雾菌

电缆耐霉菌等级应符合有关详细规范的规定。试验按3,19条的规定进行。2.19液体浸渍

电缆经浸渍试验后,其重量变化不得超过5%,导体不应丧失其连续性(见2.4条),绝缘应无开裂、分层,并符合2.7条规定的介质耐压要求。试验按3.16条的规定进行。2.20撕裂槽延伸

电缆应经受撕裂槽延伸试验。当撕裂负荷小于230g时,电缆撕裂区不得延伸:如果负荷为230~2300g时,撕裂区可以沿槽延伸:如果负荷大于2300g时,则撕裂区必须沿槽延伸,但不应撕裂相邻导线的绝缘。试验按3.17条的规定进行。2.21收缩

电缆经收缩试验后,绝缘应无分层,绝缘的最大收缩量应符合有关详细规范的规定值。试验按3.18条的规定进行。

2.22标志

电缆上应印有电缆型号、规格,生产单位名称或代号等标志,其最大间隔为300mm。此外在沿着基准边的第一根导线上应印有连续的标志线。4

SJ2669-86

标志、标志线应该字迹清楚、额色分明、耐擦。3试验方法

3.1外观和机械检查

对电缆应进行检验以证实其外观、结构尺寸及物理性能等符合有关详绍规范的要求。电缆厚度、宽度用精度不低于0.01mm的千分尺、卡尺测量,导线中心距的累积误差,绝缘层最薄处厚度用精度不低于0.001mm的万能测量仪或读数显微镜测量。试样应在电缆两端各截取一段。

3.2导体连续性

用万用表或其它适当仪器检查。3.3导体直流电阻

试样长度为1000mm,试验按GB3048.4-83《电线电缆导电线芯直流电阻试验方法》的规定进行。

3.4绝缘完好性

用火花检验仪或其它仪器进行绝缘完好性的检验,电缆全部导体连接在一起并接地;检验用的电极应与电缆绝缘表面紧密接触,电缆通过电极的速度和电极的长度应能保证电缆承受规定电压的时间不小于0.2S。所有检出的缺陷均应剔除。3.5介质耐压

试样长度为660mm,试样两端分别剪开15mm和40mm,把相邻线芯反向弯曲,在40mm的一端剥去绝缘10mm,以便进行电气连接,试验按GB3048.6-83《电线电缆交流电压试验方法》的规定进行,其介质耐压值按有关详细规范的规定,电压施加1Ⅱit。当介质耐压与绝缘电阻用同一试样时,试验应按下列顺序进行:a,测量在空气中导线间的绝缘电阻。b.测量在空气中导线间的介质耐压。c.把试样浸入水溶液中1h,每端留出约150mm,水溶液应含重量比为5%的氯化销和0.5~1%的润湿剂。

d,测量导线对溶液的绝电阻。

e.测量导线对溶液的介质耐压。3.6绝缘电阻

试样长度、试样制备和水溶液同3.5条的规定。试验按GB3048.6一83《电线电缆绝缘电阻试验方法电压一一电流法》的规定及下列顺序进行,在导线间或导对溶液闻加500+50v直流电压1min。

试验结果计算:

导线间绝缘电阻(M2.m)=试样绝缘电阻(M2)×试样长度(m)×(导线数-导线,溶液间绝缘电阻(Mα,m)=试样绝缘电阻(M2)×试样浸渍长度(m)×导线数

3.7热冲击

SJ2669-86

试样长度为1000mm,将其弯成直径不小于300mm的圆圈,在有关详细规范中规定的高低温下承受5次连续循环,试样在极限温度至少放置30min,高低温箱之间转换时间不超过2min。5次循环结束后,将试样从试验箱中取出并恢复至室温,检查绝缘层及粘联材料有否开裂及绝缘层收缩情况。试验按GB2423.22一81《电工电子产品基本环境试验规程试验N:温度变化试验方法》的规定进行。3.8可燃性

381设备

试验应在顶部和正面开的自然通风装置中进行,以便为燃烧提供充足的通风量,但要防止气流,将长约457mm的试样两端头夹牢,并绷紧,使试样纵轴线垂直于底部并位于装置的中部(见图1)。将一层200×200mm医用棉花置于装置底部,且位于试样正中下方,以便电缆试样上的滴落物能落在棉花上。棉花层的上表面与试验火焰兰色内焰顶部(与试样接触点)的最大距离为240mm。用带有(或不带有)引燃器的梯瑞尔燃气喷灯供给火焰。在空气进气口上方的灯管长约102mm,灯管内径为9.5mm。当灯管直立时,把火焰总高度调节到127mm,其兰色内焰锥体长度约为38mm,用精密的测温装置测量时,内焰顶部温度至少应为836℃。为了不影响火焰高度的调节,喷灯火焰供气的阀门和供气用引燃器的分离阀门均应关闭。喷灯底部应固定在与装置底面呈20°角的楔形块上,并便喷灯位于灯管轴线与电缆纵向轴线组成的垂直平面内;同时,此平面与装置的两侧板平行。喷灯与锲形块应安放在可调节的支座上。

3.8.2程序

横向调节喷灯组件的支座,使灯管的纵向轴线与试样的纵向轴线在同一平面内,然后,前后调节支座使A点(A点是灯管纵向轴线与灯管顶端平面的交点)至B点的距离为38mm。B点是灯管纵向轴线的延长线与试样外表面的交点,也是兰色内焰锥体的顶端与试样前部中央相接触的点。将试样垂直调整,并防止B点至试样下端的距离小于76mm。如果喷灯无引燃器,则安放喷灯和楔形块的支座应使喷灯能迅速从上述位置移开并精确地返回。

用一面涂胶宽13mm、厚约0.1mm无增强材料的牛皮纸带制成一标志旗,涂胶面要稍加湿润,以便粘贴,胶面朝向试样,围试样绕一圈,其较低边至B点的距离为254mm,纸带端部应均匀地胶合在起,并修剪整齐。在试样背面的中央伴出一面19mm的旗子,试验火焰加在试样前面。

如果喷灯有引燃器,可打开其阀门,将其点燃;如无引燃器,则喷灯应从上述位置移开,即离开试样后点火。此项操作和试验的其它步骤均应在一强迫通风罩或通风柜内进行,以提供必要的通风,但要防止影响火焰的气流。若喷灯有引燃器,打开供气阀门,自动地给试样供火,将阀门开15S,闭15S,打开15S共给试样供火5次,每次15S,两次之间的间隔为15S。若喷灯无引燃器,则移动喷灯到给试样供火的位置维持15S移走15S等,共5次15S的供火,每次间隔15S。总之,即使两次供火间隔时间可能超过15S,也应该在由前一次供火引起的火焰自熄为止才能重新供火。

SJ2669-86

在最后移走喷灯火焰瞬间,开始观察和记录试样燃烧的持续时间,还应注意并记下试样是否有燃烧的或发光的粒子或燃烧滴落物掉下来、3.9折迭

试样长度为660mm,横向折送180°,并压在两块宽度为2倍电缆宽度且表面光滑的金属板之间,在每10mm试样宽度上加5400±180g的力(见图2)。经加压15±1min之后,展平电缆,并在电缆展平后的折痕处重新施加上述力,再经过15土1min。除另有规定外,本试验应在23土5℃下进行。上述程序构成一个完整的周期,经2个在同一折痕处折选并展乎这样完整的周期后,检查绝缘或粘联材料有无开裂,然后按3.5条的规定进行介质耐压试验。挡板

试样绒白轴线

牛皮城林志旗

带状电试样

与持枚滑例面车分益包舍

戏辣向线皮灯管旋

向插线的重面

灯管预端的平面

灯管提向轴线与灯管

项端平面的交点A

引旗调节杆

灯管疑向辅线

换形块

图1可燃性试验装置

SJ2669-86

图2180°横向压折

3.10高温老化

试样长度为400mm,在其两端各剥去绝缘10mm,电缆试样中部绕在水平放置的、直径为6mm的不锈钢心轴上,把剥去绝缘的两端导体并列地夹在一起。除另有规定外,导体上,应悬控表3规定的重物,使心轴与导体之间的绝缘受压,导体受到张力(见图3)。裘3

导体直径mm

45.4+13.6

夹枚(2块)

图3加速老化试验

把绕在心轴上的试样放在具有通风装置的烘箱里,在表2规定的老化温度下放置7五±15min。试验结束后取出试样,去掉重物,使试样在室温下冷却1h以上,再将试样中部以与前·包括夹板重量,重物指每芯导体的克数。8

SJ2669-86

相反的一面在心轴上绕半圈,以使老化时紧贴心轴的一面朝外,并继续在高温及负荷下经受1h±10min的试验,试验按GB2423.281《电工电子产品基本环境试验规程试验B:高温试验方法》的规定进行。最后将试样从心轴上取下。检查其绝缘有否裂纹的分层,并按35条的规定进行介质耐压试验。

3.11可剥性

电缆试样应能用带状电缆专用剥线器在其两端剥下大约6mm的绝缘3.12可焊性

从被测电缆中随机抽取长度至少为50mm的6根导体,浸在235℃熔化的焊料里2S,试验前试样要清洗、不经老化。试验按GB2423.28一82《电工电子产品基本环境试验规程试验T:焊试验方法》试验Ta的规定进行。3.13耐弯曲

把长度为150mm的电缆试样装在图4的装置上,其导体全部串联后接至连续性测试仪,试验时通以20±5mA的监测电流。连续性测试仪应能检测监测电流在1us时间内的断路。试样一端装在固定夹头上,另一端装在可移动夹头上,两夹头间的自由长度为76一78mm,可移动夹头能在两极端位置约137~140mm区间内从一个极端位置到另一个极端位置作往复直线驱运。在两极端位置间往复一次为一个周期,试验在至少每分钟25个周期的频率下进行。弯曲次数及试验温度按有关详细规范的规定。在高温和低温下的弯曲试验应分别取样。直线这效

137~降0

面定式乐

国装置

314防湿

3R(典型的)

ymghgm

图4弯曲试验装置

稳功式的

紧国获量

试样长度为1500mm,试验应按GB2423.4--81《电工电子产品基本环境试验规程试验Db:交变湿热试验方法》的规定进行。交变湿热试验经10个周期后当试样仍处在潮湿箱中时,按36条的规定测量导线间的绝电阻。3.15低气压

试样长度为400mm,将其两端切成与轴线相垂直,并在分析天平上称重。真空烘箱应在有关详细规范中规定的最高导体温度下至少预热及恒温10min,将摊开的试样放在真空烘箱中一个合适的架子上,接着让烘箱在规定的温度下重新稳定。在温度稳定后,将烘箱气压降9

SJ2869-86

至有关详细规范中规定的气压值,并在这种条件下至少保持30min后停止加热,使烘箱冷却到环境温度,并回复至环境气压,然后从烘箱中取出试样。试验按GB2423.21--81《电工电子产品基本环境试验规程试验M:低气压试验方法》的规定进行。试验后称量试样,检验绝缘的收缩量及外观,并经受3.5条规定的介质耐压试验与3.6条规定的绝缘电阻试验,试验是在空气中并在导线间进行。3.16液体浸渍

试样长度为600mm。对每种液体取2根试样,将其两端分别切开15mm和40mm,把相邻导体弯向彼此相反的两面,从切开40mm的一端剥去10mm长的绝缘供电气连接,然后将试样称惠,按表4规定的液体及温度分别浸渍20土0.5h,液面距试样末端150mm,试验溶液的容器应有盖子

没渍时试样弯曲半径不小于13mm,试样从液体中敢出后,在室温空气中放置1h,擦于后称量每个试样的重量并与浸溃前重量作比较,试样应按3,9条的要求进行折送试验。裘4

试验液体

工蓝用界步乙基,

异丙醇(1G3—1167-78)

2号喷气热料(GB1788-79)

10号航空液压油(SY1181-75)

6号喷气机润滑油(GB439-81)。5.17撕槽延伸

试验温度

试样长度为400mm,取具有撕裂槽的电缆,用单面刀片落任一撕裂楷切开50~100mm,然将试样如图5所示安装在拉力机夹头上,以每分钟12~13mm的夹头分离速度将试样沿同一撕裂槽再斯开50mm,记下撕裂时所需的最小拉力,然后按3.5条的规定进行介质耐压试验(断裂区应浸入水中)。

图5撕裂相延试验装置

·个适于聚乙婚绝缘带状电缆。1

3.18收缩

SJ2669-86

试样长度为300mm,将其两端切平,并平放在平板上,然后放在鼓风烘箱中6h,除另育规定外,烘箱温度按表2规定的老化温度。试验后,取出试验冷却至室温,在明显收缩的一端测量绝缘收缩的最大长度。3.19耐霉菌

试样长度为400mm,试验按GB2423.16-81《电工电子产品基本环境试验规程试验J,长需试验方法》的规定进行。

3.20电缆画量

试样长度为1000mm,并以克计称量,精确到试样重量的1%,记下试样的克数作为其重量。3.21颜色和标志的耐擦检查

用浸过水的一团脱脂棉或一块棉布轻轻擦试标志、标志线,共擦10次,检查结果应符合要求。

4检验规则

4.1带状电缆应经制造厂质量检验部门检验,检验合格后方能出厂。电缆应附有质量合格证。

检验分逐批检验和周期检验。

4.2逐批检验

4.1.1抽样

从提交批单位产品中按GB2828一81《逐批检查计数抽样程序及拍样表(适用子连续批的检套)》中一般检查水平I及表5的规定随机抽取样品(单位产品可以是每一盘、每一轴或每-圈电缆。重不合格品、轻不合格品、重缺陷、轻缺陷的定义按GB282881的规定。4.2.2程序

按表5规定的逐批检验项目进行。表5逐批检验项目

1分组

外观、结构尺寸

撕裂相延伸

2分组

导体连续性

绝缘完好性

3分组

介质耐压

绝缘电阻

(每百单位产品不合格品数)

重不合格品数

见4,2.2.2

见4.2,2,3

轻不合格品数

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

圆导体无屏蔽带状电缆总规范

1986-01-24发布

1986-07-01实施

中华人民共和国电子工业部批准中华人民共和国电子工业部部标准圆导体无屏蔽带状电缆总规范

SJ2669-86

本规范是对圆导体无屏蔽带状电缆的基本技术规定。该类电缆供电子计算计、仪器仪表及其它电气设备间作多组信号连接用。1总则

1.1范围

本规范是设计、生产、使用圆导体无屏蔽带状电缆及制订有关详细规范的依据。1.1.1产品的结构尺寸,各项电气和机械性能参数及特殊要求和试验方法,应在有关详细规范中规定。

1.1.2若本规范与有关详细规范规定的要求有矛盾时,应以详细规范为准。1.2环境条件及等级

本规范所包括的电缆适用于下列环境条件:1.2.1温度等级

长期工作温度

安装温度不低于

·不优先选用。

1.2.2相对湿度

当温度为40±2℃时,相对湿度为90%~95%,1.2.3低气压

2KPa;1KPa;0.3KPa

1.3额定电压

交流150V(有效值);交流300V(有效值)。1.4电缆型号

型号标志如下:

型号标志示例

分类代号

电子工业部1986-01-24发布

特征代号

1986-07-01实施

代号说明:D--带状电缆:

F—氟塑料:

1.5标志示例

SJ2669-86

Y—圆导体:

V聚氮乙烯:S色码.

105℃、阻燃聚氧乙烯绝缘、40芯、导体结构为7/013的圆导体无屏蔽色码带状电缆表示为:

DVYS—2(105℃,阻燃)

1.6引用文件

1.6.1国家标准

191-73

439--81

1788-79

1844-80

40×7/0.13

包装储运指示标志

8号喷气机润滑油

2号喷气燃料

塑料及树脂缩写代号

SJ2669-86

2423.1~2423.24—81电工电子产品基本环境试验规程2423.28-82

2828-81

3048.4—83

3048.6-83

3048,8-83

1.6.2部标准

电工电子产品基本环境试验规程试验T:锡焊试验方法逐批检查计数抽样程序及抽样表(适用于连续批的检查)电线电缆导电线芯直流电阻试验方法电线电缆绝缘电阻试验方法

电线电缆交流电压试验方法

HG3--116778异丙醇

JB1070-81

JB3134-82

JB3135—82

SG22—73

SG75—73

SY1187-76

2技术要求

2.1导体

镀锡软圆铜单线

航空航天电线用导电线芯

镀银软圆铜线

电缆工业用软聚氟乙烯塑料

软聚氯乙烯压延薄膜

10号航空液压油

电压一电流法

导体可以是裸铜线或具有镀层的铜线,可以是单线或绞线。导体应符合有关规范的规定。

2.2绝缘

绝缘厚度应均勾,不应有裂纹和小孔,对绝缘标称厚度、最薄处厚度应在有关详细规范中规定。

2.2.1绝缘材料

绝缘材料应符合有关规范的规定,常用的绝缘材料列于表2。2.2.2粘联材料

采用薄膜、粘合材料及纤维材料等按有关详细规范规定的导线中心距组成带状电缆,粘2

绝缘材

聚氯乙烯

阻燃聚热乙烯

耐热阻燃聚氟乙烯

SJ2669-86

表2绝撬材料、

温度等饭和老化温度

乙烯一四氟乙烯共素物(E/TFE)四氟乙烯一六氟丙烯共聚物(FEP)聚四氟乙烯(PTFE)

联材料对单根导线应无不良影响。2.3电缆结构bzxz.net

2.3.1导线中心距

温度等级

老化温度?

电缆相邻导线中心距应符合有关详细规范规定,导线中心距的累积误差应不过士0.38mm(色码带状电缆为o.51m边)

2.3.2电缆成品

电缆成品应符合有关详细规范中规定的结构、颜色及重量,电缆戚品应无接头,2.4导体连续性

电缆成品的导体应连续,并百分之百通过3.2条规定的检验。2.5导体直流电阻

导体直流电阻应不大于有关详细规范的规定值。试验按3.3条的规定进行。2.6绝缘究好性

电缆成品应百分之百通过3,4条规定的检验。试验电压应符合有关详细规范的规定。2.7介质耐压

电缆导线间及导线对地间应承受有关详细规范规定的电压而无击穿或飞孤现象:试验按3.5条的规定进行。

2.8绝缘电阻

电缆导线间及导线对地间绝缘电阻应符合有关详细规范的规定。试验按3,6条的规定进进。

2.9热冲击

电缆应在有关详细规范规定的高低温下连续循环5次。绝缘和粘联材料应无目力可见的裂纹,绝缘收缩应不大于有关详细规范的规定值。试验按3.7条的规定进行。2.10可燃性

电缆应经5次15S火焰燃烧,每次燃烧的时间应不超过1min,燃烧或烧焦25%以上的标志旗或有滴落物引燃棉花均为失败(注:可以用擦布或手指擦掉旗上的烟灰,褐色烧焦可忽略不计)。试验按3,8条的规定进行。2.11折选

SJ2669-86

电缆承受折送及展平二个周期后不应产生单根导线绝缘或粘联材料的开裂、分层,并符合2.7条介质耐压的要求。试验按3.9条的规定进行。2.12高温老化

电缆应经受高温老化试验,试验后绝缘应无开裂、分层,并符合2.7条介质耐压的要求。试验按3,10条的规走进行。2.13可剥性

电缆应易剥头,不得损伤剥去绝缘处的导体,只允许留下能轻易剥落的残余绝缘。试验按3.11条的规定进行。

2.14可焊性

电缆导体在经受可焊性试验后,浸渍过的导体表面必须覆盖上一层光滑明亮的焊料·层,只允许有少量分散的诸如针孔不润湿或弱润湿区域之类的缺陷,且这些缺陷不应集中在:一处。试验按3.12条的规定进行。2.15耐弯曲

:电缆应经受弯曲试验,弯曲次数应符合有关详细规范的规定,试验中导体不应瞬间断路,单根导线的绝缘或粘联材料应无开裂、分层。试验按3.13条的规定进行。2.16防湿

电缆应经受湿热试验,试验后绝缘电阻应不小于有关详细规范的规定值,绝缘材料应无分层。试验按3.14条的规定进行。2.17低气压

电缆经低气压试验后,电缆任一端绝缘的收缩不大于1.5mm,应无膨胀鼓泡、空限等现象,重量的损失应不大于1%,电缆导线间的介质耐压和绝缘电阻应符合2.7条和2.8条的要求。试验按3.15条的规定进行。2.18耐雾菌

电缆耐霉菌等级应符合有关详细规范的规定。试验按3,19条的规定进行。2.19液体浸渍

电缆经浸渍试验后,其重量变化不得超过5%,导体不应丧失其连续性(见2.4条),绝缘应无开裂、分层,并符合2.7条规定的介质耐压要求。试验按3.16条的规定进行。2.20撕裂槽延伸

电缆应经受撕裂槽延伸试验。当撕裂负荷小于230g时,电缆撕裂区不得延伸:如果负荷为230~2300g时,撕裂区可以沿槽延伸:如果负荷大于2300g时,则撕裂区必须沿槽延伸,但不应撕裂相邻导线的绝缘。试验按3.17条的规定进行。2.21收缩

电缆经收缩试验后,绝缘应无分层,绝缘的最大收缩量应符合有关详细规范的规定值。试验按3.18条的规定进行。

2.22标志

电缆上应印有电缆型号、规格,生产单位名称或代号等标志,其最大间隔为300mm。此外在沿着基准边的第一根导线上应印有连续的标志线。4

SJ2669-86

标志、标志线应该字迹清楚、额色分明、耐擦。3试验方法

3.1外观和机械检查

对电缆应进行检验以证实其外观、结构尺寸及物理性能等符合有关详绍规范的要求。电缆厚度、宽度用精度不低于0.01mm的千分尺、卡尺测量,导线中心距的累积误差,绝缘层最薄处厚度用精度不低于0.001mm的万能测量仪或读数显微镜测量。试样应在电缆两端各截取一段。

3.2导体连续性

用万用表或其它适当仪器检查。3.3导体直流电阻

试样长度为1000mm,试验按GB3048.4-83《电线电缆导电线芯直流电阻试验方法》的规定进行。

3.4绝缘完好性

用火花检验仪或其它仪器进行绝缘完好性的检验,电缆全部导体连接在一起并接地;检验用的电极应与电缆绝缘表面紧密接触,电缆通过电极的速度和电极的长度应能保证电缆承受规定电压的时间不小于0.2S。所有检出的缺陷均应剔除。3.5介质耐压

试样长度为660mm,试样两端分别剪开15mm和40mm,把相邻线芯反向弯曲,在40mm的一端剥去绝缘10mm,以便进行电气连接,试验按GB3048.6-83《电线电缆交流电压试验方法》的规定进行,其介质耐压值按有关详细规范的规定,电压施加1Ⅱit。当介质耐压与绝缘电阻用同一试样时,试验应按下列顺序进行:a,测量在空气中导线间的绝缘电阻。b.测量在空气中导线间的介质耐压。c.把试样浸入水溶液中1h,每端留出约150mm,水溶液应含重量比为5%的氯化销和0.5~1%的润湿剂。

d,测量导线对溶液的绝电阻。

e.测量导线对溶液的介质耐压。3.6绝缘电阻

试样长度、试样制备和水溶液同3.5条的规定。试验按GB3048.6一83《电线电缆绝缘电阻试验方法电压一一电流法》的规定及下列顺序进行,在导线间或导对溶液闻加500+50v直流电压1min。

试验结果计算:

导线间绝缘电阻(M2.m)=试样绝缘电阻(M2)×试样长度(m)×(导线数-导线,溶液间绝缘电阻(Mα,m)=试样绝缘电阻(M2)×试样浸渍长度(m)×导线数

3.7热冲击

SJ2669-86

试样长度为1000mm,将其弯成直径不小于300mm的圆圈,在有关详细规范中规定的高低温下承受5次连续循环,试样在极限温度至少放置30min,高低温箱之间转换时间不超过2min。5次循环结束后,将试样从试验箱中取出并恢复至室温,检查绝缘层及粘联材料有否开裂及绝缘层收缩情况。试验按GB2423.22一81《电工电子产品基本环境试验规程试验N:温度变化试验方法》的规定进行。3.8可燃性

381设备

试验应在顶部和正面开的自然通风装置中进行,以便为燃烧提供充足的通风量,但要防止气流,将长约457mm的试样两端头夹牢,并绷紧,使试样纵轴线垂直于底部并位于装置的中部(见图1)。将一层200×200mm医用棉花置于装置底部,且位于试样正中下方,以便电缆试样上的滴落物能落在棉花上。棉花层的上表面与试验火焰兰色内焰顶部(与试样接触点)的最大距离为240mm。用带有(或不带有)引燃器的梯瑞尔燃气喷灯供给火焰。在空气进气口上方的灯管长约102mm,灯管内径为9.5mm。当灯管直立时,把火焰总高度调节到127mm,其兰色内焰锥体长度约为38mm,用精密的测温装置测量时,内焰顶部温度至少应为836℃。为了不影响火焰高度的调节,喷灯火焰供气的阀门和供气用引燃器的分离阀门均应关闭。喷灯底部应固定在与装置底面呈20°角的楔形块上,并便喷灯位于灯管轴线与电缆纵向轴线组成的垂直平面内;同时,此平面与装置的两侧板平行。喷灯与锲形块应安放在可调节的支座上。

3.8.2程序

横向调节喷灯组件的支座,使灯管的纵向轴线与试样的纵向轴线在同一平面内,然后,前后调节支座使A点(A点是灯管纵向轴线与灯管顶端平面的交点)至B点的距离为38mm。B点是灯管纵向轴线的延长线与试样外表面的交点,也是兰色内焰锥体的顶端与试样前部中央相接触的点。将试样垂直调整,并防止B点至试样下端的距离小于76mm。如果喷灯无引燃器,则安放喷灯和楔形块的支座应使喷灯能迅速从上述位置移开并精确地返回。

用一面涂胶宽13mm、厚约0.1mm无增强材料的牛皮纸带制成一标志旗,涂胶面要稍加湿润,以便粘贴,胶面朝向试样,围试样绕一圈,其较低边至B点的距离为254mm,纸带端部应均匀地胶合在起,并修剪整齐。在试样背面的中央伴出一面19mm的旗子,试验火焰加在试样前面。

如果喷灯有引燃器,可打开其阀门,将其点燃;如无引燃器,则喷灯应从上述位置移开,即离开试样后点火。此项操作和试验的其它步骤均应在一强迫通风罩或通风柜内进行,以提供必要的通风,但要防止影响火焰的气流。若喷灯有引燃器,打开供气阀门,自动地给试样供火,将阀门开15S,闭15S,打开15S共给试样供火5次,每次15S,两次之间的间隔为15S。若喷灯无引燃器,则移动喷灯到给试样供火的位置维持15S移走15S等,共5次15S的供火,每次间隔15S。总之,即使两次供火间隔时间可能超过15S,也应该在由前一次供火引起的火焰自熄为止才能重新供火。

SJ2669-86

在最后移走喷灯火焰瞬间,开始观察和记录试样燃烧的持续时间,还应注意并记下试样是否有燃烧的或发光的粒子或燃烧滴落物掉下来、3.9折迭

试样长度为660mm,横向折送180°,并压在两块宽度为2倍电缆宽度且表面光滑的金属板之间,在每10mm试样宽度上加5400±180g的力(见图2)。经加压15±1min之后,展平电缆,并在电缆展平后的折痕处重新施加上述力,再经过15土1min。除另有规定外,本试验应在23土5℃下进行。上述程序构成一个完整的周期,经2个在同一折痕处折选并展乎这样完整的周期后,检查绝缘或粘联材料有无开裂,然后按3.5条的规定进行介质耐压试验。挡板

试样绒白轴线

牛皮城林志旗

带状电试样

与持枚滑例面车分益包舍

戏辣向线皮灯管旋

向插线的重面

灯管预端的平面

灯管提向轴线与灯管

项端平面的交点A

引旗调节杆

灯管疑向辅线

换形块

图1可燃性试验装置

SJ2669-86

图2180°横向压折

3.10高温老化

试样长度为400mm,在其两端各剥去绝缘10mm,电缆试样中部绕在水平放置的、直径为6mm的不锈钢心轴上,把剥去绝缘的两端导体并列地夹在一起。除另有规定外,导体上,应悬控表3规定的重物,使心轴与导体之间的绝缘受压,导体受到张力(见图3)。裘3

导体直径mm

45.4+13.6

夹枚(2块)

图3加速老化试验

把绕在心轴上的试样放在具有通风装置的烘箱里,在表2规定的老化温度下放置7五±15min。试验结束后取出试样,去掉重物,使试样在室温下冷却1h以上,再将试样中部以与前·包括夹板重量,重物指每芯导体的克数。8

SJ2669-86

相反的一面在心轴上绕半圈,以使老化时紧贴心轴的一面朝外,并继续在高温及负荷下经受1h±10min的试验,试验按GB2423.281《电工电子产品基本环境试验规程试验B:高温试验方法》的规定进行。最后将试样从心轴上取下。检查其绝缘有否裂纹的分层,并按35条的规定进行介质耐压试验。

3.11可剥性

电缆试样应能用带状电缆专用剥线器在其两端剥下大约6mm的绝缘3.12可焊性

从被测电缆中随机抽取长度至少为50mm的6根导体,浸在235℃熔化的焊料里2S,试验前试样要清洗、不经老化。试验按GB2423.28一82《电工电子产品基本环境试验规程试验T:焊试验方法》试验Ta的规定进行。3.13耐弯曲

把长度为150mm的电缆试样装在图4的装置上,其导体全部串联后接至连续性测试仪,试验时通以20±5mA的监测电流。连续性测试仪应能检测监测电流在1us时间内的断路。试样一端装在固定夹头上,另一端装在可移动夹头上,两夹头间的自由长度为76一78mm,可移动夹头能在两极端位置约137~140mm区间内从一个极端位置到另一个极端位置作往复直线驱运。在两极端位置间往复一次为一个周期,试验在至少每分钟25个周期的频率下进行。弯曲次数及试验温度按有关详细规范的规定。在高温和低温下的弯曲试验应分别取样。直线这效

137~降0

面定式乐

国装置

314防湿

3R(典型的)

ymghgm

图4弯曲试验装置

稳功式的

紧国获量

试样长度为1500mm,试验应按GB2423.4--81《电工电子产品基本环境试验规程试验Db:交变湿热试验方法》的规定进行。交变湿热试验经10个周期后当试样仍处在潮湿箱中时,按36条的规定测量导线间的绝电阻。3.15低气压

试样长度为400mm,将其两端切成与轴线相垂直,并在分析天平上称重。真空烘箱应在有关详细规范中规定的最高导体温度下至少预热及恒温10min,将摊开的试样放在真空烘箱中一个合适的架子上,接着让烘箱在规定的温度下重新稳定。在温度稳定后,将烘箱气压降9

SJ2869-86

至有关详细规范中规定的气压值,并在这种条件下至少保持30min后停止加热,使烘箱冷却到环境温度,并回复至环境气压,然后从烘箱中取出试样。试验按GB2423.21--81《电工电子产品基本环境试验规程试验M:低气压试验方法》的规定进行。试验后称量试样,检验绝缘的收缩量及外观,并经受3.5条规定的介质耐压试验与3.6条规定的绝缘电阻试验,试验是在空气中并在导线间进行。3.16液体浸渍

试样长度为600mm。对每种液体取2根试样,将其两端分别切开15mm和40mm,把相邻导体弯向彼此相反的两面,从切开40mm的一端剥去10mm长的绝缘供电气连接,然后将试样称惠,按表4规定的液体及温度分别浸渍20土0.5h,液面距试样末端150mm,试验溶液的容器应有盖子

没渍时试样弯曲半径不小于13mm,试样从液体中敢出后,在室温空气中放置1h,擦于后称量每个试样的重量并与浸溃前重量作比较,试样应按3,9条的要求进行折送试验。裘4

试验液体

工蓝用界步乙基,

异丙醇(1G3—1167-78)

2号喷气热料(GB1788-79)

10号航空液压油(SY1181-75)

6号喷气机润滑油(GB439-81)。5.17撕槽延伸

试验温度

试样长度为400mm,取具有撕裂槽的电缆,用单面刀片落任一撕裂楷切开50~100mm,然将试样如图5所示安装在拉力机夹头上,以每分钟12~13mm的夹头分离速度将试样沿同一撕裂槽再斯开50mm,记下撕裂时所需的最小拉力,然后按3.5条的规定进行介质耐压试验(断裂区应浸入水中)。

图5撕裂相延试验装置

·个适于聚乙婚绝缘带状电缆。1

3.18收缩

SJ2669-86

试样长度为300mm,将其两端切平,并平放在平板上,然后放在鼓风烘箱中6h,除另育规定外,烘箱温度按表2规定的老化温度。试验后,取出试验冷却至室温,在明显收缩的一端测量绝缘收缩的最大长度。3.19耐霉菌

试样长度为400mm,试验按GB2423.16-81《电工电子产品基本环境试验规程试验J,长需试验方法》的规定进行。

3.20电缆画量

试样长度为1000mm,并以克计称量,精确到试样重量的1%,记下试样的克数作为其重量。3.21颜色和标志的耐擦检查

用浸过水的一团脱脂棉或一块棉布轻轻擦试标志、标志线,共擦10次,检查结果应符合要求。

4检验规则

4.1带状电缆应经制造厂质量检验部门检验,检验合格后方能出厂。电缆应附有质量合格证。

检验分逐批检验和周期检验。

4.2逐批检验

4.1.1抽样

从提交批单位产品中按GB2828一81《逐批检查计数抽样程序及拍样表(适用子连续批的检套)》中一般检查水平I及表5的规定随机抽取样品(单位产品可以是每一盘、每一轴或每-圈电缆。重不合格品、轻不合格品、重缺陷、轻缺陷的定义按GB282881的规定。4.2.2程序

按表5规定的逐批检验项目进行。表5逐批检验项目

1分组

外观、结构尺寸

撕裂相延伸

2分组

导体连续性

绝缘完好性

3分组

介质耐压

绝缘电阻

(每百单位产品不合格品数)

重不合格品数

见4,2.2.2

见4.2,2,3

轻不合格品数

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 电子行业标准(SJ)

- SJ50681.65-1994 TNC系列(接半硬电缆)插孔接触件法兰安装2级射频同轴插座连接器详细规范

- SJ995-75 双动冲床引伸模 落料凹模 引伸凹模

- SJ50599/10-2006 系列Ⅰ JY27466卡口连接压接式接触件墙式法兰安装固定电连接器(T类)详细规范

- SJ/T11247-2001 永磁铁氧体瓦形磁体公差及外形缺陷

- SJ1807-1981 2CC120(122、124)~2CC420(422、424)型硅调谐变容二极管

- SJ20792-2000 微通道板光电倍增管测试方法

- SJ1736-1981 通信用送话器电声试验方法

- SJ20398-1994 机载雷达用栅控行波管钛泵电源通用规范

- SJ3183-1989 双卡套式管接头系列

- SJ/T10796-2001 防静电活动地板通用规范

- SJ/T10783-1996 电子器件详细规范 半导体集成电路CD7176CP伴音中频放大电路(可供认证用)

- SJ1805-1981 2CC126型硅调频变容二极管

- SJ3004.7-1988 组合冲模 异形刃口

- SJ/T1146-1993 电容器用有机薄膜体积电阻率试验方法

- SJ51425/2-2006 BFU32-IC型波导假负载详细规范

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2