- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 汽车行业标准(QC) >>

- QC/T 29096-1992 汽车转向器总成台架试验方法

标准号:

QC/T 29096-1992

标准名称:

汽车转向器总成台架试验方法

标准类别:

汽车行业标准(QC)

标准状态:

现行出版语种:

简体中文下载格式:

.rar.pdf下载大小:

2.59 MB

部分标准内容:

中华人民共和国汽车行业标准

QC/T29096—92

汽车转向器总成台架试验方法

1主题内容与适用范围

本标准规定了汽车转向器总成台架试验方法。本标准适用于蜗杆滚轮式、循环球式、蜗杆指销式及齿轮齿条式汽车转向器总成。

本标准不适用于动力转向器。

2 总则

2.1本标准包括下列三种试验:a.性能试验

强度试验

c.疲劳寿命试验

2.2产品在进行性能和疲劳寿命试验前,应在下述工况下进行磨合:a.输入轴转角不小于全转角的90%;b.加在转向摇臂轴或齿条上的载荷,为额定输出扭矩或额定输出力的40%;c.循环次数不低于1.5×10°次;d.磨合时,输入轴的转速不大于10r/min;e.磨合后更换润滑油。

2.3转向器试验时,在设计规定的条件下进行润滑。2.4有特殊要求的转向器,可由有关部门在此基础上另作补充规定性能检验

试验项目

输入轴全转角

传动比特性

传动间隙特性

3.1.4传动效率特性

3.1.5转动力矩

3.1.6 刚性

3.2输入轴全转角的测定

旋转输入轴,从一极端位置至另一极端位置,测出总圈数3.3传动比特性的测定

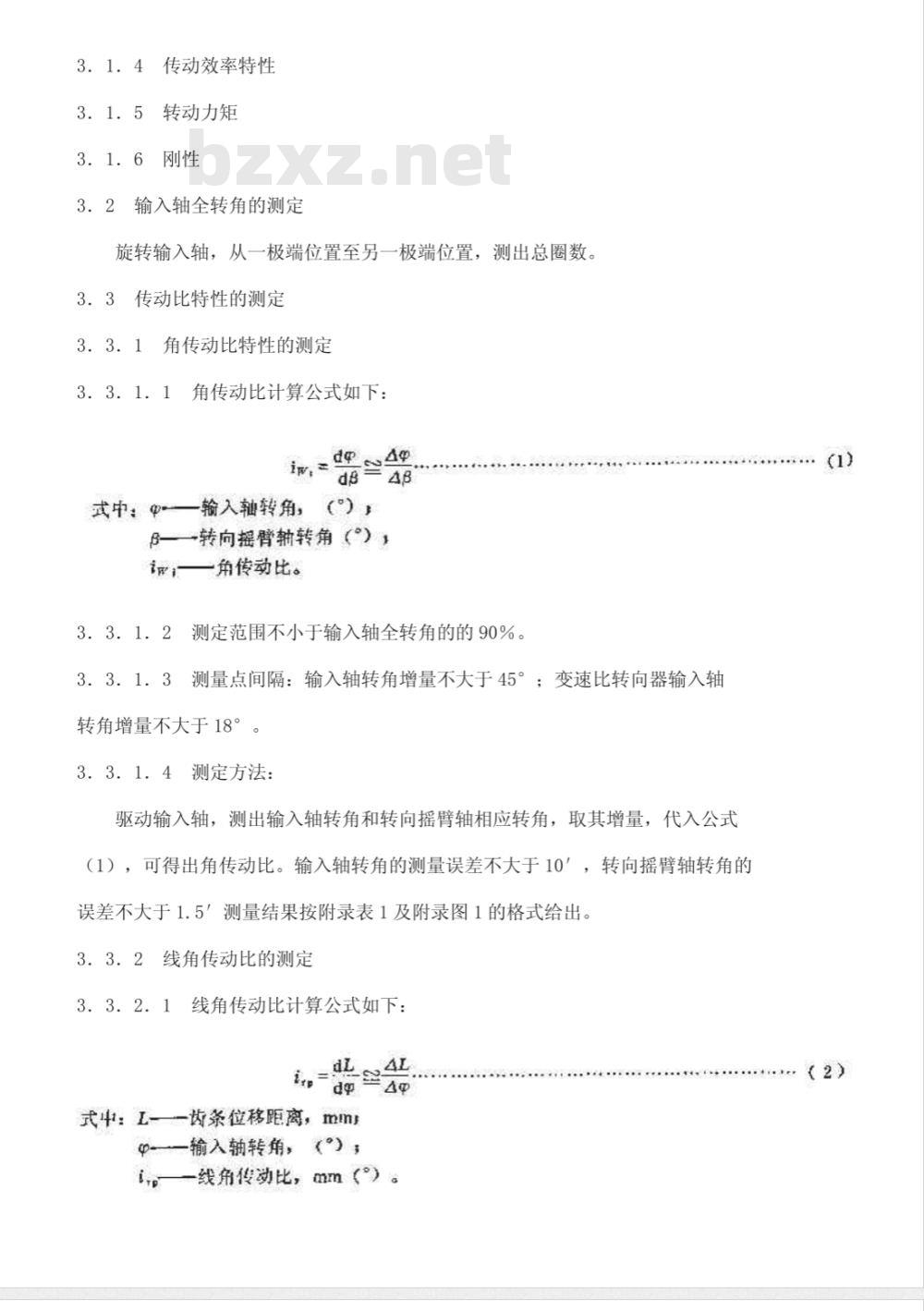

3.3.1角传动比特性的测定

3. 3. 1. 1 Www.bzxZ.net

角传动比计算公式如下:

imdg4g

式中:中—输入轴转角,()

B—转向摇臂轴转角())

说—角传动比。

3.3.1..2测定范围不小于输入轴全转角的的90%。3.3.1.3测量点间隔:输入轴转角增量不大于45°;变速比转向器输入轴转角增量不大于18°。

3.3.1.4测定方法:

驱动输入轴,测出输入轴转角和转向摇臂轴相应转角,取其增量,代入公式(1),可得出角传动比。输入轴转角的测量误差不大于10',转向摇臂轴转角的误差不大于1.5'测量结果按附录表1及附录图1的格式给出。3.3.2线角传动比的测定

3. 3. 2. 1

线角传动比计算公式如下:

式中:L一齿条位移距离,mm

一输入轴转角,(\)

.一线角传动比,mm()。

3.3.2.2测定范围不小于输入轴全转角的90%。3.3.2.3测量点间隔:输入轴转角增量不大于45°;变速比转向器输入转角增量不大于18°。

3.3.2.4测定方法:

驱动输入轴,测出输入轴转角和齿条相应位移,取其增量,代入公式(2),可得出线角传动比。输入轴转角的测量误差不大于10’,齿条位移的测量误差不大于0.01mm。测量结果按附录表2及附录图2的格式给出。3.4传动间隙特性的测定

3.4.1测定范围不小于输入轴全转角的90%。3.4.2测定方法:

输入轴每转一定角度后使之固定;在转向摇臂轴上施加正反10N·m的力矩,测量转向摇臂轴相应的转角;或在齿条上施加正反400N的力,测量齿条相应的位移。测量误差不大于1.5'或0.01mm。测量结果按附录表3及附录图3的格式给出。3.5传动效率特性的测定

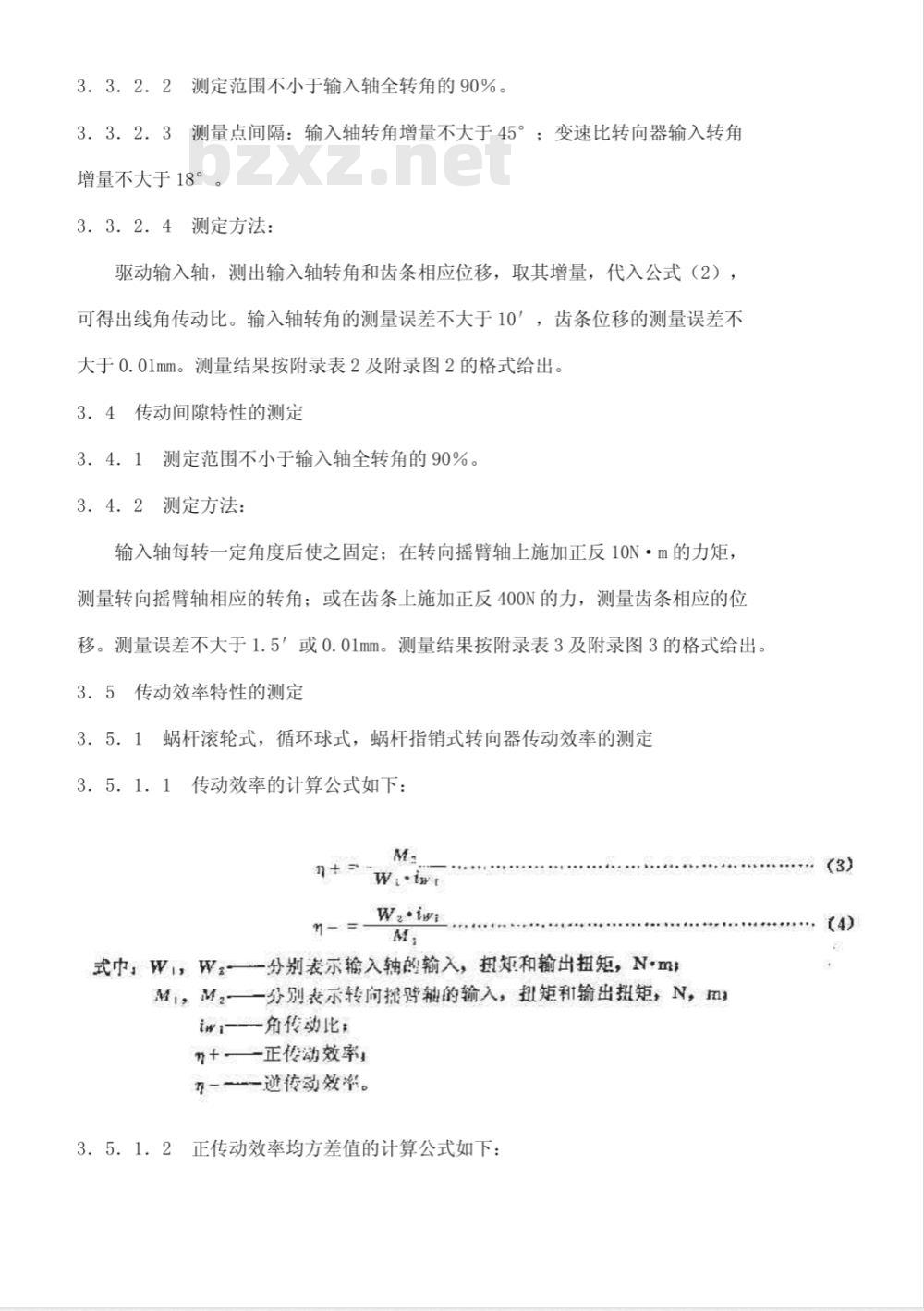

3.5.1蜗杆滚轮式,循环球式,蜗杆指销式转向器传动效率的测定3.5.1..1传动效率的计算公式如下:+

式巾,W,W-分别表示输入轴的输入,扭矩和输出扭矩,NmM,M,分别表示转向摇码轴的输入,扭矩科输出扭矩,N,mw—角传动比:

m+——正传动效率

T-———逆传动效率。

3.5.1.2正传动效率均方差值的计算公式如下:(3)

n)\+*...+(n.-n均)

式中:o一一均方茶值

—各谢点的正传动效率,

购——平均正传动效率值:

税——测点总数。

3.5.1.3测定条件:

a.摇臂轴上的载荷为额定输出扭矩的10%;b.输入轴转速不大于10r/min;

c.输入轴转角范围不小于全转角的85%;d.测量点,要与3.3.1.3条款对应。3.5.1..4测定方法:

驱动输入轴,在摇臂轴上加载荷,测出输入轴的输入扭矩w和转向摇臂轴的输出扭矩M2,代入公式(3),即求得正效率n+。反之。驱动转向摇臂轴,在输入轴上加载荷,测出摇臂轴的输入扭矩M和输入轴的输出扭矩W2,代人公式(4)即求得逆效率n-。将各测点的正传动效率值与其平均值代入公式(5),即求得均方差值。测量误差不得大于2%。测量结果按附录表“及附录图。的格式给出。3.5..2齿轮齿条式转向器传动效率的测定3. 5. 2. 11

传动效率的计算公式如下:

n+=17.45W

式中;W.W,分别表示输入轴的输入、输出矩短,N·mF、F一分别表示齿条的输入,输出力,N——线角传动比,mm/(9)。

3.5.2.2测定条件:

a.齿条的轴向力,为额定输出力的40%;b.输入轴的转速不大于10r/min;(5)

c.输入轴转角范围不小于全转角的85%;d.测量点,要与3.3.2.3条款对应。3..5.2.3测定方法

驱动输入轴,在齿条上加载荷,测出输入轴的输入扭矩W和齿条的输出力F2,代入公式(6),即求得正效率n+。反之,驱动齿条,在输入轴上加载荷:测出齿条的输入力F和输入轴的输出扭矩W2,代入公式(7),即可求得逆效率n-。将各测点的正传动效率值与其平均值,代入公式(5),即求得均方差值测量误差不得大于2%。测量结果按附录表4及附录图4的格式给出3.6转动力矩的测定

3.6..1测定条件

a.转向摇臂轴或齿条为空载,

b.输入轴转速不大于10r/min。

3.6.2测定方法:

驱动输入轴,测出输入轴在不同转角时的扭矩。测量误差不得大于5%。测量结果按附录表5及附录图5的格式给出。3.7刚度的测定

3.7.1刚度的计算公式如下:

TB-TA+ Th-T

Tp- Te+ Te-Te

式中:G.小扭角扭转刚度,N·m/radG大扭角扭转刚度,N·m/rad,

TA—右扭角为0.5°时的扭矩值,N-cmTe一右扭角为2.5时的扭矩值,N·cmT左扭角为0.5°时的扭矩值,N·cmT左扭角为25时的扭矩值,Ncm

Tc一右扭角为10°时的扭矩值,N·cmT—右扭角为15°时的扭矩值,NcmsT左扭角为10°时的扭矩值,NcmT一左扭角为15°时的扭矩值,Ncm。3.7..2测定条件:

a.转向摇臂或齿条固定在中间位置;x0.573

b.输入轴的转速,测定Gn时应不大于0.5r/min,测定Gt时应不大于2r/min。3.7.3测定方法:

3.7..3.1G的测定

将转向摇臂或齿条固定,左扭输入轴至5°,回至中间位置,变换为右扭输入轴至5°,再回到中间位置。往复两次,测出每次左、右扭时输入轴的扭转角及相应的扭矩值,其结果以曲线表示。从曲线上求出T一T.和T一T。扭矩值代入公式(8),从而求出刚度Gn。测量误差不得大于5%。3.7.5. 2Gt 的测定

将转向摇臂或齿条固定,左扭输入轴至20°,回到中间位置:变换为右扭输入轴至20°,再回到中间位置。往复两次,测出每次左、右扭时输入轴的扭转角及相应的扭矩值,其结果以曲线表示。从曲线上求出T一Tc,Ta一T。扭矩值,代入公式(9),从而求出刚度Gt,测量误差不得大于5%。4强度试验

((8)

(9)

4.1静扭试验

4.1.1试验条件

摇臂轴或齿条应在两极端位置以外的任意位置固定。4.1.2试验方法:

a.将转向器固定,转向摇臂轴或齿条固定,在输入轴上施加规定的扭矩载荷测出输入的扭矩随输入轴扭角变化的曲线:b.测量误差不得大于5%,

c.试验后,检查零件损坏情况。4.2落锤冲击试验

4.2.1试验条件:

a.转向器应牢固地安装在质量不小于落锤质量50倍的试验台基座上;b.输入轴应在两极端位置以外的任意位置固定;c.落锤质量为50kg。

4.2.2试验方法:

a.将转向摇臂水平放置或将齿条垂直放置,使落锤升至规定的高度,自由落下,冲击摇臂未端或齿条顶端端;c.冲击后,拆检转向器,检查是否有扭曲、裂纹等损坏情况;b.试验结果按附录表6的格式给出。5疲劳寿命试验

5.1试验条件:

5.1.1正向驱动

a.在摇臂轴上或齿条轴上,施加试验载荷为额定输出扭距或额定输出力对额定输出扭矩大于1700N·m者,均以1700N·m计算;b.驱动输入轴,左右旋转的角度自中间位置起各为180°;c.驱动输入轴的速度,不得大于30次循环/min:d.在试验过程中,转向器内部的润滑油温度不得超过60C;e.转向器在试验中,允许每隔2.5万次循环拆检一次,但不允许更换零件。5.1.2逆向驱动

a.在转向摇臂轴上测量在输入轴上所施加的试验载荷,其载荷值为额定输出扭矩值。对输出扭矩大于1700N·m者,均以1700N·m计算;b.左右驱动摇臂轴的角度,自中间位置起各为10;c.驱动摇臂轴的速度,不得大于30次循环/min;d.在试验过程中,转向器内部润滑油温度,不得超过60℃;e.转向器在试验中,允许每隔2.5万次循环拆检一次,但不允许更换零件。5.2试验方法:

a.正向驱动输入轴,逆向驱动摇臂轴:b.正向驱动为等幅加载,正向驱动及逆向驱动的载荷最大幅值误差,均不得大于5%;

c.测出循环次数;

d.试验结果按附录表7的格式给出。附录A

汽车转向器总成台架试验结果报告格式(参考件)

A1角传动比特性的测定

样机型导及编号:

试验口期:

施入辐转角(

操臂轨转β()

角传动比

年月丹门

A2线角传动比特性的测定

室温:

操作者:

角传动比

图1角传动比特性曲线

输人轴转角()

样机型号及编号:

试验日期:年月一日操作者:

输入批转角(\)

齿条位移mm

线角传动比e

线角传动比

:传动间隙特性的测定

线角传动比特性线

输入轴转角(°)

样机型号及编号:

索温:

试验月期:年月一日

操作者:

摘入轴转角中

间隙值

A4传动效率特性的测定

传动间隙特性曲线

输人轴转角()

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

QC/T29096—92

汽车转向器总成台架试验方法

1主题内容与适用范围

本标准规定了汽车转向器总成台架试验方法。本标准适用于蜗杆滚轮式、循环球式、蜗杆指销式及齿轮齿条式汽车转向器总成。

本标准不适用于动力转向器。

2 总则

2.1本标准包括下列三种试验:a.性能试验

强度试验

c.疲劳寿命试验

2.2产品在进行性能和疲劳寿命试验前,应在下述工况下进行磨合:a.输入轴转角不小于全转角的90%;b.加在转向摇臂轴或齿条上的载荷,为额定输出扭矩或额定输出力的40%;c.循环次数不低于1.5×10°次;d.磨合时,输入轴的转速不大于10r/min;e.磨合后更换润滑油。

2.3转向器试验时,在设计规定的条件下进行润滑。2.4有特殊要求的转向器,可由有关部门在此基础上另作补充规定性能检验

试验项目

输入轴全转角

传动比特性

传动间隙特性

3.1.4传动效率特性

3.1.5转动力矩

3.1.6 刚性

3.2输入轴全转角的测定

旋转输入轴,从一极端位置至另一极端位置,测出总圈数3.3传动比特性的测定

3.3.1角传动比特性的测定

3. 3. 1. 1 Www.bzxZ.net

角传动比计算公式如下:

imdg4g

式中:中—输入轴转角,()

B—转向摇臂轴转角())

说—角传动比。

3.3.1..2测定范围不小于输入轴全转角的的90%。3.3.1.3测量点间隔:输入轴转角增量不大于45°;变速比转向器输入轴转角增量不大于18°。

3.3.1.4测定方法:

驱动输入轴,测出输入轴转角和转向摇臂轴相应转角,取其增量,代入公式(1),可得出角传动比。输入轴转角的测量误差不大于10',转向摇臂轴转角的误差不大于1.5'测量结果按附录表1及附录图1的格式给出。3.3.2线角传动比的测定

3. 3. 2. 1

线角传动比计算公式如下:

式中:L一齿条位移距离,mm

一输入轴转角,(\)

.一线角传动比,mm()。

3.3.2.2测定范围不小于输入轴全转角的90%。3.3.2.3测量点间隔:输入轴转角增量不大于45°;变速比转向器输入转角增量不大于18°。

3.3.2.4测定方法:

驱动输入轴,测出输入轴转角和齿条相应位移,取其增量,代入公式(2),可得出线角传动比。输入轴转角的测量误差不大于10’,齿条位移的测量误差不大于0.01mm。测量结果按附录表2及附录图2的格式给出。3.4传动间隙特性的测定

3.4.1测定范围不小于输入轴全转角的90%。3.4.2测定方法:

输入轴每转一定角度后使之固定;在转向摇臂轴上施加正反10N·m的力矩,测量转向摇臂轴相应的转角;或在齿条上施加正反400N的力,测量齿条相应的位移。测量误差不大于1.5'或0.01mm。测量结果按附录表3及附录图3的格式给出。3.5传动效率特性的测定

3.5.1蜗杆滚轮式,循环球式,蜗杆指销式转向器传动效率的测定3.5.1..1传动效率的计算公式如下:+

式巾,W,W-分别表示输入轴的输入,扭矩和输出扭矩,NmM,M,分别表示转向摇码轴的输入,扭矩科输出扭矩,N,mw—角传动比:

m+——正传动效率

T-———逆传动效率。

3.5.1.2正传动效率均方差值的计算公式如下:(3)

n)\+*...+(n.-n均)

式中:o一一均方茶值

—各谢点的正传动效率,

购——平均正传动效率值:

税——测点总数。

3.5.1.3测定条件:

a.摇臂轴上的载荷为额定输出扭矩的10%;b.输入轴转速不大于10r/min;

c.输入轴转角范围不小于全转角的85%;d.测量点,要与3.3.1.3条款对应。3.5.1..4测定方法:

驱动输入轴,在摇臂轴上加载荷,测出输入轴的输入扭矩w和转向摇臂轴的输出扭矩M2,代入公式(3),即求得正效率n+。反之。驱动转向摇臂轴,在输入轴上加载荷,测出摇臂轴的输入扭矩M和输入轴的输出扭矩W2,代人公式(4)即求得逆效率n-。将各测点的正传动效率值与其平均值代入公式(5),即求得均方差值。测量误差不得大于2%。测量结果按附录表“及附录图。的格式给出。3.5..2齿轮齿条式转向器传动效率的测定3. 5. 2. 11

传动效率的计算公式如下:

n+=17.45W

式中;W.W,分别表示输入轴的输入、输出矩短,N·mF、F一分别表示齿条的输入,输出力,N——线角传动比,mm/(9)。

3.5.2.2测定条件:

a.齿条的轴向力,为额定输出力的40%;b.输入轴的转速不大于10r/min;(5)

c.输入轴转角范围不小于全转角的85%;d.测量点,要与3.3.2.3条款对应。3..5.2.3测定方法

驱动输入轴,在齿条上加载荷,测出输入轴的输入扭矩W和齿条的输出力F2,代入公式(6),即求得正效率n+。反之,驱动齿条,在输入轴上加载荷:测出齿条的输入力F和输入轴的输出扭矩W2,代入公式(7),即可求得逆效率n-。将各测点的正传动效率值与其平均值,代入公式(5),即求得均方差值测量误差不得大于2%。测量结果按附录表4及附录图4的格式给出3.6转动力矩的测定

3.6..1测定条件

a.转向摇臂轴或齿条为空载,

b.输入轴转速不大于10r/min。

3.6.2测定方法:

驱动输入轴,测出输入轴在不同转角时的扭矩。测量误差不得大于5%。测量结果按附录表5及附录图5的格式给出。3.7刚度的测定

3.7.1刚度的计算公式如下:

TB-TA+ Th-T

Tp- Te+ Te-Te

式中:G.小扭角扭转刚度,N·m/radG大扭角扭转刚度,N·m/rad,

TA—右扭角为0.5°时的扭矩值,N-cmTe一右扭角为2.5时的扭矩值,N·cmT左扭角为0.5°时的扭矩值,N·cmT左扭角为25时的扭矩值,Ncm

Tc一右扭角为10°时的扭矩值,N·cmT—右扭角为15°时的扭矩值,NcmsT左扭角为10°时的扭矩值,NcmT一左扭角为15°时的扭矩值,Ncm。3.7..2测定条件:

a.转向摇臂或齿条固定在中间位置;x0.573

b.输入轴的转速,测定Gn时应不大于0.5r/min,测定Gt时应不大于2r/min。3.7.3测定方法:

3.7..3.1G的测定

将转向摇臂或齿条固定,左扭输入轴至5°,回至中间位置,变换为右扭输入轴至5°,再回到中间位置。往复两次,测出每次左、右扭时输入轴的扭转角及相应的扭矩值,其结果以曲线表示。从曲线上求出T一T.和T一T。扭矩值代入公式(8),从而求出刚度Gn。测量误差不得大于5%。3.7.5. 2Gt 的测定

将转向摇臂或齿条固定,左扭输入轴至20°,回到中间位置:变换为右扭输入轴至20°,再回到中间位置。往复两次,测出每次左、右扭时输入轴的扭转角及相应的扭矩值,其结果以曲线表示。从曲线上求出T一Tc,Ta一T。扭矩值,代入公式(9),从而求出刚度Gt,测量误差不得大于5%。4强度试验

((8)

(9)

4.1静扭试验

4.1.1试验条件

摇臂轴或齿条应在两极端位置以外的任意位置固定。4.1.2试验方法:

a.将转向器固定,转向摇臂轴或齿条固定,在输入轴上施加规定的扭矩载荷测出输入的扭矩随输入轴扭角变化的曲线:b.测量误差不得大于5%,

c.试验后,检查零件损坏情况。4.2落锤冲击试验

4.2.1试验条件:

a.转向器应牢固地安装在质量不小于落锤质量50倍的试验台基座上;b.输入轴应在两极端位置以外的任意位置固定;c.落锤质量为50kg。

4.2.2试验方法:

a.将转向摇臂水平放置或将齿条垂直放置,使落锤升至规定的高度,自由落下,冲击摇臂未端或齿条顶端端;c.冲击后,拆检转向器,检查是否有扭曲、裂纹等损坏情况;b.试验结果按附录表6的格式给出。5疲劳寿命试验

5.1试验条件:

5.1.1正向驱动

a.在摇臂轴上或齿条轴上,施加试验载荷为额定输出扭距或额定输出力对额定输出扭矩大于1700N·m者,均以1700N·m计算;b.驱动输入轴,左右旋转的角度自中间位置起各为180°;c.驱动输入轴的速度,不得大于30次循环/min:d.在试验过程中,转向器内部的润滑油温度不得超过60C;e.转向器在试验中,允许每隔2.5万次循环拆检一次,但不允许更换零件。5.1.2逆向驱动

a.在转向摇臂轴上测量在输入轴上所施加的试验载荷,其载荷值为额定输出扭矩值。对输出扭矩大于1700N·m者,均以1700N·m计算;b.左右驱动摇臂轴的角度,自中间位置起各为10;c.驱动摇臂轴的速度,不得大于30次循环/min;d.在试验过程中,转向器内部润滑油温度,不得超过60℃;e.转向器在试验中,允许每隔2.5万次循环拆检一次,但不允许更换零件。5.2试验方法:

a.正向驱动输入轴,逆向驱动摇臂轴:b.正向驱动为等幅加载,正向驱动及逆向驱动的载荷最大幅值误差,均不得大于5%;

c.测出循环次数;

d.试验结果按附录表7的格式给出。附录A

汽车转向器总成台架试验结果报告格式(参考件)

A1角传动比特性的测定

样机型导及编号:

试验口期:

施入辐转角(

操臂轨转β()

角传动比

年月丹门

A2线角传动比特性的测定

室温:

操作者:

角传动比

图1角传动比特性曲线

输人轴转角()

样机型号及编号:

试验日期:年月一日操作者:

输入批转角(\)

齿条位移mm

线角传动比e

线角传动比

:传动间隙特性的测定

线角传动比特性线

输入轴转角(°)

样机型号及编号:

索温:

试验月期:年月一日

操作者:

摘入轴转角中

间隙值

A4传动效率特性的测定

传动间隙特性曲线

输人轴转角()

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 汽车行业标准(QC)

- QC/T29106-2014 汽车电线束技术条件

- QC/T691-2002 车用天然气单燃料发动机技术条件

- QC/T670-2000 汽车合成制动液

- QC/T261-1998 客车安全门技术要求

- QC/T232-2009 摩托车和轻便摩托车制动手柄强度要求及试验方法

- QC/T417.2-2001 车用电线束插接器 第2部分 试验方法和一般性能要求(摩托车部分)

- QC/T641-2000 客车门窗用塑料密封条

- QC/T383-2013 六角头锥形磁性螺塞

- QC/T587-1999 罐式汽车产品质量检验评定方法

- QC/T813-2009 二甲醚汽车专用装置技术要求

- QC/T801-2008 摩托车和轻便摩托车簧片阀式二次空气补给机构技术要求和试验方法

- QC/T346-1999 塑料堵塞

- QC/T1045-2016 汽车管路保护用热收缩管

- QC/T687-2002 摩托车和轻便摩托车发动机气缸体技术条件

- QC/T379-1999 方头锥形螺塞

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2