- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 汽车行业标准(QC) >>

- QC/T 568-1999 汽车机械式变速器 台架试验方法

标准号:

QC/T 568-1999

标准名称:

汽车机械式变速器 台架试验方法

标准类别:

汽车行业标准(QC)

标准状态:

现行出版语种:

简体中文下载格式:

.rar.pdf下载大小:

2.25 MB

替代情况:

原标准号为JB3987-1985

部分标准内容:

中华人民共和国汽车行业标准

汽车机械式变速器

台架试验方法

QC/T568-1999

代替JB3987--85

本标准适用于载货汽车(不包括微型载货汽车),载野车,客车所使用的机械式齿轮变速器。对于采用八档以上带副变速器的多档变速器只适用于主变速器。1总则

1.1试验项目

本标准包括如下试验项目:

a)变速器传动效率试验;

b)变速器噪声测量;

c)变速器动态刚性试验;

d)变速器静扭强度试验;

e)变速器疲劳寿命试验;

f)换档齿轮齿端冲击磨损试验;g)变速器同步器性能和寿命试验。1.2试验项目选择

1.2.1新设计或有重大改进的变速器定型试验至少做1.1条中的a.b.c.d.e.g项。1.2.2在进行产品质量考核或评比时,至少做1.1条中的b.e.g项。1.2.3生产厂可根据对产品的要求和试验目的,选择c.f试验项目。1.3试验样品

1.3.1试验样品应随机抽取。

1.3.2样品数量

性能试验:样品1~2件。

可靠性和寿命试验:样品不少于3件。1.3.3样品谁备

试验前,根据试验项目的要求,对试验样品进行原始数据测量并记录。1.4磨合规范

在做变速器效率和寿命试验前,应对试验样品进行磨合,其规范如下:a)变速器第一轴输人扭矩M,=

Mmx(Memax为所匹配的发动机最大扭矩,N·m);b)变速器第一轴输人转速m=nM(nM为所匹配的发动机最大扭矩时的转速,当nM接近或小于1450r/min时,可用1450r/min做试验);c)各档齿轮磨合时间为t=2h;

d)润滑油及油量按设计要求确定;e)磨合时油温为80士10°C;

f)磨合后应进行清洗更换润滑油。1.5试验报告

国家机械工业局1999-03-15批准1999-03-15实施

试验完成后按下列内容编写试验报告:a)试验名称;

b)试验根据;

c)试验目的;

d)试验项目;

e)试验方法;

f)试验结果处理及分析。

2变速器传动效率试验

2.1试验设备及装置

QC/T568—1999

推荐采用开式变速器试验台,试验装置有驱动电机、吸功装置(推荐采用电涡流测功机)扭矩传感器、扭矩转速测量仪等。

2.2试验条件

2.2.1试验载荷:第一轴输入扭矩(M,)取五种值,即分别为所匹配的发动机最大扭矩的20%、40%60%、80%、100%。扭矩测量偏差不大于士0.5%。2.2.2试验转速:第一轴输人转速(\,),在所匹配的发动机愈速至最大功率时的转速范国内均匀取五种转速(其中应包括最大扭矩时的转速)。转速测量极限偏差不大于士5r/min。2.2.3试验油温为40、60、80、100C:,油温测量偏差不大于士1C。2.2.4润滑油的牌号和油量按设计规定。2.3试验程序

2.3.1将磨合后的变速器重新加注润滑油,并正确地安装在试验台上。2.3.2选定试验油温,测量在某一转速时,不同的输入扭矩情况下和某一扭矩时,不同的输入转速情况下的各档的传动效率。

2.3.3改变油温,按2.3.2测量各档在该油温下的传动效率。2.4试验结果处理

2.4.1根据试验结果,绘制某一档位和某一油温情况下,变速器效率与扭矩、转速的关系曲线。2、4.2由效率曲线确定在80士5(油温.所匹配的发动机最大扭矩及最大扭矩时的转速工况下的各档效率,并做为各档效率的评价指标。变速器的综合效率以在该工况下的各档效率的均值表示。3变速器噪声测量

3.1测量条件bzxZ.net

3.1.1测量场所

3.1.1.1在消声室内测量。

3.1.1.2在无消声室情况下,测量时应选在本底噪声和反射声影响较小的室内进行,测量场地围2m之内不得放置障碍物,测量试验台与墙壁之间的距离不得小于2m。3.1.2试验安装

被试变速器按实际使用条件安装,安装应有足够的刚度,变速器输人轴的轴心线距地面的高度不得小于400mm。

3.1.3第-轴输入转速为m=0.8ns(n为所匹配的发动机最大功率时的转速),旋转方向与使用工况相同。

3.1.4载荷为空载。

3.1.5润滑汕和油量应符合制造厂规定,油温为60士5C。3.1.6测点

QC/T568-1999

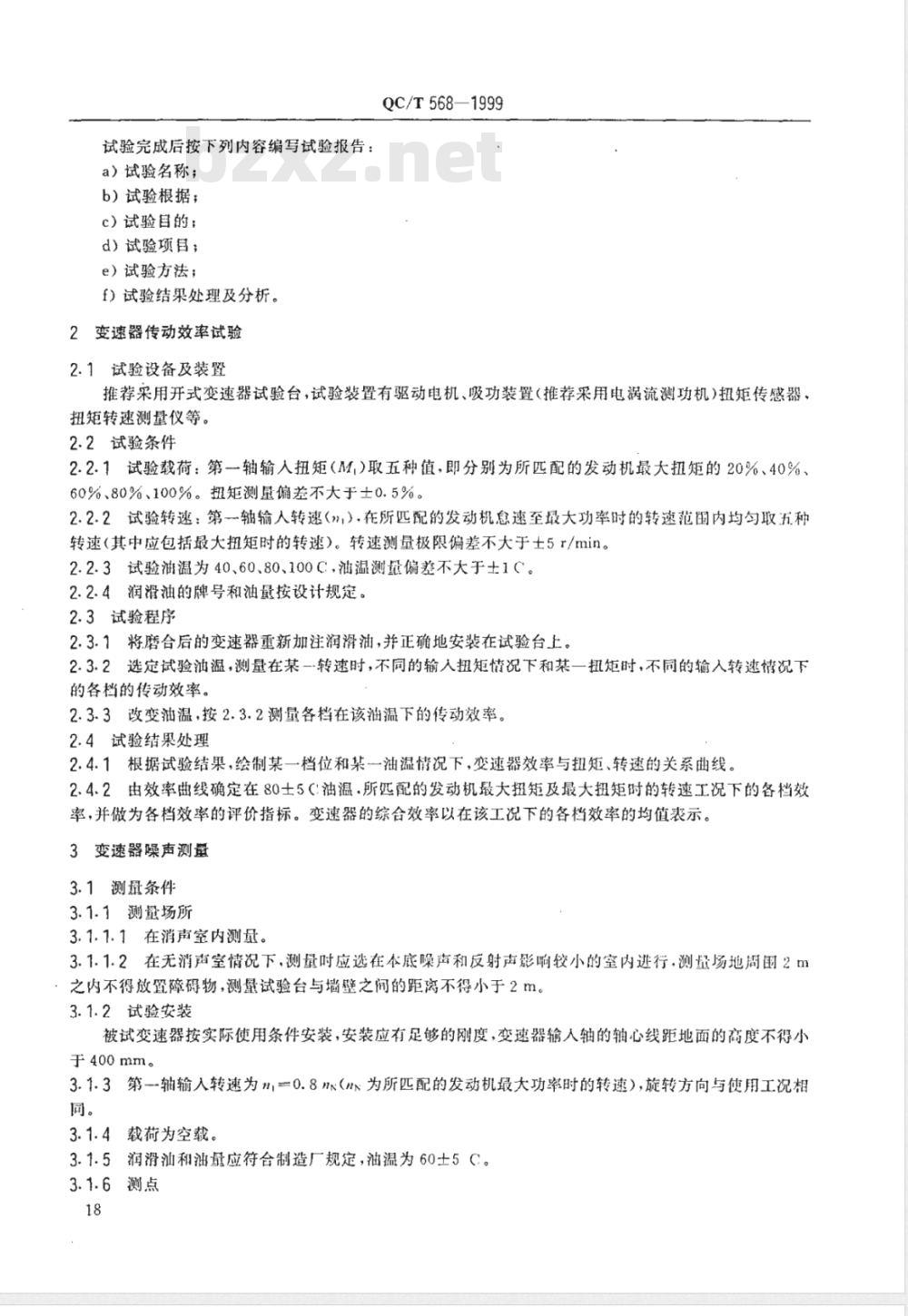

3.1.6.1在被测变速器的左、右、上、后布置四个测点、左、右、后三个测点的高度应与变速器输入轴轴心线等高。每个测点上布置的声级计都以零人射对准被测面。3.1.6.2测点到变速器外壳的距离,由变速器壳体外的最大轴向尺寸确定,其各测点距离按表1规定。表1

尺寸L

变速器壳体外廊的最大轴向

L≤300

300500

3.2测量仪器

测量距离

3.2.1躁声测量使用精密声级计在使用前应检查电池电压并对仪器进行校准。3.2.2其它测量仪器按使用说明书标定。3.3测量程序

3.3.1本底噪声的测量

在正式测量变速器噪声之前应先测量本底噪声,测量方法是:在被测变速器在试验台上安装之前,按3.1.6规定,布置声级计,试验台按3.1.3规定的转速运转,各声级计测得的噪声即为本底噪声。3.3.2将磨合后的变速器按3.1.2规定安装在试验台上,按3.1.6规定布置声级计。3.3.3将变速器升温,使油温符合规定。3.3.4将变速器接入空档或其它各档位,第一轴输人规定转速,待转速稳定后,测量并记录各档位的噪声值。

3.3.5读数:一般使用\A计权网络\和\快档\读数。当表头指针摆动大于3dB时改用“慢档”。3.4测量结果处理

3.4.1当使用“快档\或者“慢档\时,若表头指针摆动小于3dB时,应取上、下限读数的平均值。3.4.2当使用“慢档\时,指针摆动大于3dB时,应取上、下限读数的均方根值。3.4.3测量值的修正

当被测变速器各测点所测的噪声值与该点的本底噪声值之差小于3dB时,该测量值无效,等于3dB到10dB时,按表2修正。

声级差(dB)

修正值(dB)

3.4.4变速器各档的噪声以四测点中最大读数并经修正后的值作为各档的噪声值。4变速器动态刚性试验

4.1试验设备及装置

试验装暨一般可由驱动电机、减速器、扭矩传感器(它们也可以用扭力机取代),低速测功机,百分表等组成。

在满足试验条件的情况下,也可以在闭式变速器总成试验台上进行测定。4.2试验条件

4.2.1试验载荷为M,=Mem*

4.2.2试验转速取=5~10r/min。

4.2.3除直接档以外,其它前进档均应测定。4.2.4测点的确定

QC/T568—1999

第一轴选3~4个部位,第二轴、中间轴各选4~5个部位,部位间的距离应相等。4.3试验方法

4.3.1将变速器每根轴的被测部位磨光;如是花键或齿圈部位,可压上套环,压后磨其外圆。4.3.2在变速器壳体和变速器盖上打孔,以便安装百分表。4.3.3将变速器正确安装在试验台上。在每个部位上安装两个百分表(分别测轴在该部位的水平和垂直方向相对地面的位移)。在变速器壳体四个轴承支承位置各安装2个百分表(分别测水平和垂直方向上的位移)。测定时,允许分几次安装测量。4.3.4施加予加载荷,其载荷不大于最大试验载荷M:的5%,消除间隙并将百分表调零。4.3.5开机,缓慢加载,待载荷稳定后,测量并记录各百分表的读数。4.4试验结果处理

4.4.1根据测量结果分别计算出各个轴在轴线平面内相对变速器壳体的垂直和水平方向的位移。4.4.2绘制轴在轴线平面内的垂直和水平方向的变形曲线,由此求出轴的挠度值及任意位置的位移或倾角。

4.4.3计算中间轴和第二轴在轴线平面内的最大分离量。5变速器静扭强度试验

5.1试验设备及装置

用扭力机组合的静扭试验台,测试仪器有x一y函数记录仪、角位移传感器及拉压力传感器等。5.2试验条件

5.2.1变速器的支承和安装应与在汽车上的支承和安装状态相同。5.2.2输入轴和输出轴只承受扭矩,不允许有任何附加弯矩作用。5.2.3试验时,齿轮应全齿啮合.轮齿受载工作面与汽车前进工况相同。5.2.4扭矩测量偏差不大于士1%。5.3试验程序

5.3.1对所用的仪器、仪表进行标定、调整。5.3.2将变速器接人某一档位、开机加载,直到出现损坏为止,记录出现损坏时第一轴的输人扭矩及转角。

若轮齿出现折断,转过120°后再试验,一个齿轮测三点,取平均值。5.4试验结果处理

由下式计算强度后备系数K,

K,=Mema

式中:M与M。mx—分别为出现损坏和发动机最大扭矩。6变速器疲劳寿命试验

6.1试验设备及装置

试验设备一般采用开式总成试验台或闭式总成试验台,可采用液压加载装置或其它加载装置,用扭矩转速测量仪监视。

6.2试验条件

6.2.1第一轴输人转速为所匹配的发动机最大扭矩时的转速,当发动机最大扭矩时的转速接近或小于1450r/min时可取1450r/min。

6.2.2润滑油及油量应符合制造厂规定。6.2.3试验油温为80士10C或按设计工作油温确定。20

QC/T 568--1999

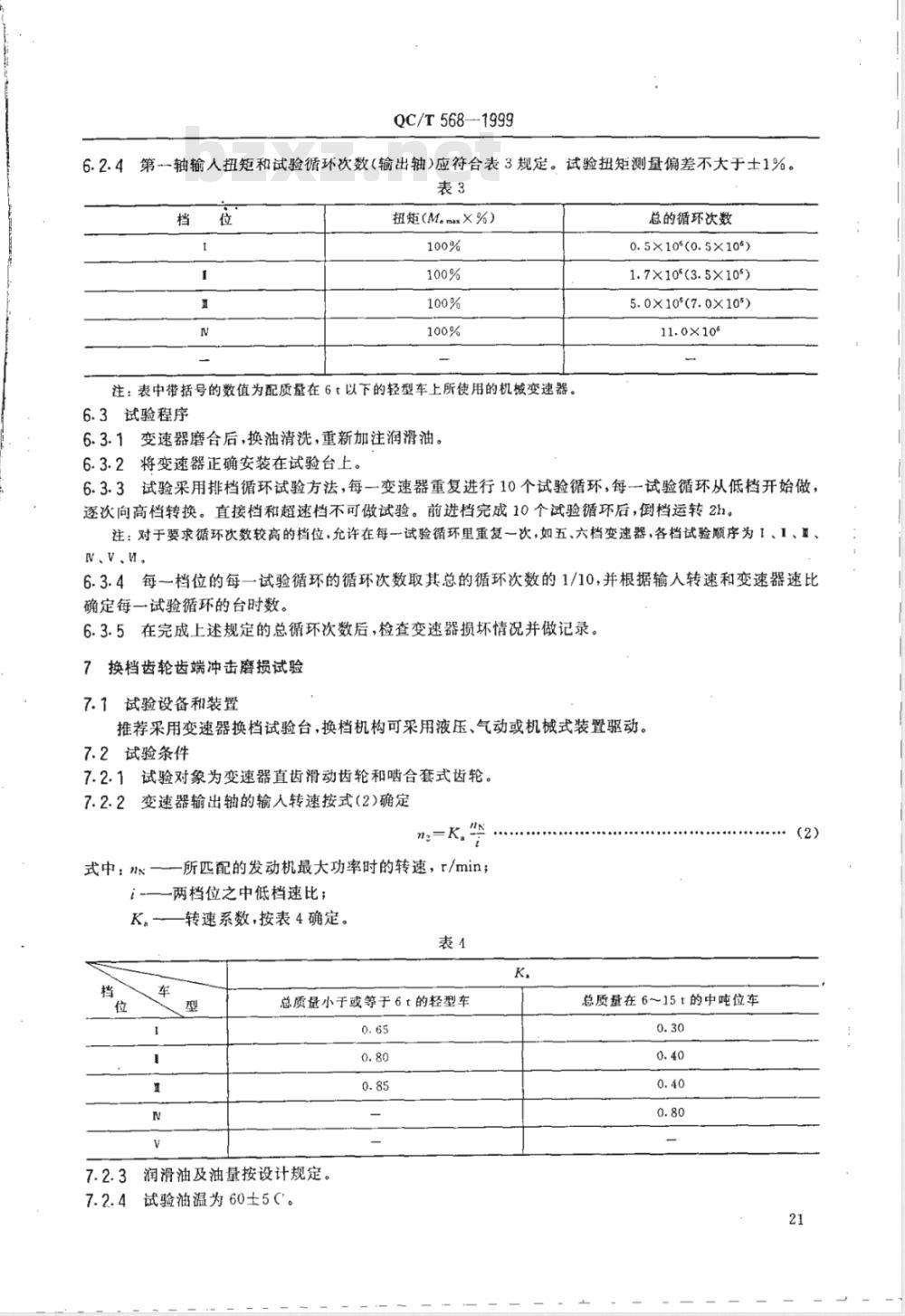

第一轴输人扭矩和试验循环次数(输出轴)应符合表3规定。试验扭矩短测量偏差不大于士1%。表3

扭矩(Memax×%)

注:表中带括号的数值为配质量在6t以下的轻型车上所使用的机械变速器。6.3试验程序

6.3.1变速器磨合后,换油清洗,重新加注润滑油。6.3.2将变速器正确安装在试验台上。总的循环次数

0.5×10(0.5×105)

1.7×10(3.5×105)

5.0×10°(7.0X105)

11.0×106

6.3.3试验采用排档循环试验方法,每一变速器重复进行10个试验循环,每-试验循环从低档开始做,逐次向高档转换。直接档和超速档不可做试验。前进档完成10个试验循环后,倒档运转2h。注:对于要求循环次数较高的档位,允许在每一试验循环里重复一次,如五、六档变速器,各档试验顺序为1、1、,N、V、。

6.3.4每一档位的每一试验循环的循环次数取其总的循环次数的1/10,并根据输入转速和变速器速比确定每一试验循环的台时数。

6.3.5在完成上述规定的总循环次数后,检查变速器损坏情况并做记录。7换档齿轮齿端冲击磨损试验

7.7试验设备和装置

推荐采用变速器换档试验台,换档机构可采用液压、气动或机械式装置驱动。7.2试验条件

7.2.1试验对象为变速器直齿滑动齿轮和啮合套式齿轮。7.2.2变速器输出轴的输人转速按式(2)确定na=K

式中:

-所匹配的发动机最大功率时的转速,r/min;一两档位之中低档速比;

转速系数,按表4确定。

总质量小于或等于6t的轻型车

润滑油及油量按设计规定。

试验油温为60士5(。

总质量在6~15t的中吨位车

QC/T568--1999

7.2.5换档频率应依据试验设备及换档的档位情况而定。7.3试验程序

7.3.1试验前用精密天平称量被试件的质量,用精密卡尺测量试件的齿长。7.3.2被试变速器第一轴上安装所匹配的离合器从动盘总成,保证同步部分的惯量与实际工况相符。7.3.3换档方式可采取相邻两档间交替换档或单向换档。7.3.4完成规定的换档次数以后,测量试样的磨损量。7.4试验结果处理

7.4.1计算试验前后试样的质量重量)差值。7.4.2计算试验前后试样齿长的变化量。8变速器同步器性能和寿命试验

8.1试验设备及装置

试验设备一般采用换档试验台或专用的同步器性能试验台。换档机构可采用液压、气动或者机械装置。测量仪器采用各种传感器,应变仪及示波器等。8.2试验条件

8.2.1变速器输出轴的输人转速(ng)按本标准7.2.2规定确定。8.2.2换档频率为10次/min。

8.2.3润滑油和油量同7.2.3规定。8.2.4油温同7.2.4规定。

8.2.5换档力根据同步器设计时的计算值确定。8.2.6变速器第一轴上安装所匹配的离合器从动盘总成做为同步部分的惯量。8.3同步器性能试验程序

8.3.1正式性能试验之前,同步器应进行换档磨合300次,换档力按8.2.5规定,磨合后更换润滑油。8.3.2在换档杆和传动轴上安装测量换档力的传感器,并进行标定。8.3.3试验时可采取相邻两档间交替换档或单向换档方式进行。8.3.4试验时测量并记录以下参数:a)换档力;

b)同步扭矩;

c)同步转速;

d)同步时间;

e)齿套轴向位移;

f)同步器换档次数。

8.4同步器寿命试验程序

8.4.1试验前按8.3.1规定磨合。8.4.2试验前测量同步器轴向尺寸。8.4.3试验时可采用相邻两档间交替换档或单向换档方式进行。8.4.4用示波器监测测量参数及检查同步器失效。8.4.5试验直至同步器出现失效(出现间步失效或连续五次出现换档撞击声)或达到规定的换档次数时停止试验,记录换档次数或试验时间。附加说明:

本标准由国家机械工业局提出,由全国汽车标准化技术委员会归口。本标准起草单位:第二汽车制造厂、长春汽车研究所、上海汽车齿轮厂、北京齿轮厂和禁江齿轮厂。本标准主要起草人:罗绍江、李化君、朱玉琛、王文达、富得祥、刘玉峰。22

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

汽车机械式变速器

台架试验方法

QC/T568-1999

代替JB3987--85

本标准适用于载货汽车(不包括微型载货汽车),载野车,客车所使用的机械式齿轮变速器。对于采用八档以上带副变速器的多档变速器只适用于主变速器。1总则

1.1试验项目

本标准包括如下试验项目:

a)变速器传动效率试验;

b)变速器噪声测量;

c)变速器动态刚性试验;

d)变速器静扭强度试验;

e)变速器疲劳寿命试验;

f)换档齿轮齿端冲击磨损试验;g)变速器同步器性能和寿命试验。1.2试验项目选择

1.2.1新设计或有重大改进的变速器定型试验至少做1.1条中的a.b.c.d.e.g项。1.2.2在进行产品质量考核或评比时,至少做1.1条中的b.e.g项。1.2.3生产厂可根据对产品的要求和试验目的,选择c.f试验项目。1.3试验样品

1.3.1试验样品应随机抽取。

1.3.2样品数量

性能试验:样品1~2件。

可靠性和寿命试验:样品不少于3件。1.3.3样品谁备

试验前,根据试验项目的要求,对试验样品进行原始数据测量并记录。1.4磨合规范

在做变速器效率和寿命试验前,应对试验样品进行磨合,其规范如下:a)变速器第一轴输人扭矩M,=

Mmx(Memax为所匹配的发动机最大扭矩,N·m);b)变速器第一轴输人转速m=nM(nM为所匹配的发动机最大扭矩时的转速,当nM接近或小于1450r/min时,可用1450r/min做试验);c)各档齿轮磨合时间为t=2h;

d)润滑油及油量按设计要求确定;e)磨合时油温为80士10°C;

f)磨合后应进行清洗更换润滑油。1.5试验报告

国家机械工业局1999-03-15批准1999-03-15实施

试验完成后按下列内容编写试验报告:a)试验名称;

b)试验根据;

c)试验目的;

d)试验项目;

e)试验方法;

f)试验结果处理及分析。

2变速器传动效率试验

2.1试验设备及装置

QC/T568—1999

推荐采用开式变速器试验台,试验装置有驱动电机、吸功装置(推荐采用电涡流测功机)扭矩传感器、扭矩转速测量仪等。

2.2试验条件

2.2.1试验载荷:第一轴输入扭矩(M,)取五种值,即分别为所匹配的发动机最大扭矩的20%、40%60%、80%、100%。扭矩测量偏差不大于士0.5%。2.2.2试验转速:第一轴输人转速(\,),在所匹配的发动机愈速至最大功率时的转速范国内均匀取五种转速(其中应包括最大扭矩时的转速)。转速测量极限偏差不大于士5r/min。2.2.3试验油温为40、60、80、100C:,油温测量偏差不大于士1C。2.2.4润滑油的牌号和油量按设计规定。2.3试验程序

2.3.1将磨合后的变速器重新加注润滑油,并正确地安装在试验台上。2.3.2选定试验油温,测量在某一转速时,不同的输入扭矩情况下和某一扭矩时,不同的输入转速情况下的各档的传动效率。

2.3.3改变油温,按2.3.2测量各档在该油温下的传动效率。2.4试验结果处理

2.4.1根据试验结果,绘制某一档位和某一油温情况下,变速器效率与扭矩、转速的关系曲线。2、4.2由效率曲线确定在80士5(油温.所匹配的发动机最大扭矩及最大扭矩时的转速工况下的各档效率,并做为各档效率的评价指标。变速器的综合效率以在该工况下的各档效率的均值表示。3变速器噪声测量

3.1测量条件bzxZ.net

3.1.1测量场所

3.1.1.1在消声室内测量。

3.1.1.2在无消声室情况下,测量时应选在本底噪声和反射声影响较小的室内进行,测量场地围2m之内不得放置障碍物,测量试验台与墙壁之间的距离不得小于2m。3.1.2试验安装

被试变速器按实际使用条件安装,安装应有足够的刚度,变速器输人轴的轴心线距地面的高度不得小于400mm。

3.1.3第-轴输入转速为m=0.8ns(n为所匹配的发动机最大功率时的转速),旋转方向与使用工况相同。

3.1.4载荷为空载。

3.1.5润滑汕和油量应符合制造厂规定,油温为60士5C。3.1.6测点

QC/T568-1999

3.1.6.1在被测变速器的左、右、上、后布置四个测点、左、右、后三个测点的高度应与变速器输入轴轴心线等高。每个测点上布置的声级计都以零人射对准被测面。3.1.6.2测点到变速器外壳的距离,由变速器壳体外的最大轴向尺寸确定,其各测点距离按表1规定。表1

尺寸L

变速器壳体外廊的最大轴向

L≤300

300500

3.2测量仪器

测量距离

3.2.1躁声测量使用精密声级计在使用前应检查电池电压并对仪器进行校准。3.2.2其它测量仪器按使用说明书标定。3.3测量程序

3.3.1本底噪声的测量

在正式测量变速器噪声之前应先测量本底噪声,测量方法是:在被测变速器在试验台上安装之前,按3.1.6规定,布置声级计,试验台按3.1.3规定的转速运转,各声级计测得的噪声即为本底噪声。3.3.2将磨合后的变速器按3.1.2规定安装在试验台上,按3.1.6规定布置声级计。3.3.3将变速器升温,使油温符合规定。3.3.4将变速器接入空档或其它各档位,第一轴输人规定转速,待转速稳定后,测量并记录各档位的噪声值。

3.3.5读数:一般使用\A计权网络\和\快档\读数。当表头指针摆动大于3dB时改用“慢档”。3.4测量结果处理

3.4.1当使用“快档\或者“慢档\时,若表头指针摆动小于3dB时,应取上、下限读数的平均值。3.4.2当使用“慢档\时,指针摆动大于3dB时,应取上、下限读数的均方根值。3.4.3测量值的修正

当被测变速器各测点所测的噪声值与该点的本底噪声值之差小于3dB时,该测量值无效,等于3dB到10dB时,按表2修正。

声级差(dB)

修正值(dB)

3.4.4变速器各档的噪声以四测点中最大读数并经修正后的值作为各档的噪声值。4变速器动态刚性试验

4.1试验设备及装置

试验装暨一般可由驱动电机、减速器、扭矩传感器(它们也可以用扭力机取代),低速测功机,百分表等组成。

在满足试验条件的情况下,也可以在闭式变速器总成试验台上进行测定。4.2试验条件

4.2.1试验载荷为M,=Mem*

4.2.2试验转速取=5~10r/min。

4.2.3除直接档以外,其它前进档均应测定。4.2.4测点的确定

QC/T568—1999

第一轴选3~4个部位,第二轴、中间轴各选4~5个部位,部位间的距离应相等。4.3试验方法

4.3.1将变速器每根轴的被测部位磨光;如是花键或齿圈部位,可压上套环,压后磨其外圆。4.3.2在变速器壳体和变速器盖上打孔,以便安装百分表。4.3.3将变速器正确安装在试验台上。在每个部位上安装两个百分表(分别测轴在该部位的水平和垂直方向相对地面的位移)。在变速器壳体四个轴承支承位置各安装2个百分表(分别测水平和垂直方向上的位移)。测定时,允许分几次安装测量。4.3.4施加予加载荷,其载荷不大于最大试验载荷M:的5%,消除间隙并将百分表调零。4.3.5开机,缓慢加载,待载荷稳定后,测量并记录各百分表的读数。4.4试验结果处理

4.4.1根据测量结果分别计算出各个轴在轴线平面内相对变速器壳体的垂直和水平方向的位移。4.4.2绘制轴在轴线平面内的垂直和水平方向的变形曲线,由此求出轴的挠度值及任意位置的位移或倾角。

4.4.3计算中间轴和第二轴在轴线平面内的最大分离量。5变速器静扭强度试验

5.1试验设备及装置

用扭力机组合的静扭试验台,测试仪器有x一y函数记录仪、角位移传感器及拉压力传感器等。5.2试验条件

5.2.1变速器的支承和安装应与在汽车上的支承和安装状态相同。5.2.2输入轴和输出轴只承受扭矩,不允许有任何附加弯矩作用。5.2.3试验时,齿轮应全齿啮合.轮齿受载工作面与汽车前进工况相同。5.2.4扭矩测量偏差不大于士1%。5.3试验程序

5.3.1对所用的仪器、仪表进行标定、调整。5.3.2将变速器接人某一档位、开机加载,直到出现损坏为止,记录出现损坏时第一轴的输人扭矩及转角。

若轮齿出现折断,转过120°后再试验,一个齿轮测三点,取平均值。5.4试验结果处理

由下式计算强度后备系数K,

K,=Mema

式中:M与M。mx—分别为出现损坏和发动机最大扭矩。6变速器疲劳寿命试验

6.1试验设备及装置

试验设备一般采用开式总成试验台或闭式总成试验台,可采用液压加载装置或其它加载装置,用扭矩转速测量仪监视。

6.2试验条件

6.2.1第一轴输人转速为所匹配的发动机最大扭矩时的转速,当发动机最大扭矩时的转速接近或小于1450r/min时可取1450r/min。

6.2.2润滑油及油量应符合制造厂规定。6.2.3试验油温为80士10C或按设计工作油温确定。20

QC/T 568--1999

第一轴输人扭矩和试验循环次数(输出轴)应符合表3规定。试验扭矩短测量偏差不大于士1%。表3

扭矩(Memax×%)

注:表中带括号的数值为配质量在6t以下的轻型车上所使用的机械变速器。6.3试验程序

6.3.1变速器磨合后,换油清洗,重新加注润滑油。6.3.2将变速器正确安装在试验台上。总的循环次数

0.5×10(0.5×105)

1.7×10(3.5×105)

5.0×10°(7.0X105)

11.0×106

6.3.3试验采用排档循环试验方法,每一变速器重复进行10个试验循环,每-试验循环从低档开始做,逐次向高档转换。直接档和超速档不可做试验。前进档完成10个试验循环后,倒档运转2h。注:对于要求循环次数较高的档位,允许在每一试验循环里重复一次,如五、六档变速器,各档试验顺序为1、1、,N、V、。

6.3.4每一档位的每一试验循环的循环次数取其总的循环次数的1/10,并根据输入转速和变速器速比确定每一试验循环的台时数。

6.3.5在完成上述规定的总循环次数后,检查变速器损坏情况并做记录。7换档齿轮齿端冲击磨损试验

7.7试验设备和装置

推荐采用变速器换档试验台,换档机构可采用液压、气动或机械式装置驱动。7.2试验条件

7.2.1试验对象为变速器直齿滑动齿轮和啮合套式齿轮。7.2.2变速器输出轴的输人转速按式(2)确定na=K

式中:

-所匹配的发动机最大功率时的转速,r/min;一两档位之中低档速比;

转速系数,按表4确定。

总质量小于或等于6t的轻型车

润滑油及油量按设计规定。

试验油温为60士5(。

总质量在6~15t的中吨位车

QC/T568--1999

7.2.5换档频率应依据试验设备及换档的档位情况而定。7.3试验程序

7.3.1试验前用精密天平称量被试件的质量,用精密卡尺测量试件的齿长。7.3.2被试变速器第一轴上安装所匹配的离合器从动盘总成,保证同步部分的惯量与实际工况相符。7.3.3换档方式可采取相邻两档间交替换档或单向换档。7.3.4完成规定的换档次数以后,测量试样的磨损量。7.4试验结果处理

7.4.1计算试验前后试样的质量重量)差值。7.4.2计算试验前后试样齿长的变化量。8变速器同步器性能和寿命试验

8.1试验设备及装置

试验设备一般采用换档试验台或专用的同步器性能试验台。换档机构可采用液压、气动或者机械装置。测量仪器采用各种传感器,应变仪及示波器等。8.2试验条件

8.2.1变速器输出轴的输人转速(ng)按本标准7.2.2规定确定。8.2.2换档频率为10次/min。

8.2.3润滑油和油量同7.2.3规定。8.2.4油温同7.2.4规定。

8.2.5换档力根据同步器设计时的计算值确定。8.2.6变速器第一轴上安装所匹配的离合器从动盘总成做为同步部分的惯量。8.3同步器性能试验程序

8.3.1正式性能试验之前,同步器应进行换档磨合300次,换档力按8.2.5规定,磨合后更换润滑油。8.3.2在换档杆和传动轴上安装测量换档力的传感器,并进行标定。8.3.3试验时可采取相邻两档间交替换档或单向换档方式进行。8.3.4试验时测量并记录以下参数:a)换档力;

b)同步扭矩;

c)同步转速;

d)同步时间;

e)齿套轴向位移;

f)同步器换档次数。

8.4同步器寿命试验程序

8.4.1试验前按8.3.1规定磨合。8.4.2试验前测量同步器轴向尺寸。8.4.3试验时可采用相邻两档间交替换档或单向换档方式进行。8.4.4用示波器监测测量参数及检查同步器失效。8.4.5试验直至同步器出现失效(出现间步失效或连续五次出现换档撞击声)或达到规定的换档次数时停止试验,记录换档次数或试验时间。附加说明:

本标准由国家机械工业局提出,由全国汽车标准化技术委员会归口。本标准起草单位:第二汽车制造厂、长春汽车研究所、上海汽车齿轮厂、北京齿轮厂和禁江齿轮厂。本标准主要起草人:罗绍江、李化君、朱玉琛、王文达、富得祥、刘玉峰。22

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 汽车行业标准(QC)

- QC/T417.2-2001 车用电线束插接器 第2部分 试验方法和一般性能要求(摩托车部分)

- QC/T29106-2014 汽车电线束技术条件

- QC/T30-2004 机动车用电喇叭技术条件

- QC/T813-2009 二甲醚汽车专用装置技术要求

- QC/T691-2002 车用天然气单燃料发动机技术条件

- QC/T587-1999 罐式汽车产品质量检验评定方法

- QC/T788-2018 汽车踏板装置性能要求及台架试验方法

- QC/T727-2007 汽车、摩托车用仪表

- QC/T261-1998 客车安全门技术要求

- QC/T468-1999 汽车散热器技术条件

- QC/T900-1997 汽车整车产品质量检验评定方法

- QC/T801-2008 摩托车和轻便摩托车簧片阀式二次空气补给机构技术要求和试验方法

- QC/T597-1999 螺纹紧固件预涂微胶囊厌氧干膜胶

- QC/T777-2007 汽车电磁风扇离合器技术条件

- QC/T904-2013 摩托车和轻便摩托车轮毂

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2