- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 汽车行业标准(QC) >>

- QC/T 732-2005 乘用车强化腐蚀试验方法

标准号:

QC/T 732-2005

标准名称:

乘用车强化腐蚀试验方法

标准类别:

汽车行业标准(QC)

标准状态:

现行-

发布日期:

2005-02-14 -

实施日期:

2005-07-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

4.00 MB

部分标准内容:

本标准对乘用车的耐腐蚀性实施试验和评价提供统一的依据2:·2005wwW.bzxz.Net

QC/T732

本标准按GB/T1.1-2000《标准化工作导则第1部分:标准的结构和编写规则》的有关规定进行起草。

本标准为首次制定。

本标准的附录A、附录B、附录C为规范性附录。本标准的附录D为资料性附录。

本标准由全国汽车标准化技术委员会提出。本标准由全国汽车标准化技术委员会归口。本标准起草单位:海南汽车试验研究所。本标准主要起草人:徐书玲、符小锋、李彤、孙伯、麦瑞礼。QC/T732--2005

1范围

乘用车强化腐蚀试验方法

本标准规定了乘用车强化腐蚀试验条件及试验方法。本标准适用于乘用车,其他类型汽车可参照执行。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准。然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T1764漆膜厚度测定法

GB/T12534--1990汽车道路试验方法通则GB/T12678--1990汽车可靠性行驶试验方法3术语和定义

下列术语和定义适用于本标准。3.1

accelerated corrosion testing强化腐蚀试验

在试验场及试验场道路上进行的具有盐雾喷射、可靠性试验道路行驶、高温高湿停放等内容的汽车道路试验。

强化腐蚀试验失效invalidationduetoacceleratedcorrosiontesting指汽车构件的腐蚀使部件损坏;磨损超过限值;材料锈蚀老化,部件功能丧失;汽车主要技术性能下降超过规定限值等。

4试验条件

4.1装载质量

装载质量按厂定最大装载质量的60%。汽车载荷应均匀分布,其比例应符合GB/T12534-1990中3.1.3表1的规定。

4.2试验道路

4.2.1试验场可靠性试验道路

试验场可靠性试验道路--般应包括:具有固定路形的特殊可靠性道路(如:凸块路、丙种扭曲路、石板路、条石路、丙种卵石路、鱼鳞坑路、沙土路、标准坡道、波形路、丙种石块路、乙种搓板路等)。

4.2.2试验场强化腐蚀综合道路

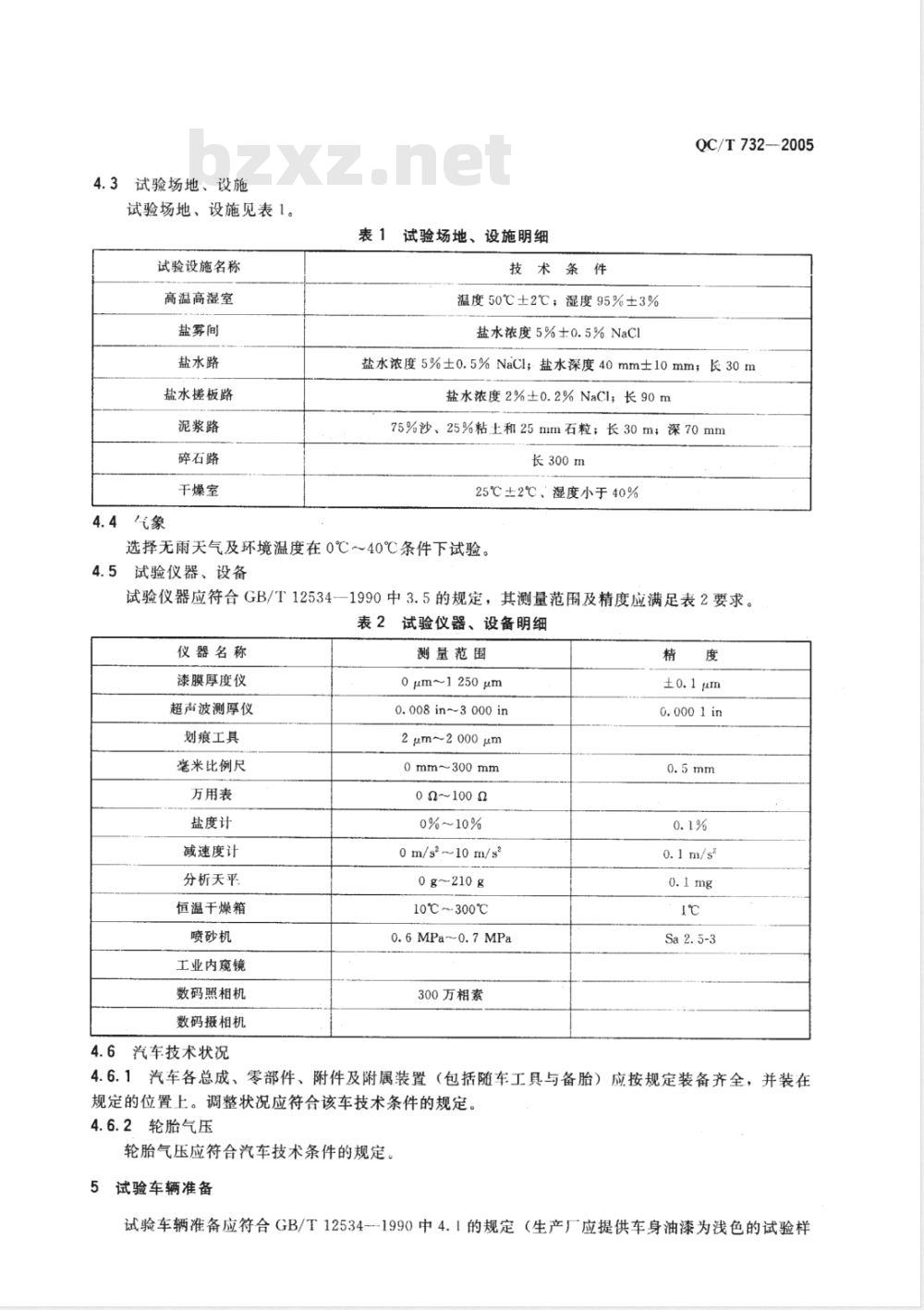

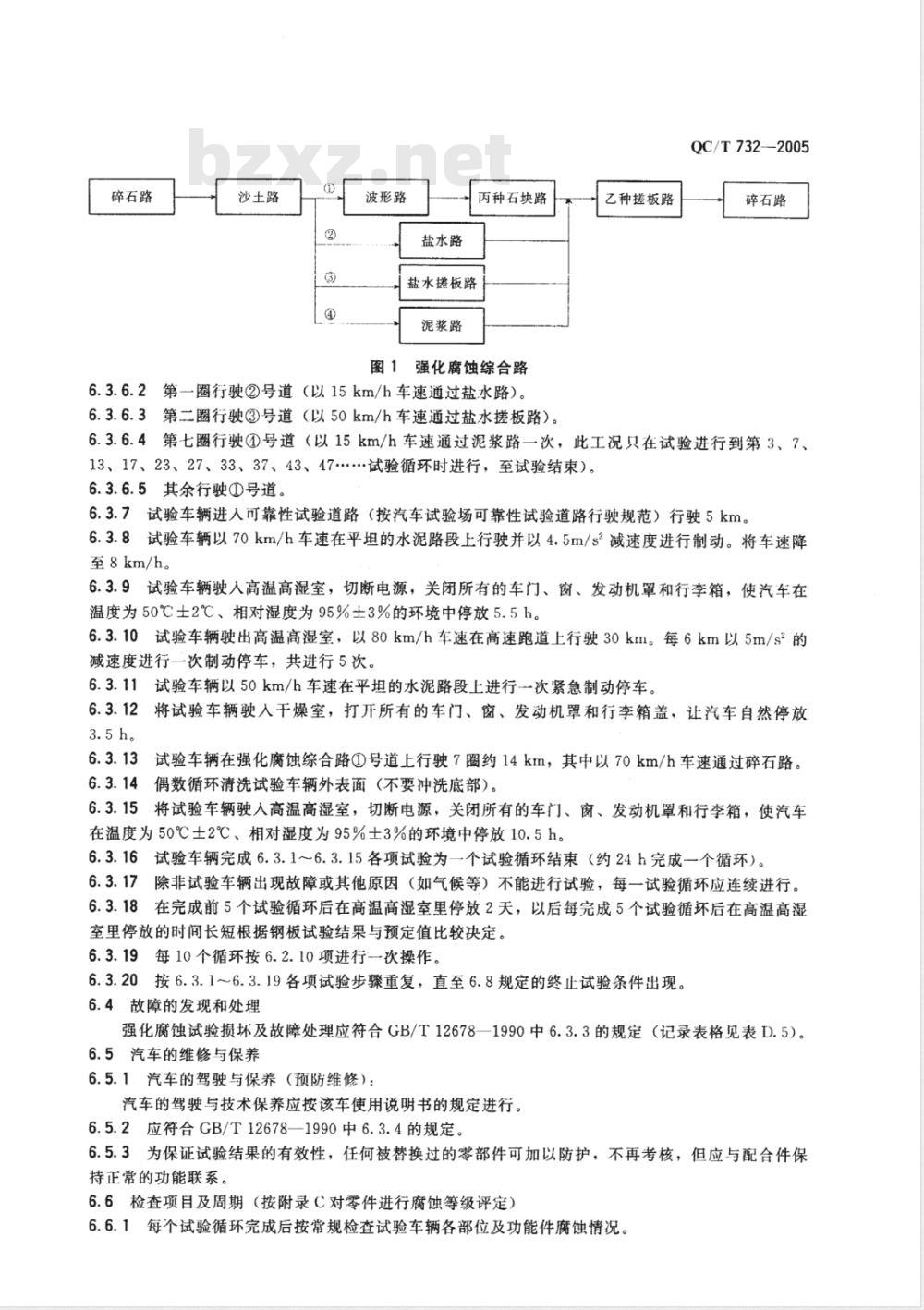

试验场强化腐蚀综合道路一般应包括:碎石路、沙土路、盐水路、泥浆路、盐水搓板路、波形路、丙种石块路、乙种搓板路,共分为4个车道,具体布置见图1。3试验场地、设施

试验场地、设施见表1。

试验设施名称

高温高湿室

盐雾间

盐水路

盐水搓板路

泥浆路

碎石路

干燥室

4.4汽象

表1试验场地、设施明细

技术条件

温度50℃±2℃;湿度95%±3%

盐水浓度5%士0.5%NaC1

QC/T732--2005

盐水浓度5%±0.5%NaCl;盐水深度40mm士10mm;长30m盐水浓度2%±0.2%NaCl;长90m

75%沙、25%粘土和25mm石粒;长30m;深70mm长300m

25℃±2℃、湿度小于40%

选择无雨天气及环境温度在0℃~40℃条件下试验。4.5试验仪器、设备

试验仪器应符合GB/T12534--1990中3.5的规定,其测量范围及精度应满足表2要求。表2试验仪器、设备明细

仪器名称

漆膜厚度仪

超声波测厚仪

划痕工具

毫米比例尺

万用表

盐度计

减速度计

分析天平

恒温干燥箱

喷砂机

工业内窥镜

数码照相机

数码摄相机

4.6汽车技术状况

测量范围

0μm~1250μm

0.008 in~3000 in

2 μm~2000μm

0mm~300mm

0Q~1002

0%~10%

0 m/s~10 m/g2

0g~~210 g

10℃300℃

0.6MPa~0.7MPa

300万相素

±0.1 μm

Sa 2. 5-3

4.6.1汽车各总成、零部件、附件及附属装置(包括随车工具与备胎)应按规定装备齐全,并装在规定的位置上。调整状况应符合该车技术条件的规定4.6.2轮胎气压

轮胎气压应符合汽车技术条件的规定。5试验车辆准备

试验车辆准备应符合GB/T12534---1990中4.1的规定(生产厂应提供车身油漆为浅色的试验样QC/T732-2005

车)。记录表格见表D.1。

6试验方法

6.1磨合行驶

汽车的磨合行驶应符合GB/T12534—1990中4.2的规定。6.2试验前准备

6.2.1在试验车辆上应安装电源切断开关并配有灭火器(防腐式)。6.2.2试验车辆燃油加注量不应超过油箱容积的一半。6.2.3清洗试验车辆的车身和底盘。6.2.4试验车辆典型部位漆膜厚度测量。试验车辆在发动机罩、顶棚、前/后翼子板、前/后车门、行李箱盖等部位按GB/T1764的规定进行测量。记录表格见表D.6。

6.2.5对试验车辆上应防水的电子连接部件进行保护性防护。6.2.6试验车辆检查项目及试验前拍照内容(参照表3及表D.4):6.2.6.1发动机舱:动力总成件及机舱内其他金属件。6.2.6.2底盘区域:底盘部件及车身下部的金属件。6.2.6.3车身:车身面板、车身底板、项盖、发动机罩、行李箱盖、车门(内门锁及玻璃升降机构)、车窗、车内金属部件等。6.2.6.4在试验车辆需要进行空腔检查的部位开孔,用工业内窥镜拍照记录并将孔口密封。6.2.7试验车辆进行试验前行驶:6.2.7.1试验车辆在试验场强化腐蚀综合道路上行驶500km,其中以70km/h的车速通过碎石路。6.2.7.2试验车辆以115km/h的车速在高速跑道上行驶160km。6.2.7.3试验车辆预破坏行驶,以70km/h的车速跟随前车行驶通过碎石路,行驶100km,车距10m15m(对试验车辆前照灯及雾灯应进行保护)。6.2.8与客户确定试验强度,在试验车辆规定部位悬挂钢板以控制试验强度(钢板挂样方法及魔蚀评定见附录A)。

6.2.9试验车辆在规定部位进行划痕处理(车身划痕试验方法见附录B)。6.2.10将试验车辆内驾驶员、副驾驶及后排座位脚下的地毯割开,洒人250mL2%NaCl的盐水。

6.3强化腐蚀试验循环(记录表格见表D.2、表D.3、表D.4)每10个循环相当于1个使用年。

6.3.1试验车辆以80km/h车速在高速跑道上行驶24km。每6km以5m/s2的减速度进行次制动停车,共进行4次。

6.3.2试验车辆经碎石路行驶到20%坡道上驻车,停留3min~5min后开至坡顶平面上停车,打开各车门再关上,然后在下坡中驻坡3min~5min后,开回坡底平面上停车,再次开关各车门次。6.3.3试验车辆以80km/h车速在高速跑道上行驶24km。6.3.4试验车辆驶人干燥室,打开所有的车门、窗、发动机罩和行李箱盖,让试验车辆自然停放60min。并开启-次电器功能件,如各车灯、仪表、收录机、空调和玻璃升降器等。6.3.5试验车辆驶人盐雾间,切断电源,关上所有的车门、窗,关掉发动机并喷射盐雾2min,保持20min。

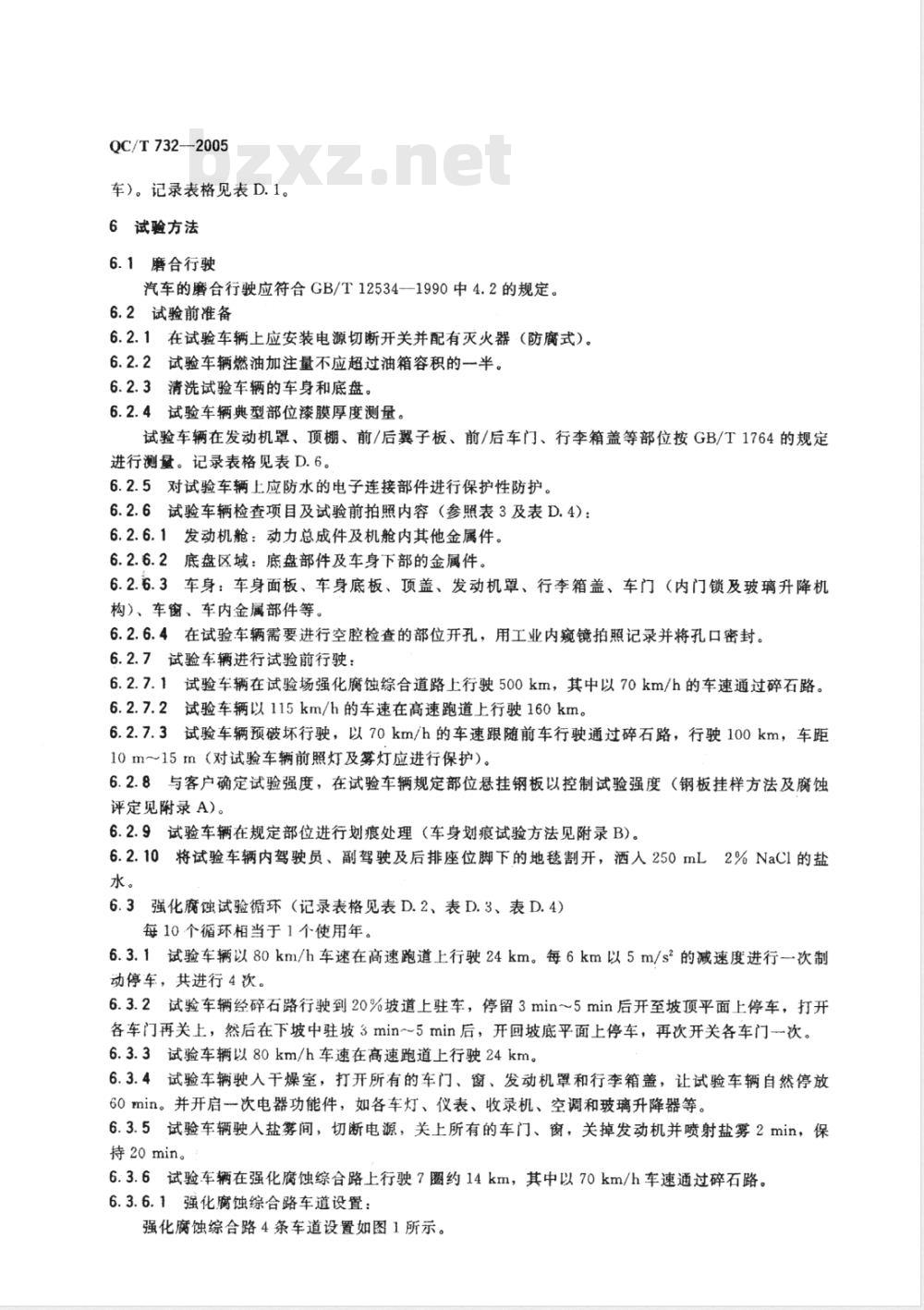

6.3.6试验车辆在强化腐蚀综合路上行驶7圈约14km,其中以70km/h车速通过碎石路。6.3.6.1强化腐蚀综合路车道设置:强化腐蚀综合路4条车道设置如图1所示。碎石路

沙土路

波形路

盐水路

丙种石块路

盐水搓板路

泥浆路

图1强化腐蚀综合路

6.3.6.2第一圈行驶②号道(以15km/h车速通过盐水路)。6.3.6.3第二圈行驶③号道(以50km/h车速通过盐水搓板路)。乙种搓板路

QC/T732-2005

碎石路

6.3.6.4第七圈行驶④号道(以15km/h车速通过泥浆路次,此工况只在试验进行到第3、7、13、17、23、27、33、37、43、47……试验循环时进行,至试验结束)。6.3.6.5其余行驶①号道。

6.3.7试验车辆进入可靠性试验道路(按汽车试验场可靠性试验道路行驶规范)行驶5km。6.3.8试验车辆以70km/h车速在平坦的水泥路段上行驶并以4.5m/s2减速度进行制动。将车速降至8km/h。

6.3.9试验车辆驶入高温高湿室,切断电源,关闭所有的车门、窗、发动机罩和行李箱,使汽车在温度为50℃士2℃、相对湿度为95%士3%的环境中停放5.5h。6.3.10试验车辆驶出高温高湿室,以80km/h车速在高速跑道上行驶30km。每6km以5m/s的减速度进行一次制动停车,共进行5次。6.3.11试验车辆以50km/h车速在平坦的水泥路段上进行一次紧急制动停车。6.3.12将试验车辆驶入干燥室,打开所有的车门、窗、发动机罩和行李箱盖,让汽车自然停放3.5h。

试验车辆在强化腐蚀综合路①号道上行驶7圈约14km,其中以70km/h车速通过碎石路。6.3.13

偶数循环清洗试验车辆外表面(不要冲洗底部)。6.3.15将试验车辆驶人高温高湿室,切断电源,关闭所有的车门、窗、发动机罩和行李箱,使汽车在温度为50℃士2℃、相对湿度为95%士3%的环境中停放10.5h。6.3.16试验车辆完成6.3.1~6.3.15各项试验为--个试验循环结束(约24h完成一个循环)。6.3.17除非试验车辆出现故障或其他原因(如气候等)不能进行试验,每一试验循环应连续进行。6.3.18在完成前5个试验循环后在高温高湿室里停放2天,以后每完成5个试验循环后在高温高湿室里停放的时间长短根据钢板试验结果与预定值比较决定。6.3.19每10个循环按6.2.10项进行次操作。6.3.20按6.3.1~6.3.19各项试验步骤重复,直至6.8规定的终止试验条件出现。6.4故障的发现和处理

强化腐蚀试验损坏及故障处理应符合GB/T12678—1990中6.3.3的规定(记录表格见表D.5)。6.5汽车的维修与保养

6.5.1汽车的驾驶与保养(预防维修):汽车的驾驶与技术保养应按该车使用说明书的规定进行。6.5.2应符合GB/T12678—1990中6.3.4的规定。6.5.3为保证试验结果的有效性,任何被替换过的零部件可加以防护,不再考核,但应与配合件保持正常的功能联系。

6.6检查项目及周期(按附录C对零件进行腐蚀等级评定)6.6.1每个试验循环完成后按常规检查试验车辆各部位及功能件腐蚀情况。QC/T732—-2005

6.6.2按附录A规定的循环数对钢板取样及测量。6.6.3每10个试验循环后对试验车辆进行全面清洗(包括底部)、检查。6.6.4

每10个循环按附录B对车身划痕进行检查及测量。每10个循环漆膜厚度测量。测量部位按6.2.4进行。6.7试验记录

钢板挂样方法及腐蚀测量评定见附录A(记录表格见表A.1)。6.7.14

6.7.2车身划痕试验方法见附录B(记录表格见表B.1)。6.7.3

腐蚀等级评定方法见附录C(记录表格见表C.2)。6.7.4

漆膜厚度测量(记录表格见表D.6)。用数码相机或摄像机拍摄试验车辆及零部件的腐蚀情况。6.7.5

6.8终止试验条件

试验车辆已达到企业对样车腐蚀试验的要求(推荐60和100循环试验)。6.8.1

6.8.2试验车辆出现主要总成或重点考核总成损坏,功能衰退严重,不能保证试验安全。5.8.3强化腐蚀零部件损坏频繁、一星期内无法完成个试验循环。6.9·汽车的拆检

6.9.1强化腐蚀试验结束后,为检查车身、各总成及零部件的腐蚀情况及其他异常现象,应对其进行全部或部分拆检。试验车拆检检测项目及拍照内容见表3。表3试验车拆检检测及拍照项目

1发动机轮系

2机油盘

3燃油导轨

4发电机

15起动机

零部件名称

6空调压缩机

7排气管及消声器

1军轮制动器

2底盘PVC涂层

3换挡机构

4减振器及弹簧

5悬架

5转向节及转向节臂

7水箱

冬燃猫箱及支架

9车架

10其他金属件、裸钢件及镀锌件11其他非金属件

1内、外蒙皮

3门锁机构

4玻璃升降器

:座椅及臂轨

6车门开关机构

7刮水器

8饺链装置

9车架、背架

10纵、横梁

11仪表板支架

13车身附件

检查项目

磨损、锈蚀

裂纹、锈蚀、钢板剩余厚度

裂纹、锈蚀

电磁离合器的磨损、腐蚀

腐蚀、厚度

薯摄、锈蚀

损坏、剥落

损、锈蚀

磨损、锈蚀

磨损、锈蚀

磨损、锈蚀

锈蚀、开裂、松脱

启闭灵活性、密封性、锈蚀

磨损、变形、锈蚀

磨损、灵活性、锈蚀

变形、摄坏、松旷、腐蚀

灵活性、磨损、锈蚀

磨损、变形、锈蚀情况

磨损、开裂、灵活性、锈蚀、裂纹裂纹、锈蚀

纹、锈蚀

7试验数据的整理和统计

7.1每循环整理与统计的数据

QC/T732--2005

试验循环数、行驶里程、行驶时间、高温时间、盐雾时间、各类故障次数、故障形式、故障维修等(故障统计和故障统计原则可参见GB/T12678—1990中7.2、7.3进行统计)。7.2定期整理与统计的数据

定期整理与统计的数据按6.6、6.7进行。3试验报告

试验报告应该用文字、照片和图表简明地编写,一般应按以下顺序和内容:8.1试验依据

8.2试验目的

8.3试验对象

列表说明试验车型号、生产单位、出厂日期、初始里程、合格证号及编号等。8.4试验条件

包括车辆、载荷、道路、天气等条件及所用油料、里程分配8.5试验仪器、设备

8.6试验日期及程序

8.7试验结果

8.7.1行驶工况统计。

8.7.2故障、维修统计。

8.7.3腐蚀等级评定。

8.7.4拆检结果。

8.7.5腐蚀试验结果分析。

8.8结论与建议

8.9试验组织

包括试验人员的姓名、职称、单位及分工。8.10

8.10.1故障统计。

腐蚀等级。

钢板挂样腐蚀测量。

试验车划痕测量。

油漆厚度测量。

QC/T732—2005

A.1范围

符合第1章的规定。

A.2试验仪器、设备

附录A

(规范性附录)

钢板挂样方法及腐蚀测量评定

试验仪器、设备及道路设施符合4.2、4.3和4.5的规定。A.3试验前准备

A.3.1试样要求

钢板样件选用08号钢,制作尺寸见图A.1。钢板裁剪、钻孔后修边,涂上一层薄防锈油后存放备用。

A.3.2钢板试样的清洗、干燥、称重A.3.2.1用汽油洗净试样表面油垢。A.3.2.2用18%HC1十2%乌洛托品溶液酸洗除锈迹。A.3.2.3冲洗干净的试样立即放入无水酒精中,然后取出吹干,置于干燥器中干燥48h。A.3.2.4此后,-切拿取样品的操作严禁用手直接触摸。应戴干净无脂的白色棉纱手套。A.3.2.5从干燥器中取出试样放在分析天平上称重并记录;要求另-人复验。A.3.3样品装架

A.3.3.1试样安装方式见图A.2。钢板安装时在挂架上按1~6的编号从前到后顺序挂上钢板并做好记号。试验开始时装上1、2、5、6号钢板,在第5循环结束后再装上3、4号钢板。6

图A.1钢板尺寸

1试验钢板;2一不锈钢连接板;3-塑料螺栓螺母;4一试验汽车车身图A.2钢板安装方法

A.3.3.2将安装好的试样架安装在如下部位将试样架固定在车底纵梁或其他构件上,安装位置应远离排气管等热源且避免轮胎卷起的砂石击打钢板,让钢板与地面垂直,朝向外侧并平行于车辆纵轴。A.3.3.3做上标记后,对试样架进行拍照。A:4试验方法

试样方法按6.3的规定进行。

A.5测量与评定

A.5.1试样测量

QC/T732—2005

A.5.1.1每到5个循环结束,取下首尾两端的第1块和第6块钢板(检查半年的试验强度);每到10个循环结束,取下第2块和第5块钢板(检查1年的试验强度)。第3块和第4块钢板作为备用,每到15、25、35..*循环结束时取下第3块和第4块钢板(也是检查1年的试验强度)。A.5.1.2对取下的试样进行拍照,更换新钢板并记下日期。A.5.1.3用喷砂机除去试样表面的铁锈。A.5.1.4将试样放在分析天平上称重并记录。A.5.2试样评定

腐蚀深度估算:

根据腐蚀损失和试样原始厚度,估算试样腐蚀深度。hi=(W。-W.).Xho/W。

式中:

W。试样原始质量,g,精确到1mg;W,—试样腐蚀后质量,g,精确到1mgh。-试样原始厚度,mm,精确到0.001mmh试样腐蚀深度,mm,精确到0.001mm。表A.1钢板挂样腐蚀测量记录表

车辆试验号

测量人:

测试日期

钢板位置

试前质量

记录人:

试后质量

腐蚀量

循环数

腐蚀深度

腐蚀率

QC/T732---2005

B.1范围

符合第1章的规定。

B.2试验仪器、设备

附录B

(规范性附录)

车身划痕试验方法

试验仪器、设备及道路设施符合4.2、4.3和4.5的规定。B.3试验前准备

B.3.1划痕位置

在车身下列部位几何中心(发动机罩、行李箱盖、顶棚、前/后车门、前/后翼子板)切割“十”划痕。

B.3.2划痕尺寸

50mm×50mm;划痕深度要穿过油漆表面及防腐保护层至金属基体B.4试验方法

试验方法按6.3的规定进行。

B.5测量与评定

B.5.1在试验过程中对上述划痕腐蚀结果按规定的循环数进行拍照。B.5.2测量车身上划痕的蔓延率与试验循环的关系并绘出曲线。车身腐蚀划痕记录表见表B.1。

车身腐蚀划痕记录表

车辆试验号

到峰点

到峰点

前翼子板

前翼子板

测量人:

后翼子板

后翼子板

发动机罩

发动机罩

记录人:

里程表读数

循环数

行李箱盖

行李箱盖

加油口盖

C.1范围

符合第1章的规定。

C.2腐蚀等级评价

试验车腐蚀等级评定见表C.1。

腐蚀程度

中等严重

非常严重

接近穿孔

无任何腐蚀现象

附录C

(规范性附录)

腐蚀等级评价方法

表C.1魔蚀等级评定

腐蚀情况描述

QC/T732-2005

油漆起泡,边缘、孔口、焊点、焊接头和紧固联接处有少量锈迹,即相当于锈蚀面积占总面积的百分比小于或等于1%

锈迹扩大,表面有少量锈斑,但无锈垢堆积表面较多锈斑,少量锈垢堆积,用刮刀刮不易脱落。电器部件:外观全锈蚀,锈迹覆盖率为100%,看不到原金属表面大量锈斑、锈垢严重堆积,用刮刀刮易脱落。电器部件:焊层开始分离,紧固件、螺钉难移动大量锈垢堆积,锈层成片状脱落,敲打金属会产生变形敲打-下很容易穿孔/变形。

电器部件:锈层剥落,紧固件不能套上扳手移动螺钉出现穿孔/扩展延伸孔。

电器部件:失去功用;断路;不能移动或重新安装不需用新零件替换

需用新零件替换

在车上的原部件现已消失

腐蚀试验定期检查记录表见表C.2。表C.2

车辆试验号

腐蚀部位

驾驶员:

首次发生

腐蚀循环数

腐蚀试验定期检查记录表

腐蚀等级描述

15循环

试验员:

30循环

60循环

100循环

120循环

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

QC/T732

本标准按GB/T1.1-2000《标准化工作导则第1部分:标准的结构和编写规则》的有关规定进行起草。

本标准为首次制定。

本标准的附录A、附录B、附录C为规范性附录。本标准的附录D为资料性附录。

本标准由全国汽车标准化技术委员会提出。本标准由全国汽车标准化技术委员会归口。本标准起草单位:海南汽车试验研究所。本标准主要起草人:徐书玲、符小锋、李彤、孙伯、麦瑞礼。QC/T732--2005

1范围

乘用车强化腐蚀试验方法

本标准规定了乘用车强化腐蚀试验条件及试验方法。本标准适用于乘用车,其他类型汽车可参照执行。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准。然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T1764漆膜厚度测定法

GB/T12534--1990汽车道路试验方法通则GB/T12678--1990汽车可靠性行驶试验方法3术语和定义

下列术语和定义适用于本标准。3.1

accelerated corrosion testing强化腐蚀试验

在试验场及试验场道路上进行的具有盐雾喷射、可靠性试验道路行驶、高温高湿停放等内容的汽车道路试验。

强化腐蚀试验失效invalidationduetoacceleratedcorrosiontesting指汽车构件的腐蚀使部件损坏;磨损超过限值;材料锈蚀老化,部件功能丧失;汽车主要技术性能下降超过规定限值等。

4试验条件

4.1装载质量

装载质量按厂定最大装载质量的60%。汽车载荷应均匀分布,其比例应符合GB/T12534-1990中3.1.3表1的规定。

4.2试验道路

4.2.1试验场可靠性试验道路

试验场可靠性试验道路--般应包括:具有固定路形的特殊可靠性道路(如:凸块路、丙种扭曲路、石板路、条石路、丙种卵石路、鱼鳞坑路、沙土路、标准坡道、波形路、丙种石块路、乙种搓板路等)。

4.2.2试验场强化腐蚀综合道路

试验场强化腐蚀综合道路一般应包括:碎石路、沙土路、盐水路、泥浆路、盐水搓板路、波形路、丙种石块路、乙种搓板路,共分为4个车道,具体布置见图1。3试验场地、设施

试验场地、设施见表1。

试验设施名称

高温高湿室

盐雾间

盐水路

盐水搓板路

泥浆路

碎石路

干燥室

4.4汽象

表1试验场地、设施明细

技术条件

温度50℃±2℃;湿度95%±3%

盐水浓度5%士0.5%NaC1

QC/T732--2005

盐水浓度5%±0.5%NaCl;盐水深度40mm士10mm;长30m盐水浓度2%±0.2%NaCl;长90m

75%沙、25%粘土和25mm石粒;长30m;深70mm长300m

25℃±2℃、湿度小于40%

选择无雨天气及环境温度在0℃~40℃条件下试验。4.5试验仪器、设备

试验仪器应符合GB/T12534--1990中3.5的规定,其测量范围及精度应满足表2要求。表2试验仪器、设备明细

仪器名称

漆膜厚度仪

超声波测厚仪

划痕工具

毫米比例尺

万用表

盐度计

减速度计

分析天平

恒温干燥箱

喷砂机

工业内窥镜

数码照相机

数码摄相机

4.6汽车技术状况

测量范围

0μm~1250μm

0.008 in~3000 in

2 μm~2000μm

0mm~300mm

0Q~1002

0%~10%

0 m/s~10 m/g2

0g~~210 g

10℃300℃

0.6MPa~0.7MPa

300万相素

±0.1 μm

Sa 2. 5-3

4.6.1汽车各总成、零部件、附件及附属装置(包括随车工具与备胎)应按规定装备齐全,并装在规定的位置上。调整状况应符合该车技术条件的规定4.6.2轮胎气压

轮胎气压应符合汽车技术条件的规定。5试验车辆准备

试验车辆准备应符合GB/T12534---1990中4.1的规定(生产厂应提供车身油漆为浅色的试验样QC/T732-2005

车)。记录表格见表D.1。

6试验方法

6.1磨合行驶

汽车的磨合行驶应符合GB/T12534—1990中4.2的规定。6.2试验前准备

6.2.1在试验车辆上应安装电源切断开关并配有灭火器(防腐式)。6.2.2试验车辆燃油加注量不应超过油箱容积的一半。6.2.3清洗试验车辆的车身和底盘。6.2.4试验车辆典型部位漆膜厚度测量。试验车辆在发动机罩、顶棚、前/后翼子板、前/后车门、行李箱盖等部位按GB/T1764的规定进行测量。记录表格见表D.6。

6.2.5对试验车辆上应防水的电子连接部件进行保护性防护。6.2.6试验车辆检查项目及试验前拍照内容(参照表3及表D.4):6.2.6.1发动机舱:动力总成件及机舱内其他金属件。6.2.6.2底盘区域:底盘部件及车身下部的金属件。6.2.6.3车身:车身面板、车身底板、项盖、发动机罩、行李箱盖、车门(内门锁及玻璃升降机构)、车窗、车内金属部件等。6.2.6.4在试验车辆需要进行空腔检查的部位开孔,用工业内窥镜拍照记录并将孔口密封。6.2.7试验车辆进行试验前行驶:6.2.7.1试验车辆在试验场强化腐蚀综合道路上行驶500km,其中以70km/h的车速通过碎石路。6.2.7.2试验车辆以115km/h的车速在高速跑道上行驶160km。6.2.7.3试验车辆预破坏行驶,以70km/h的车速跟随前车行驶通过碎石路,行驶100km,车距10m15m(对试验车辆前照灯及雾灯应进行保护)。6.2.8与客户确定试验强度,在试验车辆规定部位悬挂钢板以控制试验强度(钢板挂样方法及魔蚀评定见附录A)。

6.2.9试验车辆在规定部位进行划痕处理(车身划痕试验方法见附录B)。6.2.10将试验车辆内驾驶员、副驾驶及后排座位脚下的地毯割开,洒人250mL2%NaCl的盐水。

6.3强化腐蚀试验循环(记录表格见表D.2、表D.3、表D.4)每10个循环相当于1个使用年。

6.3.1试验车辆以80km/h车速在高速跑道上行驶24km。每6km以5m/s2的减速度进行次制动停车,共进行4次。

6.3.2试验车辆经碎石路行驶到20%坡道上驻车,停留3min~5min后开至坡顶平面上停车,打开各车门再关上,然后在下坡中驻坡3min~5min后,开回坡底平面上停车,再次开关各车门次。6.3.3试验车辆以80km/h车速在高速跑道上行驶24km。6.3.4试验车辆驶人干燥室,打开所有的车门、窗、发动机罩和行李箱盖,让试验车辆自然停放60min。并开启-次电器功能件,如各车灯、仪表、收录机、空调和玻璃升降器等。6.3.5试验车辆驶人盐雾间,切断电源,关上所有的车门、窗,关掉发动机并喷射盐雾2min,保持20min。

6.3.6试验车辆在强化腐蚀综合路上行驶7圈约14km,其中以70km/h车速通过碎石路。6.3.6.1强化腐蚀综合路车道设置:强化腐蚀综合路4条车道设置如图1所示。碎石路

沙土路

波形路

盐水路

丙种石块路

盐水搓板路

泥浆路

图1强化腐蚀综合路

6.3.6.2第一圈行驶②号道(以15km/h车速通过盐水路)。6.3.6.3第二圈行驶③号道(以50km/h车速通过盐水搓板路)。乙种搓板路

QC/T732-2005

碎石路

6.3.6.4第七圈行驶④号道(以15km/h车速通过泥浆路次,此工况只在试验进行到第3、7、13、17、23、27、33、37、43、47……试验循环时进行,至试验结束)。6.3.6.5其余行驶①号道。

6.3.7试验车辆进入可靠性试验道路(按汽车试验场可靠性试验道路行驶规范)行驶5km。6.3.8试验车辆以70km/h车速在平坦的水泥路段上行驶并以4.5m/s2减速度进行制动。将车速降至8km/h。

6.3.9试验车辆驶入高温高湿室,切断电源,关闭所有的车门、窗、发动机罩和行李箱,使汽车在温度为50℃士2℃、相对湿度为95%士3%的环境中停放5.5h。6.3.10试验车辆驶出高温高湿室,以80km/h车速在高速跑道上行驶30km。每6km以5m/s的减速度进行一次制动停车,共进行5次。6.3.11试验车辆以50km/h车速在平坦的水泥路段上进行一次紧急制动停车。6.3.12将试验车辆驶入干燥室,打开所有的车门、窗、发动机罩和行李箱盖,让汽车自然停放3.5h。

试验车辆在强化腐蚀综合路①号道上行驶7圈约14km,其中以70km/h车速通过碎石路。6.3.13

偶数循环清洗试验车辆外表面(不要冲洗底部)。6.3.15将试验车辆驶人高温高湿室,切断电源,关闭所有的车门、窗、发动机罩和行李箱,使汽车在温度为50℃士2℃、相对湿度为95%士3%的环境中停放10.5h。6.3.16试验车辆完成6.3.1~6.3.15各项试验为--个试验循环结束(约24h完成一个循环)。6.3.17除非试验车辆出现故障或其他原因(如气候等)不能进行试验,每一试验循环应连续进行。6.3.18在完成前5个试验循环后在高温高湿室里停放2天,以后每完成5个试验循环后在高温高湿室里停放的时间长短根据钢板试验结果与预定值比较决定。6.3.19每10个循环按6.2.10项进行次操作。6.3.20按6.3.1~6.3.19各项试验步骤重复,直至6.8规定的终止试验条件出现。6.4故障的发现和处理

强化腐蚀试验损坏及故障处理应符合GB/T12678—1990中6.3.3的规定(记录表格见表D.5)。6.5汽车的维修与保养

6.5.1汽车的驾驶与保养(预防维修):汽车的驾驶与技术保养应按该车使用说明书的规定进行。6.5.2应符合GB/T12678—1990中6.3.4的规定。6.5.3为保证试验结果的有效性,任何被替换过的零部件可加以防护,不再考核,但应与配合件保持正常的功能联系。

6.6检查项目及周期(按附录C对零件进行腐蚀等级评定)6.6.1每个试验循环完成后按常规检查试验车辆各部位及功能件腐蚀情况。QC/T732—-2005

6.6.2按附录A规定的循环数对钢板取样及测量。6.6.3每10个试验循环后对试验车辆进行全面清洗(包括底部)、检查。6.6.4

每10个循环按附录B对车身划痕进行检查及测量。每10个循环漆膜厚度测量。测量部位按6.2.4进行。6.7试验记录

钢板挂样方法及腐蚀测量评定见附录A(记录表格见表A.1)。6.7.14

6.7.2车身划痕试验方法见附录B(记录表格见表B.1)。6.7.3

腐蚀等级评定方法见附录C(记录表格见表C.2)。6.7.4

漆膜厚度测量(记录表格见表D.6)。用数码相机或摄像机拍摄试验车辆及零部件的腐蚀情况。6.7.5

6.8终止试验条件

试验车辆已达到企业对样车腐蚀试验的要求(推荐60和100循环试验)。6.8.1

6.8.2试验车辆出现主要总成或重点考核总成损坏,功能衰退严重,不能保证试验安全。5.8.3强化腐蚀零部件损坏频繁、一星期内无法完成个试验循环。6.9·汽车的拆检

6.9.1强化腐蚀试验结束后,为检查车身、各总成及零部件的腐蚀情况及其他异常现象,应对其进行全部或部分拆检。试验车拆检检测项目及拍照内容见表3。表3试验车拆检检测及拍照项目

1发动机轮系

2机油盘

3燃油导轨

4发电机

15起动机

零部件名称

6空调压缩机

7排气管及消声器

1军轮制动器

2底盘PVC涂层

3换挡机构

4减振器及弹簧

5悬架

5转向节及转向节臂

7水箱

冬燃猫箱及支架

9车架

10其他金属件、裸钢件及镀锌件11其他非金属件

1内、外蒙皮

3门锁机构

4玻璃升降器

:座椅及臂轨

6车门开关机构

7刮水器

8饺链装置

9车架、背架

10纵、横梁

11仪表板支架

13车身附件

检查项目

磨损、锈蚀

裂纹、锈蚀、钢板剩余厚度

裂纹、锈蚀

电磁离合器的磨损、腐蚀

腐蚀、厚度

薯摄、锈蚀

损坏、剥落

损、锈蚀

磨损、锈蚀

磨损、锈蚀

磨损、锈蚀

锈蚀、开裂、松脱

启闭灵活性、密封性、锈蚀

磨损、变形、锈蚀

磨损、灵活性、锈蚀

变形、摄坏、松旷、腐蚀

灵活性、磨损、锈蚀

磨损、变形、锈蚀情况

磨损、开裂、灵活性、锈蚀、裂纹裂纹、锈蚀

纹、锈蚀

7试验数据的整理和统计

7.1每循环整理与统计的数据

QC/T732--2005

试验循环数、行驶里程、行驶时间、高温时间、盐雾时间、各类故障次数、故障形式、故障维修等(故障统计和故障统计原则可参见GB/T12678—1990中7.2、7.3进行统计)。7.2定期整理与统计的数据

定期整理与统计的数据按6.6、6.7进行。3试验报告

试验报告应该用文字、照片和图表简明地编写,一般应按以下顺序和内容:8.1试验依据

8.2试验目的

8.3试验对象

列表说明试验车型号、生产单位、出厂日期、初始里程、合格证号及编号等。8.4试验条件

包括车辆、载荷、道路、天气等条件及所用油料、里程分配8.5试验仪器、设备

8.6试验日期及程序

8.7试验结果

8.7.1行驶工况统计。

8.7.2故障、维修统计。

8.7.3腐蚀等级评定。

8.7.4拆检结果。

8.7.5腐蚀试验结果分析。

8.8结论与建议

8.9试验组织

包括试验人员的姓名、职称、单位及分工。8.10

8.10.1故障统计。

腐蚀等级。

钢板挂样腐蚀测量。

试验车划痕测量。

油漆厚度测量。

QC/T732—2005

A.1范围

符合第1章的规定。

A.2试验仪器、设备

附录A

(规范性附录)

钢板挂样方法及腐蚀测量评定

试验仪器、设备及道路设施符合4.2、4.3和4.5的规定。A.3试验前准备

A.3.1试样要求

钢板样件选用08号钢,制作尺寸见图A.1。钢板裁剪、钻孔后修边,涂上一层薄防锈油后存放备用。

A.3.2钢板试样的清洗、干燥、称重A.3.2.1用汽油洗净试样表面油垢。A.3.2.2用18%HC1十2%乌洛托品溶液酸洗除锈迹。A.3.2.3冲洗干净的试样立即放入无水酒精中,然后取出吹干,置于干燥器中干燥48h。A.3.2.4此后,-切拿取样品的操作严禁用手直接触摸。应戴干净无脂的白色棉纱手套。A.3.2.5从干燥器中取出试样放在分析天平上称重并记录;要求另-人复验。A.3.3样品装架

A.3.3.1试样安装方式见图A.2。钢板安装时在挂架上按1~6的编号从前到后顺序挂上钢板并做好记号。试验开始时装上1、2、5、6号钢板,在第5循环结束后再装上3、4号钢板。6

图A.1钢板尺寸

1试验钢板;2一不锈钢连接板;3-塑料螺栓螺母;4一试验汽车车身图A.2钢板安装方法

A.3.3.2将安装好的试样架安装在如下部位将试样架固定在车底纵梁或其他构件上,安装位置应远离排气管等热源且避免轮胎卷起的砂石击打钢板,让钢板与地面垂直,朝向外侧并平行于车辆纵轴。A.3.3.3做上标记后,对试样架进行拍照。A:4试验方法

试样方法按6.3的规定进行。

A.5测量与评定

A.5.1试样测量

QC/T732—2005

A.5.1.1每到5个循环结束,取下首尾两端的第1块和第6块钢板(检查半年的试验强度);每到10个循环结束,取下第2块和第5块钢板(检查1年的试验强度)。第3块和第4块钢板作为备用,每到15、25、35..*循环结束时取下第3块和第4块钢板(也是检查1年的试验强度)。A.5.1.2对取下的试样进行拍照,更换新钢板并记下日期。A.5.1.3用喷砂机除去试样表面的铁锈。A.5.1.4将试样放在分析天平上称重并记录。A.5.2试样评定

腐蚀深度估算:

根据腐蚀损失和试样原始厚度,估算试样腐蚀深度。hi=(W。-W.).Xho/W。

式中:

W。试样原始质量,g,精确到1mg;W,—试样腐蚀后质量,g,精确到1mgh。-试样原始厚度,mm,精确到0.001mmh试样腐蚀深度,mm,精确到0.001mm。表A.1钢板挂样腐蚀测量记录表

车辆试验号

测量人:

测试日期

钢板位置

试前质量

记录人:

试后质量

腐蚀量

循环数

腐蚀深度

腐蚀率

QC/T732---2005

B.1范围

符合第1章的规定。

B.2试验仪器、设备

附录B

(规范性附录)

车身划痕试验方法

试验仪器、设备及道路设施符合4.2、4.3和4.5的规定。B.3试验前准备

B.3.1划痕位置

在车身下列部位几何中心(发动机罩、行李箱盖、顶棚、前/后车门、前/后翼子板)切割“十”划痕。

B.3.2划痕尺寸

50mm×50mm;划痕深度要穿过油漆表面及防腐保护层至金属基体B.4试验方法

试验方法按6.3的规定进行。

B.5测量与评定

B.5.1在试验过程中对上述划痕腐蚀结果按规定的循环数进行拍照。B.5.2测量车身上划痕的蔓延率与试验循环的关系并绘出曲线。车身腐蚀划痕记录表见表B.1。

车身腐蚀划痕记录表

车辆试验号

到峰点

到峰点

前翼子板

前翼子板

测量人:

后翼子板

后翼子板

发动机罩

发动机罩

记录人:

里程表读数

循环数

行李箱盖

行李箱盖

加油口盖

C.1范围

符合第1章的规定。

C.2腐蚀等级评价

试验车腐蚀等级评定见表C.1。

腐蚀程度

中等严重

非常严重

接近穿孔

无任何腐蚀现象

附录C

(规范性附录)

腐蚀等级评价方法

表C.1魔蚀等级评定

腐蚀情况描述

QC/T732-2005

油漆起泡,边缘、孔口、焊点、焊接头和紧固联接处有少量锈迹,即相当于锈蚀面积占总面积的百分比小于或等于1%

锈迹扩大,表面有少量锈斑,但无锈垢堆积表面较多锈斑,少量锈垢堆积,用刮刀刮不易脱落。电器部件:外观全锈蚀,锈迹覆盖率为100%,看不到原金属表面大量锈斑、锈垢严重堆积,用刮刀刮易脱落。电器部件:焊层开始分离,紧固件、螺钉难移动大量锈垢堆积,锈层成片状脱落,敲打金属会产生变形敲打-下很容易穿孔/变形。

电器部件:锈层剥落,紧固件不能套上扳手移动螺钉出现穿孔/扩展延伸孔。

电器部件:失去功用;断路;不能移动或重新安装不需用新零件替换

需用新零件替换

在车上的原部件现已消失

腐蚀试验定期检查记录表见表C.2。表C.2

车辆试验号

腐蚀部位

驾驶员:

首次发生

腐蚀循环数

腐蚀试验定期检查记录表

腐蚀等级描述

15循环

试验员:

30循环

60循环

100循环

120循环

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 汽车行业标准(QC)

- QC/T207-1996 汽车用普通气弹簧

- QC/T228.6-1997 摩托车和轻便摩托车操纵拉索 调整螺管

- QC/T29074-1992 汽车标准紧固件质量分等 螺栓、螺柱和螺母

- QC/T797-2008 汽车塑料件、橡胶件和热塑性弹性体件的材料标识和标记

- QC/T476-2007 客车防雨密封性限值及试验方法

- QC/T902-2013 摩托车电子控制燃油喷射系统技术条件

- QC/T29117-2013 摩托车和轻便摩托车发动机产品质量检验规程

- QC/T29049-1992 汽车动力转向油泵质量分等

- QC/T64-2013 摩托车和轻便摩托车化油器

- 汽车动力转向油罐技术条件

- 焊接叉

- QC/T52-2000 垃圾车

- QC/T262-1999 汽车渗碳齿轮金相检验

- QC/T861-2011 盲孔平头六角铆螺母

- QC/T29114-1993 洒水车技术条件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2