- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 18103-2000 实木复合地板

标准号:

GB/T 18103-2000

标准名称:

实木复合地板

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

2000-05-19 -

实施日期:

2000-08-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

396.18 KB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了实木复合地板的定义、分类、技术要求、检验方法、检验规则以及标志、包装、运输和贮存的要求。本标准适用于3?1中所定义的实木复合地板。 GB/T 18103-2000 实木复合地板 GB/T18103-2000

部分标准内容:

GB/T18103—2000

本标准是在参照美国硬木层压地板标准ANS1/HPMALHF—-1987、H本地板农林标准农林水产省第955号公告(1991年)、欧洲层压地板最终草案prEN13329(1998年8月)、德国地板标准DIN280(1990年)并经过多年来大量实物检测和社会调查基础上制定的。本标准中规定的产品尺寸偏差、外观质量和主要理化性能指标采用了以上标准的条款,并增加了适合中国国情的理化性能指标。

本标准由国家林业局提出。

本标准由全国人造板标准化技术委员会归口。本标准由中国林科院木材所负责起草。协助起草单位:青岛港阿尔达木业有限公司、吉林金林木业有限公司、天津福亚实业有限公司。本标准主要起草人:王维新、吕斌、唐召群、周梅剑、杨帆、韩华栋、李景诗、唐俊明。本标准首次发布。

1范围

中华人民共和国国家标准

实木复合地板

Parquet

GB/T 18103 -2000

本标准规定了实木复合地板的定义、分类、技术要求、检验方法、检验规则以及标志,包装、运输和贮存的要求,

本标准适用于3,1中所定义的实木复合地板。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T2828-1987逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T4893.4:1985家具表面漆膜附着力交叉切割测定法GB3/T 9846.1~9846.12--1988胶合板GB/T13009--1991热带阔叶树材普通胶合板漫渍胶膜纸饰面人造板

GB/T 15102-

GB/T 15104-- 1994免费标准bzxz.net

GB/T 17657.-1999

3定义

装饰单板贴面人造板

人造板及饰面人造板理化性能试验方法本标准采用下列定义。

3.1实木复合地板parquet

以实木拼板或单板为面层、实木条为芯层、单板为底层制成的企口地板和以单板为面层、胶含板为基材制成的企可地板。以面层树种来确定地板树种名称。3.2 腐朽 decay

用木腐菌的傻入,使细胞壁物质发生分解,导致木材松软,强度和密度下降,木材组织和颜色也常常发生变化。

3.3 孔 worm holes

蛀虫或其幼虫在木材中蛙成的孔和虫道,3.4变色discoioration

凡木材正莺颜色发生改变的称为变色,可分为化学变色和真菌性变色两种。3.5污染staining

受其他物质影响.造成的部分表面颜色与本色不同。3.6拼接离缝gap

相邻实木条之间的拼接缝隙

国家质量技术监督局2000-05-19批准2000-08-01实施

3.7色差color variation

板面各部位颜色不一致。

3.8 波纹 cutted and chatter markGB/T18103—2000

切削或砂磨时在加工表面上留下的形状和大小相近且有规律的波状痕迹。3.9 漏漆 exposed undercoat

局部没有漆膜。

3.10漆膜鼓泡blister

漆膜表面鼓起的大小不一的气泡。3.11 针孔 pin holes

漆膜干燥过程中收缩产生的小孔。3.12 皱皮 wrinkling

因漆膜收缩而造成的表面发皱现象。3.13粒子nib

漆膜表面粘附的颗粒状杂物。

3.14表面耐磨abrasion resistance实木复合地板表面漆膜抗磨损能力的指标,以一定粒度的研磨轮与漆膜表面相对摩擦一定转数后的漆膜磨失量来表示。

3.15表面净尺寸size of the surface layer不包括样舌的实木复合地板面层的长和宽。4分类

4.1按面层材料分:

a)实木拼板作为面层的实木复合地板;b)单板作为面层的实木复合地板。4.2按结构分:

a)三层结构实木复合地板;

b)以胶合板为基材的实木复合地板。4.3按表面有无涂饰分:

a)涂饰实木复合地板;

b)未涂饰实木复合地板。

4.4按甲醛释放量分:

a)A类实木复合地板(甲醛释放量≤9mg/100g);b)B类实木复合地板(甲醛释放量≥9~40mg/100g)。5技术要求

5.1分等

根据产品的外观质量、理化性能分为优等品、“~等品和合格品。5.2实木复合地板各层的技术要求5.2.1三层结构实木复合地板

5.2.1.1面层

a)面层常用树种:水曲柳、桦木、山毛榉、栎木、榉木、枫木、楸木、樱桃木等;b)同一块地板表层树种应一致;c)面层由板条组成,板条常见规格:宽度为50,60.70mm;厚度为3.5.4.0mm;38

d)外观质量应符合表1。

5.2.1.2芯层

GB/T 18103--2000

a)芯层常用树种:杨木、松木、泡桐、杉木、桦木等;b)芯层由板条组成,板条常用厚度为8,9mm;c)同一块地板芯层用相同树种或材性相近的树种;d)芯板条之间的缝隙不能大于5mm。5.2.1.3底层

a)底层单板树种通常为:杨木、松木、桦木等;b)底层单板常见厚度规格为2.0mm:c)底层单板的外观质量应符合表1。5.2.2以胶合板为基材的实木复合地板5.2.2.1面层

a)面层通常为装饰单板;

b)树种通常为:水曲柳、桦木、山毛榉、栎木、榉木、枫木、楸木、樱桃木等;c)常见厚度规格为:0.3.1.0、1.2mm;d)面层的处观质量应符合表1。5.2.2.2基材

a)胶合板不低于GB/T9846.1~9846.12和GB/T13009中二等品的技术要求b)基材要进行严格挑选和必要的加工,不能留有影响饰面质量的缺陷。5.3外观质量要求

各等级外观质量要求见表1。

孔洞(孔)

浅色尖皮

深色火皮

最大单个长径,mm

最大单个长径,mm

最大单个长度,mm

最大单个宽度,mm

最大单个长度,mm

最大单个宽度.mm

树脂凝和树脂道!最大单个长度,mm腐朽

拼接离缝

鼓泡、分

不超过板面积,%

最人单个宽度.mm

实木复合地板的外观质量要求

不充许

不充许

不允许

最大单个长度不超过板长,以

最大单个宽度,mm

不允许

不允许

不允许

2.需修补

5.H最大单个宽度小」1

不充许

5,板面色泽要协调

不充许

不允许

20,板面色泽要大致协

不允诈

凹陷、压痕、鼓包

补条、补片

毛刺沟痕

透胶、板面污染

刀痕、划痕

边、角缺损

漆膜鼓泡

不超过板面积,%

不超过板面积,%

GB/T18103--2000

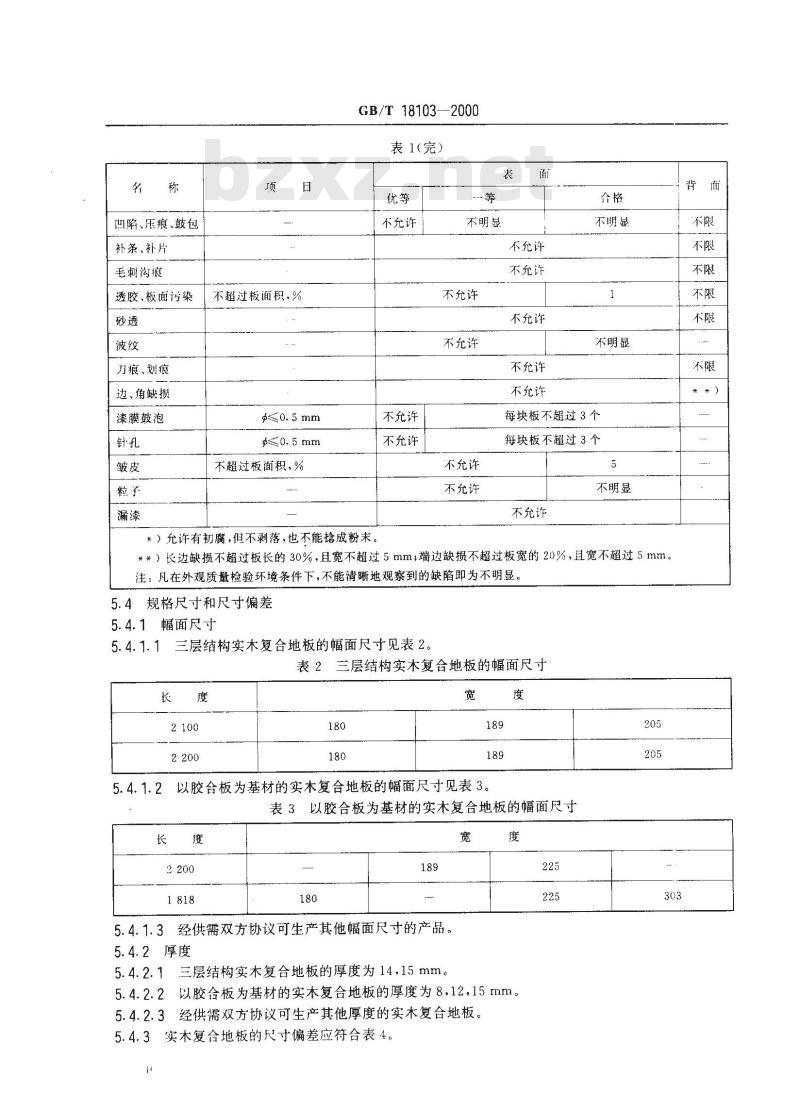

表1(完)

不允许

不允许

不允许

*)允许有初腐,但不剥落,也不能捻成粉末未。-等

不明显

不允许

不充许

不允许

不允许

不充许

不允许

不充许

不明显

不明显

每块板不超过3个

每块板不超过3个

不允许

不允许

不允许

不明显

**)长边缺损不超过板长的30%,且宽不超过5mm;端边缺损不超过板宽的20%,且宽不超过5mm注:凡在外观质量检验环境条件下,不能清晰地观察到的缺陷即为不明显,5.4规格尺寸和尺寸偏差

5.4.1幅面尺寸

5. 4. 1. 1

三层结构实木复合地板的幅面尺寸见表2。表2三层结构实木复合地板的幅面尺寸长

5.4.1.2以胶合板为基材的实木复合地板的幅面尺寸见表3。度

表3以胶合板为基材的实木复合地板的幅面尺寸长

5.4.1.3经供需双方协议可生产其他幅面尺寸的产品。5.4.2厚度

三层结构实木复合地板的厚度为14,15mm。5.4.2.1

5.4.2.2以胶合板为基材的实木复合地板的厚度为8,12,15mm。5.4.2.3经供需双方协议可生产其他厚度的实木复合地板。5.4.3实木复合地板的尺寸偏差应符合表4。背

厚度偏差

面层净长偏差

而县净宽偏差

在角度

遵缘不直度

翘册度

拼装离缝

拼装高度差

GB/T 18103—2000

表4、实木复合地板的尺寸偏差

公称厚度与平均厚度t之差绝对值≤0.5mm;厚度最大值tmax与最小值tmin之差≤0.5imm求

公称长度1.≤1500mm时,t,与每个测量值l㎡之差绝对值≤1.0mm公称长度l.>1500mm时、l。与每个测量值lm之差绝对值≤2.0mm公称宽度w,与平均宽度w.之差绝对值≤0.1mm宽度最大值wmx与最小值min之差≤0.2mmYnx≤0.2mm

Srnx0.3mm/m

宽度方向凸翘曲度f≤0.20%:宽度方向凹翘曲度f%≤0.15%长度方向凸翘曲度f≤1.00%:长度方向凹翘曲度斤≤0.50%拼装离缝平均值0.≤0.15mm

拼装离缝最大值0max≤0.20mm

拼装高度差平均值ha≤0.10mm

拼装高度差最大值hmax≤.0.15mm5.5理化性能指标

5.5.1浸渍剥离

5.5.1.1实木复合地板的浸渍剥离见表5。5.5.1.2浸渍剥离检验按6.3.2规定进行。5.5.1.3合格试件数大于等于5块时,判为合格,否则判为不合格。5.5.2静曲强度和弹性模量

5.5.2.1实本复合地板的静曲强度和弹性模量见表5。5.5.2.2静曲强度和弹性模量检验按6.3.4规定进行。5.5.2.3六个试件静曲强度的算术平均值达到标准规定值,且最小值不小于标准规定值的80%,判为合格,否则判为不命格,

5.5.2.4六个试件弹性模量的算术平均值达到标准规定值,判为合格,否则判为不合格。5.5.3含水率

5.5.3.1实木复合地板的含水率见表5。含水率检验按6.3.3规定进行。

5. 5. 3.21

个试件含水率的算术平均值达到标准规定值,判为合格,否则判为不合格。5.5.4漆膜附着力

5.5.4.1实木复合地板的漆膜附着力见表5。5.5.4.2

漆膜附着力检验按6.3.5规定进行。试件漆膜附着力符合表5要求,判为合格,否则判为不合格,5.5.5表面耐磨

实木复合地板的表面耐磨见表5。表面耐磨检验按6.3.6规定进行。试件表面耐磨磨耗值达到标准规定值,且表面漆膜未磨透,判为合格,否则判为不合格。5.5.5.3

5.5.6表面耐污染

实木复合地板的表面耐污染见表5。5. 5. 6. 2

表面耐污染检验按6.3.7规定进行。GB/T18103--2000

5.5.6.3试件表面耐污染达到标准规定值,判为合格,否则判为不合格。5.5.7甲醛释放量

5.5.7.1实木复合地板的甲醛释放量见表5。5.5.7.2甲醛释放量检验按6.3.8规定进行。5.5.7.3两个试件甲醛释放量的算术平均值达到标准规定值,判为合格,否则判为不合格。表5实木复合地板的理化性能指标检验项目

浸溃剥离

静曲强度

弹性模量

含水率

漆膜附着力

表面耐磨

表面耐污染

甲醛释放量

6检验和检验方法

6.1规格尺寸检验

6.1.1计量器具

g/100 r

mg/100g

每-边的任一胶层开胶的累计长度不超过该胶层长度的1/3(3mm以下不计)

≥4000

割痕及割痕交叉处允许有少量断续剥落≤0.08,且漆膜未磨透

无污染痕迹

≤0.15.且漆膜未磨透

A类:≤9;B类:>9~40

6.1.1.1钢卷尺,长度3m,精度为1.0mm。6.1.1.2钢板尺,精度为0.5mm。6.1.1.3千分尺,精度为0.01mm。6.1.1.4游标卡尺,精度为0.02mm。6.1.1.5塞尺,精度为0.01mm。

6.1.1.6直角尺,精度为0.02mm/300mm。6.1.2检验方法和结果表示

6.1.2.1长度(1)

地板的长度尺寸是指地板面层的净长度,长度1在地板宽度方向两边且距地板边20mm处用钢卷尺测量,精确至1.0mm,见图1。长度(1)测量图

单位:mm

6.1.2.2宽度(w)

地板的宽度尺寸是指地板面层的净宽度,宽度ze在地板长度方向两边且距地板边20mm以及地板长中心处用游标卡尺测量,精确至0.02mm,见图2。+2

6.1.2.3厚度(t)

GB/T 181032000

图2宽度()测量图

单位:mm

厚度t在地板的四角及地板长边中点且距地板边部20mm处用干分尺测量,精确至0.01mm,见图3。

单位:mm

图3厚度(t)测量图

6.1.2.4直角度()

直角尺的--边紧靠地板的长边,用塞尺测量直角尺另一边与地板端头的最大距离9mx,精确至0.01mm,见图4。

图4直角度(g)测量图

6.1.2.5边缘不直度(s)

沿地板长度方向,用1m长钢板尺紧靠地板相邻的两角,用塞尺测板边与钢板尺之闻最火弦隔smax,精确至0.01mm,见图5。

6.1.2.6翘曲度(f)

GB/T18103--2000

图5边缘不直度(s)测量图

将地板凹面向上放置在水平试验台面上,用钢板尺紧靠地板两长边,用塞尺量取最大弦高,精确至0.1mm。最大弦高与实测宽度之比即为宽度方向翘曲度f,以百分数表示,精确至0.01%,测量位置为长边任意对应部位;用细钢丝绳紧靠地板两端边,用塞尺量取最大弦高,精确至0.1mm。最大弦高与实测长度之比即为长度方向翘曲度f,以百分数表示,精确至0.01%,测量位置为端边任意对应部位,见图6。

图6长度方向翘曲度(f)测量图

6.1.2.7拼装离缝(o)和高度差(h)将10块地板按图7所示紧密拼装放置于平整的水平试验台上,用塞尺测量图7所示18个点的拼装缝隙o和高度差h,精确至0.01mm。分别计算平均值,精确至0.01mm。图7拼装离缝(o)和高度差(h)测量图6.2外观质量检验条件

按GB/T15104--1994中6.2.1。

6.3理化性能检验

6.3.1试件制作、试件尺寸和数量的规定6.3.1.1样本及试样应在生产后存放24h以上的产品中抽取。6.3.1.2在样本中随机抽取二块地板作为试样。试件制取位置、尺寸规格及数量按图8和表6要求进行。

GB/T18103—2000

图8部分试件制取示意图

6.3.1.3制取三层结构实木复合地板试件需注意如下事项:a)制取漫溃剥离试件时,试件表面只允许一条拼接线,且拼接线应尽量居中。b)制取静曲强度和弹性模量试件时,应避开试件表面缺陷,且试件的宽度必须在--个规格料的宽度内。

表6实木复合地板理化性能试件

检验项目

没溃剥离

含水率

静强度

弹性模量

漆模附着力

表面醚磨

表面耐污染

甲醛释放量

试件尺寸,mm

75.0×75.0

75.0×75.0

250.0×50.0

250.0×50.0

长250

100.0×100.0

20.0×20.0

试件数量,块

约330g

注:试件的边弟应平直,无崩边。长、宽允许偏差为士0.5mm。6.3.2浸渍剥离

6.3.2.1原理

试件经漫溃、干燥,由于湿胀与干缩给胶层以应力,根据胶层是否发生剥离及剥离的程度判断其胶合性能。

仪器和量具

a)恒温水浴槽.温度可调节范围为30℃~100(.精度为1C;b)空气对流干燥箱,温度可控范围103C士2C;c)游标卡尺,精度为0.02mm;

d)钢板尺,精度为0.5mm。

6.3.2.3试件按6.3.1规定制取。6.3.2.4试验方法

实木复合地板漫渍剥离试验处理条件:将试件放置在70℃土3的热水中漫渍2h,取出后置于60C3C的干燥箱中干燥3h。浸渍试件时应将试件全部浸没在热水之中,6.3.2.5试验结果的计算和表示

a)仔细观察试件胶层有无剥离和分层现象。b)用钢板尺分别测量试件每个胶层各边剥离部分的长度,若一边的剥离部分分为儿段则应累积相加(3mm以下不计),精确至1 mm。()在测量中,由木材缺陷如开裂、节子等引起的剥离部分不视为剥离。6.3.3含水率

6.3.3.1实木复合地板含水率的测定方法按GB/T17657—1999中4.3进行,测试四个试件。6.3.3.2被测试样的含水率为四个试件含水率的算术平均值,精确至0.1%6.3.4静曲强度和弹性模量

GB/T 18103--2000

6.3.4.1实木复合地板静曲强度和弹性模量检验的测定方法按GB/T17657—1999中4.9规定进行,跨距为200mm,测试六个试件。

6.3.4.2测试实木复合地板时,应避开缺陷。6.3.4.3被测试样的静曲强度为六个试件静曲强度的算术平均值,精确至0.1MPa。6.3.4.4找出六个试件静曲强度的最小值。6.3.4.5被测试样的弹性模量为六个试件弹性模量的算术平均值,精确至1MPa。6.3.5漆膜附着力

6.3.5.1漆膜附着力试验按GB/T4893.4进行。6.3.6表面耐磨性能

6.3.6.1原理

测定产品表面漆膜与一定粒度的研磨轮在相对摩擦一定转数后,表面磨失量及保留漆膜的能力。6.3.6.2仪器和工具

a)Table型或同等的磨耗试验机;b)天平,感为0.001g;

c)砂布,1800/3;

d)研磨轮按GB/T15102--1994附录A;e)脱脂纱布。

6.3.6.3试件按6.3.1规定进行制取。6.3.6.4试验步骤

a)按附录A制作研磨轮,将粘好砂布后的研磨轮在相对湿度为65%士5%,温度为20℃士2℃条件下放置24h以上,备用。

b)用脱脂纱布将试件表面擦净并称重,精确到1mg。若试件的厚度影响到研磨轮支架的水平度,应将试件锯薄。

c)将试件装饰面向上安装在磨耗试验机上,并将研磨轮安装在支架上,在每个接触面受力为4.9N士0.2N条件下磨耗100转,取下试件,除去表面附灰称量,精确至1mg。6.3.6.5结果计算与表示

磨耗值按式(1)计算:

式中:F---—磨耗值,g/100r;G—试件磨前质量,g;

G,—试件磨后质量·g。

记录磨耗值并目测试件表面漆膜状况。6.3.7表面耐污染

6.3.7.1表面耐污染性能检验按GB/T17657--1999中4.37中方法2进行。6.3.8甲醛释放量

6.3.8.1甲醛释放量检验按GB/T17657—1999中4.11进行。6.3.8.2被测试样的甲醛释放量为两个试件甲醛释放量的算术平均值,精确至1mg/100g。7检验规则

7.1检验分类

产品检验分出厂检验和型式检验。7.1.1出厂检验包括:

(1)

a)外观质量检验;

b)规格尺寸检验;

GB/T 18103—2000

c)理化性能中的含水率、漫渍剥离和甲醛释放量检验。7.1.2型式检验包括第5章表1、表4、表5所列的全部检验项目。7.2同-一班次、同一规格、同一类产品叫做一批。7.3抽样方法和判定原则

7.3.1实木复合地板的产品质量检验应在同批产品中按规定抽取试样,并对所抽取试样逐一检验,试样均按块计数。

7.3.2规格尺寸检验

7.3.2.1厚度偏差、面层净长偏差、面层净宽偏差、直角度、边缘不直度和翘曲度采用GB/T2828中的二次抽样方案,检查水平为1,合格质量水平为4.0,详见表7。表7

批量范阁

~150

151280

281~500

501~1200

1 201~3 200

规格尺寸抽样方案

样本大小

累计样本大小

合格判定数

不合格判定数

7.3.2.2拼装离缝、拼装高度差检验的样本数为十块,该十块样本从检验规格尺寸的同批产品中随机抽取,采用一次抽样方案。

7.3.3外观质量检验

7.3.3.1采用GB/T2828中的二次抽样方案,检查水平为I,合格质量水平为4.0,详见表8。7.3.3.2在一块地板上同时存在多种缺陷时,按影响产品等级最大的缺陷来判别。表8外观质量抽样方案

批量范围

151~28)

281~500

501~1200

12013 2001

第-·

样本大小

累计样本大小

合格判定数

不合格判定数

7.3.4理化性能检验

7.3.4.1理化性能捡验的抽样方案见表9,初检样本检验结果有某项指标不合格.允许进行复检47

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是在参照美国硬木层压地板标准ANS1/HPMALHF—-1987、H本地板农林标准农林水产省第955号公告(1991年)、欧洲层压地板最终草案prEN13329(1998年8月)、德国地板标准DIN280(1990年)并经过多年来大量实物检测和社会调查基础上制定的。本标准中规定的产品尺寸偏差、外观质量和主要理化性能指标采用了以上标准的条款,并增加了适合中国国情的理化性能指标。

本标准由国家林业局提出。

本标准由全国人造板标准化技术委员会归口。本标准由中国林科院木材所负责起草。协助起草单位:青岛港阿尔达木业有限公司、吉林金林木业有限公司、天津福亚实业有限公司。本标准主要起草人:王维新、吕斌、唐召群、周梅剑、杨帆、韩华栋、李景诗、唐俊明。本标准首次发布。

1范围

中华人民共和国国家标准

实木复合地板

Parquet

GB/T 18103 -2000

本标准规定了实木复合地板的定义、分类、技术要求、检验方法、检验规则以及标志,包装、运输和贮存的要求,

本标准适用于3,1中所定义的实木复合地板。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T2828-1987逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T4893.4:1985家具表面漆膜附着力交叉切割测定法GB3/T 9846.1~9846.12--1988胶合板GB/T13009--1991热带阔叶树材普通胶合板漫渍胶膜纸饰面人造板

GB/T 15102-

GB/T 15104-- 1994免费标准bzxz.net

GB/T 17657.-1999

3定义

装饰单板贴面人造板

人造板及饰面人造板理化性能试验方法本标准采用下列定义。

3.1实木复合地板parquet

以实木拼板或单板为面层、实木条为芯层、单板为底层制成的企口地板和以单板为面层、胶含板为基材制成的企可地板。以面层树种来确定地板树种名称。3.2 腐朽 decay

用木腐菌的傻入,使细胞壁物质发生分解,导致木材松软,强度和密度下降,木材组织和颜色也常常发生变化。

3.3 孔 worm holes

蛀虫或其幼虫在木材中蛙成的孔和虫道,3.4变色discoioration

凡木材正莺颜色发生改变的称为变色,可分为化学变色和真菌性变色两种。3.5污染staining

受其他物质影响.造成的部分表面颜色与本色不同。3.6拼接离缝gap

相邻实木条之间的拼接缝隙

国家质量技术监督局2000-05-19批准2000-08-01实施

3.7色差color variation

板面各部位颜色不一致。

3.8 波纹 cutted and chatter markGB/T18103—2000

切削或砂磨时在加工表面上留下的形状和大小相近且有规律的波状痕迹。3.9 漏漆 exposed undercoat

局部没有漆膜。

3.10漆膜鼓泡blister

漆膜表面鼓起的大小不一的气泡。3.11 针孔 pin holes

漆膜干燥过程中收缩产生的小孔。3.12 皱皮 wrinkling

因漆膜收缩而造成的表面发皱现象。3.13粒子nib

漆膜表面粘附的颗粒状杂物。

3.14表面耐磨abrasion resistance实木复合地板表面漆膜抗磨损能力的指标,以一定粒度的研磨轮与漆膜表面相对摩擦一定转数后的漆膜磨失量来表示。

3.15表面净尺寸size of the surface layer不包括样舌的实木复合地板面层的长和宽。4分类

4.1按面层材料分:

a)实木拼板作为面层的实木复合地板;b)单板作为面层的实木复合地板。4.2按结构分:

a)三层结构实木复合地板;

b)以胶合板为基材的实木复合地板。4.3按表面有无涂饰分:

a)涂饰实木复合地板;

b)未涂饰实木复合地板。

4.4按甲醛释放量分:

a)A类实木复合地板(甲醛释放量≤9mg/100g);b)B类实木复合地板(甲醛释放量≥9~40mg/100g)。5技术要求

5.1分等

根据产品的外观质量、理化性能分为优等品、“~等品和合格品。5.2实木复合地板各层的技术要求5.2.1三层结构实木复合地板

5.2.1.1面层

a)面层常用树种:水曲柳、桦木、山毛榉、栎木、榉木、枫木、楸木、樱桃木等;b)同一块地板表层树种应一致;c)面层由板条组成,板条常见规格:宽度为50,60.70mm;厚度为3.5.4.0mm;38

d)外观质量应符合表1。

5.2.1.2芯层

GB/T 18103--2000

a)芯层常用树种:杨木、松木、泡桐、杉木、桦木等;b)芯层由板条组成,板条常用厚度为8,9mm;c)同一块地板芯层用相同树种或材性相近的树种;d)芯板条之间的缝隙不能大于5mm。5.2.1.3底层

a)底层单板树种通常为:杨木、松木、桦木等;b)底层单板常见厚度规格为2.0mm:c)底层单板的外观质量应符合表1。5.2.2以胶合板为基材的实木复合地板5.2.2.1面层

a)面层通常为装饰单板;

b)树种通常为:水曲柳、桦木、山毛榉、栎木、榉木、枫木、楸木、樱桃木等;c)常见厚度规格为:0.3.1.0、1.2mm;d)面层的处观质量应符合表1。5.2.2.2基材

a)胶合板不低于GB/T9846.1~9846.12和GB/T13009中二等品的技术要求b)基材要进行严格挑选和必要的加工,不能留有影响饰面质量的缺陷。5.3外观质量要求

各等级外观质量要求见表1。

孔洞(孔)

浅色尖皮

深色火皮

最大单个长径,mm

最大单个长径,mm

最大单个长度,mm

最大单个宽度,mm

最大单个长度,mm

最大单个宽度.mm

树脂凝和树脂道!最大单个长度,mm腐朽

拼接离缝

鼓泡、分

不超过板面积,%

最人单个宽度.mm

实木复合地板的外观质量要求

不充许

不充许

不允许

最大单个长度不超过板长,以

最大单个宽度,mm

不允许

不允许

不允许

2.需修补

5.H最大单个宽度小」1

不充许

5,板面色泽要协调

不充许

不允许

20,板面色泽要大致协

不允诈

凹陷、压痕、鼓包

补条、补片

毛刺沟痕

透胶、板面污染

刀痕、划痕

边、角缺损

漆膜鼓泡

不超过板面积,%

不超过板面积,%

GB/T18103--2000

表1(完)

不允许

不允许

不允许

*)允许有初腐,但不剥落,也不能捻成粉末未。-等

不明显

不允许

不充许

不允许

不允许

不充许

不允许

不充许

不明显

不明显

每块板不超过3个

每块板不超过3个

不允许

不允许

不允许

不明显

**)长边缺损不超过板长的30%,且宽不超过5mm;端边缺损不超过板宽的20%,且宽不超过5mm注:凡在外观质量检验环境条件下,不能清晰地观察到的缺陷即为不明显,5.4规格尺寸和尺寸偏差

5.4.1幅面尺寸

5. 4. 1. 1

三层结构实木复合地板的幅面尺寸见表2。表2三层结构实木复合地板的幅面尺寸长

5.4.1.2以胶合板为基材的实木复合地板的幅面尺寸见表3。度

表3以胶合板为基材的实木复合地板的幅面尺寸长

5.4.1.3经供需双方协议可生产其他幅面尺寸的产品。5.4.2厚度

三层结构实木复合地板的厚度为14,15mm。5.4.2.1

5.4.2.2以胶合板为基材的实木复合地板的厚度为8,12,15mm。5.4.2.3经供需双方协议可生产其他厚度的实木复合地板。5.4.3实木复合地板的尺寸偏差应符合表4。背

厚度偏差

面层净长偏差

而县净宽偏差

在角度

遵缘不直度

翘册度

拼装离缝

拼装高度差

GB/T 18103—2000

表4、实木复合地板的尺寸偏差

公称厚度与平均厚度t之差绝对值≤0.5mm;厚度最大值tmax与最小值tmin之差≤0.5imm求

公称长度1.≤1500mm时,t,与每个测量值l㎡之差绝对值≤1.0mm公称长度l.>1500mm时、l。与每个测量值lm之差绝对值≤2.0mm公称宽度w,与平均宽度w.之差绝对值≤0.1mm宽度最大值wmx与最小值min之差≤0.2mmYnx≤0.2mm

Srnx0.3mm/m

宽度方向凸翘曲度f≤0.20%:宽度方向凹翘曲度f%≤0.15%长度方向凸翘曲度f≤1.00%:长度方向凹翘曲度斤≤0.50%拼装离缝平均值0.≤0.15mm

拼装离缝最大值0max≤0.20mm

拼装高度差平均值ha≤0.10mm

拼装高度差最大值hmax≤.0.15mm5.5理化性能指标

5.5.1浸渍剥离

5.5.1.1实木复合地板的浸渍剥离见表5。5.5.1.2浸渍剥离检验按6.3.2规定进行。5.5.1.3合格试件数大于等于5块时,判为合格,否则判为不合格。5.5.2静曲强度和弹性模量

5.5.2.1实本复合地板的静曲强度和弹性模量见表5。5.5.2.2静曲强度和弹性模量检验按6.3.4规定进行。5.5.2.3六个试件静曲强度的算术平均值达到标准规定值,且最小值不小于标准规定值的80%,判为合格,否则判为不命格,

5.5.2.4六个试件弹性模量的算术平均值达到标准规定值,判为合格,否则判为不合格。5.5.3含水率

5.5.3.1实木复合地板的含水率见表5。含水率检验按6.3.3规定进行。

5. 5. 3.21

个试件含水率的算术平均值达到标准规定值,判为合格,否则判为不合格。5.5.4漆膜附着力

5.5.4.1实木复合地板的漆膜附着力见表5。5.5.4.2

漆膜附着力检验按6.3.5规定进行。试件漆膜附着力符合表5要求,判为合格,否则判为不合格,5.5.5表面耐磨

实木复合地板的表面耐磨见表5。表面耐磨检验按6.3.6规定进行。试件表面耐磨磨耗值达到标准规定值,且表面漆膜未磨透,判为合格,否则判为不合格。5.5.5.3

5.5.6表面耐污染

实木复合地板的表面耐污染见表5。5. 5. 6. 2

表面耐污染检验按6.3.7规定进行。GB/T18103--2000

5.5.6.3试件表面耐污染达到标准规定值,判为合格,否则判为不合格。5.5.7甲醛释放量

5.5.7.1实木复合地板的甲醛释放量见表5。5.5.7.2甲醛释放量检验按6.3.8规定进行。5.5.7.3两个试件甲醛释放量的算术平均值达到标准规定值,判为合格,否则判为不合格。表5实木复合地板的理化性能指标检验项目

浸溃剥离

静曲强度

弹性模量

含水率

漆膜附着力

表面耐磨

表面耐污染

甲醛释放量

6检验和检验方法

6.1规格尺寸检验

6.1.1计量器具

g/100 r

mg/100g

每-边的任一胶层开胶的累计长度不超过该胶层长度的1/3(3mm以下不计)

≥4000

割痕及割痕交叉处允许有少量断续剥落≤0.08,且漆膜未磨透

无污染痕迹

≤0.15.且漆膜未磨透

A类:≤9;B类:>9~40

6.1.1.1钢卷尺,长度3m,精度为1.0mm。6.1.1.2钢板尺,精度为0.5mm。6.1.1.3千分尺,精度为0.01mm。6.1.1.4游标卡尺,精度为0.02mm。6.1.1.5塞尺,精度为0.01mm。

6.1.1.6直角尺,精度为0.02mm/300mm。6.1.2检验方法和结果表示

6.1.2.1长度(1)

地板的长度尺寸是指地板面层的净长度,长度1在地板宽度方向两边且距地板边20mm处用钢卷尺测量,精确至1.0mm,见图1。长度(1)测量图

单位:mm

6.1.2.2宽度(w)

地板的宽度尺寸是指地板面层的净宽度,宽度ze在地板长度方向两边且距地板边20mm以及地板长中心处用游标卡尺测量,精确至0.02mm,见图2。+2

6.1.2.3厚度(t)

GB/T 181032000

图2宽度()测量图

单位:mm

厚度t在地板的四角及地板长边中点且距地板边部20mm处用干分尺测量,精确至0.01mm,见图3。

单位:mm

图3厚度(t)测量图

6.1.2.4直角度()

直角尺的--边紧靠地板的长边,用塞尺测量直角尺另一边与地板端头的最大距离9mx,精确至0.01mm,见图4。

图4直角度(g)测量图

6.1.2.5边缘不直度(s)

沿地板长度方向,用1m长钢板尺紧靠地板相邻的两角,用塞尺测板边与钢板尺之闻最火弦隔smax,精确至0.01mm,见图5。

6.1.2.6翘曲度(f)

GB/T18103--2000

图5边缘不直度(s)测量图

将地板凹面向上放置在水平试验台面上,用钢板尺紧靠地板两长边,用塞尺量取最大弦高,精确至0.1mm。最大弦高与实测宽度之比即为宽度方向翘曲度f,以百分数表示,精确至0.01%,测量位置为长边任意对应部位;用细钢丝绳紧靠地板两端边,用塞尺量取最大弦高,精确至0.1mm。最大弦高与实测长度之比即为长度方向翘曲度f,以百分数表示,精确至0.01%,测量位置为端边任意对应部位,见图6。

图6长度方向翘曲度(f)测量图

6.1.2.7拼装离缝(o)和高度差(h)将10块地板按图7所示紧密拼装放置于平整的水平试验台上,用塞尺测量图7所示18个点的拼装缝隙o和高度差h,精确至0.01mm。分别计算平均值,精确至0.01mm。图7拼装离缝(o)和高度差(h)测量图6.2外观质量检验条件

按GB/T15104--1994中6.2.1。

6.3理化性能检验

6.3.1试件制作、试件尺寸和数量的规定6.3.1.1样本及试样应在生产后存放24h以上的产品中抽取。6.3.1.2在样本中随机抽取二块地板作为试样。试件制取位置、尺寸规格及数量按图8和表6要求进行。

GB/T18103—2000

图8部分试件制取示意图

6.3.1.3制取三层结构实木复合地板试件需注意如下事项:a)制取漫溃剥离试件时,试件表面只允许一条拼接线,且拼接线应尽量居中。b)制取静曲强度和弹性模量试件时,应避开试件表面缺陷,且试件的宽度必须在--个规格料的宽度内。

表6实木复合地板理化性能试件

检验项目

没溃剥离

含水率

静强度

弹性模量

漆模附着力

表面醚磨

表面耐污染

甲醛释放量

试件尺寸,mm

75.0×75.0

75.0×75.0

250.0×50.0

250.0×50.0

长250

100.0×100.0

20.0×20.0

试件数量,块

约330g

注:试件的边弟应平直,无崩边。长、宽允许偏差为士0.5mm。6.3.2浸渍剥离

6.3.2.1原理

试件经漫溃、干燥,由于湿胀与干缩给胶层以应力,根据胶层是否发生剥离及剥离的程度判断其胶合性能。

仪器和量具

a)恒温水浴槽.温度可调节范围为30℃~100(.精度为1C;b)空气对流干燥箱,温度可控范围103C士2C;c)游标卡尺,精度为0.02mm;

d)钢板尺,精度为0.5mm。

6.3.2.3试件按6.3.1规定制取。6.3.2.4试验方法

实木复合地板漫渍剥离试验处理条件:将试件放置在70℃土3的热水中漫渍2h,取出后置于60C3C的干燥箱中干燥3h。浸渍试件时应将试件全部浸没在热水之中,6.3.2.5试验结果的计算和表示

a)仔细观察试件胶层有无剥离和分层现象。b)用钢板尺分别测量试件每个胶层各边剥离部分的长度,若一边的剥离部分分为儿段则应累积相加(3mm以下不计),精确至1 mm。()在测量中,由木材缺陷如开裂、节子等引起的剥离部分不视为剥离。6.3.3含水率

6.3.3.1实木复合地板含水率的测定方法按GB/T17657—1999中4.3进行,测试四个试件。6.3.3.2被测试样的含水率为四个试件含水率的算术平均值,精确至0.1%6.3.4静曲强度和弹性模量

GB/T 18103--2000

6.3.4.1实木复合地板静曲强度和弹性模量检验的测定方法按GB/T17657—1999中4.9规定进行,跨距为200mm,测试六个试件。

6.3.4.2测试实木复合地板时,应避开缺陷。6.3.4.3被测试样的静曲强度为六个试件静曲强度的算术平均值,精确至0.1MPa。6.3.4.4找出六个试件静曲强度的最小值。6.3.4.5被测试样的弹性模量为六个试件弹性模量的算术平均值,精确至1MPa。6.3.5漆膜附着力

6.3.5.1漆膜附着力试验按GB/T4893.4进行。6.3.6表面耐磨性能

6.3.6.1原理

测定产品表面漆膜与一定粒度的研磨轮在相对摩擦一定转数后,表面磨失量及保留漆膜的能力。6.3.6.2仪器和工具

a)Table型或同等的磨耗试验机;b)天平,感为0.001g;

c)砂布,1800/3;

d)研磨轮按GB/T15102--1994附录A;e)脱脂纱布。

6.3.6.3试件按6.3.1规定进行制取。6.3.6.4试验步骤

a)按附录A制作研磨轮,将粘好砂布后的研磨轮在相对湿度为65%士5%,温度为20℃士2℃条件下放置24h以上,备用。

b)用脱脂纱布将试件表面擦净并称重,精确到1mg。若试件的厚度影响到研磨轮支架的水平度,应将试件锯薄。

c)将试件装饰面向上安装在磨耗试验机上,并将研磨轮安装在支架上,在每个接触面受力为4.9N士0.2N条件下磨耗100转,取下试件,除去表面附灰称量,精确至1mg。6.3.6.5结果计算与表示

磨耗值按式(1)计算:

式中:F---—磨耗值,g/100r;G—试件磨前质量,g;

G,—试件磨后质量·g。

记录磨耗值并目测试件表面漆膜状况。6.3.7表面耐污染

6.3.7.1表面耐污染性能检验按GB/T17657--1999中4.37中方法2进行。6.3.8甲醛释放量

6.3.8.1甲醛释放量检验按GB/T17657—1999中4.11进行。6.3.8.2被测试样的甲醛释放量为两个试件甲醛释放量的算术平均值,精确至1mg/100g。7检验规则

7.1检验分类

产品检验分出厂检验和型式检验。7.1.1出厂检验包括:

(1)

a)外观质量检验;

b)规格尺寸检验;

GB/T 18103—2000

c)理化性能中的含水率、漫渍剥离和甲醛释放量检验。7.1.2型式检验包括第5章表1、表4、表5所列的全部检验项目。7.2同-一班次、同一规格、同一类产品叫做一批。7.3抽样方法和判定原则

7.3.1实木复合地板的产品质量检验应在同批产品中按规定抽取试样,并对所抽取试样逐一检验,试样均按块计数。

7.3.2规格尺寸检验

7.3.2.1厚度偏差、面层净长偏差、面层净宽偏差、直角度、边缘不直度和翘曲度采用GB/T2828中的二次抽样方案,检查水平为1,合格质量水平为4.0,详见表7。表7

批量范阁

~150

151280

281~500

501~1200

1 201~3 200

规格尺寸抽样方案

样本大小

累计样本大小

合格判定数

不合格判定数

7.3.2.2拼装离缝、拼装高度差检验的样本数为十块,该十块样本从检验规格尺寸的同批产品中随机抽取,采用一次抽样方案。

7.3.3外观质量检验

7.3.3.1采用GB/T2828中的二次抽样方案,检查水平为I,合格质量水平为4.0,详见表8。7.3.3.2在一块地板上同时存在多种缺陷时,按影响产品等级最大的缺陷来判别。表8外观质量抽样方案

批量范围

151~28)

281~500

501~1200

12013 2001

第-·

样本大小

累计样本大小

合格判定数

不合格判定数

7.3.4理化性能检验

7.3.4.1理化性能捡验的抽样方案见表9,初检样本检验结果有某项指标不合格.允许进行复检47

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T3836.1-2021 爆炸性环境 第1部分:设备 通用要求

- GB/T42854-2023 民用飞机客户培训飞行模拟机通用技术规范

- GB/T228.1-2021 金属材料 拉伸试验 第1部分:室温试验方法

- GB/T1804-2000 一般公差 未注公差的线性和角度尺寸的公差

- GB/T14039-2002 液压传动 油液固体颗粒污染等级代号

- GB/T7534-1987 工业用挥发性有机液体沸程的测定

- GB/T14048.1-2023 低压开关设备和控制设备 第1部分:总则

- GB/T38627-2020 信息技术 实时定位 磁定位数据接口

- GB50752-2012 电子辐射工程技术规范

- GB/T15449-1995 管壳额定开关用场效应晶体管空白详细规范

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB/T19418-2003 钢的弧焊接头 缺陷质量分级指南

- GB8552-1987 电子器件详细规范 低功率非线绕固定电阻器 RJ13型金属膜固定电阻器评定水平E(可供认证用)

- GB5606.3-2005 卷烟 第3部分:包装、卷制技术要求及贮运

- GB50303-2015 建筑电气工程施工质量验收规范

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2