- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 9444-1988 铸钢件磁粉探伤及质量评级方法

标准号:

GB/T 9444-1988

标准名称:

铸钢件磁粉探伤及质量评级方法

标准类别:

国家标准(GB)

标准状态:

已作废-

发布日期:

1988-06-25 -

实施日期:

1989-03-01 -

作废日期:

2008-01-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

253.83 KB

替代情况:

被GB/T 9444-2007代替

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了铸钢件磁粉探伤的一般要求、人员资格、设备器材、探伤方法、质量等级的评定及探伤报告的编写。本标准适用于导磁钢铸件表面及近表面缺陷的检验和质量评级。当磁场强度等于2.4kA/m时,材料中磁感应强度大于1T的铸钢称为导磁钢。 GB/T 9444-1988 铸钢件磁粉探伤及质量评级方法 GB/T9444-1988

部分标准内容:

中华人民共和国国家标准

铸钢件磁粉探伤及质评级方法

The methods for magnetic particle testing and forspecifying quality levels of steel castings1主题内容与适用范围

UDC 621.741. 4

:620. 179. 1

GB 9444--88

本标准规定了铸钢件磁粉探伤的一般要求、人员资格、设备器材、探伤方法、质量等级的评定及探伤报告的编写。

本标准适用于导磁钢铸件表面及近表面缺陷的检验和质量评级。当磁场强度等于2.4kA/m时,材料中磁感应强度大于1T的铸钢称为导磁钢。2引用标准

GB3721磁粉探伤机

ZBJ04006钢铁材料的磁粉探伤方法3—般要求

3.1使用本标准时,供需双方必须规定:a.

铸钢件的检验区域;

检验所使用的A型标准试片的规格,铸钢件质量的合格等级。允许对同一铸钢件的不同检验区域规定各自的合格等级。同一个检验区域允许对线性和点线性缺陷、非线性缺陷规定各自的合格等级。3.2如无特殊规定,本标准按以下要求执行:a.

不允许利用剩磁法检验;

b.不允许只在一个方向磁化和检验,c.

不需要退磁。

4人员资格

4.1铸钢件磁粉探伤人员应取得主管资格鉴定机关颁发的磁粉探伤等级人员的资格证,并从事与其等级相应的工作。

4.2铸钢件磁粉探伤人员应具有铸钢材料、铸造缺陷、铸钢工艺等基本知识。4.3铸钢件磁粉探伤人员应无色盲,近距离视力或矫正后近距离视力不得低于1.0。5探伤器材

5.1设备

5.1.1磁粉探伤设备应符合GB3721的规定。允许按被检验铸钢件的形状、尺寸,选择适用的磁化设备。

磁化设备应每半年校验一次,磁化电流值相对于额定值的改变量不得大于10%5.1.2

国家标准厨1988-06-25批准

1989-03-01实施

5.2磁粉

5.2.1不论哪类磁粉,应能被磁铁吸引。GB9444—88

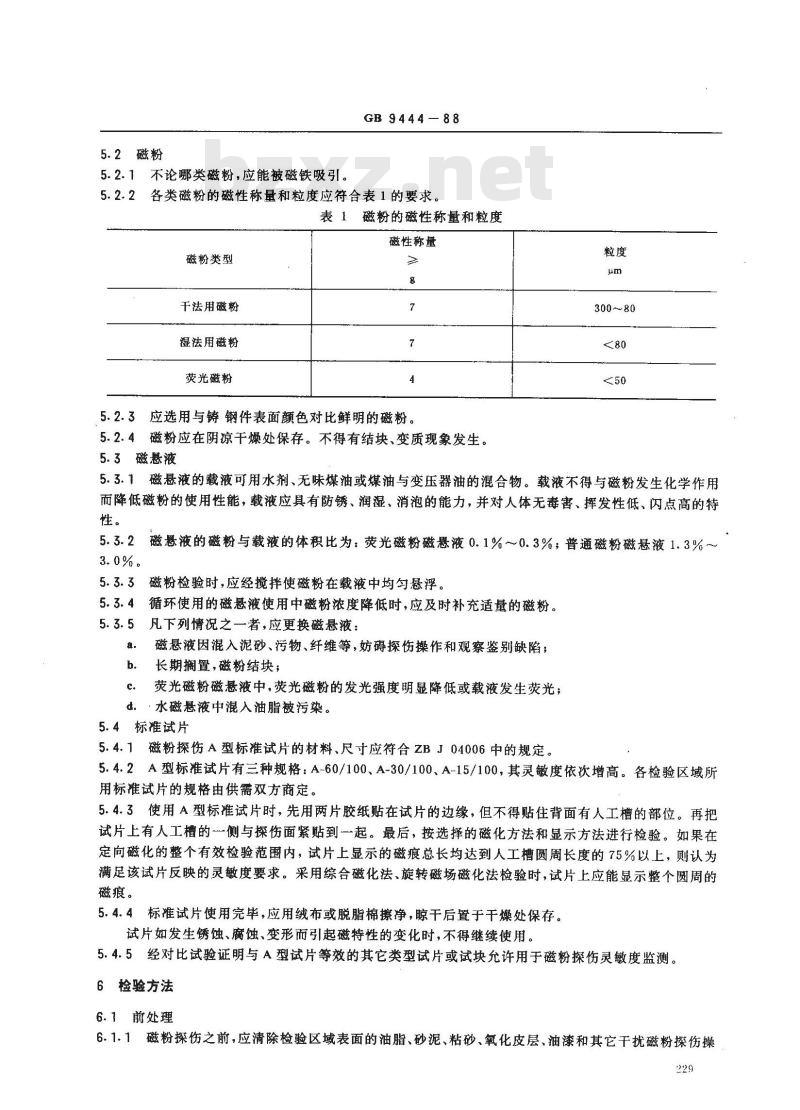

5.2.2各类磁粉的磁性称量和粒度应符合表1的要求。表1磁粉的磁性称量和粒度

磁性称量

磁粉类型

干法用磁粉

湿法用磁粉

荧光磁粉

5.2.3应选用与铸钢件表面颜色对比鲜明的磁粉。5.2.4磁粉应在阴凉干燥处保存。不得有结块、变质现象发生。5.3磁悬液

300~80

5.3.1磁悬液的载液可用水剂、无味煤油或煤油与变压器油的混合物。载液不得与磁粉发生化学作用而降低磁粉的使用性能,载液应具有防锈、润湿、消泡的能力,并对人体无毒害、挥发性低、闪点高的特性。

5.3.2磁悬液的磁粉与载液的体积比为:荧光磁粉磁悬液0.1%~0.3%;普通磁粉磁悬液1.3%~3.0%。

5.3.3磁粉检验时,应经搅拌使磁粉在载液中均匀悬浮。5.3.4循环使用的磁悬液使用中磁粉浓度降低时,应及时补充适量的磁粉。5.3.5凡下列情况之一者,应更换磁悬液:磁悬液因混入泥砂、污物、纤维等,妨碍探伤操作和观察鉴别缺陷;a.

b.长期搁置,磁粉结块;

荧光磁粉磁悬液中,荧光磁粉的发光强度明显降低或载液发生荧光;c

d。·水磁悬液中混入油脂被污染。5.4标准试片

5.4.1磁粉探伤A型标准试片的材料、尺寸应符合ZBJ04006中的规定。5.4.2A型标准试片有三种规格:A-60/100、A-30/100、A-15/100,其灵敏度依次增高。各检验区域所用标准试片的规格由供需双方商定。5.4.3使用A型标准试片时,先用两片胶纸贴在试片的边缘,但不得贴住背面有人工槽的部位。再把试片上有人工槽的一侧与探伤面紧贴到一起。最后,按选择的磁化方法和显示方法进行检验。如果在定向磁化的整个有效检验范围内,试片上显示的磁痕总长均达到人工槽圆周长度的75%以上,则认为满足该试片反映的灵敏度要求。采用综合磁化法、旋转磁场磁化法检验时,试片上应能显示整个圆周的磁痕。

5.4.4标准试片使用完毕,应用绒布或脱脂棉擦净,晾干后置于干燥处保存。试片如发生锈蚀、腐蚀、变形而引起磁特性的变化时,不得继续使用。5.4.5经对比试验证明与A型试片等效的其它类型试片或试块允许用于磁粉探伤灵敏度监测。6检验方法

6.1前处理

6.1.1磁粉探伤之前,应清除检验区域表面的油脂、砂泥、粘砂、氧化皮层、油漆和其它干扰磁粉探伤操229

作和磁痕辨别的物质。

GB9444—88

6.1.2铸钢件表面可以通过喷丸、喷砂、打磨或机械加工,达到相应的表面粗糙度。表2列出了各质量等级要求的表面粗糙度 Ra的最大值。6.1.3为增强磁痕与表面的反差,允许在检验区域涂布反差增强剂。6.1.4干法检验时,铸钢件探伤表面应是干燥的。6.2磁化

常用的磁化方法有:通电法、穿棒法、支杆法、磁轭法、线圈法、感应电流法、综合磁化法、旋转磁场磁化法。

6.2.1考虑铸钢件的形状、最易发生缺陷的方向和磁化的方向、仪器设备条件等,选用合适的磁化方法。

6.2.2连续法显示时,不论用哪种磁化方法,都必须使用标准试片试验,达到要求的灵敏度后,方可进行铸钢件的检验。

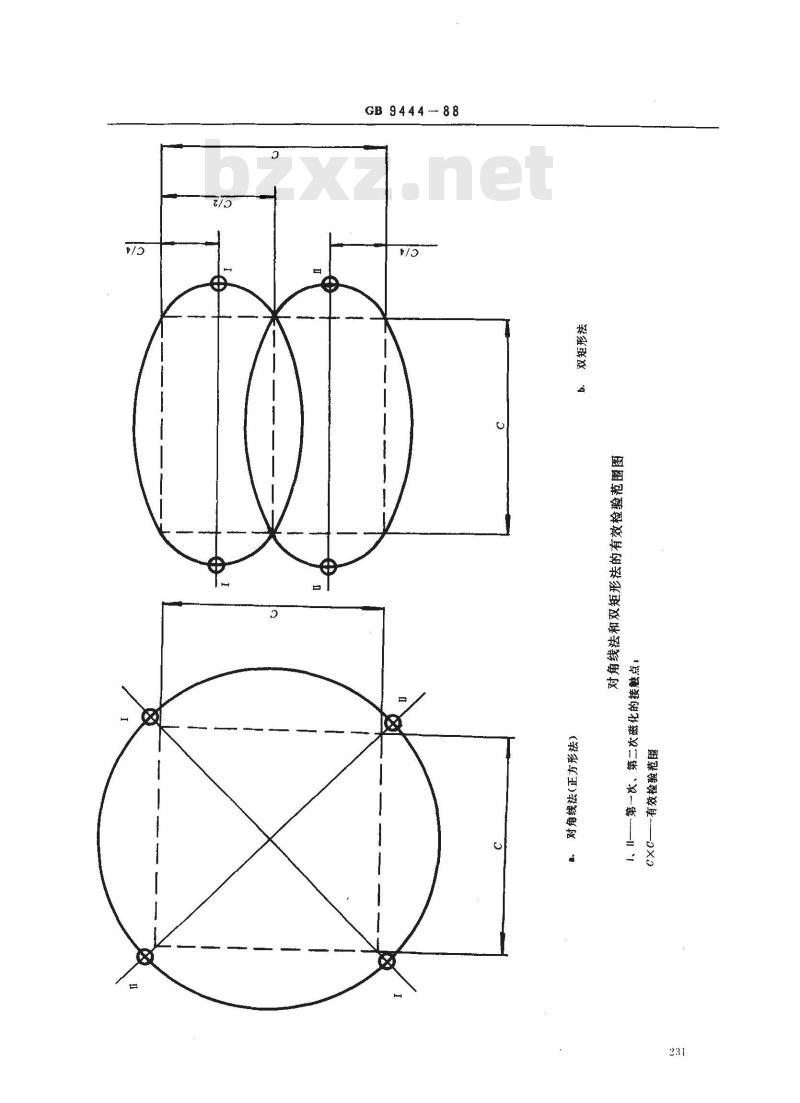

6.2.3除综合磁化法和转磁场磁化法外,一般应在相互垂直的两个方向施加磁场。采用支杆法、磁轭法分段磁化时,可用对角线法确定其有效检验范围。如供需双方商定只在一个方向磁化和检验,则只在规定的方向施加磁场。采用支杆法、磁轭法分段磁化时,可用双矩形法确定其有效检验范围。对角线法和双矩形法的有效检验范围见下图。6.2.4铸钢件的磁粉探伤区域,应由各次局部磁化检验的有效检验范围完全覆盖而不得遗漏。6.2.5为防止磁粉探伤时烧损铸钢件表面,可以选用不直接通电的磁化方法,如磁轭法、穿棒法等。如采用支杆法检验,应先将支杆触头与表面紧密接触,再接通电流。通电完毕之后,最后移开触头。6.3显示

6.3.1允许用湿法或干法施加磁粉,进行缺陷磁痕显示。般采用连续法。只有满足如下要求时,方可采用剩磁法:

GB 9444-88

GB9444—88

a.铸钢件材料的最大剩磁应等于或大于0.8T,矫顽磁力应等于或大于0.8kA/m;b.磁化时,应使铸钢件接近或达到磁饱和,磁化磁场强度应等于或大于8kA/m;c.要求发现任何延伸方向缺陷的铸钢件,必须在相互垂直的两个方向分别完成磁粉检验的全过程操作,不得使用综合磁化法或旋转磁场磁化法磁化;d.必须经供需双方同意。

6.3.2连续法湿法显示,在磁化的同时,用浇淋或喷洒的方式施加磁悬液。磁悬液应能在检验表面缓缓流过。施加磁悬液结束后,应再进行一两次磁化。磁化之前,用磁悬液润湿检验表面,有助于缺陷磁痕的迅速显示。为避免磁悬液在坑凹处积存,可使铸钢件倾斜,或用弱气流吹出积存的磁悬液。6.3.3连续法干法显示,在磁化之前或磁化的同时,用喷撒或散落的方式施加干磁粉。磁粉应撒布均匀。如在磁化过程中施加干磁粉,施加磁粉结束后,应再进行一两次磁化。磁化过程中,用微弱气流吹拂检验部位或轻微振动铸钢件,有利于磁粉移动。干法显示不得在有强大气流或大风场所进行。6.3.4剩磁法湿法或干法显示,在铸钢件磁化之后进行。剩磁法施加磁悬液或干磁粉的方式与连续法相同,湿法显示还可以将铸钢件浸入磁悬液施加磁粉。铸钢件磁化后应尽快进行显示,并且不得接触高温、撞击敲打或接近强磁场。6.4观察

6.4.1一般用目视观察。为了判断细小缺陷磁痕,可借助放大镜观察。6.4.2使用非荧光磁粉时,在可见光下进行观察。检验表面可见光的照度应不小于5001x。使用荧光磁粉时,必须在紫外线灯下观察。检验表面紫外线灯的辐射照度应不小于8W/m。紫外线波长范围应在330~400nm,中心波长为365nm。6.4.3观察时,应对磁痕的真伪做出正确的判断。伪磁痕显示可以因以下原因发生:磁写、材料导磁率的急剧改变、划痕、棱缘、表面附着物等。可通过仔细检查铸钢件外观、重复检验或退磁后重新检验来辨别。必要时,也可以利用渗透检验或金相检验来辨别磁痕显示的真伪。6.5退磁

6.5.1经磁粉探伤的铸钢件如果在以后的生产工序中不能有效地消除剩磁而影响其加工、测试或使用,必须进行退磁。要求进行退磁的铸钢件,应由供需双方规定,并在探伤报告中说明。6.5.2退磁时,将铸钢件置于方向交替反向、强度逐渐降低至零的磁场中来完成。6.5.3退磁后应对剩磁进行测试,以确定退磁的效果。7质量等级

7.1质量等级的应用

铸钢件质量等级系指交货时的铸钢件质量等级。允许焊补的铸钢件在焊补后,仍采用本标准的规定进行检验和评级。7.2缺陷类型

按磁粉探伤时缺陷显示磁痕的尺寸和分布,将缺陷分为三类:线性缺陷、非线性缺陷、点线性缺陷。7.2.1缺陷磁痕的长度L与宽度之比等于或大于3,该缺陷为线性缺陷,以符号L㎡表示。线性缺陷的长度L为该缺陷磁痕的最大长度距离值。7.2.2缺陷磁痕的长度L与宽度1.之比小于3,该缺陷为非线性缺陷,以符号Sm表示。非线性缺陷的长度L为该缺陷磁痕的最大长度距离值。非线性缺陷的面积为该缺陷的长度尺寸和与长度相垂直方向的最大缺陷磁痕尺寸之积。

7.2.3凡缺陷磁痕间距小于2mm的三个或更多个缺陷形成的缺陷群,不论各个缺陷磁痕的大小和类型,被视为一个缺陷。围绕这个缺陷群磁痕的周界为这个缺陷群的缺陷范围。232

GB9444-88

当缺陷范围的长度L和宽度之比等于或大于3,称为点线性缺陷,以符号Am表示。点线性缺陷的长度L为这个缺陷范围的最大长度距离值。当缺陷范围的长度L与宽度1之比小于3,该缺陷为非线性缺陷,仍以符号Sm表示。其面积等于缺陷范围的长度尺寸和与长度相垂直方向的缺陷范围的最大尺寸之积。7.2.4不论缺陷磁痕长度大小,凡具有连贯趋势而间距小于2mm的两条线性缺陷,视为一个点线性缺陷(Am)。其长度L等于该缺陷磁痕最大长度距离值。间距小于2mm的两个非线性缺陷、一个线性缺陷和一个非线性缺陷、两个没有连贯趋势的线性缺陷,均分别以两个单独的缺陷计。7.3评定

7.3.1评定框

以边长分别为105mm和148mm的矩形作为评定框。将评定框分别置于铸钢件磁粉探伤显示的线性缺陷和点线性缺陷、非线性缺陷最严重的位置,计算评定框内缺陷的尺寸。处于评定框边线上的缺陷,只计算框内部分的尺寸。7.3.2不予考虑的缺陷

各级不予考虑的缺陷最大尺寸应符合表2的规定。小于或等于不予考虑的缺陷最大尺寸的各种类型缺陷,均不计入评定框内的总尺寸。7.3.3质量等级的划分

铸钢件磁粉探伤的质量等级分为七级,见表2。线性缺陷和点线性缺陷、非线性缺陷应按表2的规定分别评级。对于铸钢件同一检验区域,允许分别规定线性缺陷和点线性缺陷、非线性缺陷不同的合格等级。如未分别规定,某质量等级的铸钢件则要求线性和点线性缺陷、非线性缺陷均满足该级的要求。7.3.4非线性缺陷的评级

根据非线性缺陷磁痕最长方向的尺寸和评定框内非线性缺陷磁痕的总面积或个数,按表2评定等级。

7.3.5线性缺陷和点线性缺陷的评级按铸钢件的厚度。,根据线性缺陷、点线性缺陷磁痕长度以及评定框内缺陷的总长度,按表28.

评定等级;~

质量等级

表面粗糙度最大 R值

不考虑的缺陷最大尺寸

最大长度免费标准下载网bzxz

非线性缺陷

框内最大总面

积或缺陷个数

铸钢件厚度

线性缺陷和点线

性缺陷的最大长

度、总长度

应用范围

GB 9444- 88

表2铸钢件磁粉探伤的质量等级

线性或点

线性、总长

10 mm*

200 mm

10|16101828182543

1827182745274067

4510151020301530453045|754570115航空或航天用铸钢件,

精密铸造铸钢件;特殊

应用铸钢件

其它铸钢件,根据使用状况和表面粗糙度状况,选择质量等级

线性缺陷和点线性缺陷凡被确认为裂纹,则为不合格。7.3.6实用中评定框的改变

如检验区域的边长小于105 mm,允许用以这个检验区域边长为短边前面积仍与评定框面积(15540mm)相等的矩形作为评定框。7.3.7缺陷总长度和总面积的折算如检验区域的面积小于评定框的面积,应按二者面积之比,以正比例对各级允许的非线性缺陷的总个数或面积、线性和点线性缺陷的总长度予以折算。但是,折算值分别以各级非线性缺陷允许2个或最大长度的平方值、线性缺陷的最大长度值为下限。个数折算按四舍五入取整数计。7.4缺陷的记录

7.4.1按铸钢件质量等级要求属于不合格的所有缺陷磁痕的类型、位置和大小,应予记录。7.4.2记录缺陷磁痕可用透明胶纸粘贴、照相或绘图方法。采用绘图方法时,不予考虑的缺陷可不绘出。

8探伤报告

磁粉探伤报告应包括以下内容:委托探伤的单位、探伤报告编号、签发探伤报告的日期;a.

铸钢件的名称、编号、材质、热处理状态、探伤面的表面状况、检验区域的厚度;b.

磁粉探伤使用的设备型号、磁化方法、显示方法、使用的A型标准试片规格和代用试片的类如果采用剩磁法、只在一个方向磁化探伤或铸钢件检验后已退磁,应在报告中说明;231

GB9444-88

在铸钢件草图上,标明检验区域和评定框放置的位置,发现缺陷的类型、尺寸、位置;评定的质量等级及探伤结论;

探伤单位盖章,检验和审核人员签名。附加说明:

本标准由机械电子工业部提出。本标准由国家机械工业委员会上海材料研究所归口。本标准由国家机械工业委员会沈阳铸造研究所负责起草。235

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

铸钢件磁粉探伤及质评级方法

The methods for magnetic particle testing and forspecifying quality levels of steel castings1主题内容与适用范围

UDC 621.741. 4

:620. 179. 1

GB 9444--88

本标准规定了铸钢件磁粉探伤的一般要求、人员资格、设备器材、探伤方法、质量等级的评定及探伤报告的编写。

本标准适用于导磁钢铸件表面及近表面缺陷的检验和质量评级。当磁场强度等于2.4kA/m时,材料中磁感应强度大于1T的铸钢称为导磁钢。2引用标准

GB3721磁粉探伤机

ZBJ04006钢铁材料的磁粉探伤方法3—般要求

3.1使用本标准时,供需双方必须规定:a.

铸钢件的检验区域;

检验所使用的A型标准试片的规格,铸钢件质量的合格等级。允许对同一铸钢件的不同检验区域规定各自的合格等级。同一个检验区域允许对线性和点线性缺陷、非线性缺陷规定各自的合格等级。3.2如无特殊规定,本标准按以下要求执行:a.

不允许利用剩磁法检验;

b.不允许只在一个方向磁化和检验,c.

不需要退磁。

4人员资格

4.1铸钢件磁粉探伤人员应取得主管资格鉴定机关颁发的磁粉探伤等级人员的资格证,并从事与其等级相应的工作。

4.2铸钢件磁粉探伤人员应具有铸钢材料、铸造缺陷、铸钢工艺等基本知识。4.3铸钢件磁粉探伤人员应无色盲,近距离视力或矫正后近距离视力不得低于1.0。5探伤器材

5.1设备

5.1.1磁粉探伤设备应符合GB3721的规定。允许按被检验铸钢件的形状、尺寸,选择适用的磁化设备。

磁化设备应每半年校验一次,磁化电流值相对于额定值的改变量不得大于10%5.1.2

国家标准厨1988-06-25批准

1989-03-01实施

5.2磁粉

5.2.1不论哪类磁粉,应能被磁铁吸引。GB9444—88

5.2.2各类磁粉的磁性称量和粒度应符合表1的要求。表1磁粉的磁性称量和粒度

磁性称量

磁粉类型

干法用磁粉

湿法用磁粉

荧光磁粉

5.2.3应选用与铸钢件表面颜色对比鲜明的磁粉。5.2.4磁粉应在阴凉干燥处保存。不得有结块、变质现象发生。5.3磁悬液

300~80

5.3.1磁悬液的载液可用水剂、无味煤油或煤油与变压器油的混合物。载液不得与磁粉发生化学作用而降低磁粉的使用性能,载液应具有防锈、润湿、消泡的能力,并对人体无毒害、挥发性低、闪点高的特性。

5.3.2磁悬液的磁粉与载液的体积比为:荧光磁粉磁悬液0.1%~0.3%;普通磁粉磁悬液1.3%~3.0%。

5.3.3磁粉检验时,应经搅拌使磁粉在载液中均匀悬浮。5.3.4循环使用的磁悬液使用中磁粉浓度降低时,应及时补充适量的磁粉。5.3.5凡下列情况之一者,应更换磁悬液:磁悬液因混入泥砂、污物、纤维等,妨碍探伤操作和观察鉴别缺陷;a.

b.长期搁置,磁粉结块;

荧光磁粉磁悬液中,荧光磁粉的发光强度明显降低或载液发生荧光;c

d。·水磁悬液中混入油脂被污染。5.4标准试片

5.4.1磁粉探伤A型标准试片的材料、尺寸应符合ZBJ04006中的规定。5.4.2A型标准试片有三种规格:A-60/100、A-30/100、A-15/100,其灵敏度依次增高。各检验区域所用标准试片的规格由供需双方商定。5.4.3使用A型标准试片时,先用两片胶纸贴在试片的边缘,但不得贴住背面有人工槽的部位。再把试片上有人工槽的一侧与探伤面紧贴到一起。最后,按选择的磁化方法和显示方法进行检验。如果在定向磁化的整个有效检验范围内,试片上显示的磁痕总长均达到人工槽圆周长度的75%以上,则认为满足该试片反映的灵敏度要求。采用综合磁化法、旋转磁场磁化法检验时,试片上应能显示整个圆周的磁痕。

5.4.4标准试片使用完毕,应用绒布或脱脂棉擦净,晾干后置于干燥处保存。试片如发生锈蚀、腐蚀、变形而引起磁特性的变化时,不得继续使用。5.4.5经对比试验证明与A型试片等效的其它类型试片或试块允许用于磁粉探伤灵敏度监测。6检验方法

6.1前处理

6.1.1磁粉探伤之前,应清除检验区域表面的油脂、砂泥、粘砂、氧化皮层、油漆和其它干扰磁粉探伤操229

作和磁痕辨别的物质。

GB9444—88

6.1.2铸钢件表面可以通过喷丸、喷砂、打磨或机械加工,达到相应的表面粗糙度。表2列出了各质量等级要求的表面粗糙度 Ra的最大值。6.1.3为增强磁痕与表面的反差,允许在检验区域涂布反差增强剂。6.1.4干法检验时,铸钢件探伤表面应是干燥的。6.2磁化

常用的磁化方法有:通电法、穿棒法、支杆法、磁轭法、线圈法、感应电流法、综合磁化法、旋转磁场磁化法。

6.2.1考虑铸钢件的形状、最易发生缺陷的方向和磁化的方向、仪器设备条件等,选用合适的磁化方法。

6.2.2连续法显示时,不论用哪种磁化方法,都必须使用标准试片试验,达到要求的灵敏度后,方可进行铸钢件的检验。

6.2.3除综合磁化法和转磁场磁化法外,一般应在相互垂直的两个方向施加磁场。采用支杆法、磁轭法分段磁化时,可用对角线法确定其有效检验范围。如供需双方商定只在一个方向磁化和检验,则只在规定的方向施加磁场。采用支杆法、磁轭法分段磁化时,可用双矩形法确定其有效检验范围。对角线法和双矩形法的有效检验范围见下图。6.2.4铸钢件的磁粉探伤区域,应由各次局部磁化检验的有效检验范围完全覆盖而不得遗漏。6.2.5为防止磁粉探伤时烧损铸钢件表面,可以选用不直接通电的磁化方法,如磁轭法、穿棒法等。如采用支杆法检验,应先将支杆触头与表面紧密接触,再接通电流。通电完毕之后,最后移开触头。6.3显示

6.3.1允许用湿法或干法施加磁粉,进行缺陷磁痕显示。般采用连续法。只有满足如下要求时,方可采用剩磁法:

GB 9444-88

GB9444—88

a.铸钢件材料的最大剩磁应等于或大于0.8T,矫顽磁力应等于或大于0.8kA/m;b.磁化时,应使铸钢件接近或达到磁饱和,磁化磁场强度应等于或大于8kA/m;c.要求发现任何延伸方向缺陷的铸钢件,必须在相互垂直的两个方向分别完成磁粉检验的全过程操作,不得使用综合磁化法或旋转磁场磁化法磁化;d.必须经供需双方同意。

6.3.2连续法湿法显示,在磁化的同时,用浇淋或喷洒的方式施加磁悬液。磁悬液应能在检验表面缓缓流过。施加磁悬液结束后,应再进行一两次磁化。磁化之前,用磁悬液润湿检验表面,有助于缺陷磁痕的迅速显示。为避免磁悬液在坑凹处积存,可使铸钢件倾斜,或用弱气流吹出积存的磁悬液。6.3.3连续法干法显示,在磁化之前或磁化的同时,用喷撒或散落的方式施加干磁粉。磁粉应撒布均匀。如在磁化过程中施加干磁粉,施加磁粉结束后,应再进行一两次磁化。磁化过程中,用微弱气流吹拂检验部位或轻微振动铸钢件,有利于磁粉移动。干法显示不得在有强大气流或大风场所进行。6.3.4剩磁法湿法或干法显示,在铸钢件磁化之后进行。剩磁法施加磁悬液或干磁粉的方式与连续法相同,湿法显示还可以将铸钢件浸入磁悬液施加磁粉。铸钢件磁化后应尽快进行显示,并且不得接触高温、撞击敲打或接近强磁场。6.4观察

6.4.1一般用目视观察。为了判断细小缺陷磁痕,可借助放大镜观察。6.4.2使用非荧光磁粉时,在可见光下进行观察。检验表面可见光的照度应不小于5001x。使用荧光磁粉时,必须在紫外线灯下观察。检验表面紫外线灯的辐射照度应不小于8W/m。紫外线波长范围应在330~400nm,中心波长为365nm。6.4.3观察时,应对磁痕的真伪做出正确的判断。伪磁痕显示可以因以下原因发生:磁写、材料导磁率的急剧改变、划痕、棱缘、表面附着物等。可通过仔细检查铸钢件外观、重复检验或退磁后重新检验来辨别。必要时,也可以利用渗透检验或金相检验来辨别磁痕显示的真伪。6.5退磁

6.5.1经磁粉探伤的铸钢件如果在以后的生产工序中不能有效地消除剩磁而影响其加工、测试或使用,必须进行退磁。要求进行退磁的铸钢件,应由供需双方规定,并在探伤报告中说明。6.5.2退磁时,将铸钢件置于方向交替反向、强度逐渐降低至零的磁场中来完成。6.5.3退磁后应对剩磁进行测试,以确定退磁的效果。7质量等级

7.1质量等级的应用

铸钢件质量等级系指交货时的铸钢件质量等级。允许焊补的铸钢件在焊补后,仍采用本标准的规定进行检验和评级。7.2缺陷类型

按磁粉探伤时缺陷显示磁痕的尺寸和分布,将缺陷分为三类:线性缺陷、非线性缺陷、点线性缺陷。7.2.1缺陷磁痕的长度L与宽度之比等于或大于3,该缺陷为线性缺陷,以符号L㎡表示。线性缺陷的长度L为该缺陷磁痕的最大长度距离值。7.2.2缺陷磁痕的长度L与宽度1.之比小于3,该缺陷为非线性缺陷,以符号Sm表示。非线性缺陷的长度L为该缺陷磁痕的最大长度距离值。非线性缺陷的面积为该缺陷的长度尺寸和与长度相垂直方向的最大缺陷磁痕尺寸之积。

7.2.3凡缺陷磁痕间距小于2mm的三个或更多个缺陷形成的缺陷群,不论各个缺陷磁痕的大小和类型,被视为一个缺陷。围绕这个缺陷群磁痕的周界为这个缺陷群的缺陷范围。232

GB9444-88

当缺陷范围的长度L和宽度之比等于或大于3,称为点线性缺陷,以符号Am表示。点线性缺陷的长度L为这个缺陷范围的最大长度距离值。当缺陷范围的长度L与宽度1之比小于3,该缺陷为非线性缺陷,仍以符号Sm表示。其面积等于缺陷范围的长度尺寸和与长度相垂直方向的缺陷范围的最大尺寸之积。7.2.4不论缺陷磁痕长度大小,凡具有连贯趋势而间距小于2mm的两条线性缺陷,视为一个点线性缺陷(Am)。其长度L等于该缺陷磁痕最大长度距离值。间距小于2mm的两个非线性缺陷、一个线性缺陷和一个非线性缺陷、两个没有连贯趋势的线性缺陷,均分别以两个单独的缺陷计。7.3评定

7.3.1评定框

以边长分别为105mm和148mm的矩形作为评定框。将评定框分别置于铸钢件磁粉探伤显示的线性缺陷和点线性缺陷、非线性缺陷最严重的位置,计算评定框内缺陷的尺寸。处于评定框边线上的缺陷,只计算框内部分的尺寸。7.3.2不予考虑的缺陷

各级不予考虑的缺陷最大尺寸应符合表2的规定。小于或等于不予考虑的缺陷最大尺寸的各种类型缺陷,均不计入评定框内的总尺寸。7.3.3质量等级的划分

铸钢件磁粉探伤的质量等级分为七级,见表2。线性缺陷和点线性缺陷、非线性缺陷应按表2的规定分别评级。对于铸钢件同一检验区域,允许分别规定线性缺陷和点线性缺陷、非线性缺陷不同的合格等级。如未分别规定,某质量等级的铸钢件则要求线性和点线性缺陷、非线性缺陷均满足该级的要求。7.3.4非线性缺陷的评级

根据非线性缺陷磁痕最长方向的尺寸和评定框内非线性缺陷磁痕的总面积或个数,按表2评定等级。

7.3.5线性缺陷和点线性缺陷的评级按铸钢件的厚度。,根据线性缺陷、点线性缺陷磁痕长度以及评定框内缺陷的总长度,按表28.

评定等级;~

质量等级

表面粗糙度最大 R值

不考虑的缺陷最大尺寸

最大长度免费标准下载网bzxz

非线性缺陷

框内最大总面

积或缺陷个数

铸钢件厚度

线性缺陷和点线

性缺陷的最大长

度、总长度

应用范围

GB 9444- 88

表2铸钢件磁粉探伤的质量等级

线性或点

线性、总长

10 mm*

200 mm

10|16101828182543

1827182745274067

4510151020301530453045|754570115航空或航天用铸钢件,

精密铸造铸钢件;特殊

应用铸钢件

其它铸钢件,根据使用状况和表面粗糙度状况,选择质量等级

线性缺陷和点线性缺陷凡被确认为裂纹,则为不合格。7.3.6实用中评定框的改变

如检验区域的边长小于105 mm,允许用以这个检验区域边长为短边前面积仍与评定框面积(15540mm)相等的矩形作为评定框。7.3.7缺陷总长度和总面积的折算如检验区域的面积小于评定框的面积,应按二者面积之比,以正比例对各级允许的非线性缺陷的总个数或面积、线性和点线性缺陷的总长度予以折算。但是,折算值分别以各级非线性缺陷允许2个或最大长度的平方值、线性缺陷的最大长度值为下限。个数折算按四舍五入取整数计。7.4缺陷的记录

7.4.1按铸钢件质量等级要求属于不合格的所有缺陷磁痕的类型、位置和大小,应予记录。7.4.2记录缺陷磁痕可用透明胶纸粘贴、照相或绘图方法。采用绘图方法时,不予考虑的缺陷可不绘出。

8探伤报告

磁粉探伤报告应包括以下内容:委托探伤的单位、探伤报告编号、签发探伤报告的日期;a.

铸钢件的名称、编号、材质、热处理状态、探伤面的表面状况、检验区域的厚度;b.

磁粉探伤使用的设备型号、磁化方法、显示方法、使用的A型标准试片规格和代用试片的类如果采用剩磁法、只在一个方向磁化探伤或铸钢件检验后已退磁,应在报告中说明;231

GB9444-88

在铸钢件草图上,标明检验区域和评定框放置的位置,发现缺陷的类型、尺寸、位置;评定的质量等级及探伤结论;

探伤单位盖章,检验和审核人员签名。附加说明:

本标准由机械电子工业部提出。本标准由国家机械工业委员会上海材料研究所归口。本标准由国家机械工业委员会沈阳铸造研究所负责起草。235

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T26481-2022 工业阀门的逸散性试验

- GB/T17739.3-2004 技术图样与技术文件的缩微摄影 第3部分:35mm缩微胶片开窗卡

- GB11514-1989 职业性急性钒中毒诊断标准及处理原则

- GB/T6624-1995 硅抛光片表面质量目测检验方法

- GB/T12564-1990 光电倍增管总规范(可供认证用)

- GB10795-1989 食品添加剂呈味核苷酸二钠

- GB50753-2012 有色金属冶炼厂收尘设计规范

- GB/T41514-2022 钢结构货架使用安全与评估规范

- GB2649-1989 焊接接头机械性能试验取样方法

- GB/T2855.13-1990 冲模滑动导向模座 四导柱上模座

- GB4706.68-2003 家用和类似用途电器的安全 住宅用垂直运动车库门的驱动装置的特殊要求

- GB8083-1987 天然生胶标准橡胶取样

- GB/T5242-1985 硬质合金制品检验规则与试验方法

- GB/T16827-1997 中国标准刊号(ISSN部分)条码

- GB/T6609.25-2004 氧化铝化学分析方法和物理性能测定方法 松装密度的测定

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2