- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 9447-1988 焊接接头疲劳裂纹扩展速率试验方法

标准号:

GB/T 9447-1988

标准名称:

焊接接头疲劳裂纹扩展速率试验方法

标准类别:

国家标准(GB)

标准状态:

已作废-

发布日期:

1988-06-25 -

实施日期:

1989-03-01 -

作废日期:

2005-10-14 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

297.56 KB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了测定焊接接头疲劳裂纹扩展速率的试验方法。本标准适用于室温(15~35℃)及大气环境下测定金属材料熔化焊焊接接头(焊缝金属及热影响区)大于10-5/mm周的恒幅循环载荷下的疲劳裂纹扩展速率。在非室温、非大气环境下的焊接接头裂纹扩展速率试验,亦可参照本方法。 GB/T 9447-1988 焊接接头疲劳裂纹扩展速率试验方法 GB/T9447-1988

部分标准内容:

中华人民共和国国家标准

焊接接头疲劳裂纹扩展速率试验方法Test method for fatigue crack growthrates of welded joint?

主题内容及适用范围

本标准规定了测定焊接接头疲劳裂纹扩展速率的试验方法UDC 621. 791. 01

:620.186.4

GB9447—88

本标适用于室温(15~35℃)及大气环境下测定金属材料熔化焊焊接接头(焊缝金属及热影响区)大于10-5mm/周的恒幅循环载荷下的疲劳裂纹扩展速率。在非室温、非大气环境下的焊接接头裂纹扩展速率试验,亦可参照本方法。

引用标准

GB2651焊接接头拉伸试验方法。3 术语及定义

3.1循环

周期性载荷或应力的一个完整过程。3.2循环数(周)

载荷循环的次数。

3.3疲劳裂纹扩展速率da/dN(mm/周)教荷循环一次的疲劳裂纹扩展量。3.4应力强度因子K(MN/mz)

裂纹尖端附近区域弹性应力场强度的度量,在本方法中系指I型受载情况(1型即为张开型)。3.5计算裂纹长度a(mm)

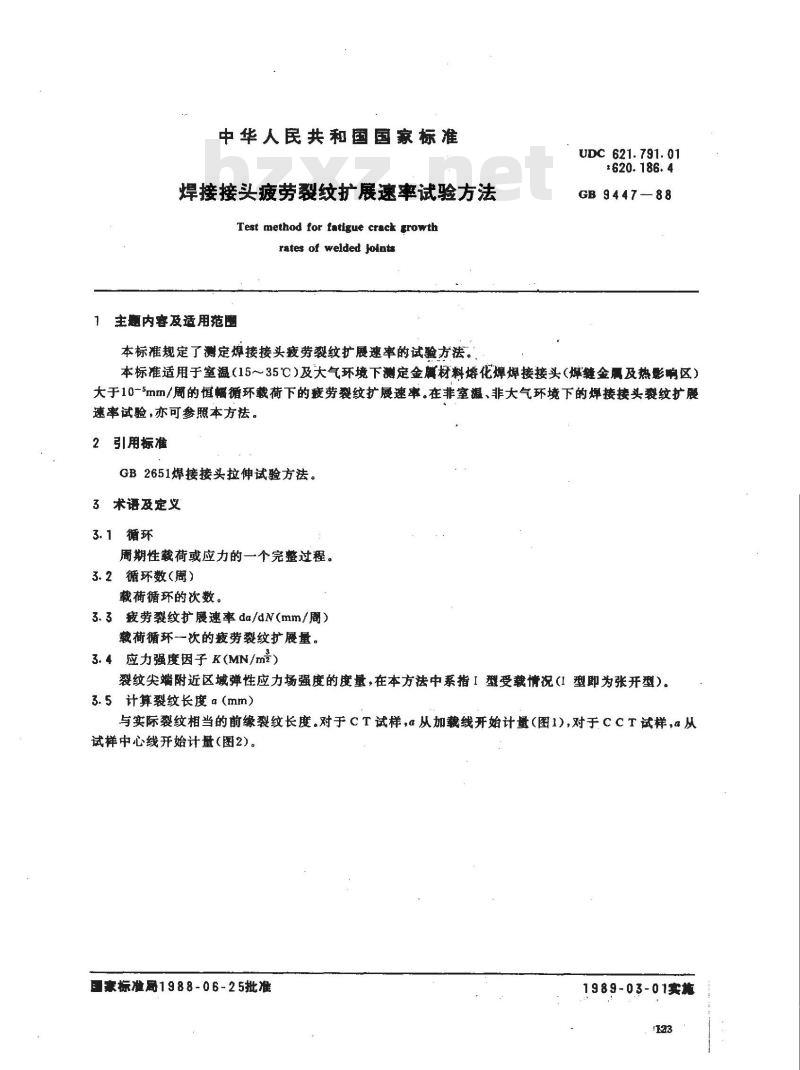

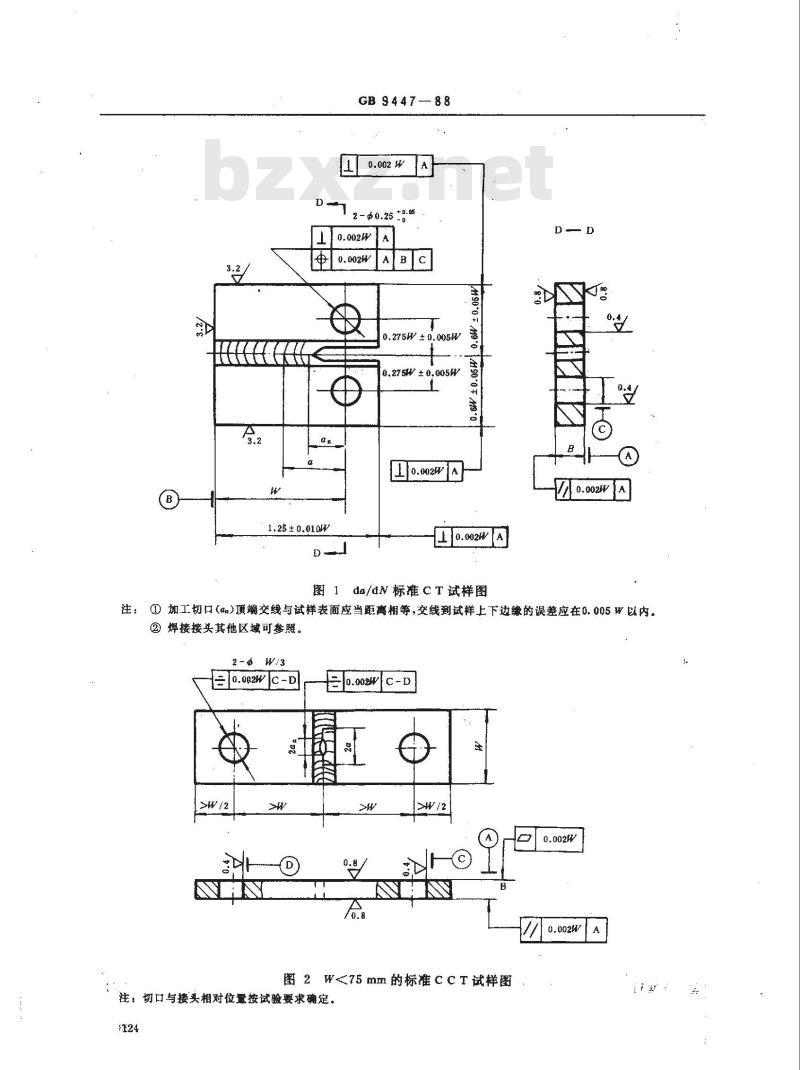

与实际裂纹相当的前缘裂纹长度。对于C T试样,α从加载线开始计量(图1),对于 C C T试样,a从试样中心线开始计量(图2)。

国家标准局1988-06-25批准

1989-03-01实放

蛋细量蛋

1.25±0.010W

GB9447--88

0.275W ±0.005W

0.275W±0.005W

图1da/dN标准CT试样图

A 0.002V 1A

①加工切口(an)顶端交线与试样表面应当距离相等,交线到试样上下边缘的误差应在0.005W以内。注:

②焊接接头其他区域可参照。

0.082Wc-D

E0.002WC-D

图2W<75mm的标准ccT试样图

注:切口与接头相对位昼按试验要求确定。124

3. 6最大载荷 Pmx(MN)

循环载荷的最大值。

3.7最小载荷pm(MN)

循环载荷的最小值。

3.8载荷变化范围 Ap(MN)

GB 9447—88

最大载荷与最小载荷差值,即Ap一PmaxPmin

3.9载荷比R

最小载荷与最大载荷之比,即R=Pmln/Pmar3.10最大应力强度因子Kmax(MN/m号)对应于最大载荷的应力强度因子;并随裂纹长度的增加而变化。3.11最小应力强度因子Kmm(MN/mz)对应于最小载荷的应力强度因子,当载荷比R小于零时取为零。3.12应力强度因子范围△K(MN/mz)最大与最小应力强度因子值之差。AK = Kmax — Knir

4试样

4.1试样型式

4.1.1标准CT(紧痿拉伸)试样,如图1所示。4.7.2标准C CT(中心裂纹拉伸)试样,如图2所示。4.1.3也可采用其他型式的试样,但必须有对应的应力强度因子标定。4.2取样

4.2.1在被检验的焊接试板或焊接构件上制取焊接接头(包括焊缝金属、热影响区、母材等)试样。如采用焊接试板,应注意同构件保持条件一致。4.2.2取样时,必须先用金相腐蚀剂显现出焊缝轮廊,以确定缺口位置,并有利于裂纹扩展过程的分析。

4.2.3焊接接头的疲劳裂纹扩展速率与试样裂纹面所在部位、取向及扩展方向有关,因此,试样必须注明裂纹面位于哪个区域【例如:焊缝金属、热影响区、母材(注明轧向)以及取向。4.2.4因试样中焊道沿厚度方向并不全部均匀。所以为达到4.2.3条要求,必须用沿厚度方向的两表面焊道位置数据一起考虑。

4.3试样尺寸

4.3.1试样厚度B

对于CT试样,推荐试样厚度B的范圃如下:W/20≤B≤W/4

厚试件也允许使用(例如B=

),但试样所得数据需要对裂纹走向作出曲率修正,修正规定见7.1对于 C C T试样,推荐的试样厚度上限为W/8。C C T试样的最小厚度的要求,是为了避免横向屈曲。

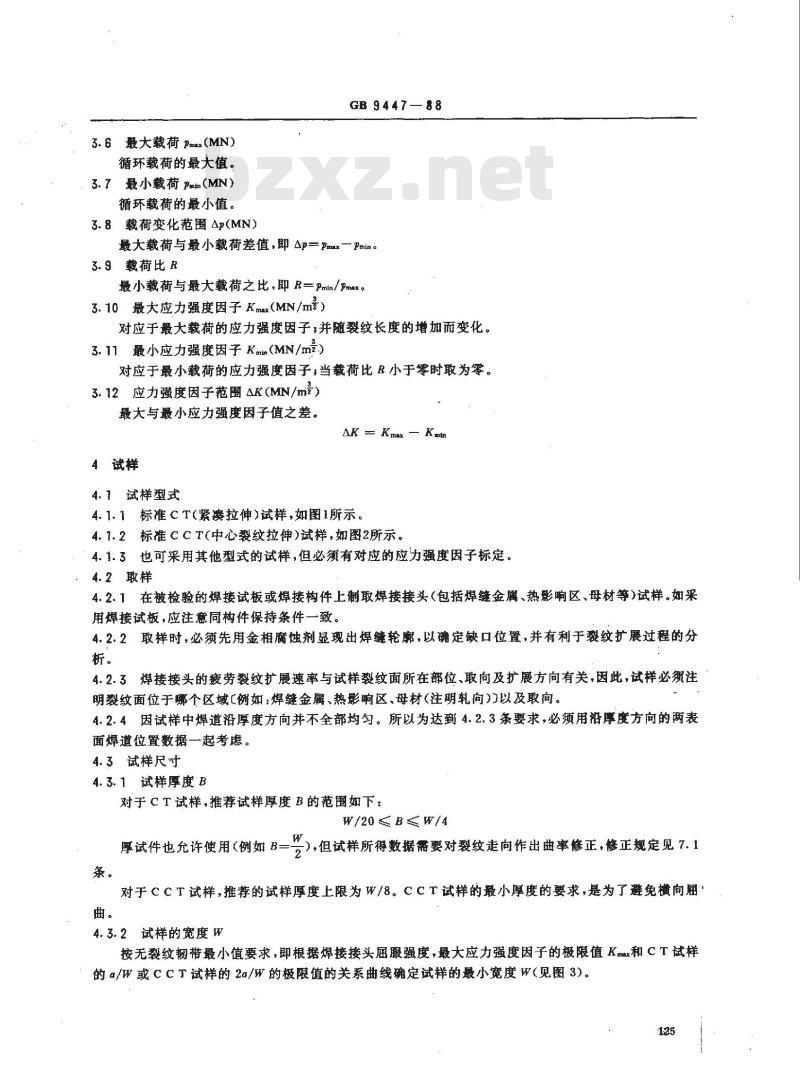

4.3.2试样的宽度W

按无裂纹韧带最小值要求,即根据焊接接头服强度,最大应力强度因子的极限值K和CT试样的a/W或CCT试样的2a/W的极限值的关系曲线确定试样的最小宽度W(见图3)。125

GB 9447—88

CT试样

CCT试样

A/W(C T试样)

2A/W(C C T 试样)

Kaex_)

图3标准da/dN试样尺寸标准化曲线图4.3.3CCT试样的工作长度L

4.3.3.1拉-拉加载

试样宽度W不大于75mm时,L为销钉孔心之间的距离,L≥2W;试样宽度W大于75mm时,L为销钉两端内侧一排螺栓孔间的距离,L≥1.5W。4.3.3.2拉-压加载

L为压板内边缘之间的距离,L≥1.2W。4.4试样切口及制备

4.4.1试样切口

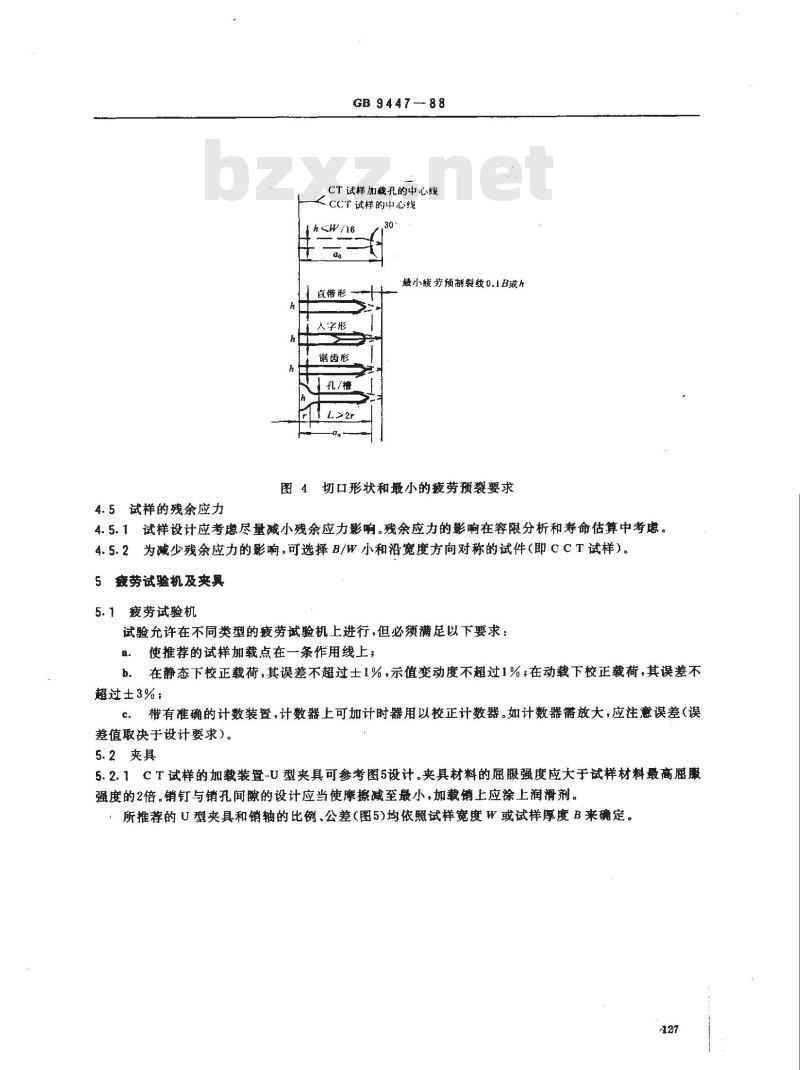

CT试样的切口长度a,应不小于0.2W;CCT试样,中心切口长度2an应不小于1.5倍的中心孔径。4.4.2切口制备

试样切口可通过铣切、线切割和其它方法加工而成。图4中给出了各种不同的切口几何形状。电火花加工的切口根部曲率半径p不大于0.1mm。铣切的人字形切口及其它加工的切口的根部曲率半径p.不大于0.25mm。

4.5试样的残余应力

GB 9447-88

CT试样加载孔的中心线

CCT试样的中心线

+hw/16

直带形

人字形

锯齿形

+孔/槽

最小羧劳预制裂纹0.1B或h

图4切口形状和最小的疲劳预裂要求4.5.1试样设计应考虑尽量减小残余应力影响。残余应力的影响在容限分析和寿命估算中考虑。4.5.2为减少残余应力的影响,可选择B/W小和沿宽度方向对称的试件(即CCT试样)。5瘫劳试验机及夹具

5.1疫劳试验机

试验允许在不同类型的疲劳试验机上进行,但必须满足以下要求:a.

使推荐的试样加载点在一条作用线上;b。在静态下校正载荷,其误差不超过士1%,示值变动度不超过1%;在动载下校正载荷,其误差不超过士3%;

c.带有准确的计数装置,计数器上可加计时器用以校正计数器。如计数器需放大,应注意误差(误差值取决于设计要求)。

5.2夹具

5.2.1CT试样的加载装置-U型夹具可参考图5设计。夹具材料的屈服强度应大于试样材料最高屈服强度的2倍。销钉与销孔间隙的设计应当使摩擦减至最小,加载销上应涂上润滑剂。所推荐的U型夹具和销轴的比例、公差(图5)均依照试样宽度W或试样厚度B来确定。127

GB9447—88

ZHAS20

图5CT试样的U型锁孔夹具

中o.25w-

5.2.2C·CT试样的加载装置一凹形夹具参考图6设计,为限制弯曲,薄板试验必须采用约束导板。夹具夹紧形式随试样宽度W和加载条件变化。5.2.2.1拉-拉加载,试件宽度W大于75mm时,采用多排螺栓夹紧,若试样宽度小于等于75mm时,可采用单个销子加载。也可以采用试验机的液压夹具加载。5.2.2.2拉-压加载时采用压板夹紧,夹紧力由液压和机械楔形系统提供。128

尺寸表

齿隙游移自由连接

GB 9447—88

图6用于夹紧100mm宽CcT试样

的栓和凹箍夹具装配实践图

夹具校准,应保证加载系统有良好的同心度和足够的刚度。6试验程序

6.1试验前的准备

6.1.1试样测量

试验前应用精度为0.01 mm的量具在试样的韧带区三点处测量厚度,取平均值。用精度不低于0.001W的量具在试样裂纹所在截面附近测量宽度。6.1. 2试验前应对切口进行清理。6.2预制疲劳裂纹

6.2.1对预制症劳裂纹使用载荷的要求W

6.2.1.1原则上采用试验载荷预制疲劳裂纹,考虑到焊接接头的组织不均匀性,难于给出切口尖端确切的屈服应力,并考虑到加速疲劳裂纹的形成,预制疲劳裂纹所使用的初级载荷可高于试验载荷,并逐级降载至试验载荷,降载率不得高于20%。6.21.2为防止试验中的瞬变效应,每一级加载范围应使裂纹长度扩展量不小于(3/元)(K/00.2)2,其中Kmx为上一级载荷最后的最大应力强度因子Km值,00.2为焊接接头的屈服强度。129.

6.2.2预制疫劳裂纹可使用任意频率。6.2.3对预制疲劳裂纹长度要求

GB9447—88

6.2.3.1疲劳预制裂纹长度均不得小于0.1B和h(图4)。6.2.3.2对预制疲劳裂纹长度测量中的要求见6.3.1及6.3.2条。6.3疲劳裂纹扩展试验

6.3.1裂纹长度测量

裂纹长度测量可以采用自测或其他间接方法(柔度法等)测定。裂纹长度用目测时:对于B/W小于等于0.15的试样,需要在试样的单面测量裂纹长度,对于B/W大于0.15的试样,则需在试样的前、后两面进行测量。随后计算时要用这些测量结果的平均值(CT试样应取两个数的平均值;CCT试样取四个数的平均值)。6.3.2裂纹长度测量精度

6.3.2.1用目测测量裂纹长度时,应将试样磨光。为很好地分辨裂纹尖端可采用间接明装置。可在试验之前,沿试样的开裂方向在预定的部位上设置参考标记。可采用读数显微镜(20~50倍)测量裂纹长度,并利用参考标记消除由于读数显微镜的偶然运动而引起的潜在误差。如果在试样上贴附精度照像格榭或脂层刻度,则可直接采用具有所要分辩能力的任何放大装督供裂纹长度测量,6.3.2.2试验中任何一点前后表面裂纹长度测量值之差超过0.25B或左右两测裂纹长度测量值之差超过0.025W时,则该数据无效。6.3.2.3试验中任何一点与试样对称平面的偏离大于士5°,数据无效。6.3.3裂纹长度测量间距

6.3.3.1裂纹长度测量间距Aa应使da/dN对△K数据接近均匀分布,根据试样类型,推荐如下测量间距。

CT试样

对于0.25≤/W≤0.40

04≤0.04 W

0.40≤a/W≤0.604a≤0.02W

a/W≥0.604a≤0.01 W

CCT试样

对于2a/W0.604a≤0.03W

2a/W<0. 60 4 a≤0. 02 W

6.3.3.2任何情况下,最小的△a应为0.25mm或10倍于裂纹长度测量精度中的较大者。6. 3. 4对试验中断的要求:

原则上不许中断,若中断必须注意以下几点:中断时间应减至最小,一般不大于10mina.

b。如需停机观察,可加静载,静载值不应大于试验中最大载荷值;c.试验中要注意避免超载迟滞效应和恒载变现象。6.3.5试样数量

每组通常应保证有二块裂纹扩展区域相同的试样,但由于试验结果的置信度与试样的数量有关,因此,具体的试样数量取决于对试验结果的设计要求。7试验结果的处理和计算

7.1断口检查和裂纹曲率修正

7.1.1试验结束后进行金相检查,记录裂纹面所在区域。7.1.2在断口观查中,如果发现宏观可见的气孔、夹渣、未熔合、未焊透、裂纹等焊接缺陷时,在缺陷周围部分的裂纹扩展速率试验数据无效。130

GB 944788

7.1:3。检查断口表面,最好检查两个位置(预制疲劳裂纹和极限裂纹),以确定裂纹前缘曲率范圖。若裂纹缘线条明显,则沿厚度方向等分,取五点平均值确定裂纹长度,该长度同试验记录的相应裂纹长度之差即为曲率修正量。

7.1.4考虑与不考虑裂纹曲率修正量在任何裂纹长度上计算出的应力强度因子相差超过5%时,应采用修正量。

7.15:薄试件通常不需要作曲率修正。使用测以外的裂纹扩展测量技术时(照像法仍属于目测法),裂纹曲率修正一般已包括在标定技术内,故不必考虑曲率修正。7.1.6裂纹曲率修正量不一定是一个恒量,当它随裂纹扩展而单调增加或减少,则采用线性内插法餐正中间各点数据。

7.2应力强度因子范围AK的计算

7.2.1标准CT试样

式中aa/w

△ p(2 + a)

(0.886+4.64a—13.32a2+14.72a—5.6al)B~W(1 — α)3/2

a≥0.2上述关系式有效。

7.2.2标准 C C T试样

A K = (△P/B)

式中.

A p = Pmx - pmin(R ≥ 0)

A P = Pmax(R< 0)

α = 2a/w

注:△K计算中未包括残余应力和裂纹的闭合效应,这些问题在容限计算和寿命分析中考虑。7.3数据的有效性检验

标准 C T试件要求:

W - a ≥ 4/n(Kmx/00.2)2

标准 C C T 试件要求

W - 2a ≥ 1. 25Pmax/Bo0.2

在试样尺寸标准化曲线中(图3),数据点应位于标准化曲线之下。7.4推荐的数据处理程序

推荐的数据处理程序见附录A,在符合精度要求的条件下也可以采用其他方法。8试验报告

试验报告应包括下列内容:

+*+++-**( 1 )

(2)

8.1试样在焊接接头中取出的方位,如焊接接头是从焊接结构中取出,需给出结构中的方位并给出取样图。

8.2应按GB2651标给出熔敷金属和母材的常规机械性能。8.3接头的热处理制度和工艺参数。8.4试样的几何参数。试样中焊道的位置,包括焊道的宽度、厚度以及宏观形状,画出详图。8.5试验机型号,测量裂纹长度装置和精度,加载变量,包括载荷范围△P,载荷比R、加载颊率和波形。8.6环境影响参数,包括温度、环境介质、相对湿度以及整个试验期间各参数的最大偏差。8.7数据处理方法,包括疲劳裂纹曲率修正,确定da/dN和△K以及da/dN和△K关系的方法与所用计算程序。

GB944788

为了使预测寿命的方法与本方法所给出的数据条件一致,必须注明所得的数据是接头娜个区域(例如焊缝、母材或均值)。对残余应力考虑到怎样程度。当载荷比小于零时,应说明计算最小应力强度因子Kmn的方法。

8.8采用CT,CCT以外的试样时应给出应力强度因子标定曲线或公式。8.9建议试验结果列成图表。在双对数坐标纸上给出da/dN-△K曲线数据点时,为更好的比较敷据,可使横坐标(log△K)尺寸为纵坐标(log(da/N))尺寸的2~3倍。如要应用考虑了残余应力的Keff,则必须在图表中予以说明。

8.0任何引起反常数据现象均需说明。132

A1割线法

GB 9447—88

附 录A

推荐的数据处理方法

(参考件)

用于计算裂纹扩展速率的割线法,仅仅包括a一N曲线中两个相邻数据点直线斜率的计算法。它的计算公式可以表示为:

(da/dN)

是增量(ai+1一a)的平均速率,故平均裂纹长度a;=1/2(ai+1+a)用来计算△Ki。A2递增多项式法

Ni+1 - N.

用于计算da/dN的这种方法,包括建立拟合一组(2n十1)连续数据点的二次多项式(抛物线),式中n一般为1、2、3或4。(一般取2、3)局部拟合方程式如下:(N:-C)

(N,— Ci)

a = bo +

式中—1

bo、bi和b2是在4i-≤α≤a+区间按最小二乘法(即使裂纹长度观测值与拟合值之间的偏差平方最小)确定的回归参数。

a;值是对应N,的裂纹长度。

参数Ct-

计算困难。

(Ni--+Ni+,),C2-

(Ni+N-.)用于变换输人数据,以避免在确定回归参数时的数值N,时的裂纹扩展速率由(A2)抛物线方程求导得出即

(da/dN)a; = bi/CI + 2be(N; — Ch)/C利用N;的拟合裂纹长度a,计算与da/dN值对应的△K值。上述递增多项式法的计算机程序允许使用各种语言程序。推荐采用七点递增多项式。

附录B

始于焊接缺陷裂纹扩展量的估算方法(参考件)

对于一般钢材的焊接结构,缺陷尺寸同所在构件断面的宽度W的比值很小,可以假设成无穷大板,在缺乏裂纹扩展速率试验值的情况下,裂纹扩展使焊接缺陷的扩大,推荐下列表达式进行估算。B1板厚贯通缺陷

an = 1= 5.5 × 10-12(A.n)r’aaN其中为有效应力范围,可以写成Ag=Aa+0.5Agb(单位kgf/mm2),bzxZ.net

为拉伸应力范围:

A为弯曲应力范围;

40为N=0时缺陷尺寸的半长,

GB 9 4 47 -

an为N次循环扩大了的缺陷尺寸的半长,N为应力循环数。

B2深埋缺陷

1 - 5.5 X 10-12(Aoerr)4r*boN其中Aoen为有效应力范围,可以写成Aer = Ao,+0. 25A0b

bo为N=0时缺陷在板厚方向尺寸的半长b为N次循环后扩大了的缺陷尺寸的半长对应b=b的板宽方向的缺陷尺寸的半长a=a由下式给出+ bw3 - bo3)

B3衰面缺陷

对于浅表面缺陷bm用(B2)式,其中Aaet = Aor+ 0. 75Am

对于深表面缺陷a的计算用(B1)式。深浅表面缺陷的判别:当

b/a <(0. 98 + 0. 07R) -- (0. 06 + 0. 94R) b/t时为浅表面缺陷,反之为深表面缺陷。R = Aar/(AoAap)

为表面裂纹长度,b为表面裂纹厚度,为板材厚度。附加说明:

本标准由国家机械工业委员会提出。本标准由国家机械工业委员会哈尔滨焊接研究所负责归口并起草。本标准负责起草人张宝昌。

·(B4)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

焊接接头疲劳裂纹扩展速率试验方法Test method for fatigue crack growthrates of welded joint?

主题内容及适用范围

本标准规定了测定焊接接头疲劳裂纹扩展速率的试验方法UDC 621. 791. 01

:620.186.4

GB9447—88

本标适用于室温(15~35℃)及大气环境下测定金属材料熔化焊焊接接头(焊缝金属及热影响区)大于10-5mm/周的恒幅循环载荷下的疲劳裂纹扩展速率。在非室温、非大气环境下的焊接接头裂纹扩展速率试验,亦可参照本方法。

引用标准

GB2651焊接接头拉伸试验方法。3 术语及定义

3.1循环

周期性载荷或应力的一个完整过程。3.2循环数(周)

载荷循环的次数。

3.3疲劳裂纹扩展速率da/dN(mm/周)教荷循环一次的疲劳裂纹扩展量。3.4应力强度因子K(MN/mz)

裂纹尖端附近区域弹性应力场强度的度量,在本方法中系指I型受载情况(1型即为张开型)。3.5计算裂纹长度a(mm)

与实际裂纹相当的前缘裂纹长度。对于C T试样,α从加载线开始计量(图1),对于 C C T试样,a从试样中心线开始计量(图2)。

国家标准局1988-06-25批准

1989-03-01实放

蛋细量蛋

1.25±0.010W

GB9447--88

0.275W ±0.005W

0.275W±0.005W

图1da/dN标准CT试样图

A 0.002V 1A

①加工切口(an)顶端交线与试样表面应当距离相等,交线到试样上下边缘的误差应在0.005W以内。注:

②焊接接头其他区域可参照。

0.082Wc-D

E0.002WC-D

图2W<75mm的标准ccT试样图

注:切口与接头相对位昼按试验要求确定。124

3. 6最大载荷 Pmx(MN)

循环载荷的最大值。

3.7最小载荷pm(MN)

循环载荷的最小值。

3.8载荷变化范围 Ap(MN)

GB 9447—88

最大载荷与最小载荷差值,即Ap一PmaxPmin

3.9载荷比R

最小载荷与最大载荷之比,即R=Pmln/Pmar3.10最大应力强度因子Kmax(MN/m号)对应于最大载荷的应力强度因子;并随裂纹长度的增加而变化。3.11最小应力强度因子Kmm(MN/mz)对应于最小载荷的应力强度因子,当载荷比R小于零时取为零。3.12应力强度因子范围△K(MN/mz)最大与最小应力强度因子值之差。AK = Kmax — Knir

4试样

4.1试样型式

4.1.1标准CT(紧痿拉伸)试样,如图1所示。4.7.2标准C CT(中心裂纹拉伸)试样,如图2所示。4.1.3也可采用其他型式的试样,但必须有对应的应力强度因子标定。4.2取样

4.2.1在被检验的焊接试板或焊接构件上制取焊接接头(包括焊缝金属、热影响区、母材等)试样。如采用焊接试板,应注意同构件保持条件一致。4.2.2取样时,必须先用金相腐蚀剂显现出焊缝轮廊,以确定缺口位置,并有利于裂纹扩展过程的分析。

4.2.3焊接接头的疲劳裂纹扩展速率与试样裂纹面所在部位、取向及扩展方向有关,因此,试样必须注明裂纹面位于哪个区域【例如:焊缝金属、热影响区、母材(注明轧向)以及取向。4.2.4因试样中焊道沿厚度方向并不全部均匀。所以为达到4.2.3条要求,必须用沿厚度方向的两表面焊道位置数据一起考虑。

4.3试样尺寸

4.3.1试样厚度B

对于CT试样,推荐试样厚度B的范圃如下:W/20≤B≤W/4

厚试件也允许使用(例如B=

),但试样所得数据需要对裂纹走向作出曲率修正,修正规定见7.1对于 C C T试样,推荐的试样厚度上限为W/8。C C T试样的最小厚度的要求,是为了避免横向屈曲。

4.3.2试样的宽度W

按无裂纹韧带最小值要求,即根据焊接接头服强度,最大应力强度因子的极限值K和CT试样的a/W或CCT试样的2a/W的极限值的关系曲线确定试样的最小宽度W(见图3)。125

GB 9447—88

CT试样

CCT试样

A/W(C T试样)

2A/W(C C T 试样)

Kaex_)

图3标准da/dN试样尺寸标准化曲线图4.3.3CCT试样的工作长度L

4.3.3.1拉-拉加载

试样宽度W不大于75mm时,L为销钉孔心之间的距离,L≥2W;试样宽度W大于75mm时,L为销钉两端内侧一排螺栓孔间的距离,L≥1.5W。4.3.3.2拉-压加载

L为压板内边缘之间的距离,L≥1.2W。4.4试样切口及制备

4.4.1试样切口

CT试样的切口长度a,应不小于0.2W;CCT试样,中心切口长度2an应不小于1.5倍的中心孔径。4.4.2切口制备

试样切口可通过铣切、线切割和其它方法加工而成。图4中给出了各种不同的切口几何形状。电火花加工的切口根部曲率半径p不大于0.1mm。铣切的人字形切口及其它加工的切口的根部曲率半径p.不大于0.25mm。

4.5试样的残余应力

GB 9447-88

CT试样加载孔的中心线

CCT试样的中心线

+hw/16

直带形

人字形

锯齿形

+孔/槽

最小羧劳预制裂纹0.1B或h

图4切口形状和最小的疲劳预裂要求4.5.1试样设计应考虑尽量减小残余应力影响。残余应力的影响在容限分析和寿命估算中考虑。4.5.2为减少残余应力的影响,可选择B/W小和沿宽度方向对称的试件(即CCT试样)。5瘫劳试验机及夹具

5.1疫劳试验机

试验允许在不同类型的疲劳试验机上进行,但必须满足以下要求:a.

使推荐的试样加载点在一条作用线上;b。在静态下校正载荷,其误差不超过士1%,示值变动度不超过1%;在动载下校正载荷,其误差不超过士3%;

c.带有准确的计数装置,计数器上可加计时器用以校正计数器。如计数器需放大,应注意误差(误差值取决于设计要求)。

5.2夹具

5.2.1CT试样的加载装置-U型夹具可参考图5设计。夹具材料的屈服强度应大于试样材料最高屈服强度的2倍。销钉与销孔间隙的设计应当使摩擦减至最小,加载销上应涂上润滑剂。所推荐的U型夹具和销轴的比例、公差(图5)均依照试样宽度W或试样厚度B来确定。127

GB9447—88

ZHAS20

图5CT试样的U型锁孔夹具

中o.25w-

5.2.2C·CT试样的加载装置一凹形夹具参考图6设计,为限制弯曲,薄板试验必须采用约束导板。夹具夹紧形式随试样宽度W和加载条件变化。5.2.2.1拉-拉加载,试件宽度W大于75mm时,采用多排螺栓夹紧,若试样宽度小于等于75mm时,可采用单个销子加载。也可以采用试验机的液压夹具加载。5.2.2.2拉-压加载时采用压板夹紧,夹紧力由液压和机械楔形系统提供。128

尺寸表

齿隙游移自由连接

GB 9447—88

图6用于夹紧100mm宽CcT试样

的栓和凹箍夹具装配实践图

夹具校准,应保证加载系统有良好的同心度和足够的刚度。6试验程序

6.1试验前的准备

6.1.1试样测量

试验前应用精度为0.01 mm的量具在试样的韧带区三点处测量厚度,取平均值。用精度不低于0.001W的量具在试样裂纹所在截面附近测量宽度。6.1. 2试验前应对切口进行清理。6.2预制疲劳裂纹

6.2.1对预制症劳裂纹使用载荷的要求W

6.2.1.1原则上采用试验载荷预制疲劳裂纹,考虑到焊接接头的组织不均匀性,难于给出切口尖端确切的屈服应力,并考虑到加速疲劳裂纹的形成,预制疲劳裂纹所使用的初级载荷可高于试验载荷,并逐级降载至试验载荷,降载率不得高于20%。6.21.2为防止试验中的瞬变效应,每一级加载范围应使裂纹长度扩展量不小于(3/元)(K/00.2)2,其中Kmx为上一级载荷最后的最大应力强度因子Km值,00.2为焊接接头的屈服强度。129.

6.2.2预制疫劳裂纹可使用任意频率。6.2.3对预制疲劳裂纹长度要求

GB9447—88

6.2.3.1疲劳预制裂纹长度均不得小于0.1B和h(图4)。6.2.3.2对预制疲劳裂纹长度测量中的要求见6.3.1及6.3.2条。6.3疲劳裂纹扩展试验

6.3.1裂纹长度测量

裂纹长度测量可以采用自测或其他间接方法(柔度法等)测定。裂纹长度用目测时:对于B/W小于等于0.15的试样,需要在试样的单面测量裂纹长度,对于B/W大于0.15的试样,则需在试样的前、后两面进行测量。随后计算时要用这些测量结果的平均值(CT试样应取两个数的平均值;CCT试样取四个数的平均值)。6.3.2裂纹长度测量精度

6.3.2.1用目测测量裂纹长度时,应将试样磨光。为很好地分辨裂纹尖端可采用间接明装置。可在试验之前,沿试样的开裂方向在预定的部位上设置参考标记。可采用读数显微镜(20~50倍)测量裂纹长度,并利用参考标记消除由于读数显微镜的偶然运动而引起的潜在误差。如果在试样上贴附精度照像格榭或脂层刻度,则可直接采用具有所要分辩能力的任何放大装督供裂纹长度测量,6.3.2.2试验中任何一点前后表面裂纹长度测量值之差超过0.25B或左右两测裂纹长度测量值之差超过0.025W时,则该数据无效。6.3.2.3试验中任何一点与试样对称平面的偏离大于士5°,数据无效。6.3.3裂纹长度测量间距

6.3.3.1裂纹长度测量间距Aa应使da/dN对△K数据接近均匀分布,根据试样类型,推荐如下测量间距。

CT试样

对于0.25≤/W≤0.40

04≤0.04 W

0.40≤a/W≤0.604a≤0.02W

a/W≥0.604a≤0.01 W

CCT试样

对于2a/W0.604a≤0.03W

2a/W<0. 60 4 a≤0. 02 W

6.3.3.2任何情况下,最小的△a应为0.25mm或10倍于裂纹长度测量精度中的较大者。6. 3. 4对试验中断的要求:

原则上不许中断,若中断必须注意以下几点:中断时间应减至最小,一般不大于10mina.

b。如需停机观察,可加静载,静载值不应大于试验中最大载荷值;c.试验中要注意避免超载迟滞效应和恒载变现象。6.3.5试样数量

每组通常应保证有二块裂纹扩展区域相同的试样,但由于试验结果的置信度与试样的数量有关,因此,具体的试样数量取决于对试验结果的设计要求。7试验结果的处理和计算

7.1断口检查和裂纹曲率修正

7.1.1试验结束后进行金相检查,记录裂纹面所在区域。7.1.2在断口观查中,如果发现宏观可见的气孔、夹渣、未熔合、未焊透、裂纹等焊接缺陷时,在缺陷周围部分的裂纹扩展速率试验数据无效。130

GB 944788

7.1:3。检查断口表面,最好检查两个位置(预制疲劳裂纹和极限裂纹),以确定裂纹前缘曲率范圖。若裂纹缘线条明显,则沿厚度方向等分,取五点平均值确定裂纹长度,该长度同试验记录的相应裂纹长度之差即为曲率修正量。

7.1.4考虑与不考虑裂纹曲率修正量在任何裂纹长度上计算出的应力强度因子相差超过5%时,应采用修正量。

7.15:薄试件通常不需要作曲率修正。使用测以外的裂纹扩展测量技术时(照像法仍属于目测法),裂纹曲率修正一般已包括在标定技术内,故不必考虑曲率修正。7.1.6裂纹曲率修正量不一定是一个恒量,当它随裂纹扩展而单调增加或减少,则采用线性内插法餐正中间各点数据。

7.2应力强度因子范围AK的计算

7.2.1标准CT试样

式中aa/w

△ p(2 + a)

(0.886+4.64a—13.32a2+14.72a—5.6al)B~W(1 — α)3/2

a≥0.2上述关系式有效。

7.2.2标准 C C T试样

A K = (△P/B)

式中.

A p = Pmx - pmin(R ≥ 0)

A P = Pmax(R< 0)

α = 2a/w

注:△K计算中未包括残余应力和裂纹的闭合效应,这些问题在容限计算和寿命分析中考虑。7.3数据的有效性检验

标准 C T试件要求:

W - a ≥ 4/n(Kmx/00.2)2

标准 C C T 试件要求

W - 2a ≥ 1. 25Pmax/Bo0.2

在试样尺寸标准化曲线中(图3),数据点应位于标准化曲线之下。7.4推荐的数据处理程序

推荐的数据处理程序见附录A,在符合精度要求的条件下也可以采用其他方法。8试验报告

试验报告应包括下列内容:

+*+++-**( 1 )

(2)

8.1试样在焊接接头中取出的方位,如焊接接头是从焊接结构中取出,需给出结构中的方位并给出取样图。

8.2应按GB2651标给出熔敷金属和母材的常规机械性能。8.3接头的热处理制度和工艺参数。8.4试样的几何参数。试样中焊道的位置,包括焊道的宽度、厚度以及宏观形状,画出详图。8.5试验机型号,测量裂纹长度装置和精度,加载变量,包括载荷范围△P,载荷比R、加载颊率和波形。8.6环境影响参数,包括温度、环境介质、相对湿度以及整个试验期间各参数的最大偏差。8.7数据处理方法,包括疲劳裂纹曲率修正,确定da/dN和△K以及da/dN和△K关系的方法与所用计算程序。

GB944788

为了使预测寿命的方法与本方法所给出的数据条件一致,必须注明所得的数据是接头娜个区域(例如焊缝、母材或均值)。对残余应力考虑到怎样程度。当载荷比小于零时,应说明计算最小应力强度因子Kmn的方法。

8.8采用CT,CCT以外的试样时应给出应力强度因子标定曲线或公式。8.9建议试验结果列成图表。在双对数坐标纸上给出da/dN-△K曲线数据点时,为更好的比较敷据,可使横坐标(log△K)尺寸为纵坐标(log(da/N))尺寸的2~3倍。如要应用考虑了残余应力的Keff,则必须在图表中予以说明。

8.0任何引起反常数据现象均需说明。132

A1割线法

GB 9447—88

附 录A

推荐的数据处理方法

(参考件)

用于计算裂纹扩展速率的割线法,仅仅包括a一N曲线中两个相邻数据点直线斜率的计算法。它的计算公式可以表示为:

(da/dN)

是增量(ai+1一a)的平均速率,故平均裂纹长度a;=1/2(ai+1+a)用来计算△Ki。A2递增多项式法

Ni+1 - N.

用于计算da/dN的这种方法,包括建立拟合一组(2n十1)连续数据点的二次多项式(抛物线),式中n一般为1、2、3或4。(一般取2、3)局部拟合方程式如下:(N:-C)

(N,— Ci)

a = bo +

式中—1

bo、bi和b2是在4i-≤α≤a+区间按最小二乘法(即使裂纹长度观测值与拟合值之间的偏差平方最小)确定的回归参数。

a;值是对应N,的裂纹长度。

参数Ct-

计算困难。

(Ni--+Ni+,),C2-

(Ni+N-.)用于变换输人数据,以避免在确定回归参数时的数值N,时的裂纹扩展速率由(A2)抛物线方程求导得出即

(da/dN)a; = bi/CI + 2be(N; — Ch)/C利用N;的拟合裂纹长度a,计算与da/dN值对应的△K值。上述递增多项式法的计算机程序允许使用各种语言程序。推荐采用七点递增多项式。

附录B

始于焊接缺陷裂纹扩展量的估算方法(参考件)

对于一般钢材的焊接结构,缺陷尺寸同所在构件断面的宽度W的比值很小,可以假设成无穷大板,在缺乏裂纹扩展速率试验值的情况下,裂纹扩展使焊接缺陷的扩大,推荐下列表达式进行估算。B1板厚贯通缺陷

an = 1= 5.5 × 10-12(A.n)r’aaN其中为有效应力范围,可以写成Ag=Aa+0.5Agb(单位kgf/mm2),bzxZ.net

为拉伸应力范围:

A为弯曲应力范围;

40为N=0时缺陷尺寸的半长,

GB 9 4 47 -

an为N次循环扩大了的缺陷尺寸的半长,N为应力循环数。

B2深埋缺陷

1 - 5.5 X 10-12(Aoerr)4r*boN其中Aoen为有效应力范围,可以写成Aer = Ao,+0. 25A0b

bo为N=0时缺陷在板厚方向尺寸的半长b为N次循环后扩大了的缺陷尺寸的半长对应b=b的板宽方向的缺陷尺寸的半长a=a由下式给出+ bw3 - bo3)

B3衰面缺陷

对于浅表面缺陷bm用(B2)式,其中Aaet = Aor+ 0. 75Am

对于深表面缺陷a的计算用(B1)式。深浅表面缺陷的判别:当

b/a <(0. 98 + 0. 07R) -- (0. 06 + 0. 94R) b/t时为浅表面缺陷,反之为深表面缺陷。R = Aar/(AoAap)

为表面裂纹长度,b为表面裂纹厚度,为板材厚度。附加说明:

本标准由国家机械工业委员会提出。本标准由国家机械工业委员会哈尔滨焊接研究所负责归口并起草。本标准负责起草人张宝昌。

·(B4)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T26481-2022 工业阀门的逸散性试验

- GB/T17739.3-2004 技术图样与技术文件的缩微摄影 第3部分:35mm缩微胶片开窗卡

- GB11514-1989 职业性急性钒中毒诊断标准及处理原则

- GB/T6624-1995 硅抛光片表面质量目测检验方法

- GB/T12564-1990 光电倍增管总规范(可供认证用)

- GB/T25387.1-2021 风力发电机组 全功率变流器第1部分:技术条件

- GB/T41514-2022 钢结构货架使用安全与评估规范

- GB9656-1996 汽车用安全玻璃

- GB2649-1989 焊接接头机械性能试验取样方法

- GBJ67-1984 汽车库设计防火规范GBJ67-84

- GB/T4798.10-1991 电工电子产品应用环境条件导言

- GB/T5242-1985 硬质合金制品检验规则与试验方法

- GB/T16827-1997 中国标准刊号(ISSN部分)条码

- GB/T6609.25-2004 氧化铝化学分析方法和物理性能测定方法 松装密度的测定

- GB4766-1984 婚姻状况代码

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2