- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 7784-1987 机动往复泵试验方法

标准号:

GB/T 7784-1987

标准名称:

机动往复泵试验方法

标准类别:

国家标准(GB)

标准状态:

已作废-

发布日期:

1987-05-23 -

实施日期:

1989-01-01 -

作废日期:

2006-08-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

846.33 KB

替代情况:

被GB/T 7784-2006代替采标情况:

≈JIS B8311-76

部分标准内容:

1试验装置

1. 1一般要求

中华人民共和国国家标准

机动往复泵试验方法

Method of testing power reclprocating pump1.1.1泵的持出管路上应设置安全阀或其它超压保护装置,UDC 621. 651. D01. 4

GB 7784—87

1.1.2排出路允许承受的压力应与被试泵的最大排出压力相适应(最大排出压力应按被试的试验压力考虑)。

1.1.3吸入管路的各连接处不应泄漏,以防外界空气逊入管路。1.1.4排出管路上应设置足够大的空气室或其他脉动吸收装置,以保证压力表和流量测量仪表的指示值的变动范围符合测量要求。

1.1.5吸入性能试验时,当吸入压力低于大气压时,吸入管路上应设置足够大的真空容器或在指定的吸人高度下进行试验。不来用单纯调节吸入阻力的方法进行试验。1.1.6试验所用介质一般为0~50℃的清水或乳化液。在不宜用水或乳化液试验时,可按设计要求采用相应的介质或矿物油。如泵对试验介质有明确要求时,按协议进行。1.2试验装置的原理图见附录A(参考件)。2试验方法

2.1一般要求

2.1.1.试验应在符合第1章要求的试验装置上或在现场或流程上进行。2.1.2试验应在额定工况下进行。若达不到额定工况时,试验工况各参数值对额定值的允许偏差应符合表1的规定。

工况项日

某的排出压力

泵的啦入压力P

豪速或转速形

测盘值的充许

不低于额定值或使全压力不低于额定值偏

有效净正吸入压头(NPSH,)大于其额定值(NPSII.)额定值的+5%

2. 1. 3试验丁况与额定工况有偏差时,应按4. 1.2和 4. 4.3的规定换算。在额定电压、额定频率和泵负荷下的泵速即认为是额定泵速,不需进行换算,但在性能曲线上应给出泵速与压差的关系曲线。2.1.4凡需测量参数的试验,被测参数的测仪器、仪表指示值的允许波动范围应符台表2的规定。国家机械工业委员会1987-03-23批准1989-01-01实施

被测参数

排出压力pa

骏入压力力

流量Q

泵速或转速 n:

GB 7784--87

允许波动范围

被测参数

液体温度!

泵的输入功率 Pia

原动机的输入功率P4

注:1)当采用测量累计转速或泵速,计算转速或泵速时,则不受此限,允许波动范围

2.1.5试验时,确认泵运转达到稳定工况后所有仪表读数应同时读出和记录。每个被测参数的测量次数应不少于3次,取算术平均值为测量值。2.1-6试验数据及计算结果均应记入试验记录表,整理并绘出曲线。2.2测量精度

2.2.1试验中规定的测量误差范围是指测得的数据以及由这些数据算出的量的误差范围,它表示测得性能与实际性能之间的最大可能差异。详细的误差分析和计算方法见附录B(补充件)。2.2.2测量用器、仪表的系统课差应保证测定量的测量误差不人于表3的规定,且所有测量仪器仪表应在有效使用期内,并有计量部门或有关部门的鉴定合格证明。仪器,仪表系统误差应符合表3的规定。

泵输人功率

2.2.3总的误差限应符合表4的规定。测

泵输人功率

泵效率

2.3型式试验

型式和抽查试验

总的误差限

型式和抽查试验

型式试验的内容包括:试运转,连续运转试验,性能试验,调节性能试验,汽蚀性能试验,安全阅,溢流阀,调压阀试验,噪声试验以及必要时进行自吸性能试验。2. 3.1试运转

2.3.1.1.:试运转主要为检查装配质量并对泵进行跑合。2.3.1.2试运转包括空载试验、升载试验。空载试验应在进、出口管路阀门全开并输送液体的情况下进行,试验不少于0.5h,GB 7784-87

bh。升载试验应在额定泵速下,排出压力从常压逐渐上升到额定排出压力的过程中进行。额定排出压力大于5MPa的泵,可分四个压力等级进行升载试验。每种压力等级运转时间不少于15min。2.3.1.3试运转中泵的声响、振动、润滑、温升、泄漏和所有保护装置应正常。2.3-2连续运转试验

2.3.2.1连续运转试验应在试运转后,在额定压差和额定最大泵速下累计连续运转500h。试验期间,允许中途停机,以便检查运行情况,如遇有主要部件损坏需要更换时,则已完成的试验无效。2.3.2.2试验中应定时(·般为4~8h)记录流量、压力、泵速、功率、润滑油温度、介质温度和填料函泄蒲量。

2.3.2.3试验巾应记录易损件的寿命,修复次数和停车时间,试验后应对泵解体检查并记录泵零、部件的磨损和摄坏情况。

2.3. 3性能试验

2.3.3.1性能试验应确定流量、功率、泵效率与压差的关系,并绘出性能曲线。2.3.3.2性能试验应在额定吸入压力(如果额定吸人压力不能保证泵内不发生汽蚀,或额定吸入压力远远大于试验液体的汽化压力,或试验装置不能适应额定吸入压力的要求时,允许提高或降低吸入压力进行性能试验,但此时排出压力应作相应变化,以保证压差为额定值)和最大泵速下进行,排出压力从最小值(排出管路阀门全开时,为克服试验系统阻力而必需的排出压力)开始、然后按额定压差值的25%,50%,75%,100%升压,在每一排出压力下,同时测盘和记录介质温度、泵速、流量、功率、吸入压力、排出压力的值。2.3.4调节性能试验

2.3.4.1调节性能试验应确定流量、功率,泵效率与泵速的关系。2.3.4.2调节性舱试验应在额定吸入压力和额定排出玉力下进行。泵速从额定最小值开始至最大值。对五种(包括最小和最大值)泵速进行试验。试验点应均勾分布,同时测量和记录泵速、流量、功率、吸入压力、排出压力的值。

2.3.5汽蚀性能试验

2.3.5.1汽蚀性能试验应确定流量与正吸人压头(NPSH)的关系,并找出案必需的净正吸人压头(NPSH.)。

2.3.5.2汽蚀性能试验应在额定排出压力和最大泵速下进行。NPSH由最大值(吸入管路阀门全开时所能建立的最大值)开始按2.3.3.2测量各值。然后逐渐降低NPSH至流量比正常带流量低5%~10%为止,试验点应不少于8点,在泵接近汽蚀时,试验点的间隔应适当减少。2.3.5.3NPSH.按下列两个可测参数之一确定:a在其它条件不变的情况下,录的流鼠下降3%:b、出于泵的流量下降,泵排出压力下降4%(在泵的排出侧有节流元件)。2.3.6安全阀、溢流阀、调压阀试验2.3.6.1安全阀应在泵运转的情况下进行试验和调整,合格后应加铅封。2.3.6.2逐渐关闭排出管路阀门,提高排出压力,在GB9234一88《机动往复泵技术条件》规定的起跳压力下,安全阀应正确动作,试验应不少于3次。2.3.6.3全闭排出管路阀门,检查此时的排出压力(邸安全阀、溢流阀或调压阀等的排放压力)应符合GB 9234的规定。

2.3.7噪声试验

泵的噪声测量按附录C(补充件)的方法进行。2.3. 8自吸性能试验

有自吸时间和自吸高度要求的泵,应按文件要求作自吸性能试验。2.4抽香试验

抽查试龄的内空包括试运转。莅法转试验,性能试验,调节性能试验,安全阀、溢流阀、调用GB 7784—87

阅试验,噪声试验以及接需要进行汽蚀性能试验和自吸性能试验。2.4.1试运转

试验内容同2.3.1。

2.4.2负荷运转试验

负荷运转试验应在试运转后,在额定压差和最大泵速下运转2h,观察并记录2.3.1.3规定的内容。2.4.3性能试验

试验内容同2. 3.3

2.4.4调节性能试验

试验内容伺2.3.4。

2.4.5安全阀、溢流阀、调压阀试验试验内容同2.3.6。

2.4.6噪声试验

试验内容同2.3.7.

2.4.7汽蚀性能试验

试验内容同2.3.5。

2.4.8自吸性能试验

试验内容同 2. 3. 8。

2. 5出厂试验

出厂试验的内容包括试运转,负荷运转试验,额定工况点性能检查,安全阀、溢流阀、调压阀试验以及必要时进行自吸性能试验。2.5.1试运转

试验内容同2.3.1。

2.5.2负荷运转试验

试验内容同2.4.2。

2.5.3额定丁况点性能检查

额定工况点性能检查应在NPSH.、额定排出压力和额定泵速下检查流量,并符合产品设计的规定和校正安全阀、调压阀、溢流阀等(在泵附带有这些阀的场合)的起跳压力,并注意泵的运转情况。2.5.4安全阀、溢流阀、调压阀试验试验内容同 2. 3. 6。

2.5.5噪声试验

试验内容同2.3.7。

2.5. 6白吸性能试验

试验内容同 2. 3. 8。

3参数测量和测量仪表精度的规定3.1流量

3. 1. 1 流量测量一般采用容积法、质量法或流量计法。3.1.2采用容积法(即测量灌满某一定容积所需的时问)测量流量时,容器应具有刻度,容器标定的相对极限误差不大于0.5%,测量液面差至少200mm。3.1.3采用质量法(即测量一定时间间隔内的液体质量)测量流量时,衡器的感量应小于被测质量的0. 5%。一般用于测量难以排除气体的液体,3.1.4采用流量计法测量流最时,应保证进入节流装置的液流是稳压流。流量计精度、型式和抽查试验为1级,出厂试验为1.5级。

3.1.5测量粘性或挥发性液体时,应采用合适的容积式流量让。GB778487

3.1.6测量流量时,计时装置或计数装置与流量计,容器液位测定装叠、液流换向装置之间应采用电器或机械联锁,以保证两者之间同步。3.1.7用容积法、质量法和数字流量计测量流量时,时间间隔至少20s。3.1.8时间测量用数字频率计或其它计时仪表,也可用测量泵速的方法来代替时间测量,计时或计数测量的相对误差应不大于0.1%。3-2压力和真空度

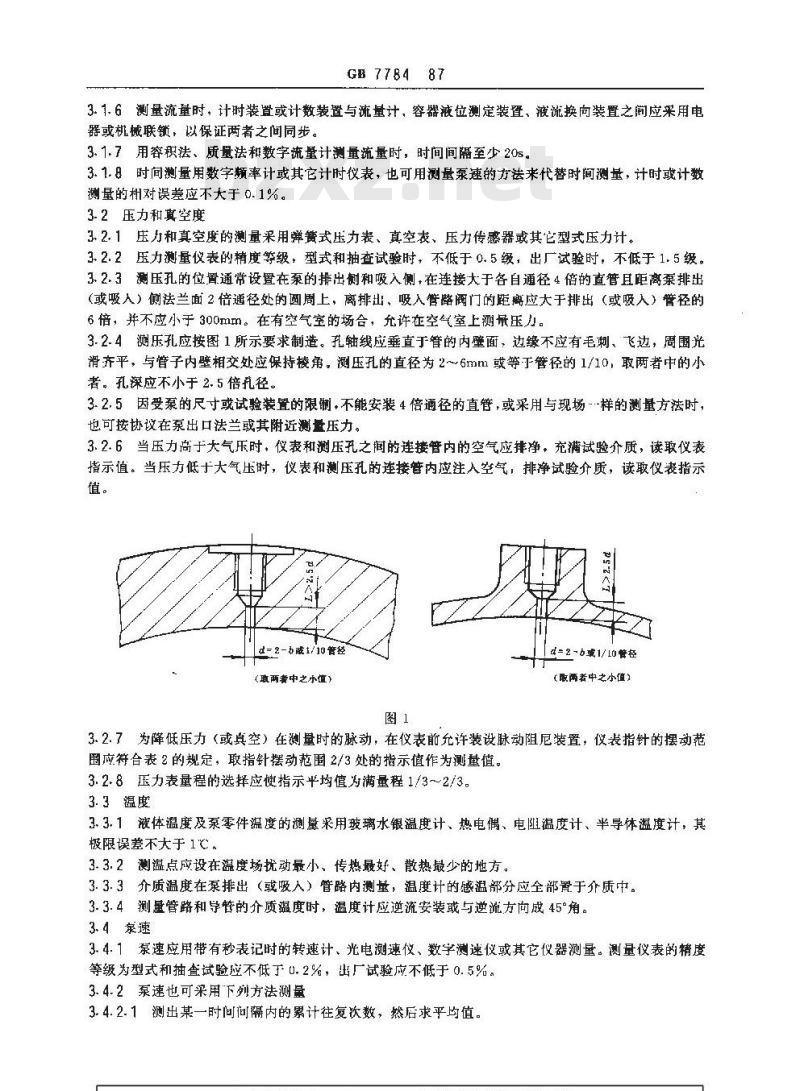

3.2.1压力和真空度的测量采用弹簧式压力表、真空表、压力传感器或其它型式压力计。3.2.2压力测量仪表的精度等级,型式和抽查试验时,不低于0.5级,出厂试验时,不低于1.5级。3.2.3测压孔的位置通常设置在泵的排出侧和吸入侧,在连接大于各自通径4倍的直管且距离泵排出(或吸入)侧法兰面2倍径处的圆周上,离排出,吸入管路阀门的距离应大于排出(或吸入)管径的6倍,并不应小于300mm。在有空气空的场合,允许在空气室上测量压力。3.2.4测压孔应按图1所示要求制造。孔轴线应垂直于管的内壁面,边缘不应有毛刺、飞边,周围光滑齐平,与管子内壁相交处应保持棱角。测压孔的直径为2~6mm或等于管径的1/10,取两者中的小者。孔深应不小于2.5倍孔径。

3.2.5因受泵的尺寸或试验装置的限制,不能安装4倍通径的直管,或采用与现场-样的测量方法时,也可按协议在泵出口法兰或其附近测量压力。3.2.6当压力高于大气压时,仪表和测压孔之闻间的连接管内的空气应排净,充满试验介质,读取仪表指示值。当压力低十大气压时,仪表和测压孔的连接管内应注入空气,排净试验介质,读取仪表指示值。

—b或1/10管径

(取两者中之小值)

4=2-b或1/10餐径

(职两者中之小值

3.2.7为降低压力(或真空)在测量时的脉动,在仪表前允许装设脉动阻尼装置,仪表指针的摆动范围应符合表2的规定,取指针摆动范围2/3处的指示值作为测量值。3.2.8压力表量程的选择应使指示平均值为满量程1/3~2/3。3.3温度

3.3.1液体温度及泵零件流度的测量采用玻璃水银温度计、热电偶、电阻温度计、半导体温度计,其极限误差不大于1℃。

3.3.2测温点应设在温度场扰动最小、传热最好、散热最少的地方。3.3.3介质温度在泵排出(或吸入)管路内测量,温度计的感温部分应全部置于介质中。3.3.4测量管路和导管的介质温度时,温度计应逆流安装或与逆流方向成45°角。3.4泵速

3.4.1泵速应用带有秒表记时的转速计、光电测速仪、数字测速仪或其它仪器测量。测量仪表的精度等级为型式和抽查试验应不低于U.2%,出厂试验应不低于0.5%。3.4.2泵速也可采用下列方法测量3.4.2.1测出某一时间间内的累计往复次数,然后求平均值。..comGB 778487

3.4.2.2测量电动机或其它旋转式原动机的转速,然后换算成泵速。3.4.3采用测量累计往复次数或转速计算泵速时,测量时间间隔应与流量测量的时间间隔相同,且同步进行。

3.4.4当流量与泵速测量所需的时间间隔不同时,应对测量所需时间间隔较短的参数进行多次测量(在另一参数的测量时间间隔内),取算术乎均值作为测量值。3.5功率

3.5.1泵的输入功率指泵的原动机传到泵输入轴的功率。因把独立的传动装置(如减速箱、皮带轮、液力变矩器等)包括在泵的范围内,所以原动机的输出功率可以看作泵的输人功率(轴功率)。3.5.2泵的输入功率应通过测定转速和扭矩得出,或由测量与泵直联的已知效率的电动机的输入功率来确定。

3.5-3泵输入功率的测量方法

3.5.3.1直接测量泵轴的输入扭矩和转速,可采用转矩转速仪或直流测功机,仪器的精度等级应不低于1%。

转矩转速仪量程应在其额定转矩的1/2以上!b。转矩转速仪应在扭转轴不承受弯矩的情况下测定扭转力矩。为此,扭转轴与泵和原动机的连接应同轴。

3.5.3.2用校正过的直流电动机测量电动机输出功率。3.5.3.3用损耗分析法间接测量电动机输出功率。3.5.4电动机输入功率应在电动机入线端测量。三相交流电动机用二瓦特计法或三瓦特计法,直流电动机用电压一

一电流表法测量,仪表精度按表5规定。试验时仪表的指示值应在全量程的1/3以上,用二瓦特计测量三相功率时可以例外,但其指示的电流、电压值不低于瓦特表额定电流、电压值的60%。表5

电流表

电压表

瓦特表

互感器

精度等级不低于,级

3.5.5计算电动机输出功率时,按GB1311—77直流电机试验方法》,GB1029—80《三相同步电机试验方法”和GB1032—68中小型三相异步电机试验方法》的有关规定。4数据处理

4. 1 流量

4.1.1在试验泵速\下的流量应按式(1)、式(2)计算:容积法

质量法

式中,Q——在试验泵速下的流量,L/min;V

V—在时间间隔内注入容器的液体体积,L1(1

GB7784--87

测量的时间间隔或与测量的往复次数对应的时间间痫,tin,在时间间隔:内注入容器的液体质量,kg;一输送介质在试验温度下的密度,kg/L。4.1.2当试验泵速与额定泵速不同时应按式(3)换算:Q=Qn

换算到额定往复次数下的流量,L/min;式中. Q -

额定泵速,min-1,

试验泵速,min-1。

4.2压力和真空度

4.2.1排出压力按式(4)计算(见图2):Gd

式中,pa

系基准面

一排出压力,MPa:

泵基准面

pu=G+pgZ.×10

泵出口处压力表或传感器读数,MPaGa

一压力表中心至象基准面(见图2)的垂直距离,m;指示装置

压力传整器

泵基准面

(3)

(4)

当用传感器时,Z。为测压点至泵基准面的垂直距离。当压力表中心或传感器测压点低于基准面时,Z.为负值:

重力加速度,取g=9.81m/s。

卧式泵基准面:包含液缸轴线的水平面。立式泵基准面:包含柱塞(或活塞)行程中点的水平面。4.2.2吸入压力按式(5)、式(6)、式(7)计算:用弹簧式压力表时(见图3):

式中:p.

一吸入压力,MPa:

GB 778487

泵鉴准面

p,=G,+pgz,X10-3

泵进口处压力表读数,MPa;

压力表中心至泵基准面的垂直距离、m。当压力表中心低于基准面时,Z。为负值。用弹簧式真空表时(见图4):

泵基准面

p,=-G,+pg2,× 10-

式中:G。——泵进口处真空表读数;Z。—测压点至泵基准面的垂直距离,m。测压点低于基准面时,Z。为负值。用水银差压计时(见图5);

GB 778487

聚基难面

p,= (-PgH+pgz.) ×10

式中:H水银差压计读数,m

水银的密度,kg/L;

测压点至泵基准面的垂直距离,m。当测压点低于泵基准面时,Z。为负值。4.2.3泵的压差按式(8)、式(9)、式(1U)、式(11)计算:p= pa- f.

式中:p--—压差,MPa.

当 p高于大气压时:

p= (Ga-G) +pg (Z-Z.) X10-s

当 pg(za—z,)X10-3≤

时,pg(Z—Z,)×10-3可以忽略。3100

当低于大气压时:

用弹簧式真空表时:

p- (GG,) +pg (Za-Z.) ×10-3

用水银差压计时:

p= (Ga+PHagH×10-*) +pg (Za-Z) ×10--4.3系速

4.3.1测量累计往复次数按式(12)计算:式中:n——试验泵速,min-;

一累计往复次数。

4.3.2测量原动机的转速,按式(13)计算:式中:ndr-

-原动机的转速,r/min;

速比。

4.4功率

4.4.1用扭转力矩法计算泵输入功率(轴功率),按式(14)计算:P.

(10)

(11)

(13)

式中:P.-泵的输人功率,kW;

转矩,N·m。

GB 7784-87

4.4.2已知原动机效率计算泵输入功率,按式(15)计算:Pin=PaXrmpr

式中:Par——原动机输入功率,kW,ino

原动机效率。

4.4.3当试验泵速与额定泵速不同时,应按式(16)计算:PuPan

式中P额定泵速下的输入功率,kwnr

4.5泵效率

额定泵速,min-1。

泵的效率指泵的输出功率与输入功率之比,按式(17)计算:Poot

×100%

式中:——泵的效率,

Poat泵的输出功率,kW。

泵的輪出功率可由式(18)计算:Pau

4.6容积系数

容积系数指泵的流量与理论流量之比,按式(19)计算:K

武中tK,-

容积系数

在试验泵速下的理论流量,L/min。单作用泵Q:bzxz.net

效作用系免一

(ZD2-d) Snz

式中:D活塞或柱塞直径,dm:

d—活塞杆直径,dm

s行程长度,dm;

z—缸数。

泵机组效率

泵机组效率指泵的输出功率与泵原动机输入功率之比,按式(20)计算:Yow

式中,

泵机组效率。

4.8有效净正吸入压头

×100%

有效净正有效净正吸入压头按式(21)计算10

式中:NPSH,

有效净正吸入压头,m

+流体在试验温度下的饱和蒸汽压力,MPa;加速度头,m。

(16)

(17)

(19)

(20)

(21)

9最大吸上高度

GB 778487

会×10*—h>(NPSH+蔡×10+hi+h)时,州:对开式系统且当盐

式中:nn

-×10%(NPSH.+h+h)

晟大吸上高度,m;

泵安装运行处的大气压,MPa,

必需的净正吸入压头,Ⅱ!

流体摩擦阻力损失压头,m

静吸上高度,m

(22))

4.10最小净吸入压头

对开式系统且当杂×10<(NPSH,+×10+h;+h。)时,应实行入口倒灌,其最小净吸入压头按式(23)计算:

中: h.nie

(NPSH.+h+h.)

hrmain =

最小吸人压头,㎡。

对闭式系统且为饱和液体时:

hni.=h,+h+NPSH.

5性能曲线的绘制

绘制额定泵速下流量、功率、泵效率与压差的关系曲线,同时绘制实验工况下泵速与压差的关系曲线,如图6所示。

4u系速min\

流量L/min

功率kw

6试验报告

型式报告内容

系適n

效率节

流量Q

功率户

差MPa

试验介质的资料;

试验装置系统图;

GB 778487

试验用仪器、仪表的校准记录资料:试验前关于泵装配和主要零件检查的资料d.

试验后关于泵解体检查结果和主要磨擦副尺寸变动的资料;e

试验记录,泵的性能曲线图:

g:泵试验的结论。

6.2抽查试验报告内容

a。试验记录;

泵的性能曲线图:

c.试验结论。

6.3出厂试验报告内容

8、试验记录;

b.减验结论。

6.4试验记录表详见附录D(参考件)6.5试验资料应有试验负责人的签字

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

1. 1一般要求

中华人民共和国国家标准

机动往复泵试验方法

Method of testing power reclprocating pump1.1.1泵的持出管路上应设置安全阀或其它超压保护装置,UDC 621. 651. D01. 4

GB 7784—87

1.1.2排出路允许承受的压力应与被试泵的最大排出压力相适应(最大排出压力应按被试的试验压力考虑)。

1.1.3吸入管路的各连接处不应泄漏,以防外界空气逊入管路。1.1.4排出管路上应设置足够大的空气室或其他脉动吸收装置,以保证压力表和流量测量仪表的指示值的变动范围符合测量要求。

1.1.5吸入性能试验时,当吸入压力低于大气压时,吸入管路上应设置足够大的真空容器或在指定的吸人高度下进行试验。不来用单纯调节吸入阻力的方法进行试验。1.1.6试验所用介质一般为0~50℃的清水或乳化液。在不宜用水或乳化液试验时,可按设计要求采用相应的介质或矿物油。如泵对试验介质有明确要求时,按协议进行。1.2试验装置的原理图见附录A(参考件)。2试验方法

2.1一般要求

2.1.1.试验应在符合第1章要求的试验装置上或在现场或流程上进行。2.1.2试验应在额定工况下进行。若达不到额定工况时,试验工况各参数值对额定值的允许偏差应符合表1的规定。

工况项日

某的排出压力

泵的啦入压力P

豪速或转速形

测盘值的充许

不低于额定值或使全压力不低于额定值偏

有效净正吸入压头(NPSH,)大于其额定值(NPSII.)额定值的+5%

2. 1. 3试验丁况与额定工况有偏差时,应按4. 1.2和 4. 4.3的规定换算。在额定电压、额定频率和泵负荷下的泵速即认为是额定泵速,不需进行换算,但在性能曲线上应给出泵速与压差的关系曲线。2.1.4凡需测量参数的试验,被测参数的测仪器、仪表指示值的允许波动范围应符台表2的规定。国家机械工业委员会1987-03-23批准1989-01-01实施

被测参数

排出压力pa

骏入压力力

流量Q

泵速或转速 n:

GB 7784--87

允许波动范围

被测参数

液体温度!

泵的输入功率 Pia

原动机的输入功率P4

注:1)当采用测量累计转速或泵速,计算转速或泵速时,则不受此限,允许波动范围

2.1.5试验时,确认泵运转达到稳定工况后所有仪表读数应同时读出和记录。每个被测参数的测量次数应不少于3次,取算术平均值为测量值。2.1-6试验数据及计算结果均应记入试验记录表,整理并绘出曲线。2.2测量精度

2.2.1试验中规定的测量误差范围是指测得的数据以及由这些数据算出的量的误差范围,它表示测得性能与实际性能之间的最大可能差异。详细的误差分析和计算方法见附录B(补充件)。2.2.2测量用器、仪表的系统课差应保证测定量的测量误差不人于表3的规定,且所有测量仪器仪表应在有效使用期内,并有计量部门或有关部门的鉴定合格证明。仪器,仪表系统误差应符合表3的规定。

泵输人功率

2.2.3总的误差限应符合表4的规定。测

泵输人功率

泵效率

2.3型式试验

型式和抽查试验

总的误差限

型式和抽查试验

型式试验的内容包括:试运转,连续运转试验,性能试验,调节性能试验,汽蚀性能试验,安全阅,溢流阀,调压阀试验,噪声试验以及必要时进行自吸性能试验。2. 3.1试运转

2.3.1.1.:试运转主要为检查装配质量并对泵进行跑合。2.3.1.2试运转包括空载试验、升载试验。空载试验应在进、出口管路阀门全开并输送液体的情况下进行,试验不少于0.5h,GB 7784-87

bh。升载试验应在额定泵速下,排出压力从常压逐渐上升到额定排出压力的过程中进行。额定排出压力大于5MPa的泵,可分四个压力等级进行升载试验。每种压力等级运转时间不少于15min。2.3.1.3试运转中泵的声响、振动、润滑、温升、泄漏和所有保护装置应正常。2.3-2连续运转试验

2.3.2.1连续运转试验应在试运转后,在额定压差和额定最大泵速下累计连续运转500h。试验期间,允许中途停机,以便检查运行情况,如遇有主要部件损坏需要更换时,则已完成的试验无效。2.3.2.2试验中应定时(·般为4~8h)记录流量、压力、泵速、功率、润滑油温度、介质温度和填料函泄蒲量。

2.3.2.3试验巾应记录易损件的寿命,修复次数和停车时间,试验后应对泵解体检查并记录泵零、部件的磨损和摄坏情况。

2.3. 3性能试验

2.3.3.1性能试验应确定流量、功率、泵效率与压差的关系,并绘出性能曲线。2.3.3.2性能试验应在额定吸入压力(如果额定吸人压力不能保证泵内不发生汽蚀,或额定吸入压力远远大于试验液体的汽化压力,或试验装置不能适应额定吸入压力的要求时,允许提高或降低吸入压力进行性能试验,但此时排出压力应作相应变化,以保证压差为额定值)和最大泵速下进行,排出压力从最小值(排出管路阀门全开时,为克服试验系统阻力而必需的排出压力)开始、然后按额定压差值的25%,50%,75%,100%升压,在每一排出压力下,同时测盘和记录介质温度、泵速、流量、功率、吸入压力、排出压力的值。2.3.4调节性能试验

2.3.4.1调节性能试验应确定流量、功率,泵效率与泵速的关系。2.3.4.2调节性舱试验应在额定吸入压力和额定排出玉力下进行。泵速从额定最小值开始至最大值。对五种(包括最小和最大值)泵速进行试验。试验点应均勾分布,同时测量和记录泵速、流量、功率、吸入压力、排出压力的值。

2.3.5汽蚀性能试验

2.3.5.1汽蚀性能试验应确定流量与正吸人压头(NPSH)的关系,并找出案必需的净正吸人压头(NPSH.)。

2.3.5.2汽蚀性能试验应在额定排出压力和最大泵速下进行。NPSH由最大值(吸入管路阀门全开时所能建立的最大值)开始按2.3.3.2测量各值。然后逐渐降低NPSH至流量比正常带流量低5%~10%为止,试验点应不少于8点,在泵接近汽蚀时,试验点的间隔应适当减少。2.3.5.3NPSH.按下列两个可测参数之一确定:a在其它条件不变的情况下,录的流鼠下降3%:b、出于泵的流量下降,泵排出压力下降4%(在泵的排出侧有节流元件)。2.3.6安全阀、溢流阀、调压阀试验2.3.6.1安全阀应在泵运转的情况下进行试验和调整,合格后应加铅封。2.3.6.2逐渐关闭排出管路阀门,提高排出压力,在GB9234一88《机动往复泵技术条件》规定的起跳压力下,安全阀应正确动作,试验应不少于3次。2.3.6.3全闭排出管路阀门,检查此时的排出压力(邸安全阀、溢流阀或调压阀等的排放压力)应符合GB 9234的规定。

2.3.7噪声试验

泵的噪声测量按附录C(补充件)的方法进行。2.3. 8自吸性能试验

有自吸时间和自吸高度要求的泵,应按文件要求作自吸性能试验。2.4抽香试验

抽查试龄的内空包括试运转。莅法转试验,性能试验,调节性能试验,安全阀、溢流阀、调用GB 7784—87

阅试验,噪声试验以及接需要进行汽蚀性能试验和自吸性能试验。2.4.1试运转

试验内容同2.3.1。

2.4.2负荷运转试验

负荷运转试验应在试运转后,在额定压差和最大泵速下运转2h,观察并记录2.3.1.3规定的内容。2.4.3性能试验

试验内容同2. 3.3

2.4.4调节性能试验

试验内容伺2.3.4。

2.4.5安全阀、溢流阀、调压阀试验试验内容同2.3.6。

2.4.6噪声试验

试验内容同2.3.7.

2.4.7汽蚀性能试验

试验内容同2.3.5。

2.4.8自吸性能试验

试验内容同 2. 3. 8。

2. 5出厂试验

出厂试验的内容包括试运转,负荷运转试验,额定工况点性能检查,安全阀、溢流阀、调压阀试验以及必要时进行自吸性能试验。2.5.1试运转

试验内容同2.3.1。

2.5.2负荷运转试验

试验内容同2.4.2。

2.5.3额定丁况点性能检查

额定工况点性能检查应在NPSH.、额定排出压力和额定泵速下检查流量,并符合产品设计的规定和校正安全阀、调压阀、溢流阀等(在泵附带有这些阀的场合)的起跳压力,并注意泵的运转情况。2.5.4安全阀、溢流阀、调压阀试验试验内容同 2. 3. 6。

2.5.5噪声试验

试验内容同2.3.7。

2.5. 6白吸性能试验

试验内容同 2. 3. 8。

3参数测量和测量仪表精度的规定3.1流量

3. 1. 1 流量测量一般采用容积法、质量法或流量计法。3.1.2采用容积法(即测量灌满某一定容积所需的时问)测量流量时,容器应具有刻度,容器标定的相对极限误差不大于0.5%,测量液面差至少200mm。3.1.3采用质量法(即测量一定时间间隔内的液体质量)测量流量时,衡器的感量应小于被测质量的0. 5%。一般用于测量难以排除气体的液体,3.1.4采用流量计法测量流最时,应保证进入节流装置的液流是稳压流。流量计精度、型式和抽查试验为1级,出厂试验为1.5级。

3.1.5测量粘性或挥发性液体时,应采用合适的容积式流量让。GB778487

3.1.6测量流量时,计时装置或计数装置与流量计,容器液位测定装叠、液流换向装置之间应采用电器或机械联锁,以保证两者之间同步。3.1.7用容积法、质量法和数字流量计测量流量时,时间间隔至少20s。3.1.8时间测量用数字频率计或其它计时仪表,也可用测量泵速的方法来代替时间测量,计时或计数测量的相对误差应不大于0.1%。3-2压力和真空度

3.2.1压力和真空度的测量采用弹簧式压力表、真空表、压力传感器或其它型式压力计。3.2.2压力测量仪表的精度等级,型式和抽查试验时,不低于0.5级,出厂试验时,不低于1.5级。3.2.3测压孔的位置通常设置在泵的排出侧和吸入侧,在连接大于各自通径4倍的直管且距离泵排出(或吸入)侧法兰面2倍径处的圆周上,离排出,吸入管路阀门的距离应大于排出(或吸入)管径的6倍,并不应小于300mm。在有空气空的场合,允许在空气室上测量压力。3.2.4测压孔应按图1所示要求制造。孔轴线应垂直于管的内壁面,边缘不应有毛刺、飞边,周围光滑齐平,与管子内壁相交处应保持棱角。测压孔的直径为2~6mm或等于管径的1/10,取两者中的小者。孔深应不小于2.5倍孔径。

3.2.5因受泵的尺寸或试验装置的限制,不能安装4倍通径的直管,或采用与现场-样的测量方法时,也可按协议在泵出口法兰或其附近测量压力。3.2.6当压力高于大气压时,仪表和测压孔之闻间的连接管内的空气应排净,充满试验介质,读取仪表指示值。当压力低十大气压时,仪表和测压孔的连接管内应注入空气,排净试验介质,读取仪表指示值。

—b或1/10管径

(取两者中之小值)

4=2-b或1/10餐径

(职两者中之小值

3.2.7为降低压力(或真空)在测量时的脉动,在仪表前允许装设脉动阻尼装置,仪表指针的摆动范围应符合表2的规定,取指针摆动范围2/3处的指示值作为测量值。3.2.8压力表量程的选择应使指示平均值为满量程1/3~2/3。3.3温度

3.3.1液体温度及泵零件流度的测量采用玻璃水银温度计、热电偶、电阻温度计、半导体温度计,其极限误差不大于1℃。

3.3.2测温点应设在温度场扰动最小、传热最好、散热最少的地方。3.3.3介质温度在泵排出(或吸入)管路内测量,温度计的感温部分应全部置于介质中。3.3.4测量管路和导管的介质温度时,温度计应逆流安装或与逆流方向成45°角。3.4泵速

3.4.1泵速应用带有秒表记时的转速计、光电测速仪、数字测速仪或其它仪器测量。测量仪表的精度等级为型式和抽查试验应不低于U.2%,出厂试验应不低于0.5%。3.4.2泵速也可采用下列方法测量3.4.2.1测出某一时间间内的累计往复次数,然后求平均值。..comGB 778487

3.4.2.2测量电动机或其它旋转式原动机的转速,然后换算成泵速。3.4.3采用测量累计往复次数或转速计算泵速时,测量时间间隔应与流量测量的时间间隔相同,且同步进行。

3.4.4当流量与泵速测量所需的时间间隔不同时,应对测量所需时间间隔较短的参数进行多次测量(在另一参数的测量时间间隔内),取算术乎均值作为测量值。3.5功率

3.5.1泵的输入功率指泵的原动机传到泵输入轴的功率。因把独立的传动装置(如减速箱、皮带轮、液力变矩器等)包括在泵的范围内,所以原动机的输出功率可以看作泵的输人功率(轴功率)。3.5.2泵的输入功率应通过测定转速和扭矩得出,或由测量与泵直联的已知效率的电动机的输入功率来确定。

3.5-3泵输入功率的测量方法

3.5.3.1直接测量泵轴的输入扭矩和转速,可采用转矩转速仪或直流测功机,仪器的精度等级应不低于1%。

转矩转速仪量程应在其额定转矩的1/2以上!b。转矩转速仪应在扭转轴不承受弯矩的情况下测定扭转力矩。为此,扭转轴与泵和原动机的连接应同轴。

3.5.3.2用校正过的直流电动机测量电动机输出功率。3.5.3.3用损耗分析法间接测量电动机输出功率。3.5.4电动机输入功率应在电动机入线端测量。三相交流电动机用二瓦特计法或三瓦特计法,直流电动机用电压一

一电流表法测量,仪表精度按表5规定。试验时仪表的指示值应在全量程的1/3以上,用二瓦特计测量三相功率时可以例外,但其指示的电流、电压值不低于瓦特表额定电流、电压值的60%。表5

电流表

电压表

瓦特表

互感器

精度等级不低于,级

3.5.5计算电动机输出功率时,按GB1311—77直流电机试验方法》,GB1029—80《三相同步电机试验方法”和GB1032—68中小型三相异步电机试验方法》的有关规定。4数据处理

4. 1 流量

4.1.1在试验泵速\下的流量应按式(1)、式(2)计算:容积法

质量法

式中,Q——在试验泵速下的流量,L/min;V

V—在时间间隔内注入容器的液体体积,L1(1

GB7784--87

测量的时间间隔或与测量的往复次数对应的时间间痫,tin,在时间间隔:内注入容器的液体质量,kg;一输送介质在试验温度下的密度,kg/L。4.1.2当试验泵速与额定泵速不同时应按式(3)换算:Q=Qn

换算到额定往复次数下的流量,L/min;式中. Q -

额定泵速,min-1,

试验泵速,min-1。

4.2压力和真空度

4.2.1排出压力按式(4)计算(见图2):Gd

式中,pa

系基准面

一排出压力,MPa:

泵基准面

pu=G+pgZ.×10

泵出口处压力表或传感器读数,MPaGa

一压力表中心至象基准面(见图2)的垂直距离,m;指示装置

压力传整器

泵基准面

(3)

(4)

当用传感器时,Z。为测压点至泵基准面的垂直距离。当压力表中心或传感器测压点低于基准面时,Z.为负值:

重力加速度,取g=9.81m/s。

卧式泵基准面:包含液缸轴线的水平面。立式泵基准面:包含柱塞(或活塞)行程中点的水平面。4.2.2吸入压力按式(5)、式(6)、式(7)计算:用弹簧式压力表时(见图3):

式中:p.

一吸入压力,MPa:

GB 778487

泵鉴准面

p,=G,+pgz,X10-3

泵进口处压力表读数,MPa;

压力表中心至泵基准面的垂直距离、m。当压力表中心低于基准面时,Z。为负值。用弹簧式真空表时(见图4):

泵基准面

p,=-G,+pg2,× 10-

式中:G。——泵进口处真空表读数;Z。—测压点至泵基准面的垂直距离,m。测压点低于基准面时,Z。为负值。用水银差压计时(见图5);

GB 778487

聚基难面

p,= (-PgH+pgz.) ×10

式中:H水银差压计读数,m

水银的密度,kg/L;

测压点至泵基准面的垂直距离,m。当测压点低于泵基准面时,Z。为负值。4.2.3泵的压差按式(8)、式(9)、式(1U)、式(11)计算:p= pa- f.

式中:p--—压差,MPa.

当 p高于大气压时:

p= (Ga-G) +pg (Z-Z.) X10-s

当 pg(za—z,)X10-3≤

时,pg(Z—Z,)×10-3可以忽略。3100

当低于大气压时:

用弹簧式真空表时:

p- (GG,) +pg (Za-Z.) ×10-3

用水银差压计时:

p= (Ga+PHagH×10-*) +pg (Za-Z) ×10--4.3系速

4.3.1测量累计往复次数按式(12)计算:式中:n——试验泵速,min-;

一累计往复次数。

4.3.2测量原动机的转速,按式(13)计算:式中:ndr-

-原动机的转速,r/min;

速比。

4.4功率

4.4.1用扭转力矩法计算泵输入功率(轴功率),按式(14)计算:P.

(10)

(11)

(13)

式中:P.-泵的输人功率,kW;

转矩,N·m。

GB 7784-87

4.4.2已知原动机效率计算泵输入功率,按式(15)计算:Pin=PaXrmpr

式中:Par——原动机输入功率,kW,ino

原动机效率。

4.4.3当试验泵速与额定泵速不同时,应按式(16)计算:PuPan

式中P额定泵速下的输入功率,kwnr

4.5泵效率

额定泵速,min-1。

泵的效率指泵的输出功率与输入功率之比,按式(17)计算:Poot

×100%

式中:——泵的效率,

Poat泵的输出功率,kW。

泵的輪出功率可由式(18)计算:Pau

4.6容积系数

容积系数指泵的流量与理论流量之比,按式(19)计算:K

武中tK,-

容积系数

在试验泵速下的理论流量,L/min。单作用泵Q:bzxz.net

效作用系免一

(ZD2-d) Snz

式中:D活塞或柱塞直径,dm:

d—活塞杆直径,dm

s行程长度,dm;

z—缸数。

泵机组效率

泵机组效率指泵的输出功率与泵原动机输入功率之比,按式(20)计算:Yow

式中,

泵机组效率。

4.8有效净正吸入压头

×100%

有效净正有效净正吸入压头按式(21)计算10

式中:NPSH,

有效净正吸入压头,m

+流体在试验温度下的饱和蒸汽压力,MPa;加速度头,m。

(16)

(17)

(19)

(20)

(21)

9最大吸上高度

GB 778487

会×10*—h>(NPSH+蔡×10+hi+h)时,州:对开式系统且当盐

式中:nn

-×10%(NPSH.+h+h)

晟大吸上高度,m;

泵安装运行处的大气压,MPa,

必需的净正吸入压头,Ⅱ!

流体摩擦阻力损失压头,m

静吸上高度,m

(22))

4.10最小净吸入压头

对开式系统且当杂×10<(NPSH,+×10+h;+h。)时,应实行入口倒灌,其最小净吸入压头按式(23)计算:

中: h.nie

(NPSH.+h+h.)

hrmain =

最小吸人压头,㎡。

对闭式系统且为饱和液体时:

hni.=h,+h+NPSH.

5性能曲线的绘制

绘制额定泵速下流量、功率、泵效率与压差的关系曲线,同时绘制实验工况下泵速与压差的关系曲线,如图6所示。

4u系速min\

流量L/min

功率kw

6试验报告

型式报告内容

系適n

效率节

流量Q

功率户

差MPa

试验介质的资料;

试验装置系统图;

GB 778487

试验用仪器、仪表的校准记录资料:试验前关于泵装配和主要零件检查的资料d.

试验后关于泵解体检查结果和主要磨擦副尺寸变动的资料;e

试验记录,泵的性能曲线图:

g:泵试验的结论。

6.2抽查试验报告内容

a。试验记录;

泵的性能曲线图:

c.试验结论。

6.3出厂试验报告内容

8、试验记录;

b.减验结论。

6.4试验记录表详见附录D(参考件)6.5试验资料应有试验负责人的签字

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: GB/T 7782-1996 计量泵

- 下一篇: GB/T 7785-1987 往复泵分类和名词术语

- 热门标准

- 国家标准(GB)

- GB/T24678.2-2009 植物保护机械 担架式宽幅远射程喷雾机

- GB/T42822-2023 美术用品中初级芳香胺的测定方法

- GB/T12668.701-2012 调速电气传动系统 第701部分 电气传动系统的通用接口和使用规范 接口定义

- GB/T5204-2008 核电厂安全系统定期试验与监测

- GB/T4754-2011 国民经济行业分类

- GB/T40210-2021 增材制造云服务平台参考体系

- GB10354-1989 食品添加剂苯甲醇

- GB/T16573-2008 缩微摄影技术 在16mm和35mm银-明胶型缩微胶片上拍摄文献的操作程序

- GB/T25012-2010 船舶A类机器处所固定式局部水基灭火系统通用技术条件

- GB/T25418-2022 水稻直播机

- GB/T14362-1993 铝质舷梯翻梯装置

- GB/T15541-1995 发射频率的测量方法

- GB/T19866-2005 焊接工艺规程及评定的一般原则

- GB11495-1989 电子器件详细规范 半导体集成电路CD7680CP图象伴音中频放大电路

- GB827.5-1985 食品添加剂 a-淀粉酶制剂

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2