- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 6398-2000 金属材料疲劳裂纹扩展速率试验方法

标准号:

GB/T 6398-2000

标准名称:

金属材料疲劳裂纹扩展速率试验方法

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

2000-01-01 -

实施日期:

2001-06-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

1.18 MB

标准ICS号:

冶金>>金属材料试验>>77.040.10金属材料力学试验中标分类号:

冶金>>金属理化性能试验方法>>H22金属力学性能试验方法

替代情况:

GB/T 6398-1986采标情况:

=ASTM E647-1995a

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了金属材料疲劳裂纹扩展速率试验方法的符号、定义、式样、试验设备、试验程序、试验结果的处理和计算及试验报告。本标准适用于在室温及大气环境条件下用标准紧凑拉伸C(T)试样、标准中心裂纹拉伸M(T)试样、标准单边缺口三点弯曲SE(B)试样测定金属材料大于10的-5次方mm/cycle的恒力幅疲劳裂纹扩展速率;测定小于10的-5次方mm/cycle的低速疲劳裂纹扩展速率和疲劳裂纹扩展门槛值△Kth;以附录形式提供了测定疲劳裂纹长度的柔度法和电位法、含水介质中疲劳裂纹扩展测定的特殊要求、疲劳小裂纹扩展测定方法和疲劳裂纹张开力的测定方法。本标准要求试样平面尺寸在试验力下保持弹性占优势,厚度足以防止屈曲,在此前提下试样厚度与强度不受限制。本标准可采用规定以外的试样,但必须有适用的标定的应力强度因子。 GB/T 6398-2000 金属材料疲劳裂纹扩展速率试验方法 GB/T6398-2000

部分标准内容:

GB/T6398-2000

本标准等效采用ASTME647--1995a《金属材料疲劳裂纹扩展速率试验方法》,主要技术内容与之相同,但较详细和具体,编写结构不完全对应。本标准与ASTME647一1995a的小差异如下:增加了单边缺口三点弯曲SE(B)试样为疲劳裂纹扩展标准试样;-·增加了含水介质中常用的标准CT),M(T)试样裂纹扩展用介质盒及介质循环系统;-增加了小裂纹扩展试验用的标准试样。本标准此次修订对下列技术内容进行了修改:一增加单边缺口三点弯曲SE(B)试样:删去附录A(补充件)中的BASIC语言计算程序:-将附录B(参考件)和附录C(参考件)的内容纳标准正文;删去附录D(参考件);

-增加5个附录如下:

附录B(标准的附录)

测定裂纹长度的柔度法;

附录C(标准的附录)含水介质中疲劳裂纹扩展测定的特殊要求;附录(标准的附录)

裂纹长度的电位法测定;

附录E(提示的附录)

疲劳小裂纹扩展测定方法;

附录F(提示的附录)疲劳裂纹张开力的测定方法。自本标准实施之日起,代替GB/T6398-1986《金属材料疲劳裂纹扩展速率试验方法》。本标准的附录A、附录B,附录C、附录D是标准的附录。本标准的附录E、附录F是提示的附录。本标准由国家治金工业局提出。本标准由全国钢标准化技术委员会归口。本标起草单位:北京航空材料研究院。本标准主要起草人:刘绍伦、欧阳辉、丁传富、朱亦刚、何玉怀。本标准1986年5月首次发布。

1范围

中华人民共和国国家标准

金属材料疲劳裂纹扩展速率

试验方法

Standard test method for fatigue crackgrowth rates of metallic materialsGB/T 63982000

代替GB/T6398--1986

本标准规定了金属材料疲劳裂纹扩展速率试验方法的符号、定义、试样、试验设备、试验程序、试验结果的处理和计算及试验报告。本标准适用于在室温及大气环境条件下用标准紧凑拉伸C(T)试样(以下简称C(T)试样)、标准中心裂纹拉伸M(T)试样(以下简称M(T)试样)标准单边缺口三点弯曲SE(B)试样(以下简称SE(B)试样)测定金属材料大于10-5mm/cycle的恒力幅疲劳裂纹扩展速率;测定小于10\mm/cycle的低速疲劳裂纹扩展速率和疲劳裂纹扩展门槛值△K,以附录形式提供了测定疲劳裂纹长度的柔度法和电位法、含水介质中疲劳裂纹扩展测定的特殊要求、疲劳小裂纹扩展测定方法和疲劳裂纹张开力的测定方法。

本标推要求试样平面尺寸在试验力下保持弹性占优势,厚度足以防止届曲,在此前提下试样厚度与强度不受限制。

本标准可采用规定以外的试样,但必须有适用的标定的应力强度因子。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T228--1987金属拉伸试验法

GB/T4161—1984金属材料平面应变断裂韧度K1c试验方法GB/T10623-1989金属力学性能试验术语GB/T16825-1997拉力试验机的检验JJG5561988轴问加力疲劳试验机检定规程HB6626-1992金属材料在含水介质中疲劳裂纹扩展速率试验方法3符号、定义

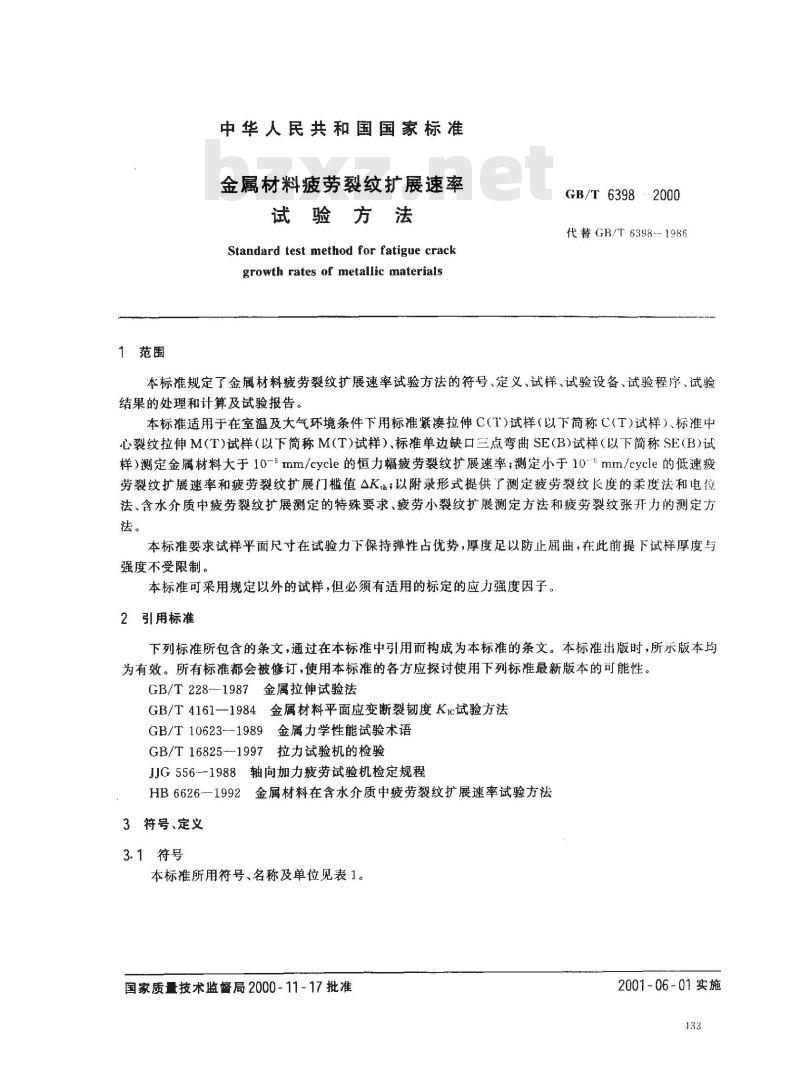

3.1符号

本标准所用符号、名称及单位见表1。国家质量技术监督局2000-11-17批准2001-06-01实施

3.2定义

GB/T 6398--2000

表1符号、名称及单位

疲劳裂纹扩展速率

计算裂纹长度

试样切口长度

循环数

最大力

最小力

力值范围

规定非比例伸长(0.2%)应力

流变强度

弹性模量

应力强度因子

最大应力强度因子

最小应力强度因子

应力强度因子范围

疲劳裂纹扩展门槛值

有效应力强度因子范围

力值比

试样厚度

试样宽度

本标准的术语除按照GB/T10623的定义外,增加下列术语的定义单

mm/cyele

MPa Vm

MIPa m

3.2.1循环力或应力随时间作周期性变化的个完整过程,通常称为力循环或应力循环。3.2.2循环数N力循环的次数。

3.2.3疲劳裂纹扩展速率da/dN力循环一次的疲劳裂纹扩展量,本标推中表示为裂纹尖端应力强度因子范围△K的函数。

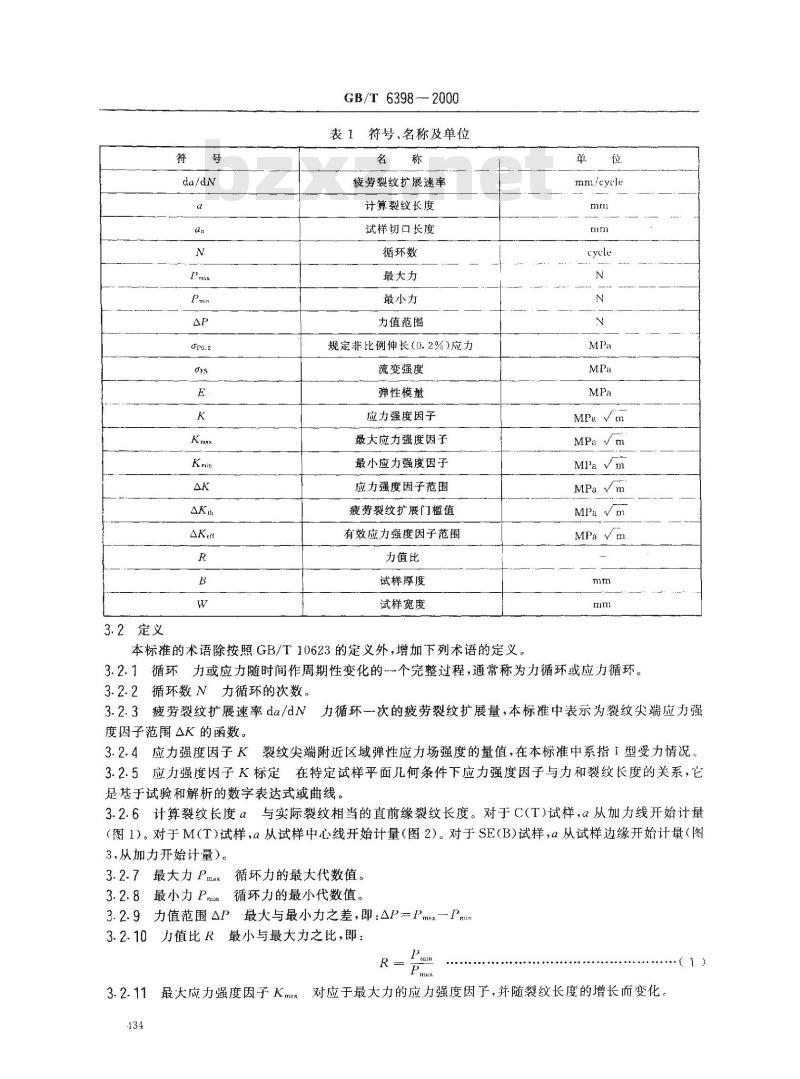

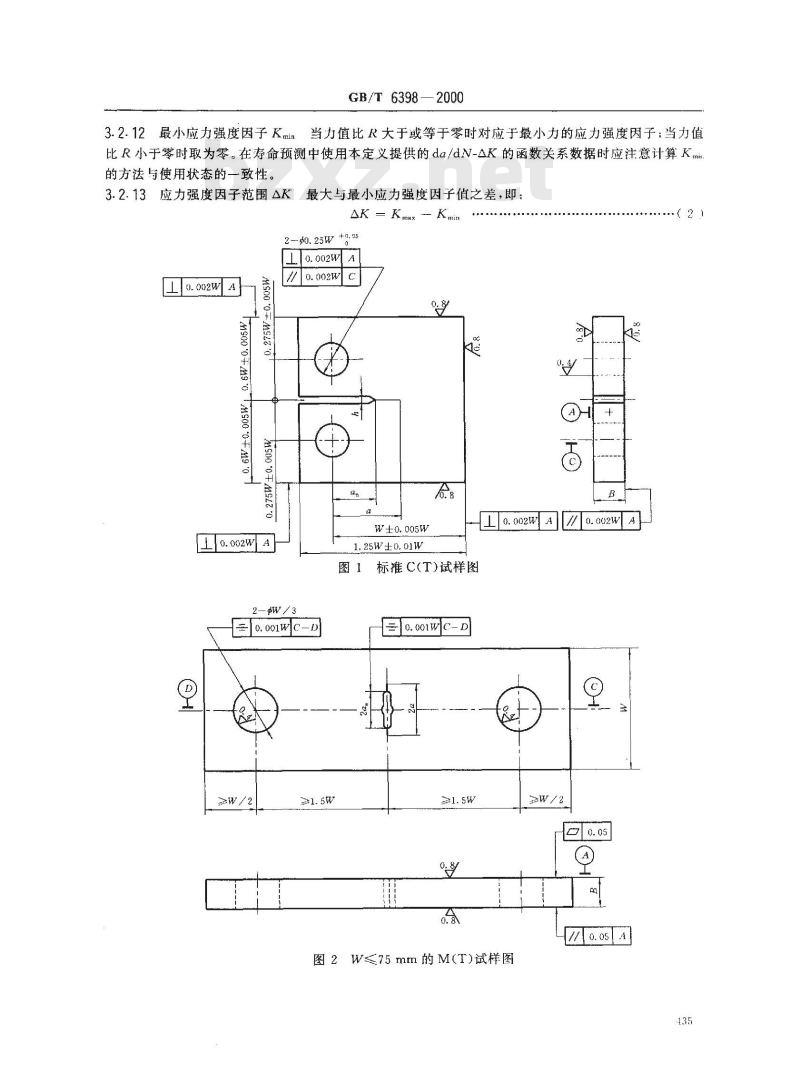

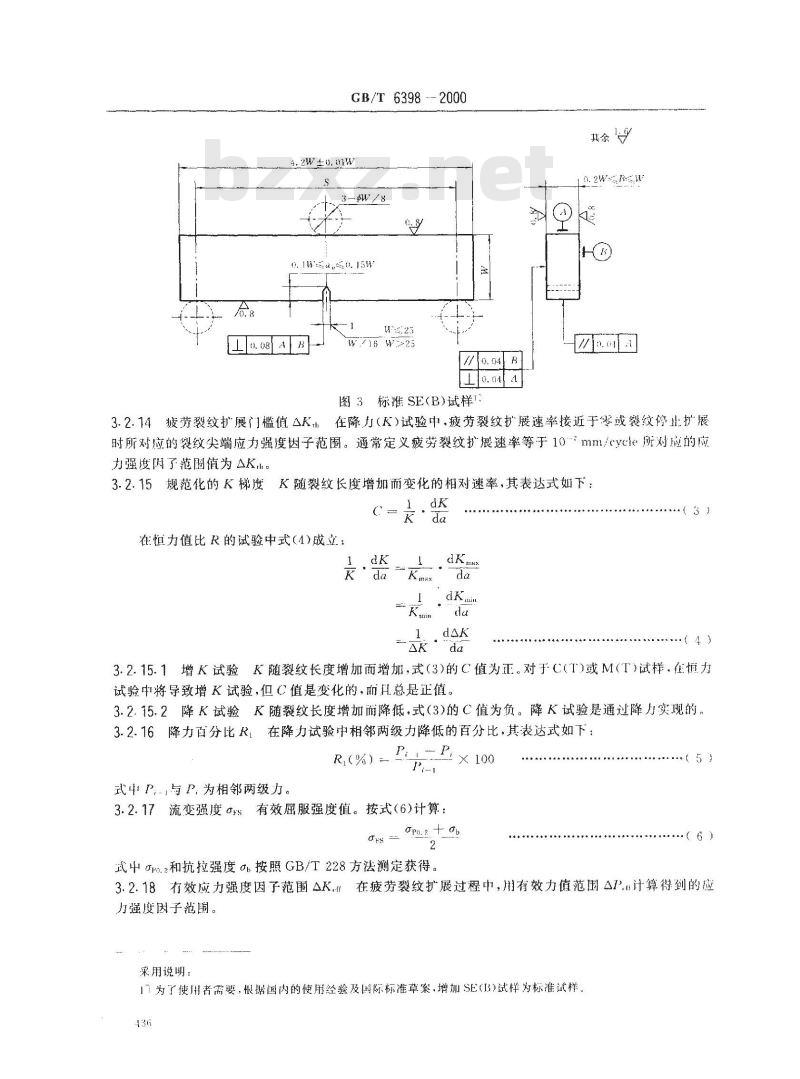

3.2.4应力强度因子K裂纹尖端附近区域弹性应力场强度的量值,在本标准中系指I型受力情况。3.2.5应力强度因子K标定在特定试样平面几何条件下应力强度因子与力和裂纹长度的关系,它是基于试验和解析的数字表达式或曲线。3.2.6计算裂纹长度α与实际裂纹相当的直前缘裂纹长度。对于C(T)试样,a从加力线开始计量(图1)。对于M(T)试样,α从试样中心线开始计量(图2)。对于SE(B)试样,a从试样边缘开始计量(图3,从加力开始计量)。

3.2.7最大力Pmax循环力的最大代数值。3.2.8最小力Pmin循环力的最小代数值。3.2.9力值范围△P最大与最小力之差,即:△Pmax—Pmin3.2.10力值比R最小与最大力之比,即:R

对应于最大力的应力强度因子,并随裂纹长度的增长而变化,3.2.11

最大应力强度因子Kmax

GB/T 6398—2000

3.2.12最小应力强度因子Kmin当力值比R大于或等于零时对应于最小力的应力强度因子;当力值比R小于零时取为零。在寿命预测中使用本定义提供的da/dN-AK的函数关系数据时应注意计算K.i的方法与使用状态的一致性。

3.2.13应力强度因子范围△K最大与最小应力强度因子值之差,即:△K = Kmx -- Km

20.25W+0.95

上o. 002WA

Fms000+m90+ms00\0+m90

MS000F

1.25W±0.01W

o.002WA/0.002wA

图1标推C(T)试样图

2—pW/3

0. 001wc-D

=|0. 001WC-D

图2W≤75mm的M(T)试样图

(2)

GB/T6398--2000

.2w±0.01W

o. Wu. o. 5W

W16 W25

图3标准SE(B)试样1?

在降力()试验中,疲劳裂纹扩展速率接近于零或裂纹停让扩展3.2.14疲劳裂纹扩展门槛值△Kth时所对应的裂纹尖端应力强度因子范围。通常定义疲劳裂纹扩展速率等于10\?mm/cycle所对应的应力强度因了范围值为AK而。

3.2.15规范化的K梯度K随裂纹长度增加而变化的相对速率,其表达式如下:dK

在恒力值比R的试验中式(4)成立:1.dk

K随裂纹长度增加而增加,式(3)的C值为正。对于C(T)或M(T)试样,在恒力3.2.15.1增K试验

试验中将导致增K试验,但C值是变化的,而H总是正值。3.2.15.2降K试验K随裂纹长度增加葡降低,式(3)的C值为负。降K试验是通过降月实现的。3.2.16降力百分比R,在降力试验中相邻两级力降低的百分比,其表达式如下:P,

式中P与P,为相邻两级力。

3.2.17流变强度rs有效屈服强度值。按式(6)计算:CHs

武中apm?和抗拉强度b按照GB/T228方法测定获得。X 100

·(5)

3.2.18有效应力强度因子范围AK在疲劳裂纹扩展过程中,用有效力值范围A7计算得到的应力强度因子范围。

采用说明:

I7为了使用者需要,根据国内的使用经验及国际标准草案,增加SE(I3)试样为标准试样436

4试样

4.1试样形状

标准C(T)试样如图1所示。

GB/T 6398 --- 2000

标准M(T)试样如图2所示,试样工作长度应满足如下要求:拉-拉加力:试样宽度W小于或等于75mm时,采用单销加力,加力孔之间的距离应大丁等了3W;特殊几何形状M(T)试样的W大于75mm时,采用多排螺栓夹紧,试样两端最单面排螺何孔之间的距离应大于或等于1.7W。

拉-压加力:采用夹板夹紧,夹板内边缘之间的距离L应大于或等于1.2W。标准SE(B)试样,如图3所示,跨距S取4W。4.2试样尺寸

4.2.1试样厚度B

4.2.1.1对于C(T)试样,推荐试样厚度的范围如下:W

式中W大于或等于25mm。

4.2.1.2对于M(T)试样,推荐的试样厚度上限为W/8.所必要的最小厚度要能避免屏曲·并保证湾册应变不超过名义应变的5%。

4.2.1.3对于SE(B)试样,推荐试样厚度的范围为:0.2W≤B≤W4.2.2试样宽度W

4.2.2.1为测得有效的试验数据,应根据材料的规定非比例伸长应力pn.2以及预期的最大应力强度均子的极限值Kmaxl和比值α/W(C(T)试样)或比值2u/W(M(T)试样)的极限值选择试样的最小宽度W.见试样尺寸标准化曲线(图4),即KmaxL/(ape.2VW)-a/W或2a/W曲线。0. 9

C(T)试样

-M(T)试样

W-a=(2)

a/W(c(T)试样)

2a/W(M(T)试样)

图4C(T)和M(T)标准试样尺寸标准化曲线图0.9

GB/T 6398—2000

4.2.2.2根据对无裂纹韧带最小值的要求按式(8)和式(9)绘制图4中的曲线:对于C(T)试样:

式中(W一a)为试样无裂纹的韧带区。对于M(T)试样:

W— 2a

式中(W一2a)为试样无裂纹的韧带区leo

4.2.2.3对于SE(B)试样的最小宽度W的选择是根据规定非比例伸长应力dpo.2以及预期的最大应力强度因子的极限值KmaxL和比值a/W的极限值获得。无裂纹韧带最小值按式(10)计算。w-

式中(W一a)为试样无裂纹的韧带区。4.3试样切口

4.3.1切口长度

[12WPmax

L2Bopo.2-

4.3.1.1C(T)试样的切口长度αn应等于或大于0.2W。.(10)

4.3.1.2M(T)试样的切口长度aαa应不小于中心孔半径的3倍。当采用柔度法测量裂纹长度时,建议中心裂纹长度2a不小于0.2W。

4.3.1.3SE(B)试样的切口长度an应大于或等于0.1W,小于或等于0.15W。4.3.2切口制备

试样切口可通过铣切、线切割和其他方法加工而成。图5给出了各种不同的切口几何形状。为便于预制出合格的疲劳裂纹,建议在热处理后进行线切割加工,切口根部曲率半径β小于或等于0.08mm(在预制出合格的疲劳裂纹的前提下曲率半径β可以稍大些);铣切的人字形切口及其他加工的切口形状其根部曲率半径p小于或等于0.25mm。4.4试样取向

金属材料疲劳裂纹扩展速率与试样裂纹面的取向和裂纹扩展方向有关。试样取向规定参照GB/T4161—1984中 5.3。

4.5试样的残余应力

试样不可避免地会存在残余应力,它有可能引起疲劳裂纹扩展速率的变化。通过选择合适的试样形状和尺寸[如M(T)试样和较小的B/W比值】及合理的试样加工与热处理工艺等,使残余应力对疲劳裂纹扩展速率的影响减至最小。

4.6试样的厚度效应

疲劳裂纹扩展速率并非总是与试样的几何形状无关,试样厚度的变化对疲劳裂纹扩展速率的影响有可能增大、减小或保持不变,因此,对试样的厚度效应应当引起注意。4.7裂纹的闭合效应

裂纹闭合是指力循环的卸力过程中裂纹面接触并且力通过裂纹而传递的一种现象,因此裂纹闭合提供了解释长裂纹与小裂纹不同的扩展行为的依据,它是通过有效应力强度因子范围^K来表征的。438

5试验设备

5.1疲劳试验机

·91/M=

GB/T 6398 -- 2000

C(T)试样加力孔中心线

M(T)试样的41心线

SE(B)试样边缘线

要求包络线

首带形

锯齿形

孔/槽

最小疲劳预裂纹长度0.1B、h或1.0mm图5

切口详图及最小疲劳预裂纹长度的要求试验允许在不同类型的拉压疲劳试验机上进行,但必须满足:a)试验机的加力系统应有良好的同轴度,使试样受力对称分布;b)按照GB/T16825在静态下检验力值,最大允许误差为土1%,示值变动度不超过1%;按照JG556在动态下检验力值,最大允许误差为土3%;c)带有准确的循环计数装置。

5.2加力装置

5.2.1C(T)试样的加力装置。U型夹具按图6设计。材料的规定非比例伸长应力apc应太7980.7MPa。销钉与销孔间隙应设计得使摩擦减至最小。139

GB/T 63982000

5.2.2M(T)试样的加力装置。夹具设计应保证在整个试验过程中试样工作区域内应力均匀分布。为限制屈曲,薄板试验必须采用约束导板。夹具夹紧形式随试样宽度和加力条件的变化如下:a)拉-拉加力,宽度W小于或等于75mm时,可采用单销夹紧或平板液压夹具夹紧;b)拉-拉加力,宽度W大于75mm时,采用多排螺栓夹紧或平板液压夹具夹紧;c)拉-压加力,采用压板夹紧,其专用螺栓和凹槽夹具参照图7设计:夹紧力也可由液压和机械楔形系统提供。

5.2.3SE(B)试样的加力装置。三点弯曲加力装置参照图3的要求,加力线和支承线的圆柱直径取W/8,跨距S取4W,圆柱与试样的接触应设计得使摩擦减至最小。5.2.4应保证加力装置具有足够的刚性和良好的同轴度。Mo.35wy

2×45°

0. 05A-m

.25W+#

4o. 25W =8.08

图6C(T)试样U形夹具和销钉图

6试验程序

齿腺游移自由连接

6.1试样尺寸测量

GB/T6398-2000

用于夹紧100mm宽M(T)试样的凹槽夹具和螺栓装配实例图mm

6.1.1用最小分度值不大于0.01mm的量具在试样的韧带区域三点处测量厚度B,取算术平均值。6.1.2用最小分度值不大于0.001W的量具在试样的裂纹所在截面附近测量宽度W。6.2预制疲劳裂纹

6.2.1预制疲劳裂纹的加力要求如下:a)预制疲劳裂纹时应使最大力Pmx的误差控制在士5%以内;b)预制疲劳裂纹最后一级的最大力值不得超过开始记录试验数据时的最大力值;c)为减少预制疲劳裂纹所用时间,可以先用比试验最大力值较高的力产牛疲劳裂纹,但必须把较高的力分级降到试验最大力值,每级下降率不得大于20%;111

GB/T6398-2000

d)为防止试验中的瞬变效应,每一级加力范围应使裂纹长度扩展量不小于(3/元)(Kmex/αpg.2)\,其中K'mux为上一级力最后的最大应力强度因子Kmx值。6.2.2预制疲劳裂纹长度的要求如下:a)在前后表面上从切口顶端到疲劳裂纹尖端测量裂纹长度[M(T)试样前后表面均要测左右两个裂纹长度了。测量应推确到士0.1mm或土0.002W中较大者;所测各个裂纹长度均应大于0.1R和切口宽度h(见图5),但不得小于1mm(W>127mm的试样,测量裂纹长度应准确到0.25mm以内);b)若前后表面裂纹长度测量值之差超过0.25B或左有两侧裂纹长度测量值之差(取前后表面的算术平均值)超过0.025W,则预制裂纹无效。6.3疲劳裂纹扩展试验

在试验过程中记录若干个循环数及对应的裂纹长度。试验中应注意以下要求。6.3.1应保持力稳定和避免力过载引起的退滞效应。6.3.2当存在环境影响时,必须考虑加力水平,频率和波形的影响。6.3.3若长时间中断试验,而中断后的裂纹扩展速率比中断前小,则试验无效。6.3.4试验中任何一点平均穿透疲劳裂纹与试样对称平面的最大偏离超过土10°,此点数据无效。6.3.5在试验中某一点处前后表面裂纹长度测量值之差超过0.25B或左右两侧裂纹长度测量值之差(取前后表面的算术平均慎)大于0.025W,则此点数据无效。6.3.6用月测法测量裂纹长度时,建议将裂纹长度α与循环数N的记录值随时标在坐标纸十.。6.4裂纹长度测量

用目测法或等效的方法测量疲劳裂纹长度,测量准确到土0.1mm或士0.002W中较大者(W>127mm的试样,测量裂纹长度应准确到0.25mm以内)。6.4.1测量裂纹长度最好在不中断试验的情况下进行,若需中断试验测量时,应满足:a)中断时间应减至最少(例如少于10min);b)为增加裂纹尖端清晰度,可加静力,其值应小于最大试验力。6.4.2裂纹增量△Aa的测量间隔,应使da/dN-AK数据点接近均匀分布。6.4.2.1推荐测量裂纹增量间隔见表2。表2推荐测量裂纹增量的间隔

试样类型

C(T)试样和

SE(B)试样

M(T)试样

测量范围

0. 25a/W0. 40

0. 402a/W≤0.60

2 a/W>0.60

裂纹增量as

6.4.2.2在任何情况下,最小的A应≥0.25mm。然而为了在门槛值附近区域内至少得到5对da/dN-AK数据,需要将Aa降至0.25mm以下。但是.在任何情况下,最小△a都应10倍于裂纹长度测量的精确度。

6.4.3用目测法测量裂纹长度时,当比值B/W小于0.15时,对C(T)试样和SE(B)试样只需在个表面上测量裂纹长度;对于M(T)试样需在左右两侧测量裂纹长度,取算术平均值。当比值B/W大于或等于0.15时,C(T)试样和SE(B)试样需在前后两个表面.上测量裂纹长度,取算术平均值;对于M(T)试样则需在前后表面的左右两侧测量4个裂纹长度,取算术平均值。6.4.4测定裂纹长度的柔度法见附录B(标准的附录)。6.4.5含水介质中疲劳裂纹扩展测定的特殊要求见附录C(标准的附录)。6.4.6裂纹长度的电位法测定见附录ID(标准的附录)。142

GB/T6398-2000

6.4.7疲劳小裂纹扩展的测定方法见附录E(提示的附录)。6.5试样数量此内容来自标准下载网

每组试样数量应不少于3个。

7试验结果的处理和计算

7.1裂纹曲率的修正

试验结束之后检验断口,以确定裂纹前缘曲率范围。若需要进行曲率修正,且裂纹前缘线条明显,则至少在两个位置(例如预制裂纹和极限裂纹)测量沿厚度方向(1/4)B.(1/2)B、(3/4)B三点处的裂纹长度,其算术平均值(平均裂纹长度)与试验记录的相应裂纹长度之差即为曲率修正量。7.1.1在任何一个位置上,由断口测量的平均裂纹长度计算出的应力强度因子和由试验测量的平均裂纹长度计算出的应力强度因子相差大于5%,则需进行曲率修正。7.1.2裂纹曲率修正量不是一个恒量,当它随裂纹伸长而单调增加或减少时,则采用线性内插法修正中间各数据点。

7.2疲劳裂纹扩展速率的确定

采用拟合α-N曲线求导的方法确定da/dN。附录A(标准的附录)给出了推荐的割线法和递增多项式法。每一方法都适合于恒△P,增K试验。对于降K试验,推荐采用割线法。当降K试验是通过每--次循环自动连续降低时,则推荐采用递增多项式法。确立裂纹扩展速率不应跨越包括不同力级别的裂纹增量。

7.3应力强度因子范围的计算

AK分别按式(11)、式((12)和式(13)计算:对于C(T)试样:

Bw*(+(0. 886 + 4. 64a - 1)

式中:α=α/W。

(2+α)

式(11)对于a/W≥0.2的范围有效。对于M(T)试样:

式中;AP一Pmax Pmin

AP=Pmx

α=2a/W。

(R≥0);

(R<0);

式(12)对于2a/W≤0.95的范围有效。13.3202+14.72a3-5.6a)

BVzwsec

...+( 11 )

(12)

对于SE(B)试样(跨距 S取4W):

wm[(1 + 2(1 - ) 1. 99 (1 )(2. - .93a + . a) ( 13 )AK

式中: a-a/w。

式(13)对于0.3≤a/W≤0.9的范围有效。7.4试验数据的有效性检验

7.4.1般材料的有效性试验数据的判据有效性试验数据应满足下式:

对于C(T)试样:

4/Kmax

·(14 )

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准等效采用ASTME647--1995a《金属材料疲劳裂纹扩展速率试验方法》,主要技术内容与之相同,但较详细和具体,编写结构不完全对应。本标准与ASTME647一1995a的小差异如下:增加了单边缺口三点弯曲SE(B)试样为疲劳裂纹扩展标准试样;-·增加了含水介质中常用的标准CT),M(T)试样裂纹扩展用介质盒及介质循环系统;-增加了小裂纹扩展试验用的标准试样。本标准此次修订对下列技术内容进行了修改:一增加单边缺口三点弯曲SE(B)试样:删去附录A(补充件)中的BASIC语言计算程序:-将附录B(参考件)和附录C(参考件)的内容纳标准正文;删去附录D(参考件);

-增加5个附录如下:

附录B(标准的附录)

测定裂纹长度的柔度法;

附录C(标准的附录)含水介质中疲劳裂纹扩展测定的特殊要求;附录(标准的附录)

裂纹长度的电位法测定;

附录E(提示的附录)

疲劳小裂纹扩展测定方法;

附录F(提示的附录)疲劳裂纹张开力的测定方法。自本标准实施之日起,代替GB/T6398-1986《金属材料疲劳裂纹扩展速率试验方法》。本标准的附录A、附录B,附录C、附录D是标准的附录。本标准的附录E、附录F是提示的附录。本标准由国家治金工业局提出。本标准由全国钢标准化技术委员会归口。本标起草单位:北京航空材料研究院。本标准主要起草人:刘绍伦、欧阳辉、丁传富、朱亦刚、何玉怀。本标准1986年5月首次发布。

1范围

中华人民共和国国家标准

金属材料疲劳裂纹扩展速率

试验方法

Standard test method for fatigue crackgrowth rates of metallic materialsGB/T 63982000

代替GB/T6398--1986

本标准规定了金属材料疲劳裂纹扩展速率试验方法的符号、定义、试样、试验设备、试验程序、试验结果的处理和计算及试验报告。本标准适用于在室温及大气环境条件下用标准紧凑拉伸C(T)试样(以下简称C(T)试样)、标准中心裂纹拉伸M(T)试样(以下简称M(T)试样)标准单边缺口三点弯曲SE(B)试样(以下简称SE(B)试样)测定金属材料大于10-5mm/cycle的恒力幅疲劳裂纹扩展速率;测定小于10\mm/cycle的低速疲劳裂纹扩展速率和疲劳裂纹扩展门槛值△K,以附录形式提供了测定疲劳裂纹长度的柔度法和电位法、含水介质中疲劳裂纹扩展测定的特殊要求、疲劳小裂纹扩展测定方法和疲劳裂纹张开力的测定方法。

本标推要求试样平面尺寸在试验力下保持弹性占优势,厚度足以防止届曲,在此前提下试样厚度与强度不受限制。

本标准可采用规定以外的试样,但必须有适用的标定的应力强度因子。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T228--1987金属拉伸试验法

GB/T4161—1984金属材料平面应变断裂韧度K1c试验方法GB/T10623-1989金属力学性能试验术语GB/T16825-1997拉力试验机的检验JJG5561988轴问加力疲劳试验机检定规程HB6626-1992金属材料在含水介质中疲劳裂纹扩展速率试验方法3符号、定义

3.1符号

本标准所用符号、名称及单位见表1。国家质量技术监督局2000-11-17批准2001-06-01实施

3.2定义

GB/T 6398--2000

表1符号、名称及单位

疲劳裂纹扩展速率

计算裂纹长度

试样切口长度

循环数

最大力

最小力

力值范围

规定非比例伸长(0.2%)应力

流变强度

弹性模量

应力强度因子

最大应力强度因子

最小应力强度因子

应力强度因子范围

疲劳裂纹扩展门槛值

有效应力强度因子范围

力值比

试样厚度

试样宽度

本标准的术语除按照GB/T10623的定义外,增加下列术语的定义单

mm/cyele

MPa Vm

MIPa m

3.2.1循环力或应力随时间作周期性变化的个完整过程,通常称为力循环或应力循环。3.2.2循环数N力循环的次数。

3.2.3疲劳裂纹扩展速率da/dN力循环一次的疲劳裂纹扩展量,本标推中表示为裂纹尖端应力强度因子范围△K的函数。

3.2.4应力强度因子K裂纹尖端附近区域弹性应力场强度的量值,在本标准中系指I型受力情况。3.2.5应力强度因子K标定在特定试样平面几何条件下应力强度因子与力和裂纹长度的关系,它是基于试验和解析的数字表达式或曲线。3.2.6计算裂纹长度α与实际裂纹相当的直前缘裂纹长度。对于C(T)试样,a从加力线开始计量(图1)。对于M(T)试样,α从试样中心线开始计量(图2)。对于SE(B)试样,a从试样边缘开始计量(图3,从加力开始计量)。

3.2.7最大力Pmax循环力的最大代数值。3.2.8最小力Pmin循环力的最小代数值。3.2.9力值范围△P最大与最小力之差,即:△Pmax—Pmin3.2.10力值比R最小与最大力之比,即:R

对应于最大力的应力强度因子,并随裂纹长度的增长而变化,3.2.11

最大应力强度因子Kmax

GB/T 6398—2000

3.2.12最小应力强度因子Kmin当力值比R大于或等于零时对应于最小力的应力强度因子;当力值比R小于零时取为零。在寿命预测中使用本定义提供的da/dN-AK的函数关系数据时应注意计算K.i的方法与使用状态的一致性。

3.2.13应力强度因子范围△K最大与最小应力强度因子值之差,即:△K = Kmx -- Km

20.25W+0.95

上o. 002WA

Fms000+m90+ms00\0+m90

MS000F

1.25W±0.01W

o.002WA/0.002wA

图1标推C(T)试样图

2—pW/3

0. 001wc-D

=|0. 001WC-D

图2W≤75mm的M(T)试样图

(2)

GB/T6398--2000

.2w±0.01W

o. Wu. o. 5W

W16 W25

图3标准SE(B)试样1?

在降力()试验中,疲劳裂纹扩展速率接近于零或裂纹停让扩展3.2.14疲劳裂纹扩展门槛值△Kth时所对应的裂纹尖端应力强度因子范围。通常定义疲劳裂纹扩展速率等于10\?mm/cycle所对应的应力强度因了范围值为AK而。

3.2.15规范化的K梯度K随裂纹长度增加而变化的相对速率,其表达式如下:dK

在恒力值比R的试验中式(4)成立:1.dk

K随裂纹长度增加而增加,式(3)的C值为正。对于C(T)或M(T)试样,在恒力3.2.15.1增K试验

试验中将导致增K试验,但C值是变化的,而H总是正值。3.2.15.2降K试验K随裂纹长度增加葡降低,式(3)的C值为负。降K试验是通过降月实现的。3.2.16降力百分比R,在降力试验中相邻两级力降低的百分比,其表达式如下:P,

式中P与P,为相邻两级力。

3.2.17流变强度rs有效屈服强度值。按式(6)计算:CHs

武中apm?和抗拉强度b按照GB/T228方法测定获得。X 100

·(5)

3.2.18有效应力强度因子范围AK在疲劳裂纹扩展过程中,用有效力值范围A7计算得到的应力强度因子范围。

采用说明:

I7为了使用者需要,根据国内的使用经验及国际标准草案,增加SE(I3)试样为标准试样436

4试样

4.1试样形状

标准C(T)试样如图1所示。

GB/T 6398 --- 2000

标准M(T)试样如图2所示,试样工作长度应满足如下要求:拉-拉加力:试样宽度W小于或等于75mm时,采用单销加力,加力孔之间的距离应大丁等了3W;特殊几何形状M(T)试样的W大于75mm时,采用多排螺栓夹紧,试样两端最单面排螺何孔之间的距离应大于或等于1.7W。

拉-压加力:采用夹板夹紧,夹板内边缘之间的距离L应大于或等于1.2W。标准SE(B)试样,如图3所示,跨距S取4W。4.2试样尺寸

4.2.1试样厚度B

4.2.1.1对于C(T)试样,推荐试样厚度的范围如下:W

式中W大于或等于25mm。

4.2.1.2对于M(T)试样,推荐的试样厚度上限为W/8.所必要的最小厚度要能避免屏曲·并保证湾册应变不超过名义应变的5%。

4.2.1.3对于SE(B)试样,推荐试样厚度的范围为:0.2W≤B≤W4.2.2试样宽度W

4.2.2.1为测得有效的试验数据,应根据材料的规定非比例伸长应力pn.2以及预期的最大应力强度均子的极限值Kmaxl和比值α/W(C(T)试样)或比值2u/W(M(T)试样)的极限值选择试样的最小宽度W.见试样尺寸标准化曲线(图4),即KmaxL/(ape.2VW)-a/W或2a/W曲线。0. 9

C(T)试样

-M(T)试样

W-a=(2)

a/W(c(T)试样)

2a/W(M(T)试样)

图4C(T)和M(T)标准试样尺寸标准化曲线图0.9

GB/T 6398—2000

4.2.2.2根据对无裂纹韧带最小值的要求按式(8)和式(9)绘制图4中的曲线:对于C(T)试样:

式中(W一a)为试样无裂纹的韧带区。对于M(T)试样:

W— 2a

式中(W一2a)为试样无裂纹的韧带区leo

4.2.2.3对于SE(B)试样的最小宽度W的选择是根据规定非比例伸长应力dpo.2以及预期的最大应力强度因子的极限值KmaxL和比值a/W的极限值获得。无裂纹韧带最小值按式(10)计算。w-

式中(W一a)为试样无裂纹的韧带区。4.3试样切口

4.3.1切口长度

[12WPmax

L2Bopo.2-

4.3.1.1C(T)试样的切口长度αn应等于或大于0.2W。.(10)

4.3.1.2M(T)试样的切口长度aαa应不小于中心孔半径的3倍。当采用柔度法测量裂纹长度时,建议中心裂纹长度2a不小于0.2W。

4.3.1.3SE(B)试样的切口长度an应大于或等于0.1W,小于或等于0.15W。4.3.2切口制备

试样切口可通过铣切、线切割和其他方法加工而成。图5给出了各种不同的切口几何形状。为便于预制出合格的疲劳裂纹,建议在热处理后进行线切割加工,切口根部曲率半径β小于或等于0.08mm(在预制出合格的疲劳裂纹的前提下曲率半径β可以稍大些);铣切的人字形切口及其他加工的切口形状其根部曲率半径p小于或等于0.25mm。4.4试样取向

金属材料疲劳裂纹扩展速率与试样裂纹面的取向和裂纹扩展方向有关。试样取向规定参照GB/T4161—1984中 5.3。

4.5试样的残余应力

试样不可避免地会存在残余应力,它有可能引起疲劳裂纹扩展速率的变化。通过选择合适的试样形状和尺寸[如M(T)试样和较小的B/W比值】及合理的试样加工与热处理工艺等,使残余应力对疲劳裂纹扩展速率的影响减至最小。

4.6试样的厚度效应

疲劳裂纹扩展速率并非总是与试样的几何形状无关,试样厚度的变化对疲劳裂纹扩展速率的影响有可能增大、减小或保持不变,因此,对试样的厚度效应应当引起注意。4.7裂纹的闭合效应

裂纹闭合是指力循环的卸力过程中裂纹面接触并且力通过裂纹而传递的一种现象,因此裂纹闭合提供了解释长裂纹与小裂纹不同的扩展行为的依据,它是通过有效应力强度因子范围^K来表征的。438

5试验设备

5.1疲劳试验机

·91/M=

GB/T 6398 -- 2000

C(T)试样加力孔中心线

M(T)试样的41心线

SE(B)试样边缘线

要求包络线

首带形

锯齿形

孔/槽

最小疲劳预裂纹长度0.1B、h或1.0mm图5

切口详图及最小疲劳预裂纹长度的要求试验允许在不同类型的拉压疲劳试验机上进行,但必须满足:a)试验机的加力系统应有良好的同轴度,使试样受力对称分布;b)按照GB/T16825在静态下检验力值,最大允许误差为土1%,示值变动度不超过1%;按照JG556在动态下检验力值,最大允许误差为土3%;c)带有准确的循环计数装置。

5.2加力装置

5.2.1C(T)试样的加力装置。U型夹具按图6设计。材料的规定非比例伸长应力apc应太7980.7MPa。销钉与销孔间隙应设计得使摩擦减至最小。139

GB/T 63982000

5.2.2M(T)试样的加力装置。夹具设计应保证在整个试验过程中试样工作区域内应力均匀分布。为限制屈曲,薄板试验必须采用约束导板。夹具夹紧形式随试样宽度和加力条件的变化如下:a)拉-拉加力,宽度W小于或等于75mm时,可采用单销夹紧或平板液压夹具夹紧;b)拉-拉加力,宽度W大于75mm时,采用多排螺栓夹紧或平板液压夹具夹紧;c)拉-压加力,采用压板夹紧,其专用螺栓和凹槽夹具参照图7设计:夹紧力也可由液压和机械楔形系统提供。

5.2.3SE(B)试样的加力装置。三点弯曲加力装置参照图3的要求,加力线和支承线的圆柱直径取W/8,跨距S取4W,圆柱与试样的接触应设计得使摩擦减至最小。5.2.4应保证加力装置具有足够的刚性和良好的同轴度。Mo.35wy

2×45°

0. 05A-m

.25W+#

4o. 25W =8.08

图6C(T)试样U形夹具和销钉图

6试验程序

齿腺游移自由连接

6.1试样尺寸测量

GB/T6398-2000

用于夹紧100mm宽M(T)试样的凹槽夹具和螺栓装配实例图mm

6.1.1用最小分度值不大于0.01mm的量具在试样的韧带区域三点处测量厚度B,取算术平均值。6.1.2用最小分度值不大于0.001W的量具在试样的裂纹所在截面附近测量宽度W。6.2预制疲劳裂纹

6.2.1预制疲劳裂纹的加力要求如下:a)预制疲劳裂纹时应使最大力Pmx的误差控制在士5%以内;b)预制疲劳裂纹最后一级的最大力值不得超过开始记录试验数据时的最大力值;c)为减少预制疲劳裂纹所用时间,可以先用比试验最大力值较高的力产牛疲劳裂纹,但必须把较高的力分级降到试验最大力值,每级下降率不得大于20%;111

GB/T6398-2000

d)为防止试验中的瞬变效应,每一级加力范围应使裂纹长度扩展量不小于(3/元)(Kmex/αpg.2)\,其中K'mux为上一级力最后的最大应力强度因子Kmx值。6.2.2预制疲劳裂纹长度的要求如下:a)在前后表面上从切口顶端到疲劳裂纹尖端测量裂纹长度[M(T)试样前后表面均要测左右两个裂纹长度了。测量应推确到士0.1mm或土0.002W中较大者;所测各个裂纹长度均应大于0.1R和切口宽度h(见图5),但不得小于1mm(W>127mm的试样,测量裂纹长度应准确到0.25mm以内);b)若前后表面裂纹长度测量值之差超过0.25B或左有两侧裂纹长度测量值之差(取前后表面的算术平均值)超过0.025W,则预制裂纹无效。6.3疲劳裂纹扩展试验

在试验过程中记录若干个循环数及对应的裂纹长度。试验中应注意以下要求。6.3.1应保持力稳定和避免力过载引起的退滞效应。6.3.2当存在环境影响时,必须考虑加力水平,频率和波形的影响。6.3.3若长时间中断试验,而中断后的裂纹扩展速率比中断前小,则试验无效。6.3.4试验中任何一点平均穿透疲劳裂纹与试样对称平面的最大偏离超过土10°,此点数据无效。6.3.5在试验中某一点处前后表面裂纹长度测量值之差超过0.25B或左右两侧裂纹长度测量值之差(取前后表面的算术平均慎)大于0.025W,则此点数据无效。6.3.6用月测法测量裂纹长度时,建议将裂纹长度α与循环数N的记录值随时标在坐标纸十.。6.4裂纹长度测量

用目测法或等效的方法测量疲劳裂纹长度,测量准确到土0.1mm或士0.002W中较大者(W>127mm的试样,测量裂纹长度应准确到0.25mm以内)。6.4.1测量裂纹长度最好在不中断试验的情况下进行,若需中断试验测量时,应满足:a)中断时间应减至最少(例如少于10min);b)为增加裂纹尖端清晰度,可加静力,其值应小于最大试验力。6.4.2裂纹增量△Aa的测量间隔,应使da/dN-AK数据点接近均匀分布。6.4.2.1推荐测量裂纹增量间隔见表2。表2推荐测量裂纹增量的间隔

试样类型

C(T)试样和

SE(B)试样

M(T)试样

测量范围

0. 25a/W0. 40

0. 402a/W≤0.60

2 a/W>0.60

裂纹增量as

6.4.2.2在任何情况下,最小的A应≥0.25mm。然而为了在门槛值附近区域内至少得到5对da/dN-AK数据,需要将Aa降至0.25mm以下。但是.在任何情况下,最小△a都应10倍于裂纹长度测量的精确度。

6.4.3用目测法测量裂纹长度时,当比值B/W小于0.15时,对C(T)试样和SE(B)试样只需在个表面上测量裂纹长度;对于M(T)试样需在左右两侧测量裂纹长度,取算术平均值。当比值B/W大于或等于0.15时,C(T)试样和SE(B)试样需在前后两个表面.上测量裂纹长度,取算术平均值;对于M(T)试样则需在前后表面的左右两侧测量4个裂纹长度,取算术平均值。6.4.4测定裂纹长度的柔度法见附录B(标准的附录)。6.4.5含水介质中疲劳裂纹扩展测定的特殊要求见附录C(标准的附录)。6.4.6裂纹长度的电位法测定见附录ID(标准的附录)。142

GB/T6398-2000

6.4.7疲劳小裂纹扩展的测定方法见附录E(提示的附录)。6.5试样数量此内容来自标准下载网

每组试样数量应不少于3个。

7试验结果的处理和计算

7.1裂纹曲率的修正

试验结束之后检验断口,以确定裂纹前缘曲率范围。若需要进行曲率修正,且裂纹前缘线条明显,则至少在两个位置(例如预制裂纹和极限裂纹)测量沿厚度方向(1/4)B.(1/2)B、(3/4)B三点处的裂纹长度,其算术平均值(平均裂纹长度)与试验记录的相应裂纹长度之差即为曲率修正量。7.1.1在任何一个位置上,由断口测量的平均裂纹长度计算出的应力强度因子和由试验测量的平均裂纹长度计算出的应力强度因子相差大于5%,则需进行曲率修正。7.1.2裂纹曲率修正量不是一个恒量,当它随裂纹伸长而单调增加或减少时,则采用线性内插法修正中间各数据点。

7.2疲劳裂纹扩展速率的确定

采用拟合α-N曲线求导的方法确定da/dN。附录A(标准的附录)给出了推荐的割线法和递增多项式法。每一方法都适合于恒△P,增K试验。对于降K试验,推荐采用割线法。当降K试验是通过每--次循环自动连续降低时,则推荐采用递增多项式法。确立裂纹扩展速率不应跨越包括不同力级别的裂纹增量。

7.3应力强度因子范围的计算

AK分别按式(11)、式((12)和式(13)计算:对于C(T)试样:

Bw*(+(0. 886 + 4. 64a - 1)

式中:α=α/W。

(2+α)

式(11)对于a/W≥0.2的范围有效。对于M(T)试样:

式中;AP一Pmax Pmin

AP=Pmx

α=2a/W。

(R≥0);

(R<0);

式(12)对于2a/W≤0.95的范围有效。13.3202+14.72a3-5.6a)

BVzwsec

...+( 11 )

(12)

对于SE(B)试样(跨距 S取4W):

wm[(1 + 2(1 - ) 1. 99 (1 )(2. - .93a + . a) ( 13 )AK

式中: a-a/w。

式(13)对于0.3≤a/W≤0.9的范围有效。7.4试验数据的有效性检验

7.4.1般材料的有效性试验数据的判据有效性试验数据应满足下式:

对于C(T)试样:

4/Kmax

·(14 )

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB/T3836.1-2021 爆炸性环境 第1部分:设备 通用要求

- GB/T23892.3-2009 滑动轴承 稳态条件下流体动压可倾瓦块止推轴承 第3部分:可倾瓦块止推轴承计算的许用值

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- GB/T6122.1-2002 圆角铣刀 第1部分:型式和尺寸

- GB/T7433-1987 对称电缆载波通信系统抗无线电广播和通信干扰的指标

- GB/T21238-2007 玻璃纤维增强塑料夹砂管

- GB17945-2024 消防应急照明和疏散指示系统

- GB/T24974—2010 收费用手动栏杆

- GB/T9239-1988 刚性转子平衡品质 许用不平衡的确定

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GB/T13985-1992 照相机操作力和强度

- GB/T6397-1986 金属拉伸试验试样

- GB17378.4-2007 海洋监测规范 第4部分:海水分析

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2