- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 1705-1986 红丹

标准号:

GB/T 1705-1986

标准名称:

红丹

标准类别:

国家标准(GB)

标准状态:

已作废-

发布日期:

1986-08-02 -

实施日期:

1987-08-01 -

作废日期:

2007-09-29 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

289.28 KB

替代情况:

替代GB 1705-1983;调整为HG/T 3850-2006采标情况:

≈ISO 510-77

复审日期:

2004-10-14起草单位:

颜料产品标准分技术委员会发布部门:

国家标准局主管部门:

中国石油和化学工业协会相关标签:

红丹

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了红丹的技术要求和相应的试验方法。红丹是由原高铅酸铅(Pb3O4)及一氧化铅(PbO)所组成的橙红至红色的颜料。 GB/T 1705-1986 红丹 GB/T1705-1986

部分标准内容:

第三部分

颜料标准

中华人民共和国国家标准

Red lead

UDC 667.622

.1 --121

GB 1705-86

代替GB 1705 --83

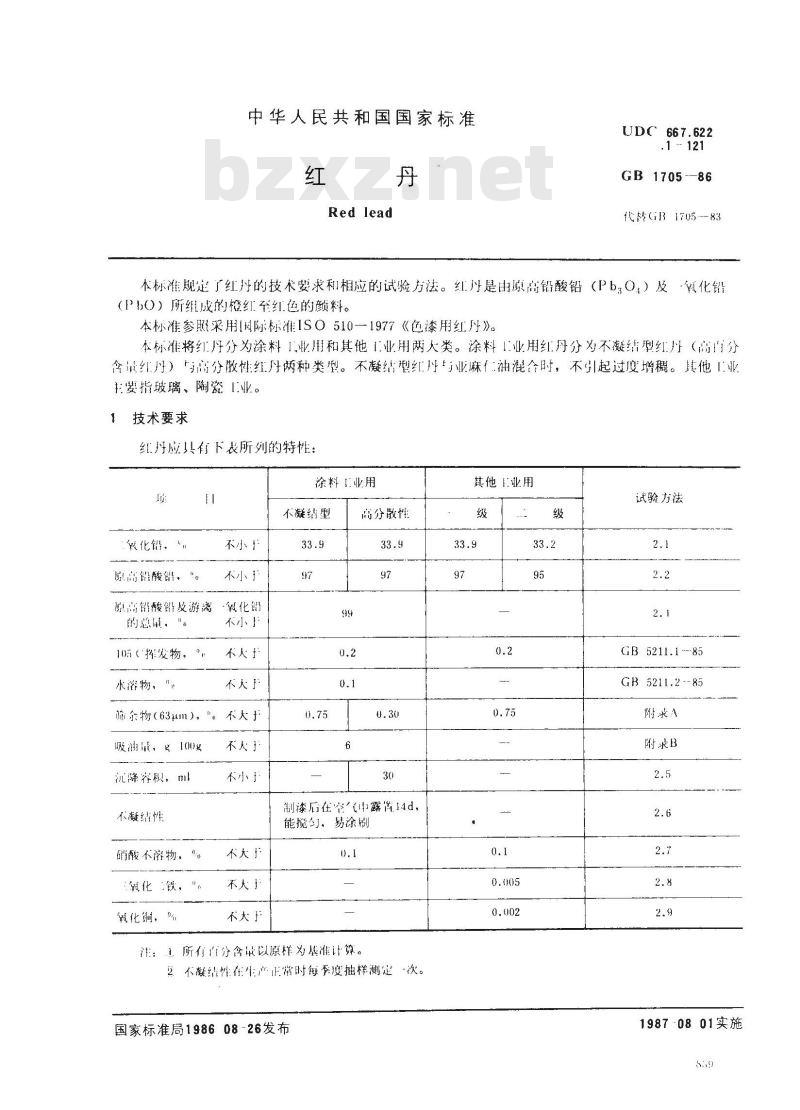

本标准规定了红丹的技术要求和相应的试验方法。红丹是由原高铅酸铅(Pb:O,)及·氧化铅(PbO)所组成的橙红至红色的颜料。本标准参照采用用际标准SO510-1977《色漆用红丹》。本标准将红丹分为涂料「业用和其他「业用两大类。涂料1业用红丹分为不凝结型红丹(高百分含最红丹)与高分散性红丹两种类型。不凝结型红丹与亏业麻油混合时,不引起过度增稠。其他业主要指玻璃、陶瓷I业。

技术要求

红丹应具有下表所列的特性:

微化铅。,

原高酸,

不小」

不小于

原高铅酸铅及游离-氧化

不小」

的总最,“

105(挥发物,

水溶物,\

不大于

不天于

筛余物(63um),\不大于

吸润量,g100g

沉降容积,m

不凝结性

硝酸不溶物,“

铁,“

氧化铜、

不大于

本小于

不大于

不大于

不大于

涂料工业用

不凝结型

高分散性

制漆后在空中露罩14d,

能搅匀,易涂刷

注:。所有分含最以原样为基准计算。2不凝结性在生产正常时每季度抽样测定一次。国家标准局198608-26发布

其他工业用

试验方法

GB 5211.1 --85

GB 5211.2 --85

附录A

附录B

1987-0801实施

2试验方法

GB 1705—86

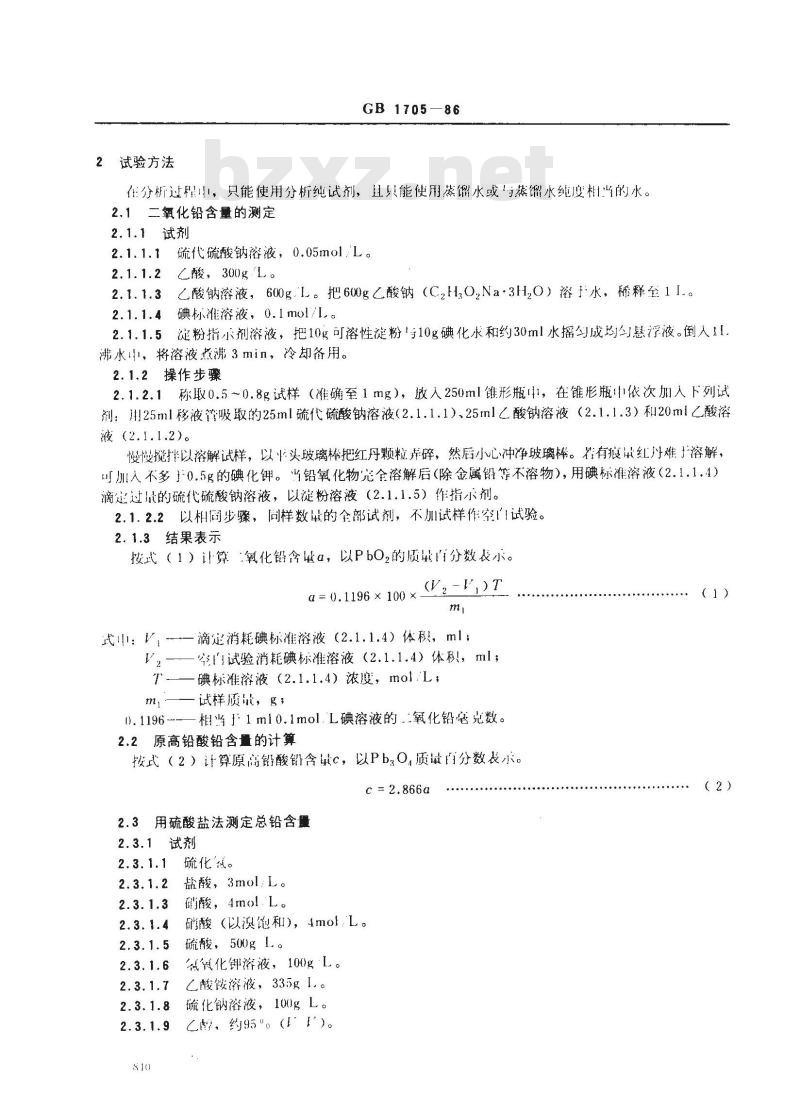

在分析过程中,只能使用分析纯试剂,且只能使用蒸馏水或蒸馏水纯度柑当的水。2.1二氧化铅含量的测定

2.1.1试剂

2.1.1.1硫代硫酸钠溶液,0.05mol,L。2.1.1.2 乙酸, 300g L o

乙酸钠溶液,600g.L。把600g乙酸钠(CH,O,Na·3H,O)溶于水,稀释至1L。2.1.1.3

碘标准溶液,0.1mo1/L

2.1.1.5淀粉指小剂溶液,把10g可溶性淀粉号10g碘化求和约30ml水摇匀成均匀慧浮液。倒人1L沸水中,将溶液燕沸3min,冷却备用。2.1.2操作步骤

2.1.2.1称取0.5~0.8g试样(准确至1mg),放人250ml形瓶中,在锥形瓶中依次加人下列试剂:用25ml移液管吸取的25ml硫代硫酸钠溶液(2.1.1.1)、25ml乙酸钠溶液(2.1.1.3)和20ml乙酸溶液(2.1.1.2)。

慢慢搅拌以溶解试样,以头玻璃棒把红丹颗粒弃碎,然居小心冲净玻璃棒。若有痕量红丹难于溶解,可川人不多于0.5g的碘化钾。当铅氧化物完全溶解后(除金属铅等不溶物),用碘标准溶液(2.1.1.4)滴过量的硫代硫酸钠溶液,以淀粉溶液(2.1.1.5)作指示剂。2.1.2.2以相同步骤,冏样数最的全部试剂,不加试样作空试验。2.1.3结果表示

按式(1)计算氧化铅含量a,以PbO,的质量百分数表示。Q= 0.1196×100×

武:V

(V2-V)T

滴定消耗碘标准溶液(2.1.1.4)体积,ml;V2

试验消耗碘标准溶液(2.1.1.4)体积,ml;一碘标准溶液(2.1.1.4)浓度,mol:L,T

一试样质量,g;

一相当1ml0.1mol.L碘溶液的_氧化铅毫克数。0. 1196 --

2.2原高铅酸铅含量的计算

按式(2)计算原高铅酸铅含量c,以Pb:O质量百分数表示。 = 2.866a

2.3用硫酸盐法测定总铅含量

2.3.1试剂

硫化征。

盐酸,3mol:I。

硝酸,4mol L。

硝酸(以溴饱和),4mol,L

硫酸,500g1。

氨氧化钾溶液,100gL。

乙酸筱溶液,335g1.。

硫化钠溶液,100g L。

醇,约95°(I')。

(2)

GB 1705-86

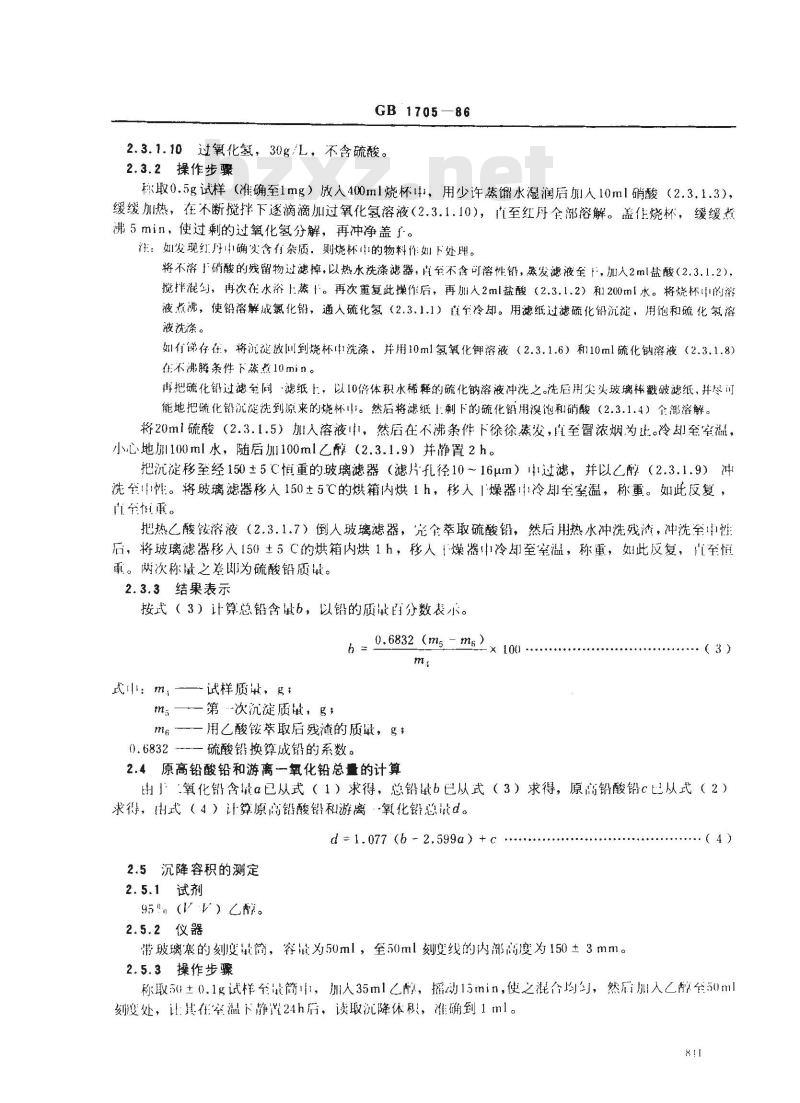

2.3.1.10过氧化氢,30g/L,不含硫酸。2.3.2操作步骤

称取0.5g试样(准确至1mg)放入400ml烧杯t,用少许蒸馏水湿润后加人10ml硝酸(2.3.1.3),缓缓加热,在不断搅拌下逐滴滴加过氧化氢溶液(2.3.1.10),直至红丹全部溶解。盖烧杯,缓缓煮沸5min,使过剩的过氧化氢分解,再冲净盖子。注:如发现红丹中确实含有杂质,则烧杯的物料作如下处理。将不溶F硝酸的残留物过滤掉,以热水洗涤滤器,直垒不含可溶性铅,蒸发滤液至十,加人2ml盐酸(2.3.1.2),搅拌混匀,再次在水浴上蒸+。再次重复此操作后,再加入2ml盐酸(2.3.1.2)和200ml水。将烧杯中的游液点沸,使铅溶解成氮化铅,通人硫化氢(2.3.1.1)直至冷却。用滤纸过滤硫化铅沉淀,用饱和硫化氨溶液洗涤。

如有绨存在,将沉淀放川到烧杯中洗涤,并用10ml氢氧化钾溶液(2.3.1.6)和10ml硫化钠溶液(2.3.1.8)在不沸条件下然煮10min。

再把硫化铅过滤垒同·滤纸上,以10倍体积水稀释的硫化钠溶液冲洗之。洗后用尖头玻璃戳破滤纸,并尽可能地把硫化铅沉淀洗到原来的烧杯中。然后将滤纸上剩下的硫化铅用溴饱和硝酸(2.3.1.4)个部溶解。将20ml硫酸(2.3.1.5)加入溶液中,然后在不沸条件下徐徐蒸发,直至冒浓烟为止。冷却至室温,小心地加100ml水,随后加100ml乙醇(2.3.1.9)并静置2h。把沉淀移至经150±5℃恒重的玻璃滤器(滤片孔径10~16μm)过滤,并以乙醇(2.3.1.9)冲洗中性。将玻璃滤器移人150±5℃的烘箱内烘1h,移人1燥器中冷却至室温,称重。如此反复,直至相重。

把热乙酸铵溶液(2.3.1.7)倒人玻璃滤器,完全萃取硫酸铅,然后用热水冲洗残渣,冲洗至中性后,将玻璃滤器移人1505C的烘箱内烘1h,移人t燥器中冷却至室温,称重,如此反复,直至恒重。两次称量之差即为硫酸铅质最。2.3.3结果表示

按式(3)计算总铅含量6,以铅的质量百分数表示。b = 0.6832 (ms mg)

式:m,——试样质量,g:

一第…-次沉淀质量,g;

一用乙酸铵萃取后残渣的质量,g;一硫酸铅换算成铅的系数。

2.4原高铅酸铅和游离一氧化铅总量的计算3

由」氧化铅含量a已从式(1)求得,总铅量b已从式(3)求得,原高铅酸铅c巴从式(2)求得,冉式(4)计算原高铅酸铅和游离·氧化铅总最d。d = 1. 077 (b 2.599a ) + (

2.5沉降容积的测定

2.5.1试剂

95(V)乙醇。

2.5.2仪器

带玻璃寒的刻度量筒,容量为50ml,至50ml刻线的内部高度为150±3mm。(4)

2.5.3操作步骤

称取50±0.1g试样至量简中,加人35ml乙醇,摇动15min,使之混合均,然后加人乙醇至50ml刻度处,其在室温下静置24h后,读取沉降体积,准确到1ml。X!

2.6不凝结性测定

2.6.1试剂

GB 1705-86

2.6.1.1酸精制业麻油,酸值4~5mgKOH/g。2.6.2仪器

2.6.2.1容量约为150ml,直径约为65mm的[1、澈3容器。2.6.3操作步骤

将适量试样与亚麻油充分研磨,至少制含8~10%(V/V)油的色漆150ml,在23±1℃下测定粘度,然后倒入口容器中,漆面离容器上缘约12mm,将装有色漆的容器在室温下于空气中露置14d,然唇搅拌色漆,观察是否有凝结现象,并在23土1℃下测定其粘度,注意是否增稠,把搅拌均匀的色漆涂刷在不吸收的表面,注意是否适合涂刷。2.7硝酸不溶物的测定

2.7.1试剂

2.7.1.1硝酸,1#3(V/V)水溶液。2.7.1.2过氧化氮,1:1(V/V)水溶液。2.7.2操作步骤

称取试样20g,准确0.01g,置于300ml烧杯,加80ml硝酸(2.7.1.1),加热,在不断搅拌下用滴瓶逐滴滴加过氧化氢(2.7.1.2),直到可溶部分还原溶解。用经恒重的玻璃滤器(滤片孔径4~16μm)过滤,并用热水洗至中性,然后将滤器放人105~110℃烘箱烘至恒重。2.7.3结果表示

按式(5)it算硝酸不溶物含量e,以质鼠百分数表示。es

式中:A—滤器加残渣质量,g

R—滤器质量,g;

m试样质量,g。

2.8三氧化二铁含量测定

2.8.1试剂

× 100

硝酸(优级纯),1:1和1:3(VV)溶液。盐酸,1:1()。

(5)

氨水,1:1(V/V)。

乙二胺四乙酸二钠溶液。称取327g乙..二胺四乙酸二钠溶于500ml水中,加人160m1氨水(2.8.1.3)并以蒸馏水稀释至1000ml。2.8.1.5

乙酸铵水溶液,20%。

盐酸羟胺水溶液,10\%,新配制。邻非啰啉水溶液,0.25%。

纯铁,纯度不小于99.9%。

2.8.1.9过氧化氢溶液,1:1(VV)。2.8.1.10铁标准溶液。称取纯铁(2.8.1.8)0.1g,准确至0.0002g,加10ml1:1硝酸(2.8.1.1),加热溶解,点沸赶净氧化氮,冷邸,将溶液移人1000m容量瓶中,以蒸馏水稀释至刻度,播匀。吸取25ml}500ml容量瓶,加人1:1盐酸(2.8.1.2)5ml后再加水稀释至刻度,摇」。由此配制成链毫升今铁为5的溶液。

2.8.2标准曲线绘制

分别移取0.00)、1.00、2.00、3.00、4.00、5.00、6.00ml铁标准溶液(2.8.1.10),置于100ml烧杯GB 1705—86

,加人乙叫2酸“钠溶液(2.8.1.4)6ml,滴加氨水(2.8.1.3)或盐酸(2.8.1.2)调以pH试纸测定p值约等于6,博加人乙酸铵溶液(2.8.1.5)2.5ml和盐酸羟胺溶液(2.8.1.6)1ml,摇匀。将烧杯置沸水浴1,经2min后加人邻非罗啉溶液(2.8.1.7)4ml,摇匀。继续加热5min,取下冷却,移人50m容量瓶中,加水稀释全刻度,播摇匀。置于分光光度计比色槽,依次测出各溶液」波长500~515nm处的吸光度,并依此绘制铁含最对吸光度关系的标准曲线。2.8.3操作步骤

称取试样1g,准确至0.0002g,置100ml烧杯中,加人1:3硝酸(2.8.1.1)5ml,加热溶解,用过气化氧(2.8.1.9)还原全透明后慢慢加热蒸发全析出大量硝酸铅结晶,取下冷都,然后加亡胺四乙酸钠溶液(2.8.1.4)6ml,滴加氨水(2.8.1.3)或盐酸(2.8.1.2)调节pH至用pH试纸测走约为0.6,再加人乙酸铵溶液(2.8.1.5)2.5ml和盐酸羟胺溶液(2.8.1.6)1ml,摇匀。烧杯置沸水浴1纶2min后加人邻非罗琳溶液(2.8.1.7)4ml,摇匀,继续加热5min。取下冷却后,移人50ml容求瓶川水稀释至刻度,摇,置于分光光度计比色槽中,测定在500~515nm波长处的吸光度。测定同时做害自试验。

2.8.4结果表示

以测得吸光度,从绘制的标准抽线(2.8.2)上求得铁量,按式(6)计算试样中三氧化二铁的质量分数」。

-143F x 100.

武中:F—--比色测得的铁量,μg;试样质最,g;

一一铁换弹成氧化二铁的系数。1.43

2.9氧化铜含量的测定

2.9.1试剂

2.9.1.1硝酸(优级纯),1:1和1:3(VV)溶液。2.9.1.2 氨水,1:1(1)。

2.9.1.3过氧化氢溶液,1:1(V1)。2.9.1.4无水乙醇。

氯甲烷。

2.9.1.6纯,纯度不小199.9%。

2.9.1.7乙酸铵溶液。称取乙酸铵150g溶于蒸馏水小并稀释至500ml,以1:1硝酸(2.9.1.1)调plI值约为1.5,加盐酸铵溶液(2.9.1.8)5ml,新业铜灵(2.9.1.9)溶液5ml,三氟甲烷(2.9.1.5)5ml,笨取除铜,直至有机相无色为止。弃去有机相,水相以滤纸过滤后备用。2.9.1.8盐酸羟胺水溶液,10°,新配制,用与乙酸铵溶液除铜相同的方法除铜。2.9.1.9新业铜灵,0.1\先水乙醇溶液。2.9.1.10铜标准溶液。称取纯铜0.1g,准确至0.0002g,置人200ml烧杯中,加1:1硝酸(2.9.1.1)10ml,缓缓加热,便其溶解,赶净氧化氮,取下冷即后移人1000m容最瓶中,以水稀释至刻度。准确吸取25ml置!500ml容量瓶,用水稀释全刻度,配制成铜念量为5ug的溶液。2.9.2标准曲线绘制

分别取铜材准溶液(2.9.1.10)0.00、1.00、2.00、3.00、4.00、5.00、6.00ml于125ml分液漏斗1,用水稀释全约10ml,加乙酸铵溶液5ml(2.9.1.7),用1:1硝酸(2.9.1.1)或氨水(2.9.1.2)调值全以pH试纸测定pH值约为4.5,再加人盐酸羟胺溶液(2.9.1.8)2ml,新业铜灵溶液(2.9.1.9)2ml,摇,放置5min。最甲烧(2.9.1.5)10ml,振荡lmin,静置分层后将有机相注人分光光度1比鱼槽中:依次谢出各深液于渡长170mm处的极光度,并依此涂制铜念最对吸光度美系的标值曲线。

2.9.3操作步骤

GB 170586

称取试样1g,准确至0.0002g,置于100ml烧杯巾,加1:3硝酸溶液(2.9.1.1)5ml,加热后滴加过商化氧溶液(2.9.1.3)使还原至透明。除去氧化氮后移人125m1分液漏斗中,用水稀释至约40ml,加酸铵溶液(2.9.1.7)5ml,用1:1硝酸(2.9.1.1)或氮水(2.9.1.2)调节pH值约为4.5(以pH试纸试验),加盐酸羟胺溶液(2.9.1.8)2ml,新业铜灵溶液(2.9.1.9)2ml,摇勾,放置5min。加人氯甲烧(2.9.1.5)10ml,振荡1min,静置分后将有机相注人比色槽,在470nm波长处测定吸光度。测定同时做牢试验。

2.9.4结果表示

以测得吸光度,从绘制的标准曲线(2.8.2)上求得铜量,按式(7)计算试样中氧化铜的质量Ⅱ分数9。

10″mg

式:下-比色测得的铜鼠,g;

ma-—试样质鼠,g;

1.25—换算成氧化铜的系数。

3检验规则

× 100

(7)

3.1产品应由生产「质量检验部门负责检验,保证所有出」产品符合本标准要求。每批出」的产品应附有产品合格证。

3.2使用单位按本标准所规定的检验规则和试验方法进行检验。如检验结果不符合本标准时,应重新在原批号山按两倍量的取样桶数取样复验。如仍不符合标准规定,则整批红丹为不合格。3.3双方对复验结果有异议时,可进行仲裁,仲裁机构双方协议选定。3.4取样以批为单位,随机取应取桶数。每批桶数1~2桶全取;3~8桶取2桶;9~25桶取3桶;26~100桶取5桶;101~500桶取8桶;501~1000桶取13桶;1001~3000桶取20桶;3001~10000桶取32桶。

取样前,仔细清除桶上的灰尘和杂物,取样时避免杂质落人样品中,用取样器从应取桶的上下对角取出约相同重最的代表性样品,将样品混匀,以圆锥四分法缩分成不少于500g样品,分装于两个清活十燥的魔1瓶中,贴上标签,注明生产」、品名、生产口期、等级、批号、取样日期,一瓶供检验用,另瓶密封保存年,以备复食。4包装、标志、贮存和运输

4.1包装

红丹包装用内衬塑料袋或牛皮纸袋的铁桶、本桶、塑料编织袋包装,净重分为25、40、50kg。4.2标志

在桶上应有生产」名、产品名称、商标、牌号、等级、净重、生产日期及注意防潮、小心轻放、有毒等标志。

4.3贮存

乡丹应放在十燥处保存,严禁潮湿,要与酸碱物品隔离存放。4.4运输

搬运时应小心,勿使碰撞跌落,以免包装损环。811

A.1仪器

筛了,孔径为63μm。

A.l.1 i

GB 1705-86

附录A*

筛余物的测定—水法

(补充件)

手工操作

A.1.2刷了,猪鬃制,尺寸约为厚5mm,宽20mm,长35mm。A.1.3烧杯,50ml。

A.1.4烘箱,能维持在105±2℃。A.2操作步骤

进行两份试样的平行测定。

A.2.1试样

称取试样50g,准确至0.1g,放人300~400ml的烧杯中。A.2.2分散体的制备

在装有试样(A.2.1)的烧杯中,加人300~400ml蒸馏水【必要时加人颜料量0.2~0.5%(mm)的适准分散剂,置于磁力搅拌器上搅30min。A.2.3测定

倾倒分散体使通过筛子(A,1.1),用装在洗瓶的分散试样的溶液将烧杯冲洗F净,并使所有的冲洗液通过筛子。再用同一溶液冲洗试样,直到通过筛了的冲洗液清澈,不含分散体。每次冲洗操作不能超过5min。最后用刷子(A,1.2)将粘附在筛子璧上的粒子刷人筛网,用蒸馏水冲洗别子及筛子上的残余物,直到通过筛了的冲洗液清澈且不含分散剂。用蒸馏水将残余物冲人预先加热和恒重的50m1烧杯中,蒸去水分,并在105±2℃的烘箱中烘1h。将烧杯移人!燥器i冷却并称量,准确到1mg。重复操作,真至连续两次称量的差值不大了5mg,记求较小的·次质。

A.3结果表示

按下式计算筛余物R。

残余物的质量,g;

武: -

试样的质量,g。

计算两次测定结果的平均值,报告结果到两位有效数字。如平均值小于0.01%,则报告结果为“小}0.01\.”。

第七部分:筛杂物的澍定:…

*本试验方法任技术1:与1S07877-1981《颜料和体质料通用试验方法-法一手!操作》基本相间。

B.1试剂

GB 1705—86

附录B*

吸油量的测定

(补充件)

精制业麻1.油,酸值为5.0~7.0mgKOH/g。B.2仪器

B.2.1磨砂玻璃板或大理石板,不小于300×400mm。B.2.2调刀,钢制,楔形刀身,长约140~150mm,最宽处为20~25mm,最窄处不小」12.5mm。B.2.3滴定管,容量10ml。

B.3操作步骤

进行两份试样的行测定。

B.3.1试样免费标准下载网bzxz

称取20g试样。

B.3.2测定

将试样(B.3.1)置于磨砂玻璃板(或大理石板)上,用滴定管(B.2.3)慢慢滴加精制亚麻仁油(B,1),一次4~5滴,每次加完后用调刀(B.2.2)压研,使油渗人试样,继续以此迷度滴加至油和试样成闭块为止。从此时起,每加一滴即用调刀充分研磨,当形成稠度均匀的膏状物,恰好不裂不碎,又能粘附在板上时,即为终点。记录所耗油量。整个操作应在20~25min内完成。B.4结果的表示

吸油量以每100g红丹所需油的克数表示,用下式计算。93 V3

武:V-

一所耗油的体积,ml,

mu——试样的质量,g。

附加说明:

本标准由中华人民共和化学【业部提出,由全国徐料利颜料标准化技术委员会』1。本标准打颜料产品标准分技术委员会第四1作组负责起草。本标准主要起草人翟秀云、于同兰、宋明琪。*本试验方法在技术!:与1SO7875《颜料和体质颜额料通用试验方法第有部分:吸油量的测定》基本相司8.16

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

颜料标准

中华人民共和国国家标准

Red lead

UDC 667.622

.1 --121

GB 1705-86

代替GB 1705 --83

本标准规定了红丹的技术要求和相应的试验方法。红丹是由原高铅酸铅(Pb:O,)及·氧化铅(PbO)所组成的橙红至红色的颜料。本标准参照采用用际标准SO510-1977《色漆用红丹》。本标准将红丹分为涂料「业用和其他「业用两大类。涂料1业用红丹分为不凝结型红丹(高百分含最红丹)与高分散性红丹两种类型。不凝结型红丹与亏业麻油混合时,不引起过度增稠。其他业主要指玻璃、陶瓷I业。

技术要求

红丹应具有下表所列的特性:

微化铅。,

原高酸,

不小」

不小于

原高铅酸铅及游离-氧化

不小」

的总最,“

105(挥发物,

水溶物,\

不大于

不天于

筛余物(63um),\不大于

吸润量,g100g

沉降容积,m

不凝结性

硝酸不溶物,“

铁,“

氧化铜、

不大于

本小于

不大于

不大于

不大于

涂料工业用

不凝结型

高分散性

制漆后在空中露罩14d,

能搅匀,易涂刷

注:。所有分含最以原样为基准计算。2不凝结性在生产正常时每季度抽样测定一次。国家标准局198608-26发布

其他工业用

试验方法

GB 5211.1 --85

GB 5211.2 --85

附录A

附录B

1987-0801实施

2试验方法

GB 1705—86

在分析过程中,只能使用分析纯试剂,且只能使用蒸馏水或蒸馏水纯度柑当的水。2.1二氧化铅含量的测定

2.1.1试剂

2.1.1.1硫代硫酸钠溶液,0.05mol,L。2.1.1.2 乙酸, 300g L o

乙酸钠溶液,600g.L。把600g乙酸钠(CH,O,Na·3H,O)溶于水,稀释至1L。2.1.1.3

碘标准溶液,0.1mo1/L

2.1.1.5淀粉指小剂溶液,把10g可溶性淀粉号10g碘化求和约30ml水摇匀成均匀慧浮液。倒人1L沸水中,将溶液燕沸3min,冷却备用。2.1.2操作步骤

2.1.2.1称取0.5~0.8g试样(准确至1mg),放人250ml形瓶中,在锥形瓶中依次加人下列试剂:用25ml移液管吸取的25ml硫代硫酸钠溶液(2.1.1.1)、25ml乙酸钠溶液(2.1.1.3)和20ml乙酸溶液(2.1.1.2)。

慢慢搅拌以溶解试样,以头玻璃棒把红丹颗粒弃碎,然居小心冲净玻璃棒。若有痕量红丹难于溶解,可川人不多于0.5g的碘化钾。当铅氧化物完全溶解后(除金属铅等不溶物),用碘标准溶液(2.1.1.4)滴过量的硫代硫酸钠溶液,以淀粉溶液(2.1.1.5)作指示剂。2.1.2.2以相同步骤,冏样数最的全部试剂,不加试样作空试验。2.1.3结果表示

按式(1)计算氧化铅含量a,以PbO,的质量百分数表示。Q= 0.1196×100×

武:V

(V2-V)T

滴定消耗碘标准溶液(2.1.1.4)体积,ml;V2

试验消耗碘标准溶液(2.1.1.4)体积,ml;一碘标准溶液(2.1.1.4)浓度,mol:L,T

一试样质量,g;

一相当1ml0.1mol.L碘溶液的_氧化铅毫克数。0. 1196 --

2.2原高铅酸铅含量的计算

按式(2)计算原高铅酸铅含量c,以Pb:O质量百分数表示。 = 2.866a

2.3用硫酸盐法测定总铅含量

2.3.1试剂

硫化征。

盐酸,3mol:I。

硝酸,4mol L。

硝酸(以溴饱和),4mol,L

硫酸,500g1。

氨氧化钾溶液,100gL。

乙酸筱溶液,335g1.。

硫化钠溶液,100g L。

醇,约95°(I')。

(2)

GB 1705-86

2.3.1.10过氧化氢,30g/L,不含硫酸。2.3.2操作步骤

称取0.5g试样(准确至1mg)放入400ml烧杯t,用少许蒸馏水湿润后加人10ml硝酸(2.3.1.3),缓缓加热,在不断搅拌下逐滴滴加过氧化氢溶液(2.3.1.10),直至红丹全部溶解。盖烧杯,缓缓煮沸5min,使过剩的过氧化氢分解,再冲净盖子。注:如发现红丹中确实含有杂质,则烧杯的物料作如下处理。将不溶F硝酸的残留物过滤掉,以热水洗涤滤器,直垒不含可溶性铅,蒸发滤液至十,加人2ml盐酸(2.3.1.2),搅拌混匀,再次在水浴上蒸+。再次重复此操作后,再加入2ml盐酸(2.3.1.2)和200ml水。将烧杯中的游液点沸,使铅溶解成氮化铅,通人硫化氢(2.3.1.1)直至冷却。用滤纸过滤硫化铅沉淀,用饱和硫化氨溶液洗涤。

如有绨存在,将沉淀放川到烧杯中洗涤,并用10ml氢氧化钾溶液(2.3.1.6)和10ml硫化钠溶液(2.3.1.8)在不沸条件下然煮10min。

再把硫化铅过滤垒同·滤纸上,以10倍体积水稀释的硫化钠溶液冲洗之。洗后用尖头玻璃戳破滤纸,并尽可能地把硫化铅沉淀洗到原来的烧杯中。然后将滤纸上剩下的硫化铅用溴饱和硝酸(2.3.1.4)个部溶解。将20ml硫酸(2.3.1.5)加入溶液中,然后在不沸条件下徐徐蒸发,直至冒浓烟为止。冷却至室温,小心地加100ml水,随后加100ml乙醇(2.3.1.9)并静置2h。把沉淀移至经150±5℃恒重的玻璃滤器(滤片孔径10~16μm)过滤,并以乙醇(2.3.1.9)冲洗中性。将玻璃滤器移人150±5℃的烘箱内烘1h,移人1燥器中冷却至室温,称重。如此反复,直至相重。

把热乙酸铵溶液(2.3.1.7)倒人玻璃滤器,完全萃取硫酸铅,然后用热水冲洗残渣,冲洗至中性后,将玻璃滤器移人1505C的烘箱内烘1h,移人t燥器中冷却至室温,称重,如此反复,直至恒重。两次称量之差即为硫酸铅质最。2.3.3结果表示

按式(3)计算总铅含量6,以铅的质量百分数表示。b = 0.6832 (ms mg)

式:m,——试样质量,g:

一第…-次沉淀质量,g;

一用乙酸铵萃取后残渣的质量,g;一硫酸铅换算成铅的系数。

2.4原高铅酸铅和游离一氧化铅总量的计算3

由」氧化铅含量a已从式(1)求得,总铅量b已从式(3)求得,原高铅酸铅c巴从式(2)求得,冉式(4)计算原高铅酸铅和游离·氧化铅总最d。d = 1. 077 (b 2.599a ) + (

2.5沉降容积的测定

2.5.1试剂

95(V)乙醇。

2.5.2仪器

带玻璃寒的刻度量筒,容量为50ml,至50ml刻线的内部高度为150±3mm。(4)

2.5.3操作步骤

称取50±0.1g试样至量简中,加人35ml乙醇,摇动15min,使之混合均,然后加人乙醇至50ml刻度处,其在室温下静置24h后,读取沉降体积,准确到1ml。X!

2.6不凝结性测定

2.6.1试剂

GB 1705-86

2.6.1.1酸精制业麻油,酸值4~5mgKOH/g。2.6.2仪器

2.6.2.1容量约为150ml,直径约为65mm的[1、澈3容器。2.6.3操作步骤

将适量试样与亚麻油充分研磨,至少制含8~10%(V/V)油的色漆150ml,在23±1℃下测定粘度,然后倒入口容器中,漆面离容器上缘约12mm,将装有色漆的容器在室温下于空气中露置14d,然唇搅拌色漆,观察是否有凝结现象,并在23土1℃下测定其粘度,注意是否增稠,把搅拌均匀的色漆涂刷在不吸收的表面,注意是否适合涂刷。2.7硝酸不溶物的测定

2.7.1试剂

2.7.1.1硝酸,1#3(V/V)水溶液。2.7.1.2过氧化氮,1:1(V/V)水溶液。2.7.2操作步骤

称取试样20g,准确0.01g,置于300ml烧杯,加80ml硝酸(2.7.1.1),加热,在不断搅拌下用滴瓶逐滴滴加过氧化氢(2.7.1.2),直到可溶部分还原溶解。用经恒重的玻璃滤器(滤片孔径4~16μm)过滤,并用热水洗至中性,然后将滤器放人105~110℃烘箱烘至恒重。2.7.3结果表示

按式(5)it算硝酸不溶物含量e,以质鼠百分数表示。es

式中:A—滤器加残渣质量,g

R—滤器质量,g;

m试样质量,g。

2.8三氧化二铁含量测定

2.8.1试剂

× 100

硝酸(优级纯),1:1和1:3(VV)溶液。盐酸,1:1()。

(5)

氨水,1:1(V/V)。

乙二胺四乙酸二钠溶液。称取327g乙..二胺四乙酸二钠溶于500ml水中,加人160m1氨水(2.8.1.3)并以蒸馏水稀释至1000ml。2.8.1.5

乙酸铵水溶液,20%。

盐酸羟胺水溶液,10\%,新配制。邻非啰啉水溶液,0.25%。

纯铁,纯度不小于99.9%。

2.8.1.9过氧化氢溶液,1:1(VV)。2.8.1.10铁标准溶液。称取纯铁(2.8.1.8)0.1g,准确至0.0002g,加10ml1:1硝酸(2.8.1.1),加热溶解,点沸赶净氧化氮,冷邸,将溶液移人1000m容量瓶中,以蒸馏水稀释至刻度,播匀。吸取25ml}500ml容量瓶,加人1:1盐酸(2.8.1.2)5ml后再加水稀释至刻度,摇」。由此配制成链毫升今铁为5的溶液。

2.8.2标准曲线绘制

分别移取0.00)、1.00、2.00、3.00、4.00、5.00、6.00ml铁标准溶液(2.8.1.10),置于100ml烧杯GB 1705—86

,加人乙叫2酸“钠溶液(2.8.1.4)6ml,滴加氨水(2.8.1.3)或盐酸(2.8.1.2)调以pH试纸测定p值约等于6,博加人乙酸铵溶液(2.8.1.5)2.5ml和盐酸羟胺溶液(2.8.1.6)1ml,摇匀。将烧杯置沸水浴1,经2min后加人邻非罗啉溶液(2.8.1.7)4ml,摇匀。继续加热5min,取下冷却,移人50m容量瓶中,加水稀释全刻度,播摇匀。置于分光光度计比色槽,依次测出各溶液」波长500~515nm处的吸光度,并依此绘制铁含最对吸光度关系的标准曲线。2.8.3操作步骤

称取试样1g,准确至0.0002g,置100ml烧杯中,加人1:3硝酸(2.8.1.1)5ml,加热溶解,用过气化氧(2.8.1.9)还原全透明后慢慢加热蒸发全析出大量硝酸铅结晶,取下冷都,然后加亡胺四乙酸钠溶液(2.8.1.4)6ml,滴加氨水(2.8.1.3)或盐酸(2.8.1.2)调节pH至用pH试纸测走约为0.6,再加人乙酸铵溶液(2.8.1.5)2.5ml和盐酸羟胺溶液(2.8.1.6)1ml,摇匀。烧杯置沸水浴1纶2min后加人邻非罗琳溶液(2.8.1.7)4ml,摇匀,继续加热5min。取下冷却后,移人50ml容求瓶川水稀释至刻度,摇,置于分光光度计比色槽中,测定在500~515nm波长处的吸光度。测定同时做害自试验。

2.8.4结果表示

以测得吸光度,从绘制的标准抽线(2.8.2)上求得铁量,按式(6)计算试样中三氧化二铁的质量分数」。

-143F x 100.

武中:F—--比色测得的铁量,μg;试样质最,g;

一一铁换弹成氧化二铁的系数。1.43

2.9氧化铜含量的测定

2.9.1试剂

2.9.1.1硝酸(优级纯),1:1和1:3(VV)溶液。2.9.1.2 氨水,1:1(1)。

2.9.1.3过氧化氢溶液,1:1(V1)。2.9.1.4无水乙醇。

氯甲烷。

2.9.1.6纯,纯度不小199.9%。

2.9.1.7乙酸铵溶液。称取乙酸铵150g溶于蒸馏水小并稀释至500ml,以1:1硝酸(2.9.1.1)调plI值约为1.5,加盐酸铵溶液(2.9.1.8)5ml,新业铜灵(2.9.1.9)溶液5ml,三氟甲烷(2.9.1.5)5ml,笨取除铜,直至有机相无色为止。弃去有机相,水相以滤纸过滤后备用。2.9.1.8盐酸羟胺水溶液,10°,新配制,用与乙酸铵溶液除铜相同的方法除铜。2.9.1.9新业铜灵,0.1\先水乙醇溶液。2.9.1.10铜标准溶液。称取纯铜0.1g,准确至0.0002g,置人200ml烧杯中,加1:1硝酸(2.9.1.1)10ml,缓缓加热,便其溶解,赶净氧化氮,取下冷即后移人1000m容最瓶中,以水稀释至刻度。准确吸取25ml置!500ml容量瓶,用水稀释全刻度,配制成铜念量为5ug的溶液。2.9.2标准曲线绘制

分别取铜材准溶液(2.9.1.10)0.00、1.00、2.00、3.00、4.00、5.00、6.00ml于125ml分液漏斗1,用水稀释全约10ml,加乙酸铵溶液5ml(2.9.1.7),用1:1硝酸(2.9.1.1)或氨水(2.9.1.2)调值全以pH试纸测定pH值约为4.5,再加人盐酸羟胺溶液(2.9.1.8)2ml,新业铜灵溶液(2.9.1.9)2ml,摇,放置5min。最甲烧(2.9.1.5)10ml,振荡lmin,静置分层后将有机相注人分光光度1比鱼槽中:依次谢出各深液于渡长170mm处的极光度,并依此涂制铜念最对吸光度美系的标值曲线。

2.9.3操作步骤

GB 170586

称取试样1g,准确至0.0002g,置于100ml烧杯巾,加1:3硝酸溶液(2.9.1.1)5ml,加热后滴加过商化氧溶液(2.9.1.3)使还原至透明。除去氧化氮后移人125m1分液漏斗中,用水稀释至约40ml,加酸铵溶液(2.9.1.7)5ml,用1:1硝酸(2.9.1.1)或氮水(2.9.1.2)调节pH值约为4.5(以pH试纸试验),加盐酸羟胺溶液(2.9.1.8)2ml,新业铜灵溶液(2.9.1.9)2ml,摇勾,放置5min。加人氯甲烧(2.9.1.5)10ml,振荡1min,静置分后将有机相注人比色槽,在470nm波长处测定吸光度。测定同时做牢试验。

2.9.4结果表示

以测得吸光度,从绘制的标准曲线(2.8.2)上求得铜量,按式(7)计算试样中氧化铜的质量Ⅱ分数9。

10″mg

式:下-比色测得的铜鼠,g;

ma-—试样质鼠,g;

1.25—换算成氧化铜的系数。

3检验规则

× 100

(7)

3.1产品应由生产「质量检验部门负责检验,保证所有出」产品符合本标准要求。每批出」的产品应附有产品合格证。

3.2使用单位按本标准所规定的检验规则和试验方法进行检验。如检验结果不符合本标准时,应重新在原批号山按两倍量的取样桶数取样复验。如仍不符合标准规定,则整批红丹为不合格。3.3双方对复验结果有异议时,可进行仲裁,仲裁机构双方协议选定。3.4取样以批为单位,随机取应取桶数。每批桶数1~2桶全取;3~8桶取2桶;9~25桶取3桶;26~100桶取5桶;101~500桶取8桶;501~1000桶取13桶;1001~3000桶取20桶;3001~10000桶取32桶。

取样前,仔细清除桶上的灰尘和杂物,取样时避免杂质落人样品中,用取样器从应取桶的上下对角取出约相同重最的代表性样品,将样品混匀,以圆锥四分法缩分成不少于500g样品,分装于两个清活十燥的魔1瓶中,贴上标签,注明生产」、品名、生产口期、等级、批号、取样日期,一瓶供检验用,另瓶密封保存年,以备复食。4包装、标志、贮存和运输

4.1包装

红丹包装用内衬塑料袋或牛皮纸袋的铁桶、本桶、塑料编织袋包装,净重分为25、40、50kg。4.2标志

在桶上应有生产」名、产品名称、商标、牌号、等级、净重、生产日期及注意防潮、小心轻放、有毒等标志。

4.3贮存

乡丹应放在十燥处保存,严禁潮湿,要与酸碱物品隔离存放。4.4运输

搬运时应小心,勿使碰撞跌落,以免包装损环。811

A.1仪器

筛了,孔径为63μm。

A.l.1 i

GB 1705-86

附录A*

筛余物的测定—水法

(补充件)

手工操作

A.1.2刷了,猪鬃制,尺寸约为厚5mm,宽20mm,长35mm。A.1.3烧杯,50ml。

A.1.4烘箱,能维持在105±2℃。A.2操作步骤

进行两份试样的平行测定。

A.2.1试样

称取试样50g,准确至0.1g,放人300~400ml的烧杯中。A.2.2分散体的制备

在装有试样(A.2.1)的烧杯中,加人300~400ml蒸馏水【必要时加人颜料量0.2~0.5%(mm)的适准分散剂,置于磁力搅拌器上搅30min。A.2.3测定

倾倒分散体使通过筛子(A,1.1),用装在洗瓶的分散试样的溶液将烧杯冲洗F净,并使所有的冲洗液通过筛子。再用同一溶液冲洗试样,直到通过筛了的冲洗液清澈,不含分散体。每次冲洗操作不能超过5min。最后用刷子(A,1.2)将粘附在筛子璧上的粒子刷人筛网,用蒸馏水冲洗别子及筛子上的残余物,直到通过筛了的冲洗液清澈且不含分散剂。用蒸馏水将残余物冲人预先加热和恒重的50m1烧杯中,蒸去水分,并在105±2℃的烘箱中烘1h。将烧杯移人!燥器i冷却并称量,准确到1mg。重复操作,真至连续两次称量的差值不大了5mg,记求较小的·次质。

A.3结果表示

按下式计算筛余物R。

残余物的质量,g;

武: -

试样的质量,g。

计算两次测定结果的平均值,报告结果到两位有效数字。如平均值小于0.01%,则报告结果为“小}0.01\.”。

第七部分:筛杂物的澍定:…

*本试验方法任技术1:与1S07877-1981《颜料和体质料通用试验方法-法一手!操作》基本相间。

B.1试剂

GB 1705—86

附录B*

吸油量的测定

(补充件)

精制业麻1.油,酸值为5.0~7.0mgKOH/g。B.2仪器

B.2.1磨砂玻璃板或大理石板,不小于300×400mm。B.2.2调刀,钢制,楔形刀身,长约140~150mm,最宽处为20~25mm,最窄处不小」12.5mm。B.2.3滴定管,容量10ml。

B.3操作步骤

进行两份试样的行测定。

B.3.1试样免费标准下载网bzxz

称取20g试样。

B.3.2测定

将试样(B.3.1)置于磨砂玻璃板(或大理石板)上,用滴定管(B.2.3)慢慢滴加精制亚麻仁油(B,1),一次4~5滴,每次加完后用调刀(B.2.2)压研,使油渗人试样,继续以此迷度滴加至油和试样成闭块为止。从此时起,每加一滴即用调刀充分研磨,当形成稠度均匀的膏状物,恰好不裂不碎,又能粘附在板上时,即为终点。记录所耗油量。整个操作应在20~25min内完成。B.4结果的表示

吸油量以每100g红丹所需油的克数表示,用下式计算。93 V3

武:V-

一所耗油的体积,ml,

mu——试样的质量,g。

附加说明:

本标准由中华人民共和化学【业部提出,由全国徐料利颜料标准化技术委员会』1。本标准打颜料产品标准分技术委员会第四1作组负责起草。本标准主要起草人翟秀云、于同兰、宋明琪。*本试验方法在技术!:与1SO7875《颜料和体质颜额料通用试验方法第有部分:吸油量的测定》基本相司8.16

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: GB/T 1703-1997 力车内胎

- 下一篇: GB/T 1707-1995 立德粉

- 热门标准

- 国家标准(GB)

- GB/T30917—2014 /ISo 29941:2010 天然胶乳橡胶避孕套中可迁移亚硝胺的测定

- GB/T12777-1999 金属波纹管膨胀节通用技术条件

- GB15193.5-2003 骨髓细胞微核试验

- GB/T29633.4-2020 南极地名 第4部分:罗马字母拼写

- GB/T39964-2021 造纸行业能源管理体系实施指南

- GB/T43929-2024 空间用纤维光学器件测试指南

- GB/T43225-2023 空间物体登记要求

- GB15985-1995 丝虫病诊断标准及处理原则

- GB19159-2003 车用液化石油气

- GB/T7407-1997 中国及世界主要海运贸易港口代码

- GB1913.2-1990 漂白浸渍绝缘纸

- GB14287.4-2014 电气火灾监控系统 第4部分:故障电弧探测器

- GB5237.3-2008 铝合金建筑型材 第3部分:电泳涂漆型材

- GB/T9771.6-2020 通信用单模光纤 第6部分:宽波长段 光传输用非零色散单模光纤特性

- GB29140-2024 纯碱单位产品能源消耗限额

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2