- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 969-1994 丝锥技术条件

标准号:

GB/T 969-1994

标准名称:

丝锥技术条件

标准类别:

国家标准(GB)

标准状态:

已作废-

发布日期:

1994-01-02 -

实施日期:

1995-09-01 -

作废日期:

2007-12-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

139.34 KB

替代情况:

替代GB 969-1983;被GB/T 969-2007代替采标情况:

≈ISO 8830-91

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了机用丝锥(普通级和高性能级)、手用丝锥和螺母丝锥的技术要求、性能试验、标志和包装等基本要求。本标准适用于加工普通螺纹(GB/T 192~193,GB/T 196~197)用的丝锥。高性能机用丝锥主要适用于数控机床、加工中心或其他自动机床。 GB/T 969-1994 丝锥技术条件 GB/T969-1994

部分标准内容:

中华人民共和国国家标准

Technical specification for laps件

本标推参照采用国际标准1S08830--1991《高速钢磨牙机用丝锥主题内容与适用范围

GB/T 969

代替98

技术条件》。

本标准规定了机用丝锥(普通级和高性能级)、手用丝链和螺母丝链的技术要求、性能试验、标志科包装等基本要求。

本标准适用于加工普通螺纹(GB/T192~~193,GB/T196~~197)用的丝锥。高性能机用丝锥主要适用于数控机床、加工中心或其他自动机床。2引用标准

GB/T 192

GB/T193

GB/T 196

GB/T 197

GB/T 443

GB/T968

普通螺纹

基本牙型

普通螺纹

直径与螺距系列(直径1~600mm)基本尺寸(直径1~600mm)

普通螺纹

普通螺纹

公差与配合(直径1~355mm)

L-AN全损耗系统用油

丝锥螺纹公差

GB/T4267

3技术要求

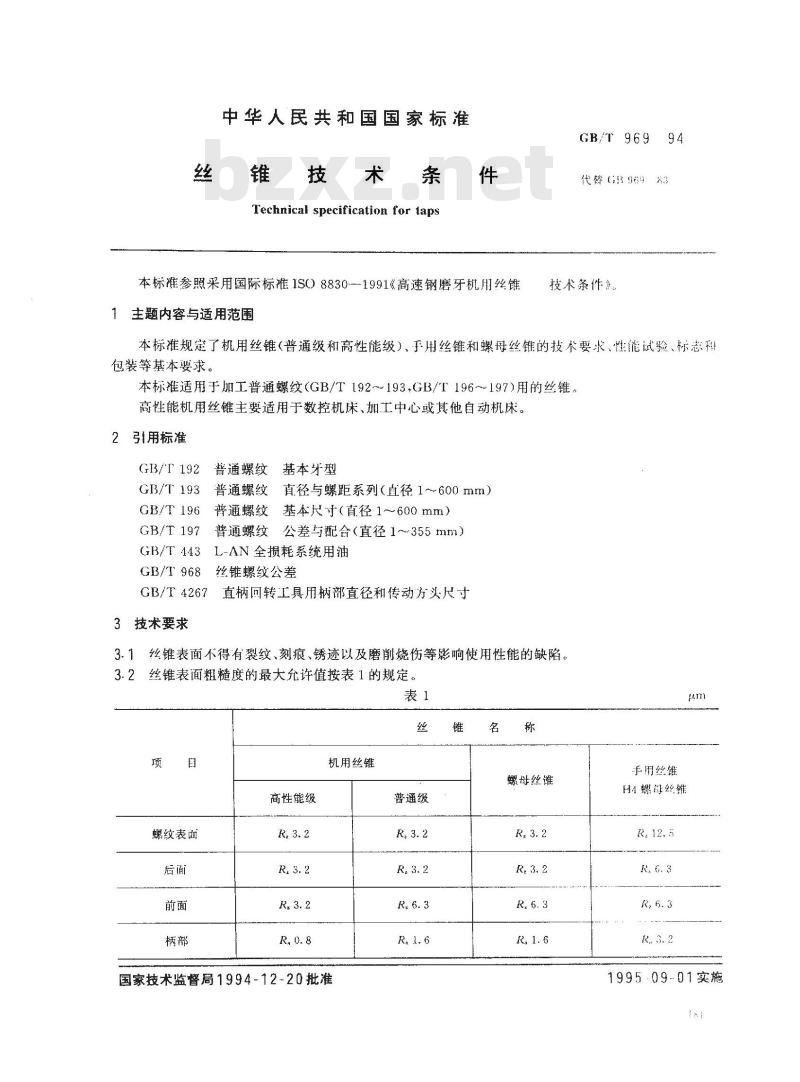

直柄回转工具用柄部直径和传动方头尺寸3.1丝锥表面不得有裂纹、刻痕、锈迹以及磨削烧伤等影响使用性能的缺陷。3.2丝锥表面粗糙度的最大允许值按表1的规定。表1

螺纹表面

高性能级

机用丝锥

普通级

国家技术监督局1994-12-20批准锥

螺母丝锥

手用丝锥

H4螺海丝锥

199509-01实施

注:(丝锥的前面和刃沟的连接应圆滑。GB/T 969--94

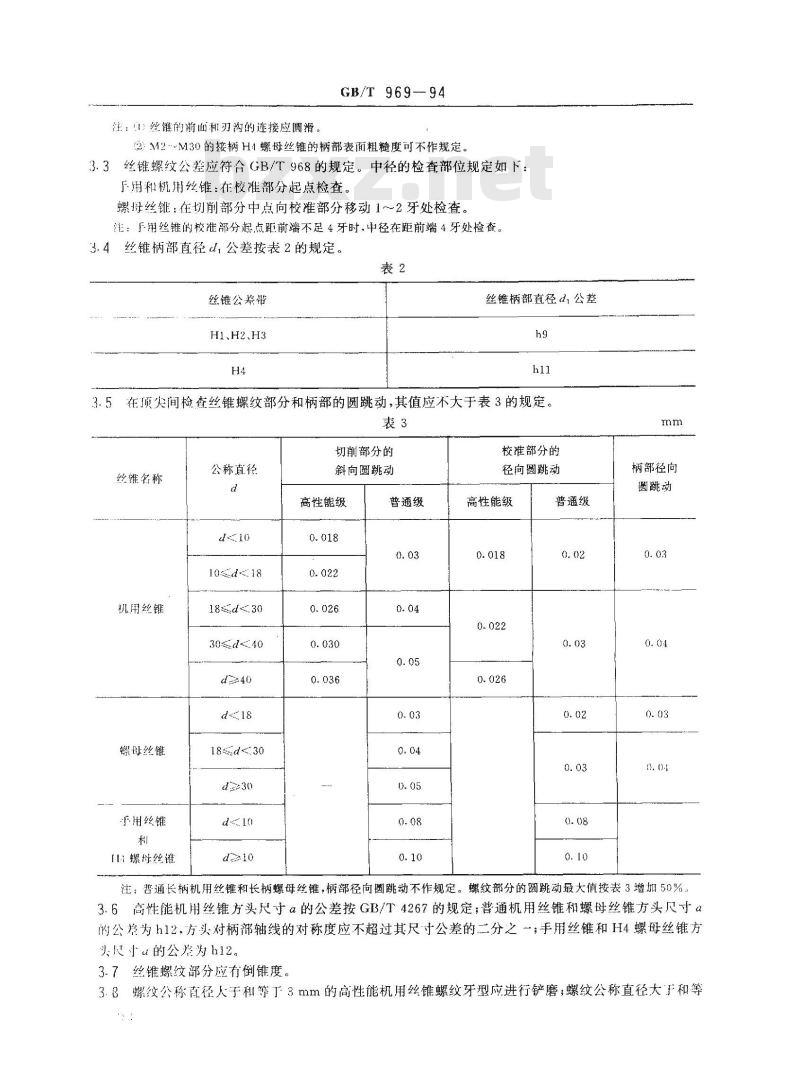

2M2~M30的接柄H1螺母丝锥的柄部表面粗糙度可不作规定。3.3丝锥螺纹公差应符合GB/T968的规定。中径的检查部位规定如下:于用和机用丝锥:在校准部分起点检查。螺母丝锥:在切削部分中点向校准部分移动1~2牙处检查。注:于用丝锥的校准部分起点距前端不足4牙时,中径在距前端4牙处检香。3.4丝锥柄部直径d.公差按表2的规定。表2

丝锥公差带

H1、H2、H3

丝锥柄部直径公差

3.5在顶尖间检查丝锥螺纹部分和柄部的圆跳动,其值应不大于表3的规定。表3

切削部分的

丝罐名称

机用丝锥

螺母丝锥

手用丝锥

螺钙丝罐

公称直径

10d<18

18≤d30

30≤d40

d≥30

斜向圆跳动

高性能级

普通级

校准部分的

径向圆跳动

普通级

高性能级

柄部径向

圆跳动

注:普通长柄机用丝锥和长柄螺母丝锥,柄部径向圆跳动不作规定。螺纹部分的囱跳动最大值按表3增加50%。3.6高性能机用丝锥方头尺寸α的公差按GB/T4267的规定;普通机用丝锥和螺母丝锥方头尺寸α的公亲为h12,方头对柄部轴线的对称度应不超过其尺寸公差的二分之一,手用丝锥和H4螺母丝锥方头尺寸u的公差为h12。

3.7丝锥螺纹部分应有倒锥度。

3.8螺纹公称直径人于和等丁3mm的高性能机用丝锥螺纹牙型应进行铲磨;螺纹公称直径大于和等GB/T 969 --- 94

于8mm的普通机用丝锥和螺母丝锥的螺纹牙型也应进行铲磨注:按用户要求,螺母丝锥的螺纹牙型允许不铲磨。3.9丝锥总长L的公差为h16。螺纹部分长度1的公差按表4的规定。表4

公称直径d

>5.5~12

螺纹部分长度|公差

注:制造厂根据需要,可对螺纹部分长度规定较严格的公差公称直径d

12- 39

螺纹部分长度7公益

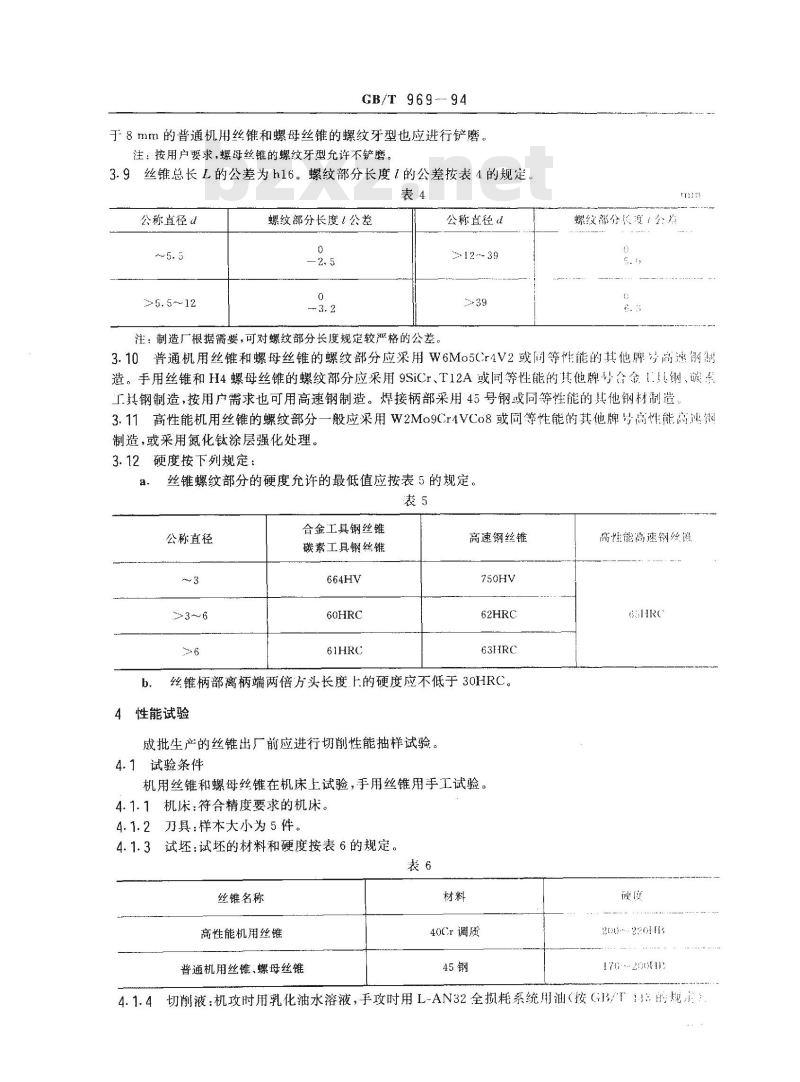

3.10普通机用丝锥和螺母丝锥的螺纹部分应采用W6Mo5Cr4V2或问等性能的其他牌号高速钢制造。手用丝锥和H4螺母丝锥的螺纹部分应采用9SiCr、T12A或同等性能的其他牌号合金1.!纲、磁厂具钢制造,按用户需求也可用高速钢制造。焊接柄部采用45号钢或同等性能的其他钢材制造,3.11高性能机用丝锥的螺纹部分一般应采用W2Mo9Cr1VCo8或同等性能的其他牌号离性能高钢制造,或采用氮化钛涂层强化处理。3.12硬度按下列规定

丝锥螺纹部分的硬度允许的最低值应按表5的规定。表5

公称直径

合金工具钢丝锥

碳素工具钢丝锥

高速钢丝锥

丝锥柄部离柄端两倍方头长度上的硬度应不低于30HRC。4性能试验

成批生产的丝锥出厂前应进行切削性能抽样试验。4.1试验条件

机用丝锥和螺母丝锥在机床上试验,手用丝锥用手工试验。4.1.1机床:符合精度要求的机床。4.1.2刀具:样本大小为5件。

4.1.3试坏:试坏的材料和硬度按表6的规定。表6

丝锥名称

高性能机用丝锥

普通机用丝锥、螺母丝锥

40Cr调质wwW.bzxz.Net

高性能高速钢丝进

2002201B

4.1.4切削液:机攻时用乳化油水溶液,手攻时用L-AN32全损耗系统用油(按GB/T11的规主)4.1.5

GB/T 969--94

螺孔形式;通孔,孔深为1d,适用于单锥切削,盲孔,孔深为1.5d,适用于单锥或不等径成组丝锥切削。

4.1.6刀具装夹:用攻丝爽头装爽,其切削部分对柄部轴线的径向圆跳动量应不大于0.10mm,4.1.7切削规范:

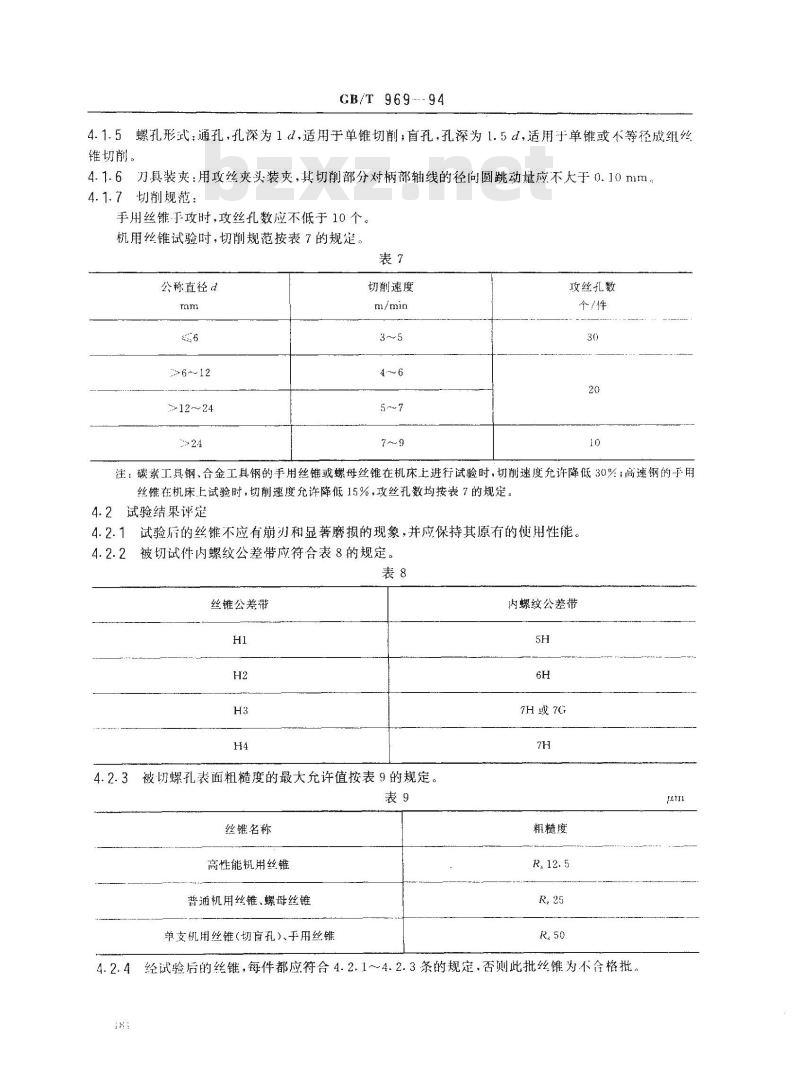

手用丝锥于攻时,攻丝孔数应不低于10个。机用丝锥试验时,切削规范按表7的规定。表?

公称直径d

≥6-~12

>12~24

切削速度

玫丝孔数

个/件

注:碳素工具钢、合金工具钢的手用丝锥或螺母丝锥在机床上进行试验时,切削速度允许降低30%;高速钢的手用丝锥在机床上试验时,切削速度允许降低15%,攻丝孔数均按表7的规定。4.2试验结果评定

试验后的丝锥不应有崩刃和显著磨损的现象,并应保持其原有的使用性能。4.2.1

被切试件内螺纹公差带应符合表8的规定。表8

丝锥公差带

4.2.3被切螺孔表面粗糙度的最大允许值按表9的规定。表9

丝锥名称

高性能机用丝锥

普通机用丝锥、螺母丝锥

单支机用丝锥(切盲孔)手用丝锥内螺纹公差带

7H或7G

粗糙度

4.2.4经试验后的丝锥,每件都应符合4.2.1~~4.2.3条的规定、否则此批丝锥为不合格批。18

5标志和包装

5.1丝锥上应标志:

制造厂商标;

螺纹代号;

丝锥公差带代号(H4允许不标);GB/T 969-94

不等径成组丝锥的粗锥记号(第-一粗锥1条圆环,第二粗锥2条圆环或顺序号1、\):材料代号(用高速钢制造的标\HSS”,用钻高性能高速钢制造的标HSS-CO”;用碳素工具钢或合金工具钢制造的丝锥可不标)。注:柄径小于等于5mm的丝锥,允许只标公差代号和螺纹代号,且“M”也可不标。包装盒上应标志:

制造厂名称、商标和地址;

相应丝锥标记示例规定的项目;材料牌号或代号;

件数;

制造年月。

5.3包装

丝锥在包装前应经防锈处理,包装必须牢靠,并能防止运输过程中的损伤。附加说明:

本标准由中华人民共和国机械工业部提出。本标准由全国刀具标准化技术委员会归口。本标准由成都工具研究所负贵起草。本标准主要起草单位成都工具研究所、上海工具厂、上海刃具厂。183

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

Technical specification for laps件

本标推参照采用国际标准1S08830--1991《高速钢磨牙机用丝锥主题内容与适用范围

GB/T 969

代替98

技术条件》。

本标准规定了机用丝锥(普通级和高性能级)、手用丝链和螺母丝链的技术要求、性能试验、标志科包装等基本要求。

本标准适用于加工普通螺纹(GB/T192~~193,GB/T196~~197)用的丝锥。高性能机用丝锥主要适用于数控机床、加工中心或其他自动机床。2引用标准

GB/T 192

GB/T193

GB/T 196

GB/T 197

GB/T 443

GB/T968

普通螺纹

基本牙型

普通螺纹

直径与螺距系列(直径1~600mm)基本尺寸(直径1~600mm)

普通螺纹

普通螺纹

公差与配合(直径1~355mm)

L-AN全损耗系统用油

丝锥螺纹公差

GB/T4267

3技术要求

直柄回转工具用柄部直径和传动方头尺寸3.1丝锥表面不得有裂纹、刻痕、锈迹以及磨削烧伤等影响使用性能的缺陷。3.2丝锥表面粗糙度的最大允许值按表1的规定。表1

螺纹表面

高性能级

机用丝锥

普通级

国家技术监督局1994-12-20批准锥

螺母丝锥

手用丝锥

H4螺海丝锥

199509-01实施

注:(丝锥的前面和刃沟的连接应圆滑。GB/T 969--94

2M2~M30的接柄H1螺母丝锥的柄部表面粗糙度可不作规定。3.3丝锥螺纹公差应符合GB/T968的规定。中径的检查部位规定如下:于用和机用丝锥:在校准部分起点检查。螺母丝锥:在切削部分中点向校准部分移动1~2牙处检查。注:于用丝锥的校准部分起点距前端不足4牙时,中径在距前端4牙处检香。3.4丝锥柄部直径d.公差按表2的规定。表2

丝锥公差带

H1、H2、H3

丝锥柄部直径公差

3.5在顶尖间检查丝锥螺纹部分和柄部的圆跳动,其值应不大于表3的规定。表3

切削部分的

丝罐名称

机用丝锥

螺母丝锥

手用丝锥

螺钙丝罐

公称直径

10d<18

18≤d30

30≤d40

d≥30

斜向圆跳动

高性能级

普通级

校准部分的

径向圆跳动

普通级

高性能级

柄部径向

圆跳动

注:普通长柄机用丝锥和长柄螺母丝锥,柄部径向圆跳动不作规定。螺纹部分的囱跳动最大值按表3增加50%。3.6高性能机用丝锥方头尺寸α的公差按GB/T4267的规定;普通机用丝锥和螺母丝锥方头尺寸α的公亲为h12,方头对柄部轴线的对称度应不超过其尺寸公差的二分之一,手用丝锥和H4螺母丝锥方头尺寸u的公差为h12。

3.7丝锥螺纹部分应有倒锥度。

3.8螺纹公称直径人于和等丁3mm的高性能机用丝锥螺纹牙型应进行铲磨;螺纹公称直径大于和等GB/T 969 --- 94

于8mm的普通机用丝锥和螺母丝锥的螺纹牙型也应进行铲磨注:按用户要求,螺母丝锥的螺纹牙型允许不铲磨。3.9丝锥总长L的公差为h16。螺纹部分长度1的公差按表4的规定。表4

公称直径d

>5.5~12

螺纹部分长度|公差

注:制造厂根据需要,可对螺纹部分长度规定较严格的公差公称直径d

12- 39

螺纹部分长度7公益

3.10普通机用丝锥和螺母丝锥的螺纹部分应采用W6Mo5Cr4V2或问等性能的其他牌号高速钢制造。手用丝锥和H4螺母丝锥的螺纹部分应采用9SiCr、T12A或同等性能的其他牌号合金1.!纲、磁厂具钢制造,按用户需求也可用高速钢制造。焊接柄部采用45号钢或同等性能的其他钢材制造,3.11高性能机用丝锥的螺纹部分一般应采用W2Mo9Cr1VCo8或同等性能的其他牌号离性能高钢制造,或采用氮化钛涂层强化处理。3.12硬度按下列规定

丝锥螺纹部分的硬度允许的最低值应按表5的规定。表5

公称直径

合金工具钢丝锥

碳素工具钢丝锥

高速钢丝锥

丝锥柄部离柄端两倍方头长度上的硬度应不低于30HRC。4性能试验

成批生产的丝锥出厂前应进行切削性能抽样试验。4.1试验条件

机用丝锥和螺母丝锥在机床上试验,手用丝锥用手工试验。4.1.1机床:符合精度要求的机床。4.1.2刀具:样本大小为5件。

4.1.3试坏:试坏的材料和硬度按表6的规定。表6

丝锥名称

高性能机用丝锥

普通机用丝锥、螺母丝锥

40Cr调质wwW.bzxz.Net

高性能高速钢丝进

2002201B

4.1.4切削液:机攻时用乳化油水溶液,手攻时用L-AN32全损耗系统用油(按GB/T11的规主)4.1.5

GB/T 969--94

螺孔形式;通孔,孔深为1d,适用于单锥切削,盲孔,孔深为1.5d,适用于单锥或不等径成组丝锥切削。

4.1.6刀具装夹:用攻丝爽头装爽,其切削部分对柄部轴线的径向圆跳动量应不大于0.10mm,4.1.7切削规范:

手用丝锥于攻时,攻丝孔数应不低于10个。机用丝锥试验时,切削规范按表7的规定。表?

公称直径d

≥6-~12

>12~24

切削速度

玫丝孔数

个/件

注:碳素工具钢、合金工具钢的手用丝锥或螺母丝锥在机床上进行试验时,切削速度允许降低30%;高速钢的手用丝锥在机床上试验时,切削速度允许降低15%,攻丝孔数均按表7的规定。4.2试验结果评定

试验后的丝锥不应有崩刃和显著磨损的现象,并应保持其原有的使用性能。4.2.1

被切试件内螺纹公差带应符合表8的规定。表8

丝锥公差带

4.2.3被切螺孔表面粗糙度的最大允许值按表9的规定。表9

丝锥名称

高性能机用丝锥

普通机用丝锥、螺母丝锥

单支机用丝锥(切盲孔)手用丝锥内螺纹公差带

7H或7G

粗糙度

4.2.4经试验后的丝锥,每件都应符合4.2.1~~4.2.3条的规定、否则此批丝锥为不合格批。18

5标志和包装

5.1丝锥上应标志:

制造厂商标;

螺纹代号;

丝锥公差带代号(H4允许不标);GB/T 969-94

不等径成组丝锥的粗锥记号(第-一粗锥1条圆环,第二粗锥2条圆环或顺序号1、\):材料代号(用高速钢制造的标\HSS”,用钻高性能高速钢制造的标HSS-CO”;用碳素工具钢或合金工具钢制造的丝锥可不标)。注:柄径小于等于5mm的丝锥,允许只标公差代号和螺纹代号,且“M”也可不标。包装盒上应标志:

制造厂名称、商标和地址;

相应丝锥标记示例规定的项目;材料牌号或代号;

件数;

制造年月。

5.3包装

丝锥在包装前应经防锈处理,包装必须牢靠,并能防止运输过程中的损伤。附加说明:

本标准由中华人民共和国机械工业部提出。本标准由全国刀具标准化技术委员会归口。本标准由成都工具研究所负贵起草。本标准主要起草单位成都工具研究所、上海工具厂、上海刃具厂。183

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB/T23892.3-2009 滑动轴承 稳态条件下流体动压可倾瓦块止推轴承 第3部分:可倾瓦块止推轴承计算的许用值

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- GB/T6122.1-2002 圆角铣刀 第1部分:型式和尺寸

- GB/T7433-1987 对称电缆载波通信系统抗无线电广播和通信干扰的指标

- GB/T21238-2007 玻璃纤维增强塑料夹砂管

- GB/T28809-2012 轨道交通 通信、信号和处理系统 信号用安全相关电子系统

- GB/T9124.1-2019 钢制管法兰 第1部分:PN 系列

- GB15603-2022 危险化学品仓库储存通则

- GB6819-1996 溶解乙炔

- GB/T9239-1988 刚性转子平衡品质 许用不平衡的确定

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GB/T5738-1995 瓶装酒、饮料塑料周转箱

- GB/T13985-1992 照相机操作力和强度

- GB/T6397-1986 金属拉伸试验试样

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2