- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 540-1999 耐油石棉橡胶板试验方法

标准号:

GB/T 540-1999

标准名称:

耐油石棉橡胶板试验方法

标准类别:

国家标准(GB)

标准状态:

已作废-

发布日期:

1999-02-14 -

实施日期:

1999-06-01 -

作废日期:

2009-04-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

207.11 KB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了耐油石棉橡胶板浸油拉伸强度、吸油率、浸油增厚率、浸油外观变化、浸油后柔软性、油密封性、腐蚀性试验方法。本标准主要适用于GB/T 539中规定的耐油石棉橡胶板。其他耐油石棉橡胶板亦可参照使用。 GB/T 540-1999 耐油石棉橡胶板试验方法 GB/T540-1999

部分标准内容:

GB/T 540—1999

本标准与GB/T540--1983、GB/T 543-—1983、GB/T39122—1983、GB/T3913--1983对照,技术内容主要作了如下修改:

-浸油试验的试样取出即用滤纸吸干试样表面残留油后,在15~30℃下放置一定时间;漫油增厚率试样尺寸改为40mm×40mm;一腐蚀性试验的试样要求在标准状态下进行;-腐蚀性试验结果判断前,要求金属板表面做溶剂油擦拭处理;计量单位统一采用法定计量单位;增加了结果计算精确度和报告值的表述;增加了浸油拉伸强度试验方法;增加了浸油外观变化试验方法;增加了浸油后柔软性试验方法。本标准自实施之日起,代替GB/T540-1983《耐油石棉橡胶板密封性试验方法》,GB/T543--1983《耐油石棉橡胶板吸油率试验方法》,GB/T3912一1983《耐油石棉橡胶板浸油增厚率试验方法》GB/T3913--1983《耐油石棉橡胶板腐蚀性试验方法》。本标准由国家建筑材料工业局提出。本标准由国家建筑材料工业局戚阳非金属矿研究设计院归口。本标准由国家建筑材料工业局威阳非金属矿研究设计院负责起草。河间市亨达密封材料有限公司参加起草。

本标准主要起草人:沈小萍、尚兴春、范国良、张宝清。本标准于1965年首次发布,于1983年第一次修订。106

1范围

中华人民共和国国家标准

耐油石棉橡胶板试验方法

Test methods for oil-resisting asbestos-rubber sheetsGB/T 540--1999

代替GB/T540—1983

GB/T 543—1983

GB/T3912--1983

GB/T3913—1983

本标准规定了耐油石棉橡胶板浸油拉伸强度、吸油率、浸油增厚率、浸油外观变化、浸油后柔软性、油密封性、腐蚀性试验方法。

本标准主要适用于GB/T539中规定的耐油石棉橡胶板。其他耐油石棉橡胶板亦可参照使用。引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标推的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T539—1995耐油石棉橡胶板

GB/T699--1988优质碳素结构钢

GB1922—1980溶剂油

技术条件(neqrOCT1050:1974)GB/T3190--1996变形铝及铝合金化学成分GB/T 8170-1987

数值修约规则

3漫油拉伸强度试验方法

3.1方法概述

本方法是将试样放置在规定的油品中在一定的条件下浸润后,测定其横向拉伸强度的大小。3.2试验设备

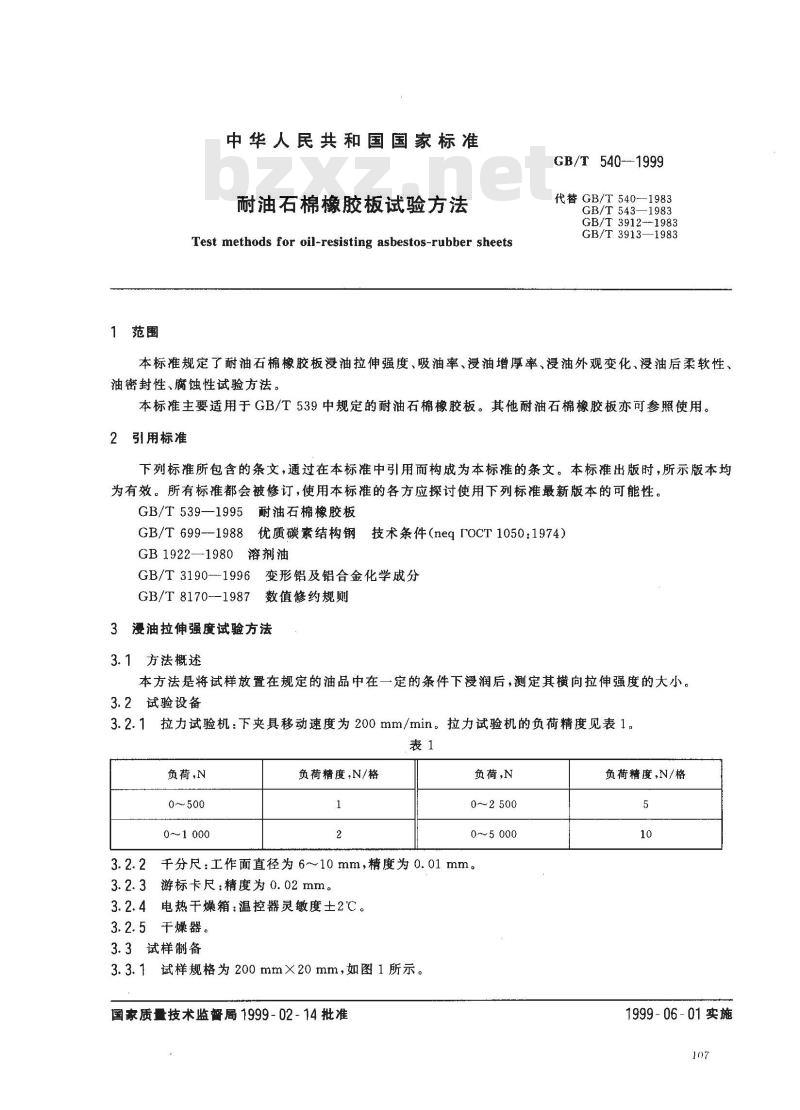

拉力试验机:下夹具移动速度为200mm/min。拉力试验机的负荷精度见表1。

负荷,Nwww.bzxz.net

0~500

0~1000

负荷精度,N/格

负荷,N

0~2500

0~5000

2千分尺:工作面直径为6~10mm,精度为0.01mm。3.2.2

3.2.3游标卡尺:精度为0.02mm。3.2.4电热干燥箱:温控器灵敏度土2℃。3.2.5干燥器。

3.3试样制备

3.3.1试样规格为200mm×20mm,如图1所示。国家质量技术监督局1999-02-14批准负荷精度N/格

1999-06-01实施

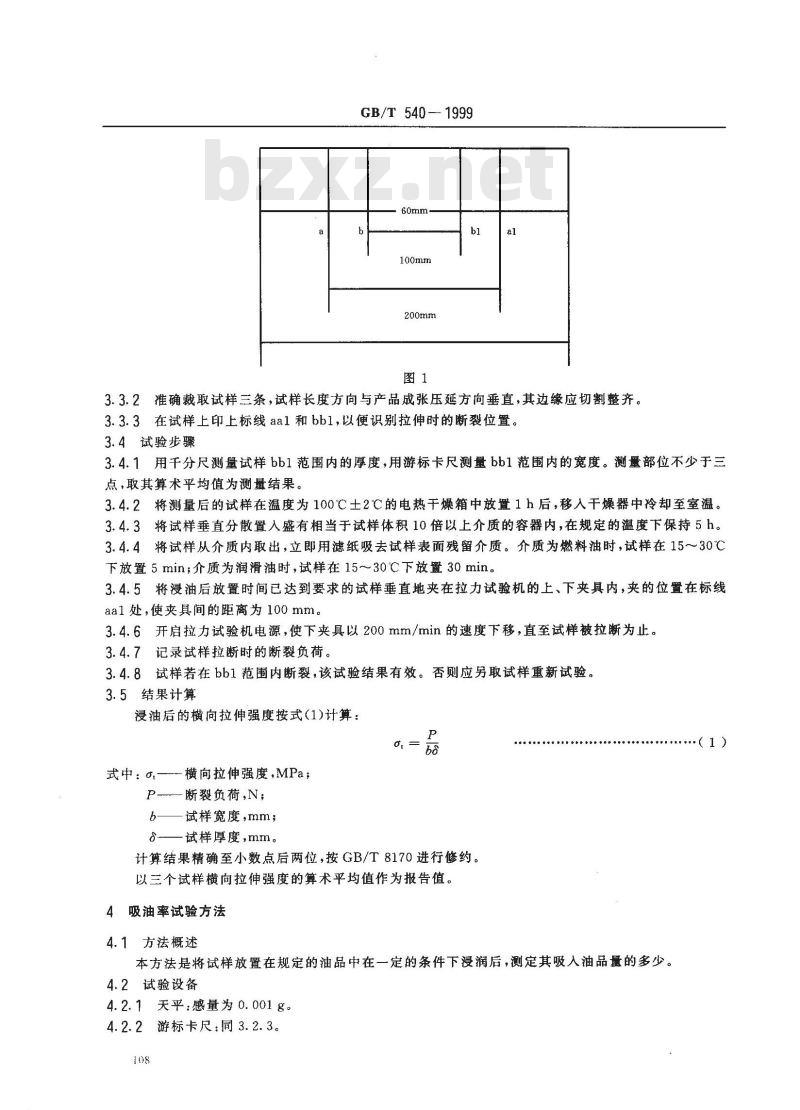

GB/T 540—1999

3.3.2推确裁取试样三条,试样长度方向与产品成张压延方向垂直,其边缘应切割整齐。3.3.3在试样上印上标线aa1和bbl,以便识别拉伸时的断裂位置。3.4试验步骤

3.4.1用干分尺测量试样bb1范围内的厚度,用游标卡尺测量bb1范围内的宽度。测量部位不少于三点,取其算术平均值为测量结果。3.4.2将测量后的试样在温度为100℃士2℃的电热干燥箱中放置1h后,移入干燥器中冷却至室温。3.4.3将试样垂直分散置入盛有相当于试样体积10倍以上介质的容器内,在规定的温度下保持5h。3.4.4将试样从介质内取出,立即用滤纸吸去试样表面残留介质。介质为燃料油时,试样在15~30℃下放置5min;介质为润滑油时,试样在15~30℃下放置30min。3.4.5将浸油后放置时间已达到要求的试样垂直地夹在拉力试验机的上、下夹具内,夹的位置在标线aal处,使夹具间的距离为100 mm。3.4.6开启拉力试验机电源,使下夹具以200mm/min的速度下移,直至试样被拉断为止。3.4.7记录试样拉断时的断裂负荷。3.4.8试样若在bb1范围内断裂,该试验结果有效。否则应另取试样重新试验。3.5结果计算

浸油后的横向拉伸强度按式(1)计算:P

式中:の,—横向拉伸强度,MPa,P—断裂负荷,N;

试样宽度,mm;

试样厚度,mm。

计算结果精确至小数点后两位,按GB/T8170进行修约。以三个试样横向拉伸强度的算术平均值作为报告值。4吸油率试验方法

4.1方法概述

本方法是将试样放置在规定的油品中在一定的条件下浸润后,测定其吸入油品量的多少。4.2试验设备

4.2.1天平:感量为0.001g。

4.2.2游标卡尺:同3.2.3。

4.2.3电热干燥箱:同3.2.4。

4.2.4干燥器:同3.2.5。

4.3试验步骤

GB/T 540--1999

4.3.1裁取40mm×40mm正方形试样三片。4.3.2将试样在温度为100℃士2℃的电热干燥箱中放置1h后,移人干燥器中冷却至室温,称量、记录。

4.3.3将试样置人盛有相当于试样体积10倍以上介质的容器内,在规定的温度下保持5h。4.3.4将试样从介质内取出,立即用滤纸吸去试样表面残留介质。介质为燃料油时,试样在15~30℃下放置5min后,称量、记录,介质为润滑油时,试样在15~~30℃下放置30min后,称量、记录。4.4结果计算

吸油率按式(2)计算:

W=ml=m× 100

-试样吸油率,%,

式中.W-

试样浸介质前的质量,g

mi—试样浸介质后的质量,g。

计算结果精确至小数点后一位,按GB/T8170进行修约。以三片试样吸油率的算术平均值作为报告值。5漫油增厚率试验方法

5.1方法概述

本方法是将试样放置在规定的油品中在一定的条件下浸润后,测定其吸入油后厚度增加的多少。5.2试验设备

5.2.1千分尺同3.2.2。

5.2.2游标卡尺:同3.2.3。

5.2.3电热干燥箱:同3.2.4。

5.2.4干燥器:同3.2.5。

5.3试验步骤

5.3.1裁取40mm×40mm正方形试样三片。5.3.2在每片试样上印上三个标记,每两个标记间的距离不小于15mm。5.3.3将试样在温度为100℃士2℃的电热于燥箱中放置1h后,移人干燥器中冷却至室温。在标记处,用千分尺测量其厚度并记录。

5.3.4将试样置人盛有相当于试样体积10倍以上介质的容器内,在规定的温度下保持5h。5.3.5将试样从介质内取出,立即用滤纸吸去试样表面残留介质。介质为燃料油时,试样在15~30℃下放置5min后,测量原标记处厚度,记录,介质为润滑油时,试样在15~30℃下放置30min后,测量原标记处厚度,记录。

5.4结果计算

浸油增厚率按式(3)计算:

式中:Z-—试样浸油增厚率,%;3----试样浸介质前的厚度,mm;

d1—试样浸介质后的厚度,mm。z

(3)

GB/T540—1999

计算结果精确至小数点后位,按GB/T8170进行修约。以三片试样九个测量点的浸油增厚率的算术平均值作为报告值。6漫油外观变化试验方法

6.1方法概述

本方法是将试样放置在规定的油品中在一定的条件下浸润后,用肉眼观察其表面是否起泡。6.2试验设备

6.2.1游标卡尺:同3.2.3。

6.2.2电热干燥箱:同3.2.4。

6.2.3干燥器:同3.2.5。

6.3试验步骤

6.3.1裁取200mm×20mm试样三条6.3.2将试样在温度为100℃士2℃的电热于燥箱中放置1h后,移人干燥器中冷却至室温。6.3.3将试样垂直分散置人盛有相当于试样体积10倍以上介质的容器内,在规定的温度下保持5h。6.3.4将试样从介质内取出,立即用滤纸吸去试样表面残留介质。介质为润滑油,试样在15~~30C下放置30min后,用肉眼观察试样两表面是否起泡。6.4结果判定

若肉眼观察不出试样两表面有起泡现象,则判定该试样浸油后外观无起泡。三条试样均无起泡,则报告该试验结果为无起泡。若有一条或一条以上试样肉眼观察到有起泡现象,则报告该试验结果为起泡。7漫油后柔软性试验方法

7.1方法概述

本方法是将试样放置在规定的油品中在一定的条件下浸润后进行弯曲,用肉眼观察弯曲面有无裂纹。

7.2试验设备

7.2.1游标卡尺同3.2.3。

7.2.2电热于燥箱:同3.2.4。

7.2.3干燥器:同3.2.5。

7.2.4柔软性试验柱:高度在30mm以上,直径为试样公称厚度12倍的圆柱体。7.3试验步骤

7.3.1裁取150mmX20mm的试样三条,试样的长度方向应与产品成张压延方向平行。7.3.2将试样在温度为100℃士2℃的电热干燥箱中放置1h后,移人干燥器中冷却至室温。7.3.3将试样垂直分散置人盛有相当于试样体积10倍以上介质的容器内,在规定的温度下保持5h。7.3.4将试样从介质内取出,立即用滤纸吸去试样表面残留介质。介质为燃料油,试样在15~30℃下放置 5 min。

7.3.5将浸介质后的试样紧贴在规定直径的柔软性试验柱上,在2s内弯曲成180°,用肉眼观察试样弯曲面。

7.4结果判定

若试样弯曲面没有发现裂纹,则判定为无裂纹。三条试样均无裂纹,则报告试验结果为无裂纹;若有一条或一条以上试样产生裂纹,则报告该试验结果为有裂纹。

8油密封性试验方法

8.1方法概述

GB/T 540—1999

本方法是将试片装在常温高压签连接系统上,在一定的条件下保持一定时间,观察其密封性能。8.2试验设备

常温高压釜见图2。

1—油泵;2—阀门A,3-压力表;4—底盘;5-油封;6—柱塞;7-法兰盘 8—试片,9-丝杠;10—手轮,11-压力表,12—阀门B,13-油泵图2常温高压釜

8.3试样

8.3.1从每批试样中裁取三片试片。8.3.2试片为环状。外径为120mm±0.5mm,内径为80mm士0.5mm。8.4试验步骤

8.4.1将制成的环状试片放在集油管的法兰盘之间,试片与法兰盘调整成同心圆,通过调整手轮和油压系统的压力将试片夹紧。

8.4.2通过油压系统给试片施加压紧力。待试片承受压紧力达到30MPa时,关闭阀门A。并使试片在试验期间所承受的压紧力一直保持30MPa。8.4.3通过加介质系统,给集油管内加注介质。所用介质温度为常温。当集油管内介质压力达到5MPa后,每隔15min给集油管加压1MPa。8.4.4待集油管内的介质压力上升至规定压力后关闭阀门B,开始记录时间,并观察试片有无渗漏现象。30min后,打开阀门B、A。卸出试片。8.5结果判定

在30 min的试验过程中,试片外缘以不湿润为无渗漏,即试样完全密封。三片试片均无渗漏,该试验结果为完全密封。若有一片或一片以上试片有渗漏,则报告该试验结果为渗漏。9腐蚀性试验方法

9.1方法概述

本方法是将试样放人金属板夹紧装置后,在一定的条件下,观察金属板表面是否有腐蚀斑点。m

9.2试验设备

9.2.1游标卡尺:同3.2.3。

9.2.2电热干燥箱:同3.2.4。

9.2.3干燥器:同3.2.5。

GB/T540—1999

9.2.425号优质结构钢板:化学成分应符合GB/T699的要求,接触试样面粗糙度为R。9.2.52A12硬铝板:化学成分应符合GB/T3190的要求,接触试样面粗糙度为R.V。9.2.60号砂布。

9.2.7携瓷盘。

9.3试验步骤

9.3.1准确裁取50mm×20mm的试样三片。9.3.2将试样在温度为100℃土2℃的电热于燥箱中放置1h后,移人干燥器冷却至室温。9.3.3金属板接触试样面在试验前用0号砂布磨光。9.3.4试样及金属板表面用脱脂棉蘸符合GB1922的NY-120溶剂油擦拭干净。处理后的试样及金属板表面避免手指接触。

9.3.5将试样夹在两块金属板中间,并用夹紧装置将金属板夹紧后,放人电热干燥箱。9.3.6电热干燥箱内要放置盛有蒸馏水的糖瓷盘,试验过程中盘内蒸馏水不得蒸于。9.3.7试验温度为60~65℃,时间24h。试验时将电热干燥箱的通气孔打开一半。9.3.824h后,将金属板从于燥箱中取出,在空气中冷却至室温。松开夹紧装置,打开金属板,取下试样。用脱脂棉蘸符合GB1922的NY-120溶剂油擦拭金属板表面。9.4结果判定

用肉眼观察,两块金属板接触试样的表面无斑点,试样无分层即为无腐蚀。三组金属板表面均无腐蚀,该试验结果为无腐蚀;若有一组或一组以上金属板表面产生腐蚀则报告该试验结果为有腐蚀。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准与GB/T540--1983、GB/T 543-—1983、GB/T39122—1983、GB/T3913--1983对照,技术内容主要作了如下修改:

-浸油试验的试样取出即用滤纸吸干试样表面残留油后,在15~30℃下放置一定时间;漫油增厚率试样尺寸改为40mm×40mm;一腐蚀性试验的试样要求在标准状态下进行;-腐蚀性试验结果判断前,要求金属板表面做溶剂油擦拭处理;计量单位统一采用法定计量单位;增加了结果计算精确度和报告值的表述;增加了浸油拉伸强度试验方法;增加了浸油外观变化试验方法;增加了浸油后柔软性试验方法。本标准自实施之日起,代替GB/T540-1983《耐油石棉橡胶板密封性试验方法》,GB/T543--1983《耐油石棉橡胶板吸油率试验方法》,GB/T3912一1983《耐油石棉橡胶板浸油增厚率试验方法》GB/T3913--1983《耐油石棉橡胶板腐蚀性试验方法》。本标准由国家建筑材料工业局提出。本标准由国家建筑材料工业局戚阳非金属矿研究设计院归口。本标准由国家建筑材料工业局威阳非金属矿研究设计院负责起草。河间市亨达密封材料有限公司参加起草。

本标准主要起草人:沈小萍、尚兴春、范国良、张宝清。本标准于1965年首次发布,于1983年第一次修订。106

1范围

中华人民共和国国家标准

耐油石棉橡胶板试验方法

Test methods for oil-resisting asbestos-rubber sheetsGB/T 540--1999

代替GB/T540—1983

GB/T 543—1983

GB/T3912--1983

GB/T3913—1983

本标准规定了耐油石棉橡胶板浸油拉伸强度、吸油率、浸油增厚率、浸油外观变化、浸油后柔软性、油密封性、腐蚀性试验方法。

本标准主要适用于GB/T539中规定的耐油石棉橡胶板。其他耐油石棉橡胶板亦可参照使用。引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标推的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T539—1995耐油石棉橡胶板

GB/T699--1988优质碳素结构钢

GB1922—1980溶剂油

技术条件(neqrOCT1050:1974)GB/T3190--1996变形铝及铝合金化学成分GB/T 8170-1987

数值修约规则

3漫油拉伸强度试验方法

3.1方法概述

本方法是将试样放置在规定的油品中在一定的条件下浸润后,测定其横向拉伸强度的大小。3.2试验设备

拉力试验机:下夹具移动速度为200mm/min。拉力试验机的负荷精度见表1。

负荷,Nwww.bzxz.net

0~500

0~1000

负荷精度,N/格

负荷,N

0~2500

0~5000

2千分尺:工作面直径为6~10mm,精度为0.01mm。3.2.2

3.2.3游标卡尺:精度为0.02mm。3.2.4电热干燥箱:温控器灵敏度土2℃。3.2.5干燥器。

3.3试样制备

3.3.1试样规格为200mm×20mm,如图1所示。国家质量技术监督局1999-02-14批准负荷精度N/格

1999-06-01实施

GB/T 540—1999

3.3.2推确裁取试样三条,试样长度方向与产品成张压延方向垂直,其边缘应切割整齐。3.3.3在试样上印上标线aa1和bbl,以便识别拉伸时的断裂位置。3.4试验步骤

3.4.1用干分尺测量试样bb1范围内的厚度,用游标卡尺测量bb1范围内的宽度。测量部位不少于三点,取其算术平均值为测量结果。3.4.2将测量后的试样在温度为100℃士2℃的电热干燥箱中放置1h后,移入干燥器中冷却至室温。3.4.3将试样垂直分散置入盛有相当于试样体积10倍以上介质的容器内,在规定的温度下保持5h。3.4.4将试样从介质内取出,立即用滤纸吸去试样表面残留介质。介质为燃料油时,试样在15~30℃下放置5min;介质为润滑油时,试样在15~30℃下放置30min。3.4.5将浸油后放置时间已达到要求的试样垂直地夹在拉力试验机的上、下夹具内,夹的位置在标线aal处,使夹具间的距离为100 mm。3.4.6开启拉力试验机电源,使下夹具以200mm/min的速度下移,直至试样被拉断为止。3.4.7记录试样拉断时的断裂负荷。3.4.8试样若在bb1范围内断裂,该试验结果有效。否则应另取试样重新试验。3.5结果计算

浸油后的横向拉伸强度按式(1)计算:P

式中:の,—横向拉伸强度,MPa,P—断裂负荷,N;

试样宽度,mm;

试样厚度,mm。

计算结果精确至小数点后两位,按GB/T8170进行修约。以三个试样横向拉伸强度的算术平均值作为报告值。4吸油率试验方法

4.1方法概述

本方法是将试样放置在规定的油品中在一定的条件下浸润后,测定其吸入油品量的多少。4.2试验设备

4.2.1天平:感量为0.001g。

4.2.2游标卡尺:同3.2.3。

4.2.3电热干燥箱:同3.2.4。

4.2.4干燥器:同3.2.5。

4.3试验步骤

GB/T 540--1999

4.3.1裁取40mm×40mm正方形试样三片。4.3.2将试样在温度为100℃士2℃的电热干燥箱中放置1h后,移人干燥器中冷却至室温,称量、记录。

4.3.3将试样置人盛有相当于试样体积10倍以上介质的容器内,在规定的温度下保持5h。4.3.4将试样从介质内取出,立即用滤纸吸去试样表面残留介质。介质为燃料油时,试样在15~30℃下放置5min后,称量、记录,介质为润滑油时,试样在15~~30℃下放置30min后,称量、记录。4.4结果计算

吸油率按式(2)计算:

W=ml=m× 100

-试样吸油率,%,

式中.W-

试样浸介质前的质量,g

mi—试样浸介质后的质量,g。

计算结果精确至小数点后一位,按GB/T8170进行修约。以三片试样吸油率的算术平均值作为报告值。5漫油增厚率试验方法

5.1方法概述

本方法是将试样放置在规定的油品中在一定的条件下浸润后,测定其吸入油后厚度增加的多少。5.2试验设备

5.2.1千分尺同3.2.2。

5.2.2游标卡尺:同3.2.3。

5.2.3电热干燥箱:同3.2.4。

5.2.4干燥器:同3.2.5。

5.3试验步骤

5.3.1裁取40mm×40mm正方形试样三片。5.3.2在每片试样上印上三个标记,每两个标记间的距离不小于15mm。5.3.3将试样在温度为100℃士2℃的电热于燥箱中放置1h后,移人干燥器中冷却至室温。在标记处,用千分尺测量其厚度并记录。

5.3.4将试样置人盛有相当于试样体积10倍以上介质的容器内,在规定的温度下保持5h。5.3.5将试样从介质内取出,立即用滤纸吸去试样表面残留介质。介质为燃料油时,试样在15~30℃下放置5min后,测量原标记处厚度,记录,介质为润滑油时,试样在15~30℃下放置30min后,测量原标记处厚度,记录。

5.4结果计算

浸油增厚率按式(3)计算:

式中:Z-—试样浸油增厚率,%;3----试样浸介质前的厚度,mm;

d1—试样浸介质后的厚度,mm。z

(3)

GB/T540—1999

计算结果精确至小数点后位,按GB/T8170进行修约。以三片试样九个测量点的浸油增厚率的算术平均值作为报告值。6漫油外观变化试验方法

6.1方法概述

本方法是将试样放置在规定的油品中在一定的条件下浸润后,用肉眼观察其表面是否起泡。6.2试验设备

6.2.1游标卡尺:同3.2.3。

6.2.2电热干燥箱:同3.2.4。

6.2.3干燥器:同3.2.5。

6.3试验步骤

6.3.1裁取200mm×20mm试样三条6.3.2将试样在温度为100℃士2℃的电热于燥箱中放置1h后,移人干燥器中冷却至室温。6.3.3将试样垂直分散置人盛有相当于试样体积10倍以上介质的容器内,在规定的温度下保持5h。6.3.4将试样从介质内取出,立即用滤纸吸去试样表面残留介质。介质为润滑油,试样在15~~30C下放置30min后,用肉眼观察试样两表面是否起泡。6.4结果判定

若肉眼观察不出试样两表面有起泡现象,则判定该试样浸油后外观无起泡。三条试样均无起泡,则报告该试验结果为无起泡。若有一条或一条以上试样肉眼观察到有起泡现象,则报告该试验结果为起泡。7漫油后柔软性试验方法

7.1方法概述

本方法是将试样放置在规定的油品中在一定的条件下浸润后进行弯曲,用肉眼观察弯曲面有无裂纹。

7.2试验设备

7.2.1游标卡尺同3.2.3。

7.2.2电热于燥箱:同3.2.4。

7.2.3干燥器:同3.2.5。

7.2.4柔软性试验柱:高度在30mm以上,直径为试样公称厚度12倍的圆柱体。7.3试验步骤

7.3.1裁取150mmX20mm的试样三条,试样的长度方向应与产品成张压延方向平行。7.3.2将试样在温度为100℃士2℃的电热干燥箱中放置1h后,移人干燥器中冷却至室温。7.3.3将试样垂直分散置人盛有相当于试样体积10倍以上介质的容器内,在规定的温度下保持5h。7.3.4将试样从介质内取出,立即用滤纸吸去试样表面残留介质。介质为燃料油,试样在15~30℃下放置 5 min。

7.3.5将浸介质后的试样紧贴在规定直径的柔软性试验柱上,在2s内弯曲成180°,用肉眼观察试样弯曲面。

7.4结果判定

若试样弯曲面没有发现裂纹,则判定为无裂纹。三条试样均无裂纹,则报告试验结果为无裂纹;若有一条或一条以上试样产生裂纹,则报告该试验结果为有裂纹。

8油密封性试验方法

8.1方法概述

GB/T 540—1999

本方法是将试片装在常温高压签连接系统上,在一定的条件下保持一定时间,观察其密封性能。8.2试验设备

常温高压釜见图2。

1—油泵;2—阀门A,3-压力表;4—底盘;5-油封;6—柱塞;7-法兰盘 8—试片,9-丝杠;10—手轮,11-压力表,12—阀门B,13-油泵图2常温高压釜

8.3试样

8.3.1从每批试样中裁取三片试片。8.3.2试片为环状。外径为120mm±0.5mm,内径为80mm士0.5mm。8.4试验步骤

8.4.1将制成的环状试片放在集油管的法兰盘之间,试片与法兰盘调整成同心圆,通过调整手轮和油压系统的压力将试片夹紧。

8.4.2通过油压系统给试片施加压紧力。待试片承受压紧力达到30MPa时,关闭阀门A。并使试片在试验期间所承受的压紧力一直保持30MPa。8.4.3通过加介质系统,给集油管内加注介质。所用介质温度为常温。当集油管内介质压力达到5MPa后,每隔15min给集油管加压1MPa。8.4.4待集油管内的介质压力上升至规定压力后关闭阀门B,开始记录时间,并观察试片有无渗漏现象。30min后,打开阀门B、A。卸出试片。8.5结果判定

在30 min的试验过程中,试片外缘以不湿润为无渗漏,即试样完全密封。三片试片均无渗漏,该试验结果为完全密封。若有一片或一片以上试片有渗漏,则报告该试验结果为渗漏。9腐蚀性试验方法

9.1方法概述

本方法是将试样放人金属板夹紧装置后,在一定的条件下,观察金属板表面是否有腐蚀斑点。m

9.2试验设备

9.2.1游标卡尺:同3.2.3。

9.2.2电热干燥箱:同3.2.4。

9.2.3干燥器:同3.2.5。

GB/T540—1999

9.2.425号优质结构钢板:化学成分应符合GB/T699的要求,接触试样面粗糙度为R。9.2.52A12硬铝板:化学成分应符合GB/T3190的要求,接触试样面粗糙度为R.V。9.2.60号砂布。

9.2.7携瓷盘。

9.3试验步骤

9.3.1准确裁取50mm×20mm的试样三片。9.3.2将试样在温度为100℃土2℃的电热于燥箱中放置1h后,移人干燥器冷却至室温。9.3.3金属板接触试样面在试验前用0号砂布磨光。9.3.4试样及金属板表面用脱脂棉蘸符合GB1922的NY-120溶剂油擦拭干净。处理后的试样及金属板表面避免手指接触。

9.3.5将试样夹在两块金属板中间,并用夹紧装置将金属板夹紧后,放人电热干燥箱。9.3.6电热干燥箱内要放置盛有蒸馏水的糖瓷盘,试验过程中盘内蒸馏水不得蒸于。9.3.7试验温度为60~65℃,时间24h。试验时将电热干燥箱的通气孔打开一半。9.3.824h后,将金属板从于燥箱中取出,在空气中冷却至室温。松开夹紧装置,打开金属板,取下试样。用脱脂棉蘸符合GB1922的NY-120溶剂油擦拭金属板表面。9.4结果判定

用肉眼观察,两块金属板接触试样的表面无斑点,试样无分层即为无腐蚀。三组金属板表面均无腐蚀,该试验结果为无腐蚀;若有一组或一组以上金属板表面产生腐蚀则报告该试验结果为有腐蚀。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: GB/T 539-1995 耐油石棉橡胶板

- 下一篇: GB/T 541-1996 石棉橡胶板试验方法

- 热门标准

- 国家标准(GB)

- GB29140-2024 纯碱单位产品能源消耗限额

- GB/T29633.4-2020 南极地名 第4部分:罗马字母拼写

- GB15193.5-2003 骨髓细胞微核试验

- GB/T15773-1995 水土保持综合治理 验收规范

- GB/T15412-1994 应用电视摄像机云台通用技术条件

- GB28129-2011 乙羧氟草醚原药

- GB/T42970-2023 半导体集成电路 视频编解码电路测试方法

- GB/T18721.4-2024 印刷技术 印前数据交换 第4部分:显示用宽色域标准彩色图像数据 [Adobe RGB (1998)/SCID]

- GB/T9771.6-2020 通信用单模光纤 第6部分:宽波长段 光传输用非零色散单模光纤特性

- GB5237.3-2008 铝合金建筑型材 第3部分:电泳涂漆型材

- GB/T10599-1998 多绳摩擦式提升机

- GB3302-1982 日用陶瓷器验收、包装、标志、运输、储存规则

- GB/T30007-2022 船舶和海上技术 通过分析测速试航数据以确定速度和功率性能的评估导则

- GB30530-2024 二甲基硅氧烷单位产品能源消耗限额

- GB/T39249-2020 橡胶和塑料软管及非增强软管织物增强型 低温压扁试验

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2