- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 214-1996 煤中全硫的测定方法

标准号:

GB/T 214-1996

标准名称:

煤中全硫的测定方法

标准类别:

国家标准(GB)

标准状态:

已作废-

发布日期:

1996-01-02 -

实施日期:

1996-12-07 -

作废日期:

2008-06-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

257.73 KB

替代情况:

替代GB 214-1983;被GB/T 214-2007代替采标情况:

=ISO 334-92 =ISO 351-84

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了测定煤中全硫的艾士卡法、库仑法和高温燃烧中和法的方法提要、试剂和材料、仪器设备、试验步骤、结果计算及精密度等,在仲裁分析时,应采用艾士卡法。本标准适用于褐煤、烟煤和无烟煤。 GB/T 214-1996 煤中全硫的测定方法 GB/T214-1996

部分标准内容:

GB/T214—1996

本标准等效采用了IS)334:1992《固体矿物燃料-—全硫的测定-《固体矿物燃料全硫的测定—一高温燃烧法》。一艾士卡法》和 ISO 351:1984本标准代替GB214—83《煤中全硫的测定方法》,与原标准相比主要作了以下修改:1、根据GB/T1.1--93《标准化工作导则第1单元:标准的起草和表述规则第1部分:标准编写的基本规定》和GB483-87《煤质分析试验方法一般规定》修改了书写格式、术语、符号和计量单位;2、修改了GB214一83中不够准确和不够恰当的表述内容和方式。本标准由中华人民共和国煤炭工业部提出。本标准由全国煤炭标准化技术委员会归口。本标准由煤炭科学研究总院北京煤化学研究所起草并解释。本标准主要起草人:鲍世齐、邱蔚、贾延、段云龙。本标准于1964年首次发布。

1范围

中华人民共和国国家标准

煤中全硫的测定方法

Determination of total sulfur in coalGB/T 214--1996

代替GB214-83

本标准规定了测定煤中全硫的艾士卡法、库仑法和高温燃烧中和法的方法提要、试剂和材料、仪器设备、试验步骤、结果计算及精密度等,在仲裁分析时,应采用艾士卡法。本标准适用于褐煤、烟煤和无烟煤。2艾士卡法免费标准bzxz.net

2.1方法提要

将煤样与艾土卡试剂混合灼烧,煤中硫生成硫酸盐,然后使硫酸根离子生成硫酸钡沉淀,根据硫酸钡的质量计算煤中全硫的含量。2.2试剂和材料

2.2.1艾1:卡试剂(以下简称艾氏剂):以2份质量的化学纯轻质氧化镁(GB/T9857)与1份质量的化学纯无水碳酸钠(GB/T639)混匀并研细至粒度小于0.2mm后,保存在密闭容器中。2.2.2盐酸(GB/T622)溶液:(1+1)水溶液。2.2.3氯化钡(GB/T652)溶液:100g/L。2.2.4甲基橙溶液:20g/L。

2.2.5硝酸银(GB/T670)溶液:10g/L,加入儿滴硝酸(GB/T626),于深色瓶中。2.2.6瓷埚:容量30mL和10~20mL两种。2.3仪器设备

2.3.1分析天平:感量0.0001g。2.3.2马弗炉:附测温和控温仪表,能升温到900℃,温度可调并可通风。2.4试验步骤

2.4.1=30ml蜗内称取粒度小于0.2mm的空气干燥煤样1g(称准至0.0002g)和艾氏剂(2.2.1)2g(称准至0.1g),仔细混合均匀,再用1g(称推至0.1g))艾氏剂覆盖。2.4.2将装有煤样的埚移入通风良好的马弗炉中,在1~2h内从室温逐渐加热到800~850℃,并在该温度下保持1~2h。

2.4.3将埚从炉中取出,冷却到室温。用玻璃棒将娲中的灼烧物仔细搅松捣碎(如发现有未烧尽的煤粒,应在800~850C下继续灼烧0.5h),然后转移到400mL烧杯中。用热水冲洗埚内壁,将洗液收入烧杯,再加入100~150mL刚煮沸的水,充分搅拌。如果此时尚有黑色煤粒漂浮在液面上,则本次测定作废。

1)金硫含量超过8%,称取0.5g。国家技术监督局1996-12-19批准1997-07-01实施

GB/T 214---1996

2.4.4用中速定性滤纸以倾泻法过滤,用热水冲洗3次,然后将残渣移入滤纸中,用热水仔细清洗至少10次,洗液总体积约为250300mL。2.4.5向滤液中滴入2~~3滴甲基橙指示剂(2.2.4),加盐酸(2.2.2)中和后再加入2ml,使溶液呈微酸性。将溶液加热到沸腾,在不断搅拌下滴加氯化钡溶液(2.2.3)10mL,在近沸状况下保持约2h,最后溶液体积为200mL左右。

2.4.6溶液冷却或静置过夜后用致密无灰定量滤纸过滤,并用热水洗至无氯离子为止[用硝酸银(2.2.5)检验]。

2.4.7将带沉淀的滤纸移入已知质量的瓷娲中,先在低温下灰化滤纸,然后在温度为800~~850℃的马弗炉内灼烧20~40min,取出,在空气中稍加冷却后放入干燥器中冷却到室温(约25~30min),称量。

2.4.8每配制批艾氏剂或更换其他任一试剂时,应进行2个以上空白试验(除不加煤样外,全部操作按本标准第2.4条进行),硫酸钡质量的极差不得大于0.0010g,取算术平均值作为空白值。2.5结果计算

测定结果按式(1)计算:

式中:St.ad

(m2 -m2) × 0. 137 4 × 100

St.ed = S

空气干燥煤样中全硫含量,%;

硫酸钡质量,g;

空白试验的硫酸钡质量,g;

由硫酸钡换算为硫的系数;

0. 137 4— E

2.6精密度

煤样质量,g。

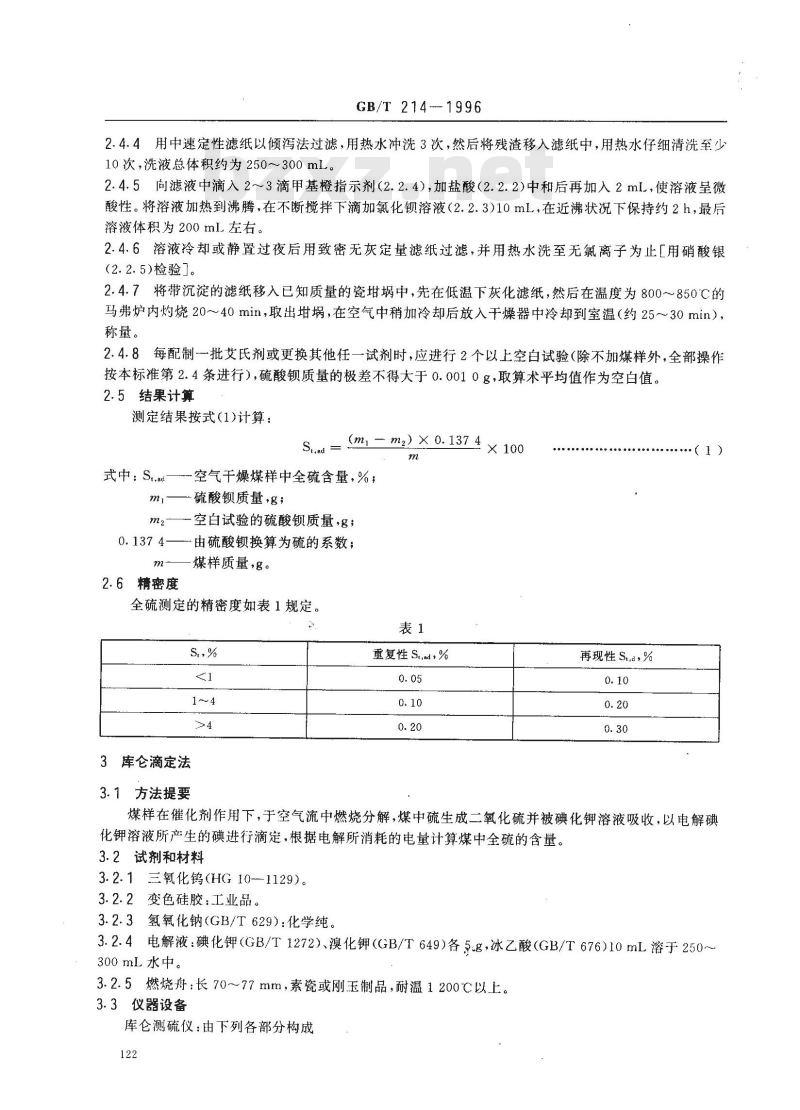

全硫测定的精密度如表1规定。

3库仑滴定法

3.1方法提要

重复性 St,ad,%

再现性 St.d,%

:(1)

煤样在催化剂作用下,于空气流中燃烧分解,煤中硫生成二氧化硫并被碘化钾溶液吸收,以电解碘化钾溶液所产生的碘进行滴定,根据电解所消耗的电量计算煤中全硫的含量。3.2试剂和材料

3.2.1三氧化钨(HG10--1129)。3.2.2变色硅胶:工业品。

3.2.3氢氧化钠(GB/T629):化学纯。3.2.4电解液:碘化钾(GB/T1272)、溴化钾(GB/T649)各5g,冰乙酸(GB/T676)10mL溶于250~300 mL水中。

3.2.5燃烧舟:长70~77mm,素瓷或刚玉制品,耐温1200℃以上。3.3仪器设备

库仑测硫仪:由下列各部分构成122

GB/T 214--- 1996

3.3.1管式高温炉:能加热到1200℃以上并有90mm以上长的高温带1150土5℃,附有铂-铂热电偶测温及控温装置,炉内装有耐温1300℃以上的异径燃烧管。3.3.2电解池和电磁搅拌器:电解池高120~180mm,容量不少于400ml,内有面积约150mm2的铂电解电极对和面积约15mm2的铂指示电极对。指示电极响应时间应小于1s,电磁搅拌器转速约500r/min且连续可调。

3.3.3库仑积分器:电解电流0~350mA范围内积分线性误差应小于士0.1%。配有4~6位数字显示器和打印机。

3.3.4送样程序控制器:可按指定的程序前进、后退。3.3.5空气供应及净化装置:由电磁泵和净化管组成。供气量约1500mL/min,抽气量约1000ml./min,净化管内装氢氧化钠(3.2.3)及变色硅胶(3.2.2)。3.4试验步骤

3.4.1试验准备

3.4.1.1将管式高温炉升温至1150℃,用另组铂-铂热电偶高温计测定燃烧管中高温带的位置、长度及500℃的位置。

3.4.1.2调节送样程序控制器,使煤样预分解及高温分解的位置分别处于500℃和1150℃处。3.4.1.3在燃烧管出口处充填洗净、干燥的玻璃纤维棉;在距出口端约80~100mm处,充填厚度约3mm的硅酸铝棉。

3.4.1.4将程序控制器、管式高温炉、库仑积分器、电解池、电磁搅拌器和空气供应及净化装置组装在-起。燃烧管、活塞及电解池之间连接时应口对口紧接并用硅橡胶管封住。3.4.1.5开动抽气泵和供气泵,将抽气流量调节到1000mL/min,然后关闭电解池与燃烧管间的活塞,如抽气量降到500mL/min以下,证明仪器各部件及各接口气密性良好,否则需检查各部件及其接口。

3.4.2测定手续

3.4.2.1将管式高温炉升温并控制在1150士5℃。3.4.2.2开动供气泵和抽气泵并将抽气流量调节到1000mL/min。在抽气下,将250~300mL电解液加入电解池内,开动电磁搅拌器。3.4.2-3在瓷舟中放入少量非测定用的煤样,按3.4.2.4所述进行测定(终点电位调整试验)。如试验结束后库仑积分器的显示值为0,应再次测定直至显示值不为0。3.4.2.4于瓷舟中称取粒度小于0.2mm的空气干燥煤样0.05g(称准至0.0002g),在煤样上盖薄层三氧化钨。将舟置于送样的石英托盘上,开启送样程序控制器,煤样即自动送进炉内,库仑滴定随即开始。试验结束后,库仑积分器显示出硫的毫克数或百分含量并由打印机打出。3.5结果计算

当库仑积分器最终显示数为硫的毫克数时,全硫含量按式(2)计算:St.a = ㎡ × 100

式中:S.a—空气干燥煤样中全硫含量,%;ml—库仑积分器显示值,mg;

m-煤样质量,mg。

3.6精密度

同2.6条规定。

4高温燃烧中和法

4.1方法提要

(2)

GB/T 214--1996

煤样在催化剂作用下于氧气流中燃烧,煤中硫生成硫的氧化物,并捕集在过氧化氢溶液中形成硫酸,用氢氧化钠溶液滴定,根据其消耗量,计算煤中全硫含量。4.2试剂和材料

4.2.1氧气(GB/T3863)。

4.2.2过氧化氢溶液:每升含30%(m/m)的过氧化氢30 mL。取30mL30%过氧化氢(GB/T6684)加入970mL水,加2滴混合指示剂(4.2.5),用稀硫酸或稀氢氧化钠溶液中和至溶液呈钢灰色。此溶液当天使用当天中和。4.2.3碱石棉:化学纯,粒状。

4.2.4三氧化钨(HG10—1129)。4.2.5混合指示剂:将0.125g甲基红(HG/T3—958)溶于100mL乙醇(GB/T679)中,另将0.083g亚甲基蓝溶于100mL乙醇中,分别贮存于棕色瓶中,使用前按等体积混合。4.2.6无水氯化钙:化学纯。

4.2.7邻苯二甲酸氢钾GB1257):优级纯。4.2.8酚酞(GB/T10729):1g/L的60%的乙醇溶液。4.2.9氢氧化钠(GB/T629)标准溶液:c(NaOH)=0.03mol/L。4.2.9.1氢氧化钠标准溶液的配制:称取优级纯氢氧化钠(GB/T629)6g,溶于5000mL经煮沸并冷却后的水中,混合均匀,装入瓶内,用橡皮塞塞紧。4.2.9.2氢氧化钠标准溶液的标定:取预先在120℃下千燥过1h的邻苯二甲酸氢钾(4.2.7)0.2~~0.3g(称准至0.0002g)于250ml锥形瓶中,用20mL左右水溶解,以酚酰(4.2.8)作指示剂,用氢氧化钠标准溶液(4.2.9)滴定至红色,按式(3)计算其浓度:

C = 0. 204 2 V

武中:c-

氢氧化钠标准溶液的浓度,mmol/mL;邻苯二甲酸氢钾的质量,g;

V--氢氧化钠标准溶液的用量,mL;0.2042-——邻苯.甲酸氢钾的毫摩尔质量,g/mmol。4.2.9.3氢氧化钠标准溶液滴定度的标定:(3)

称取0.2g左右标准煤样(称准至0.0002g),置于燃烧舟中,再盖上一薄层三氧化钨。按4.4进行试验并记下滴定时氢氧化钠溶液的用量,按式(4)计算其滴定度:m×St.ad

式中:T—氢氧化钠标准溶液的滴定度(g/mL);m—-标准煤样的质量,g;

St.ad—-标准煤样的硫含量,%;V—-氢氧化钠溶液的用量,mL。

(4)

4.2.10羟基鼠化汞溶液:称取约6.5g羟基氰化汞,溶于500mL水中,充分搅拌后,放置片刻,过滤。滤液中加入2~3滴混合指示剂(4.2.5),用稀硫酸溶液中和至中性,贮存于棕色瓶中。此溶液应在一星期内使用。

4.2.11燃烧舟:瓷或刚玉制品,耐温1300℃以上,长约77mm,上宽约12mm,高约8mm。4.3仪器设备

4.3.1管式高温炉:能加热到1250℃并有80~100mm的高温恒温带(1200±5℃),附有铂-铂热电偶测温和控温装置。

GB/T 214---1996

4.3.2异径燃烧管:耐温1300℃以上,管总长约750mm,一端外径约22mm,内径约19mm,长约690mm,另---端外径约10mm,内径约7mm,长约60mm。4.3.3氧气流量计:测范围0~600mlL/min。4.3.4吸收瓶:250mL或300mL锥形瓶。4.3.5气体过滤器:用G1~G3型玻璃熔板制成。4.3.6+燥塔:容积250mL,下部(2/3)装碱石棉,上部(1/3)装无水氯化钙。4.3.7气桶1:容量30~50L。

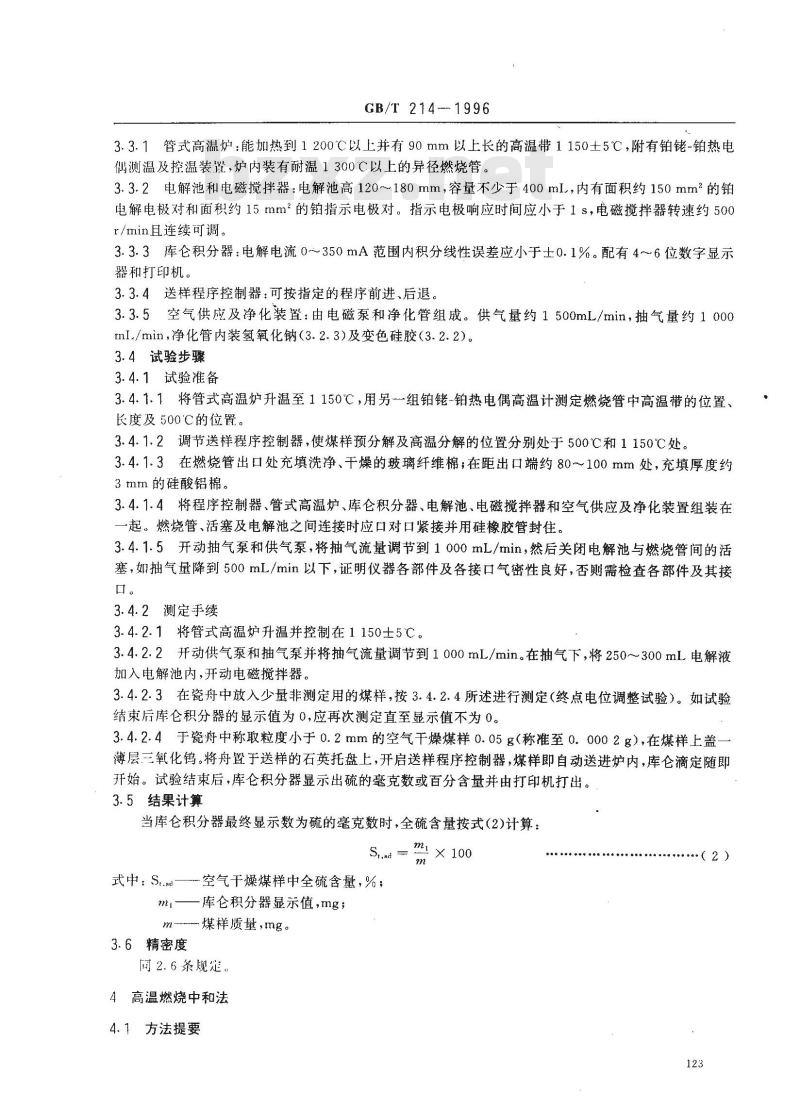

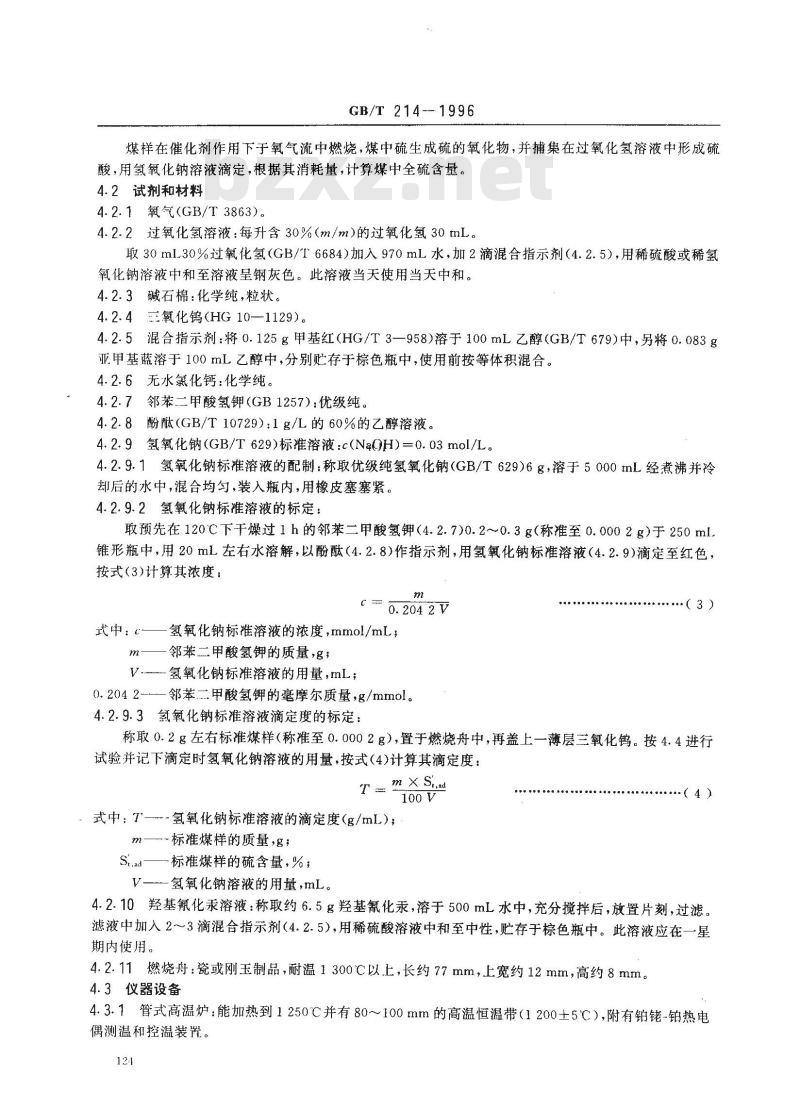

4.3.8酸滴定管:25ml.和10mL两种。4.3.9碱滴定管:25mL和10mL两种。4.3.10镍铬丝钩:用直径约2mm的镍铬丝制成,长约700mm,一端弯成小钩。4.3.11带T形管的橡皮塞(见图1)d

图1带T形管的橡皮塞

a镍铬丝推棒,直径约2mm,长约700mm,一端卷成直径约10mm的圆环;b-一翻胶帽;cT形玻璃管:外径为7mm,长约60mm,垂直支管长约30mm;d一橡皮塞4.3.12洗耳球

4.4试验步骤

4.4.1试验准备

4.4.1.1把燃烧管插入高温炉,使细径管端伸出炉口100mm,并接上-段长约30mm的硅橡胶管。4.4.1.2将高温炉加热并稳定在1200土5℃,测定燃烧管内高温恒温带及500℃温度带部位和长度。4.4.1.3将干燥塔,氧气流量计、高温炉的燃烧管和吸收瓶连接好,并检查装置的气密性。4.4.2测定手续

4.4.2.1将高温炉加热并控制在1200士5℃。4.4.2.2用量筒分别量取100mL已中和的过氧化氢溶液(4.2.2),倒入2个吸收瓶中,塞上带有气体过滤器的瓶塞并连接到燃烧管的细径端,再次检查其气密性。4.4.2.3称取0.2g(称准至0.0002g)煤样于燃烧舟中并盖上一薄层三氧化钨。4.4.2.4将盛有煤样的燃烧舟放在燃烧管入口端,随即用带T形管的橡皮塞塞紧,然后以350mL/min的流量通入氧气。用镍铬丝推棒将燃烧舟推到500℃温度区并保持5min,再将舟推到高温区,立即撤回推棒,使煤样在该区燃烧10min。4.4.2.5停止通入氧气,先取下靠近燃烧管的吸收瓶,再取下另一个吸收瓶。4.4.2.6取下带T形管的橡皮塞,用镍铬丝钩取出燃烧舟。4.4.2.7取下吸收瓶塞,用水清洗气体过滤器2~3次。清洗时,用洗耳球加压,排出洗液。4.4.2.8分别向2个吸收瓶内加入3~~4滴混合指示剂(4.2.5),用氢氧化钠标准溶液(4.2.9)滴定至溶液出桃红色变为钢灰色,记下氢氧化钠溶液的用量。4.4.3空白测定

在燃烧舟内放·-薄层三氧化钨(不加煤样),按上述步骤测定空白值。1)用氧气钢瓶供气时可不配备贮气桶。125

4.5结果计算

煤中全硫含量按式(5)或(6)计算GB/T214

4.5.1用氢氧化钠标准溶液的浓度计算:Staed

武中:St.ad

(V -- V。) × c × 0. 001 6 × fX 100

空气干燥煤样中全硫含量,%;

煤样测定时,氢氧化钠标准溶液的用量,mL;空白测定时,氢氧化钠标准溶液的用量,mL;氢氧化钠标准溶液的浓度,mmol/mL;硫的毫摩尔质量,g/mmoL;

校正系数,当 S,ad<1%时,f=0.95;St,ad为 1~~4时,f-1.00;St,ad>4%时,f=1.05;煤样质量,g。

4.5.2用氢氧化钠标准溶液的滴定度计算:(V,-V。)T

St ad =

武中:St.ad

空气干燥煤样中全硫含量,%;

煤样测定时,氢氧化钠标准溶液的用量,mL;空白测定时,氢氧化钠标推溶液的用量,mL,氢氧化钠标准溶液的滴定度,g/mL;煤样质量g。

4.5.3氯的校正

氯含量高于0.02%的煤或用氯化锌减灰的精煤应按以下方法进行氯的校正:(5)

在氢氧化钠标准溶液滴定到终点的试液中加入10mL羟基氰化汞溶液(4.2.10),用c(1/2H2SO4)=0.03mol/L硫酸标准溶液滴定到溶液由绿色变钢灰色,记下硫酸标准溶液的用量,按式(7)计算全硫含量:

St,ad St,ad -

空气干燥煤样全硫含量,%;

中:St,ad~

c×V,×0.016

2×100

一按(5)或(6)式计算的全硫含量,%;-硫酸标准溶液的浓度,mmol/mL;-硫酸标准溶液的用量,mL,

.硫的毫摩尔质量,g/mmoL;

精密度

煤样质量,g。

全硫测定的精密度如表2规定:

重复性 St,ad,%

再现性Std,%

·(7)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准等效采用了IS)334:1992《固体矿物燃料-—全硫的测定-《固体矿物燃料全硫的测定—一高温燃烧法》。一艾士卡法》和 ISO 351:1984本标准代替GB214—83《煤中全硫的测定方法》,与原标准相比主要作了以下修改:1、根据GB/T1.1--93《标准化工作导则第1单元:标准的起草和表述规则第1部分:标准编写的基本规定》和GB483-87《煤质分析试验方法一般规定》修改了书写格式、术语、符号和计量单位;2、修改了GB214一83中不够准确和不够恰当的表述内容和方式。本标准由中华人民共和国煤炭工业部提出。本标准由全国煤炭标准化技术委员会归口。本标准由煤炭科学研究总院北京煤化学研究所起草并解释。本标准主要起草人:鲍世齐、邱蔚、贾延、段云龙。本标准于1964年首次发布。

1范围

中华人民共和国国家标准

煤中全硫的测定方法

Determination of total sulfur in coalGB/T 214--1996

代替GB214-83

本标准规定了测定煤中全硫的艾士卡法、库仑法和高温燃烧中和法的方法提要、试剂和材料、仪器设备、试验步骤、结果计算及精密度等,在仲裁分析时,应采用艾士卡法。本标准适用于褐煤、烟煤和无烟煤。2艾士卡法免费标准bzxz.net

2.1方法提要

将煤样与艾土卡试剂混合灼烧,煤中硫生成硫酸盐,然后使硫酸根离子生成硫酸钡沉淀,根据硫酸钡的质量计算煤中全硫的含量。2.2试剂和材料

2.2.1艾1:卡试剂(以下简称艾氏剂):以2份质量的化学纯轻质氧化镁(GB/T9857)与1份质量的化学纯无水碳酸钠(GB/T639)混匀并研细至粒度小于0.2mm后,保存在密闭容器中。2.2.2盐酸(GB/T622)溶液:(1+1)水溶液。2.2.3氯化钡(GB/T652)溶液:100g/L。2.2.4甲基橙溶液:20g/L。

2.2.5硝酸银(GB/T670)溶液:10g/L,加入儿滴硝酸(GB/T626),于深色瓶中。2.2.6瓷埚:容量30mL和10~20mL两种。2.3仪器设备

2.3.1分析天平:感量0.0001g。2.3.2马弗炉:附测温和控温仪表,能升温到900℃,温度可调并可通风。2.4试验步骤

2.4.1=30ml蜗内称取粒度小于0.2mm的空气干燥煤样1g(称准至0.0002g)和艾氏剂(2.2.1)2g(称准至0.1g),仔细混合均匀,再用1g(称推至0.1g))艾氏剂覆盖。2.4.2将装有煤样的埚移入通风良好的马弗炉中,在1~2h内从室温逐渐加热到800~850℃,并在该温度下保持1~2h。

2.4.3将埚从炉中取出,冷却到室温。用玻璃棒将娲中的灼烧物仔细搅松捣碎(如发现有未烧尽的煤粒,应在800~850C下继续灼烧0.5h),然后转移到400mL烧杯中。用热水冲洗埚内壁,将洗液收入烧杯,再加入100~150mL刚煮沸的水,充分搅拌。如果此时尚有黑色煤粒漂浮在液面上,则本次测定作废。

1)金硫含量超过8%,称取0.5g。国家技术监督局1996-12-19批准1997-07-01实施

GB/T 214---1996

2.4.4用中速定性滤纸以倾泻法过滤,用热水冲洗3次,然后将残渣移入滤纸中,用热水仔细清洗至少10次,洗液总体积约为250300mL。2.4.5向滤液中滴入2~~3滴甲基橙指示剂(2.2.4),加盐酸(2.2.2)中和后再加入2ml,使溶液呈微酸性。将溶液加热到沸腾,在不断搅拌下滴加氯化钡溶液(2.2.3)10mL,在近沸状况下保持约2h,最后溶液体积为200mL左右。

2.4.6溶液冷却或静置过夜后用致密无灰定量滤纸过滤,并用热水洗至无氯离子为止[用硝酸银(2.2.5)检验]。

2.4.7将带沉淀的滤纸移入已知质量的瓷娲中,先在低温下灰化滤纸,然后在温度为800~~850℃的马弗炉内灼烧20~40min,取出,在空气中稍加冷却后放入干燥器中冷却到室温(约25~30min),称量。

2.4.8每配制批艾氏剂或更换其他任一试剂时,应进行2个以上空白试验(除不加煤样外,全部操作按本标准第2.4条进行),硫酸钡质量的极差不得大于0.0010g,取算术平均值作为空白值。2.5结果计算

测定结果按式(1)计算:

式中:St.ad

(m2 -m2) × 0. 137 4 × 100

St.ed = S

空气干燥煤样中全硫含量,%;

硫酸钡质量,g;

空白试验的硫酸钡质量,g;

由硫酸钡换算为硫的系数;

0. 137 4— E

2.6精密度

煤样质量,g。

全硫测定的精密度如表1规定。

3库仑滴定法

3.1方法提要

重复性 St,ad,%

再现性 St.d,%

:(1)

煤样在催化剂作用下,于空气流中燃烧分解,煤中硫生成二氧化硫并被碘化钾溶液吸收,以电解碘化钾溶液所产生的碘进行滴定,根据电解所消耗的电量计算煤中全硫的含量。3.2试剂和材料

3.2.1三氧化钨(HG10--1129)。3.2.2变色硅胶:工业品。

3.2.3氢氧化钠(GB/T629):化学纯。3.2.4电解液:碘化钾(GB/T1272)、溴化钾(GB/T649)各5g,冰乙酸(GB/T676)10mL溶于250~300 mL水中。

3.2.5燃烧舟:长70~77mm,素瓷或刚玉制品,耐温1200℃以上。3.3仪器设备

库仑测硫仪:由下列各部分构成122

GB/T 214--- 1996

3.3.1管式高温炉:能加热到1200℃以上并有90mm以上长的高温带1150土5℃,附有铂-铂热电偶测温及控温装置,炉内装有耐温1300℃以上的异径燃烧管。3.3.2电解池和电磁搅拌器:电解池高120~180mm,容量不少于400ml,内有面积约150mm2的铂电解电极对和面积约15mm2的铂指示电极对。指示电极响应时间应小于1s,电磁搅拌器转速约500r/min且连续可调。

3.3.3库仑积分器:电解电流0~350mA范围内积分线性误差应小于士0.1%。配有4~6位数字显示器和打印机。

3.3.4送样程序控制器:可按指定的程序前进、后退。3.3.5空气供应及净化装置:由电磁泵和净化管组成。供气量约1500mL/min,抽气量约1000ml./min,净化管内装氢氧化钠(3.2.3)及变色硅胶(3.2.2)。3.4试验步骤

3.4.1试验准备

3.4.1.1将管式高温炉升温至1150℃,用另组铂-铂热电偶高温计测定燃烧管中高温带的位置、长度及500℃的位置。

3.4.1.2调节送样程序控制器,使煤样预分解及高温分解的位置分别处于500℃和1150℃处。3.4.1.3在燃烧管出口处充填洗净、干燥的玻璃纤维棉;在距出口端约80~100mm处,充填厚度约3mm的硅酸铝棉。

3.4.1.4将程序控制器、管式高温炉、库仑积分器、电解池、电磁搅拌器和空气供应及净化装置组装在-起。燃烧管、活塞及电解池之间连接时应口对口紧接并用硅橡胶管封住。3.4.1.5开动抽气泵和供气泵,将抽气流量调节到1000mL/min,然后关闭电解池与燃烧管间的活塞,如抽气量降到500mL/min以下,证明仪器各部件及各接口气密性良好,否则需检查各部件及其接口。

3.4.2测定手续

3.4.2.1将管式高温炉升温并控制在1150士5℃。3.4.2.2开动供气泵和抽气泵并将抽气流量调节到1000mL/min。在抽气下,将250~300mL电解液加入电解池内,开动电磁搅拌器。3.4.2-3在瓷舟中放入少量非测定用的煤样,按3.4.2.4所述进行测定(终点电位调整试验)。如试验结束后库仑积分器的显示值为0,应再次测定直至显示值不为0。3.4.2.4于瓷舟中称取粒度小于0.2mm的空气干燥煤样0.05g(称准至0.0002g),在煤样上盖薄层三氧化钨。将舟置于送样的石英托盘上,开启送样程序控制器,煤样即自动送进炉内,库仑滴定随即开始。试验结束后,库仑积分器显示出硫的毫克数或百分含量并由打印机打出。3.5结果计算

当库仑积分器最终显示数为硫的毫克数时,全硫含量按式(2)计算:St.a = ㎡ × 100

式中:S.a—空气干燥煤样中全硫含量,%;ml—库仑积分器显示值,mg;

m-煤样质量,mg。

3.6精密度

同2.6条规定。

4高温燃烧中和法

4.1方法提要

(2)

GB/T 214--1996

煤样在催化剂作用下于氧气流中燃烧,煤中硫生成硫的氧化物,并捕集在过氧化氢溶液中形成硫酸,用氢氧化钠溶液滴定,根据其消耗量,计算煤中全硫含量。4.2试剂和材料

4.2.1氧气(GB/T3863)。

4.2.2过氧化氢溶液:每升含30%(m/m)的过氧化氢30 mL。取30mL30%过氧化氢(GB/T6684)加入970mL水,加2滴混合指示剂(4.2.5),用稀硫酸或稀氢氧化钠溶液中和至溶液呈钢灰色。此溶液当天使用当天中和。4.2.3碱石棉:化学纯,粒状。

4.2.4三氧化钨(HG10—1129)。4.2.5混合指示剂:将0.125g甲基红(HG/T3—958)溶于100mL乙醇(GB/T679)中,另将0.083g亚甲基蓝溶于100mL乙醇中,分别贮存于棕色瓶中,使用前按等体积混合。4.2.6无水氯化钙:化学纯。

4.2.7邻苯二甲酸氢钾GB1257):优级纯。4.2.8酚酞(GB/T10729):1g/L的60%的乙醇溶液。4.2.9氢氧化钠(GB/T629)标准溶液:c(NaOH)=0.03mol/L。4.2.9.1氢氧化钠标准溶液的配制:称取优级纯氢氧化钠(GB/T629)6g,溶于5000mL经煮沸并冷却后的水中,混合均匀,装入瓶内,用橡皮塞塞紧。4.2.9.2氢氧化钠标准溶液的标定:取预先在120℃下千燥过1h的邻苯二甲酸氢钾(4.2.7)0.2~~0.3g(称准至0.0002g)于250ml锥形瓶中,用20mL左右水溶解,以酚酰(4.2.8)作指示剂,用氢氧化钠标准溶液(4.2.9)滴定至红色,按式(3)计算其浓度:

C = 0. 204 2 V

武中:c-

氢氧化钠标准溶液的浓度,mmol/mL;邻苯二甲酸氢钾的质量,g;

V--氢氧化钠标准溶液的用量,mL;0.2042-——邻苯.甲酸氢钾的毫摩尔质量,g/mmol。4.2.9.3氢氧化钠标准溶液滴定度的标定:(3)

称取0.2g左右标准煤样(称准至0.0002g),置于燃烧舟中,再盖上一薄层三氧化钨。按4.4进行试验并记下滴定时氢氧化钠溶液的用量,按式(4)计算其滴定度:m×St.ad

式中:T—氢氧化钠标准溶液的滴定度(g/mL);m—-标准煤样的质量,g;

St.ad—-标准煤样的硫含量,%;V—-氢氧化钠溶液的用量,mL。

(4)

4.2.10羟基鼠化汞溶液:称取约6.5g羟基氰化汞,溶于500mL水中,充分搅拌后,放置片刻,过滤。滤液中加入2~3滴混合指示剂(4.2.5),用稀硫酸溶液中和至中性,贮存于棕色瓶中。此溶液应在一星期内使用。

4.2.11燃烧舟:瓷或刚玉制品,耐温1300℃以上,长约77mm,上宽约12mm,高约8mm。4.3仪器设备

4.3.1管式高温炉:能加热到1250℃并有80~100mm的高温恒温带(1200±5℃),附有铂-铂热电偶测温和控温装置。

GB/T 214---1996

4.3.2异径燃烧管:耐温1300℃以上,管总长约750mm,一端外径约22mm,内径约19mm,长约690mm,另---端外径约10mm,内径约7mm,长约60mm。4.3.3氧气流量计:测范围0~600mlL/min。4.3.4吸收瓶:250mL或300mL锥形瓶。4.3.5气体过滤器:用G1~G3型玻璃熔板制成。4.3.6+燥塔:容积250mL,下部(2/3)装碱石棉,上部(1/3)装无水氯化钙。4.3.7气桶1:容量30~50L。

4.3.8酸滴定管:25ml.和10mL两种。4.3.9碱滴定管:25mL和10mL两种。4.3.10镍铬丝钩:用直径约2mm的镍铬丝制成,长约700mm,一端弯成小钩。4.3.11带T形管的橡皮塞(见图1)d

图1带T形管的橡皮塞

a镍铬丝推棒,直径约2mm,长约700mm,一端卷成直径约10mm的圆环;b-一翻胶帽;cT形玻璃管:外径为7mm,长约60mm,垂直支管长约30mm;d一橡皮塞4.3.12洗耳球

4.4试验步骤

4.4.1试验准备

4.4.1.1把燃烧管插入高温炉,使细径管端伸出炉口100mm,并接上-段长约30mm的硅橡胶管。4.4.1.2将高温炉加热并稳定在1200土5℃,测定燃烧管内高温恒温带及500℃温度带部位和长度。4.4.1.3将干燥塔,氧气流量计、高温炉的燃烧管和吸收瓶连接好,并检查装置的气密性。4.4.2测定手续

4.4.2.1将高温炉加热并控制在1200士5℃。4.4.2.2用量筒分别量取100mL已中和的过氧化氢溶液(4.2.2),倒入2个吸收瓶中,塞上带有气体过滤器的瓶塞并连接到燃烧管的细径端,再次检查其气密性。4.4.2.3称取0.2g(称准至0.0002g)煤样于燃烧舟中并盖上一薄层三氧化钨。4.4.2.4将盛有煤样的燃烧舟放在燃烧管入口端,随即用带T形管的橡皮塞塞紧,然后以350mL/min的流量通入氧气。用镍铬丝推棒将燃烧舟推到500℃温度区并保持5min,再将舟推到高温区,立即撤回推棒,使煤样在该区燃烧10min。4.4.2.5停止通入氧气,先取下靠近燃烧管的吸收瓶,再取下另一个吸收瓶。4.4.2.6取下带T形管的橡皮塞,用镍铬丝钩取出燃烧舟。4.4.2.7取下吸收瓶塞,用水清洗气体过滤器2~3次。清洗时,用洗耳球加压,排出洗液。4.4.2.8分别向2个吸收瓶内加入3~~4滴混合指示剂(4.2.5),用氢氧化钠标准溶液(4.2.9)滴定至溶液出桃红色变为钢灰色,记下氢氧化钠溶液的用量。4.4.3空白测定

在燃烧舟内放·-薄层三氧化钨(不加煤样),按上述步骤测定空白值。1)用氧气钢瓶供气时可不配备贮气桶。125

4.5结果计算

煤中全硫含量按式(5)或(6)计算GB/T214

4.5.1用氢氧化钠标准溶液的浓度计算:Staed

武中:St.ad

(V -- V。) × c × 0. 001 6 × fX 100

空气干燥煤样中全硫含量,%;

煤样测定时,氢氧化钠标准溶液的用量,mL;空白测定时,氢氧化钠标准溶液的用量,mL;氢氧化钠标准溶液的浓度,mmol/mL;硫的毫摩尔质量,g/mmoL;

校正系数,当 S,ad<1%时,f=0.95;St,ad为 1~~4时,f-1.00;St,ad>4%时,f=1.05;煤样质量,g。

4.5.2用氢氧化钠标准溶液的滴定度计算:(V,-V。)T

St ad =

武中:St.ad

空气干燥煤样中全硫含量,%;

煤样测定时,氢氧化钠标准溶液的用量,mL;空白测定时,氢氧化钠标推溶液的用量,mL,氢氧化钠标准溶液的滴定度,g/mL;煤样质量g。

4.5.3氯的校正

氯含量高于0.02%的煤或用氯化锌减灰的精煤应按以下方法进行氯的校正:(5)

在氢氧化钠标准溶液滴定到终点的试液中加入10mL羟基氰化汞溶液(4.2.10),用c(1/2H2SO4)=0.03mol/L硫酸标准溶液滴定到溶液由绿色变钢灰色,记下硫酸标准溶液的用量,按式(7)计算全硫含量:

St,ad St,ad -

空气干燥煤样全硫含量,%;

中:St,ad~

c×V,×0.016

2×100

一按(5)或(6)式计算的全硫含量,%;-硫酸标准溶液的浓度,mmol/mL;-硫酸标准溶液的用量,mL,

.硫的毫摩尔质量,g/mmoL;

精密度

煤样质量,g。

全硫测定的精密度如表2规定:

重复性 St,ad,%

再现性Std,%

·(7)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T40753.4-2024 供应链安全管理体系 ISO 28000实施指南 第4部分:以符合GB/T 38702为管理目标实施ISO 28000的附加特定指南

- GB/T42918.2-2023 塑料 模塑和挤出用热塑性聚氨酯 第2部分:试样制备和性能测定

- GB4943.1-2011 信息技术设备 安全 第1部分:通用要求

- GB/T24594-2009 优质合金模具钢

- GB/T151-2014 热交换器

- GB/T21049-2007 汉信码

- GB/T12343.3-2009 国家基本比例尺地图编绘规范 第3部分:1:500 000 1:1 000 000地形图编绘规范

- GB/T17238-2022 鲜、冻分割牛肉

- GB/T13752-2017 塔式起重机设计规范

- GB4623-1994 环形预应力混凝土电杆

- GB/T9168-1997 石油产品减压蒸馏测定法

- GB/T25716-2022 镁合金冷室压铸机

- GB/T25733-2022 藕粉质量通则

- GB/T15844.1-1995 移动通信调频无线电话机通用技术条件

- GB/T18686-2002 技术制图CAD系统用图线的表示

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2009 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2023016450号-1

网站备案号:湘ICP备2023016450号-1