- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 1269-2002 汽轮发电机磁性环锻件技术条件

标准号:

JB/T 1269-2002

标准名称:

汽轮发电机磁性环锻件技术条件

标准类别:

机械行业标准(JB)

英文名称:

Technical requirements for steam turbine generator magnetic ring forgings标准状态:

现行-

发布日期:

2002-12-27 -

实施日期:

2003-04-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

184.12 KB

替代情况:

JB/T 1269-1993采标情况:

非等效ASTM A288-1991

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了汽轮发电机用磁性环碳钢及合金钢锻件的技术要求、检验规则、试验方法、合格证书及订货等。 JB/T 1269-2002 汽轮发电机磁性环锻件技术条件 JB/T1269-2002

部分标准内容:

1CS77.140.85

中华人民共和国机械行业标准

JB/T1269---2002

代替JB/T1269-1993

汽轮发电机磁性环锻件技术条件Specificationformagneticringforgingsforturbinegenerators2002-12-27发布

2003-04-01实施

中华人民共和国国家经济贸易委员会发布前言,

2规范性引用文件

3订货要求

4技术要求

4.1制造工艺.

4.2化学成分,

4.3力学性能,

4.4无损检验.

5检验规则和试验方法

5.1化学成分分析、

5.2力学性能检验.

5.3无损检验:

5.4复试和重新热处理

6验收及合格证书

7标志和包装

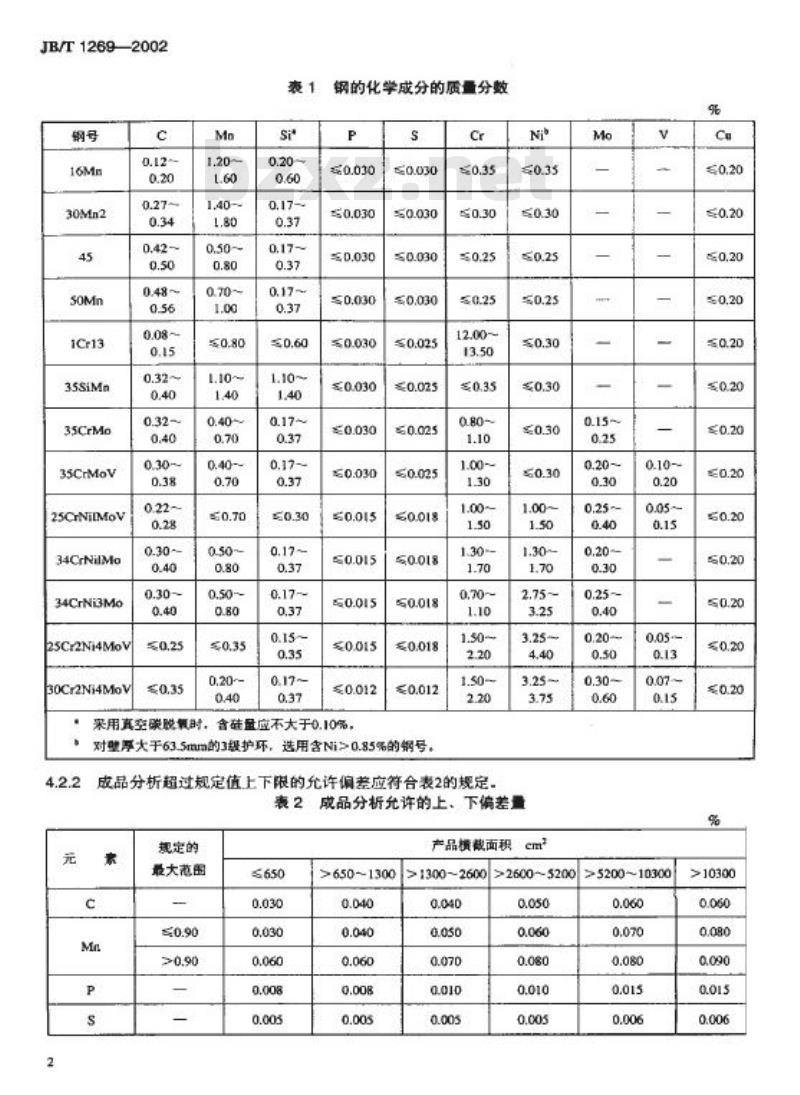

表!钢的化学成分的质量分数

表2成品分析允许的上、下偏差量表3力学性能

JB/T1269-2002

本标准代替JB/T12691993汽轮发电机磁性环锻件技术条件》。本标准与JB/T1269—1993相比主要变化如下:JB/T1269-—2002

标准的总体编排和结构按GB/1.1一2000《标准化工作导则第1部分:标准的结构和编写规刻》进行了修改:

—参照ASTMA288-1991对锻件制造和检验增加以下要求:a)对壁厚大于63.5mm的3级护环,用Ni含量的质量分数大于0.85%的钢号:b)Akv冲击试样V型缺口方向为径向,一根据用户要求,增加一个钢号30Mn2,对拉伸试样增加可采用小尺寸试样的规定,本标准由中国机械工业联合会提出。本标准由德阳大型铸锻件研究所归口。本标准起草单位:上海重型机器厂。本标主要起草人:张永乐。

本标准于1972年首次发布,1985年第一次修订,1993年第二次修订。I

1范围

汽轮发电机磁性环锻件技术条件JB/T1269—2002

本标准规定了汽轮发电机用磁性环碳钢及合金钢锻件的技术要求、检验规则、试验方法、合格证书及订货等。

本标准适用于电站汽轮发电机的中心环、风扇环、小护环、水箱压环等锻件。本标准不适用于无磁性环,

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,随后的所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然面,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准GB/T222钢的化学分析用试样取样法及成品化学成分允许偏差GB/T223.3~78钢铁及合金化学分析方法JB/T1581汽轮机、汽轮发电机转子和主轴锻件超声波探伤方法JB/T8468锻钢件磁粉检验方法

ASTMA370钢制品的力学性能试验方法和定义3订货要求

3.1需方应在订货合同或图样上规定锻件级别、锻件用钢、采用的标准编号和技术要求、检验项目和真他附加要求,

3.2需方应提供标明力学性能试验试样位置的磁性环锻件定货图样。3.3锻件级别和钢号应在图样上按如下标注:钢号

镀件级别×本标准编号

4技术要求

4.1制造工艺

4.1.1冶炼和浇注

4.1.1.1锻件用钢应在碱性电炉或平炉中冶炼。经需方同意,也可采用其他的冶炼方法4.1.1.2壁厚在63.5mm以上的3级锻件,以及4~8级锻件,所用钢水应进行其空处理,或采用其他精炼方法,以专除有害气体,

4.1.2锻造

4.1.2.1每个钢锭应有足够的切除量,以确保锻件质量。4.1.2.2锻件应在有足够能力的镀压机、锻锤、轧机上成形,以使整个截面的金属得到充分的镀造4.1.3热处理

4.1.3.1锻件应立即进行退火或正火。4.1.3.2性能热处理为率火加回火(16Mn可采用正火加回火),其锻件最终回火温度应不低于560℃。4.2化学成分

4.2.1银件用钢的化学成分的质量分数应符合表1的规定,JB/T1269—2002

35SiMn

35CrMo

35CrMoV

25CrNiIMoV

34CrNilMo

34CrNi3Mo

25Cr2Ni4MoV

30Cr2Ni4MoV下载标准就来标准下载网

采用真空碳股脱氧时,

钢的化学成分的质量分数

含硅量应不大于0.10%,

对壁厚大于63.5mm的3级护环,选用含Ni>0.85%的钢号,4.2.2

成品分析超过规定值上下限的允许偏差应符合表2的规定。成品分析允许的上、下偏差量

规定的

最大范围

>650~1300

产品裁面积

>1300~2600

0>2600~5200>5200~10300

>10300

规定的

最大范围

1.01~2.00

≤650

2(续)

产品横裁面积cm2

>650~1300

JB/T1269—2002

>1300~2600>2600~5200>5200~103000.040

注:横截面积是指锻件粗加工后的最大截面积(不包括中心孔),并应与原钢锭或钢坏轴线成垂直。4.3

力学性能

锻件的切向力学性能应不低于表3的规定。表3

锻件级别

4.4无损检验

力学性能

4.4.1锻件不得有裂缝、伤痕、折叠、缩孔及其他不允许的缺陷推荐用钢

16Mn. 45, 30Mn2

>10300

50Mn,1Crl3,35SiMn,35CrMo

35CrMoV. 25CrNiMoV

34CrNi1Mo.34CrNi3Mo

34CrNi3Mo

25CrNiMoV

25Cr2Ni4MoV

30Cr2Ni4MoV

4.4.2在需方精加工后,全部表面应进行磁粉检验。磁痕长度不充许超过4mm。4.4.3锻件在性能热处理后应进行超声波检验。起始灵敏度当量直径2mm:单个缺陷不允许大于当量真径4mm,允许当量直径2mm~4mm之闻的单个缺陷小于或等于七个,但任意两个相邻缺陷间距应大于较大缺陷直径的五倍,缺陷引起的底波衰减值不大于6dB。5检验规则和试验方法

5.1化学成分分析

5.1.1熔炼分析

供方应对每炉钢水取样分析,化学分析取样方法按GB/T222规定。5.1.2成品分析

需方可以从每熔炼炉号取一锻件进行成品分析,分析用试样可取自锻件全尺寸延长部分的壁厚1/2处,也可取自力学性能试样。

5.1.3分析方法

按GB/T223.3~78的规定。

JB/T1269—2002

5.2力学性能检验

5.2.1供方应在锻件一端延长段的壁厚1/2处取力学性能试环,在试环相对位置上取两个直径12.5mm、标距为50mm的标准圆形拉伸试样和两个Akv冲击试样。如受试块的限制,根据供需双方协议,也可采用ASTMA370中的小尺寸拉伸试样。Akv冲击试样的缺口方向为径向。5.2.2拉伸试验和冲击试验按ASTMA370的规定进行。5.3无损检验

5.3.1磁粉检验按JB/T8468的规定进行。5.3.2超声波检验按JB/T1581的规定进行。5.4复试和重新热处理

5.4.1如果任何一试样试验结果没有满足规定要求,且缺陷不是由于钢的脆断、裂纹所致,可取与原样相邻的两个试样进行加倍重试。此两试样的试验结果均应满足规定要求,5.4.2复试后如果锻件任何一个力学性能试样结果仍不符合规定要求,供方可以对该锻件重新热处理。重新热处理的锻件应按5.2取样和检验。没有取得需方同意的情况下,重新处理不得超过两次,但锻件重新回火次数不限。

6验收及合格证书

6.1锻件由供方质量检验部门按本标准进行验收,需方可按本标准进行复验6.2供方应向需方检验员提供必要的方便条件,以便检验员进行锻件验收见证工作,需方有权选择某些项目进行复验。

6.3锻件在供方验收后,如果在需方复验及在加工过程中发现不允许的缺陷,需方应及时通知供方、双方协商解决。

6.4交货时,供方必须向需方提供合格证书,合格证书应包括下列内容:a)订货合同号:

b)订货图样号:

熔炼炉号:

镀件卡号:

e)标准号:

锻件级别号:

化学成分分析结果;

力学性能检验结果;

i)无损检验结果:

锻件交货热处理状态。

7标志和包装

7.1供方应在每个锻件上打上供方厂名或标志、合同号、炉号、件号等标记,并用白漆圈上。7.2锻件表面应涂上一层可剥落的防锈剂,以防止运输中腐蚀。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T1269---2002

代替JB/T1269-1993

汽轮发电机磁性环锻件技术条件Specificationformagneticringforgingsforturbinegenerators2002-12-27发布

2003-04-01实施

中华人民共和国国家经济贸易委员会发布前言,

2规范性引用文件

3订货要求

4技术要求

4.1制造工艺.

4.2化学成分,

4.3力学性能,

4.4无损检验.

5检验规则和试验方法

5.1化学成分分析、

5.2力学性能检验.

5.3无损检验:

5.4复试和重新热处理

6验收及合格证书

7标志和包装

表!钢的化学成分的质量分数

表2成品分析允许的上、下偏差量表3力学性能

JB/T1269-2002

本标准代替JB/T12691993汽轮发电机磁性环锻件技术条件》。本标准与JB/T1269—1993相比主要变化如下:JB/T1269-—2002

标准的总体编排和结构按GB/1.1一2000《标准化工作导则第1部分:标准的结构和编写规刻》进行了修改:

—参照ASTMA288-1991对锻件制造和检验增加以下要求:a)对壁厚大于63.5mm的3级护环,用Ni含量的质量分数大于0.85%的钢号:b)Akv冲击试样V型缺口方向为径向,一根据用户要求,增加一个钢号30Mn2,对拉伸试样增加可采用小尺寸试样的规定,本标准由中国机械工业联合会提出。本标准由德阳大型铸锻件研究所归口。本标准起草单位:上海重型机器厂。本标主要起草人:张永乐。

本标准于1972年首次发布,1985年第一次修订,1993年第二次修订。I

1范围

汽轮发电机磁性环锻件技术条件JB/T1269—2002

本标准规定了汽轮发电机用磁性环碳钢及合金钢锻件的技术要求、检验规则、试验方法、合格证书及订货等。

本标准适用于电站汽轮发电机的中心环、风扇环、小护环、水箱压环等锻件。本标准不适用于无磁性环,

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,随后的所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然面,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准GB/T222钢的化学分析用试样取样法及成品化学成分允许偏差GB/T223.3~78钢铁及合金化学分析方法JB/T1581汽轮机、汽轮发电机转子和主轴锻件超声波探伤方法JB/T8468锻钢件磁粉检验方法

ASTMA370钢制品的力学性能试验方法和定义3订货要求

3.1需方应在订货合同或图样上规定锻件级别、锻件用钢、采用的标准编号和技术要求、检验项目和真他附加要求,

3.2需方应提供标明力学性能试验试样位置的磁性环锻件定货图样。3.3锻件级别和钢号应在图样上按如下标注:钢号

镀件级别×本标准编号

4技术要求

4.1制造工艺

4.1.1冶炼和浇注

4.1.1.1锻件用钢应在碱性电炉或平炉中冶炼。经需方同意,也可采用其他的冶炼方法4.1.1.2壁厚在63.5mm以上的3级锻件,以及4~8级锻件,所用钢水应进行其空处理,或采用其他精炼方法,以专除有害气体,

4.1.2锻造

4.1.2.1每个钢锭应有足够的切除量,以确保锻件质量。4.1.2.2锻件应在有足够能力的镀压机、锻锤、轧机上成形,以使整个截面的金属得到充分的镀造4.1.3热处理

4.1.3.1锻件应立即进行退火或正火。4.1.3.2性能热处理为率火加回火(16Mn可采用正火加回火),其锻件最终回火温度应不低于560℃。4.2化学成分

4.2.1银件用钢的化学成分的质量分数应符合表1的规定,JB/T1269—2002

35SiMn

35CrMo

35CrMoV

25CrNiIMoV

34CrNilMo

34CrNi3Mo

25Cr2Ni4MoV

30Cr2Ni4MoV下载标准就来标准下载网

采用真空碳股脱氧时,

钢的化学成分的质量分数

含硅量应不大于0.10%,

对壁厚大于63.5mm的3级护环,选用含Ni>0.85%的钢号,4.2.2

成品分析超过规定值上下限的允许偏差应符合表2的规定。成品分析允许的上、下偏差量

规定的

最大范围

>650~1300

产品裁面积

>1300~2600

0>2600~5200>5200~10300

>10300

规定的

最大范围

1.01~2.00

≤650

2(续)

产品横裁面积cm2

>650~1300

JB/T1269—2002

>1300~2600>2600~5200>5200~103000.040

注:横截面积是指锻件粗加工后的最大截面积(不包括中心孔),并应与原钢锭或钢坏轴线成垂直。4.3

力学性能

锻件的切向力学性能应不低于表3的规定。表3

锻件级别

4.4无损检验

力学性能

4.4.1锻件不得有裂缝、伤痕、折叠、缩孔及其他不允许的缺陷推荐用钢

16Mn. 45, 30Mn2

>10300

50Mn,1Crl3,35SiMn,35CrMo

35CrMoV. 25CrNiMoV

34CrNi1Mo.34CrNi3Mo

34CrNi3Mo

25CrNiMoV

25Cr2Ni4MoV

30Cr2Ni4MoV

4.4.2在需方精加工后,全部表面应进行磁粉检验。磁痕长度不充许超过4mm。4.4.3锻件在性能热处理后应进行超声波检验。起始灵敏度当量直径2mm:单个缺陷不允许大于当量真径4mm,允许当量直径2mm~4mm之闻的单个缺陷小于或等于七个,但任意两个相邻缺陷间距应大于较大缺陷直径的五倍,缺陷引起的底波衰减值不大于6dB。5检验规则和试验方法

5.1化学成分分析

5.1.1熔炼分析

供方应对每炉钢水取样分析,化学分析取样方法按GB/T222规定。5.1.2成品分析

需方可以从每熔炼炉号取一锻件进行成品分析,分析用试样可取自锻件全尺寸延长部分的壁厚1/2处,也可取自力学性能试样。

5.1.3分析方法

按GB/T223.3~78的规定。

JB/T1269—2002

5.2力学性能检验

5.2.1供方应在锻件一端延长段的壁厚1/2处取力学性能试环,在试环相对位置上取两个直径12.5mm、标距为50mm的标准圆形拉伸试样和两个Akv冲击试样。如受试块的限制,根据供需双方协议,也可采用ASTMA370中的小尺寸拉伸试样。Akv冲击试样的缺口方向为径向。5.2.2拉伸试验和冲击试验按ASTMA370的规定进行。5.3无损检验

5.3.1磁粉检验按JB/T8468的规定进行。5.3.2超声波检验按JB/T1581的规定进行。5.4复试和重新热处理

5.4.1如果任何一试样试验结果没有满足规定要求,且缺陷不是由于钢的脆断、裂纹所致,可取与原样相邻的两个试样进行加倍重试。此两试样的试验结果均应满足规定要求,5.4.2复试后如果锻件任何一个力学性能试样结果仍不符合规定要求,供方可以对该锻件重新热处理。重新热处理的锻件应按5.2取样和检验。没有取得需方同意的情况下,重新处理不得超过两次,但锻件重新回火次数不限。

6验收及合格证书

6.1锻件由供方质量检验部门按本标准进行验收,需方可按本标准进行复验6.2供方应向需方检验员提供必要的方便条件,以便检验员进行锻件验收见证工作,需方有权选择某些项目进行复验。

6.3锻件在供方验收后,如果在需方复验及在加工过程中发现不允许的缺陷,需方应及时通知供方、双方协商解决。

6.4交货时,供方必须向需方提供合格证书,合格证书应包括下列内容:a)订货合同号:

b)订货图样号:

熔炼炉号:

镀件卡号:

e)标准号:

锻件级别号:

化学成分分析结果;

力学性能检验结果;

i)无损检验结果:

锻件交货热处理状态。

7标志和包装

7.1供方应在每个锻件上打上供方厂名或标志、合同号、炉号、件号等标记,并用白漆圈上。7.2锻件表面应涂上一层可剥落的防锈剂,以防止运输中腐蚀。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 机械行业标准(JB)

- JB/T9396-1999 环块磨损试验机 技术条件

- JB/T5389.1-1995 滚动轴承 轧机用四列圆柱滚子轴承

- JB/T7732.1-1995 地膜覆盖机 技术条件

- JB/T7422.2-1999 立式内圆珩磨机 精度检验

- JB/T7665-1995 通用机械噪声声功率级现场测定 声强法

- JB/T9272-1999 氨压力表

- JB/T7273.8-1994 背面波纹手轮

- JB/T5810-1991 电机磁极线圈及磁场绕组匝间绝缘试验规范

- JB/T450-1992 PN16.0~32.0MPa锻造角式高压阀门、管件、紧固件 技术条件

- JB/T6664.2-1993 自吸泵 技术条件

- JB/T8022.1-1999 机床夹具零件及部件 内涨器

- JB/T9014.7-1999 连续输送设备 散粒物料 堆积角的测定

- JB/T9541-1999 家用换气扇用电动机 通用技术条件

- JB/T9902.1-1999 连杆瓦镗床 精度检验

- JB/T9991-1999 电镀金刚石铰刀

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2