- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 其他行业标准 >>

- YB/T 190.6-2014连铸保护渣 游离碳含量的测定 燃烧气体容量法和红外线吸收法

标准号:

YB/T 190.6-2014

标准名称:

连铸保护渣 游离碳含量的测定 燃烧气体容量法和红外线吸收法

标准类别:

其他行业标准

标准状态:

现行-

发布日期:

2014-10-14 -

实施日期:

2015-04-01 出版语种:

简体中文下载格式:

.pdf .zip

标准ICS号:

冶金>>钢铁产品>>77.140.80钢铁铸件中标分类号:

冶金>>冶金原料与辅助材料>>H30冶金原料与辅助材料综合

替代情况:

替代YB/T 190.6-2001

点击下载

标准简介:

本部分规定了燃烧气体容量法和红外线吸收法测定连铸保护渣中游离碳的含量。

本部分适用于连铸保护渣中游离碳含量的测定。燃烧气体容量法,测定范围(质量分数):0.50%~10.00%;红外线吸收法,测定范围(质量分数):0.50%~30.00%。

部分标准内容:

ICS73.080

受控文件

受控号,93

中华人民共和国黑色冶金行业标准YB/T190.6—2014

代替YB/T190.6—2001

连铸保护渣

游离碳含量的测定

燃烧气体容量法和红外线吸收法Continuous casting mold powderThe determination of dissociation carboncontentThe gas volumetric method after combustion andtheinfraredabsorptionmethod

2014-10-14发布

中华人民共和国工业和信息化部2015-04-01实施

YB/T190《连铸保护渣化学分析方法》分为13部分:第1部分:连铸保护渣二氧化硅含量的测定高氯酸脱水重量法第2部分:连铸保护渣氧化铝含量的测定EDTA滴定法第3部分:连铸保护渣总钙含量的测定EGTA滴定法第4部分:连铸保护渣

氧化镁含量的测定CyDTA滴定法

YB/T190.6—2014

第5部分:连铸保护渣化学分析方法火焰原子吸收光谱法测定氧化钾、氧化钠含量第6部分:连铸保护渣游离碳含量的测定燃烧气体容量法和红外线吸收法第7部分:连铸保护渣总碳含量的测定燃烧气体容量法和红外线吸收法第8部分:连铸保护渣

第9部分:连铸保护渣

铁含量的测定邻菲罗啉分光光度法和火焰原子吸收光谱法氧化锂含量的测定火焰原子吸收光谱法第10部分:连铸保护渣

第11部分:连铸保护渣

氟含量的测定离子选择电极法

氧化锰含量的测定高碘酸钠(钾)分光光度法和火焰原子吸收光谱法

第12部分:连铸保护渣

三氧化二硼含量的测定电感耦合等离子体原子发射光谱法二氧化硅、三氧化二铝、氧化钙、氧化镁、全铁含量的测定波长色散第13部分:连铸保护渣

X射线荧光光谱法

本部分为YB/T190的第6部分。

本部分按照GB/T1.1一2009给出的规则起草。本部分代替YB/T190.6一2001《连铸保护渣化学分析方法燃烧气体容量法和红外线吸收法测定游离碳含量》。

本部分与YB/T190.6—2001相比,主要技术变化如下:对标准名称进行了修改;

增加“分析中除另有说明外,仅使用认可的分析纯试剂和符合GB/T6682规定的二级以上的蒸馏水或其纯度相当的水”;

将原格式“第一篇

燃烧气体容量法”修改为“3燃烧气体容量法”;将原格式“第二篇红外线吸收法”修改为“4红外线吸收法”;分析步骤中增加了注3;

将最终结果的计算内容按要求做了补充。本部分由中国钢铁工业协会提出。本部分由全国钢标准化技术委员会(SAC/TC183)归口。本部分起草单位:山西太钢不锈钢股份有限公司、冶金工业信息标准研究院。本部分主要起草人:乌静、曹吉祥、戴学谦、仇金辉、卢春生。本部分所代替标准的历次版本发布情况为:YB/T190.6—2001。

连铸保护渣游离碳含量的测定

燃烧气体容量法和红外线吸收法YB/T190.6—2014

警告:使用本部分的人员应有正规实验室工作的实践经验。本部分并未指出所有可能的安全问题,使用者有责任采取适当的安全和健康措施,并保证符合国家有关法规规定的条件。1范围

本部分规定了燃烧气体容量法和红外线吸收法测定连铸保护渣中游离碳的含量。本部分适用于连铸保护渣中游离碳含量的测定。燃烧气体容量法,测定范围(质量分数):0.50%~10.00%;红外线吸收法,测定范围(质量分数):0.50%~30.00%。2规范性引用文件

下列文件中的条款通过本部分的引用而成为本部分的条款。凡是注日期的引用文件,仅所注日期的版本适用于本部分。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本部分。GB/T223.69—2008钢铁及合金碳含量的测定管式炉内燃烧后气体容量法GB/T2007.2散装矿产品取样、制样通则手工制样方法GB/T6682分析实验室用水规格和试验方法GB/T8170数值修约规则与极限数值的表示和判定3燃烧气体容量法

3.1原理

试料经酸溶分解,氟化钠(氢氟酸)助溶,过滤,依次酸洗、水洗、烘干。用管式炉内燃烧气体容量法测定试样游离碳含量。

3.2试剂与材料

分析中除另有说明外,仅使用认可的分析纯试剂和符合GB/T6682规定的二级以上的蒸馏水或其纯度相当的水。

3.2.1氧气,纯度不低于99.5%(质量分数)。3.2.2酸洗石棉,使用前在1000℃的马弗炉灼烧4h后贮存在干燥器中备用。3.2.3氟化钠。

3.2.4氢氟酸,pl.15g/mL。

3.2.5盐酸,1十1。

3.2.6盐酸,5+95。

硝酸银溶液,10g/L。

3.3仪器与设备

3.3.1氧气表及氧气净化装置一套,包括缓冲瓶、洗气瓶和干燥塔。3.3.2燃烧气体容量法测定碳装置(气体体积测量仪)。管式炉,附热电偶与温度自动控制器。3.3.3

瓷管,长600mm,内径23mm,使用前在1200℃管式炉中分段通氧灼烧5min~10min。3.3.5

瓷舟,97mm,使用前在1200℃的高温炉中灼烧2h以上,冷却后贮于盛有碱石棉或碱石灰及无水1

YB/T190.6—2014

氯化钙的不涂油的干燥器中备用。3.3.6古氏漏斗(20mL)或玻璃漏斗(口径为50mm)。3.3.7瓷滤片,直径为22mm。

3.4制样

3.4.1按GB/T2007.2的规定制备试样。3.4.2试样应全部通过0.097mm筛孔。3.4.3试样分析前应在105℃~110℃的烘箱干燥2h,取出,置于干燥器中冷却至室温。3.5分析步骤

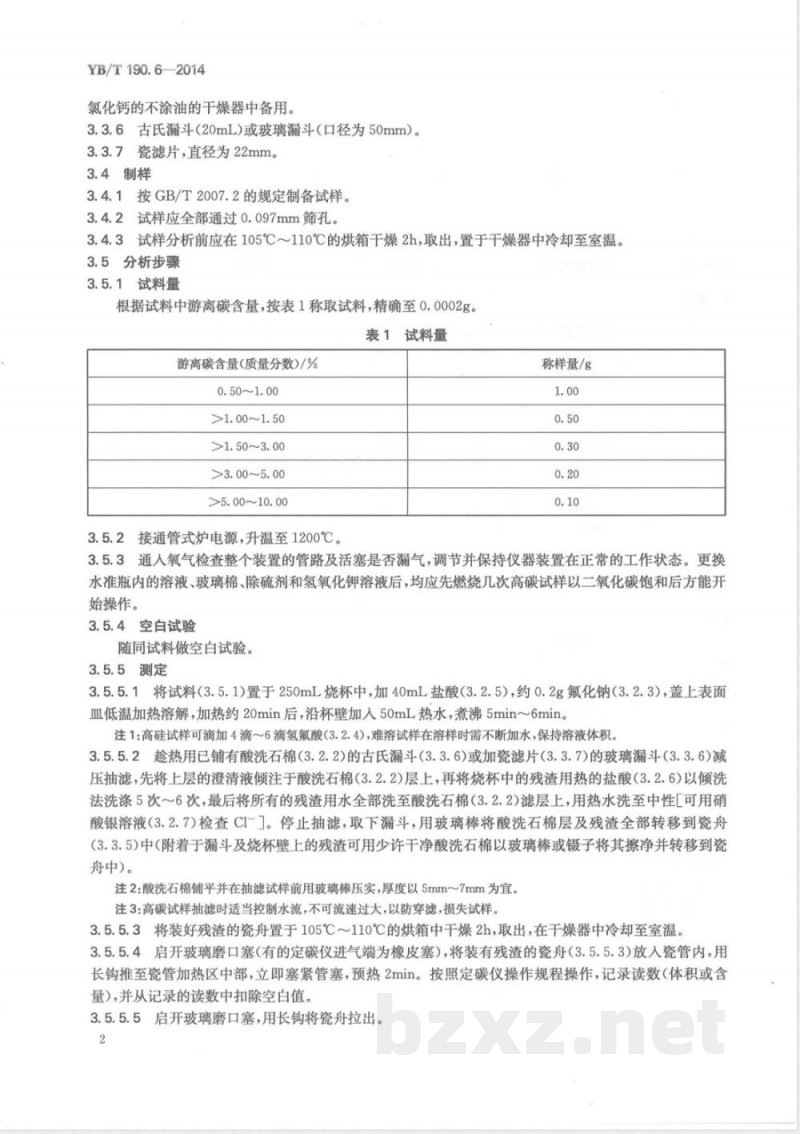

3.5.1试料量

根据试料中游离碳含量,按表1称取试料,精确至0.0002g。表1试料量

游离碳含量(质量分数)/%

0.50~1.00

>1.00~1.50

>1.50~3.00

>3.00~5.00

>5.00~10.00

3.5.2接通管式炉电源,升温至1200℃。称样量/g

3.5.3通入氧气检查整个装置的管路及活塞是否漏气,调节并保持仪器装置在正常的工作状态。更换水准瓶内的溶液、玻璃棉、除硫剂和氢氧化钾溶液后,均应先燃烧几次高碳试样以二氧化碳饱和后方能开始操作。

3.5.4空白试验

随同试料做空白试验。

3.5.5测定

3.5.5.1将试料(3.5.1)置于250mL烧杯中,加40mL盐酸(3.2.5),约0.2g氟化钠(3.2.3),盖上表面血低温加热溶解,加热约20min后,沿杯壁加入50mL热水,煮沸5min~6min。注1:高硅试样可滴加4滴6滴氢氟酸(3.2.4),难溶试样在溶样时需不断加水,保持溶液体积。3.5.5.2趁热用已铺有酸洗石棉(3.2.2)的古氏漏斗(3.3.6)或加瓷滤片(3.3.7)的玻璃漏斗(3.3.6)减压抽滤,先将上层的澄清液倾注于酸洗石棉(3.2.2)层上,再将烧杯中的残渣用热的盐酸(3.2.6)以倾洗法洗涤5次~6次,最后将所有的残渣用水全部洗至酸洗石棉(3.2.2)滤层上,用热水洗至中性可用硝酸银溶液(3.2.7)检查CI-。停止抽滤,取下漏斗,用玻璃棒将酸洗石棉层及残渣全部转移到瓷舟(3.3.5)中(附着于漏斗及烧杯壁上的残渣可用少许干净酸洗石棉以玻璃棒或镊子将其擦净并转移到瓷舟中)。

注2:酸洗石棉铺平并在抽滤试样前用玻璃棒压实,厚度以5mm~7mm为宜。注3:高碳试样抽滤时适当控制水流,不可流速过大,以防穿滤,损失试样3.5.5.3将装好残渣的瓷舟置于105℃~110℃的烘箱中干燥2h,取出,在干燥器中冷却至室温。3.5.5.4启开玻璃磨口塞(有的定碳仪进气端为橡皮塞),将装有残渣的瓷舟(3.5.5.3)放人瓷管内,用长钩推至瓷管加热区中部,立即塞紧管塞,预热2min。按照定碳仪操作规程操作,记录读数(体积或含量),并从记录的读数中扣除空白值。3.5.5.5启开玻璃磨口塞,用长钩将瓷舟拉出。2

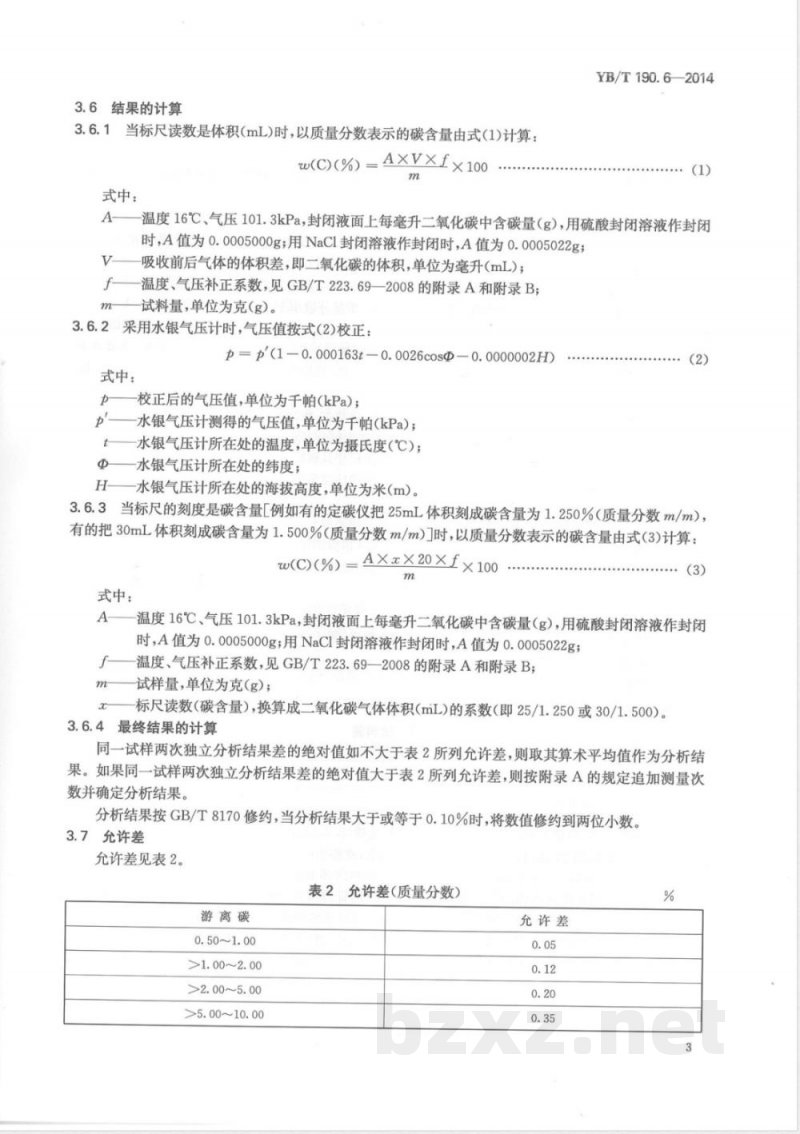

3.6结果的计算

3.6.1当标尺读数是体积(mL)时,以质量分数表示的碳含量由式(1)计算:w(C)(%) =A×V×f×100

式中:

YB/T190.6—2014

温度16℃、气压101.3kPa,封闭液面上每毫升二氧化碳中含碳量(g),用硫酸封闭溶液作封闭时,A值为0.0005000g;用NaCl封闭溶液作封闭时,A值为0.0005022g;吸收前后气体的体积差,即二氧化碳的体积,单位为毫升(mL);温度、气压补正系数,见GB/T223.69—2008的附录A和附录B;试料量,单位为克(g)。

3.6.2采用水银气压计时,气压值按式(2)校正:p=p(1-0.000163t-0.0026c0sΦ—0.0000002H)式中:

校正后的气压值,单位为千帕(kPa);一水银气压计测得的气压值,单位为千帕(kPa);p

水银气压计所在处的温度,单位为摄氏度(℃)水银气压计所在处的纬度;

一水银气压计所在处的海拔高度,单位为米(m)。(2)

3.6.3当标尺的刻度是碳含量[例如有的定碳仪把25mL体积刻成碳含量为1.250%(质量分数m/m),有的把30mL体积刻成碳含量为1.500%(质量分数m/m))时,以质量分数表示的碳含量由式(3)计算:w(C)(%) = AXa×20 ×f×100

式中:

温度16℃、气压101.3kPa,封闭液面上每毫升二氧化碳中含碳量(g),用硫酸封闭溶液作封闭时,A值为0.0005000g;用NaCI封闭溶液作封闭时,A值为0.0005022g;-温度、气压补正系数,见GB/T223.69—2008的附录A和附录B;f

试样量,单位为克(g);

一标尺读数(碳含量),换算成二氧化碳气体体积(mL)的系数(即25/1.250或30/1.500)。3.6.4最终结果的计算

同一试样两次独立分析结果差的绝对值如不大于表2所列允许差,则取其算术平均值作为分析结果。如果同一试样两次独立分析结果差的绝对值大于表2所列允许差,则按附录A的规定追加测量次数并确定分析结果。

分析结果按GB/T8170修约,当分析结果大于或等于0.10%时,将数值修约到两位小数。3.7允许差

允许差见表2。

表2允许差(质量分数)

游离碳

0.50~1.00

>1.00~2.00

>2.00~5.00

>5.00~10.00

允许差

YB/T190.6—2014

4红外线吸收法

4.1原理

试料经酸溶分解,氟化钠(氢氟酸)助溶,过滤,依次酸洗,水洗,烘干。用红外线吸收法测定试样游离碳含量。

4.2试剂与材料

分析中除另有说明外,仅使用认可的分析纯试剂和符合GB/T6682规定的二级以上的蒸馏水或其纯度相当的水。

4.2.1氧气,纯度大于99.95%,其他级别的氧气若能获得低而一致的空白时,也可使用。4.2.2动力气源,氮气,氩气或压缩空气,其杂质(水和油)质量分数小于0.5%。4.2.3钨粒,碳的质量分数小于0.002%,粒度0.8mm~1.4mm。4.2.4锡粒,碳的质量分数小于0.002%,粒度0.4mm~0.8mm。4.2.5纯铁助熔剂,碳的质量分数小于0.002%,屑状。4.2.6混合助熔剂,钨粒和锡粒按8十1混合。4.2.7陶瓷($23mmXh23mm或25mmXh25mm),在高于1200℃的高温炉中灼烧2h或通氧烧至空白值为最低。冷却后贮于盛有碱石棉或碱石灰及无水氯化钙的不涂油的干燥器中备用。4.2.8高氯酸镁(无水),粒状。4.2.9烧碱石棉,粒状。

4.2.10玻璃棉。

4.3仪器与设备

红外线吸收定碳仪。

4.4取制样

4.4.1按GB/T2007.2的规定制试样。4.4.2试样应全部通过0.097mm筛孔。4.4.3试样分析前应在105℃~110℃的烘箱干燥2h,取出,置于干燥器中冷却至室温。4.5分析步骤

4.5.1试料量

根据试样中游离碳含量,按表3称取试料,精确至0..0001g。表3试料量

游离碳含量(质量分数)/%

0.50~10.00

>10.00~30.00下载标准就来标准下载网

称样量/g

0.20~0.25

4.5.2将试料(4.5.1)置于250mL烧杯中,加40mL盐酸(3.2.5),约0.2g氟化钠(3.2.3),盖上表面皿低温加热溶解,加热约20min后,沿杯壁加入50mL热水,煮沸5min~6min。注4:高硅试样可滴加4~6滴氢氟酸(3.2.4),难溶试样在溶样时不断加水,保持溶液体积。4.5.3趁热用已铺有酸洗石棉的古氏漏斗或玻璃漏斗(陶瓷过滤片)减压抽滤,先将上层的澄清液倾注于酸洗石棉层上,再将烧杯中的残渣用热的盐酸(3.2.6)以倾洗法洗涤5次~6次,最后将所有的残渣用水全部洗至酸洗石棉滤层上,用热水洗至中性[可用硝酸银溶液(3.2.7)检查CI-]。停止抽滤,取下漏斗,用玻璃棒将酸洗石棉层及残渣全部转移到预先盛有1g纯铁助熔剂的陶瓷埚(4.2.7)中(附着于漏斗及烧杯壁上的残渣可用少许干净酸洗石棉以玻璃棒或镊子将其擦净并转移到陶瓷埚中)。注5:酸洗石棉铺平并在抽滤试样前用玻璃棒压实,厚度以5mm~7mm为宜,尽量少量。注6:高碳试样适当控制水流,不可流速过大,以防穿滤,损失试样。4

YB/T190.6—2014

4.5.4将装有纯铁助熔剂和残渣的陶瓷埚置于105℃~110℃的烘箱中干燥4h,取出,在干燥器中冷却至室温。

4.5.5空白试验

随同试料做空白试验。

将经过4.5.2~4.5.4步骤处理过的空白试料置于同一量程或通道,按4.5.8步骤进行测定。重复足够次数,直至得到低而比较一致的读数。计算平均值,按仪器说明书操作。4.5.6分析准备

4.5.6.1按仪器说明书调试检查仪器,使仪器处于正常稳定状态。4.5.6.2选用设置最佳分析条件。4.5.6.3选用标准样品及助熔剂按4.5.8步骤做两次试测(不经过4.5.2~4.5.4步骤化学处理),以确定仪器是否正常。

4.5.6.4称取0.5g含碳量为0.050%(质量分数)左右的标准样品若干份,按4.5.8步骤进行测定(不经过4.5.2~4.5.4步骤),其结果波动应在士0.003%范围内。4.5.7校正试验

4.5.7.1根据待测试料的含游离碳量,选择相应的量程或通道,并选择3个同类型标样依次进行校正,测得结果的波动应在允许误差范围内,以确认系统的线性,否则应按仪器说明书调节系统的线性。4.5.7.2不同的量程或通道,应分别测其空白值并校正。4.5.7.3分析条件变化时,应重新测定空白值并校正。4.5.8测定

4.5.8.1按试料的含游离碳量范围,分别选择仪器的最佳分析条件。4.5.8.2将装有纯铁助熔剂及残渣的陶瓷埚试料(4.5.4)覆盖1.5g混合助熔剂(4.2.6),钳取放到炉台上,按仪器说明书操作,开始分析并记录结果。4.5.9最终结果的计算

同一试样两次独立分析结果差的绝对值如不大于表2所列允许差,则取其算术平均值作为分析结果。如果同一试样两次独立分析结果差的绝对值大于表2所列允许差,则按附录A的规定追加测量次数并确定分析结果。

分析结果按GB/T8170修约,当分析结果大于或等于0.10%时,将数值修约到两位小数。4.6允许差

允许差见表4。

表4允许差(质量分数)

游离碳含量

0.50~1.00

>1.00~2.00

>2.00~5.00

>5.00~10.00

>10.00~15.00

>15.00~20.00

>20.00~30.00

5试验报告

试验报告应包括下列内容:

允许差

YB/T190.6—2014

实验室名称和地址;

试验报告发布日期;

标准编号;

样品识别必要的详细说明;

分析结果;

结果的测定次数;

测定过程中存在的任何异常特性以及标准中未规定而可能对试样或认证标样的分析结果产生影响的任何操作。

附录A

(规范性附录)

试验样分析值接受程序流程图

图A.1给出了试验样分析值接受程序的流程。从独立的重复结果开始

再次测定

Xmax-Xmin≤1.2r

再次测定

XmaxXmin≤1.3r

u=中位值(X,X2,X3,X4)

注:r为标准规定的允许差。

X,+X2+X3

Xi+X2+X$+X4

试验样分析值接受程序流程图

YB/T190.6—2014

55024-0648

15502406489

中华人民共和国黑色冶金

行业标准

连铸保护渣游离碳含量的测定

燃烧气体容量法和红外线吸收法YB/T190.6—2014

冶金工业出版社出版发行

北京北河沿大街嵩祝院北巷39号邮政编码:100009

北京七彩京通数码快印有限公司印刷各地新华书店经销

印张0.75字数19千字

开本880×1230

2015年3月第一版

2015年3月第一次印刷

统一书号:155024·0648

定价:25.00元

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

受控文件

受控号,93

中华人民共和国黑色冶金行业标准YB/T190.6—2014

代替YB/T190.6—2001

连铸保护渣

游离碳含量的测定

燃烧气体容量法和红外线吸收法Continuous casting mold powderThe determination of dissociation carboncontentThe gas volumetric method after combustion andtheinfraredabsorptionmethod

2014-10-14发布

中华人民共和国工业和信息化部2015-04-01实施

YB/T190《连铸保护渣化学分析方法》分为13部分:第1部分:连铸保护渣二氧化硅含量的测定高氯酸脱水重量法第2部分:连铸保护渣氧化铝含量的测定EDTA滴定法第3部分:连铸保护渣总钙含量的测定EGTA滴定法第4部分:连铸保护渣

氧化镁含量的测定CyDTA滴定法

YB/T190.6—2014

第5部分:连铸保护渣化学分析方法火焰原子吸收光谱法测定氧化钾、氧化钠含量第6部分:连铸保护渣游离碳含量的测定燃烧气体容量法和红外线吸收法第7部分:连铸保护渣总碳含量的测定燃烧气体容量法和红外线吸收法第8部分:连铸保护渣

第9部分:连铸保护渣

铁含量的测定邻菲罗啉分光光度法和火焰原子吸收光谱法氧化锂含量的测定火焰原子吸收光谱法第10部分:连铸保护渣

第11部分:连铸保护渣

氟含量的测定离子选择电极法

氧化锰含量的测定高碘酸钠(钾)分光光度法和火焰原子吸收光谱法

第12部分:连铸保护渣

三氧化二硼含量的测定电感耦合等离子体原子发射光谱法二氧化硅、三氧化二铝、氧化钙、氧化镁、全铁含量的测定波长色散第13部分:连铸保护渣

X射线荧光光谱法

本部分为YB/T190的第6部分。

本部分按照GB/T1.1一2009给出的规则起草。本部分代替YB/T190.6一2001《连铸保护渣化学分析方法燃烧气体容量法和红外线吸收法测定游离碳含量》。

本部分与YB/T190.6—2001相比,主要技术变化如下:对标准名称进行了修改;

增加“分析中除另有说明外,仅使用认可的分析纯试剂和符合GB/T6682规定的二级以上的蒸馏水或其纯度相当的水”;

将原格式“第一篇

燃烧气体容量法”修改为“3燃烧气体容量法”;将原格式“第二篇红外线吸收法”修改为“4红外线吸收法”;分析步骤中增加了注3;

将最终结果的计算内容按要求做了补充。本部分由中国钢铁工业协会提出。本部分由全国钢标准化技术委员会(SAC/TC183)归口。本部分起草单位:山西太钢不锈钢股份有限公司、冶金工业信息标准研究院。本部分主要起草人:乌静、曹吉祥、戴学谦、仇金辉、卢春生。本部分所代替标准的历次版本发布情况为:YB/T190.6—2001。

连铸保护渣游离碳含量的测定

燃烧气体容量法和红外线吸收法YB/T190.6—2014

警告:使用本部分的人员应有正规实验室工作的实践经验。本部分并未指出所有可能的安全问题,使用者有责任采取适当的安全和健康措施,并保证符合国家有关法规规定的条件。1范围

本部分规定了燃烧气体容量法和红外线吸收法测定连铸保护渣中游离碳的含量。本部分适用于连铸保护渣中游离碳含量的测定。燃烧气体容量法,测定范围(质量分数):0.50%~10.00%;红外线吸收法,测定范围(质量分数):0.50%~30.00%。2规范性引用文件

下列文件中的条款通过本部分的引用而成为本部分的条款。凡是注日期的引用文件,仅所注日期的版本适用于本部分。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本部分。GB/T223.69—2008钢铁及合金碳含量的测定管式炉内燃烧后气体容量法GB/T2007.2散装矿产品取样、制样通则手工制样方法GB/T6682分析实验室用水规格和试验方法GB/T8170数值修约规则与极限数值的表示和判定3燃烧气体容量法

3.1原理

试料经酸溶分解,氟化钠(氢氟酸)助溶,过滤,依次酸洗、水洗、烘干。用管式炉内燃烧气体容量法测定试样游离碳含量。

3.2试剂与材料

分析中除另有说明外,仅使用认可的分析纯试剂和符合GB/T6682规定的二级以上的蒸馏水或其纯度相当的水。

3.2.1氧气,纯度不低于99.5%(质量分数)。3.2.2酸洗石棉,使用前在1000℃的马弗炉灼烧4h后贮存在干燥器中备用。3.2.3氟化钠。

3.2.4氢氟酸,pl.15g/mL。

3.2.5盐酸,1十1。

3.2.6盐酸,5+95。

硝酸银溶液,10g/L。

3.3仪器与设备

3.3.1氧气表及氧气净化装置一套,包括缓冲瓶、洗气瓶和干燥塔。3.3.2燃烧气体容量法测定碳装置(气体体积测量仪)。管式炉,附热电偶与温度自动控制器。3.3.3

瓷管,长600mm,内径23mm,使用前在1200℃管式炉中分段通氧灼烧5min~10min。3.3.5

瓷舟,97mm,使用前在1200℃的高温炉中灼烧2h以上,冷却后贮于盛有碱石棉或碱石灰及无水1

YB/T190.6—2014

氯化钙的不涂油的干燥器中备用。3.3.6古氏漏斗(20mL)或玻璃漏斗(口径为50mm)。3.3.7瓷滤片,直径为22mm。

3.4制样

3.4.1按GB/T2007.2的规定制备试样。3.4.2试样应全部通过0.097mm筛孔。3.4.3试样分析前应在105℃~110℃的烘箱干燥2h,取出,置于干燥器中冷却至室温。3.5分析步骤

3.5.1试料量

根据试料中游离碳含量,按表1称取试料,精确至0.0002g。表1试料量

游离碳含量(质量分数)/%

0.50~1.00

>1.00~1.50

>1.50~3.00

>3.00~5.00

>5.00~10.00

3.5.2接通管式炉电源,升温至1200℃。称样量/g

3.5.3通入氧气检查整个装置的管路及活塞是否漏气,调节并保持仪器装置在正常的工作状态。更换水准瓶内的溶液、玻璃棉、除硫剂和氢氧化钾溶液后,均应先燃烧几次高碳试样以二氧化碳饱和后方能开始操作。

3.5.4空白试验

随同试料做空白试验。

3.5.5测定

3.5.5.1将试料(3.5.1)置于250mL烧杯中,加40mL盐酸(3.2.5),约0.2g氟化钠(3.2.3),盖上表面血低温加热溶解,加热约20min后,沿杯壁加入50mL热水,煮沸5min~6min。注1:高硅试样可滴加4滴6滴氢氟酸(3.2.4),难溶试样在溶样时需不断加水,保持溶液体积。3.5.5.2趁热用已铺有酸洗石棉(3.2.2)的古氏漏斗(3.3.6)或加瓷滤片(3.3.7)的玻璃漏斗(3.3.6)减压抽滤,先将上层的澄清液倾注于酸洗石棉(3.2.2)层上,再将烧杯中的残渣用热的盐酸(3.2.6)以倾洗法洗涤5次~6次,最后将所有的残渣用水全部洗至酸洗石棉(3.2.2)滤层上,用热水洗至中性可用硝酸银溶液(3.2.7)检查CI-。停止抽滤,取下漏斗,用玻璃棒将酸洗石棉层及残渣全部转移到瓷舟(3.3.5)中(附着于漏斗及烧杯壁上的残渣可用少许干净酸洗石棉以玻璃棒或镊子将其擦净并转移到瓷舟中)。

注2:酸洗石棉铺平并在抽滤试样前用玻璃棒压实,厚度以5mm~7mm为宜。注3:高碳试样抽滤时适当控制水流,不可流速过大,以防穿滤,损失试样3.5.5.3将装好残渣的瓷舟置于105℃~110℃的烘箱中干燥2h,取出,在干燥器中冷却至室温。3.5.5.4启开玻璃磨口塞(有的定碳仪进气端为橡皮塞),将装有残渣的瓷舟(3.5.5.3)放人瓷管内,用长钩推至瓷管加热区中部,立即塞紧管塞,预热2min。按照定碳仪操作规程操作,记录读数(体积或含量),并从记录的读数中扣除空白值。3.5.5.5启开玻璃磨口塞,用长钩将瓷舟拉出。2

3.6结果的计算

3.6.1当标尺读数是体积(mL)时,以质量分数表示的碳含量由式(1)计算:w(C)(%) =A×V×f×100

式中:

YB/T190.6—2014

温度16℃、气压101.3kPa,封闭液面上每毫升二氧化碳中含碳量(g),用硫酸封闭溶液作封闭时,A值为0.0005000g;用NaCl封闭溶液作封闭时,A值为0.0005022g;吸收前后气体的体积差,即二氧化碳的体积,单位为毫升(mL);温度、气压补正系数,见GB/T223.69—2008的附录A和附录B;试料量,单位为克(g)。

3.6.2采用水银气压计时,气压值按式(2)校正:p=p(1-0.000163t-0.0026c0sΦ—0.0000002H)式中:

校正后的气压值,单位为千帕(kPa);一水银气压计测得的气压值,单位为千帕(kPa);p

水银气压计所在处的温度,单位为摄氏度(℃)水银气压计所在处的纬度;

一水银气压计所在处的海拔高度,单位为米(m)。(2)

3.6.3当标尺的刻度是碳含量[例如有的定碳仪把25mL体积刻成碳含量为1.250%(质量分数m/m),有的把30mL体积刻成碳含量为1.500%(质量分数m/m))时,以质量分数表示的碳含量由式(3)计算:w(C)(%) = AXa×20 ×f×100

式中:

温度16℃、气压101.3kPa,封闭液面上每毫升二氧化碳中含碳量(g),用硫酸封闭溶液作封闭时,A值为0.0005000g;用NaCI封闭溶液作封闭时,A值为0.0005022g;-温度、气压补正系数,见GB/T223.69—2008的附录A和附录B;f

试样量,单位为克(g);

一标尺读数(碳含量),换算成二氧化碳气体体积(mL)的系数(即25/1.250或30/1.500)。3.6.4最终结果的计算

同一试样两次独立分析结果差的绝对值如不大于表2所列允许差,则取其算术平均值作为分析结果。如果同一试样两次独立分析结果差的绝对值大于表2所列允许差,则按附录A的规定追加测量次数并确定分析结果。

分析结果按GB/T8170修约,当分析结果大于或等于0.10%时,将数值修约到两位小数。3.7允许差

允许差见表2。

表2允许差(质量分数)

游离碳

0.50~1.00

>1.00~2.00

>2.00~5.00

>5.00~10.00

允许差

YB/T190.6—2014

4红外线吸收法

4.1原理

试料经酸溶分解,氟化钠(氢氟酸)助溶,过滤,依次酸洗,水洗,烘干。用红外线吸收法测定试样游离碳含量。

4.2试剂与材料

分析中除另有说明外,仅使用认可的分析纯试剂和符合GB/T6682规定的二级以上的蒸馏水或其纯度相当的水。

4.2.1氧气,纯度大于99.95%,其他级别的氧气若能获得低而一致的空白时,也可使用。4.2.2动力气源,氮气,氩气或压缩空气,其杂质(水和油)质量分数小于0.5%。4.2.3钨粒,碳的质量分数小于0.002%,粒度0.8mm~1.4mm。4.2.4锡粒,碳的质量分数小于0.002%,粒度0.4mm~0.8mm。4.2.5纯铁助熔剂,碳的质量分数小于0.002%,屑状。4.2.6混合助熔剂,钨粒和锡粒按8十1混合。4.2.7陶瓷($23mmXh23mm或25mmXh25mm),在高于1200℃的高温炉中灼烧2h或通氧烧至空白值为最低。冷却后贮于盛有碱石棉或碱石灰及无水氯化钙的不涂油的干燥器中备用。4.2.8高氯酸镁(无水),粒状。4.2.9烧碱石棉,粒状。

4.2.10玻璃棉。

4.3仪器与设备

红外线吸收定碳仪。

4.4取制样

4.4.1按GB/T2007.2的规定制试样。4.4.2试样应全部通过0.097mm筛孔。4.4.3试样分析前应在105℃~110℃的烘箱干燥2h,取出,置于干燥器中冷却至室温。4.5分析步骤

4.5.1试料量

根据试样中游离碳含量,按表3称取试料,精确至0..0001g。表3试料量

游离碳含量(质量分数)/%

0.50~10.00

>10.00~30.00下载标准就来标准下载网

称样量/g

0.20~0.25

4.5.2将试料(4.5.1)置于250mL烧杯中,加40mL盐酸(3.2.5),约0.2g氟化钠(3.2.3),盖上表面皿低温加热溶解,加热约20min后,沿杯壁加入50mL热水,煮沸5min~6min。注4:高硅试样可滴加4~6滴氢氟酸(3.2.4),难溶试样在溶样时不断加水,保持溶液体积。4.5.3趁热用已铺有酸洗石棉的古氏漏斗或玻璃漏斗(陶瓷过滤片)减压抽滤,先将上层的澄清液倾注于酸洗石棉层上,再将烧杯中的残渣用热的盐酸(3.2.6)以倾洗法洗涤5次~6次,最后将所有的残渣用水全部洗至酸洗石棉滤层上,用热水洗至中性[可用硝酸银溶液(3.2.7)检查CI-]。停止抽滤,取下漏斗,用玻璃棒将酸洗石棉层及残渣全部转移到预先盛有1g纯铁助熔剂的陶瓷埚(4.2.7)中(附着于漏斗及烧杯壁上的残渣可用少许干净酸洗石棉以玻璃棒或镊子将其擦净并转移到陶瓷埚中)。注5:酸洗石棉铺平并在抽滤试样前用玻璃棒压实,厚度以5mm~7mm为宜,尽量少量。注6:高碳试样适当控制水流,不可流速过大,以防穿滤,损失试样。4

YB/T190.6—2014

4.5.4将装有纯铁助熔剂和残渣的陶瓷埚置于105℃~110℃的烘箱中干燥4h,取出,在干燥器中冷却至室温。

4.5.5空白试验

随同试料做空白试验。

将经过4.5.2~4.5.4步骤处理过的空白试料置于同一量程或通道,按4.5.8步骤进行测定。重复足够次数,直至得到低而比较一致的读数。计算平均值,按仪器说明书操作。4.5.6分析准备

4.5.6.1按仪器说明书调试检查仪器,使仪器处于正常稳定状态。4.5.6.2选用设置最佳分析条件。4.5.6.3选用标准样品及助熔剂按4.5.8步骤做两次试测(不经过4.5.2~4.5.4步骤化学处理),以确定仪器是否正常。

4.5.6.4称取0.5g含碳量为0.050%(质量分数)左右的标准样品若干份,按4.5.8步骤进行测定(不经过4.5.2~4.5.4步骤),其结果波动应在士0.003%范围内。4.5.7校正试验

4.5.7.1根据待测试料的含游离碳量,选择相应的量程或通道,并选择3个同类型标样依次进行校正,测得结果的波动应在允许误差范围内,以确认系统的线性,否则应按仪器说明书调节系统的线性。4.5.7.2不同的量程或通道,应分别测其空白值并校正。4.5.7.3分析条件变化时,应重新测定空白值并校正。4.5.8测定

4.5.8.1按试料的含游离碳量范围,分别选择仪器的最佳分析条件。4.5.8.2将装有纯铁助熔剂及残渣的陶瓷埚试料(4.5.4)覆盖1.5g混合助熔剂(4.2.6),钳取放到炉台上,按仪器说明书操作,开始分析并记录结果。4.5.9最终结果的计算

同一试样两次独立分析结果差的绝对值如不大于表2所列允许差,则取其算术平均值作为分析结果。如果同一试样两次独立分析结果差的绝对值大于表2所列允许差,则按附录A的规定追加测量次数并确定分析结果。

分析结果按GB/T8170修约,当分析结果大于或等于0.10%时,将数值修约到两位小数。4.6允许差

允许差见表4。

表4允许差(质量分数)

游离碳含量

0.50~1.00

>1.00~2.00

>2.00~5.00

>5.00~10.00

>10.00~15.00

>15.00~20.00

>20.00~30.00

5试验报告

试验报告应包括下列内容:

允许差

YB/T190.6—2014

实验室名称和地址;

试验报告发布日期;

标准编号;

样品识别必要的详细说明;

分析结果;

结果的测定次数;

测定过程中存在的任何异常特性以及标准中未规定而可能对试样或认证标样的分析结果产生影响的任何操作。

附录A

(规范性附录)

试验样分析值接受程序流程图

图A.1给出了试验样分析值接受程序的流程。从独立的重复结果开始

再次测定

Xmax-Xmin≤1.2r

再次测定

XmaxXmin≤1.3r

u=中位值(X,X2,X3,X4)

注:r为标准规定的允许差。

X,+X2+X3

Xi+X2+X$+X4

试验样分析值接受程序流程图

YB/T190.6—2014

55024-0648

15502406489

中华人民共和国黑色冶金

行业标准

连铸保护渣游离碳含量的测定

燃烧气体容量法和红外线吸收法YB/T190.6—2014

冶金工业出版社出版发行

北京北河沿大街嵩祝院北巷39号邮政编码:100009

北京七彩京通数码快印有限公司印刷各地新华书店经销

印张0.75字数19千字

开本880×1230

2015年3月第一版

2015年3月第一次印刷

统一书号:155024·0648

定价:25.00元

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 其他行业标准

- FZ/T72006-2017 割圈法针织人造毛皮

- QB/T2289.4-2012 园艺工具 剪枝剪

- FZ/T13028-2013 聚苯硫醚纤维(中长型)本色布

- JB/T20034-2004 药用漩涡振动式筛分机

- CECS:7094 建筑安装工程金属熔化焊焊缝射线照相检测标准CECS70:94

- JB/T8974-2011 TAW系列增安型无刷励磁同步电动机技术条件

- JB/T11127-2010 印刷机械 光敏光聚合型直接制版冲版机

- QB/T4639-2014 δ-十二内酯

- YS/T661-2016 电池级氟化锂

- QX/T546-2020 空间高能粒子辐射效应术语

- CAS166-2008 家用深冷冷藏冷冻箱(附英文版)

- NB/T31048.4-2014 风力发电机用绕组线 第4部分 玻璃丝包薄膜绕包铜扁线

- DGTJ08-104-2014 城市轨道交通专用无线通信系统技术规范

- HG/T4544-2013 对苯二酚生产废液回收再利用生产碳酸锰的方法

- JB/T8973-2011 增安型无刷励磁同步电动机防爆技术要求

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2