- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 25826—2010 钢筋混凝土用环氧涂层钢筋

标准号:

GB/T 25826—2010

标准名称:

钢筋混凝土用环氧涂层钢筋

标准类别:

国家标准(GB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

0.00 bytes

点击下载

标准简介:

GB/T 25826—2010.

1范围

GB/T 25826规定了混凝土用熔融结合环氧涂层钢筋和成品钢筋的术语和定义,产品型号、订货内容,技术要求,试验方法,检验规则、包装、标志和质量证明书等。

GB/T 25826适用于涂覆前.后加工的钢筋和涂层前加工的成品钢筋。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 1499.1钢筋混凝土用钢第1部分:热轧光圆钢筋

GB 1499.2钢筋混凝土用钢第⒉部分:热轧带肋钢筋GB/T 1499.3钢筋混凝土用钢筋焊接网

GB/T 1768色漆和清漆耐磨性的测定旋转橡胶砂轮法GB/T 2101型钢验收.包装、标志及质量证明书的一般规定

GB/T 3505---2009产品几何技术规范(GPS)表面结构轮廓法GB/T 8923—-1988涂装前钢材表面锈蚀等级和除锈等级

GB 13788冷轧带肋钢筋

GB/T 13452.2——2008色漆和清漆漆膜厚度的测定GB 50152混凝土结构试验方法标准

GB/T 20624.2︰色漆和清漆﹐快速变形(耐冲击性)试验﹑第⒉部分:落锤试验(小面积冲头)

3术语和定义

下列术语和定义适用于本文件。

3.1

涂层钢筋coated bar

培融结合环氧涂层的钢筋、焊接网和成品钢筋。

3.2

涂覆前处理conversion coating

涂覆前对金属表面预处理,以促进涂层附着﹐提高耐腐蚀和抗起泡能力。

3.3

剥离disbonding

熔融结合环氧涂层与钢筋表面间粘结失效。

部分标准内容:

中华人民共和国国家标准

GB/T25826-2010

钢筋混凝土用环氧涂层钢筋

Epoxy-coated steel for the reinforcement of concrete2010-12-23发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2011-09-01实施

本标准按照GB/T1.1一2009给出的规则起草。GB/T25826—2010

本标准与国际标准ISO14654:1999《钢筋混凝土用环氧树脂涂层钢》(英文版)的一致性程度为非等效。

本标准与ISO14654:1999相比,主要变化如下:删除了国际标准的前言和引言;一将标准名称修改为《钢筋混凝土用环氧涂层钢筋》;一对标准的编写格式进行了修改;一一增加了环氧涂层钢筋的分类代号,产品型号的表示方式一修改了涂层厚度指标;

增加了目视评定锈蚀等级检验方法;一增加了出厂组批规则和交货检验、型式检验;将附录A试验方法、频率及复验并人标准正文本标准的附录A为规范性附录,附录B、附录C为资料性附录。本标准由中国钢铁工业协会提出。本标准由全国钢标化技术委员会(SAC/TC183)归口。本标准起草单位:中冶建筑研究总院有限公司、冶金工业信息标准研究院、天铁轧二制钢有限公司、杜邦华佳化工有限公司,山东德瑞防腐材料有限公司莱芜钢铁股份公司、江苏永钢集团有限公司,国家金属制品质量监督检验中心、首钢总公司。本标准主要起草人:朱建国、冯超、陈洁、史国明、刘宝石、张立新、汪荣荫、逐彦国、李丰功、张先轶、洪涛、杜显威、何菊明。

1范围

钢筋混凝土用环氧涂层钢筋

GB/T25826—2010

本标准规定了混凝土用熔融结合环氧涂层钢筋和成品钢筋的术语和定义、产品型号、订货内容、技术要求,试验方法,检验规则、包装、标志和质量证明书等。本标准适用于涂覆前、后加工的钢筋和涂层前加工的成品钢筋。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB1499.1钢筋混凝土用钢第1部分:热轧光圆钢筋GB1499.2钢筋混凝土用钢第2部分:热轧带肋钢筋GB/T1499.3钢筋混凝土用钢筋焊接网GB/T1768色漆和清漆耐磨性的测定旋转橡胶砂轮法型钢验收、包装、标志及质量证明书的一般规定GB/T2101

GB/T3505—2009产品几何技术规范(GPS)表面结构轮廓法GB/T8923一1988涂装前钢材表面锈蚀等级和除锈等级GB13788

冷轧带肋钢筋

GB/T13452.2—2008色漆和清漆漆膜厚度的测定2混凝土结构试验方法标准

GB50152

2色漆和清漆快速变形(耐冲击性)试验第2部分:落锤试验(小面积冲头)GB/T20624.2

3术语和定义

下列术语和定义适用于本文件。3.1

涂层钢筋coatedbar

熔融结合环氧涂层的钢筋、焊接网和成品钢筋。3.2

涂覆前处理conversion coating涂覆前对金属表面预处理,以促进涂层附着,提高耐腐蚀和抗起泡能力。3.3

剥离disbonding

熔融结合环氧涂层与钢筋表面间粘结失效。3.4

熔融结合环氧涂层fusion-bonded epoxy coating以粉末形式喷涂在已加热的洁净金属表面上,固化后形成的连续涂层。涂层包含热固性环氧树脂、固化剂、颜料及其他添加料。

GB/T25826-—2010

漏点holiday

涂层上存在的肉眼不可见的不连续缺陷。3.6

涂覆后加工的钢筋

post-fabricated reinforcement熔融结合环氧涂层涂覆后加工的钢筋和成品钢筋。3.7

涂覆前加工的钢筋pre-fabricatedreinforcement熔融结合环氧涂层涂覆前加工的钢筋和成品钢筋。3.8

修补材料sealingmaterial

与熔融结合环氧涂层相容的材料,用于修补受损部位及钢筋两端切割部位。3.9

润湿剂wetting agent

降低钢筋与水的表面张力的介质,使水可以更好的参透至涂层的漏点,更准确的测得漏点数量。4分类代号

4.1分类

环氧涂层钢筋按涂层特性分为A类和B类。A类在涂覆后可进行再加工,B类在涂覆后不应进行再加工。

4.2代号

环氧涂层钢筋的名称代号为ECR,取自钢筋混凝土用环氧涂层钢筋的英文缩写(EpoxyCoatedsteel for the Reinforcement of concrete)4.3产品型号和示例

环氧涂层钢筋的型号由名称代号、涂层性质、钢筋牌号、钢筋直径组成。示例1:用直径为20mm、牌号为HRB335热轧带肋钢筋制作的A类环氧涂层钢筋,其产品型号为“ECRAHRB335-20#

示例2:用直径为20mm、牌号为HRB335热轧带肋钢筋制作的B类环氧涂层钢筋,其产品型号为ECRBHRB335-20\。

5订货内容

按本标准订货的合同应包括以下主要内容:a)产品名称;

b)产品型号:

c)本标准号;

d)重量:

e)长度;

f)特殊要求。

6技术要求

6.1材料

6.1.1钢筋

GB/T25826—2010

用于制作环氧涂层的钢筋和成品钢筋,其质量应符合GB1499.1、GB1499.2、GB/T1499.3、GB13788或需方提出的其他产品标准要求。钢筋表面不应有毛刺、影响涂层质量的尖角及其他缺陷,并应无油、脂或漆等的污染。

6.1.2环氧粉末

应用的环氧粉末形成的涂层应符合附录A.3的规定。合同如有规定,粉末生产厂应从每批环氧粉末中抽取0.2kg试样提供给用户。试样应分别储存在密闭的容器中并标明批次名称。6.1.3修补材料

修补材料应与熔融结合环氧涂层有相容性,在混凝土中具有情性。修补材料适用于在工厂或工地用于环氧涂层钢筋受损涂层的修补,其检验方法参见附录B6.2涂覆

6.2.1涂覆前处理

钢筋在涂覆前其表面应使用钢砂喷射清理,其质量应该达到:a)轧制氧化铁皮的残余量应不超过5%;b)平均粗糙度应在50μm~70μm,平均偏差采用GB/T3505中Ra值;c)表面不应附着有氯化物;

d)达到GB/T8923—1988规定的目视评定除锈等级Sa2级。对符合要求的钢筋方可进行涂层制作。为了增加钢筋和成品钢筋与涂料的粘结性,允许采用化学方法和/或其他预处理方法清理。注:使用某些粉末涂料可按照涂料说明书对钢筋进行预处理。如满足上述表面预处理标准,生产厂还可进行钢筋表面残留物污染物检验。6.2.2涂层的涂覆

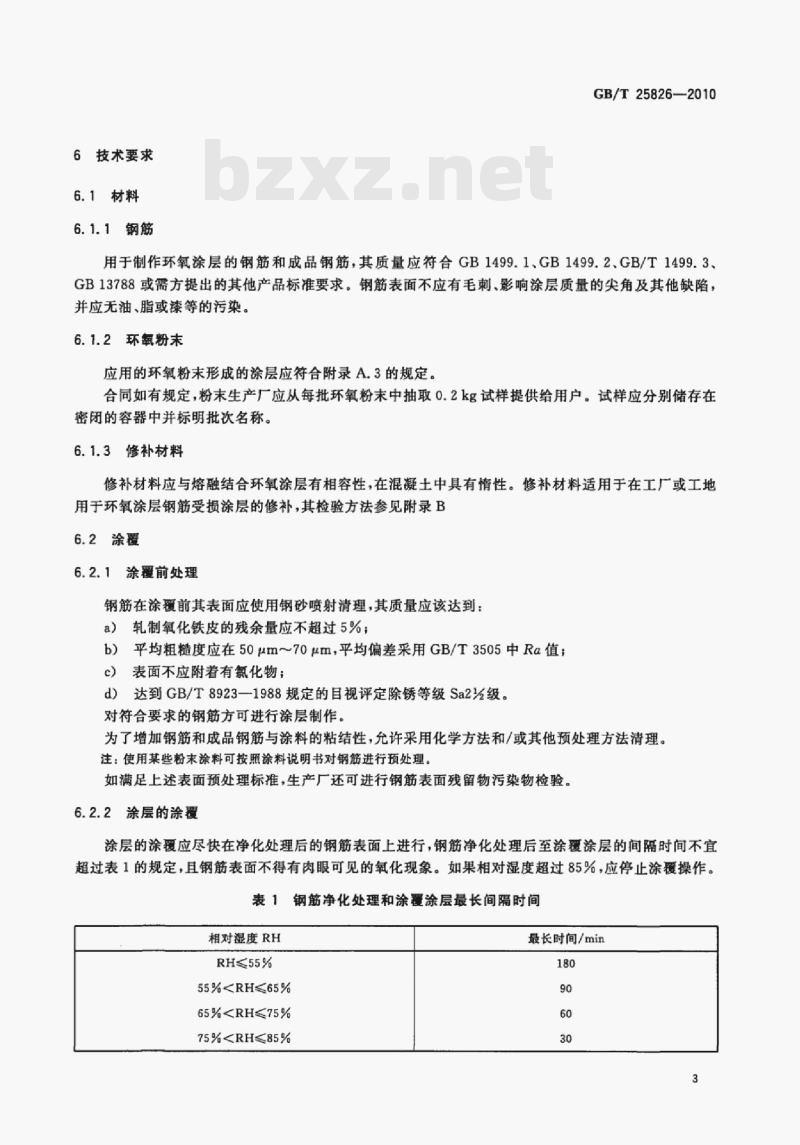

涂层的涂覆应尽快在净化处理后的钢筋表面上进行,钢筋净化处理后至涂覆涂层的间隔时间不宜超过表1的规定,且钢筋表面不得有肉眼可见的氧化现象。如果相对湿度超过85%,应停止涂覆操作。表1钢筋净化处理和涂覆涂层最长间隔时间相对湿度RH

RH≤55%

55%

GB/T25826-2010

涂层涂覆时,钢筋表面预热温度范围和涂层涂覆后的固化要求,应按照涂层材料生产厂的说明书执行。在连续涂覆的过程中,至少每30min测量一次进行涂覆的钢筋的表面温度。6.3质量保证和试验步骤

环氧涂层钢筋生产过程中的质量保证和试验步骤见附录A。6.4涂层钢筋

6.4.1涂层厚度

固化后的涂层厚度的记录值应至少有95%以上的概率在180m~300μm,单个记录值不得低于140μm。涂层厚度的上限不适用于受损涂层修补的部位。对耐腐蚀等要求较高的环境下,固化后的涂层厚度的记录值应至少有95%以上的概率在220μm~400μm,单个记录值不得低于180μm。6.4.2涂层连续性

6.4.2.1涂层固化后,应无孔洞,空隙,裂纹和其他目视可见的缺陷。6.4.2.2涂层钢筋每米长度上的漏点数目不应超过3个。对于小于300mm长的涂层钢筋,漏点数目应不超过1个。钢筋焊接网的漏点数量不应超过表2中的规定。切割端头不计人在内。表2涂层钢筋焊接网的连续性

by和be≤100mm

b或be>100mm

检测的交叉点数量/个

注1:bL是钢筋横向间距:bc是钢筋纵向间距。注2:一个交叉点是指以一个焊点及以焊点为圆心半径13mm范围内的钢筋。6.4.3涂层可弯性

最多漏点数量

20个/m2

10个/m2

A类钢筋应进行弯曲试验。弯曲试验后,试样弯曲外表面上没有肉眼可见的裂纹或剥离现象。6.4.4涂层附着性

涂层的附着性应按照A.3.2和A.3.3规定进行阴极剥离和盐雾试验。6.4.5粘结强度

涂层钢筋与混凝土之间的粘结强度,应不小于无涂层钢筋粘结强度的85%。6.5允许的涂层损伤和修补

涂层在修补前,其受损涂层面积不应超过每米环氧涂层钢筋总体表面积的0.5%(不包括切割部位)。

对自视可见的涂层损伤,应该用6.1.3规定的修补材料,按照修补材料的使用说明书进行修补。在修补前,应通过适当的方法除去受损部位所有的铁锈。修补后的涂层应符合6.4的规定,受损部位的涂层厚度应不少于180μm。

涂层钢筋的切割部位应使用相同的修补材料进行密封。注1:该规定适用于从用户订货到工地施工的整个过程,参见附录C。4

GB/T25826—2010

注2:由于涂覆工艺的限制,钢筋的端部会出现约200mm的不完全的涂覆段。建议将锅筋端部切除或在后续加工中进行修补

注3:如果每米涂层钢筋损伤面积超过0.5%,该段应舍弃。修补涂层损伤时,要注意不要将修补材料过多地涂在完好涂层上。

7试验方法

7.1涂层厚度

涂层厚度的检验,可按照GB/T13452.2—2008的方法7规定的方法对涂层的厚度进行测量。每个厚度记录值为3个相邻肋间厚度测量值的平均值。应在钢筋相对的两侧进行测量,且沿钢筋的每一侧至少应取得5个间隔大致均匀的涂层厚度记录值(每个试样最少10个记录值)。7.2涂层连续性

交货前应使用电压不低于67.5V,电阻不小于80kQ的湿海绵直流漏点检测器或相当的方法,并按照漏点检测器的说明书进行检测。漏点检测器应使用固定检测电压,并检定有效。漏点检测器应装有指示灯或蜂鸣器,以指示涂层的不连续。探头应检测涂层钢筋的整个表面。浸泡海绵的水中应添加润湿剂。注1:推荐采用在线检漏法。应使用手持式检漏仪定期检查,以检验在线系统的准确性。注2:为了得到准确的漏点数,应确保海绵总是与被检测的涂层保持接触。7.3涂层可弯性

对于钢筋,应通过将涂层钢筋绕芯轴弯曲180(回弹后)的方法对涂层可弯性进行评价。采用弯曲试验机进行涂层可弯性的检验,带肋钢筋应将试样的纵肋置于与弯曲试验机的芯轴半径相垂直的平面内。对于d≤20mm的涂层钢筋,试验弯曲角度为180°(回弹后),弯芯直径D=4d;对于20mm

弯曲试验后,涂层钢筋表面因可见缺陷所引起的断裂或部分断裂、裂缝或涂层剥离,不应被认为是涂层可弯性不合格,应对该批双倍取样再次进行试验。对于钢筋焊接网或者对涂层有较高级别要求的涂层弯曲性能,应由供需双方协商。7.4涂层附着性

应按照A.3.2和A.3.3使用阴极剥离和盐雾试验的方法对涂层的附着性进行试验。8检验规则

产品检验分为过程控制检验、交货检验和型式检验。8.1组批规则

环氧涂层钢筋应成批验收。每批由同一生产线、同一生产工艺、同一公称直径、同一牌号的钢筋组成。每批重量不大于30t

GB/T25826—2010

8.2检验项目及取样数量

8.2.1过程控制检验

每批钢筋的过程控制检验项目、次数和方法应符合表3的规定。表3过程控制检验项目和数量

2交货检验

检验项目

氧化铁皮残余量

平均粗糙度

氯化物附着

目视评定除锈等级

喷砂磨料级配

涂覆前钢筋表面温度

表面残留物

检验数量/(次/班)

每批涂层钢筋的交货检验项目、数量和方法应符合表4的规定。表4交货检验项目和数量

复验与判定

检验项目

涂层厚度

连续性

可弯性

涂层钢筋的复验与判定应符合GB/T2101的规定。8.2.4

型式检验

检验数量/个

试验方法

试验方法

型式检验仅在原料、生产工艺、设备有重大变化及新产品生产、停产后复产时进行检验。8.2.4.1

8.2.4.2型式检验项目包括:抗化学腐蚀性、阴极剥离、盐雾试验、氯化物渗透性、涂层钢筋的粘结强度、耐磨性,冲击试验。

包装,标志及质量证明书

除上述规定外,涂层钢筋的包装,标志和质量证明书应符合GB/T2101的有关规定。9.1

涂层钢筋的搬运和贮存

涂层钢筋在搬运过程中应小心谨慎。吊索与涂层钢筋之间应设置垫层,不得直接接触。捆绑材料与钢筋间应有垫层或采用适当的方法防止涂层的损伤。吊装时采用多吊点以防止钢筋捆过度下垂。严禁拖拉抛拽涂层钢筋。

GB/T25826—2010此内容来自标准下载网

如果涂层在室外存放2个月以上,应采取保护措施,避免暴露在日照、盐雾和大气中。如果涂层钢筋贮存在具有腐蚀性的环境中,应采取专门保护措施。如果涂层钢筋在室外贮存且无覆盖物,应在该捆钢筋标签上注明室外贮存的时间。涂层钢筋应该用不透明材料或其他合适的保护罩覆盖。对于分层堆放的钢筋捆,遮盖物料应盖严。遮盖物应固定牢固,并保持涂层钢筋周围空气流通,避免覆盖层下凝结水珠。

所有涂覆钢筋贮存时应离开地面,并设有保护隔层。涂层钢筋和成品钢筋的产品型号及批号、涂层日期,应在标牌及质量证明书上标示。GB/T25826—2010

A.1范围

附录A

(规范性附录)

环氧涂层钢筋的相关试验方法

本附录包括过程控制检验、交货检验和型式检验的试验方法。A.2过程控制检验

A.2.1氧化铁皮的检验

A.2.1.1本检验用于检测净化后钢筋表面的氧化铁皮残余量。A.2.1.2检测设备包括无水硫酸铜、蒸馏水、用于配制溶液的干净的玻璃瓶、滴管、30×放大镜或显微镜。

A.2.1.3检测步骤

A.2.1.3.1将硫酸铜溶于蒸馏水,配制浓度为5%的硫酸铜溶液。在生产线上取一根刚刚经过净化但尚未制作涂层的钢筋,长度不少于1m。将少许硫酸铜溶液涂在净化后的钢筋表面上,并放置1min。洁净的钢筋表面呈铜黄色,而钢筋表面附着的磨料碎屑、灰尘或残留的铁锈等的部分不起变化。A.2.1.3.2用30×放大镜或显微镜观察涂有硫酸铜溶液的钢筋表面,并与图A.3氧化铁皮污染图表进行对照,确定钢筋表面的氧化铁皮残余量。A.2.1.3.3在与受检钢筋测试位置相对的钢筋的另一侧,至少应再进行一次氧化铁皮的检验。A.2.1.3.4如钢筋表面的氧化铁皮残余量不符合本标准6.2.1的规定,应停止生产,检查喷砂机,并经重新检测合格后方可继续生产。A.2.2钢筋平均粗糙度检验

A.2.2.1本检验用于检测净化后钢筋表面粗糙度。A.2.2.2可采用“表面光度仪”对净化处理后的钢筋进行表面粗糙度的检验。A.2.2.3如钢筋表面的平均粗糙度不符合本标准6.2.1的规定,应停止生产,检查喷砂机,并经重新检测合格后方可继续生产。

A.2.3氯化物附着的检验

A.2.3.1本检验用于检测净化处理后钢筋表面上及磨料中的残留氯化物。A.2.3.2检测设备包括铁氰化钾试纸、蒸馏水、塑料袋、塑料喷雾瓶、橡胶手套、镊子。铁鼠化钾试纸条应存放在密封的塑料袋中,并应避免光照,该试纸应呈黄色。A.2.3.3检测步骤

A.2.3.3.1在生产线上取一根刚刚经过净化但尚未制作涂层的钢筋,长度不少于1m:用蒸馅水浸湿试纸直到饱和,可将多余的水挤掉:轻轻地将试纸贴在钢筋表面,并保持接触30s,揭开试纸并翻转过来,观察颜色的改变,蓝色指示存在可溶性氯化亚铁。当检测磨砂介质中的氯化物时,将该介质撒在湿的试纸上,直到盖满为止,再保持在试纸上30s。不得使试纸与手指直接接触。

GB/T25826—2010

A.2.3.3.2将试纸条与图A.4氧化物试纸法检测的目视标准进行对照,确定氯化物浓度。A.2.3.3.3在钢筋试样的另外两个不同区域重复上述检测步骤。A.2.3.3.4如果在净化后的钢筋表面上或磨砂介质中发现存在氯化物,应另取样品进行检测。如发现新样品仍存在氯化物,应停止生产,寻找和清除污染源,并经重新检测合格后方可继续生产。A.2.4目视评定除锈等级检验

A.2.4.1本检验用于检测净化处理后钢筋表面锈蚀等级。A.2.4.2依据GB/T8923一1988规定的方法对净化处理后的钢筋表面除锈等级进行评定。A.2.4.3如钢筋表面的除锈等级不符合本标准6.2.1的规定,应停止生产,检查喷砂机,并经重新检测合格后方可继续生产。

A.2.5喷砂磨料的筛分

A.2.5.1本检验用于检验喷砂磨料的级配。A.2.5.2检测设备包括标准筛(850μm600μm、425μm300μm、212μm)、计量仪或100mL量筒、漏斗。

A.2.5.3检测步骤

A.2.5.3.1取出约0.45kg(或100mL)的磨料放置在标准筛中。标准筛按照自上而下由粗到细依次排放,底层的标准筛带一个底盘。A.2.5.3.2给标准筛顶部盖上盖子,人工或机械摇晃3minA.2.5.3.3根据每个筛网上和底盘中磨料重量(体积)评价磨料。并把它换算为百分比。A.2.5.4应有大于80%的磨料保留在850μm,600μm和425μm的标准筛中,并在底盘中的磨料应少于3g。如果磨料颗粒大小分布不符合该要求,应停止生产,检查喷砂机,并经重新检测合格后方可继续生产。

A.2.6涂覆前钢筋表面温度

A.2.6.1本检验用于检测涂覆前钢筋表面温度。A.2.6.2可采用红外测温仪或测温笔对涂覆前钢筋进行表面温度的检验。A.2.6.3如钢筋表面温度不满足涂层材料生产厂说明书的要求,应停止生产,并调整温度经重新检测合格后方可继续生产。

A.2.7钢筋表面残留物的检测

A.2.7.1本检验用于检测净化处理后钢筋表面残留物。A.2.7.2检测设备包括白色胶带、标记笔、美工刀、抛光工具和30×放大镜或显微镜。A.2.7.3检测步骤

A.2.7.3.1在生产线上截取涂覆前预处理后尚未涂装的钢筋至少1mA.2.7.3.2在距离钢筋一端约300mm处横肋间用标记笔作第一个标记。在其相邻横肋间用胶带作第一个胶带标志。间隔三个横肋,在横肋间处贴第二个胶带标志,并在其后相邻的横肋间用标记笔作第二个标记。

A.2.7.3.3用抛光工具轻轻打磨胶带后,再揭开胶带。A.2.7.3.4在30×放大镜或显微镜下观察胶带上的最黑点,并与接触面污染图A.5作比较,判定接触面污染的比例。

A.2.7.3.5距离钢筋另一端大约300mm处,再粘贴一块胶带。重复A.2.7.3.3和A.2.7.3.4的步骤。

GB/T25826-—2010

A.2.7.3.6以弯芯直径为6d做180°弯曲,弯曲前和弯曲后不要污染标记的区域。A.2.7.3.7弯曲后,在弯曲前A.2.7.3.2所示贴胶带标志的位置贴上新的胶带,重复A.2.7.3.3和A.2.7.3.4的步骤。

A.2.7.4直条和弯曲后的钢筋样品受污染的面积均不应超过30%。如不满足,应停止生产,检查喷砂机,并经重新检测合格后方可继续生产。A.3型式检验

A.3.1抗化学腐蚀

A.3.1.1本检验用于评价在模拟大气环境暴露下抗起泡和耐腐蚀性能。检测设备包括透明的密闭试验容器16个、恒温箱、蒸馏水、浓度为3%的NaCI水溶液、浓度A.3.1.2

为0.3mol/LKOH水溶液和浓度为0.05mol/LNaOH水溶液的混合水溶液、浓度为0.3mol/LKOH和0.05mol/LNaOH.3%的NaCI的混合水溶液。A,3.1.3检测步骤

A.3.1.3.1对A类涂层钢筋,取32根300mm长的环氧涂层钢筋试样,端部用修补材料进行封闭。在其中16个试样上,以恒定速率绕直径为100mm弯芯在5s内弯曲至180°,弯曲后依据7.2检测并记录漏点数量。进行本检测前所有漏点都应进行修补。A.3.1.3.2对B类涂层钢筋,取16根300mm长的环氧涂层钢筋试样,端部用修补材料进行封闭。并取16个未涂层钢筋以恒定速率绕直径为100mm弯芯弯曲至180°,再按6.2.6.3对样品进行涂层。后依据7.2检测并记录漏点数量。进行本检测前所有漏点都应进行修补。A.3.1.3.3在所有样品上制备穿透涂层的3mm的人为缺陷孔。A.3.1.3.4将4支直条、4支弯曲样品放人以上4种溶液中,保持溶液温度为55℃士4℃,pH值与起始值差距不应超过土0.2,进行28d的试验。试验期间,涂层起泡或开裂,则试验样品不合格。A.3.1.3.5经过28d后,从每种溶液中分别取出尚未干燥的2个直条、2个弯曲样品进行测试。在人为缺陷孔处划2道划痕,形成2个45°角。然后以直径为3mm的铜针沿划痕方向将涂层挑起,并用镊子揭开。测量缺陷孔边缘至最大剥离边缘的距离。A.3.1.3.6经过28d后,从每种溶液中取出2个直条、2个弯曲样品,在23℃土2℃,50%士5%相对湿度的环境中干燥7d后,再以同样的方法进行2个直条、2个弯曲样品的测试。A.3.1.428d的试验后,95%的钢筋的最大剥离距离的平均值应不大于4mmA.3.2阴极剥离

A:3.2.1本检验用于评价钢筋表面涂层在阴极保护下耐阴极剥离性。A.3.2.2试验设备包括以下4项,见图A.1:阴极是一根长为200mm的涂层钢筋;a)

阳极是一根长为150mm直径为1.6mm的纯铂电极或直径为3.2mm的镀铂金属丝;b)

参比电极应使用甘汞电极:

d)电解质溶液是将NaCI溶于蒸馏水配制的3%NaCI溶液。A.3.2.3检测步骤

A.3.2.3.1取3根长度为200mm的试验钢筋,在距离端头50mm处制作一个3mm的人为缺陷孔。将Pt阳极以硅烷密封,在距离端头10mm处制作一个人为缺陷孔。A.3.2.3.2将样品的人为缺陷孔所在端固定在烧杯底部,将另一段与电源负极连通。倒入电解液使样品端头浸没。将75mm长的阳极至于溶液中,通过其上的人为缺陷孔将其与电阻和电源正极相连。将电压表的正极与参比电极相连,负极与试样相连。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- GB国家标准

- GB/T2481.2-1998 固结磨具用磨料 粒度组成的检测和标记 第2部分:微粉F230?F1200

- GB/T40094.2-2021 电子商务数据交易第2部分:数据描述规范

- GB/T33588.3-2020 雷电防护系统部件(LPSC)第3部分:隔离放电间隙(ISG)的要求

- GB/T39275-2020 电力电子系统和设备有源馈电变流器(AIC)应用的运行条件和特性

- GB/T39570-2020 电子商务交易产品图像展示要求

- GB/T29077-2024 星箭界面飞行环境遥测数据处理要求

- GB4706.7-1999 家用和类似用途电器的安全真空吸尘器和吸水式清洁器的特殊要求

- GB/T3047.3-2003 高度进制为20mm的插箱、插件基本尺寸系列

- GB9075-1988 架空索道用钢丝绳检验和报废规范

- GB50203-2002 砌体工程施工质量验收规范

- GB15735-2004 金属热处理生产过程安全卫生要求

- GB17378.5-1998 海洋监测规范 第5部分:沉积物分析

- GB/T5190-1985 镍及白铜箔

- GB/T6934-1995 短波单边带接收机电性能测量方法

- GB/T13583-1992 红外探测器外形尺寸系列

- 行业新闻

网站备案号:湘ICP备2025141790号-2