- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 交通行业标准(JT) >>

- JT/T 694-2007 悬索桥主缆系统防腐涂装技术条件

标准号:

JT/T 694-2007

标准名称:

悬索桥主缆系统防腐涂装技术条件

标准类别:

交通行业标准(JT)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

2.81 MB

点击下载

标准简介:

JT/T 694-2007 Specifcation of anti-corrosive coating for main-cable systems of suspension bridges.

1范围

JT/T 694规定了悬索桥主缆系统(含钢丝绳吊索、索夹、索鞍及辅助结构)防腐涂装的术语和定义、技术要求检测、验收涂装养护及维修、安全.卫生和环境保护等。

JT/T 694适用于悬索桥主缆系统的初始涂装、维护性涂装和涂装劣化后的重新涂装。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 269润滑脂和石油脂锥人度测定法

CB/T 528硫化橡胶或热塑性橡胶拉伸应力应变性能的测定(GB/T 528- -1998, ISO 37: 1994,EQV)

CB/T 533硫化橡胶密度的测定(GB/T 533- 1991, ISO 2781: 1988, IDT)

GB/T 1720漆膜附着力测定法

GB/T 1724涂料细度测定法

GB/T 1725涂料固体含量测定法

GB/T 1728漆膜、腻子膜干燥时间测定法

GB/T 1731漆膜柔韧性测定法

CB/T 1732漆膜耐冲击测定法

CB/T 1733漆膜耐水性测定法

GB/T 1768色漆和清漆耐磨性的测定旋转橡胶砂轮法(GB/T 1768- 2006, ISO 7784-2: 1997 , IDT)

CB/T 1865色漆和清漆人工气候老化和人工辐射暴露(滤过的氙弧辐射)(CB/T 1865- -1997,IS0

11341: 1994, EQV)

部分标准内容:

备案号

中华人民共和国交通行业标准

JT/T694—2007

悬索桥主缆系统防腐涂装技术条件Specification of anti-corrosive coating for main-cable systems of suspension bridges2007-06-28发布

中华人民共和国交通部

2007-10-01实施

规范性引用文件

术语和定义

技术要求

涂装养护及维修

安全、卫生和环境保护:

附录A(规范性附录)涂装材料主要技术指标次

附录B(规范性附录)非硫化型橡胶阻蚀密封膏试验方法附录C(规范性附录)非硫化型橡胶密封胶带试验方法参考文献

JT/T694—2007

本标准的附录A、附录B和附录C为规范性附录。本标准由中国公路学会桥梁和结构工程分会提出并归口。JT/T694—2007

本标准起草单位:北京航材百幕新材料技术工程有限公司、中国一航北京航空材料研究院、中国公路学会桥梁和结构工程分会。

本标准主要起草人:周军辉、刘若愚、蔺艳琴、李运德、姜小刚、黄玖梅、王景、塞西昌、张军。m

-iiKAoNiKAca

1范围

悬索桥主缆系统防腐涂装技术条件JT/T694--2007

本标准规定了悬索桥主缆系统(含钢丝绳吊索、索夹、素鞍及辅助结构)防腐涂装的术语和定义、技术要求、检测、验收、涂装养护及维修、安全、卫生和环境保护等。本标准适用于悬索桥主缆系统的初始涂装、维护性涂装和涂装劣化后的重新涂装。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T269

GB/T528

GB/T533

GB/T1720

GB/T1724

GB/T1725

GB/T1728

GB/T1731

GB/T1732

GCB/T1733

GB/T1768

GB/T1865

GB6514

GB7691

GB7692

GB/T9274

GB/T9286

GB/T10125

GB50212

HB5242

HB5243

HB5246

HB5247

HB5249

HB5273

HB6743

HG/T3792

润滑脂和石油脂锥人度测定法

硫化橡胶或热塑性橡胶拉伸应力应变性能的测定(GB/T528—1998IS037:1994,EQV)硫化橡胶密度的测定(GB/T533—1991,IS027811988,IDT)漆膜附着力测定法

涂料细度测定法

涂料固体含量测定法

漆膜、腻子膜干燥时间测定法

漆膜柔韧性测定法

漆膜耐冲击测定法

漆膜耐水性测定法

色漆和清漆耐磨性的测定旋转橡胶砂轮法(GB/T1768—2006,ISO7784-2:1997,IDT)色漆和清漆人工气候老化和人工辐射晕露(滤过的氙弧辐射)(CB/T1865一1997,ISO11341:1994,EQV)

涂装作业安全规程涂漆工艺安全及其通风净化途漆作业安全规程安全管理通则涂漆作业安全规程涂漆前处理工艺安全及其通风净化色漆和清漆耐液体介质的测定(GB/T9274—1988,IS02812:1974,EQV)色漆和清漆漆膜的划格试验(GB/T9286—1998,ISO2409:1992,EQV)人造气氛腐蚀试验盐试验

建筑防腐蚀工程施工及验收规范室温硫化密封剂不粘期试验方法室温硫化密封剂流尚性试验方法室温硫化密封剂标准试片制备方法室温硫化密封剂热空气加速老化试验方法室温硫化密封剂180°剥离试验方法室温硫化密封剂腐蚀性试验方法室温硫化密封剂不挥发份含量测定试验方法交联型氟树脂涂料

城市桥梁养护技术规范

HiiKAoNhi KAca

JT/T6942007

公路工程质量检验评定标准(第一册土建工程)JIGF80/1

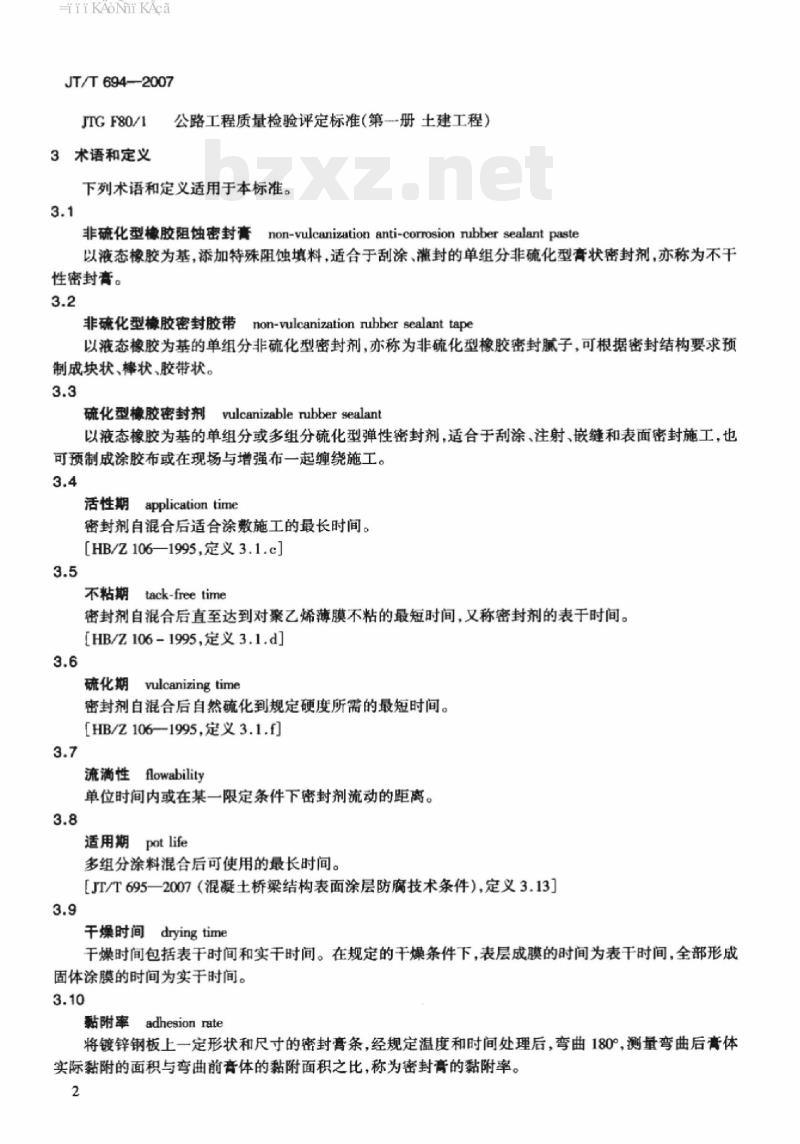

3术语和定义

下列术语和定义适用于本标准。3.1

非硫化型橡胶阻蚀密封膏non-vulcanization anti-corrosion nubber sealantpaste以液态橡胶为基,添加特殊阻蚀填料,适合于刮涂、灌封的单组分非硫化型膏状密封剂,亦称为不干性密封青。

非硫化型橡胶密封胶带non-vulcanization rubber sealanttape以液态橡胶为基的单组分非硫化型密封剂,亦称为非硫化型橡胶密封腻子,可根据密封结构要求预制成块状、棒状、胶带状。

硫化型橡胶密封剂vulcanizablenubbersealant以液态橡胶为基的单组分或多组分硫化型弹性密封剂,适合于刮涂、注射、嵌缝和表面密封施工,也可预制成涂胶布或在现场与增强布一起缠绕施工。3.4

活性期application time

密封剂自混合后适合涂敷施工的最长时间。[HB/Z106—1995,定义3.1.c]

不粘期tack-freetime

密封剂自混合后直至达到对聚乙烯薄膜不粘的最短时间,又称密封剂的表干时间。[HB/Z106-1995,定义3.1.d]

硫化期 vulcanizing time

密封剂自混合后自然硫化到规定硬度所需的最短时间。[HB/Z106—1995定义3.1.]

流滴性flowability

单位时间内或在某一限定条件下密封剂流动的距离。3.8

适用期pot life

多组分涂料混合后可使用的最长时间。[JT/T695—2007(混凝土桥梁结构表面涂层防腐技术条件),定义3.13]3.9

干燥时间dryingtime

干燥时间包括表干时间和实干时间。在规定的干燥条件下,表层成膜的时间为表干时间,全部形成固体涂膜的时间为实干时间。

黏附率adhesionrate

将镀锌钢板上一定形状和尺寸的密封膏条,经规定温度和时间处理后,弯曲180°,测量弯曲后膏体实际黏附的面积与弯曲前吾体的黏附面积之比,称为密封膏的黏附率。2

-ii KAoNi KAca

4技术要求

主缆系统涂装材料配套体系

涂装材料配套体系见表1。

防护涂装部位

主统缤丝区

主缆非缠丝区

表1主缆系统涂装材料配套体系

涂装材料

磷化底

非硫化型阻蚀密封膏

缠绕钢丝

磷化底漆

环氧底漆

硫化型橡胶密封剂

丙烯酸聚氨酯面漆或氟碳面漆

磷化底漆

环氧底漆

硫化型橡胶密封剂

高强度玻璃布或橡胶涂胶布

丙烯酸聚氨酯面漆或氟碳面

磷化底漆

公称直径

40mm时

吊索(仅对销

丝绳吊素)

公称直径

40mm时

结构缝隙(索夹环缝、对接缝、骑跨式索夹植缝、吊索夹具①、减振器?,索鞍顶口处等)

其他钢构件表面(索夹、索鞍、缆套、蔽罩、索股锚具、耳板、检查走道、主缆散索段等)

环氧底漆或硫化型橡胶密封

内烯酸聚氨酯面漆或氨碳面

磷化底漆

硫化型橡胶密封剂或高强度

玻璃布或橡胶涂胶布+硫化型

橡胶密封剂

丙烯酸聚氨酯面漆或氨碳面漆

非硫化型橡胶密封腻子

硫化型橡胶密封剂

磷化底漆

环氧底漆

丙烯酸聚氨酯面漆或氨碳面

JT/T694—2007

涂装厚度(μm)

均匀着色

2000~3500

(以填满结构缝隙为准)

圆钢丝或S形钢丝

均匀着色

1500~2500

(可根据结构及环境条件调整)80120或6090

(可根据结构及环境条件调整)均勾着色

3500~6000

500~2000

80~120或60~90

(可根据结构及环境条件调整)均勾着色

≥160或500~2000

(可根据结构及环境条件调整)80~120或60~90

(可根据结构及环境条件调整)均勾着色

1000~2000或(500~2000))+

(20005000)

80120或6090

(可根据结构及环境条件调整)结构缝内密封

结构缝外密封

均匀着色

80~120或60~90

(可根据结构及环境条件调整)3

HiiKAoNiKAca

JT/T694-2007

注:①对S形钢丝主缆和内部加装通干燥空气系统的主缆仅推荐使用。②指索鞍出口至第一个紧固索夹之间的非缠丝主缆段。③对公称直径中不小于40mm的钢丝绳吊索的涂装体系仅推荐使用。①仅对钢丝绳吊索结构。

4.2涂装材料技术指标和用途

4.2.1磷化底漆和环氧底漆

磷化底漆和环氧底漆为双组分涂料,主要技术指标见附录A的表A.1,可用于刷涂或喷涂。4.2.2非硫化型橡胶密封剂

非硫化型橡胶密封剂包括非硫化型橡胶阻蚀密封和非硫化型橡胶密封胶带或腻子,主要技术指标见附录A的表A.2。

非硫化型橡胶阻蚀密封膏为单组分均质膏状物,可直接刮涂、灌封,不流尚、无流挂,厚度可自由控制。

非硫化型橡胶密封胶带则可直接填充、缠绕粘贴。4.2.3硫化型橡胶密封剂

硫化型橡胶密封剂由甲、乙两组分组成,主要技术指标见附录A的表A.3,可适当调整活性期以适应现场需要。

施工时可用刮刀填抹或装入注胶简中用气动或手动注胶枪进行施工。4.2.4·丙烯酸聚氨酯面漆和氟碳面漆丙烯酸聚氨酯面漆和氟碳面漆为双组分各种色调的流体,主要技术指标见附录A的表A.4,可刷涂或喷涂。

4.3施工

4.3.1施工基本条件

4.3.1.1施工企业

4.3.1.1.1施工企业应具有防腐保温二级及以上资质。特种作业人员应具备相应资格。4.3.1.1.2施工企业应通过IS09001质量保证体系认证,具备保证工程安全、质量的能力。4.3.1.2涂装材料

4.3.1.2.1涂装材料供应商应具备履行合同的能力,能保证材料供应的质量、数量、周期等。4.3.1.2.2涂装材料应有包括使用涂料所需要的全部详细信息,主要包括产品合格证、产品说明书、推荐施工工艺、材料标准等。

4.3.1.2.3涂装材料供应商应当提供在技术资料中没有提到,但对施工过程和最终产品质量产生影响的细节信息。

4.3.1.2.4涂装材料应规定质量标准要求,并通过国家认可的检测机构的第三方检测。4.3.1.2.5涂装材料存放地点应满足国家有关的消防要求,并且干燥通风,避免阳光直射,其储存温度应介于5℃~38℃之间。工程所用材料应按品种、批号、颜色分别堆放,标识清楚。4.3.1.3施工环境条件

4.3.1.3.1涂装环境条件应为温度5℃~38℃,相对湿度不大于85%4.3.1.3.2涂装材料如有特殊要求,按产品说明书要求实施。4.3.2施工准备

4.3.2.1施工单位应编制施工设计,并经监理工程师批准。4.3.2.2施工单位应根据施工方案、工程情况、涂装要求,施工机械等向施工人员进行技术交底与相应的安全和环保教育。

4.3.2.3涂装应用专用工具,施工前应对施工设备以及用具进行检查,确保相应设备以及用具满足使用和安全要求。天平,磅秤、测厚仪等计量工具应有有效检定证书。4

Hii KAoNi KAca

4.3.2.4刮胶施工人员穿戴的工作服、手套、工作帽应干净,无纤维附着。4.3.3施工工艺

4.3.3.1表面准备

涂装前,涂装表面应清洁、干燥,清洗的步骤如下:JT/T694-—2007

先用硬板刷或其他清扫工具除去涂装表面上的灰尘和锈蚀等杂物,然后用清洁布或脱脂棉纱蘸清洗溶剂沿同一方向擦拭,除去表面上的油污和盐渍等污物,直至清洁布上无明显污迹为止。需密封的孔洞、凹陷和狭小部位,应用管式清洁条清洗溶剂进行清洗。不允许清洗溶剂在涂装表面上自然干酒。清洗表面应始终大于涂装表面。4.3.3.2主缆缠丝区涂装

4.3.3.2.1在主缆丝表面刷涂一道磷化底漆,应保证涂覆表面均匀着色。4.3.3.2.2刮涂12道非硫化型阻蚀密封膏,以填满缝隙为准。密封膏涂抹完毕后,要注意保护,以免沾上过多灰尘污物,并及时进行缠丝作业。4.3.3.2.3缠丝完成后,使用非金属专用工具将多余的密封膏抹去,并用清洗溶剂清洗干净缠丝表面密封膏及其他污物。

4.3.3.2.4刷涂一道磷化底漆,应保证涂覆表面均匀着色。4.3.3.2.5

涂完磷化底漆4h~24h内刷涂两道环氧底漆。4.3.3.2.6在涂完第二道环氧底漆4h~7d内刮涂硫化型橡胶密封剂。按配比准确称量密封剂各组分,用三辑研磨机或其他专用混合工具混合均勾。用专用刮刀将密封剂刮涂到主缆缠丝表面,共刮涂3~4道,每道间隔应在8h以上。最后一道整形成基本均匀光滑表面。4.3.3.2.7刮涂最后一层密封剂后8h~48h内刷涂丙烯酸聚氨酯面漆或氟碳面漆。用搅拌器充分搅拌面漆各组分至均匀,按规定比例配入固化剂,并用搅拌器搅拌混合均匀。共刷涂丙烯酸聚氨酯面漆3道或氟碳面漆2道,每道面漆涂装间隔时间为4h~30d。面漆的颜色应符合色卡要求。对有检查走道的主缆,顶面部位在涂装完面漆后10min内,在30cm~50cm幅宽范围内立即均勾撒上20目石英砂,用量以砂粒不重叠并均匀密布为佳,撒完石英砂后8h~24h内再在该范围内涂一道面漆。

4.3.3.2.8

3各涂层干膜厚度应不低于表1的规定。4.3.3.3主缆非缠丝区涂装

4.3.3.3.1刷涂磷化底漆一道,应保证涂覆表面均匀着色。按4.3.3.2.5规定刷涂环氧底漆两道。4.3.3.3.2

4.3.3.3.3用硫化型橡胶密封剂填平主缆表面缝隙,并整形为圆滑过渡曲线。4.3.3.3.4用高强玻璃布或橡胶涂胶布在一侧涂上硫化型橡胶密封剂进行缠绕,共缠两层,缠绕过程中要避免空鼓、缺胶现象。在缠绕后的表面均匀刮涂2~3道硫化型橡胶密封剂,并整形光滑。4.3.3.3.5按4.3.3.2.7规定刷涂内烯酸聚氨酯面漆3道或氟碳面漆2道。4.3.3.3.6各涂层干膜厚度应不低于表1的规定。4.3.3.4吊紧钢丝绳涂装

4.3.3.4.1公称直径小于40mm的吊索钢丝绳的涂装,按下述步骤进行:a)安装电动或手动吊篮。

b)对清洗后的吊索表面涂刷一道磷化底漆,应保证涂覆表面均匀着色。按4.3.3.2.5规定刷涂4道环氧底漆或刷涂2~3道硫化型橡胶密封剂。c

d)按4.3.3.2.7规定丙烯酸聚氨酯面漆3道或氟碳面漆2道。e)各涂层干膜厚度应不低于表1的规定。4.3.3.4.2公称直径不小于40mm的吊索钢丝绳的涂装,按下述步骤进行:a)安装电动或手动吊篮。

Hii KAoi KAca

JT/T694—2007

b)对清洗后的吊索表面涂刷一道磷化底漆,应保证涂覆表面均匀着色。c)对采用硫化型橡胶密封剂的设计方案,可直接在表面均匀刮涂或刷涂2~3道硫化型橡胶密封剂,并整形光滑。

d)对采用高强玻璃布或橡胶涂胶布+硫化型橡胶密封剂的设计方案,用高强玻璃布或橡胶涂胶布在其一侧涂上硫化型橡胶密封剂进行50%搭接缠绕,缠绕过程中要避免空气鼓泡、缺胶现象。在缠绕后的表面均勾刮涂或刷涂2~3道硫化型橡胶密封剂,并整形光滑。e)按4.3.3.2.7规定刷涂丙烯酸聚氨酯面漆3道或氟碳面漆2道。f)各涂层干膜厚度应不低于表1的规定。4.3.3.5索夹及吊索结构缝隙的涂装4.3.3.5.1索夹环缝、对接缝的密封涂装,先采用非硫化型橡胶腻子对其内缝进行填充密封,并在腻子表面加装隔离布。最后用硫化型橡胶密封剂对其外缝进行填充密封。缝隙密封结构尺寸以填满缝隙为准。

4.3.3.5.2骑跨式索夹槽缝的密封涂装,使用硫化型橡胶密封剂进行整体密封,以覆盖吊索表面为准。

4.3.3.5.3吊索夹具、减振器的密封涂装,使用硫化型橡胶密封剂进行整体密封,填满吊索夹具和减振器内部空腔,并对外部搭接缝隙进行缝外密封。4.3.3.6其他钢构件表面的涂装

4.3.3.6.1刷涂磷化底漆一道,应保证涂覆表面均匀着色。4.3.3.6.2刷涂环氧底漆3道。

4.3.3.6.3刷涂丙烯酸聚氨酯面漆3道或氟碳面漆2道。4.3.3.6.4各涂层于膜厚度应不低于表1的规定。4.3.4涂装修复

4.3.4.1硫化型橡胶密封剂修复

4.3.4.1.1密封剂在活性期内损坏、有缺陷或尺寸不够的,可直接补涂密封剂并整形或剔除缺陷后补涂密封剂进行修复。

4.3.4.1.2超过密封剂活性期损坏及有缺陷或尺寸不够的密封剂应用下述方法进行修复:a)已损坏的或有缺陷的缝外密封剂,使用手术刀或裁纸刀从表面一直切割到结构表面,重新涂覆密封剂,修补的密封剂略有重叠,外形相符,流线光滑;b)对尺寸不足的缝外密封剂,按4.3.3.1规定清洗干净后重新涂覆。4.3.4.2涂料修复

4.3.4.2.1涂层固化后,在涂装工序间隔时间内用毛刷对小孔、受到轻微损伤的部位和漏涂部位进行修补。大面积的损伤或漏涂部位应按工序要求重新刷涂。4.3.4.2.2对超过涂料涂装间隔时间的涂层表面,修复前用细砂纸轻微打磨,并用清洁布蘸丙酮或二甲苯清洗干净,然后用相应涂料进行涂装,修复面积应略大于需修复区域。5检测

5.1施工环境

在施工过程中,检测涂装现场温度、湿度等环境条件,应符合4.3.1.3要求,并应在施工日志和检查表格中记录。

5.2涂装材料

用于涂装的各类材料进场后随机抽样进行小样检验,或按要求送交第三方检测,检测结果应符合4.2要求。

HiiKAoNiKAca

5.3工艺过程

5.3.1表面清洗检测

JT/T694—2007

目视检查被清洗后的表面是否有灰尘等杂物。用洁净白布擦拭被清洗后的表面,白布上不应有污痕。

5.3.2涂膜外观检测

外观检测采用目视法。涂膜应表面光滑无缺陷,不充许有针孔裂纹、脱落、漏涂等现象。面漆颤色应与要求相一致。

5.3.3涂层厚度检测

5.3.3.1涂装体系各涂层的实测干膜厚度的算术平均值应不低于4.1要求。最小干膜厚度应不小于4.1要求的80%。

5.3.3.2非缠丝部位涂料的干膜厚度,采用无损型涂层测厚仪方法在涂层完全固化后(常温下7d)进行检测。按每个检测单元随机检测总数不少于5个测点,以5个测点的涂层干膜厚度算术平均值代表涂层的平均干膜厚度。

5.3.3.3主缆缠丝部位涂料干膜厚度的测量:在准备涂装的主缆缠丝表面选定的试验区域内,贴尺寸为0.5mm×50mm×100mm的白铁皮3块,涂装后取下白铁皮,7d后用磁性测厚仪测定白铁皮上的干膜厚度,可近似视为缠丝部位涂料的干膜厚度。5.3.3.4主缆缠丝部位的硫化型橡胶密封剂的厚度,用切片方法确定,即每次从每1~3索夹节间的缠丝顶部用裁纸刀切下3片尺寸为10mm×20mm的胶片,每片用游标卡尺或测厚计随机测量5处厚度,并以其算术平均值为每片切片的厚度,以3片切片厚度的算术平均值为硫化型橡胶密封剂的厚度。用该方法测得的算术平均值应不低于设计厚度的80%。5.3.3.5非硫化型阻蚀密封膏和非硫化型橡胶密封胶带厚度的测量:目测检查应填满结构缝隙,同时,控制单位实际用量应不低于设计用量。5.3.4涂层附着力检测

5.3.4.1涂装过程可用抽样方法对涂层附着力进行检测。5.3.4.2非硫化型阻蚀密封膏附着力的检验采用刮刀法,即用非金属平板刮刀在主缆表面轻轻铲除密封膏时,只能铲除刮刀所经之处的密封旁,其余部位均应有密封育残留。5.3.4.3硫化型橡胶密封剂附着力的检验采用橡皮摩擦法,即在密封剂硫化期过后,用软质绘图橡皮磨擦密封剂边缘,应无剩离现象。5.3.4.4涂料附着力可采用如下两种检测方法之一进行测定:a)画格法:接GB/T9286进行,要求附着力不天于I级:b)拉拔法:采用拉拔式涂层黏结强度测定仪测定。拉拔法的具体测定方法为:用零号砂纸将涂层和测定仪的铆钉型铝合金圆盘座轻轻打磨粗糙,并用丙酮或酒精除油,然后用结构胶黏剂将圆盘座黏结到涂层上。待胶黏剂固化24h后,用测定仪附属套筒式割刀切除圆盘座的周边涂层。将测定仪附属的钢环支座片套住圆盘座,并反时针旋转测定仪的手轮,使测定仪的爪具松下,嵌人铝合金铆钉型圆盘座,同时使测定仪的3个支撑柱立在钢环支座片上。将测定仪的指针拨到刻度为“0\的位置上,顺时针方向旋紧手轮,一直持续到涂层断裂为止,立即记录指针的读数。按本步骤重复试验,记录每次拉拨试验的读数;每个检测单元随机检测5个测点,5个测点的算术平均值应不小于1.5MPa,最小值应不小于1.2MPac6验收

6.1一般规定

6.1.1涂装验收应以施工组织设计中列出的分项工程为单元按JTCGF80/1的规定进行评分和等级评定。一般可分为主缆缠丝区、主缆非缠丝区、吊索、索夹、索鞍及其他辅助结构6个分项工程。在7

JT/T694—2007

分项工程评分和评级的基础上,按JTGF80/1的规定对涂装分部工程进行评分和等级评定。6.1.2涂装验收宜在涂装结束后14d内进行。6.1.3涂装验收可按构件分批次验收。6.2验收资料

验收资料包括以下内容:

设计文件或设计变更文件;

一涂装材料质量检验结果(包括出厂合格证、出厂检验报告、施工单位复验报告、监理工程师平行检测报告和进场验收记录):

涂装材料在现场的小样试验记录;一涂装前的表面处理记录和涂装的检验记录;涂装施工原始记录(包括施工过程中对重大技术问题和其他质量检验问题的处理记录以及对施工过程中遇到的非正常情况的记录及其对工程质量影响的分析);一一涂装施工过程中如发生质量事故,经处理补救后达到设计要求的认可证明文件,如修补和返工记录;

一涂装施工单位对分项工程按JTGF80/1的规定进行的自检记录。7涂装养护及维修

7.1应按CJI99的规定进行分类养护及维修。7.2应由经过培训的专职桥梁管理人员或有一定涂装经验的工程技术人员负责对涂装的日常管理与维修。建立检查养护档案,其中包括桥梁主要技术资料、涂装竣工资料和涂装使用过程中的检查和维修记录。

7.3对发现的涂装缺损(如涂层裂纹、气泡、严重粉化或密封胶层损坏等),应按4.3.4要求及时修补。修补用的涂装材料应与原有涂装材料相同或相容。7.4当涂装的实际使用工况在未达到预期寿命而出现加速退化或大面积损坏或当涂装材料达到推荐使用寿命时,应由桥梁管理部门组织有相应资质的专业单位进行专项检查,并提交专项检查报告。桥梁管理部门根据经论证评审的维修方案组织实施大修。8安全、卫生和环境保护

8.1安全、卫生

8.1.1涂装作业安全应符合GB6514、GB7691、GB7692和CB50212的有关规定。8.1.2涂装作业场所空气中有害物质不应超过最高容许浓度。8.1.3施工现场应远离火源,不允许堆放易燃、易爆和有毒物品。8.1.4涂装材料仓库及施工现场应有消防水源、灭火器和消防工器具,并应定期检查。消防道路应畅通。

8.1.5施工人员应正确穿戴工作服、口罩等劳动保护用品。这些劳保用品应是具备相应资质的厂家生产的合格产品。

8.1.6所有电器设备应绝缘良好,临时电线应选用胶皮线,工作结束后应切断电源。8.1.7吊篮、脚手架的搭建应符合有关安全规定。高空作业人员应具备高空作业资格。8.2环境保护

8.2.1涂装材料的有机挥发物含量(VOC)应符合国家有关法律法规的要求。废弃的材料不得随意丢弃或掩埋,应该收集并要善处理,防止废料污染水质。8.2.2

8.2.3施工现场产生的垃圾等应收集并妥善处理。8

磷化底漆和环氧底漆

附录A

(规范性附录)

涂装材料主要技术指标

磷化底漆和环氧底漆主要技术指标见表A.1。表A.1

磷化底漆和环氧底漆技术指标

性能项目

细度(μum)

干燥时间(h)

柔韧性(mm)

耐冲击性(cm)

附着力(级)

耐水性

耐盐水性

磷化底漆

技术指标

环氧底漆

3h漆膜不起泡、不剥落、

无锈蚀

168h漆膜不起泡、不剥

落、无锈蚀

注:磷化底漆采用铝板制备漆膜,其中柔韧性采用50um×120rum×0.2trum的铝箔制备漆膜。A.2非硫化型橡胶密封剂

非硫化型橡胶密封剂主要技术指标见表A.2。表A.2非硫化型橡胶密封剂技术指标序号

性能项目

密度(g/cm2)

不挥发分含量(%)

锥人度(0.1mm)

耐热性

耐低温性

黏附率(%)

耐盐募性(7d)

常温剪切强度(MPa)

耐水性

储存期(-5℃~20℃)

技术指标

非硫化型橡胶阻蚀密封膏www.bzxz.net

均质膏状物

260340

试样经90℃耐热试验后

应不流消,不结皮

试样经耐-40℃低温试

验后,弯曲180°应不开裂

经中性盐募试验后,被密

封膏包覆的表面应无腐蚀

非硫化型橡胶密封胶带

黑色无杂质的腻子或胶带

经耐热试验后,应不流

简、不脆裂,表面不结皮、不

经耐-40℃低温试验后.

弯曲180°应不断不裂

经耐水试验后,胶带表面

不开裂、不粉化,与基材不

失去黏附力

JT/T694—2007

试验方法

GB/T1724

GB/T1728

GB/T 1731

GB/T1732

GB/T1720

GB/T1733

CB/T9274

试验方法

见附录B、附录C

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- JT交通运输标准

- JT/T888-2014 公共汽车类型划分及等级评定

- JT/T216-2020 客车空调系统技术条件

- JT/T307.1-1997 公路及主要构筑物、管理养护单位代码省干线公路代码

- JT/T1061-2016 桥墩附着式柔性防车撞装置

- JT/T33.12-93 交通行业工人技术等级标准公路工程与航务工程路基工

- JT469-2002 船用儿童救生衣

- JT/T33.18-93 交通行业工人技术等级标准公路工程与航务工程压路机操作工

- JT/T482-2002 引航员服装与标志

- JT/T505-2004 四轮定位仪

- JTGD20-2006 公路路线设计规范

- JT/T31.4-93 交通行业工人技术等级标准救助打捞海上救捞长

- JT391-1999 公路桥梁盆式橡胶支座

- JT/GGQS010-1985 公路桥涵设计图 单孔钢筋混凝土箱涵

- JT/T155-2004 汽车举升机

- JT/T478-2002 汽车检测站计算机控制系统技术规范

- 行业新闻

网站备案号:湘ICP备2025141790号-2