- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 交通行业标准(JT) >>

- JT/T 637-2005 气门座镗床

标准号:

JT/T 637-2005

标准名称:

气门座镗床

标准类别:

交通行业标准(JT)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

730.28 KB

点击下载

标准简介:

JT/T 637-2005 Valve seats boring machine.

1范围

JT/T 637规定了气门座镗床的型式结构、技术要求、试验方法、检验规则以及标志、包装和运输。

JT/T 637适用于修理汽车、拖拉机和摩托车等的气门座镗床。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 230金属洛氏硬度试验方法

CB/T 699优质碳素结构钢

CB 5226. 1- -2002机械安全机械电气设备第1部分:通用技术条件

CB/T 6576机床润滑系统

GB/T 7932- -2003气动系统通用技术条件

GB/T 9061- - 1988 ;金属切削机床通用技术条件

GB/T 15375金属切削机床型号编制方法

GB/T 15760金属切削机床安全防护通 用技术条件

GB/T 16769金属切削机床噪声声压级测量方 法GB/T 17421.1

机床检验通则第1部分:在无负荷或精加工条件下机床的几何精度

JB 2554机床防锈技术条件

JB/T 3997金属切削机床灰铸 铁件技术条件

JB/T 8356.1机床包装技术条件

JB/T 9872金属切削机床机械加工件通用技术条件

部分标准内容:

备索号:

中华人民共和国交通行业标准

JT/T637-—2005

气门座镗床

Valve seats boring machine

2005-09-21发布

中华人民共和国交通部

2006-01-01实施

规范性引用文件

分类与结构

技术要求

试验方法

检验规则

标志、包装、运输、贮存

JT/T637—2005

1.JT/T 637—-2005

本标准由全国汽车维修标准化技术委员会(SAC/TC247)提出并归口。本标准起草单位:西安专用机床厂、中国汽车保修设备行业协会、枣庄龙岳机床有限公司、上海航空设备厂。

本标准主要起草人:庞应周、韩玉德、李风先、阮大治、田国华。-iiKAoNi KAca

1范围

气门座镗床

JT/T637—2005

本标准规定了气门座镗床的型式结构、技术要求、试验方法、检验规则以及标志、包装和运输。

本标准适用于修理汽车、拖拉机和摩托车等的气门座镗床。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本标准达成协议的各方研究是香可便用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T230

GB/T699

GB 5226.1—2002

GB/T 6576

GB/T7932—2003

GB/T9061—1988

GB/T15375

GB/T15760

GB/T16769

GB/T17421.1

JB2554

JB/T3997

JB/T 8356.1

JB/T9872

JB/T9874

JB/T9875

JB/T9876

JB/T9877

JT3101

3分类与结构

3.1分类

金属洛氏硬度试验方法

优质碳素结构钢

机械安全机械电气设备

第1部分:通用技术条件

机床润滑系统

气动系统通用技术条件

金属切削机床通用技术条件

金属切削机床

金属切削机床

金属切削机床

机床检验通则

型号编制方法

安全防护通用技术条件

噪声声压级测量方法

第1部分:在无负荷或精加工条件下机床的几何精度机床防锈技术条件

金属切削机床灰铸铁件技术条件机床包装技术条件

金属切削机床

机械加工件通用技术条件

装配通用技术条件

金属切削机床

金属切削机床

金属切削机床

金属切削机床

随机技术文件的编制

结合面涂色法评定

清洁度的测定

汽车修理技术标准

3.1.1气门座床分为基本型、简易型、多功能型。3.1.2产品型号编写应符合GB/T15375的规定。3.2结构

3.2.1基本型气门座镗床

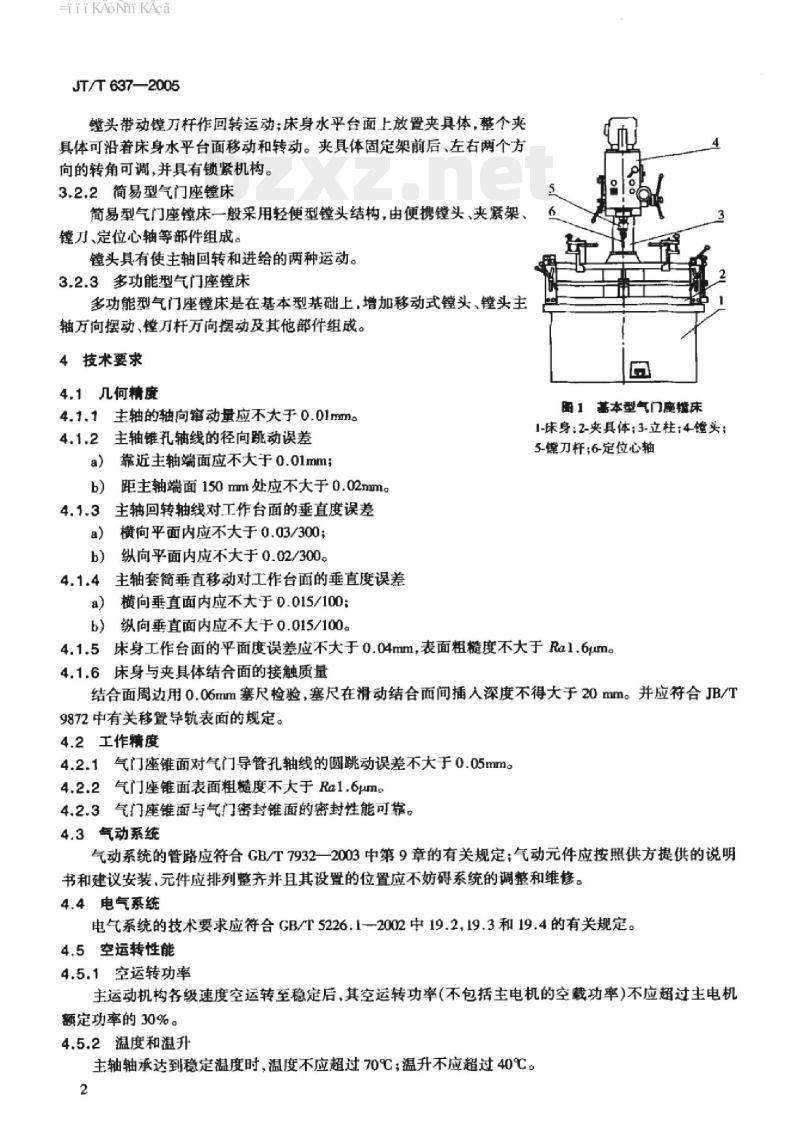

结构型式见图1。

基本型气门座镗床由床身、夹具体、镗头、镗刀杆、定位心轴等部件组成。1

HiiKAoNhiKAca

JT/T637—2005

镗头带动镗刀杆作回转运动;床身水平台面上放置夹具体,整个夹具体可沿着床身水平台面移动和转动。夹具体固定架前后、左右两个方向的转角可调,并具有锁紧机构。3.2.2简易型气门座镗床

简易型气门座镗床一般采用轻便型镗头结构,由便携镗头、夹紧架、镗刀、定位心轴等部件组成。

镗头具有使主轴回转和进给的两种运动。3.2.3多功能型气门座镗床

多功能型气门座镗床是在基本型基础上,增加移动式镗头、镗头主轴万向摆动、镗万杆万向摆动及其他部件组成。4技术要求

4.1几何精

4.1.1主轴的轴向审动量应不大于0.01mms4.1.2主轴锥孔轴线的径向跳动误差a)靠近主轴端面应不大于0.01mm;b)距主轴端面150mm处应不大于0.02mm4.1.3主轴回转轴线对工作台面的垂直度误差a)横向平面内应不大于0.03/300;b)纵向平面内应不大于0.02/300。4.1.4主轴套简垂直移动对工作台面的垂直度误差a)横向垂直面内应不大于0.015/100:b)纵向垂直面内应不大于0.015/100。5

图1基本型气门座床

1-床身:2-夹具体;3-立柱:4镜头;5-镗刀杆:6-定位心轴

4.1.5床身工作台面的平面度误差应不大于0.04mm,表面粗糙度不大于Ra1.6um4.1.6床身与夹具体结合面的接触质量结合面周边用0.06mm塞尺检验,塞尺在滑动结合面间插人深度不得大于20mm。并应符合JB/T9872中有关移置导轨表面的规定。4.2工作精度

4.2.1气门座锥面对气门导管孔轴线的圆跳动误差不大于0.05mm。4.2.2气门座锥面表面粗糙度不大于Ra1.6μme4.2.3气门座锥面与气门密封锥面的密封性能可靠。4.3气动系统

气动系统的管路应符合GB/T7932一2003中第9章的有关规定;气动元件应按照供方提供的说明书和建议安装,元件应排列整齐并且其设置的位置应不妨碍系统的调整和维修。4.4电气系统

电气系统的技术要求应符合GB/T5226.1—2002中19.2,19.3和19.4的有关规定。4.5空运转性能

4.5.1空运转功率

主运动机构各级速度空运转至稳定后,其空运转功率(不包括主电机的空载功率)不应超过主电机额定功率的30%。

4.5.2温度和温升

主轴轴承达到稳定温度时,温度不应超过70℃;温升不应超过40℃。2

HiiKAoNi KAca

4.5.3噪声

噪声的声压级不应超过83dB(A)。4.5.4润滑

JT/T637—2005

主轴箱不应有漏油现象,转动零件(镗刀杆、主轴)不应甩油,油流不应进人电器系统。润滑系统应保证各润滑部位润滑良好,油池、油标等应密封的部位不应有滴、渗漏油发生。4.5.5活动部位

镗床的活动部位应符合下列要求:a)机床主运动的起动、停止动作应灵敏、可靠;变速机构应灵活、可靠,指示准确:b)

调整机构、夹紧机构和其他附件应灵活、可靠:c)

d)工件、刀具、量具和附件的装卸应灵活、可靠;e)与机床连接的随机附件在该镗床上试运转,其相互关系应符合设计要求;f)镗头箱体升降手柄的操纵力应不大于80N,其他手轮、手柄的操纵力应不大于40N。4.5.6安全防护

安全防护应符合下列要求:

a)夹具体、镗头箱体移动及转动应有限位和预防碰撞的保护装置,并安全可靠;b)主轴进给运动应有限位和预防碰撞的保护装置,并安全可靠。4.6负荷特性

46.1罐床主传动系统的最大扭矩试验应符合CB/T9061一1988的6.7.2规定。使镗床达到规定扭矩(基本型气门座镗床最大扭矩应不小于50Nm)时,镗床传动系统各传动元件和变速机构应可靠,机床运动平稳、准确。4.6.2镗床最大切削抗力试验

应符合GB/T9061-1988的6.7.3规定。使镗床达到规定切削抗力(基本型气门座镗床最大切削抗力应不小于500N)时,镗床各运动机构、传动机构应灵活、可靠,过载保险装置可靠。4.6.3床主传动系统达到最大功率的试验床切削气门座试验时,主传动系统功率达到额定值时,其结构稳定性应良好,电气系统正常、可靠。

4.7材料性能和加工质量

4.7.1下列铸件的材料机械性能应不低于JB/T3997中HT200的性能,并在粗加工后进行时效处理:a)床身;

b)夹具体底板;

夹具体上支架;

镗头箱体;

e)立柱。

4.7.2钢件应符合GB/T699的规定,主轴前端锥孔的硬度不低于HRC45,定位心轴表面硬度不低于HRC55。

4.7.3床身与镗头立柱结合面的加工要求应符合JB/T9872中有关重要固定结合面的规定:床身与夹具体结合面的加工要求应符合JB/T9872中有关移置导轨表面的规定。4.8清洁度

重要零件表面、机械传动系统、润滑油池等均不应有金属屑、金属末,灰尘、棉丝、漆皮等脏物。应符合JB/T9877中的有关规定。

4.9外观要求

外观质量应符合GB/T9601中的有关规定。3

HiiKAoNi KAca

JT/T637-2005

5试验方法

5.1一般要求

5.1.1精度检测前的安装,主轴及其他部件的空运转升温,检测工具的精度,均应符合GB/T17421.1中的规定。

精度检测前,在工作台中央位置放置水平仪,在纵向和横向水平仪的读数均不超过0.04/1000。

5.1.3试验条件

试验条件应符合如下要求:

a)试验材料:机械性能不低于HT250,表面硬度HB230~HB270,硬度差不大于HB30;试验规格:镗孔直径不小于最大镗孔直径的0.7倍,切削宽度不小于10mmb)

刀具材料采用硬质合金:

测试仪器及量具:

0级平板;

-1级直角尺;

1级平行尺、塞尺、量块;

一水平仪;

百分表座、1级百分表;

千分表座、于分表:

表面粗糙度比较样块;

2型或2型以上声级计;

-1级功率表、500V兆欧表、1500V电压表:1.5级温度计、点温计:

弹簧测力计。

5.2几何精度检测

几何精度的各项检测方法应按表1规定进行。按5.7规定的负荷试验后应进行几何精度的复检。

专用检棒

千分表

测力计

表1几何精度检剥

检测项目

机床主轴的轴向

审动量

检测方法

单位:mm

固定千分表,使其测头触及插人主轴锥孔内的专用检棒端部的钢球上,旋转主轴。检验时充许在主轴上施加轴向力F。千分表读数的最大差值应符合规定要求iiKAoNiKAca

检测项目

主轴锥孔轴线的

径向跳动

主轴回转轴线对

床身工作台面的垂

主轴套筒垂直移

动对床身工作台面

的垂直度

JT/T637-2005

续上表

检测方法

将检验棒插入主轴锥孔内,固定干分表,使其测头触及检验梯端表面的如下部位:.靠近主轴端面处:b.距主轴蜡面150mm处。旋转主轴检验。

退出检验梯,相对主轴旋转90°,重新插人主轴锥孔中,重复检验三次。a、b两项误差分别计算,误差以千分表四次读数的算术平均值计,应符合规定。在机床的横向和纵向平面内均要检验主轴缩回到原始位置,将主轴箱于行程的最高位置,并锁案。

将平尺放在工作台面上:.在横向平面内:b.在纵向平面内。百分表装在插人主轴锥孔内的角形表杆上,使其测头触及平尺检验面。旋转主轴180检验。

8、b两项误差分别计算,误差以百分表的读数差值计,应符合规定

将主轴箱置于行程的最高位画,并锁紧。

将平尺放在工作台面上,其上放角尺:a.在横向垂直平面内:b.在纵向垂直乎面内。百分表固定在主轴或主轴套简簡上,使其测头触及角尺检验面。移动主轴套简,在100mm行程上检验。

a.b两项误差分别计算,误差以百分表读数的最大差值计,应符合规定5

-ii KAoNi KAca

JT/T637—2005

检测项目

床身工作台面的

平面度

床身台面与夹具

体两结合面接触质

检测方法

续上表

按图示规定,在工作台面的a、b.c三个基准点上,分别放一等高量块。将平尺放在a、c等高量块上,在d点处放一可调量块,使其与平尺下表面接触,再将平尺放在b、d量块上,在e点处放一可调量块,使其与平尺下表面接触,用同样方法分别确定f、g点的可调量块高度。将平尺放在图示各位置上,用量具测量平尺检验面与工作台面间的距离。

误差以其最大代数差值计。

本项亦可用水平仪检测wwW.bzxz.Net

将夹具体放在床身台面的中间位置。用塞尺沿夹具体与床身结合面周边检验。误差以插入深度不大于20mm的塞尺的最大厚度计

注:F表示为消除主轴轴承的轴向游隙而加的恒定力(其大小由制造厂规定)。5.3工作精度检测

5.3.1将百分表固定在定位心轴上(该定位心轴应与所对应的气门导管孔紧密配合),定位心轴固定在气门导管中,百分表触头垂直触及气门座锥面,旋转定位心轴360°,测量镗削后的气门座锥面,百分表的最大读数差即为气门座锥面对气门导管孔表面的圆跳动。5.3.2用表面粗糙度样块(GB6060.2)对镗削后的气门座锥面进行对比检查。5.3.3镗削后气门座与标准气门密封锥面的密封性能推荐采用气门着色对研法:在合格的新气门锥面涂一层红色印油与气门座对研,对研后,取出气门,检查气门座工作锥面周圈着色均匀度。工作锥面周圈着色均匀,上下方向允许着色有深浅之分。5.4气动系统检测

用目测法检测,并符合4.3的规定。5.5电气系统检测

应按GB5226.1—2002中19.2,19.3和19.4的有关规定进行检测。5.6空运转试验

试验时,机床的主运动机构应从最低速度起依次运转,每级速度运转时间不得少于2min,在最高转速下运转足够的时间(不得少于1h),使主轴轴承达到稳定温度。5.6.1温度和温升试验

主轴轴承达到稳定温度时,用半导体点温度计检验主轴轴承的温度和温升,应符合4.5.2的规定。5.6.2噪声检验

按GB/T16769规定的方法测量机床噪声的声压级,测量结果应符合4.5.3的规定。5.6.3活动部位试验

按GB/T9061的要求进行空运转,在镗床空运转条件下检查以下项目:a)镗床主运动的起动、停止动作应符合4.5.5的规定:;6

HiiKAoNi KAca

JT/T6372005

b)反复变换主运动的速度,检查变速机构灵活性、可靠性以及指示的准确性,应符合4.5.5的规定:

调整机构、夹具体和其他附件应符合4.5.5的规定;c

装卸工件、刀具、量具和附件应符合4.5.5的规定;d

e)与机床连接的随机附件应在该机床上试运转,其相互关系应符合设计要求;检验有刻度装置的手轮反向空程量及手轮、手柄的操纵力。空程量应符合有关标准的规定,操O

纵力应符合4.5.5的规定。

5.6.4润滑检查

用目测法检测,并应符合4.5.4的规定。5.6.5安全防护检测

按GB/T15760中规定的方法进行并应符合4.5.6的规定。5.6.6空运转功率试验

主运动机构各级速度空运转至功率稳定后,用功率表测量功率,应符合4.5.1的规定。5.7负荷试验

5.7.1机床主传动系统的最大扭矩试验在批量生产时,允许在23倍最大扭矩下进行试验(基本型气门座床镗削气门座直径范围在$60mm中90mm、主轴转速50r/min时),但应每年进行一次最大扭矩试验。应符合4.6.1的规定。5.7.2机床最大切削抗力试验

在批量生产时,允许在2/3倍最大切削抗力进行试验(基本型气门座镗床镗削气门座直径范围在60mm~90mm时),但应每年进行一次最大切削抗力试验。应符合4.6.2的规定。5.7.3机床主传动系统达到最大功率的试验使主传动系统达到额定功率的时间不少于0.5min,用功率表测量主传动系统功率,并应符合4.6.3的规定。

5.8材料性能和加工质量检测

铸件的材料机械性能检测应按JB/T3997进行,并应符合4.7.1的规定。钢件的检测应按GB/T699进行,并应符合4.7.2的规定。不同类型结合面的检测应按JB/T9876进行,并应符合4.7.3的规定。5.9定位心轴表面硬度试验(抽查)应按GB/T230的规定在洛氏硬度机上进行,并应符合4.7.2的规定。5.10清洁度检验

清洁度用目测手感法检验,并应符合4.8的规定。5.11外观质量检验

各部位的外观质量用目测手感法检验,并应符合4.9的规定。6检验规则

产品验收检验分为型式检验和正常生产产品的出厂检验。6.1型式检验

6.1.1有下列情况之一时,一般应进行型式检验:a)新产品试制、定型鉴定时;

b)机床结构、性能有较大变化时;c)产品停产一年以上又重新生产时;d)政府质量监督机构提出型式检验要求时。6.1.2型式检验应从出厂产品中随机抽取两台进行检验。JT/T637-—2005

型式检验项目应符合表2规定。

检验项目

几何精度

工作精度

气动系统

电气系统

空运转功率

温度和温升

安全防护

主传动系统扭矩

最大切削抗力

主传动系统最大功率

材料性能和加工质量

定位心轴表面硬度

清洁度

外观质量

判定规则

表2检验项目

试验方法

技术要求

表2中全部检验项目合格,则为型式检验合格,其中有一项不合格时,则应加倍抽样对该项指标进行复验,复验中若仍有不合格,则判定该次型式检验不合格。6.2出厂检验

6.2.1每台产品均应进行出厂检验,检验合格后方可出厂。6.2.2每台产品按表2中1、2、3.6.7、8、9、10、11、12、14、17项逐项进行检验,全部检验合格,判为合格:若有不合格项,须经返工后复检,所有项目合格后判为合格。7标志、包装、运输、存

7.1标志

每台产品应在适当位置固定铭牌,其内容应包括:制造厂名;

产品名称;

产品型号:

产品的主参数;

制造日期及出厂编号。

在包装箱规定位置应有如下内容:产品名称、型号;

出厂编号及箱号;

包装箱外形尺寸:长(cm)x宽(cm)x高(cm):d)

净质量、毛质量,kg

到站及收货单位;

发站及发货单位:

运输及贮运指示标志。

7.2包装

7.2.1包装前应进行防锈处理,并应符合JB2554的规定。7.2.2

产品出厂包装技术要求应符合JB/T8356.1的规定7.2.3

随机应提供下列技术文件,随机文件应符合JB/T9875的规定:使用说明书;

合格证明书;

装箱单。

7.3运输

按照包装箱上指示进行装卸,运输中不应有较大震动及碰撞。7.4贮存

产品应贮存在空气流通,干燥,无腐蚀金属和破坏漆膜的场所。8其他

未规定的技术要求和验收项目应符合GB/T9061的有关规定。JT/T637—2005

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: QBT 3915-1999 家具功能尺寸的标注

- 下一篇: QB/T 3896-1999 钢板网

- 热门标准

- JT交通运输标准

- JT/T33.17-93 交通行业工人技术等级标准公路工程与航务工程平地机操作工

- JT4541.3-1992 长江下游水网货驳船型系列 120吨级大舱口驳船

- JT/T28.16-93 交通行业工人技术等级标准水上运输船舶餐务员

- JTJ013-1995 公路路基设计规范

- JT/GQS024-1983 公路桥涵设计图 装配式预应力混凝土简支梁

- JT/T33.15-93 交通行业工人技术等级标准公路工程与航务工程路面工

- JT/T30.1-1993 交通行业工人技术等级标准 航道疏浚 疏浚管线工

- JTGB06-2007 公路工程基本建设项目概算预算编制办法

- JTGD70-2004 公路隧道设计规范

- JT/T418-2000 汽车客运站计算机售票行包票样

- JTG/TF30-2014 公路水泥混凝土路面施工技术细则

- JTGD30-2015 公路路基设计规范

- JTS/T231-7-2013 港口工程离心模型试验技术规程

- JT/T638-2005 汽车发动机电喷嘴清洗检测仪

- JT/T307.1-1997 公路及主要构筑物、管理养护单位代码省干线公路代码

- 行业新闻

网站备案号:湘ICP备2025141790号-2