- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 船舶行业标准(CB) >>

- CB/T 3483-93 船用舱室家具技术条件

标准号:

CB/T 3483-93

标准名称:

船用舱室家具技术条件

标准类别:

船舶行业标准(CB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

562.07 KB

点击下载

标准简介:

CB/T 3483-93.

1主题内容与适用范围

CB/T 3483规定了船用舱室家具的技术要求、试验方法和检验规则等。

CB/T 3483适用于木质、金属和代木材料及各种结构型式的船用舱室家具。

2引用标准

GB 716普通碳素结构钢冷轧钢带

GB 738阔叶树材胶合板

GB 912普通碳素结构钢和低合金结构薄钢板技术条件

GB 1771 漆膜耐盐雾测定法

GB 1923硬质纤维板

GB 4893. 1家具表面漆膜耐液测定法

GB 4893. 2家具表面漆膜耐湿热测定法

GB 4893. 3家具表面漆膜耐干热测定法

GB 4893. 4家具表面漆膜附着力交叉切割测定法

GB 4893. 6家具表面漆膜光泽测定法

GB/T 4893. 9家具表面漆膜抗冲击测定法

GB 10357. 1家具力学性能试验桌类强度和耐久性

GB 10357. 2家具力学性能试验椅、凳类稳定性

GB 10357. 3家具力学性能试验椅、凳类强度和耐久性

GB 10357. 4家具力学性能试验柜类稳定性

GB 10357. 5家具力学性能试验柜类强度和耐久性

CB 744金属镀层和化学覆盖层质量检验

部分标准内容:

中华人民共和国船舶行业标准

CB/T 3483-93免费标准下载网bzxz

船用舱室家具技术条件

1993—11-08发布

中国船舶工业总公司

1994—05--01实施

中华人民共和国船舶行业标准

船用舱室家具技术条件

主题内容与适用范围

本标准规定了船用舱室家具的技术要求、试验方法和检验规则等。本标准适用于木质、金属和代本材料及各种结构型式的船用舱室家具。2:引用标准

GB1771

GB1923

GB 4893. 2

GB 4893.4

GB 4893. 6

GB/T 4893. 9

GB10357.1

GB 10357.2

GB10357.3

GB10357. 4

GB10357.5

CB 744

3技术要求

3.1 基本要求

普通碳紧结构钢冷轧钢带

阔叶树材胶合板

普通碳索结构钢和低合金结构薄钢板技术条件漆膜耐盐雾测定法

硬质纤维板

家具表面漆膜耐液测定法

家具表面漆膜耐湿热测定法

家具表面漆膜耐T热测定法

家具表面漆膜附着力交叉切割测定法家具表面漆膜光泽测定法

家具衰面漆膜抗冲击测定法

家具力学性能试验

家具力学性能试验

家具力学性能试验

家具力学性能试验

家具力学性能试验

桌类强度和耐久性

椅、旁类稳定性

椅、凳类强度和耐久性

柜类稳定性

柜类强度和耐久性

金属镀层和化学履盖层质量检验CB/T348393

分类号:U25

代荐CB 724- -GH

CB 554- ·1

CBM 203682

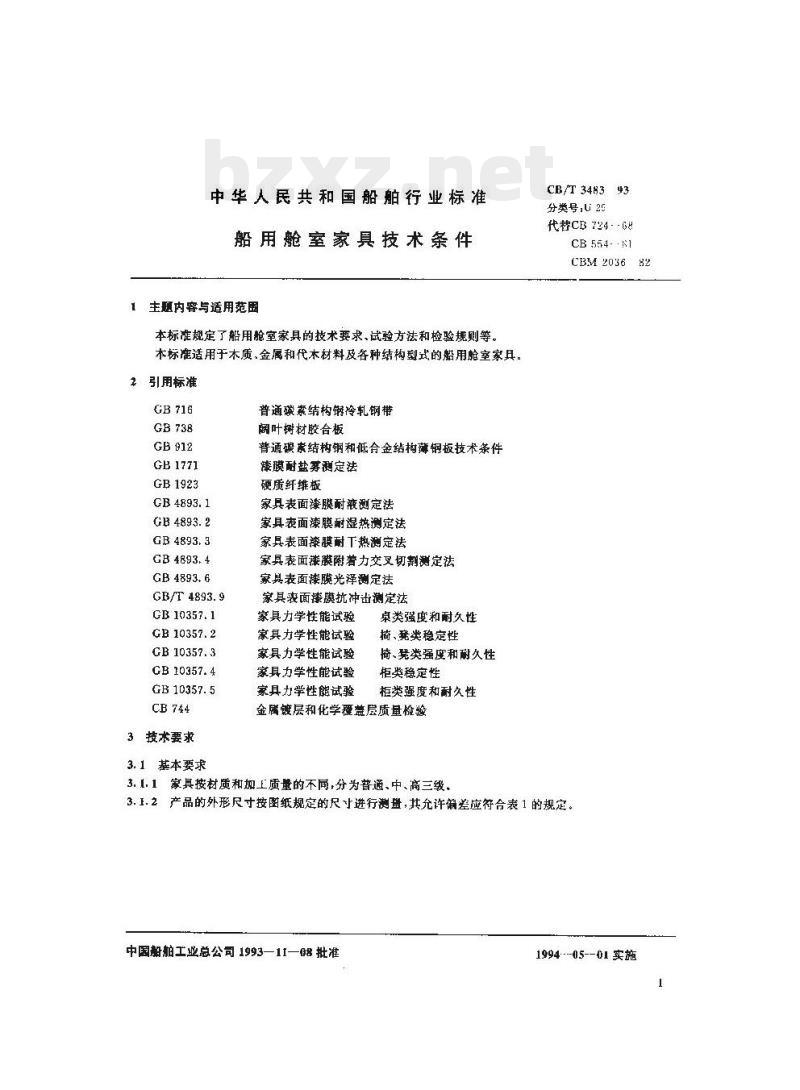

3.1.1家具按材质和加上质量的不同,分为普通、中、高三级3.1.2产品的外形尺寸按图纸规定的尺寸进行测盘,其允许偏差应符合表1的规定。中国船舶工业总公司1993—11—08批准1994--05--01实施

拒、桌、床、死,架

外形尺寸

CBT3483-93

3.1.3椅类家具外形尺小允许偏差不大于士5mm坐垫离地面商度允许偏差不大于±3mm+坐龄号靠背的角度充许偏差不大下士1

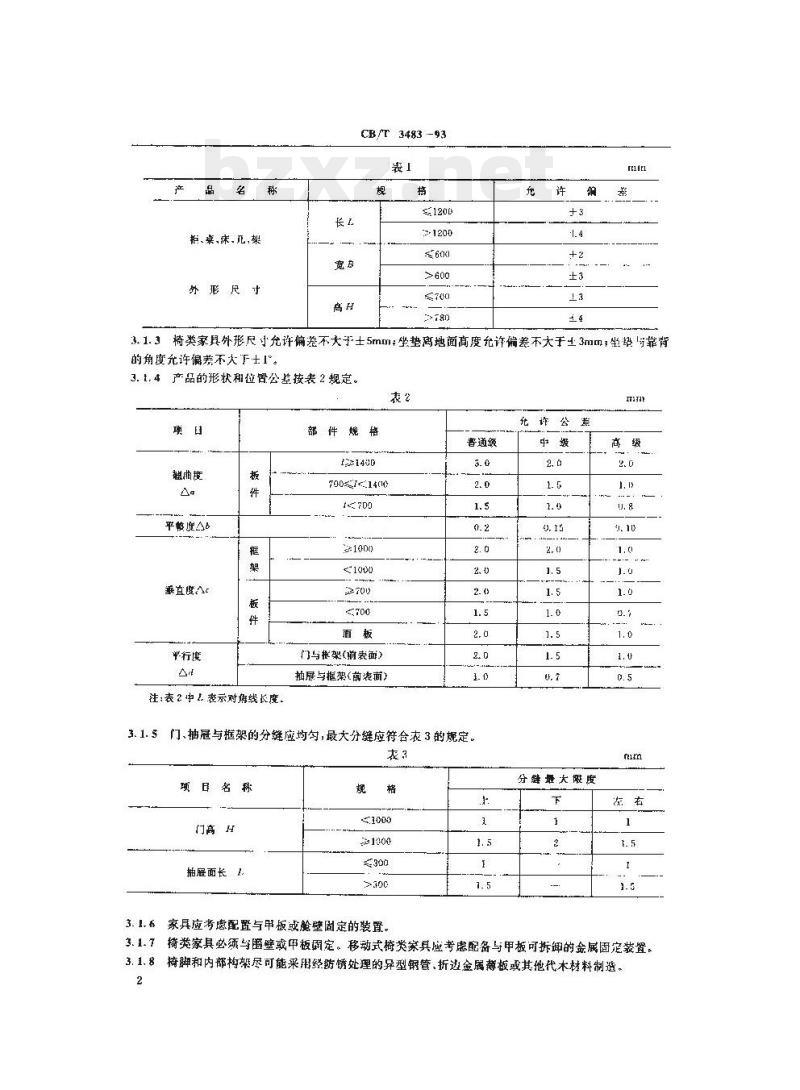

3. 1,4产品的形状和位置公差按表2规定。表2

翘曲度

平数度

平行度

注:表2中表示对角线长度,

部件规格

1221440

700≤71400

门与架(前表面)

抽展与框架(前滚葡)

3.1.5门、抽冠与框架的分缝应均匀,最大分缝应符合表3的规定。表3

项日名称

门高 H

抽屉面长.

家具应考虑配置与甲板或舱壁固定的装置。1.5

化许公墓

分体量大限度

持类家具必须与壁或甲板固定。移动式椅类家具应考虑配备与甲板可拆卸的金属固定装置。3.1.7:

3.1.8椅脚和内部构架尽可能采册经防锈处理的异型钢管、折边金属薄板或其地代木材料制造。2

CB/T 3483--93

3.1.9柜门和抽屉应装止动器、写字台可配置联动锁。3.1.I0门、抽屈锁安装后锁芯不得凹陷,可凸出平面0.5mm。3.1.11装配式家具每个结构连接件的抗拉强度应不小于1860N/cm2,3.1.12家具的可见部份不得有裂缝、斑疤,毛刺、压痕、划道,不能产尘有损于强度及外观的缺陷,桌面平整,部件结合处应严密、牢固、光癫。3.2木质家具要求

3.2.1木材必须经干爆(含水率15%)、防虫处理,昆虫尚在继续侵蚀的木材不得使用;外表不得使用腐朽材;内部用材轻微腐朽面积不得超过零件面积的5%,深废不得超过材料厚度的10%。3.2.2板件按包镶工艺制造,其内部衬条尽量使用软质树种,同-板件采用质地相似的树种。3.2.3各种人造板封边料的树种,尽可能采用与面材相同的树种。3.2.4木纹斜率超过20%的木材不得使用,本纹斜率按公式(1)计算:×=号×100%

式中,K-

“木纹斜率%:

木纹倾斜高度:

木纹顿斜长度。

3.2.5人造板的使用应符合GB738.GB1923等有关标准的规定。【1]

3.2.6实板胶拼件胶键的顺纹抗剪强度不小于基材本身的癫纹抗剪强度。用破坏胶缝法测试,木破率不小于0%。

3.2.7梯结构家具的样厚应根据软硬材质不同小于样眼宽0.1~0.2mm宽应大于眼长1~0.5mm;样眼深应大于摔长2~~3mm。样与龈结合处应涂胶,并应牢固、无松动、断梯、裂鐘等缺陷。3.2.8包镶部件两面所用人造板的引力应相等,其胶合护剪强度应不低于98N/cm,部件配合不得松动。3.2.9复贴薄木或柔光三桑氧胺装饰板,拼贴应严密,不允许有脱胶、透脱、鼓泡、凹陷、压痕等缺陷,目视无明显拼缝缝隙,对称部件的纹理、图案应对称,并且颤色相同,本纹装饰板应选用高传真度的带木材标眼的柔光装饰板,主要可见面应不显露装饰板的断面。3.2.10凡在人造板的正面贴装饰板,则背面必须复贴等强度补偿板。3.2.11复贴薄木及装饰板的胶水应选用耐高温胶水。3.2.12芯材胶拼的抗剪强度,硬质材料不低于600N/cm软质材料不低于400N/cm,敲坏胶缝试验时,原材料破坏长度应不少于65%。

3.2.13芯板部件复贴装饰板后,边楞倒角0.5mm,部件四角要准确达到90°,边线平直、光顺,不充许有缺口和碰坏的缺陷。

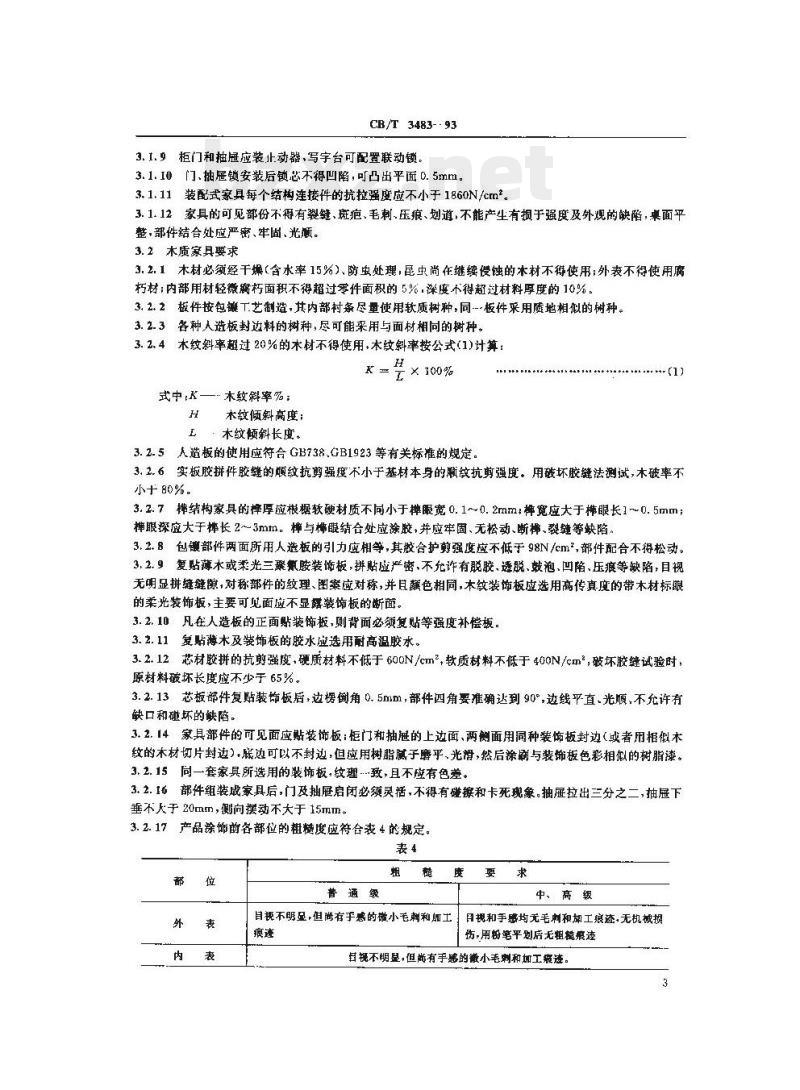

3.2.14家具部件的可见面应贴装饰板:柜门和抽的上边面、两侧面用同种装饰板封边(或者用相似木纹的木材切片封逆,底边可以不封逆,但应用树脂腻于磨乎,光滑,然后涂刷与装筛板色彩相似的树脂漆。3.2.15同一套家具所选用的装饰板,纹理-致,且不应有色差。3.2.16部件组装成家具后,门及抽屉启闭必须灵活,不得有碰擦和卡死现象。抽屈拉出三分之二,抽展下垂不于20mm,衡向摆动不大于15mm。3.2.17产品涂饰前各部位的粗糙度应符合表4的规定。表4

普通级

髓度要求

中、高级

目视不明显,但尚有于感的微小毛刺和加工日规和手感均无毛刺和加工痕迹·无机械损痕速

伤,用粉笔平划府无粗截来迹

归視不期显,但尚有手患的微小毛刺和加工衰迹。3

隐敲处

CB/T3483—93

续表4

普通级

无明显的加工痕迹及长度不大于 3mm的波纹

中、高

目视不朗显·似尚有手感的微小老刺和加工癌选

无明显的邯工痕迹及长度不大于 3mm的渡效3. 2. 18 漆膜理化性能按表 5 要求。表5

光泽度

耐磨性

耐薇性

附着力

耐湿热性

耐干热性

耐势等

3.3企属家具要求

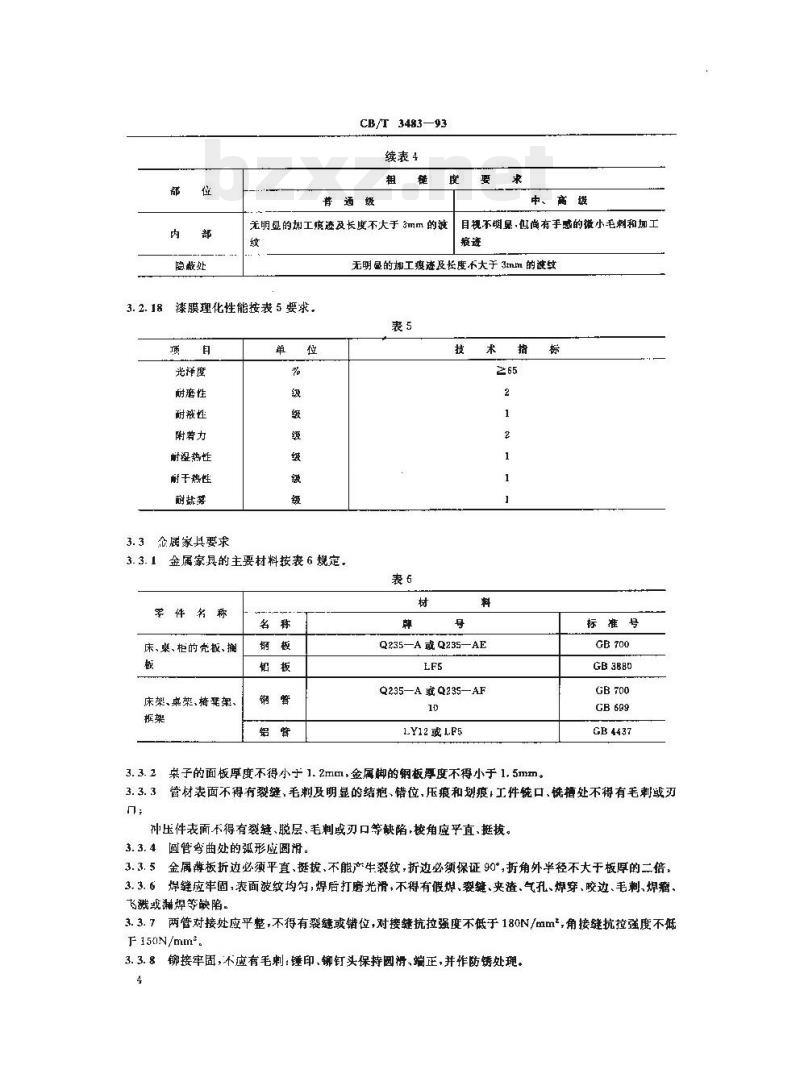

3.3.1金属家具的主要材料按表6规定,零件名称

床、桌、柜的壳板、搁

床架、桌架、椅芜架、

Q235—A就Q235—AE

Q235—A贼Q235—AF

1.Y12或1F5

标准号

GB 700

GB3880

GB 700

GB4437

桌子的面板厚度不得小于1.2mm,金属脚的钢板厚度不得小于1.5mm。3. 3. 2

管材表面不得有裂缝,毛刺及明显的结疤、错位,压痕和划痕;工件统口、铣槽处不得有毛刺或刃,

冲压件表面不得有裂链、脱层、毛刺或刃口等缺陷,校角应平直、挺拔。3.3.4圆管弯曲处的孤形应圆捐。3.3.5金属薄板折边必须平直、挺拔、不能产生裂纹,折逆必须保证90°,折角外半径不大于板厚的二倍。3.3.6焊缝应牢固,表面波纹均匀,焊后打磨光滑,不得有假焊裂缝、夹渣、气孔、焊穿、咬边、毛刺、焊瘤飞溅或漏焊等缺陷。

3.3.7两管对接处应平整,不得有裂缝或错位,对接缝抗拉强度不低于180N/mm*,角接缝抗拉强度不低F 150N/mm*

3.3. 8铆接牢固,不应有毛刺:锤印、铆钉头保持圆滑、端正,并作防锈处理。4

CB/T 3483—93

3.3.9电化著色和不著色铝合金氧化膜色译应均匀明亮、无花斑,其膜厚不小于3um。3.3.10电及上底漆前应严格检查零部件的焊缝质量,表面进行消锈处理(露出金属光泽),不应有油、锈斑,积水、考泥和染质等。愚色金属衰面上底漆前应进行磷化防锈处理,磷化处理后涂环氧底漆,然后刮环氧腻子2~3度打磨平整、光清。3.3.11面漆喷涂A059氮基烘漆或A10—1氨锤纹漆2度。涂怖漆膜应光滑平整、漆膜厚度均匀、无色差色率均勺,不应有漏喷、粘膝、流挂、露底、剥落、灰粒、疙瘤、皱纹等影响外观质量缺陷。3.3.12电键层外观(除隐藏处)应光泽明亮.色泽均句、光纹匾序一致,不应有剩落、鼓泡露底、灰粒期显的划衰和碰衔等缺陷。

抗盐雾试验 24h 键层无异变。

3.3.13被层的厚斑按衰了规定。表7

恢层名称

低铅青

调据被

幅镶铬被

0. 4~0. 7

3.3.14铝材和钢材接触的表面,应垫上碱化橡胶布或漫透锌费防锈漆的帆布,铜

3.3.15都件组装成家具后,门和抽屉启闭必须灵活,不得有碰换和卡死现象,当抽展拉出三分之二时,抽展下垂不大于10mm侧向握动不大于5mm,4试验方法

4.1外滤检酬

4. 1.1 超曲度检查

将钢板直尺放量在试件任一对角线上,如两点楼触(见图1),用密规测量试件与钢直尺间的最大隙距△1:如一点接触(见图2),测量试件两对角与钢直尺间的最大相等欺距△1不大于表2翘曲度公差△,为合格,

4.1.2平整度检测

将150m直尺效置在试件表面,自测不平整最严重处,用密规测量翎直尺与试件表面最大隙臣不大于表2平整度公差△,为合格。4. 1, 3垂直度检测

用钢卷尺测量试件两对角线实际长度L1、L。两对角线长度之差的绝对值不大于表2垂直度公差△。为合格。

4.1.4平行度检测

CB/T 3483—93

抽厨或门与框架配合时,在高出的部件上用钢板直尺搁乎仲出,然后测量直尺与另一部件的间距S1和S。间距值△:(差或和)不大于表2平行度公差△。为合格。当部件面两端都高于另:部件面时,间距△,取三若之差,当部件一端高一端低于另一部件面时,间距值取者之和。

4. 1. 5分缝检测

抽冠或门与框架配合时,用塞规测量每边的最大缝不大于表3分缝最大限度为合格,4.2力学性能试验

4.2.1桌类强度和耐久性按GB10357.1进行试验。4.2.2椅、粪类稳定性按GB10357.2进行试验。4.2.3椅、旁类强度和耐久性按GB10357.3进行试验。4.2.4柜类稳定性按GB10357.4.进行试验、4.2.5柜类强度和耐久性按GB10357.5进行试验。4.3漆膜理化性能试验

4.3.1家具表面漆膜耐液性能按GB4893.1进行测试,满足表5规定。4.3.2家具表面漆膜耐湿热性能按GB4893.2进行测试,满足表5规定,4.3.3家具表面漆膜耐千热性能按CB4893.3进行测试,满足表5规定。4.3.4家具表面漆膜附岩力性能按CB4893.4进行测试,满足表5规定。4.3.5家具表面漆膜光度按GB4893.6进行测试,满足表5规定。4.3.6家具表面漆膜抗冲击性能按GB4893.9进行测试,满足表6规定。家具表面漆膜耐盘雾性能按GB1771进行测试,满足表5规定:4.3.7

4.4镀层厚度测定按CB744金属镀层和化学覆盖层质量检验标准进行。S检验规则

5.1部件组装成家具后,必须检查门及抽关闭是否严密,关闭必须灵活,不得有碰擦和卡死现象。为保护家兵漆膜,出厂前拒桌类的主要可见雨必须喷涂塑料薄膜;椅类必须袋罩塑料薄膜。5.2专业化生产厂的批产品应进行抽样检查验收,简一类每批产品轴查数不应少子总数的10%,或不少于3只,不合格的产品要返够,返修后仍不合格为谢品或次品。装配结构家具,抽样检查3%家具的埋人爆母拉力,其中主结构螺母如有20%的拔出力小于B(00N,再另抽3%进行检查,如有10%的生结构爆母拨出力小于800N,则该批产品为不合格产品。6标志、包装、运输、存

6.1每件产品应具有下列标记:

a,制造厂名,

b.产品型号和标推号,

c.出厂(生产)年、月,

d.检验合格印章。

6.2成品贮存期问,应堆效整齐,不宜堆高,堆存时应加软质垫物,避免压损与变形:仓库保持于燥、通风,防污染。

6.3家具出厂应拆战部件包装运输,衬势年固,不得松动,严防运输中损坏。6.4包装箱(物)表面应注明产品名称、规格、数量、颜色、防潮、防压,不准倒叠等标志:6

附加说明:

本标准由全国船舶题装标准化委员会提出。本标准由江南造船归口。

CB/T 3483-- 93

本标准由船舶总公司七院七0八所负责起草。本标准主要起草人:殷中甫、朱全新。本标准颁布同时CB724—68.CB55481及CBM2036--82作废。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CB/T 3483-93免费标准下载网bzxz

船用舱室家具技术条件

1993—11-08发布

中国船舶工业总公司

1994—05--01实施

中华人民共和国船舶行业标准

船用舱室家具技术条件

主题内容与适用范围

本标准规定了船用舱室家具的技术要求、试验方法和检验规则等。本标准适用于木质、金属和代本材料及各种结构型式的船用舱室家具。2:引用标准

GB1771

GB1923

GB 4893. 2

GB 4893.4

GB 4893. 6

GB/T 4893. 9

GB10357.1

GB 10357.2

GB10357.3

GB10357. 4

GB10357.5

CB 744

3技术要求

3.1 基本要求

普通碳紧结构钢冷轧钢带

阔叶树材胶合板

普通碳索结构钢和低合金结构薄钢板技术条件漆膜耐盐雾测定法

硬质纤维板

家具表面漆膜耐液测定法

家具表面漆膜耐湿热测定法

家具表面漆膜耐T热测定法

家具表面漆膜附着力交叉切割测定法家具表面漆膜光泽测定法

家具衰面漆膜抗冲击测定法

家具力学性能试验

家具力学性能试验

家具力学性能试验

家具力学性能试验

家具力学性能试验

桌类强度和耐久性

椅、旁类稳定性

椅、凳类强度和耐久性

柜类稳定性

柜类强度和耐久性

金属镀层和化学履盖层质量检验CB/T348393

分类号:U25

代荐CB 724- -GH

CB 554- ·1

CBM 203682

3.1.1家具按材质和加上质量的不同,分为普通、中、高三级3.1.2产品的外形尺寸按图纸规定的尺寸进行测盘,其允许偏差应符合表1的规定。中国船舶工业总公司1993—11—08批准1994--05--01实施

拒、桌、床、死,架

外形尺寸

CBT3483-93

3.1.3椅类家具外形尺小允许偏差不大于士5mm坐垫离地面商度允许偏差不大于±3mm+坐龄号靠背的角度充许偏差不大下士1

3. 1,4产品的形状和位置公差按表2规定。表2

翘曲度

平数度

平行度

注:表2中表示对角线长度,

部件规格

1221440

700≤71400

门与架(前表面)

抽展与框架(前滚葡)

3.1.5门、抽冠与框架的分缝应均匀,最大分缝应符合表3的规定。表3

项日名称

门高 H

抽屉面长.

家具应考虑配置与甲板或舱壁固定的装置。1.5

化许公墓

分体量大限度

持类家具必须与壁或甲板固定。移动式椅类家具应考虑配备与甲板可拆卸的金属固定装置。3.1.7:

3.1.8椅脚和内部构架尽可能采册经防锈处理的异型钢管、折边金属薄板或其地代木材料制造。2

CB/T 3483--93

3.1.9柜门和抽屉应装止动器、写字台可配置联动锁。3.1.I0门、抽屈锁安装后锁芯不得凹陷,可凸出平面0.5mm。3.1.11装配式家具每个结构连接件的抗拉强度应不小于1860N/cm2,3.1.12家具的可见部份不得有裂缝、斑疤,毛刺、压痕、划道,不能产尘有损于强度及外观的缺陷,桌面平整,部件结合处应严密、牢固、光癫。3.2木质家具要求

3.2.1木材必须经干爆(含水率15%)、防虫处理,昆虫尚在继续侵蚀的木材不得使用;外表不得使用腐朽材;内部用材轻微腐朽面积不得超过零件面积的5%,深废不得超过材料厚度的10%。3.2.2板件按包镶工艺制造,其内部衬条尽量使用软质树种,同-板件采用质地相似的树种。3.2.3各种人造板封边料的树种,尽可能采用与面材相同的树种。3.2.4木纹斜率超过20%的木材不得使用,本纹斜率按公式(1)计算:×=号×100%

式中,K-

“木纹斜率%:

木纹倾斜高度:

木纹顿斜长度。

3.2.5人造板的使用应符合GB738.GB1923等有关标准的规定。【1]

3.2.6实板胶拼件胶键的顺纹抗剪强度不小于基材本身的癫纹抗剪强度。用破坏胶缝法测试,木破率不小于0%。

3.2.7梯结构家具的样厚应根据软硬材质不同小于样眼宽0.1~0.2mm宽应大于眼长1~0.5mm;样眼深应大于摔长2~~3mm。样与龈结合处应涂胶,并应牢固、无松动、断梯、裂鐘等缺陷。3.2.8包镶部件两面所用人造板的引力应相等,其胶合护剪强度应不低于98N/cm,部件配合不得松动。3.2.9复贴薄木或柔光三桑氧胺装饰板,拼贴应严密,不允许有脱胶、透脱、鼓泡、凹陷、压痕等缺陷,目视无明显拼缝缝隙,对称部件的纹理、图案应对称,并且颤色相同,本纹装饰板应选用高传真度的带木材标眼的柔光装饰板,主要可见面应不显露装饰板的断面。3.2.10凡在人造板的正面贴装饰板,则背面必须复贴等强度补偿板。3.2.11复贴薄木及装饰板的胶水应选用耐高温胶水。3.2.12芯材胶拼的抗剪强度,硬质材料不低于600N/cm软质材料不低于400N/cm,敲坏胶缝试验时,原材料破坏长度应不少于65%。

3.2.13芯板部件复贴装饰板后,边楞倒角0.5mm,部件四角要准确达到90°,边线平直、光顺,不充许有缺口和碰坏的缺陷。

3.2.14家具部件的可见面应贴装饰板:柜门和抽的上边面、两侧面用同种装饰板封边(或者用相似木纹的木材切片封逆,底边可以不封逆,但应用树脂腻于磨乎,光滑,然后涂刷与装筛板色彩相似的树脂漆。3.2.15同一套家具所选用的装饰板,纹理-致,且不应有色差。3.2.16部件组装成家具后,门及抽屉启闭必须灵活,不得有碰擦和卡死现象。抽屈拉出三分之二,抽展下垂不于20mm,衡向摆动不大于15mm。3.2.17产品涂饰前各部位的粗糙度应符合表4的规定。表4

普通级

髓度要求

中、高级

目视不明显,但尚有于感的微小毛刺和加工日规和手感均无毛刺和加工痕迹·无机械损痕速

伤,用粉笔平划府无粗截来迹

归視不期显,但尚有手患的微小毛刺和加工衰迹。3

隐敲处

CB/T3483—93

续表4

普通级

无明显的加工痕迹及长度不大于 3mm的波纹

中、高

目视不朗显·似尚有手感的微小老刺和加工癌选

无明显的邯工痕迹及长度不大于 3mm的渡效3. 2. 18 漆膜理化性能按表 5 要求。表5

光泽度

耐磨性

耐薇性

附着力

耐湿热性

耐干热性

耐势等

3.3企属家具要求

3.3.1金属家具的主要材料按表6规定,零件名称

床、桌、柜的壳板、搁

床架、桌架、椅芜架、

Q235—A就Q235—AE

Q235—A贼Q235—AF

1.Y12或1F5

标准号

GB 700

GB3880

GB 700

GB4437

桌子的面板厚度不得小于1.2mm,金属脚的钢板厚度不得小于1.5mm。3. 3. 2

管材表面不得有裂缝,毛刺及明显的结疤、错位,压痕和划痕;工件统口、铣槽处不得有毛刺或刃,

冲压件表面不得有裂链、脱层、毛刺或刃口等缺陷,校角应平直、挺拔。3.3.4圆管弯曲处的孤形应圆捐。3.3.5金属薄板折边必须平直、挺拔、不能产生裂纹,折逆必须保证90°,折角外半径不大于板厚的二倍。3.3.6焊缝应牢固,表面波纹均匀,焊后打磨光滑,不得有假焊裂缝、夹渣、气孔、焊穿、咬边、毛刺、焊瘤飞溅或漏焊等缺陷。

3.3.7两管对接处应平整,不得有裂缝或错位,对接缝抗拉强度不低于180N/mm*,角接缝抗拉强度不低F 150N/mm*

3.3. 8铆接牢固,不应有毛刺:锤印、铆钉头保持圆滑、端正,并作防锈处理。4

CB/T 3483—93

3.3.9电化著色和不著色铝合金氧化膜色译应均匀明亮、无花斑,其膜厚不小于3um。3.3.10电及上底漆前应严格检查零部件的焊缝质量,表面进行消锈处理(露出金属光泽),不应有油、锈斑,积水、考泥和染质等。愚色金属衰面上底漆前应进行磷化防锈处理,磷化处理后涂环氧底漆,然后刮环氧腻子2~3度打磨平整、光清。3.3.11面漆喷涂A059氮基烘漆或A10—1氨锤纹漆2度。涂怖漆膜应光滑平整、漆膜厚度均匀、无色差色率均勺,不应有漏喷、粘膝、流挂、露底、剥落、灰粒、疙瘤、皱纹等影响外观质量缺陷。3.3.12电键层外观(除隐藏处)应光泽明亮.色泽均句、光纹匾序一致,不应有剩落、鼓泡露底、灰粒期显的划衰和碰衔等缺陷。

抗盐雾试验 24h 键层无异变。

3.3.13被层的厚斑按衰了规定。表7

恢层名称

低铅青

调据被

幅镶铬被

0. 4~0. 7

3.3.14铝材和钢材接触的表面,应垫上碱化橡胶布或漫透锌费防锈漆的帆布,铜

3.3.15都件组装成家具后,门和抽屉启闭必须灵活,不得有碰换和卡死现象,当抽展拉出三分之二时,抽展下垂不大于10mm侧向握动不大于5mm,4试验方法

4.1外滤检酬

4. 1.1 超曲度检查

将钢板直尺放量在试件任一对角线上,如两点楼触(见图1),用密规测量试件与钢直尺间的最大隙距△1:如一点接触(见图2),测量试件两对角与钢直尺间的最大相等欺距△1不大于表2翘曲度公差△,为合格,

4.1.2平整度检测

将150m直尺效置在试件表面,自测不平整最严重处,用密规测量翎直尺与试件表面最大隙臣不大于表2平整度公差△,为合格。4. 1, 3垂直度检测

用钢卷尺测量试件两对角线实际长度L1、L。两对角线长度之差的绝对值不大于表2垂直度公差△。为合格。

4.1.4平行度检测

CB/T 3483—93

抽厨或门与框架配合时,在高出的部件上用钢板直尺搁乎仲出,然后测量直尺与另一部件的间距S1和S。间距值△:(差或和)不大于表2平行度公差△。为合格。当部件面两端都高于另:部件面时,间距△,取三若之差,当部件一端高一端低于另一部件面时,间距值取者之和。

4. 1. 5分缝检测

抽冠或门与框架配合时,用塞规测量每边的最大缝不大于表3分缝最大限度为合格,4.2力学性能试验

4.2.1桌类强度和耐久性按GB10357.1进行试验。4.2.2椅、粪类稳定性按GB10357.2进行试验。4.2.3椅、旁类强度和耐久性按GB10357.3进行试验。4.2.4柜类稳定性按GB10357.4.进行试验、4.2.5柜类强度和耐久性按GB10357.5进行试验。4.3漆膜理化性能试验

4.3.1家具表面漆膜耐液性能按GB4893.1进行测试,满足表5规定。4.3.2家具表面漆膜耐湿热性能按GB4893.2进行测试,满足表5规定,4.3.3家具表面漆膜耐千热性能按CB4893.3进行测试,满足表5规定。4.3.4家具表面漆膜附岩力性能按CB4893.4进行测试,满足表5规定。4.3.5家具表面漆膜光度按GB4893.6进行测试,满足表5规定。4.3.6家具表面漆膜抗冲击性能按GB4893.9进行测试,满足表6规定。家具表面漆膜耐盘雾性能按GB1771进行测试,满足表5规定:4.3.7

4.4镀层厚度测定按CB744金属镀层和化学覆盖层质量检验标准进行。S检验规则

5.1部件组装成家具后,必须检查门及抽关闭是否严密,关闭必须灵活,不得有碰擦和卡死现象。为保护家兵漆膜,出厂前拒桌类的主要可见雨必须喷涂塑料薄膜;椅类必须袋罩塑料薄膜。5.2专业化生产厂的批产品应进行抽样检查验收,简一类每批产品轴查数不应少子总数的10%,或不少于3只,不合格的产品要返够,返修后仍不合格为谢品或次品。装配结构家具,抽样检查3%家具的埋人爆母拉力,其中主结构螺母如有20%的拔出力小于B(00N,再另抽3%进行检查,如有10%的生结构爆母拨出力小于800N,则该批产品为不合格产品。6标志、包装、运输、存

6.1每件产品应具有下列标记:

a,制造厂名,

b.产品型号和标推号,

c.出厂(生产)年、月,

d.检验合格印章。

6.2成品贮存期问,应堆效整齐,不宜堆高,堆存时应加软质垫物,避免压损与变形:仓库保持于燥、通风,防污染。

6.3家具出厂应拆战部件包装运输,衬势年固,不得松动,严防运输中损坏。6.4包装箱(物)表面应注明产品名称、规格、数量、颜色、防潮、防压,不准倒叠等标志:6

附加说明:

本标准由全国船舶题装标准化委员会提出。本标准由江南造船归口。

CB/T 3483-- 93

本标准由船舶总公司七院七0八所负责起草。本标准主要起草人:殷中甫、朱全新。本标准颁布同时CB724—68.CB55481及CBM2036--82作废。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- CB船舶标准

- CB/Z266-98 水面舰艇风浪稳性计算方法

- CB/T272-2000 船用窗遮光板

- CB/T3852.9-2008 船用照明灯具类型、参数和主要尺寸 第9部分:海图灯

- CB/T3379-91 船用Z型推进装置修理技术要求

- CB853-76 p30法兰铸钢截止阀

- CB1085.8-1989 仪器仪表制造工时定额 水声换能器

- CB668-1968 铝质调风门

- CB/T4007-2005 J类法兰铸铁0.5 MPa截止阀

- CB3568.2-93 船舶机械术语主机

- CB/T957-1995 水声设备用低压直流稳压电源技术条件

- CB/T4019-2005 J类青铜0.5 MPa旋启式止回阀

- CB/T3967-2005 蒸汽雾化式燃烧器技术条件

- CB1158-1986 水声换能器用橡皮电缆技术条件

- CB3270-1987 内河船起锚机和起锚绞盘

- CB/T3648-94 船用柴油机排气阀热处理技术条件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2