- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 船舶行业标准(CB) >>

- CB/T 3648-94 船用柴油机排气阀热处理技术条件

标准号:

CB/T 3648-94

标准名称:

船用柴油机排气阀热处理技术条件

标准类别:

船舶行业标准(CB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

466.34 KB

点击下载

标准简介:

CB/T 3648-94.

1主题内容 与适用范围

CB/T 3648规定了船用柴油机排气阀的技术要求,热处理保证条件.试验方法.检验规则等。

CB/T 3648适用于材质为奥氏体耐热钢、马氏体耐热钢及耐热合金鵲整体或焊接的船用柴油机排气阀的热处理。

2引用标准

GB 228- -87金属 拉伸试验方法

GB 229- -84金属夏比(U型缺口)冲击试验方法

GB 230- -83金 属路氏硬度试验方法

GB231-84金属 布氏硬度试验方法

GB252- -87轻柴 油

GB443- -89 L-AN 全损耗系统用油

GB 536- -88液体无水氨

GB 658- -88化学试剂 氯化馁

GB 686- -89化学 试剂丙酮

GB 1299- -85合金 工具钢技术条件

GB 4340--84金 属维氏硬度试验方法

GB 6052- - 85工业液体二氧化碳

GB 6394--86金属 平均晶粒度测定方法

GB 1354-89钢铁零件渗 氟层深度测定和金相组织检验

GB/T 12773- -91内燃机 气阀钢榉技术条件

CB 3385- 91 钢铁零件渗 氮层深度测定方法

JB 2897-81辉光离子氮化炉 基本技术条件

JB 4406-87热处理安 全技术的一般规定

JB/T 6049-92热处理炉有效加热区的测定

ZB J36 007-88热处理用盐

3热处理方法分类

根据排气阀所用材料和性能要求,常用的热处理方法有下述几种。

部分标准内容:

CB/T 3648—94

船用柴油机排气阀

热处理技术条件

1994-10-08发布

中国船舶工业总公司发布www.bzxz.net

1995-08-01实施

中华人民共和国船舶行业标准

船用柴油机排气阀

热处理技术条件

1主题内容与适用范围

CB/T 3648

分类号::05

本标准规定了船用柴油机排气阀的技术要求、热处理保证条件、试验方法、检验规则等。本标推适用F材质为奥氏体耐热钢、马氏体耐热钢改耐热合金制整体或焊接的船用柴池机排气阀的热处理。

2、引用标准

GH 228--87

GB 231—84

GB252—87

GB 443—89

GB536—88

GB 658—88

GB 686—89

GB 1299—85

GB 4340- : 81

GB 6052

GB 6394

金属拉伸试验方法

金属夏比(U 型缺日)冲击试验方法金属氏硬度试验方法

金属布氏硬度试验方法

轻柴油

I.-AV全损耗系统用油

液体无水氮

化学试剂氯化铵

化学试剂丙酮

合金工具钢技术条件

金属继氏硬度试验方法

1业液体二氧化碳

金属平均晶粒度测定方法

GB 11354—89

GR/T12773-

CB 3385—91

JR 2897—81

JB 4405—87

钢铁零件穆氮层深度测定和金相组织检验:内燃机气阀钢棒技术条件

钢铁零件渗氮层深度测能方法

辉光离子氮化炉基本技术条件

热处理安全技术的一般规定

JB/T 6019—92热处理炉有效加热区的测定ZBJ36 007—88热处理用盐

3热处理方法分类

根据排气阀所用材料和性能要求,常用的热处理方法有下述几种。3. 1奥氏体耐热钢

a,固溶热处理;

b固溶热处理十人工时效处理

中国船舶工业总公司1994-10-08批准FTYKAONIKAcCa-

1995-08 01实施

固溶热处理士渗氯;

CB/r 3648-94

d.固溶热处理十人工时效处理十渗氮;e,固溶热处理十人上时效处理十氯磁共渗。3.2马氏体耐热钢

泽火1高温国火;

h.浒火+高温回火+渗氮。

3.3时热台金

固溶热处理+人工时效处理。

3.4非耐热钢

与谢热钢焊接的非耐热钢采用感应加热萍火或火焙淬火+低温回火。4技术要求

4.1钢材

4.1.1使用的耐热钢,其化学成分和力学性能应符合GB/T12773的规定,4.1.2杆端部用Cr12MoV钢应符合 GB 1299的规定。4.1.3其它钢材及耐热合金成符合有关技术文件的要求,4.2对锻造毛坏的要求

4.2.14Cr14Ni14W2Mo钢锻后奥氏体晶粒至少应比固济热处理后细·-级。4. 2.2排气阀毛坏金相组织应均均,不得有碳化物网等异常组织。4.2.3锻后纵剖面的金属纤维方向应与阐的外形一致,不得有裁断现象。但焊接排气阀在焊接处充许有纤维截断现象,

4.3方学性能

4.3.1常用排气阀热处理后的力学性能要求见附录A(补充件)。4.3.2要求阀杆端面经表面热处后的硬度应在HRC47~60范围内其硬化层深度按图纸要求确定,-殷应为2.0~3.5mm。

4.3.3其它钢种及有特殊婴求的排气阀按图纸及有关技术文件规定执行。4.4渗氮(氮碳共渗)层深度、硬度及脆性应符合图纸要求,不得有肉眼可见的渗氮层剥落和表面电孤弧烧伤。

5热处理保证条件

5.1加热设备

5.1.1耐热钢的萍火(或固溶热处理)加热可在空气电阻炉、盐浴炉、保护气氛炉,真空炉等设备中进行。非耐热钢的表面泽火用高赖感应加热设备或火焰加热设备,回火(或人工时效处理)采用空气电阻护、

5.1.2渗氮和氮碳共渗采用电阻炉或离了渗氮炉。5.1.3各种加热设备应具有温度显示、自动控制、记录及超温报馨装置.渗氮和氮碳共渗设备还应具有介质流量显示调节装置及炉脑压力显示装置。体渗氮(氮磷共)护应具有氨气分解率测定装管。5.1.4加热炉有效加热区保温精度的最大偏差,对于火(固溶热处理)和回火(人工时效处理)为士10℃对下体渗氮(气体氮碳共渗)为士5℃,离子渗氯炉的控温显示精度应不低于土5℃。5.1-5离·f渗氮护成符合JB2897的规定,其它加热炉行效加热区测定方法,检测周期及检定投备的技术要求,应符合JB/T6049的规定(含经大修或更换加热元件后的检测)。5.1.6加热在使用状态下应定期做随炉温度检测。检测时,检验热电偶与温度显示白动记录仪表的热电码的热端距离应小于50mm,并应于炉子处-热稳定后进行。当检测值与温度显示白动记录仪表2

CB/T 3648--94

的显示值之差小1测单值的0.5%时,应对温度显示值进行修止:否则应查明故障并排除。5.2冷却设备

5.2.1率火的容积应能保证在连续生产条件下具有足够的玲却能力。5.2.2率火槽内应有冷却循环系统及搅拌装置,或必要的加热装置。5.2.3火植内应装有感温元件,其测温仪表的分辨辩能力应不大F士5。5.31.艺材料

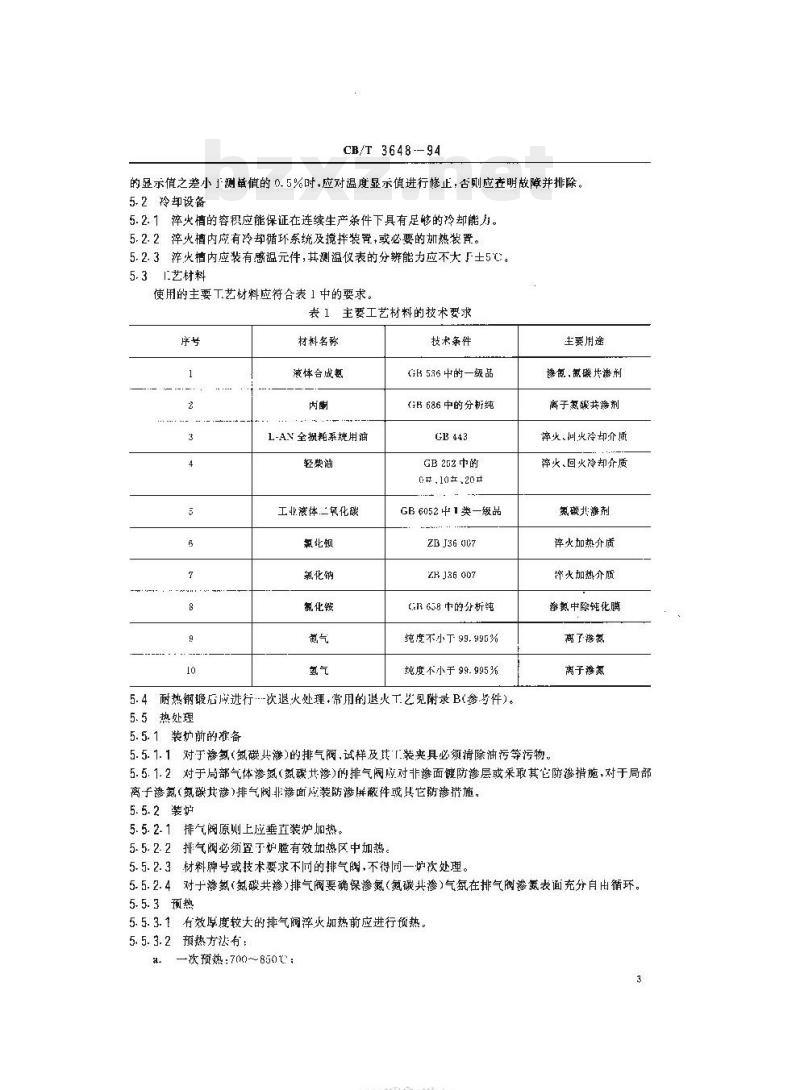

使用的主要工艺材料应符合表 1 中的要求。表1主要工艺材料的技术要求

材料名称

液体合成部

L-AV 全损耗系统用油

工业液体二氧化碳

氨化颊

氯化钠

氯化铵

技术条件

GH536中的一级品

B686中的分析纯

GB 443

GB252中的

#,10.20#

GB 6052中1类一级品

ZB J36007

ZR J36 007

(658中的分析纯

纯度不小于99. 995%

纯度不小于99.995%

5.4耐热钢锻店应进行-次退火处理·常用的退火工艺见附录B(参考件)。5.5热处理

5. 5. 1 装护前的准备

主要用途

修鼠,敏碳其激剂

离子氨碳共源剂

率火,回火冷却介质

萍火、回火冷却介质

氮碳共渗剂

痒火加热介质

萍火加热介质

淤热中除钝化膜

高了渗氮

离子穆氮

5.5.1. 1对于渗氮(氮碳共渗)的排气阀,试样及其「装夹具必须清除油污等污物。5.5.1.2对于局部气体渗氮(氮碳共渗)的排气阀应对非渗面键防渗层或采取其它防渗措施,对于局部离子渗氮(氮碳共渗)排气阀非渗面成装防渗屏蔽件或其它防渗措施。5.5.2装炉

5.5.2.1排气阀原则上应垂直装炉加热。5-5.2.2排气阀必须置于炉膛有效加热区中加热。5.5.2.3材料牌号或技术要求不同的排气阀,不得同一炉次处理。5.5.2.4对于渗氮(氮磁共渗)排气阀要确保渗氮(氮碳共渗)气氛在排气阀渗氟表面充分自出循环。5.5.3预热

5.5.3.1有效厚度较大的排气阀率火加热前应进行预热。5.5.3.2预热方法有:

一次预热700~850r:

HTYKADNIKAca-

CB/T 3648—94

b,两次预热:第--次650左右第二次850左有。5.5.4加热

5.5.4.1根据排气阀材料及技术要求选择加热设备、确定加热温度,常用耐热钢的热处理规范见附录B(参考件)。其它材料的热处理规范按有关技术文件规定按行。5.5.4.2未经机械加工的排气褥毛坏、焊接排气阀及有盲孔的排气阀不应用盐浴加热。5.5.4.3排气阀加热应有足够的保温时间。保温时间应根据加热设备,装炉、排气阀有效厚度等因素确定。

5.5.5冷却

5.5.5.1排气阀空冷时,应散放于干燥处。2淬火(固溶热处理)冷至室激方可进行清洗,并及时回火(人工时效处理)。其时间间隔-一般不5.5.5.2

应超过4 h。

5.5.5.3对于有回火脆性的排气阀钢萍火、高温回火应快速冷却并应再进行低温去应力退火。5.5.5.4排气阀冷却前应开启济火4的循环装置.并将介质调整到要求的温度。5. 5. 6清理

5.5.6.1热处理后需清现的排气阀应根据表面状态和要求,选用适当的消理方法对其及时进行清理。5.5.6.2排气阀热处理后不应用酸洗法清洗。5.5.7梭直

5.5.7.1热处理后变形超差-般可校直,但橡氮(氮碳共渗)后变形超拳不应校直。5.5.7.2校直用静负荷进行,不应局部击或加热5.5.7.3校直后的排气阀应在低于原回火或人.工时效处理蕴度下进行去应力退火·对于需渗氮(氮碳共谚)排气阀应在略高于渗氮(氮碳共渗)温度下进行去应力退火。6试验方法

6.1力学性能试验

6.1.1室温拉伸试验接GB 228进行。6. 1.2洛氏便度试验按 GB 230 进行。6-1.3布氏硬度试验按GB 231进行。6.1-4维氏硬度试验按GB 4340进行。6-1.5冲击试验按GB229进行

6.2 奥氏体晶粒度按GB 6394 进行。6.3渗氮(氮磷共渗)层深度按CB3385进行6.4渗氮(氮碳其渗)层的脆性椒据图纸要求按GB11354进行,但维氏硬度计的压头负荷为49N。7检验规则

7.1制造厂的检验部门按图纸或有关技术文件的规定对排气阀检查验收。需报船检局检验的排气阀:由制造厂中报

7.2检验试样采用同一熔炼炉号的钢材制备,有效厚度与工件相同、随气阀同炉处理。7.3同一炉次热处理的排气阅做为检验的一个批年。7.4每个检验批量做拉伸试验-个,冲击试样三个、硬度、渗煮(氮碳共渗)层深度和脆性按产品有关技术文件规定的数量和部位检验。7.5拉伸试验不合格时.则取效倍试拌对不合格项目进行复检,复检结果如有一项不合格,则该批排气阀不子验收。

7.6冲击值为三个试样冲击值的平均值,但允许其中:个试样的冲步值不低于平均值的70%,若三个4

CB/T 3648 -94

试样的平均值达不到规定值,且其巾只有一个试拌的值低于平均值的70%时,可在同一试块上再制三个冲击试样做补加试整。上述六个试样的平均值达到规定平均值的要求,而低于平均值的试样不超过两个,且其中低于规定平均70%的试样只有一个,则该批排气阀了以验收,7.7检验不合格的排气阀可进行返工,返工后对所有的检验项日重新检验,结果全部达到要求则该批排气阀为合格

7.8返1重复火(周溶热处理)不得超过两次,补充同火(人工时效处理)不算返工。返工

8.1萍火或低温回火后的马氏体耐热钢,返工重复淬火前应进行巡火或高温回火。8.2渗氮(氮碳共海)层深不够或硬度偏低(非因渗氮温度过商引起)时可补渗,硬度偏高也可返工,但处理温度须低\原高温画火(人工时效)温度。9

安全要求

热处理过程中须接JB4406中的规定进行操作。5

YYKAoNhiKAca

CB/T 3648—94

附录A

热处理后应达到的力学性能

(补充件)

常用排气阀热处理后在室温测得的力学性韩应符合表A1中的规定。表Al

力学性能

材料牌号

ACr9Si2

4Cr10Si2Mo

4Ct14Ni14W2Mo

抗拉强度

屈眼强度

≥810

附录B

常用排气阀耐热钢的热处理制度(考件)

儿种常用排气阀耐热钢的热处理制度按表B1的规定。表B1

收缩率

热处理制度

材料牌号

4Cr9Si2

4Cr10Si2Mo

4Cr14Ni14W2Mo

锻后退火温座

850--930

850--930

800~850

硬度HRC

193-286

19- 2--88- 2

择火(固溶热处理)温度

回火(人工时效处理)温度

1020~1040猫冷

010~-1 0.40冷

1 040~1 170水冷

700~750油冷

650油冷

720~~760空冷

750~~800空冷

附加说明:

CB/T 3648—94

本标准由中国船舶.1.业总公可第六O三所提出。本标准由中国船舶工业总公司第七研究院七二五所山口。本标准由中国船舶工业总公司第十二研究所、哈尔滨船舶工程学院,437厂、107」、466厂负责起本标准主要起草人毛馨庆、王桂森、陆金二许伟成、陈思佑、宋伟。KAoNiKAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- CB船舶标准

- CB/T4159-2011 船用法兰柱塞阀

- CB/T4004-2005 J类法兰铸钢2.0MPa截止阀

- CB/Z280-2011 海船艏锚泊设计导则

- CB/T3942-2002 法兰不锈钢截止阀

- CB/T254-1997 船底放泄螺塞

- CB/T4151-2011 船舶坞内移位落墩工艺要求

- CB/T4159-2011 船用法兰柱塞阀

- CB/T3939-2000 水下电连接器

- CB*3061-1987 合金钢卸扣

- CB/T4164-2011 船用组合式放泄阀

- CB/T3919-1999 船用颠倒采水器架

- CBM2056-1982 船用钢质单扇非水密门

- CB1085.1-1989 仪器仪表制造工时定额 有色金属砂型铸造

- CB275-1983 铝质舷窗

- CB/T1243-94 空蚀试验规程

- 行业新闻

网站备案号:湘ICP备2025141790号-2