- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 汽车行业标准(QC) >>

- QC/T 239-2015 商用车辆行车制动器技术要求及台架试验方法

标准号:

QC/T 239-2015

标准名称:

商用车辆行车制动器技术要求及台架试验方法

标准类别:

汽车行业标准(QC)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

5.69 MB

点击下载

标准简介:

QC/T 239-2015.Specifications and bench test methods for commercial vehicle service brake.

1范围

QC/T 239规定了商用车辆行车制动器总成的术语和定义性能要求及台架试验方法。

QC/T 239适用于CB/T 15089规定的M2 .M,和N类车辆用行车制动器总成及摩擦衬片(块)总成。

0类车辆用制动器总成可参照执行。

2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。

GB/T 5620道路车辆汽车和挂车制动名 词术语及其定义

GB/T 15089机动车辆及挂车分类

QC/T556汽车制动器 温 度测量和热电偶安装

3术语和定义

CB/T 5620界定的以及下列术语和定义适用于本标准。

3.1制动周期braking period

在连续制动过程中,从本次制动开始到下一次制动开始所经过的时间。

注:制动周期用秒(s)表示。

3.2制动初温initial braking temperature

开始制动时制动鼓(盘)或摩擦衬片(衬块)的温度。

注:制动初温用摄氏度( C)表示。

3.3平均制动力矩average braking torque

一次制动过程中的有效制动时间内,制动力矩与制动时间所围成的面积除以有效制动时间所得的纵坐标值.见附录An .

部分标准内容:

中华人民共和国汽车行业标准

QC/T239—2015

代替QC/T239—1997,QC/T479—1999商用车辆行车制动器技术要求及台架试验方法

Specifications and bench test methods for commercial vehicle service brake2015-04-30发布

2015-10-01实施

中华人民共和国工业和信息化部发布

中华人民共和国工业和信息化部公告

2015年第28号

工业和信息化部批准《低温先导式呼吸阀》等876项行业标准(标准编号、名称、主要内容及起始实施日期见附件1),其中机械行业标准286.项、汽车行业标准17项、船舶行业标准19项、航空行业标准5项、化工行业标准24项、冶金行业标准58项、有色金属行业标准146项、稀土行业标准16项石化行业标准7项、轻工行业标准73项、民爆行业标准10项、电子行业77项、通信行业标准138项:批准《中性墨水圆珠笔和笔芯》等2项轻工行业标准修改单(见附件2):批准《铝合金6061光谱单点标准样品》等12项有色金属行业标准样品(标准样品目录及成分含量表见附件3)。行业标准修改单及行业标准样品自发布之日起实施。

以上机械行业标准由机械工业出版社出版,船舶行业标准由中国船舶工业综合技术经济研究院组织出版,航空行业标准由中国航空综合技术研究所组织出版,化工行业产品标准由化工出版社出版治金行业标准由治金工业出版社出版,有色金属、稀土行业标准由中国标准出版社出版,石化行业标准由中国石化出版社出版,轻工行业标准由中国轻工业出版社出版,化工及有色金属工程建设行业标准、汽车行业标准由中国计划出版社出版,民爆行业标准由中国兵器工业标准化研究所组织出版,电子行业标准由工业和信息化部电子工业标准化研究院组织出版,通信行业标准由人民邮电出版社出版,通信工程建设行业标准由北京邮电大学出版社出版。附件:17项汽车行业标准编号、标准名称和起始实施日期。中华人民共和国工业和信息化部二〇一五年四月三十日

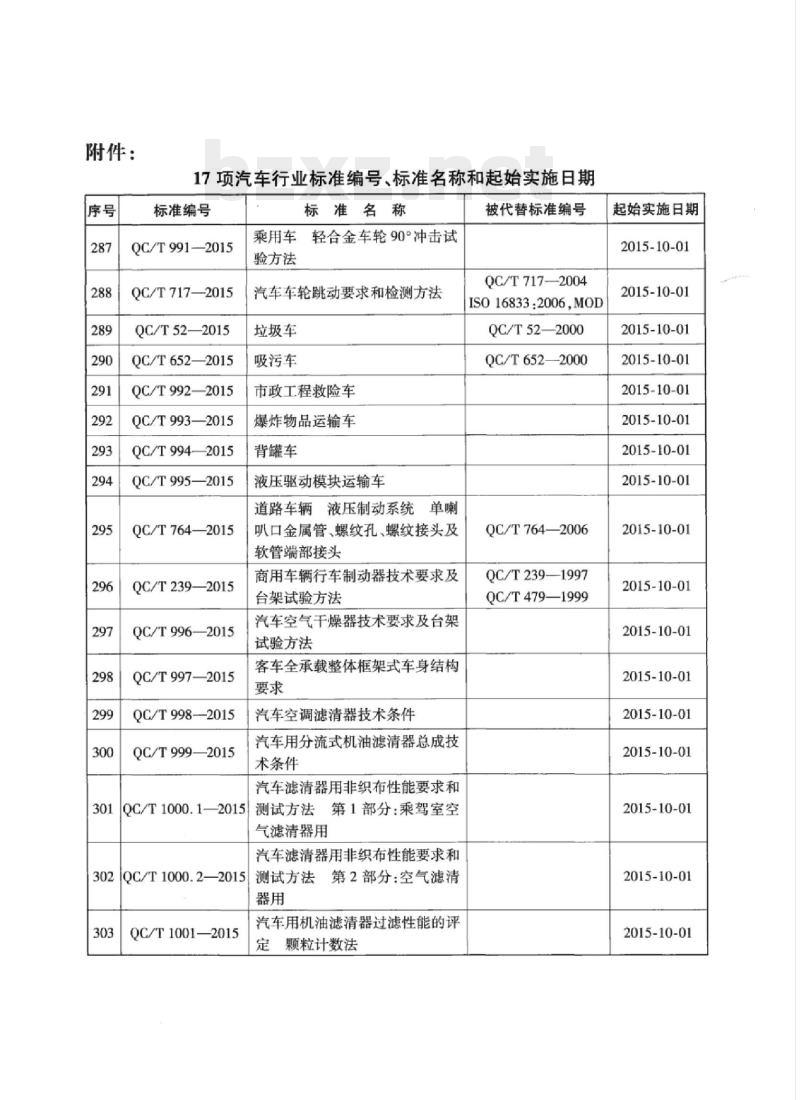

附件:

17项汽车行业标准编号、标准名称和起始实施日期标准编号

QC/T991—2015

QC/T7172015

QC/T52—2015

QC/T652—2015

QC/T992—2015

QC/T993—2015

QC/T994—2015

QC/T995—2015

QC/T764—2015

QC/T239—2015

QC/T996—2015

QC/T997—2015

QC/T998-2015

QC/T999—2015

标准名称

乘用车轻合金车轮90°冲击试

验方法

汽车车轮跳动要求和检测方法

垃圾车

吸污车

市政工程救险车

爆炸物品运输车

背罐车

液压驱动模块运输车

道路车辆液压制动系统单喇

叭口金属管、螺纹孔、螺纹接头及软管端部接头

商用车辆行车制动器技术要求及台架试验方法

汽车空气干燥器技术要求及台架试验方法

客车全承载整体框架式车身结构要求

汽车空调滤清器技术条件

汽车用分流式机油滤清器总成技术条件

汽车滤清器用非织布性能要求和3019

QC/T1000.1—2015测试方法第1部分:乘驾室空气滤清器用

汽车滤清器用非织布性能要求和302QC/T1000.2—2015测试方法第2部分:空气滤清器用

QC/T1001—2015

汽车用机油滤清器过滤性能的评定

颗粒计数法

被代替标准编号

QC/T717—2004

ISO16833:2006,MOD

QC/T52—2000

QC/T652—2000

QC/T764—2006

QC/T239—1997

QC/T479—1999

起始实施日期

2015-10-01

2015-10-01

2015-10-01

2015-10-01

2015-10-01

2015-10-01

2015-10-01

2015-10-01

2015-10-01

2015-10-01

2015-10-01

2015-10-01

2015-10-01

2015-10-01

2015-10-01

2015-10-01

2015-10-01

HiiKAoNiKAca

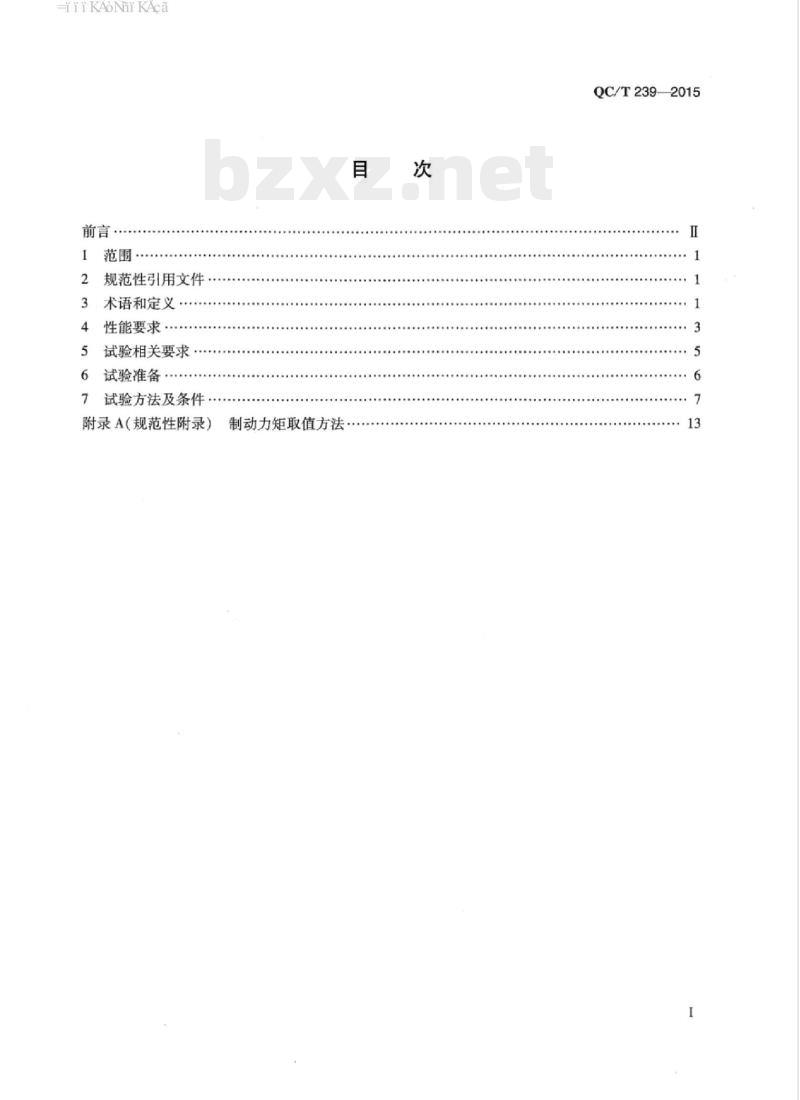

前言·

规范性引用文件

术语和定义

性能要求

5试验相关要求

试验准备

试验方法及条件

附录A(规范性附录)

制动力矩取值方法

QC/T239—2015

iikAoNnikAca

QC/T239—2015

本标准按照GB/T1.1一2009《标准化工作导则第1部分:标准的结构和编写》给出的规则起草。

本标准代替QC/T239—1997《客车、货车制动器性能要求》和QC/T479--1999《客车、货车制动器台架试验方法》。本标准整合了QC/T239--1997和QC/T479—1999的全部内容,与QC/T239-1997和QC/T479—1999相比,主要变化如下:车辆分类采用GB/T15089(见第1章);补充了部分术语及定义(见3.7和3.12);修改了效能试验的性能要求(见4.1.1、4.1.3、4.1.5和4.1.8,1997版的5.2、5.4和5.7);-增加了效能试验中制动力矩稳定性的评价要求(见4.1.1、4.1.3、4.1.5和4.1.8);-增加了衰退试验中对制动效能上限的限值要求(见4.1.4.1和4.1.6.1);-增加了衰退试验中高温制动效能的要求(见4.1.4.2和4.1.6.2);增加了磨损试验后的制动效能要求(见4.2.2和7.2.5);修改了试验惯量的计算方法(见6.3,1999年版的7.1.6);-增加了磨合前检查(见7.1.1);-增加了磨合前的效能试验(第一次效能试验)(见7.1.2);-增加了常温效能试验(见7.1.4和7.1.13);修改了效能试验中的制动初速度(见7.1.5、7.1.9和7.1.14,1999年版的7.2.2.1、7.2.4.1和7.2.7.1);

修改了第一次衰退恢复试验中的试验条件(见7.1.7.1999年版的7.2.3):修改了第二次衰退试验中液压制动器的试验条件(见7.1.11,1999年版的7.2.5.1);修改了第二次衰退试验中变通试验方法的试验条件(见7.1.11.7,1999年版的7.2.5.1g);修改了磨损试验中的试验条件(见7.2,1999版的7.2.8.1);一修改了制动力矩取值方法(见附录A,1999年版的图1)。本标准的附录A为规范性附录。

本标准由全国汽车标准化技术委员会(SAC/TC114)提出并归口。本标准主要起草单位:中国第一汽车股份有限公司技术中心、中国汽车工程研究院有限公司、浙江亚太机电股份有限公司。

本标准主要起草人:林大海、王敏、梅宗信、黄国兴。本标准所代替标准的历次版本发布情况为:JB2805—1979和JB3935—1985;

GB/T12780—1991

-QC/T2391997和QC/T479—1999。I

iiKAoNiKAca

1范围

QC/T239—2015

商用车辆行车制动器技术要求及台架试验方法本标准规定了商用车辆行车制动器总成的术语和定义、性能要求及台架试验方法。本标准适用于CB/T15089规定的M2、M,和N类车辆用行车制动器总成及摩擦衬片(块)总成。0类车辆用制动器总成可参照执行。2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。GB/T5620道路车辆汽车和挂车制动名词术语及其定义GB/T15089机动车辆及挂车分类

QC/T556汽车制动器温度测量和热电偶安装3术语和定义

GB/T5620界定的以及下列术语和定义适用于本标准。3.1

制动周期brakingperiod

在连续制动过程中,从本次制动开始到下一次制动开始所经过的时间。注:制动周期用秒(s)表示。

制动初温initialbrakingtemperature开始制动时制动鼓(盘)或摩擦衬片(衬块)的温度。注:制动初温用摄氏度(℃)表示。3.3

平均制动力矩

average brakingtorque

一次制动过程中的有效制动时间内,制动力矩与制动时间所围成的面积除以有效制动时间所得的纵坐标值,见附录A。

注:平均制动力矩用牛顿米(N·m)表示。3.4

imaximumbrakingtorque

最大制动力矩

一次制动过程中的有效制动时间内,制动力矩随制动时间变化的曲线上纵坐标的最大值,参见附录A中的Mmaxo

注:最大制动力矩用牛顿米(N·m)表示。1

iiKAoNniKAca

QC/T2392015

最小制动力矩minimumbrakingtorque一次制动过程中的有效制动时间内,制动力矩随制动时间变化的曲线上纵坐标的最小值,参见附录A中的Mmin

注:制动力矩用牛顿米(N·m)表示。3.6

平均制动管路压力averagebrakingpressure一次制动过程中的有效制动时间内,制动管路压力与制动时间所围成的面积除以有效制动时间、所得的纵坐标值,参见附录A。注:平均制动管路压力用兆帕(MPa)表示。3.7

单位平均制动力矩averagebrakingtorqueoveraveragebrkaingpressure一次制动过程中的平均制动力矩与平均制动管路压力之比。3.8

制动最高温度brakingfinaltemperature一次制动过程中或制动结束后,制动鼓(盘)或摩擦衬片(衬块)所达到的最高温度。注:制动最高温度用摄氏度(℃)表示。3.9

衰退率faderate

衰退试验中,制动力矩下降和升高的程度,用百分数计,按(1)式和(2)式计算。(Mm/Pm)-(Mmin/Prmm)

(Mm/PFl)

Famin =

式中:

Famax、Famin

衰退率,%:

(Mg/P)-(Mrmar/PFmax

(M/P)

×100%

Mm一衰退试验中,第一次制动时的平均制动力矩值,N·m;Pm—一衰退试验中,第一次制动时的平均制动管路压力值,MPa;Mfmin

矩值,Nm;

衰退试验中,除第一次制动外的单位平均制动力矩最小一次制动所对应的平均制动力衰退试验中,与Mrm所对应的平均制动管路压力值,MPa;衰退试验中,单位平均制动力矩大于第一次制动中的最大一次制动所对应的平均制动力矩值,N·m;

衰退试验中,与Mrmax所对应的平均制动管路压力值,MPa;注:当所有制动的单位平均制动力矩值均小于第一次制动时,不计算F值。3.10

恢复差率

recoverrate

iikAoNnikAca

QC/T239-2015

恢复试验中,最后一次制动时的制动力矩相对基准试验升高或降低的程度,用百分数计,按(3)式计算。

(Mg/Pg) -(Mend/Pend)

(Mg/P)

式中:

恢复差率,%:

三次基准试验中的平均制动力矩的算术平均值,N·m;三次基准试验中的平均制动管路压力的算术平均值,MPa;恢复试验中,最后一次制动时的平均制动力矩值,N·m;Pena

恢复试验中,最后一次制动时的平均制动管路压力值,MPa。3.11

速度稳定性stabilityforspeed

效能试验中,不同制动初速度的制动力矩相对评价基准的差值,以百分数计,按(4)式计算。Ve

式中:

Vs效能试验中,制动初速度mkm/h相对制动初速度nkm/h的速度稳定性,%;(3)

M.效能试验中,在规定制动管路压力下,制动初速度为nkm/h时的平均制动力矩,N·m;M.

-效能试验中,在规定制动管路压力下,制动初速度为mkm/h时的平均制动力矩,N·m。3.12

制动力矩稳定系数stabilityforbrakingtorque效能试验中,在同一次制动过程中,最小制动力矩与最大制动力矩之比,按(5)式计算。K=Mmin/Mmar

式中:

K-制动力矩稳定系数;

Mmx—同一次制动过程中的最大制动力矩值,N·m;M

同一次制动过程中的最小制动力矩值,N·m。恒定输人方式invariableinputmode在一次制动过程中,使输人管路压力始终保持不变的控制方式。3.14

恒定输出方式invariableoutputmode在一次制动过程中,使被试制动器输出的制动力矩始终保持不变的控制方式。4性能要求

4.1制动器性能试验

4.1.1第一次效能试验。

iiKAoNni KAca

QC/T239—2015

4.1.1.1按7.1.2试验,当制动初速度为60km/h(对N,类车辆应为80km/h)时,其样品在规定制动管路压力下的平均制动力矩值不应低于设计下限值的80%,当无设计下限值要求时,不应低于设计值的72%或由供需双方协商:制动力矩稳定系数不应低于0.70。4.1.1.2制动初速度30km/h相对60km/h(对N,类车辆应为制动初速度50km/h相对80km/h)的速度稳定性的绝对值不应大于10%,制动力矩稳定系数不应低于0.75。4.1.2第一次常温效能试验。

按7.1.4试验,其样品在规定制动管路压力下的平均制动力矩值,不应低于第二次效能试验中对应制动初速度相同制动管路压力下的平均制动力矩值的75%。4.1.3第二次效能试验。

4.1.3.1按7.1.5试验,当制动初速度为60km/h(对N,类车辆应为80km/h)时,其样品在规定制动管路压力下的平均制动力矩值应位于设计上、下限值范围内,当无设计上、下限值要求时,应位于设计值的90%~120%范围内。其制动力矩稳定系数不应低于0.80。4.1.3.2其他制动初速度相对60km/h(对N,类车辆应为80km/h)制动初速度的速度稳定性及制动力矩稳定系数应满足表1的要求。表1速度稳定性和制动力矩稳定系数要求制动初速度,km/h

30(N类车辆为50)

80%Vmx

注:V为厂定最高设计车速。

速度稳定性,%

10≤V≤10

-10≤V≤15

制动力矩稳定系数

4.1.3.3各制动初速度下的平均制动力矩随制动管路压力变化的趋势应平稳,不应出现突变现象。4.1.4第一次衰退恢复试验。

4.1.4.1按7.1.7试验,其样品的衰退率应在-20%~40%范围内,恢复差率的绝对值不应大于20%。

4.1.4.2热制动效能试验的平均制动力矩值不应低于第二次效能试验中同等条件的60%。4.1.4.3试验结束后,制动器应工作正常,不应产生明显的拖滞现象。4.1.5第三次效能试验。

同4.1.3。

4.1.6第二次衰退试验。

4.1.6.1按7.1.11试验,其样品的衰退率应在-20%~60%范围内。4.1.6.2热制动效能试验的平均制动力矩值不应低于第三次效能试验中同等条件的40%。4.1.6.3试验结束后,制动器应工作正常,不应产生明显的拖滞现象;制动鼓或制动盘摩擦表面应无明显的刮伤和裂纹。

4.1.7第二次常温效能试验。

样品在规定制动管路压力下的平均制动力矩值不应低于第四次效能试验中相同制动管路压力下平均制动力矩值的75%。

iiKAoNiKAca

4.1.8第四次效能试验。

同4.1.3。

4.1.9制动噪声要求。

QC/T239—2015

在7.1试验过程中,按5.2.4进行测量时,M,、M,和N,类车辆用样品的制动噪声应小于80dB(A),其他类车辆用样品的制动噪声应小于85dB(A)。4.1.10试后样品要求

在完成7.1试验后,制动器应工作正常,并应满足下列要求:制动鼓或制动盘工作表面应无明显的刮痕;a)

制动底板或制动应无影响制动性能的变形:摩擦衬片(衬块)表面应完整,不应出现明显的缺边、凸泡、凹坑、剥落、龟裂、刮痕、烧焦等c

缺陷,允许有轻微裂纹;

摩擦衬片(衬块)与制动蹄铁(背板)应无分离现象:d

e)制动轮缸或制动钳应无渗漏现象。4.2制动器磨损试验

4.2.1磨损量要求。

4.2.1.1制动器摩擦衬片(衬块)和制动鼓(盘)磨损量要求由供需双方协商。4.2.1.2全部磨损试验结束后,摩擦衬片(衬块)和制动鼓(盘)应满足下列要求:制动鼓或制动盘工作表面应无明显的刮痕;a)

摩擦衬片(衬块)表面应完整,不应出现明显的缺边、凸泡、凹坑、剥落、龟裂等缺陷;c)

摩擦衬片(衬块)与蹄铁(背板)应无分离现象;d)

摩擦衬片(衬块)表面不应出现贯通整个摩擦表面的裂纹。4.2.2制动效能检查。

与磨损试验前相比,其规定制动管路压力下的平均制动力矩变化量不应超过±15%。5试验相关要求

5.1试验设备要求

5.1.1试验设备为惯性式制动器试验台(单、双轮均可),其性能指标应满足本标准各项试验要求。5.1.2试验设备的制动管路压力供给系统应满足各种制动工况对制动管路压力的要求,并保持稳定。制动管路压力升、降压速率应满足下列要求:a)气压制动器为(1.5±0.3)MPa/s;液压制动器为(25±5)MPa/s。

5.1.3试验设备的制动器冷却系统应使被试制动器处的风速达到11m/s,且覆盖整个制动器总成。5.1.4制动管路压力、制动力矩和试验台主轴转速的控制误差不应大于±3%。转动惯量(包括试验台旋转部分的惯量)的相对误差不应大于±5%。5.1.5试验设备应能连续记录下列参数,且测量误差应满足下列要求:制动输出力矩为±1.5%;

b)制动管路压力为±1.5%;

QC/T239—2015

试验台主轴转速为±1.5%;

制动时间为±0.01s;此内容来自标准下载网

制动鼓(盘)摩擦衬片(衬块)温度,当温度低于300℃时为±3℃,当温度高于300℃时为e)

±1%。

5.1.6测量制动鼓(盘)、摩擦衬片(衬块)温度的装置和热电偶应符合QC/T556中的有关规定。5.1.7指示各参数的仪器或仪表,其精度等级不应低于2.5级。5.2其他要求

所有试验车速均圆整到5的整数倍。5.2.2除衰退试验和另有规定外,试验冷却风速为11m/s,冷却空气的温度为室温。5.2.3除另有规定外,所有试验的制动终速度均为零。5.2.4制动噪声测量时,应将声级计的拾音头置于被试制动器的旋转平面内距制动器旋转轴线正上方500mm处,拾音头应装在护风球内。5.2.5所有按减速度控制进行的试验,应按(13)式将制动减速度转化成试验台的制动力矩控制值。

5.2.6制动鼓安装后的径向跳动量(在制动鼓摩擦表面宽度方向的中部测量)不应大于0.25mm,制动盘安装后摩擦面的轴向跳动量(在制动盘有效摩擦半径处测量)不应大于0.2mm。6试验准备

6.1按QC/T556中的有关规定安装热电偶。6.2试验台主轴转速按(6)式进行换算。n=2.65V/r

式中:

试验台主轴转速,r/min;

V——试验车速,km/h;

车轮滚动半径,m。

6.3试验转动惯量按(7)式进行计算。I=Gr

式中:

转动惯量计算值,kgm;

G一将汽车最大设计总质量按制动力分配比设计值分配给被试制动器所对应车轮承受的那部分质量;当同一制动器用于不同车型时,取最大值,kg。示例1:

二轴车辆:

一前轴制动器的G按(8)式进行计算:G=BG /[2(1+β))

一后轴制动器的G按(9)式进行计算:G=G/[2(1 +β)]

式中:

β—前后制动力分配比设计值:G.—汽车满载总质量,kg。

QC/T239—2015

注:对安装感载比例阀等β不为定值的车辆,取汽车满载状态下,以3.0m/s2进行制动时的计算值。示例2:

三轴车辆:

一前轴制动器的G.按(10)式进行计算:Gm=βB,G/[2(β+β+β,B))

一中轴制动器的G按(11)式进行计算:Gm=βG/[2(B+B2+BB))

一后轴制动器的G.按(12)式进行计算:Gm=B,G/[2(β,+B2+ββ)J

式中:

β——前、中轴制动力分配比设计值;β2—前、后轴制动力分配比设计值。6.4试验要求的制动减速度按(13)式换算成试验台的制动力矩控制值。M。=J./r.

式中:

J。—试验要求的制动减速度,m/s;M试验台制动力矩控制值,N·m。7试验方法及条件

7.1制动器性能试验

7.1.1磨合前检查。

7.1.1.1制动初速度为30km/h。

7.1.1.2平均制动减速度为3m/s2(10)

(13)

7.1.1.3制动初温(指摩擦衬片(衬块)上的温度,以下同)不应大于100℃,但制动周期不应小于30s。

7.1.1.4制动次数为10次。

7.1.2第一次效能试验。

7.1.2.1制动初温为(80±2)℃。7.1.2.2

2N,类车辆的制动初速度为50km/h、80km/h,其他类车辆的制动初速度为30km/h、60km/h。

7.1.2.3在规定的制动管路压力范围内取不应少于5个点进行试验,各试验点间的间隔尽量相等,制动管路压力最大增量不应高于0.2MPa(气压制动器)或2MPa(液压制动器),各制动初速度所对应的每种制动管路压力各做一次试验。7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- QC汽车标准

- QC/T519-1999 汽车分电器用断电器技术条件

- QC/T26-92汽 用分电器安装尺寸

- QC/T739-2005 油田专用车辆通用技术条件

- QC/T696-2011 汽车底盘集中润滑供油系统

- QC/T940-2013 展示车

- QC/T696-2011 汽车底盘集中润滑供油系统

- QC/T19-92 汽车用分电器技术条件

- QC/T849-2011 舞台车

- QC/T925-2013 超级电容电动城市客车 定型试验规程

- QC/T76.8-93矿 自卸汽车试验方法行驶平顺性试验

- QC/T596-1999 汽车、摩托车用电压表

- QC/T220-1996 汽车用易熔线

- QC/T797-2008 汽车塑料件、橡胶件和热塑性弹性体件的材料标识和标记

- QC/T782-2007 自卸汽车密闭式顶盖 技术条件

- QC/T258-2013 汽车车轮螺母座强度试验

- 行业新闻

网站备案号:湘ICP备2025141790号-2