- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 汽车行业标准(QC) >>

- QC/T 1092-2018 商用车15°深槽钢制车轮静态刚度试验方法

标准号:

QC/T 1092-2018

标准名称:

商用车15°深槽钢制车轮静态刚度试验方法

标准类别:

汽车行业标准(QC)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

4.78 MB

点击下载

标准简介:

QC/T 1092-2018.Static stiffness test methods for 15° drop center commercial vehicle steel wheels.

1范围

1.1QC/T 1092规定了商用车钢制车轮轮辋的静态刚度试验方法的术语和定义、试验样品、试验装置试验方法和试验判定。

1.2QC/T 1092适用于商用车 15°深槽钢制车轮。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2933充气轮胎用车轮和轮辋的术语、规格代号和标志

GB/T 31961载货汽车和客车轮辋规格系列

GB/T 2977载重汽车轮胎规格、尺寸、气压与负荷

GB/T 1796.4轮胎气门嘴第4 部分:压紧式无内胎气门嘴

3术语和定义

GB/T 2933界定的以及下列术语和定义适用于本标准。

3.1车轮静态刚度wheel static stiffness

车轮的轮辋轮缘和胎圈座在加压后静止条件下所承受变形的能力。

3.2车轮轮胎总成wheel tire assembly

由车轮、轮胎和气]嘴组装成的合件。

4试验样品

4.1 试验车轮应是全新车轮,每个车轮只能做1次试验。

4.2试验车轮的轮缘宽度应为产品图要求的最小值或GB/T 31961规定的最小值。

4.3试验车轮应有 2个气门嘴孔,且位置相差180°。

5试验装置

图1是典型的试验装置示意图,主要由充气装置、压力表、充气管路和安全防护装置组成。主要要求如下:

a)充气装置:充气能力为3 000kPa;

部分标准内容:

中华人民共和国汽车行业标准

QC/T1092—2018

商用车15°深槽钢制车轮静态

刚度试验方法

Static stiffness test methods for 15o drop center commercial vehicle steel wheels2018-04-30发布

2018-09-01实施

中华人民共和国工业和信息化部中华人民共和国工业和信息化部公告

2018年第23号

工业和信息化部批准《医用胶片打印机》等594项行业标准(标准编号、名称、主要内容及实施日期见附件),其中化工行业标准33项、石化行业标准10项、冶金行业标准11项、有色金属行业标准69项,建材行业标准47项、黄金行业标准1项、机械行业标准247项、汽车行业标准8项、航空行业标准1项、船舶行业标准7项、轻工行业标准66项、纺织行业标准48项、包装行业标准4项、民爆行业标准6项、电子行业标准24项、通信行业标准12项;批准《水泵综合性能试验台校准规范》等63项行业计量技术规范,其中机械行业计量技术规范19项,石化行业计量技术规范6项,纺织行业计量技术规范9项,通信行业计量技术规范13项,电子行业计量技术规范16项,现予公布。

以上化工行业产品标准由化工出版社出版,化工行业工程建设、汽车行业标准由科学技术文献出版社出版,石化行业标准由中国石化出版社出版,冶金、有色金属行业标准由治金工业出版社出版,黄金、纺织及包装行业标准由中国标准出版社出版,建材行业标准由建材工业出版社出版,机械行业标准由机械工业出版社出版,轻工行业标准由中国轻工业出版社出版,航空行业标准由中国航空综合技术研究所组织出版,船舶行业标准由中国船舶工业综合技术研究所组织出版,民爆行业标准由中国兵器工业标准化研究所组织出版,电子行业标准由中国电子技术标准化研究院组织出版,通信行业标准由人民邮电出版社出版。

以上机械行业计量技术规范由机械工业出版社出版,石化、纺织行业计量技术规范由中国质检出版社出版,通信行业计量技术规范由中国信息通信研究院组织出版,电子行业计量技术规范由中国电子技术标准化研究院组织出版。

附件:8项汽车行业标准编号、标准名称和实施日期中华人民共和国工业和信息化部二〇一八年四月三十日

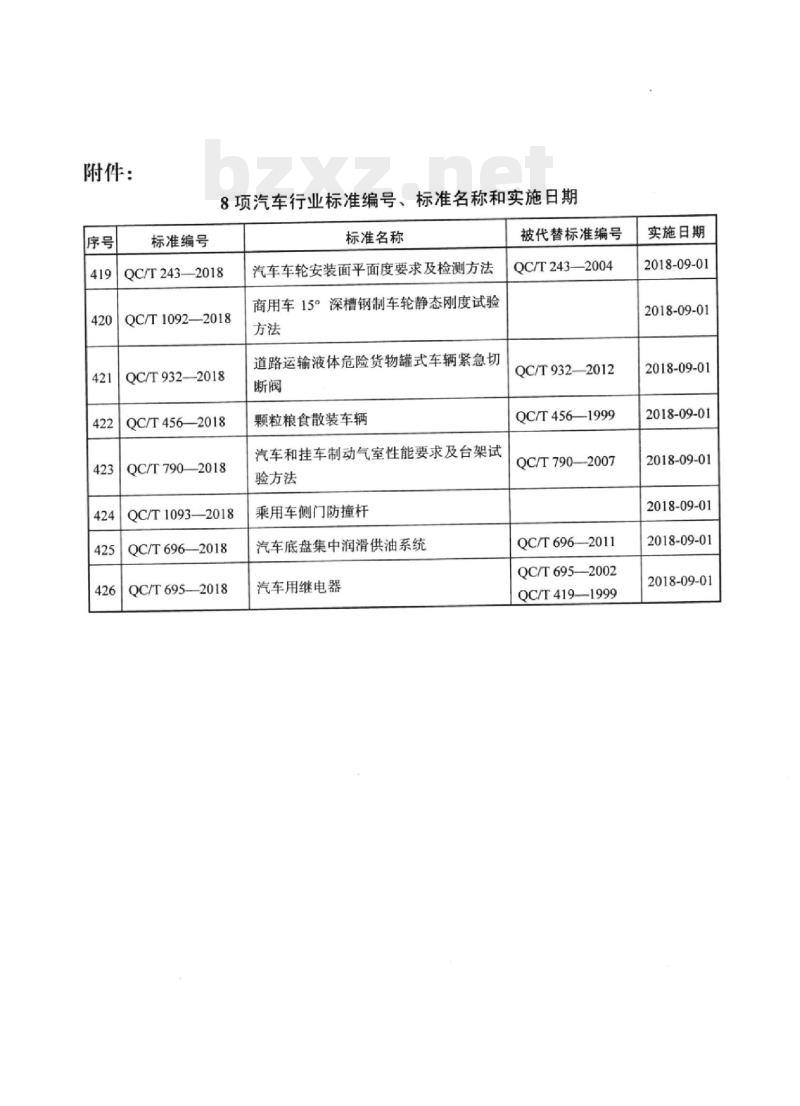

附件:

标准编号

8项汽车行业标准编号、标准名称和实施日期标准名称

QC/T243——2018

QC/T1092—2018

QC/T932—2018

QC/T456—2018

QC/T790—2018

QC/T1093—2018

QC/T696—2018

QC/T695—2018

汽车车轮安装面平面度要求及检测方法商用车15°深槽钢制车轮静态刚度试验方法

道路运输液体危险货物罐式车辆紧急切断阀

颗粒粮食散装车辆

汽车和挂车制动气室性能要求及台架试验方法

乘用车侧门防撞杆

汽车底盘集中润滑供油系统

汽车用继电器

被代替标准编号

QC/T243—2004

QC/T932—2012

QC/T456—1999

QC/T790—2007

QC/T696—2011

QC/T695—2002

QC/T419—1999

实施日期

2018-09-01

2018-09-01

2018-09-01

2018-09-01

2018-09-01

2018-09-01

2018-09-01

2018-09-01

2规范性引用文件

3术语和定义·

试验样品

5试验装置.

6试验方法

试验判定·

编制说明

QC/T1092—2018

*.......... II

QC/T1092—2018

本标准按GB/T1.1一2009《标准化工作导则第1部分:标准的结构和编写》给出的规则起草。本标准参考了欧洲车轮制造商协会EUWAES3.22:2003卡车15°深槽钢制车轮的静态刚度(Staticstiffnessof15°dropcentretrucksteelwheels)。本标准不涉及专利。

本标准由全国汽车标准化技术委员会(SAC/TC114)提出并归口。本标准起草单位:兴民智通(集团)股份有限公司、麦孚威车轮制造(中国)有限公司、中汽协车轮质量监督检验中心有限公司。本标准主要起草人:梁志善、陈云经、宋志俭、姜二、赵恩生、徐再令。本标准为首次发布。

1范围

商用车15°深槽钢制车轮静态刚度试验方法QC/T1092—2018

1.1本标准规定了商用车钢制车轮轮辋的静态刚度试验方法的术语和定义、试验样品、试验装置、试验方法和试验判定。

1.2本标准适用于商用车15°深槽钢制车轮。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T2933

GB/T31961

GB/T2977

GB/T1796.4

3术语和定义

充气轮胎用车轮和轮辋的术语、规格代号和标志载货汽车和客车轮辋规格系列

载重汽车轮胎规格、尺寸、气压与负荷轮胎气门嘴第4部分:压紧式无内胎气门嘴GB/T2933界定的以及下列术语和定义适用于本标准。3.1

车轮静态刚度

Ewheel static stiffness

车轮的轮辋轮缘和胎圈座在加压后静止条件下所承受变形的能力。3.2

车轮轮胎总成wheel-tireassembly由车轮、轮胎和气门嘴组装成的合件。4试验样品

4.1试验车轮应是全新车轮,每个车轮只能做1次试验。4.2试验车轮的轮缘宽度应为产品图要求的最小值或GB/T31961规定的最小值。4.3试验车轮应有2个气门嘴孔,且位置相差180°。5试验装置

图1是典型的试验装置示意图,主要由充气装置、压力表、充气管路和安全防护装置组成。主要要求如下:

a)充气装置:充气能力为3000kPa;b)压力表:量程为0~10000kPa,精度等级为0.5;c)充气管路:应为耐压管,耐压5000kPa以上等级;d)安全防护装置:应确保爆胎时,车轮轮胎总成不会脱出伤及人和物。1

QC/T1092—2018

6试验方法

6.1安装气门嘴

安全防护装置

压力表

充气管路

车轮轮胎总成

图1商用车15°深槽钢制车轮静态刚度试验装置示意图充气装置

6.1.1气门嘴型号应符合GB/T1796.4的规定。6.1.2将气门嘴安装到试验车轮上,按GB/T1796.4规定的拧紧力矩紧气门嘴。6.2安装轮胎

6.2.1轮胎应根据GB/T2977的规定选用,为主机厂指定或与试验车轮载荷相匹配的轮胎。6.2.2将轮胎安装到试验车轮上。6.2.3将车轮轮胎总成放入安全装置内。6.2.4给轮胎充以适量气压,使轮胎胎圈部位与车轮轮辋胎圈座充分贴合。6.3轮胎充水

将车轮轮胎总成移动至安全装置外靠近水源处,平放于地面,气门嘴朝上。6.3.1

6.3.2卸掉2只气门嘴的气门芯,并将其中1只气门嘴接上水管。6.3.3给轮胎充水,当未接水管的气门嘴有水溢出时,重新装上气门嘴的气门芯。6.4轮胎充气

6.4.1将车轮轮胎总成放人安全防护装置内。6.4.2给车轮轮胎总成充气,使用压力表监测充气压力,升压速度不超过300kPa/min,当轮胎气压达到主机厂指定或GB/T2977中规定的与试验车轮载荷相匹配的轮胎气压的2.4倍时,停止充气。6.4.3监测当前气压3min。

7试验判定

出现下列情况之一,应判定该试验车轮失效:a)当轮胎气压达到2.4倍充气压力时,轮胎脱胎:b)当轮胎气压达到2.4倍充气压力时,3min之内轮胎气压降低200kPa以上。2

QC/T1092—2018《商用车15°深槽钢制车轮静态刚度试验方法》编制说明QC/T1092一2018《商用车15°深槽钢制车轮静态刚度试验方法》编制说明

1工作简况

1.1任务来源

本标准是根据“十二五”汽车车轮行业标准体系的要求,在全国汽车标准化技术委员会车轮分技术委员会(以下简称分委会)四届三次会议(天津召开)上提出制修订计划。根据《工信部印发2014年第三批汽车行业标准项目计划》,项目批准文号:工信厅科【2014】628号,计划编号:2014-1629T-QC,项目名称为《商用车15°深槽钢制车轮的静态刚度要求及试验方法》,计划下达起草单位:山东兴民钢圈股份有限公司。1.2主要工作过程

2009年11月,在武汉召开的车轮分委会四届四次工作会议上提出由兴民智通(集团)股份有限公司(原山东兴民钢圈股份有限公司)负责《商用车15°深槽钢制车轮的静态刚度要求及试验方法》的立项研究。2011年10月,在长沙召开的标准审查会议上正式确定由兴民智通(集团)股份有限公司(原山东兴民钢圈股份有限公司)、麦孚威车轮制造(中国)有限公司(原济宁世纪车轮制造有限公司)、济宁骏达机械制造有限公司共同负责标准的起草工作。标准制定任务下达后,山东兴民等三家公司成立了标准编制工作组,通过对国内外相关标准的研究,完成了初稿。2012年4月,工作组将标准草案提交在随州召开的标准讨论会进行讨论,会议对标准的主要内容及编写格式提出了5条修改意见,并要求工作组对标准的试验方法及充气压力的合理性进行验证。为了保证15°深槽钢制车轮在商用车使用上的安全性,编制工作组于会后对国内外汽车市场进行了充分调研,通过与国外高端主机厂技术中心的交流,初步确定将试验气压设定为轮胎额定充气压力的倍数,同时进行了为期2年的试验验证。根据验证结果,工作组对标准草案的技术参数和试验方法进行了修改,于2014年形成了讨论稿和编制说明。由于济宁骏达机械制造有限公司机构发生变化,编制小组变更为兴民智通(集团)股份有限公司(原山东兴民钢圈股份有限公司)、麦孚威车轮制造(中国)有限公司(原济宁世纪车轮制造有限公司)、中汽协车轮质量监督检验中心有限公司。2014年9月,在常州召开的标准审查会议上,各位委员对标准讨论稿提出了7项修改意见,因标准中只涉及静态刚度的试验方法,未对静态刚度指标进行规定,因此建议将标准名称修改为《商用车15°深槽钢制车轮静态刚度试验方法》。工作组于会后对草稿进行了修改并加以完善,提交五届二次工作会议讨论,会上部分委员提出,目前的试验情况未包含轻量化车轮产品,需要增加轻量化车轮的试验验证。编制小组于会后分别对兴民、一汽、东风的轻量化车轮进行试验,最终确定,将试验压力设定为轮胎额定压力的2.4倍符合实际使用情况,并重新修改讨论稿,形成征求意见稿和编制说明,于2016年4月提交全国汽车标准化委员会公开征集意见,收到郑州宇通、东风柳汽、南京依维柯3家整车厂反馈的5条意见,其中采纳1条。经修改完善形成送审稿,提交2016年11月23日在重庆召开的标准审查会上审查。各位委员对标准送审稿逐条进QC/T1092一2018《商用车15°深槽钢制车轮静态刚度试验方法》编制说明行了审查,提出了6条修改意见,审查过程中未发生原则性的分歧,标准起草小组于会后对标准送审稿进一步修改、完善,形成报批稿。1.3工作组成员及所做的工作

本标准主要由兴民智通(集团)股份有限公司(原山东兴民钢圈股份有限公司)负责起草,麦孚威车轮制造(中国)有限公司(原济宁世纪车轮制造有限公司)、中汽协车轮质量监督检验中心有限公司参与起草。主要起草人员及所做的工作如下:梁志善:负责标准编写的全面工作;陈云经:负责国内外标准的收集、翻译及市场调研;宋志俭:负责试验方法的验证及标准正文的编写;姜二:负责标准正文及编制说明的编写:赵恩生:负责试验数据的验证;徐再令:负责标准正文及编制说明的编写。2标准编制原则和主要内容

2.1标准编制原则

本标准的编制严格遵循GB/T1.1一2009《标准化工作导则第1部分:标准的结构和编写》的规定和要求,标准框架、结构和内容等方面符合要求。本标准在制订过程中,参考了欧洲车轮制造商协会ES3.22:2003《卡车15°深槽钢制车轮的静态刚度》,并对标准中卡车15°深槽钢制车轮轮辆静态刚度试验方法反复进行论证,提出了适合我国的商用车15°深槽钢制车轮轮辋静态刚度试验方法。2.2主要内容

2.2.1适用范围

本标准规定了商用车钢制车轮轮辑的静态刚度试验方法,适用于商用车15°深槽钢制车轮2.2.2试验设备

试验设备主要由充气装置、压力表、管路和安全防护装置组成。2.2.3试验方法

目前国外普遍采用的轮缘刚度试验方法有两种,欧洲采用的是水压加载法,即先往轮胎中注满水,再往轮胎内充气,记录轮胎与轮辋分离时的气压,把该气压值作为评价轮缘刚度的数值。美国采用的试验方法是把车轮立起来,通过压力机对车轮不断施加载荷,输出轮缘变形量与加载载荷之间的关系曲线,并把该曲线作为评价轮缘刚度的标准。本标准采用的试验方法是水压加载法,具体试验方法如下:

1)安装气门嘴:按GB/T1796.4的规定选择合适的气门嘴型号,将气门嘴安装到试验车轮上并拧紧;

2)安装轮胎:按GB/T2977选用试验轮胎,将轮胎安装到试验车轮上,放置到安全装置内,给轮胎充以适量气压,使轮胎胎圈部位与车轮轮辋胎圈座充分贴合;3)车轮轮胎总成充水:将车轮轮胎总成移至安全装置外靠近水源处,平放于地面,气门嘴朝上。卸掉2只气门嘴的气门芯,并将其中1只气门嘴接上水管。给轮胎充水,当未接水管的气门嘴有水流出时,重新装上气门嘴的气门芯:4

QC/T1092—2018《商用车15°深槽钢制车轮静态刚度试验方法》编制说明4)车轮轮胎总成充气:将车轮轮胎总成放人安全防护装置内,给车轮轮胎总成充气,使用压力表监测充气压力,当轮胎气压达到所选轮胎的额定充气压力的2.4倍时,停止充气;5)监测当前气压3min。

3主要验证情况分析

本标准编写时主要参考了欧洲车轮制造商协会ES3.22:2003《卡车15°深槽钢制车轮的静态刚度》,该标准中规定的试验压力为1.8MPa。2012年5月,编制小组与福田欧曼技术中心及国内主要主机厂进行交流,了解到15°深槽钢制车轮在商用车上的使用情况:22.5×9.00系列车轮配装的轮胎为18层级12R22.5子午线轮胎,出厂压力为0.93MPa,重型车超载特别严重,用户实际使用压力维持在1.20MPa~1.40MPa之间,接近出厂压力的1.5倍;17.5×6.75系列的车轮配装的轮胎为14层级9R17.5子午线轮胎,出厂压力为0.83MPa,中型车超载不是特别严重,用户实际使用压力维持在0.8MPa~1.0MPa之间,略大于出厂压力。轮胎出厂压力与GB/T2977标准中规定的轮胎额定压力一致。由于爆胎时气流很大,不安全,因此先在轮胎内灌一部分水,以便吸收能量。2012年6月进行了第一轮试验,试验过程如下:1)样件准备:随机抽取兴民钢圈及麦孚威车轮公司生产的22.5×9.00和17.5×6.75车轮各3件。在原有气门嘴孔的对面再加工1只气门嘴孔,且将轮辋轮缘宽度加工到产品要求的最小值。装配气门嘴型号分别为V3-20-6和V3-20-4,装配轮胎分别为18层级12R22.5子午线轮胎(额定压力0.93MPa)和14层级9R17.5子午线轮胎(额定压力0.83MPa);2)安装气门嘴和轮胎:先将气门嘴安装到车轮上拧紧,再将轮胎安装到车轮上,给轮胎充以适量气压,使轮胎胎圈部位与车轮轮辋胎圈座充分贴合;3)给车轮轮胎总成充水:将车轮轮胎总成平放于地面,气门嘴朝上。卸掉2只气门嘴的气门芯,并将其中1只气门嘴接上水管。给轮胎充水,当未接水管的气门嘴有水流出时,重新装上气门嘴的气门芯;

4)给车轮轮胎总成充气:将车轮轮胎总成放人安全防护装置内,给车轮轮胎总成充气。22.5×9.00车轮轮胎总成快速充气到1.40MPa后,保压3min,以后每增加0.20MPa保压3min,观察充气压力是否下降,直到爆胎气压急速下降为止;17.5×6.75车轮轮胎总成快速充气到1.00MPa后,保压3min以后每增加0.20MPa保压3min,观察充气压力是否下降,直到爆胎或气压急速下降为止。试验结果见表1和表2。

表122.5×9.00车轮试验记录

充气压力

2.30~2.80MPa

(轮胎额定压力的2.47~3.01倍之间)要求

暂停升压3min

暂停升压3min

暂停升压3min

暂停升压3min

暂停升压3min

观察充气压力是否降低

气压稳定

气压稳定

气压稳定

气压稳定

气压稳定

轮胎内水溅出,轮缘变形,轮胎脱落5bzxz.net

QC/T1092—2018《商用车15°深槽钢制车轮静态刚度试验方法》编制说明217.5×6.75车轮试验记录

充气压力

2.10~2.70MPa

(轮胎额定压力的2.53~3.25倍之间)要求

暂停升压3min

暂停升压3min

暂停升压3min

暂停升压3min

暂停升压3min

观察充气压力是否降低

气压稳定

气压稳定

气压稳定

气压稳定

气压稳定

轮胎内水溅出,轮缘变形,轮胎脱落试验结论:当轮胎压力达到轮胎额定充气压力的2.5倍左右时,有爆胎现象。为了确定合理的试验充气压力,2012年10月,进行第2轮试验验证,试验过程与上次试验基本相同。分别选取兴民钢圈、麦孚威车轮、东风车轮及一汽富维公司生产线的22.5×9.00和17.5×6.75车轮各3件,轮辋轮缘宽度不作加工。22.5×9.00车轮装配18层级12R22.5子午线轮胎(额定压力0.93MPa),将22.5×9.00车轮轮胎总成快速充气到1.8MPa后,保压3min,以后每增加0.10MPa保压3min,观察充气压力是否下降,直至气压增加到2.40MPa,保压3min,试验中止;17.5×6.75车轮装配14层级9R17.5子午线轮胎(额定压力0.83MPa),将17.5×6.75车轮轮胎总成快速充气到1.40MPa后,保压3min,以后每增加0.10MPa保压3min,观察充气压力是否下降,直至气压增加到2.10MPa,

保压3min,试验中止。试验结果见表3和表4。322.5×9.00车轮试验记录

充气压力

(轮胎额定压力的2.58倍)

充气压力

(轮胎额定压力的2.53倍)

暂停升压3min

暂停升压3min

暂停升压3min

暂停升压3min

暂停升压3min

暂停升压3min

暂停升压3min

417.5×6.75车轮试验记录

暂停升压3min

暂停升压3min

暂停升压3min

暂停升压3min

暂停升压3min

暂停升压3min

暂停升压3min

观察充气压力是否降低

气压稳定

气压稳定

气压稳定

气压稳定

气压稳定

气压稳定

气压稳定

观察充气压力是否降低

气压稳定

气压稳定

气压稳定

气压稳定

气压稳定

气压稳定

气压稳定

QC/T1092—2018《商用车15°深槽钢制车轮静态刚度试验方法》编制说明试验结论:当轮胎气压小于轮胎额定充气压力的2.50倍时,车轮均未失效。通过2轮试验,编写小组认为当轮胎气压达到与车轮载荷相匹配的轮胎额定充气压力的2.5倍时,轮胎脱落,则应判定车轮不合格。2015年10月在合肥召开的标准审查会上,部分委员单位提出,目前的试验情况未包含轻量化车轮产品,需要增加轻量化车轮的试验验证。2016年3月,进行第3轮试验验证,试验过程与前两次试验基本相同。由兴民钢圈、麦孚威车轮、东风车轮及一汽富维公司生产的22.5×9.00和17.5×6.75车轮各3件。产品为生产线随机抽取,在原有气门嘴孔的对面再加工一个气门嘴孔,且将轮辋轮缘宽度加到产品要求的最小值。22.5×9.00车轮装配18层级11R22.5子午线轮胎,将22.5×9.00车轮轮胎总成快速充气到1.8MPa后,保压3min,以后每增加0.10MPa保压3min,观察充气压力是否下降,直至气压增加到2.40MPa,保压3min,试验中止。有2个车轮轮胎总成在气压达到2.20MPa后(达到轮胎额定气压的2.36倍),气压保持不到3min,轮胎内水溅出,轮缘变形,轮胎脱落,其余车轮轮胎总成在气压达到2.40MPa后,气压保持3min,完好。

17.5×6.75车轮装配14层级9R17.5子午线轮胎,将17.5×6.75车轮轮胎总成快速充气到1.40MPa后,保压3min,以后每增加0.10MPa保压3min,观察充气压力是否下降,直至气压增加到2.00MPa,保压3min,试验中止。有2个车轮轮胎总成在气压达到2.00MPa后(达到轮胎额定气压的2.41倍),气压保持不到3min,轮胎内水溅出,轮缘变形,轮胎脱落,其余车轮轮胎总成在气压达到2.00MPa后,气压保持3min,完好。通过3轮试验,编写小组认为当轮胎气压达到与车轮载荷相匹配的轮胎额定充气压力的2.40倍时,轮胎脱落,则应判定车轮不合格。编写小组根据3轮试验结果,最终将试验轮胎气压设定为与车轮载荷相匹配的轮胎额定充气压力的2.4倍。4标准中涉及专利的情况

本标准不涉及专利和版权问题。5预期达到的社会效益和对产业发展的作用本标准主要是检测车轮轮辋轮缘和胎圈座在加压后静止条件下所承受变形的能力,目的是防止车轮在正常行驶的过程中,车轮轮辋轮缘和胎圈座部位因变形造成轮胎脱落而导致安全事故。6项目与国际标准(国外先进标准)的对比分析情况及采用情况本标准参考了欧洲车轮制造商协会ES3.22:2003《卡车15°深槽钢制车轮的静态刚度》而制定。本标准中的试验方法与ES3.22基本相同。本标准的试验压力比ES3.22规定的更加严格,以适应我国国情。ES3.22规定试验压力为1.8MPa。主要构成是:轮胎的额定最大压力1.0MPa+设备偏差1.0MPa+温度引起的压力增加0.3~0.4MPa+安全储备0.3MPa。本标准规定的试验压力大于2.0MPa,为轮胎额定充气压力的2.4倍。7本标准在车轮标准体系中的位置及与现行相关标准、法律法规的协调性本标准属于汽车行业车轮分体系技术标准。车轮标准体系分为五大类,分别是术语和标志、通用技术条件、尺寸及检测方法、性能要求及试验方法、使用养护要求。本标准在体系中属于第

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- QC汽车标准

- QC/T487-1999 汽车保险杠的位置尺寸

- QC/T413-2002 汽车电气设备基本技术条件

- QC/T29106-2014 汽车电线束技术条件

- QC/T207-1996 汽车用普通气弹簧

- QC/T228.6-1997 摩托车和轻便摩托车操纵拉索 调整螺管

- QC/T29074-1992 汽车标准紧固件质量分等 螺栓、螺柱和螺母

- QC/T797-2008 汽车塑料件、橡胶件和热塑性弹性体件的材料标识和标记

- QC/T518-2007 汽车用螺纹紧固件紧固扭矩

- QC/T64-2013 摩托车和轻便摩托车化油器

- QC/T29049-1992 汽车动力转向油泵质量分等

- 汽车动力转向油罐技术条件

- 焊接叉

- QC/T861-2011 盲孔平头六角铆螺母

- QC/T29114-1993 洒水车技术条件

- QC/T881-2011 塑料用焊接螺柱

- 行业新闻

网站备案号:湘ICP备2025141790号-2