- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 11025-2010 大型核电机组汽轮机用铸钢件 技术条件

标准号:

JB/T 11025-2010

标准名称:

大型核电机组汽轮机用铸钢件 技术条件

标准类别:

机械行业标准(JB)

标准状态:

现行-

发布日期:

2010-02-11 出版语种:

简体中文下载格式:

.rar .pdf下载大小:

10.18 MB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了大型核电机组汽轮机用铸钢件(以下简称铸件,包括装焊附件)的订货要求、制造工艺、技术要求、试验方法与检验规则、验收及质量证明书等。本标准适用于大型核电汽轮机铸钢件的订货、制造、检验和验收。 JB/T 11025-2010 大型核电机组汽轮机用铸钢件 技术条件 JB/T11025-2010

部分标准内容:

ICS77.140.80

备案号:28574—2010

中华人民共和国机械行业标准

JB/T11025—2010

大型核电机组汽轮机用铸钢件

技术条件

Specification of steel castings used for steam turbineof largenucleargenerator units2010-02-11发布

2010-07-01实施

中华人民共和国工业和信息化部发布管理

D:V小

规范性引用文件

订货要求

制造工艺

4.1治炼..

4.2铸造..

4.3热处理、

4.4焊接.

5技术要求..

5.1化学成分,

力学性能.

外观质量..

无损检测,

金相组织,

水压试验

形状与尺寸公差

重量公差.

试验方法与检验规则

化学成分分析..

力学性能试验.

复试和重新热处理

无损检测,

金相组织检验

水压试验

验收及质量证明书

质量证明书

标志、保护、包装和运输

包装和运输,

表1推荐的热处理参数

表2化学成分

表3成品化学成分的允许偏差

表4力学性能

表5允许残留高度

表6铸件粗加工面的尺寸允许偏差目

JB/T11025—2010

本标准由中国机械工业联合会提出。前言

本标准由机械工业大型铸锻件标准化技术委员会归口。本标准起草单位:哈尔滨汽轮机厂有限责任公司。本标准主要起草人:魏双胜、孙福民、才巨臣、韩志双。本标准为首次发布。

JB/T11025—2010

1范围

大型核电机组汽轮机用铸钢件技术条件JB/T11025—2010

本标准规定了大型核电机组汽轮机用铸钢件(以下简称铸件,包括装焊附件)的订货要求、制造工艺、技术要求、试验方法与检验规则、验收及质量证明书等。本标准适用于大型核电机组汽轮机用铸钢件的订货、制造、检验和验收。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T223(所有部分)钢铁及合金化学分析方法GB/T228

金属材料室温拉伸试验方法(GB/T228—2002,eqvISO6892:1998)GB/T229

金属材料夏比摆锤冲击试验方法(GB/T229—2007,ISO148-1:2006,MOD)GB/T231.1

2005,MOD)

GB/T3323

GB/T5677

金属材料布氏硬度试验第1部分:试验方法(GB/T231.1—2009,ISO6506-1:金属熔化焊焊接接头射线照相(GB/T3323—2005,EN1435:1997,MOD)铸钢件射线照相检测(GB/T5677—2007,ISO4993:1987,IDT)GB/T6414—1999铸件尺寸公差与机械加工余量(eqvISO8062:1994)GB/T9443

铸钢件渗透检测(GB/T9443—2007,ISO4987:1992,IDT)GB/T11351-1989铸件重量公差

GB/T13298bzxz.net

GB/T13299

GB/T15056

GB/T20066

1996,IDT)

金属显微组织检验方法

钢的显微组织检验方法

铸造表面粗糙度评定方法

钢和铁化学成分测定用试样的取样和制样方法(GB/T20066—2006,ISO14284:JB/T4058-

—1999

汽轮机清洁度

JB/T9629

汽轮机承压件水压试验技术条件汽轮机铸钢件磁粉探伤及质量分级方法JB/T9630.1

JB/T9630.2汽轮机铸钢件超声波探伤及质量分级方法3订货要求

3.1供方应有完善的质量保证体系,原则上应具有生产过类似材料、相近尺寸的铸件的业绩。3.2供方应编制制造计划和制造过程监控的质量检验计划。如需方要求首件认证,应按供需双方协议执行。3.3需方应在订货合同或技术协议书中说明采用的标准、材料牌号、铸件强度级别、供需双方明确的相应技术要求和检验项目以及本标准要求之外的检验项目。3.4需方要求参加现场检验的项目应在合同中注明。3.5铸件应经热处理及粗加工后交货,如果图样有组焊要求,还应按图样组焊后交货。4制造工艺

JB/T11025—2010

4.1治炼

铸件用钢应采用电炉冶炼或经需方同意的满足本标准要求的其他的冶炼方法。4.2铸造

4.2.1铸造方法除另有规定外,由供方自行确定。4.2.2铸造时内冷铁和芯撑只能放置在加工去除部位,其他部位不允许使用。如果需要在其他部位使用,应事先征得需方的书面同意,并且内冷铁和芯撑材料的化学成分应与铸件材料相近。4.3热处理

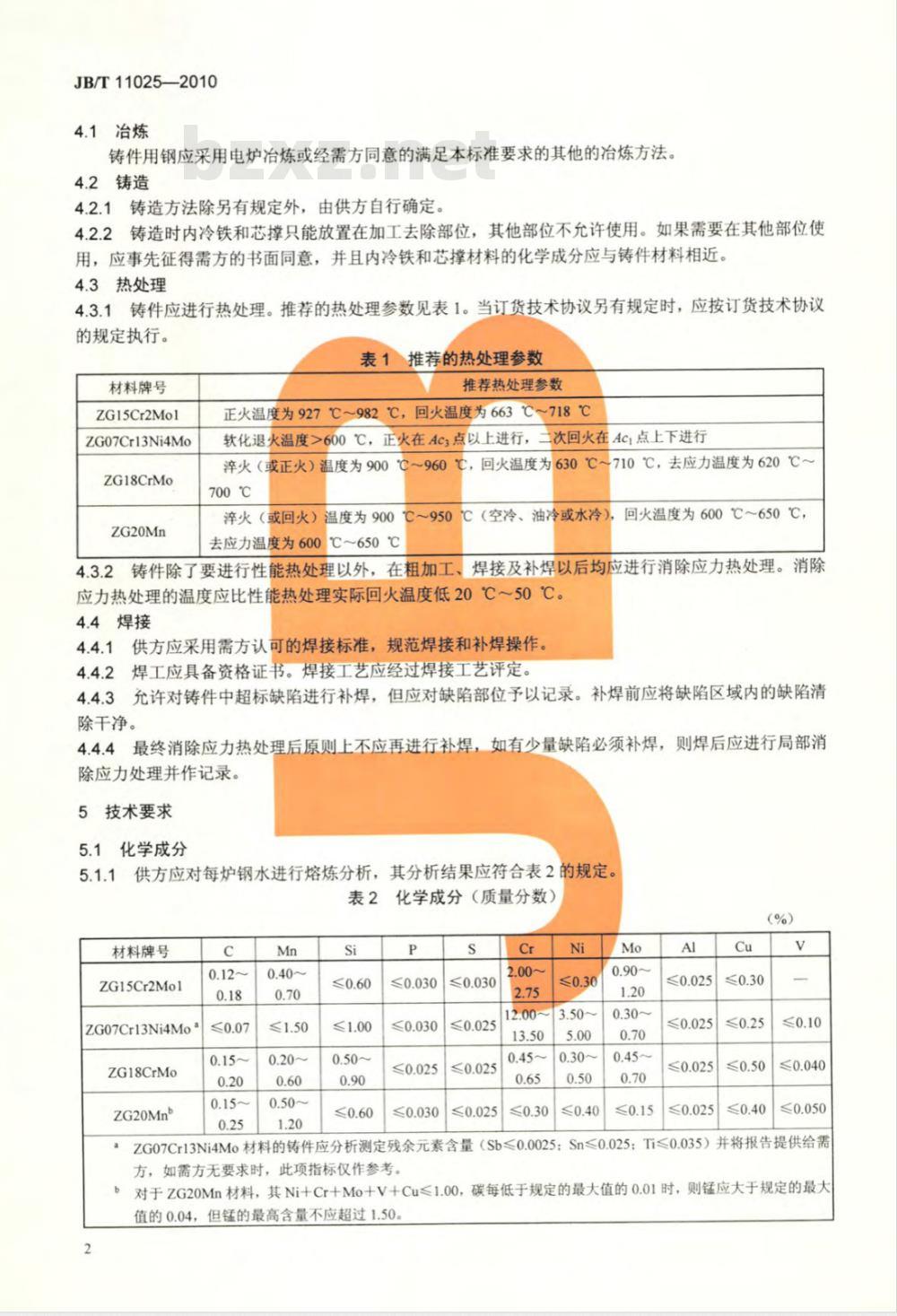

4.3.1铸件应进行热处理。推荐的热处理参数见表1。当订货技术协议另有规定时,应按订货技术协议的规定执行。

表1推荐的热处理参数

材料牌号

ZG15Cr2Mo1

ZG07Cr13Ni4Mo

ZG18CrMo

ZG20Mn

推荐热处理参数

正火温度为927℃~982℃,回火温度为663℃~718℃软化退火温度>600℃,正火在Acs点以上进行,二次回火在Aci点上下进行淬火(或正火)温度为900℃~960℃,回火温度为630℃~710℃,去应力温度为620℃~700℃

℃~950℃(空冷、油冷或水冷),回火温度为600℃~650℃,淬火(或回火)温度为900

℃~650℃

去应力温度为600

4.3.2铸件除了要进行性能热处理以外,在粗加工、焊接及补焊以后均应进行消除应力热处理。消除应力热处理的温度应比性能热处理实际回火温度低20℃50℃。4.4焊接

4.4.1供方应采用需方认可的焊接标准,规范焊接和补焊操作。4.4.2焊工应具备资格证书。焊接工艺应经过焊接工艺评定。4.4.3允许对铸件中超标缺陷进行补焊,但应对缺陷部位予以记录。补焊前应将缺陷区域内的缺陷清除干净。

4.4.4最终消除应力热处理后原则上不应再进行补焊,如有少量缺陷必须补焊,则焊后应进行局部消除应力处理并作记录。

5技术要求

5.1化学成分

5.1.1供方应对每炉钢水进行熔炼分析,其分析结果应符合表2的规定。表2化学成分(质量分数)

材料牌号

ZG15Cr2Mo1

ZG07Cr13Ni4Mo

ZG18CrMo

ZG20Mnb

ZG07Cr13Ni4Mo材料的铸件应分析测定残余元素含量(Sb≤0.0025:Sn≤0.025:Ti≤0.035)并将报告提供给需方,如需方无要求时,此项指标仅作参考。对于ZG20Mn材料,其Ni+Cr+Mo+V+Cu≤1.00,碳每低于规定的最大值的0.01时,则锰应大于规定的最大值的0.04,但锰的最高含量不应超过1.50。2

JB/T11025—2010

5.1.2当需方有要求时可以进行成品化学成分分析,铸件成品化学成分的分析结果应符合表2规定,但允许有表3规定的允许偏差。

成品化学成分(质量分数)的允许偏差材料牌号

ZG15Cr2Mol

ZG07Cr13Ni4Mo

ZG18CrMo

ZG20Mn

5.1.3每个铸件的氢、氮和氧的气体含量的体积分数应尽量低。5.2力学性能

5.2.1经热处理以后的铸件力学性能应符合表4规定5.2.2

当需方对硬度无特殊要求时,

硬度不作为验收依据。

材料牌号

ZG15Cr2Mo

ZG07Cr13Ni4Mo

ZG18CrMo

ZG20Mn

5.3外观质量

≥275

≥550

≥295

≥280

≥485

≥690

490~635

480~630

表4力学性能

≥30(Akv)

140~220

190~269

143~197

143~187

5.3.1铸件的表面质量应符合图样规定,如图样未作规定,则表面粗糙度Ra值应达到100μm。5.3.2铸件表面不允许有裂纹、粘砂、缩孔、冷隔等缺陷存在。如有上述缺陷应彻底清除,若缺陷清除后壁厚超差,则应当进行补焊。5.3.3铸件非加工面上的浇口、冒口、工艺补贴和铸筋切割后,允许的残留高度应符合表5的规定。所有浇口、冒口、工艺补贴和铸筋等残留部分以及切割凹坑的部位应用电弧气刨或砂轮进行精整,使其表面与铸件本体表面平滑地过渡,不应影响外观质量。凹陷深度不应超过壁厚的允许公差。表5允许残留高度

浇口、冒口、工艺补贴、

铸筋的最大尺寸

允许的残留高度

≤100

~500

注1:对含钒钢种的铸件,正偏差允许适当放宽,但不应超过表中允许数值的50%。注2:当本规定与5.7.1和5.7.2要求有矛盾时,按5.7.1和5.7.2的规定执行。>500

~750

单位:mm

5.3.4需做超声检测、磁粉检测和渗透检测的铸件加工面的表面粗糙度应达到Ra值6.3μm;非加工面的表面粗糙度应达到Ra12.5μm。5.3.5如技术协议的订货图样中对表面清洁度未做规定,则高中压气缸内缸的内壁应符合JB/T4058-1999中洁-2的要求,内缸的外壁、外缸的内外壁应符合JB/T4058—1999中洁-3的要求。5.4无损检测

5.4.1铸件的无损检测质量等级应符合探伤图样或技术协议的规定。铸件中不允许存在的缺陷应予以记录。

JB/T11025—2010

5.4.2需在供方装焊接管的铸件,应按照图样或技术协议的规定进行射线检测。铸件补焊处仍应按对本体的质量要求进行无损检测。5.4.3

5.4.4在铸件的加工面上,允许存在下述缺陷:a)允许存在深度不超过加工余量2/3的铸造缺陷;b)配合面上允许存在不大于@3mm×2mm的单个分散气孔、夹杂物和缩孔;c)摩擦面和滑动面上,允许存在小于@1.5mm、且每10cm2面积上不多于三个、每两个缺陷间的距离不小于3mm的缺陷;

d)非配合面上允许存在小于Φ5mm×5mm、且不超过所在面壁厚的1/5、每两个缺陷间的距离不小于10mm的缺陷。

5.4.5在铸件的非加工面上,如果单个缺陷的面积小于0.5cm2,两个缺陷间的距离不小于该缺陷最大长度的六倍,缺陷深度小于壁厚的公差,则每100cm2单元表面上允许有两个上述缺陷存在,但整个表面上带有缺陷的单元面积总和不应超过检查总面积的1%。5.5金相组织

材料牌号为ZG18CrMo的铸件在热处理合格后应进行金相分析,其显微组织应为回火贝氏体+铁素,体。铁素体目标含量应在40%以下,该目标值仅供参考,不作验收依据。5.6水压试验

如果设计图样有水压试验要求时,铸件在精加工后则应进行水压试验,水压试验的方案和保压时间应符合订货图样或GB/T9629的规定。5.7形状与尺寸公差

5.7.1铸件的尺寸公差应符合订货图样的规定,如图样中未做规定,则应符合GB/T6414一1999中CT14级的规定。

5.7.2铸件的壁厚公差应符合订货图样的规定,如图样中未做规定,则应符合GB/T6414一1999中CT15级的规定,且上偏差为公差值的0.6倍,下偏差为公差值的0.4倍。5.7.3铸件粗加工面的尺寸允许偏差应按订货图样的规定执行,如图样未做规定,则应符合表6的规定。

5.7.4铸件的错型值不应超过壁厚的尺寸公差,错型处应修整并圆滑过渡。5.8重量公差

铸件的重量公差应符合GB/T11351一1989中MT15级的规定。除合同有规定之外,铸件的重量公差一般不做考核。

基本尺寸

允许偏差

表6铸件粗加工面的尺寸允许偏差单位:mm

≤125

注:累计尺寸公差总和不应超过总的尺寸公差。试验方法与检验规则

>125~600

6.1化学成分分析

6.1.1铸件用钢的化学成分分析应按GB/T223的规定进行。化学成分分析用试样的取样方法应符合GB/T20066的规定。

6.1.2应按熔炼炉号逐炉取样进行熔炼分析,试块应采用浇注中途时的钢水浇注。6.1.3当需方需要进行成品化学成分分析时,可以在供方提供的附铸试块或在离铸件表面6mm以下部位取样进行铸件成品的化学成分分析。6.2力学性能试验

JB/T11025—2010

6.2.1力学性能试验用的试样应取自附铸试块,试块尺寸为200mm×150mm×65mm。供方交货的每铸件均应附带至少一块附铸试块,以供需方作验收检查。6.2.2附铸试块在热处理前应割出适当的间隙,但不完全割断,留少部分与本体连接,以便不采用热割方法就可取下。

6.2.3材料牌号为ZG15Cr2Mo1、ZG18CrMo、ZG20Mn的铸件为每个铸件取两个拉伸试样和三个冲击试样。拉伸试验结果和三个冲击试验结果的平均值应符合表4的规定,三个冲击试验结果中允许其中一个试验结果低于规定值,但不应低于规定值的70%。材料牌号为ZG07Cr13Ni4Mo的铸件每个铸件应取两个拉伸试样,拉伸试验结果应符合表4的规定。6.2.4拉伸试验应按GB/T228的规定进行,冲击试验应按GB/T229的规定进行。6.2.5硬度试验应按GB/T231.1的规定进行。6.2.6水压试验应按JB/T9629的规定进行。水压试验可在需方进行,但供方应对试验结果负责。6.2.7表面粗糙度的评定应按GB/T15056的规定进行。6.3复试和重新热处理

6.3.1当力学性能试验结果不合格时允许进行复试。拉伸试验的复试应从相应的附铸试块上取样,制备双倍试样进行复试,如果复试结果均符合表4规定,可判为合格,否则应将试块连同其所代表的铸件一起重新进行热处理。冲击试验的复试应从相应的附铸试块上取样,制备三个试样进行,如三个复试结果均合格,可判为合格:否则应将试块连同其所代表的铸件一起重新进行热处理。6.3.2重新热处理后的铸件应重新进行力学性能试验、金相组织检验和无损检测试验。6.3.3未经需方同意,铸件和试块的热处理次数不应超过三次(回火次数不计算在内)。若试验结果仍不合格,该批铸件则应予以报废。6.3.4如附铸试块不足,允许在铸件上取样,取样位置应征得需方的同意。6.4无损检测

6.4.1一般要求

铸件在无损检测之前需按规定做好表面准备,并应对超标缺陷予以记录。6.4.2磁粉检测

6.4.2.1铸件的磁粉检测应在最终热处理后进行。6.4.2.2铸件的磁粉检测应按JB/9630.1的规定进行,也可双方另行协商。铸件磁粉检测的部位和质量等级应符合探伤图样或技术协议的规定。6.4.3超声检测

6.4.3.1超声检测应在铸件初步精整或粗加工之后进行。6.4.3.2铸件的超声检测应按JB/T9630.2的规定进行,也可双方另行协商。铸件超声检测的部位和质量等级应符合探伤图样或技术协议的规定。6.4.4射线检测

6.4.4.1需在供方装焊接管的铸件应进行射线检测。6.4.4.2铸件的射线检测应按GB/T3323和GB/T5677的规定进行,也可双方另行协商。铸件射线检测的部位和质量等级应符合探伤图样或技术协议的规定。6.4.5渗透检测

铸件的渗透检测应按GB/T9443的规定进行,也可双方另行协商。铸件渗透检测的部位和质量等级应符合探伤图样或技术协议的规定。若无特殊要求,粗加工后一般不进行渗透检测。6.5金相组织检验

金相组织的检验方法应按GB/T13298的规定执行,金相组织的评定方法按照GB/T13299的规定5

JB/T11025—2010

执行。

6.6水压试验

水压试验的方案和保压时间应按订货图样或JB/T9629的规定进行。验收及质量证明书

7.1验收

7.1.1供方应向需方验收人员提供必要的方便条件,以便需方验收人员进行现场检验工作。7.1.2需方有权选择技术协议和订货图样中规定的内容和项目进行验收试验,在验收试验或在以后的加工或试验中发现铸件不符合本标准和订货合同中规定的技术要求时,需方应及时通知供方,由双方协商解决。

7.2质量证明书

7.2.1供方应按本标准和技术协议的规定,向需方提供合格铸件的有关技术文件。供方应向需方提供有供方检验部门负责人签章的质量证明书。铸件的质量证明书应包括以下内7.2.21

a)订货合同号;

b)零件图号及名称;

c)材料牌号;

d)标准号;

e)熔炼炉号;

f)尺寸检验记录;

g)化学分析试验报告;

h)力学性能试验报告;

i)金相组织检验报告;

j)无损检测报告;

k)热处理状态、热处理工艺参数及炉批号;1)缺陷补焊记录的副本

m)技术协议中规定的特殊项目的检验报告:n)供方厂名或其识别标志

8标志、保护、包装和运输

8.1标志

8.1.1永久性标志位于铸件法兰侧面的中央,应在最终热处理后,在铸件的相应表面用打磨或机加工方法处理光滑后打刻。永久性标志内容如下:a)供方厂名缩写或其识别标志;b)订货合同号;

c)零件图号;

d)熔炼炉号:

e)供方或供需双方检验员代号或标记。8.1.2临时性标志位于铸件外圆45°处,用油漆以规范大字书写。临时性标志内容如下:a)零件图号;

b)熔炼炉号;

c)材料牌号。

8.2保护

JB/T11025—2010

供方应在适宜的工序点实施适当的保护措施,以防铸件锈蚀。铸件表面如需要涂刷油漆,则应在技术协议或订货合同中加以明确。8.3包装和运输

供方应根据运输条件要求对铸件进行包装和运输,以确保铸件不会破损和锈蚀。中华人民共和国

机械行业标准

大型核电机组汽轮机用铸钢件

JB/T11025—2010

机械工业出版社出版发行

北京市百万庄大街22号

邮政编码:100037

技术条件

210mm×297mm·1印张·19千字

2010年7月第1版第1次印刷

定价:14.00元

书号:15111·9694

网址:http://www.cmpbook.com编辑部电话:(010)88379778

(010)88379693

直销中心电话:

封面无防伪标均为盗版

版权专有

侵权必究

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:28574—2010

中华人民共和国机械行业标准

JB/T11025—2010

大型核电机组汽轮机用铸钢件

技术条件

Specification of steel castings used for steam turbineof largenucleargenerator units2010-02-11发布

2010-07-01实施

中华人民共和国工业和信息化部发布管理

D:V小

规范性引用文件

订货要求

制造工艺

4.1治炼..

4.2铸造..

4.3热处理、

4.4焊接.

5技术要求..

5.1化学成分,

力学性能.

外观质量..

无损检测,

金相组织,

水压试验

形状与尺寸公差

重量公差.

试验方法与检验规则

化学成分分析..

力学性能试验.

复试和重新热处理

无损检测,

金相组织检验

水压试验

验收及质量证明书

质量证明书

标志、保护、包装和运输

包装和运输,

表1推荐的热处理参数

表2化学成分

表3成品化学成分的允许偏差

表4力学性能

表5允许残留高度

表6铸件粗加工面的尺寸允许偏差目

JB/T11025—2010

本标准由中国机械工业联合会提出。前言

本标准由机械工业大型铸锻件标准化技术委员会归口。本标准起草单位:哈尔滨汽轮机厂有限责任公司。本标准主要起草人:魏双胜、孙福民、才巨臣、韩志双。本标准为首次发布。

JB/T11025—2010

1范围

大型核电机组汽轮机用铸钢件技术条件JB/T11025—2010

本标准规定了大型核电机组汽轮机用铸钢件(以下简称铸件,包括装焊附件)的订货要求、制造工艺、技术要求、试验方法与检验规则、验收及质量证明书等。本标准适用于大型核电机组汽轮机用铸钢件的订货、制造、检验和验收。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T223(所有部分)钢铁及合金化学分析方法GB/T228

金属材料室温拉伸试验方法(GB/T228—2002,eqvISO6892:1998)GB/T229

金属材料夏比摆锤冲击试验方法(GB/T229—2007,ISO148-1:2006,MOD)GB/T231.1

2005,MOD)

GB/T3323

GB/T5677

金属材料布氏硬度试验第1部分:试验方法(GB/T231.1—2009,ISO6506-1:金属熔化焊焊接接头射线照相(GB/T3323—2005,EN1435:1997,MOD)铸钢件射线照相检测(GB/T5677—2007,ISO4993:1987,IDT)GB/T6414—1999铸件尺寸公差与机械加工余量(eqvISO8062:1994)GB/T9443

铸钢件渗透检测(GB/T9443—2007,ISO4987:1992,IDT)GB/T11351-1989铸件重量公差

GB/T13298bzxz.net

GB/T13299

GB/T15056

GB/T20066

1996,IDT)

金属显微组织检验方法

钢的显微组织检验方法

铸造表面粗糙度评定方法

钢和铁化学成分测定用试样的取样和制样方法(GB/T20066—2006,ISO14284:JB/T4058-

—1999

汽轮机清洁度

JB/T9629

汽轮机承压件水压试验技术条件汽轮机铸钢件磁粉探伤及质量分级方法JB/T9630.1

JB/T9630.2汽轮机铸钢件超声波探伤及质量分级方法3订货要求

3.1供方应有完善的质量保证体系,原则上应具有生产过类似材料、相近尺寸的铸件的业绩。3.2供方应编制制造计划和制造过程监控的质量检验计划。如需方要求首件认证,应按供需双方协议执行。3.3需方应在订货合同或技术协议书中说明采用的标准、材料牌号、铸件强度级别、供需双方明确的相应技术要求和检验项目以及本标准要求之外的检验项目。3.4需方要求参加现场检验的项目应在合同中注明。3.5铸件应经热处理及粗加工后交货,如果图样有组焊要求,还应按图样组焊后交货。4制造工艺

JB/T11025—2010

4.1治炼

铸件用钢应采用电炉冶炼或经需方同意的满足本标准要求的其他的冶炼方法。4.2铸造

4.2.1铸造方法除另有规定外,由供方自行确定。4.2.2铸造时内冷铁和芯撑只能放置在加工去除部位,其他部位不允许使用。如果需要在其他部位使用,应事先征得需方的书面同意,并且内冷铁和芯撑材料的化学成分应与铸件材料相近。4.3热处理

4.3.1铸件应进行热处理。推荐的热处理参数见表1。当订货技术协议另有规定时,应按订货技术协议的规定执行。

表1推荐的热处理参数

材料牌号

ZG15Cr2Mo1

ZG07Cr13Ni4Mo

ZG18CrMo

ZG20Mn

推荐热处理参数

正火温度为927℃~982℃,回火温度为663℃~718℃软化退火温度>600℃,正火在Acs点以上进行,二次回火在Aci点上下进行淬火(或正火)温度为900℃~960℃,回火温度为630℃~710℃,去应力温度为620℃~700℃

℃~950℃(空冷、油冷或水冷),回火温度为600℃~650℃,淬火(或回火)温度为900

℃~650℃

去应力温度为600

4.3.2铸件除了要进行性能热处理以外,在粗加工、焊接及补焊以后均应进行消除应力热处理。消除应力热处理的温度应比性能热处理实际回火温度低20℃50℃。4.4焊接

4.4.1供方应采用需方认可的焊接标准,规范焊接和补焊操作。4.4.2焊工应具备资格证书。焊接工艺应经过焊接工艺评定。4.4.3允许对铸件中超标缺陷进行补焊,但应对缺陷部位予以记录。补焊前应将缺陷区域内的缺陷清除干净。

4.4.4最终消除应力热处理后原则上不应再进行补焊,如有少量缺陷必须补焊,则焊后应进行局部消除应力处理并作记录。

5技术要求

5.1化学成分

5.1.1供方应对每炉钢水进行熔炼分析,其分析结果应符合表2的规定。表2化学成分(质量分数)

材料牌号

ZG15Cr2Mo1

ZG07Cr13Ni4Mo

ZG18CrMo

ZG20Mnb

ZG07Cr13Ni4Mo材料的铸件应分析测定残余元素含量(Sb≤0.0025:Sn≤0.025:Ti≤0.035)并将报告提供给需方,如需方无要求时,此项指标仅作参考。对于ZG20Mn材料,其Ni+Cr+Mo+V+Cu≤1.00,碳每低于规定的最大值的0.01时,则锰应大于规定的最大值的0.04,但锰的最高含量不应超过1.50。2

JB/T11025—2010

5.1.2当需方有要求时可以进行成品化学成分分析,铸件成品化学成分的分析结果应符合表2规定,但允许有表3规定的允许偏差。

成品化学成分(质量分数)的允许偏差材料牌号

ZG15Cr2Mol

ZG07Cr13Ni4Mo

ZG18CrMo

ZG20Mn

5.1.3每个铸件的氢、氮和氧的气体含量的体积分数应尽量低。5.2力学性能

5.2.1经热处理以后的铸件力学性能应符合表4规定5.2.2

当需方对硬度无特殊要求时,

硬度不作为验收依据。

材料牌号

ZG15Cr2Mo

ZG07Cr13Ni4Mo

ZG18CrMo

ZG20Mn

5.3外观质量

≥275

≥550

≥295

≥280

≥485

≥690

490~635

480~630

表4力学性能

≥30(Akv)

140~220

190~269

143~197

143~187

5.3.1铸件的表面质量应符合图样规定,如图样未作规定,则表面粗糙度Ra值应达到100μm。5.3.2铸件表面不允许有裂纹、粘砂、缩孔、冷隔等缺陷存在。如有上述缺陷应彻底清除,若缺陷清除后壁厚超差,则应当进行补焊。5.3.3铸件非加工面上的浇口、冒口、工艺补贴和铸筋切割后,允许的残留高度应符合表5的规定。所有浇口、冒口、工艺补贴和铸筋等残留部分以及切割凹坑的部位应用电弧气刨或砂轮进行精整,使其表面与铸件本体表面平滑地过渡,不应影响外观质量。凹陷深度不应超过壁厚的允许公差。表5允许残留高度

浇口、冒口、工艺补贴、

铸筋的最大尺寸

允许的残留高度

≤100

~500

注1:对含钒钢种的铸件,正偏差允许适当放宽,但不应超过表中允许数值的50%。注2:当本规定与5.7.1和5.7.2要求有矛盾时,按5.7.1和5.7.2的规定执行。>500

~750

单位:mm

5.3.4需做超声检测、磁粉检测和渗透检测的铸件加工面的表面粗糙度应达到Ra值6.3μm;非加工面的表面粗糙度应达到Ra12.5μm。5.3.5如技术协议的订货图样中对表面清洁度未做规定,则高中压气缸内缸的内壁应符合JB/T4058-1999中洁-2的要求,内缸的外壁、外缸的内外壁应符合JB/T4058—1999中洁-3的要求。5.4无损检测

5.4.1铸件的无损检测质量等级应符合探伤图样或技术协议的规定。铸件中不允许存在的缺陷应予以记录。

JB/T11025—2010

5.4.2需在供方装焊接管的铸件,应按照图样或技术协议的规定进行射线检测。铸件补焊处仍应按对本体的质量要求进行无损检测。5.4.3

5.4.4在铸件的加工面上,允许存在下述缺陷:a)允许存在深度不超过加工余量2/3的铸造缺陷;b)配合面上允许存在不大于@3mm×2mm的单个分散气孔、夹杂物和缩孔;c)摩擦面和滑动面上,允许存在小于@1.5mm、且每10cm2面积上不多于三个、每两个缺陷间的距离不小于3mm的缺陷;

d)非配合面上允许存在小于Φ5mm×5mm、且不超过所在面壁厚的1/5、每两个缺陷间的距离不小于10mm的缺陷。

5.4.5在铸件的非加工面上,如果单个缺陷的面积小于0.5cm2,两个缺陷间的距离不小于该缺陷最大长度的六倍,缺陷深度小于壁厚的公差,则每100cm2单元表面上允许有两个上述缺陷存在,但整个表面上带有缺陷的单元面积总和不应超过检查总面积的1%。5.5金相组织

材料牌号为ZG18CrMo的铸件在热处理合格后应进行金相分析,其显微组织应为回火贝氏体+铁素,体。铁素体目标含量应在40%以下,该目标值仅供参考,不作验收依据。5.6水压试验

如果设计图样有水压试验要求时,铸件在精加工后则应进行水压试验,水压试验的方案和保压时间应符合订货图样或GB/T9629的规定。5.7形状与尺寸公差

5.7.1铸件的尺寸公差应符合订货图样的规定,如图样中未做规定,则应符合GB/T6414一1999中CT14级的规定。

5.7.2铸件的壁厚公差应符合订货图样的规定,如图样中未做规定,则应符合GB/T6414一1999中CT15级的规定,且上偏差为公差值的0.6倍,下偏差为公差值的0.4倍。5.7.3铸件粗加工面的尺寸允许偏差应按订货图样的规定执行,如图样未做规定,则应符合表6的规定。

5.7.4铸件的错型值不应超过壁厚的尺寸公差,错型处应修整并圆滑过渡。5.8重量公差

铸件的重量公差应符合GB/T11351一1989中MT15级的规定。除合同有规定之外,铸件的重量公差一般不做考核。

基本尺寸

允许偏差

表6铸件粗加工面的尺寸允许偏差单位:mm

≤125

注:累计尺寸公差总和不应超过总的尺寸公差。试验方法与检验规则

>125~600

6.1化学成分分析

6.1.1铸件用钢的化学成分分析应按GB/T223的规定进行。化学成分分析用试样的取样方法应符合GB/T20066的规定。

6.1.2应按熔炼炉号逐炉取样进行熔炼分析,试块应采用浇注中途时的钢水浇注。6.1.3当需方需要进行成品化学成分分析时,可以在供方提供的附铸试块或在离铸件表面6mm以下部位取样进行铸件成品的化学成分分析。6.2力学性能试验

JB/T11025—2010

6.2.1力学性能试验用的试样应取自附铸试块,试块尺寸为200mm×150mm×65mm。供方交货的每铸件均应附带至少一块附铸试块,以供需方作验收检查。6.2.2附铸试块在热处理前应割出适当的间隙,但不完全割断,留少部分与本体连接,以便不采用热割方法就可取下。

6.2.3材料牌号为ZG15Cr2Mo1、ZG18CrMo、ZG20Mn的铸件为每个铸件取两个拉伸试样和三个冲击试样。拉伸试验结果和三个冲击试验结果的平均值应符合表4的规定,三个冲击试验结果中允许其中一个试验结果低于规定值,但不应低于规定值的70%。材料牌号为ZG07Cr13Ni4Mo的铸件每个铸件应取两个拉伸试样,拉伸试验结果应符合表4的规定。6.2.4拉伸试验应按GB/T228的规定进行,冲击试验应按GB/T229的规定进行。6.2.5硬度试验应按GB/T231.1的规定进行。6.2.6水压试验应按JB/T9629的规定进行。水压试验可在需方进行,但供方应对试验结果负责。6.2.7表面粗糙度的评定应按GB/T15056的规定进行。6.3复试和重新热处理

6.3.1当力学性能试验结果不合格时允许进行复试。拉伸试验的复试应从相应的附铸试块上取样,制备双倍试样进行复试,如果复试结果均符合表4规定,可判为合格,否则应将试块连同其所代表的铸件一起重新进行热处理。冲击试验的复试应从相应的附铸试块上取样,制备三个试样进行,如三个复试结果均合格,可判为合格:否则应将试块连同其所代表的铸件一起重新进行热处理。6.3.2重新热处理后的铸件应重新进行力学性能试验、金相组织检验和无损检测试验。6.3.3未经需方同意,铸件和试块的热处理次数不应超过三次(回火次数不计算在内)。若试验结果仍不合格,该批铸件则应予以报废。6.3.4如附铸试块不足,允许在铸件上取样,取样位置应征得需方的同意。6.4无损检测

6.4.1一般要求

铸件在无损检测之前需按规定做好表面准备,并应对超标缺陷予以记录。6.4.2磁粉检测

6.4.2.1铸件的磁粉检测应在最终热处理后进行。6.4.2.2铸件的磁粉检测应按JB/9630.1的规定进行,也可双方另行协商。铸件磁粉检测的部位和质量等级应符合探伤图样或技术协议的规定。6.4.3超声检测

6.4.3.1超声检测应在铸件初步精整或粗加工之后进行。6.4.3.2铸件的超声检测应按JB/T9630.2的规定进行,也可双方另行协商。铸件超声检测的部位和质量等级应符合探伤图样或技术协议的规定。6.4.4射线检测

6.4.4.1需在供方装焊接管的铸件应进行射线检测。6.4.4.2铸件的射线检测应按GB/T3323和GB/T5677的规定进行,也可双方另行协商。铸件射线检测的部位和质量等级应符合探伤图样或技术协议的规定。6.4.5渗透检测

铸件的渗透检测应按GB/T9443的规定进行,也可双方另行协商。铸件渗透检测的部位和质量等级应符合探伤图样或技术协议的规定。若无特殊要求,粗加工后一般不进行渗透检测。6.5金相组织检验

金相组织的检验方法应按GB/T13298的规定执行,金相组织的评定方法按照GB/T13299的规定5

JB/T11025—2010

执行。

6.6水压试验

水压试验的方案和保压时间应按订货图样或JB/T9629的规定进行。验收及质量证明书

7.1验收

7.1.1供方应向需方验收人员提供必要的方便条件,以便需方验收人员进行现场检验工作。7.1.2需方有权选择技术协议和订货图样中规定的内容和项目进行验收试验,在验收试验或在以后的加工或试验中发现铸件不符合本标准和订货合同中规定的技术要求时,需方应及时通知供方,由双方协商解决。

7.2质量证明书

7.2.1供方应按本标准和技术协议的规定,向需方提供合格铸件的有关技术文件。供方应向需方提供有供方检验部门负责人签章的质量证明书。铸件的质量证明书应包括以下内7.2.21

a)订货合同号;

b)零件图号及名称;

c)材料牌号;

d)标准号;

e)熔炼炉号;

f)尺寸检验记录;

g)化学分析试验报告;

h)力学性能试验报告;

i)金相组织检验报告;

j)无损检测报告;

k)热处理状态、热处理工艺参数及炉批号;1)缺陷补焊记录的副本

m)技术协议中规定的特殊项目的检验报告:n)供方厂名或其识别标志

8标志、保护、包装和运输

8.1标志

8.1.1永久性标志位于铸件法兰侧面的中央,应在最终热处理后,在铸件的相应表面用打磨或机加工方法处理光滑后打刻。永久性标志内容如下:a)供方厂名缩写或其识别标志;b)订货合同号;

c)零件图号;

d)熔炼炉号:

e)供方或供需双方检验员代号或标记。8.1.2临时性标志位于铸件外圆45°处,用油漆以规范大字书写。临时性标志内容如下:a)零件图号;

b)熔炼炉号;

c)材料牌号。

8.2保护

JB/T11025—2010

供方应在适宜的工序点实施适当的保护措施,以防铸件锈蚀。铸件表面如需要涂刷油漆,则应在技术协议或订货合同中加以明确。8.3包装和运输

供方应根据运输条件要求对铸件进行包装和运输,以确保铸件不会破损和锈蚀。中华人民共和国

机械行业标准

大型核电机组汽轮机用铸钢件

JB/T11025—2010

机械工业出版社出版发行

北京市百万庄大街22号

邮政编码:100037

技术条件

210mm×297mm·1印张·19千字

2010年7月第1版第1次印刷

定价:14.00元

书号:15111·9694

网址:http://www.cmpbook.com编辑部电话:(010)88379778

(010)88379693

直销中心电话:

封面无防伪标均为盗版

版权专有

侵权必究

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 机械行业标准(JB)

- JB/T9396-1999 环块磨损试验机 技术条件

- JB/T7732.1-1995 地膜覆盖机 技术条件

- JB/T5389.1-1995 滚动轴承 轧机用四列圆柱滚子轴承

- JB/T7422.2-1999 立式内圆珩磨机 精度检验

- JB/T7665-1995 通用机械噪声声功率级现场测定 声强法

- JB/T9272-1999 氨压力表

- JB/T7273.8-1994 背面波纹手轮

- JB/T5810-1991 电机磁极线圈及磁场绕组匝间绝缘试验规范

- JB/T450-1992 PN16.0~32.0MPa锻造角式高压阀门、管件、紧固件 技术条件

- JB/T6664.2-1993 自吸泵 技术条件

- JB/T8022.1-1999 机床夹具零件及部件 内涨器

- JB/T9014.7-1999 连续输送设备 散粒物料 堆积角的测定

- JB/T9541-1999 家用换气扇用电动机 通用技术条件

- JB/T9902.1-1999 连杆瓦镗床 精度检验

- JB/T9991-1999 电镀金刚石铰刀

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2