- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 22066-2008 静力单轴试验机用计算机数据采集系统的评定

标准号:

GB/T 22066-2008

标准名称:

静力单轴试验机用计算机数据采集系统的评定

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

2008-06-20 -

实施日期:

2009-01-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

3.83 MB

标准ICS号:

试验>>19.060机械试验中标分类号:

仪器、仪表>>试验机与无损探伤仪器>>N71金属材料试验机

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了静力单轴试验机用计算机数据采集系统的术语和定义与符号、原理、技术要求、评定环境与条件、评定方法、评定报告和评定周期。本标准适用于计算机数据采集系统的评定。 GB/T 22066-2008 静力单轴试验机用计算机数据采集系统的评定 GB/T22066-2008

部分标准内容:

ICS19.060

中华人民共和国国家标准

GB/T22066-2008

静力单轴试验机用

计算机数据采集系统的评定

Evaluation for computerized data acquisition systemsused in static uniaxial testing machines2008-06-20发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

数码防伪

2009-01-01实施

GB/T22066-2008

请注意本标准的某些内容有可能涉及专利。本标准的发布机构不应承担识别这些专利的责任。本标准是非等效采用美国标准ASTME1856-1997(2002)《万能试验机计算机数据采集系统评价指南》并结合我国国情制定的。与本标准相关的国家标准和行业标准有:-GB/T16491--1996电子式万能试验机;-GB/T16826-1997电液式万能试验机;—JB/T8612-1997电液伺服万能试验机。本标准附录A为规范性附录,附录B为资料性附录。本标准由中国机械工业联合会提出。本标准由全国试验机标准化技术委员会(SAC/TC122)归口。本标准负责起草单位:钢铁研究总院、长春试验机研究所。本标准参加起草单位:国防科学技术大学、上海华龙测试仪器有限公司、承德市金建检测仪器有限公司。

本标准主要起草人:王春华、郑文龙、陈洪程、陈武、杨毅、任雨峰、张香玲。I

1范围

静力单轴试验机用

计算机数据采集系统的评定

GB/T22066—2008

本标准规定了静力单轴试验机用计算机数据采集系统(以下称计算机数据采集系统)的术语和定义与符号、原理、技术要求、评定环境与条件、评定方法、评定报告和评定周期。本标准适用于计算机数据采集系统的评定。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T228—2002金属材料室温拉伸试验方法(eqvISO6892:1998)GB/T7314金属材料室温压缩试验方法GB/T12160单轴试验用引伸计的标定(GB/T12160—2002,ISO9513:1999,IDT)GB/T16825.1静力单轴试验机的检验第1部分:拉力和(或)压力试验机测力系统的检验与校准(GB/T 16825.1-2008,ISO 7500-1:2004,Metallic materials-Verification of static uniaxial testingmachines--Part 1:Tension/compression testing machines-Verification and calibration of the forcemeasuring system,IDT)

3术语和定义与符号

3.1术语和定义

下列术语和定义适用于本标准。3.1.1

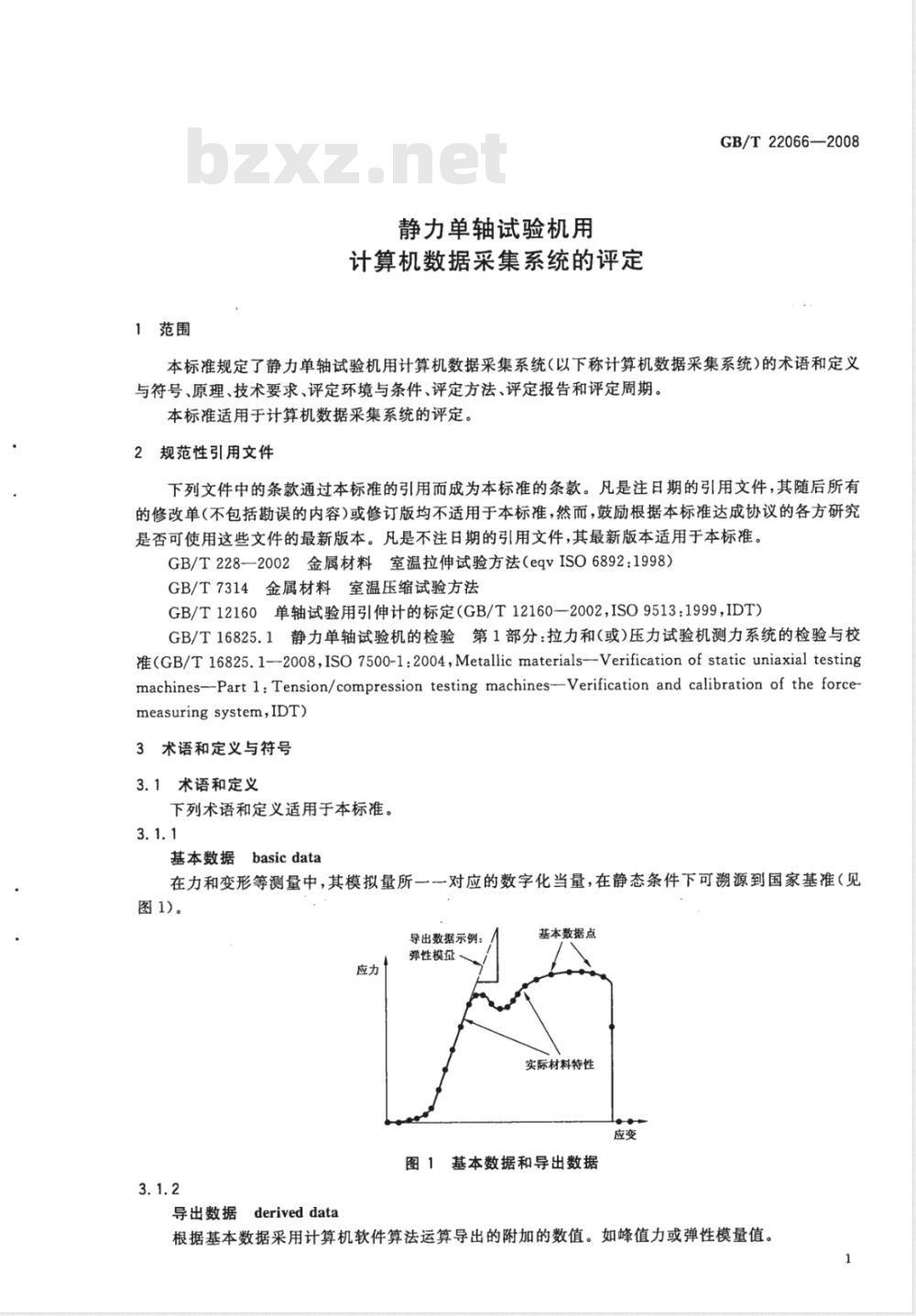

基本数据basic data

在力和变形等测量中,其模拟量所一一对应的数字化当量,在静态条件下可溯源到国家基准(见图1)。

导出数据示例:

导出数据derived data

弹性模盘

基本数据点

实际材料特性

基本数据和导出数据

根据基本数据采用计算机软件算法运算导出的附加的数值。如峰值力或弹性模量值。1

GB/T220662008

数据采集速率dataacquisitionrate采集每一个波形(力、变形、位移等)数字样本的速率,以采样数/秒表示。3.1.4

分辨力resolution

显示或指示装置能有效辨别的最小的示值差。注1:对于数字式显示装置,是指其末位有效数字变化的最小增量。注2:此概念亦适用于记录装置。注3:施加了任何力、变形或位移(或两者)时,从计算机数据采集系统中所显示或得到的力、变形或位移(或两者)的最小变化量。

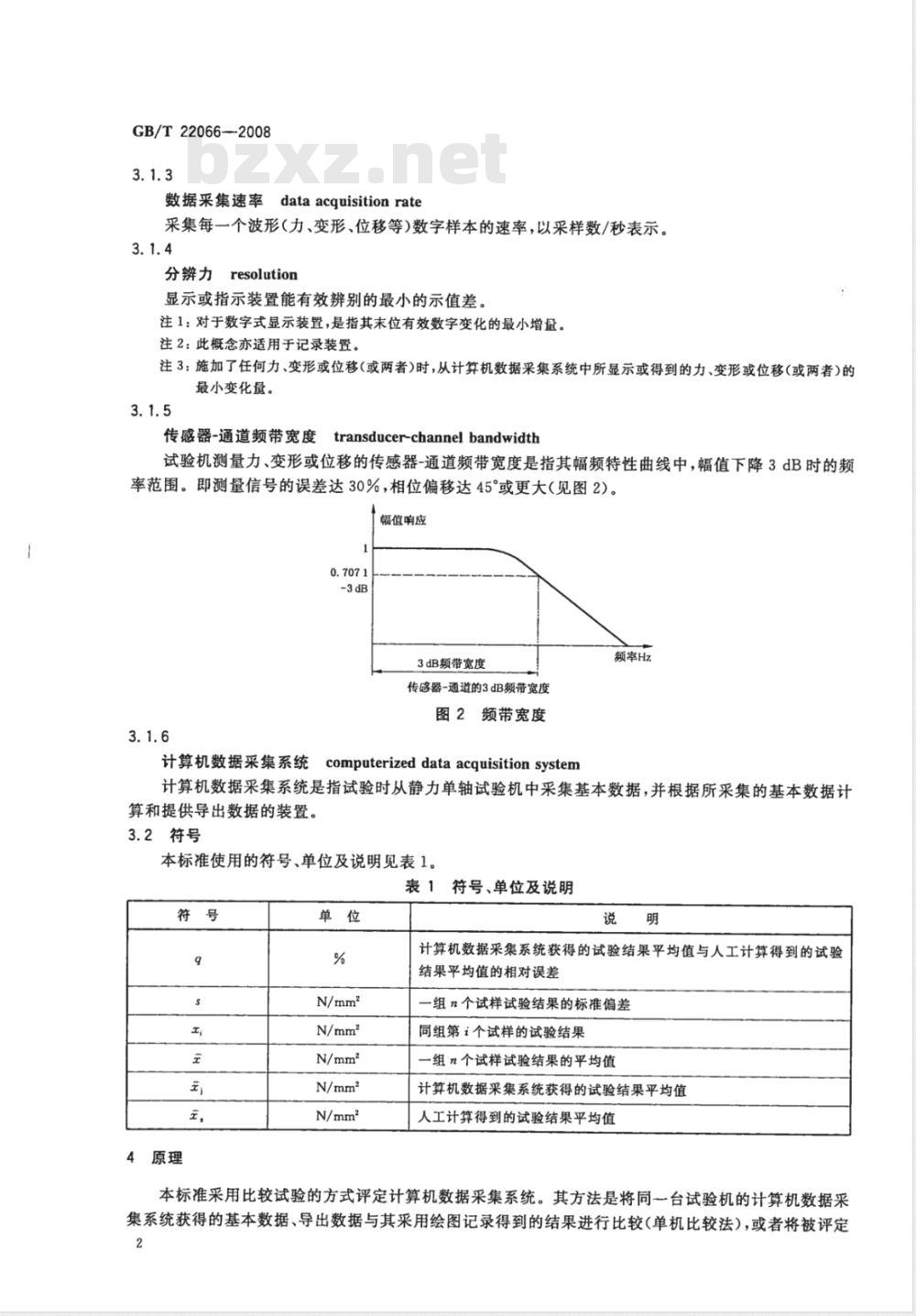

传感器-通道频带宽度transducer-channelbandwidth试验机测量力、变形或位移的传感器-通道频带宽度是指其幅频特性曲线中,幅值下降3dB时的频率范围。即测量信号的误差达30%,相位偏移达45°或更大(见图2)。「幅值响应

3dB频带宽度

传感器-通道的3dB频带宽度

图2频带宽度

计算机数据采集系统

computerized data acquisition system频率Hz

计算机数据采集系统是指试验时从静力单轴试验机中采集基本数据,并根据所采集的基本数据计算和提供导出数据的装置。

3.2符号

本标准使用的符号、单位及说明见表1。表1符号、单位及说明

4原理

计算机数据采集系统获得的试验结果平均值与人工计算得到的试验结果平均值的相对误差

一组n个试样试验结果的标准偏差同组第i个试样的试验结果

一组n个试样试验结果的平均值

计算机数据采集系统获得的试验结果平均值人工计算得到的试验结果平均值本标准采用比较试验的方式评定计算机数据采集系统。其方法是将同一台试验机的计算机数据采集系统获得的基本数据、导出数据与其采用绘图记录得到的结果进行比较(单机比较法),或者将被评定2

GB/T22066--2008

试验机的计算机数据采集系统获得的基本数据、导出数据与其他多台试验机得到的试验结果进行比较(多机比较法)。

5技术要求

5.1计算机数据采集系统所采集的力值准确度应为GB/T16825.1规定的1级或优于1级。引伸计的准确度级别和应用应分别符合GB/T12160、GB/T228--2002和GB/T7314的规定。5.2计算机数据采集系统获得的试验结果平均值与人工计算得到的同台试验机试验结果平均值(或由其他试验机得到的试验结果平均值)的相对误差,其最大允许值为土2%或1个标准偏差(取其较大者)。6评定环境与条件

6.1评定环境

评定计算机数据采集系统时的环境温度宜为23℃士5℃。6.2试样

评定时,至少选取5种不同类型试样,用以代表通常在试验机上进行试验的试样,每种类型的试样应在同一坏料上截取。

如果在试验机上通常做试验的试样少于5种类型,则选取所有种类试样进行评定。试样类型可以按不同材料(强度水平)、不同尺寸、不同形状或不同试验方法来区分。6.3试验机示值bzxZ.net

试验机上带有显示或指示装置和记录装置(包括试验机原有的和计算机化后的)所有测力和测变形系统均应按照GB/T16825.1和GB/T12160进行检验和校准。6.4频带宽度

试验机上的所有传感器及其显示装置或记录装置(或两者),包括绘图记录装置,均应达到所要求的频带宽度(参见附录A的A.2)。7评定方法

7.1单机比较法

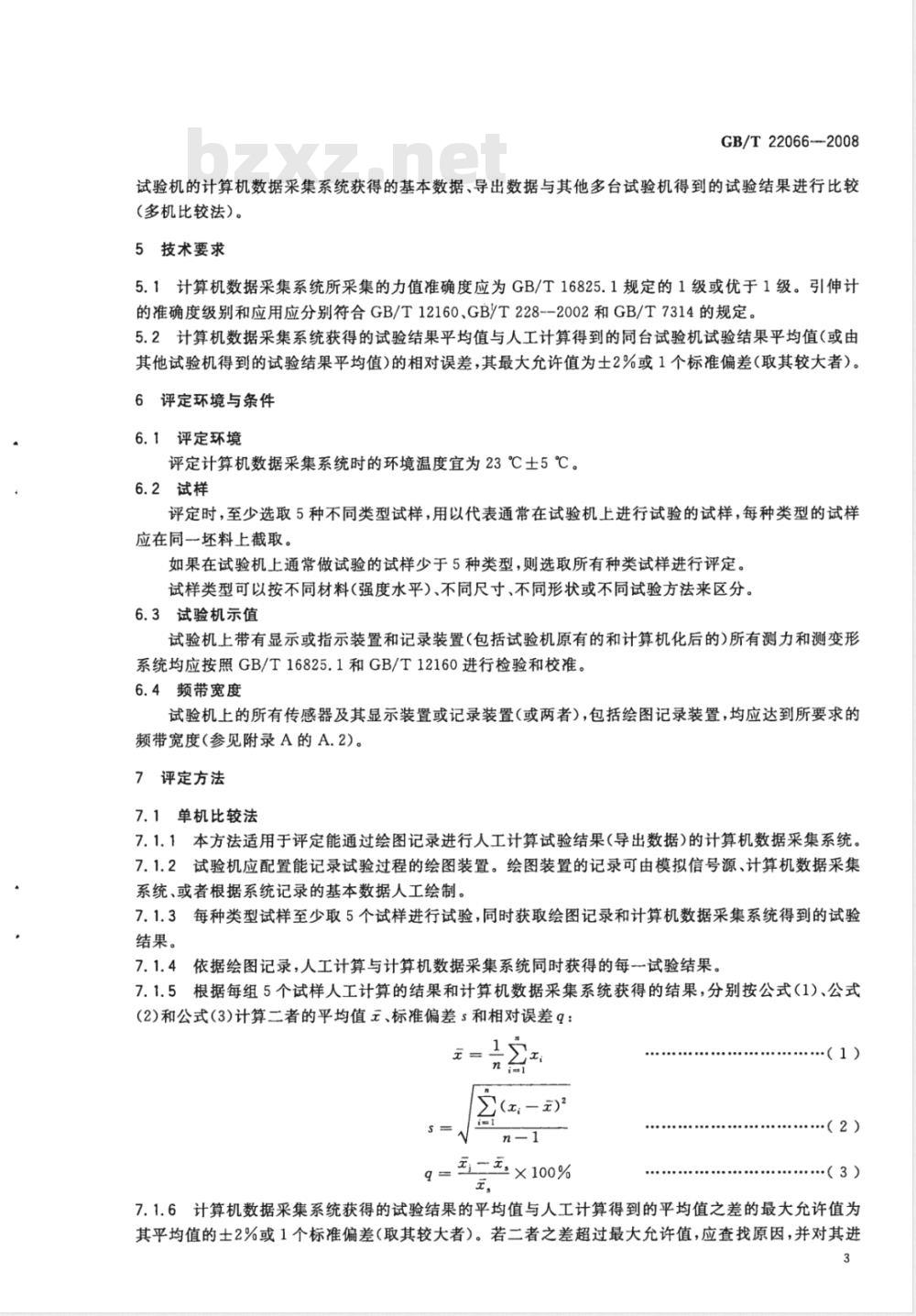

7.1.1本方法适用于评定能通过绘图记录进行人工计算试验结果(导出数据)的计算机数据采集系统。7.1.2试验机应配置能记录试验过程的绘图装置。绘图装置的记录可由模拟信号源、计算机数据采集系统、或者根据系统记录的基本数据人工绘制。7.1.3每种类型试样至少取5个试样进行试验,同时获取绘图记录和计算机数据采集系统得到的试验结果。

7.1.4依据绘图记录,人工计算与计算机数据采集系统同时获得的每一试验结果。7.1.5根据每组5个试样人工计算的结果和计算机数据采集系统获得的结果,分别按公式(1)、公式(2)和公式(3)计算二者的平均值云、标准偏差s和相对误差Q:12

=元二元×100%

·(1)

(2)

(3)

7.1.6计算机数据采集系统获得的试验结果的平均值与人工计算得到的平均值之差的最大允许值为其平均值的士2%或1个标准偏差取其较大者)。若二者之差超过最大允许值,应查找原因,并对其进3

GB/T22066—2008

行校准。

注:在所有情况下,使用最小的非零标准偏差来评价。7.1.7如有必要,应查找导致计算机数据采集系统所得试验结果的标准偏差是人工计算所得试验结果的标准偏差两倍以上的原因,并对其进行校准(见附录B)。7.2多机比较法

7.2.1除需评定的装有计算机数据采集系统的试验机外,应有两台或两台以上的其他试验机同时参加试验,其他试验机不一定装有计算机数据采集系统。注:为了不掩盖系统自身的问题,最好使用不同类型的试验机。7.2.2试验机应配置能记录试验过程的绘图装置。绘图装置的记录可由模拟信号源、计算机数据采集系统产生,或者根据系统记录的基本数据人工绘制。7.2.3每种类型试样在参与比较试验的每台试验机上至少进行5个相同试样的试验。如果在所有试验机上都得到较大的标准偏差,则需进行更多试样的试验。7.2.4每台试验机的试验,由计算机数据采集系统或由绘图装置记录(或两者)获得试验数据。7.2.5依据绘图记录,人工计算与计算机数据采集系统同时获得的每一试验结果。7.2.6根据每组5个试样(或大于5个试样)人工计算结果和计算机数据采集系统获得的试验结果,分别按公式(1)、公式(2)和公式(3)计算二者平均值元、标准偏差s和相对误差q。7.2.7计算机数据采集系统所得结果的平均值与人工计算所得结果的平均值,或与其他试验机所得结果的平均值之差的最大允许值为其平均值的士2%或1个标准偏差(取其较大者)。若它们的差值超过最大允许值,应查找原因,并对其进行校准。注:在所有情况下,使用最小的非零标准偏差来评价。7.2.8如有必要,应查找导致计算机数据采集系统所得结果的标准偏差,为人工计算所得或由其他试验机所得结果的标准偏差两倍以上的原因,并对其进行校准(见附录B)。注:这些平均值之差和标准偏差之差通常是由试验用的材料不同所引起,因而可能需要使用如GB/T228--2002中附录K“拉伸试验的精密度一—根据实验室间试验方案的结果”的方法进行数据的完全统计和评价。8评定报告

评定报告应至少包括下列内容:注明执行本标准(标明本标准的编号和名称);a

试验机的标识(制造者名称、型号和编号等);计算机数据采集系统的标识(硬件部分及软件部分的名称、编号和(或)版本号等);c)

d)评定日期;

传感器-通道频带宽度;

数据采集速率;

绘图数据与人工计算结果、计算机数据采集系统试验报告;g)

每组试验结果的平均值、标准偏差;h)

i)评定机构的名称或标志,评定人。9评定周期

使用单位可根据实际使用情况自主决定复评的时间间隔,建议与试验机测力系统和引伸计校准同时进行。但计算机数据采集系统的硬件和软件升级或更换后,应重新评定。4

A.1检测应考虑的事项

附录A

(规范性附录)

计算机数据采集系统硬件部分的检测GB/T220662008

A.1.1弄清试验系统之间数据的传输方式是重要的,以便使系统能进行适当检测和校准。试验系统元件之间数据传输方式可以是数字化的,也可以是模拟的。A.1.1.1试验结果从计算机传输到打印机,是试验系统之间数据的数字化传输的一个示例。在某些情况下,试验机的数字化系统可将力和其他数据传输到计算机。A.1.1.2由测力传感器产生的电信号传输到试验机内的放大器中,信号在放大器中变换成工程单位,是模拟传输数据的一个示例。试验机把通过其施加的力转换为成比例的直流电压传输到模拟X-Y记录仪上,也是模拟传输数据的一个示例。A.1.2模拟-数字转换器(A/D)把模拟信号转换成数字信号,数字-模拟转换器(D/A)把数字信号转换成模拟信号。在现代试验机上使用一个或多个这种转换装置是普遍的。系统中每一个使用A/D或D/A传输数据的点都可能需要检测。检测可以在模拟的一侧、或数字的一侧、或转换器的两侧进行。A.1.3在大多数情况下,如果从一个不带A/D或D/A传输的经过检验的数字装置接收数字信号(如打印机和监视器),接收装置无须进行例行校准,更换后也不需校准。A.1.4从电器系统简图或从制造者给出的所有传感器和所有数据输出装置的试验系统框图确定检测点,并在图上对所需检测点做上记号。在试验机出厂检验中,应对所需检测点进行检验,以保证试验系统输出数据的可靠性。

A.2系统响应速度的测定

A.2.1一般要求

A.2.1.1频带宽度和数据采集速度是导致由系统对动态变化输人的响应而影响试验机准确度的两个要素。本标准要求确定最小频带宽度,目的是确定最小数据采集的速率。A.2.1.2当系统响应和试验条件确定时,有两个频带宽度值要考虑。即从试验条件导出的所需频带宽度和作为试验机的一种功能的传感器-通道频带宽度。A.2.1.3传感器-通道频带宽度应等于或超过所需频带宽度。为得到较高的准确度,测量的信号(噪声除外)不能接近传感器-通道频带宽度的频率分量。A.2.2所需频带宽度

对准静态试验机所需频带宽度给出个准确的最小值是困难的,但确保在试验中所观察到的响应不受频带宽度的限制是重要的。另一方面,频带宽度特别宽可能要降低系统的性能,造成准确度下降,噪声也可能增加。在类似GB/T228一2002和GB/T7314等试验方法规定的试验条件下,由试验条件导出的所需频带宽度应不小于0.2Hz。评价所需频带宽度的一个简单的准则如下:a)评价系统响应过程持续时间(秒),在此期间要求准确的结果(小于误差绝对值的1%)。此结果可以是力的峰值或为得到弹性模量的应力-应变曲线弹性部分(见图A.1);b)对变化较慢的信号,其所需频带宽度(Hz)由公式(A.1)给出:所需频带宽度=持续时间

....(A.1)

c)当力-时间曲线有尖峰时,为准确地采集到尖峰点,所需的频带宽度可以按公式(A.2)计算:所需频带宽度=持续时间

.....(A.2)

GB/T22066--2008

A.2.3传感器-通道频带宽度

信号幅值

过程时间

测定峰值过程的持续时间

信号幅值

过程时间

测定斜率过程的持续时间

图A.1过程时间

时间/s

时间/s

试验机制造者应说明传感器-通道频带宽度值。如果由于数据的数字滤波器会引起频带宽度的进一步减小,制造者应在传感器-通道频带宽度的技术条件中说明。A.2.4传感器-通道频带宽度计算方法A.2.4.1采用测量阶梯响应来计算力测量系统的频带宽度。在试验机夹头间连接一根小直径、高抗拉强度的钢丝(如单股吉他弦),慢慢施加力直到钢丝断裂,用高速数字式或模拟式记忆示波器采集瞬间力减小的阶梯波形或通过计算机数据采集系统采集,并绘制钢丝断裂瞬间的力-时间曲线。计算机数据采集系统应保证软件数据的真实性,同时应保证测试过程要等间隔采样。通过该力-时间曲线用线性内插法确定拉断瞬间对应最大力F㎡的10%和90%两点间的时间差t10~90,如图A.2所示。如果该时间小于两个数据点之间的时间间隔,那么就使用两数据点之间的时间作为t10~9o的时间。此系统的频带宽度按公式(A.3)计算:

传感器·通道频带宽

钢丝断裂瞬间的

力-时间模拟曲线

钢丝断裂羿间的力-时间

数字曲线用线性内插法

估算10%~90%两点

t10~90

时间/s

时间/s

钢丝断裂力与时间响应

·(A.3)

GB/T22066-2008

A.2.4.2如制造者提供足够高的数据采集速率,那么全系统响应可以直接从数字采样阶梯响应测量。A.2.4.3上述方法只给出一个检测频带宽度是否足够的简单的定性方法。把试样的响应曲线与上述高强度线材破断所产生的曲线相比较,如果曲线的变化速率与高强度线材破断时所观察到的速率一样快,那么可能部分响应曲线发生错误,因为测量到的响应是试验机的特性,而不代表试样的特性。A.2.5确定所需的数据采集速率

最小所需数据采集速率按公式(A.4)计算:式中:

am Ra(或 Re.) xa×100

fmin—-最小数据采集速率,单位为每秒(1/s);一应力速率,单位为牛每平方毫米秒(N/mms);ReH---上服强度,单位为牛每平方毫米(N/mm);Rpo.2-—规定非比例延伸强度,单位为牛每平方毫米(N/mm2);C--试验机的准确度级别。

A.3系统分辨力的测定

·(A.4)

A.3.1数字化试验系统的分辨力通常是包括许多变量的复杂函数,不仅仅限于施加的力、力的范围、电与机械部件、电与机械噪声及应用的软件等。A.3.2分辨力可依据电器系统简图确定或根据从试验系统制造者得到的关于计算机数据采集系统分辨力的说明来确定。

A.3.3通过对系统进行试验来验证系统是否达到其所声明的分辨力,可用不同的方法来检查系统的分辨力。

A.3.4用磁码、标准测力仪等施加力的系统,同时采集数据。用系统提供的分辨力的一半来改变施加的力,反复数次,并从指示装置观察力的变化。用类似的步骤也可使用引伸计标定器来检测应变测量系统的分辨力,及用高一级准确度位移装置检查位移测量系统的分辨力。A.3.5把检测结果与所标明的分辨力相比较。A.3.6在相对分辨力劣于1/200的场合,系统不能直接报告导出数据。然而,可利用相对分辨力劣于1/200的弹性直线段的基本数据来寻找导出数据点。例如:在应力-应变曲线的初始弹性部分,可用来数字化建立曲线的直线部分,进而计算规定非比例延伸(压缩)强度。用于建立直线部分的导出数据点,其相对分辨力可以劣于1/200,但报告的规定非比例延伸(压缩)强度应处在相对分辨力优于1/200的区域。

GB/T 22066-2008

附录B

(资料性附录)

人工计算的与计算机得出的试验结果差异的分析B.1试验结果平均值产生差异的分析B.1.1校准误差

所有观察到力值结果的偏差通常表现出校准差。如果人工计算的与计算机得出的最大力值的试验结果不一致,可能是由于试验机部件间的校准差(见附录A的A.1)所致。如果力的结果一致,应力结果偏离,可能是由于横截面积或其他尺寸(如弯曲试验中跨距)的测量误差造成的。如果最大力的结果一致而其他力的结果不同,这差别可能不是由于力的校准差造成的。B.1.2试验速率差

试验速率差与试验所用材料对应变速率敏感程度相关。宜特别注意,试验时设定的试验速率模式,应与所试验材料要求速率一致,或与比对试验约定要求一致的速率进行。从导出数据能够看出、也可能看不出试验速率的差别。一个检查速率的简单办法是,在试验中测量两点间所用的时间。B.1.3计算机输入算法错误

如果依据绘图记录人工计算的试验结果与其他试验机的试验结果相同,但与被评定的计算机数据采集系统得出的试验结果不同,可能是计算机输人的算法有错误。B.1.4使用的算法(计算机数据处理程序)如果依据绘图记录人工计算的试验结果与其他试验机的试验结果相同,但与被评定的计算机数据采集系统得出的试验结果不同,可能是计算机应用的算法有错误。B.1.5运算工作不正常

如果依据绘图记录人工计算的试验结果与其他试验机的试验结果相同,但与被评定的计算机数据采集系统得出的试验结果不同,可能是由于计算机运算工作不正常。注:这种差正如由于人工计算结果和计算机计算产生的同样问题。B.1.6试验方法判别错误

编程或使用人员对试验方法的判别不同或不正确导致的错误,因此要求计算机软件编程应与相关试验方法要求一致,同时还要考虑各种材料的应力-应变曲线的不同特性。B.1.7夹持和其他与试样接触装置差别夹持和其他与试样接触装置的差别可能会引起试样过早破坏,或者起散热器作用和导致相关延伸率试验结果的差别。夹具的状态是很重要的,应保证与试样良好的接触并夹紧。B.1.8试样对中

试样对中差可导致所得试验结果低于正常的试验结果,或在曲线的弹性范围内产生不良的应力-应变曲线。应保证试样的对中,使其具有良好的受力同轴度。B.1.9传感器-通道频带宽度不足传感器-通道频带宽度过窄,会使试样屈服瞬间的上下屈服强度采集失真,因此应保证足够的通道频带宽度(见附录A的A.2)。

B.2试验机之间的标准差的差别

B.2.1分辨力差别

分辨力的差别可通过两种形式表现出来。零标准差可能表征了分辨力差。如果两个或多个不连续数字结果(导出数据)间与测量结果差别大,可能是分辨力差造成的(见附录A的A.3)。8

B.2.2试样尺寸准确度

GB/T22066-—2008

如果被评定的计算机数据采集系统与其他试验机的力的标准差相符,而应力的导出数据标准差与其他试验机不相符,可能是由于横截面积测量准确度不够所致。B.2.3试验速率差别

试验速率太快,由于一个或多个传感器-通道频带宽度的差别,也可以导致标准差的过大或过小。B.2.4试验速率控制不稳定

试验机试验速率控制不稳定,可能会产生不良的应力-应变曲线,并会使对应变速率敏感材料的导出数据的标准差过大。

B.2.5传感器-通道引起的电噪声电噪声会导致计算机的运算结果不佳,这可以从绘图记录或基本数据中看出,也可通过在固定力或应变下采集数据来确定。

B.2.6夹持与其他和试样接触装置间的差一些与试样接触的装置可能会导致试样过早破断,这也是造成标准偏差过大的原因。B.2.7试样对中

试样对中差是随机的不能重复的,并会造成标准差过大。B.2.8传感器-通道频带宽度的差别传感器-通道频带宽度过窄造成的差别,见附录A的A.2。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T22066-2008

静力单轴试验机用

计算机数据采集系统的评定

Evaluation for computerized data acquisition systemsused in static uniaxial testing machines2008-06-20发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

数码防伪

2009-01-01实施

GB/T22066-2008

请注意本标准的某些内容有可能涉及专利。本标准的发布机构不应承担识别这些专利的责任。本标准是非等效采用美国标准ASTME1856-1997(2002)《万能试验机计算机数据采集系统评价指南》并结合我国国情制定的。与本标准相关的国家标准和行业标准有:-GB/T16491--1996电子式万能试验机;-GB/T16826-1997电液式万能试验机;—JB/T8612-1997电液伺服万能试验机。本标准附录A为规范性附录,附录B为资料性附录。本标准由中国机械工业联合会提出。本标准由全国试验机标准化技术委员会(SAC/TC122)归口。本标准负责起草单位:钢铁研究总院、长春试验机研究所。本标准参加起草单位:国防科学技术大学、上海华龙测试仪器有限公司、承德市金建检测仪器有限公司。

本标准主要起草人:王春华、郑文龙、陈洪程、陈武、杨毅、任雨峰、张香玲。I

1范围

静力单轴试验机用

计算机数据采集系统的评定

GB/T22066—2008

本标准规定了静力单轴试验机用计算机数据采集系统(以下称计算机数据采集系统)的术语和定义与符号、原理、技术要求、评定环境与条件、评定方法、评定报告和评定周期。本标准适用于计算机数据采集系统的评定。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T228—2002金属材料室温拉伸试验方法(eqvISO6892:1998)GB/T7314金属材料室温压缩试验方法GB/T12160单轴试验用引伸计的标定(GB/T12160—2002,ISO9513:1999,IDT)GB/T16825.1静力单轴试验机的检验第1部分:拉力和(或)压力试验机测力系统的检验与校准(GB/T 16825.1-2008,ISO 7500-1:2004,Metallic materials-Verification of static uniaxial testingmachines--Part 1:Tension/compression testing machines-Verification and calibration of the forcemeasuring system,IDT)

3术语和定义与符号

3.1术语和定义

下列术语和定义适用于本标准。3.1.1

基本数据basic data

在力和变形等测量中,其模拟量所一一对应的数字化当量,在静态条件下可溯源到国家基准(见图1)。

导出数据示例:

导出数据derived data

弹性模盘

基本数据点

实际材料特性

基本数据和导出数据

根据基本数据采用计算机软件算法运算导出的附加的数值。如峰值力或弹性模量值。1

GB/T220662008

数据采集速率dataacquisitionrate采集每一个波形(力、变形、位移等)数字样本的速率,以采样数/秒表示。3.1.4

分辨力resolution

显示或指示装置能有效辨别的最小的示值差。注1:对于数字式显示装置,是指其末位有效数字变化的最小增量。注2:此概念亦适用于记录装置。注3:施加了任何力、变形或位移(或两者)时,从计算机数据采集系统中所显示或得到的力、变形或位移(或两者)的最小变化量。

传感器-通道频带宽度transducer-channelbandwidth试验机测量力、变形或位移的传感器-通道频带宽度是指其幅频特性曲线中,幅值下降3dB时的频率范围。即测量信号的误差达30%,相位偏移达45°或更大(见图2)。「幅值响应

3dB频带宽度

传感器-通道的3dB频带宽度

图2频带宽度

计算机数据采集系统

computerized data acquisition system频率Hz

计算机数据采集系统是指试验时从静力单轴试验机中采集基本数据,并根据所采集的基本数据计算和提供导出数据的装置。

3.2符号

本标准使用的符号、单位及说明见表1。表1符号、单位及说明

4原理

计算机数据采集系统获得的试验结果平均值与人工计算得到的试验结果平均值的相对误差

一组n个试样试验结果的标准偏差同组第i个试样的试验结果

一组n个试样试验结果的平均值

计算机数据采集系统获得的试验结果平均值人工计算得到的试验结果平均值本标准采用比较试验的方式评定计算机数据采集系统。其方法是将同一台试验机的计算机数据采集系统获得的基本数据、导出数据与其采用绘图记录得到的结果进行比较(单机比较法),或者将被评定2

GB/T22066--2008

试验机的计算机数据采集系统获得的基本数据、导出数据与其他多台试验机得到的试验结果进行比较(多机比较法)。

5技术要求

5.1计算机数据采集系统所采集的力值准确度应为GB/T16825.1规定的1级或优于1级。引伸计的准确度级别和应用应分别符合GB/T12160、GB/T228--2002和GB/T7314的规定。5.2计算机数据采集系统获得的试验结果平均值与人工计算得到的同台试验机试验结果平均值(或由其他试验机得到的试验结果平均值)的相对误差,其最大允许值为土2%或1个标准偏差(取其较大者)。6评定环境与条件

6.1评定环境

评定计算机数据采集系统时的环境温度宜为23℃士5℃。6.2试样

评定时,至少选取5种不同类型试样,用以代表通常在试验机上进行试验的试样,每种类型的试样应在同一坏料上截取。

如果在试验机上通常做试验的试样少于5种类型,则选取所有种类试样进行评定。试样类型可以按不同材料(强度水平)、不同尺寸、不同形状或不同试验方法来区分。6.3试验机示值bzxZ.net

试验机上带有显示或指示装置和记录装置(包括试验机原有的和计算机化后的)所有测力和测变形系统均应按照GB/T16825.1和GB/T12160进行检验和校准。6.4频带宽度

试验机上的所有传感器及其显示装置或记录装置(或两者),包括绘图记录装置,均应达到所要求的频带宽度(参见附录A的A.2)。7评定方法

7.1单机比较法

7.1.1本方法适用于评定能通过绘图记录进行人工计算试验结果(导出数据)的计算机数据采集系统。7.1.2试验机应配置能记录试验过程的绘图装置。绘图装置的记录可由模拟信号源、计算机数据采集系统、或者根据系统记录的基本数据人工绘制。7.1.3每种类型试样至少取5个试样进行试验,同时获取绘图记录和计算机数据采集系统得到的试验结果。

7.1.4依据绘图记录,人工计算与计算机数据采集系统同时获得的每一试验结果。7.1.5根据每组5个试样人工计算的结果和计算机数据采集系统获得的结果,分别按公式(1)、公式(2)和公式(3)计算二者的平均值云、标准偏差s和相对误差Q:12

=元二元×100%

·(1)

(2)

(3)

7.1.6计算机数据采集系统获得的试验结果的平均值与人工计算得到的平均值之差的最大允许值为其平均值的士2%或1个标准偏差取其较大者)。若二者之差超过最大允许值,应查找原因,并对其进3

GB/T22066—2008

行校准。

注:在所有情况下,使用最小的非零标准偏差来评价。7.1.7如有必要,应查找导致计算机数据采集系统所得试验结果的标准偏差是人工计算所得试验结果的标准偏差两倍以上的原因,并对其进行校准(见附录B)。7.2多机比较法

7.2.1除需评定的装有计算机数据采集系统的试验机外,应有两台或两台以上的其他试验机同时参加试验,其他试验机不一定装有计算机数据采集系统。注:为了不掩盖系统自身的问题,最好使用不同类型的试验机。7.2.2试验机应配置能记录试验过程的绘图装置。绘图装置的记录可由模拟信号源、计算机数据采集系统产生,或者根据系统记录的基本数据人工绘制。7.2.3每种类型试样在参与比较试验的每台试验机上至少进行5个相同试样的试验。如果在所有试验机上都得到较大的标准偏差,则需进行更多试样的试验。7.2.4每台试验机的试验,由计算机数据采集系统或由绘图装置记录(或两者)获得试验数据。7.2.5依据绘图记录,人工计算与计算机数据采集系统同时获得的每一试验结果。7.2.6根据每组5个试样(或大于5个试样)人工计算结果和计算机数据采集系统获得的试验结果,分别按公式(1)、公式(2)和公式(3)计算二者平均值元、标准偏差s和相对误差q。7.2.7计算机数据采集系统所得结果的平均值与人工计算所得结果的平均值,或与其他试验机所得结果的平均值之差的最大允许值为其平均值的士2%或1个标准偏差(取其较大者)。若它们的差值超过最大允许值,应查找原因,并对其进行校准。注:在所有情况下,使用最小的非零标准偏差来评价。7.2.8如有必要,应查找导致计算机数据采集系统所得结果的标准偏差,为人工计算所得或由其他试验机所得结果的标准偏差两倍以上的原因,并对其进行校准(见附录B)。注:这些平均值之差和标准偏差之差通常是由试验用的材料不同所引起,因而可能需要使用如GB/T228--2002中附录K“拉伸试验的精密度一—根据实验室间试验方案的结果”的方法进行数据的完全统计和评价。8评定报告

评定报告应至少包括下列内容:注明执行本标准(标明本标准的编号和名称);a

试验机的标识(制造者名称、型号和编号等);计算机数据采集系统的标识(硬件部分及软件部分的名称、编号和(或)版本号等);c)

d)评定日期;

传感器-通道频带宽度;

数据采集速率;

绘图数据与人工计算结果、计算机数据采集系统试验报告;g)

每组试验结果的平均值、标准偏差;h)

i)评定机构的名称或标志,评定人。9评定周期

使用单位可根据实际使用情况自主决定复评的时间间隔,建议与试验机测力系统和引伸计校准同时进行。但计算机数据采集系统的硬件和软件升级或更换后,应重新评定。4

A.1检测应考虑的事项

附录A

(规范性附录)

计算机数据采集系统硬件部分的检测GB/T220662008

A.1.1弄清试验系统之间数据的传输方式是重要的,以便使系统能进行适当检测和校准。试验系统元件之间数据传输方式可以是数字化的,也可以是模拟的。A.1.1.1试验结果从计算机传输到打印机,是试验系统之间数据的数字化传输的一个示例。在某些情况下,试验机的数字化系统可将力和其他数据传输到计算机。A.1.1.2由测力传感器产生的电信号传输到试验机内的放大器中,信号在放大器中变换成工程单位,是模拟传输数据的一个示例。试验机把通过其施加的力转换为成比例的直流电压传输到模拟X-Y记录仪上,也是模拟传输数据的一个示例。A.1.2模拟-数字转换器(A/D)把模拟信号转换成数字信号,数字-模拟转换器(D/A)把数字信号转换成模拟信号。在现代试验机上使用一个或多个这种转换装置是普遍的。系统中每一个使用A/D或D/A传输数据的点都可能需要检测。检测可以在模拟的一侧、或数字的一侧、或转换器的两侧进行。A.1.3在大多数情况下,如果从一个不带A/D或D/A传输的经过检验的数字装置接收数字信号(如打印机和监视器),接收装置无须进行例行校准,更换后也不需校准。A.1.4从电器系统简图或从制造者给出的所有传感器和所有数据输出装置的试验系统框图确定检测点,并在图上对所需检测点做上记号。在试验机出厂检验中,应对所需检测点进行检验,以保证试验系统输出数据的可靠性。

A.2系统响应速度的测定

A.2.1一般要求

A.2.1.1频带宽度和数据采集速度是导致由系统对动态变化输人的响应而影响试验机准确度的两个要素。本标准要求确定最小频带宽度,目的是确定最小数据采集的速率。A.2.1.2当系统响应和试验条件确定时,有两个频带宽度值要考虑。即从试验条件导出的所需频带宽度和作为试验机的一种功能的传感器-通道频带宽度。A.2.1.3传感器-通道频带宽度应等于或超过所需频带宽度。为得到较高的准确度,测量的信号(噪声除外)不能接近传感器-通道频带宽度的频率分量。A.2.2所需频带宽度

对准静态试验机所需频带宽度给出个准确的最小值是困难的,但确保在试验中所观察到的响应不受频带宽度的限制是重要的。另一方面,频带宽度特别宽可能要降低系统的性能,造成准确度下降,噪声也可能增加。在类似GB/T228一2002和GB/T7314等试验方法规定的试验条件下,由试验条件导出的所需频带宽度应不小于0.2Hz。评价所需频带宽度的一个简单的准则如下:a)评价系统响应过程持续时间(秒),在此期间要求准确的结果(小于误差绝对值的1%)。此结果可以是力的峰值或为得到弹性模量的应力-应变曲线弹性部分(见图A.1);b)对变化较慢的信号,其所需频带宽度(Hz)由公式(A.1)给出:所需频带宽度=持续时间

....(A.1)

c)当力-时间曲线有尖峰时,为准确地采集到尖峰点,所需的频带宽度可以按公式(A.2)计算:所需频带宽度=持续时间

.....(A.2)

GB/T22066--2008

A.2.3传感器-通道频带宽度

信号幅值

过程时间

测定峰值过程的持续时间

信号幅值

过程时间

测定斜率过程的持续时间

图A.1过程时间

时间/s

时间/s

试验机制造者应说明传感器-通道频带宽度值。如果由于数据的数字滤波器会引起频带宽度的进一步减小,制造者应在传感器-通道频带宽度的技术条件中说明。A.2.4传感器-通道频带宽度计算方法A.2.4.1采用测量阶梯响应来计算力测量系统的频带宽度。在试验机夹头间连接一根小直径、高抗拉强度的钢丝(如单股吉他弦),慢慢施加力直到钢丝断裂,用高速数字式或模拟式记忆示波器采集瞬间力减小的阶梯波形或通过计算机数据采集系统采集,并绘制钢丝断裂瞬间的力-时间曲线。计算机数据采集系统应保证软件数据的真实性,同时应保证测试过程要等间隔采样。通过该力-时间曲线用线性内插法确定拉断瞬间对应最大力F㎡的10%和90%两点间的时间差t10~90,如图A.2所示。如果该时间小于两个数据点之间的时间间隔,那么就使用两数据点之间的时间作为t10~9o的时间。此系统的频带宽度按公式(A.3)计算:

传感器·通道频带宽

钢丝断裂瞬间的

力-时间模拟曲线

钢丝断裂羿间的力-时间

数字曲线用线性内插法

估算10%~90%两点

t10~90

时间/s

时间/s

钢丝断裂力与时间响应

·(A.3)

GB/T22066-2008

A.2.4.2如制造者提供足够高的数据采集速率,那么全系统响应可以直接从数字采样阶梯响应测量。A.2.4.3上述方法只给出一个检测频带宽度是否足够的简单的定性方法。把试样的响应曲线与上述高强度线材破断所产生的曲线相比较,如果曲线的变化速率与高强度线材破断时所观察到的速率一样快,那么可能部分响应曲线发生错误,因为测量到的响应是试验机的特性,而不代表试样的特性。A.2.5确定所需的数据采集速率

最小所需数据采集速率按公式(A.4)计算:式中:

am Ra(或 Re.) xa×100

fmin—-最小数据采集速率,单位为每秒(1/s);一应力速率,单位为牛每平方毫米秒(N/mms);ReH---上服强度,单位为牛每平方毫米(N/mm);Rpo.2-—规定非比例延伸强度,单位为牛每平方毫米(N/mm2);C--试验机的准确度级别。

A.3系统分辨力的测定

·(A.4)

A.3.1数字化试验系统的分辨力通常是包括许多变量的复杂函数,不仅仅限于施加的力、力的范围、电与机械部件、电与机械噪声及应用的软件等。A.3.2分辨力可依据电器系统简图确定或根据从试验系统制造者得到的关于计算机数据采集系统分辨力的说明来确定。

A.3.3通过对系统进行试验来验证系统是否达到其所声明的分辨力,可用不同的方法来检查系统的分辨力。

A.3.4用磁码、标准测力仪等施加力的系统,同时采集数据。用系统提供的分辨力的一半来改变施加的力,反复数次,并从指示装置观察力的变化。用类似的步骤也可使用引伸计标定器来检测应变测量系统的分辨力,及用高一级准确度位移装置检查位移测量系统的分辨力。A.3.5把检测结果与所标明的分辨力相比较。A.3.6在相对分辨力劣于1/200的场合,系统不能直接报告导出数据。然而,可利用相对分辨力劣于1/200的弹性直线段的基本数据来寻找导出数据点。例如:在应力-应变曲线的初始弹性部分,可用来数字化建立曲线的直线部分,进而计算规定非比例延伸(压缩)强度。用于建立直线部分的导出数据点,其相对分辨力可以劣于1/200,但报告的规定非比例延伸(压缩)强度应处在相对分辨力优于1/200的区域。

GB/T 22066-2008

附录B

(资料性附录)

人工计算的与计算机得出的试验结果差异的分析B.1试验结果平均值产生差异的分析B.1.1校准误差

所有观察到力值结果的偏差通常表现出校准差。如果人工计算的与计算机得出的最大力值的试验结果不一致,可能是由于试验机部件间的校准差(见附录A的A.1)所致。如果力的结果一致,应力结果偏离,可能是由于横截面积或其他尺寸(如弯曲试验中跨距)的测量误差造成的。如果最大力的结果一致而其他力的结果不同,这差别可能不是由于力的校准差造成的。B.1.2试验速率差

试验速率差与试验所用材料对应变速率敏感程度相关。宜特别注意,试验时设定的试验速率模式,应与所试验材料要求速率一致,或与比对试验约定要求一致的速率进行。从导出数据能够看出、也可能看不出试验速率的差别。一个检查速率的简单办法是,在试验中测量两点间所用的时间。B.1.3计算机输入算法错误

如果依据绘图记录人工计算的试验结果与其他试验机的试验结果相同,但与被评定的计算机数据采集系统得出的试验结果不同,可能是计算机输人的算法有错误。B.1.4使用的算法(计算机数据处理程序)如果依据绘图记录人工计算的试验结果与其他试验机的试验结果相同,但与被评定的计算机数据采集系统得出的试验结果不同,可能是计算机应用的算法有错误。B.1.5运算工作不正常

如果依据绘图记录人工计算的试验结果与其他试验机的试验结果相同,但与被评定的计算机数据采集系统得出的试验结果不同,可能是由于计算机运算工作不正常。注:这种差正如由于人工计算结果和计算机计算产生的同样问题。B.1.6试验方法判别错误

编程或使用人员对试验方法的判别不同或不正确导致的错误,因此要求计算机软件编程应与相关试验方法要求一致,同时还要考虑各种材料的应力-应变曲线的不同特性。B.1.7夹持和其他与试样接触装置差别夹持和其他与试样接触装置的差别可能会引起试样过早破坏,或者起散热器作用和导致相关延伸率试验结果的差别。夹具的状态是很重要的,应保证与试样良好的接触并夹紧。B.1.8试样对中

试样对中差可导致所得试验结果低于正常的试验结果,或在曲线的弹性范围内产生不良的应力-应变曲线。应保证试样的对中,使其具有良好的受力同轴度。B.1.9传感器-通道频带宽度不足传感器-通道频带宽度过窄,会使试样屈服瞬间的上下屈服强度采集失真,因此应保证足够的通道频带宽度(见附录A的A.2)。

B.2试验机之间的标准差的差别

B.2.1分辨力差别

分辨力的差别可通过两种形式表现出来。零标准差可能表征了分辨力差。如果两个或多个不连续数字结果(导出数据)间与测量结果差别大,可能是分辨力差造成的(见附录A的A.3)。8

B.2.2试样尺寸准确度

GB/T22066-—2008

如果被评定的计算机数据采集系统与其他试验机的力的标准差相符,而应力的导出数据标准差与其他试验机不相符,可能是由于横截面积测量准确度不够所致。B.2.3试验速率差别

试验速率太快,由于一个或多个传感器-通道频带宽度的差别,也可以导致标准差的过大或过小。B.2.4试验速率控制不稳定

试验机试验速率控制不稳定,可能会产生不良的应力-应变曲线,并会使对应变速率敏感材料的导出数据的标准差过大。

B.2.5传感器-通道引起的电噪声电噪声会导致计算机的运算结果不佳,这可以从绘图记录或基本数据中看出,也可通过在固定力或应变下采集数据来确定。

B.2.6夹持与其他和试样接触装置间的差一些与试样接触的装置可能会导致试样过早破断,这也是造成标准偏差过大的原因。B.2.7试样对中

试样对中差是随机的不能重复的,并会造成标准差过大。B.2.8传感器-通道频带宽度的差别传感器-通道频带宽度过窄造成的差别,见附录A的A.2。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB50367-2013 混凝土结构加固设计规范

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB/T3836.1-2021 爆炸性环境 第1部分:设备 通用要求

- GB5009.225-2023 食品安全国家标准 酒和食用酒精中乙醇浓度的测定

- GB/T11379-2008 金属覆盖层 工程用铬电镀层

- GB/T23892.3-2009 滑动轴承 稳态条件下流体动压可倾瓦块止推轴承 第3部分:可倾瓦块止推轴承计算的许用值

- GB/T9145-2003 普通螺纹 中等精度、优选系列的极限尺寸

- GB/T9239-1988 刚性转子平衡品质 许用不平衡的确定

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- GB/T6122.1-2002 圆角铣刀 第1部分:型式和尺寸

- GB/T7433-1987 对称电缆载波通信系统抗无线电广播和通信干扰的指标

- GB/T12053-1989 光学识别用字母数字字符集 第一部分:OCR-A字符集印刷图象的形状和尺寸

- GB17945-2024 消防应急照明和疏散指示系统

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2