- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 其他行业标准 >>

- ASTM E165-2002 液体渗透检验的测试方法

标准号:

ASTM E165-2002

标准名称:

液体渗透检验的测试方法

标准类别:

其他行业标准

标准状态:

现行-

发布日期:

2000-01-01 -

实施日期:

2000-01-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

20.03 MB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

This standard is issued under the fixed designation E 165; the number immediately following the designation indicates the year oforiginal adoption or, in the case of revision, the year of last revision. A number in parentheses indicates the year of last reapproval. Asuperscript epsilon (e) indicates an editorial change since the last revision or reapproval. ASTM E165-2002 液体渗透检验的测试方法 ASTME165-2002

部分标准内容:

高九造中业

1适用范围

液体渗透检验的标准试验方法

SE-165

[与ASTME165-02等同】

有关应用范围的管理条例。

1.本方法涉及材料的液体净函检服现理液体渗透检验是探测表而开口不连续性的无损拉测方法,可以用作工艺过程中,最终成品或维修中的检验,这一类方法:可有效地应用于检验非多孔性的金属材料如铁基和非铁基金属以及非多孔性的非金属材料如陶瓷,塑料和玻璃,采用这一方法,可以显示出表而开口的不连续性,如裂缝、发纹、撸达、冷隔、分层、贯穿漏孔或未熔透等。

本方法也可为下述方面提供参考依据:

1.2.1当某些机构推荐或要求采用液体渗透检验时,可用于确定其适用性和完备性:1.2.2用于制定对材料或零件进行液体修透检验的详细的工艺技术条件,特别推荐购单位和制造厂应协商同意某些特定的工艺技术1.2.3用于组建有关液体得适构验的设施和人员。

1.3本试验方法并不表明或提出用于评定当指出,在

所得到的显示迹象的标准

已经显示出不连续迹象之后

付这些迹象

它版出请定,为此

作出辨认和分类,然后再对

还必须有一份单独的规范或标准成专们的协

证象的类型、大

议以便明确规定出所显乐

星可仅充件的,

小,部位和方向间:并指出哪些哪些是不能允许的。

14以英寸磅单位的数值视为标准值,制仅作参者。

1.5本标准可能涉及有危害性的材料,操作和设备。但本标准的宗旨不在于讨论与使用有天的安全问题,使用本标准者在使用前有责任制定相应的有关安全防护与保健的实施方法,并确定引用标准

251NAS1M标准

晨百到书

D准29石油产品中含硫量的测试方法人般痧圳厂

D516水中业品酸离子的试验方法D808新的和使用过的石油产品含纸量的试验方法密封弹法)

D1193试剂用水的技术条件

石油产品含硫量的试验方祛(高D4327用离子层析抑制化学法分析水中离于的试验方法

E433液体诊透检验的参考照相

对无损检测机构评估的操作方法E543

用亲脂性后乳化处理的荧光渗透检验试方法

王1209用水洗处理的荧光诊透检验的试验方法

用亲水性后乳化处理的荧光渗透检验试验方法

用谐剂去除处理的荧光液体渗透检验的试验方法

验的试验方法

除处理的着色液体湾透检

无摄检刷术语

用水既处理的着色渗透检验试验22ASNT文

SNT-TCIA无损检测人员资格鉴定利认证的推存实施方法

ANSVASNTCP-189无损检测人员资格鉴定和认证的标准:

SE-165

2.3美国军用标准(MIL)

2007版第V卷

6.2荧光渗透检验利用黑光灯照射时的荧光MIL-STD-4IO无损检测人员资格鉴定和认证:

2.4APHA标准

429水和废水的检验方法

NAS-4I0无损检测人员资格鉴定和认证3术语

3.1本标准所采用的有关液休渗透检验的术讲,应使用术讲F1316的标准定义。4

检验方法概要

液体渗透剂可以是着色材料或荧光材4.1

料,把其均匀施加到检验表面工,随后渗人开口的不连续内,经过适当的停留时问后,去除多余的表面渗透剂,施加显像剂,把不连续中渗透剂回吸出来,并保留丁显像剂,然后检查被检表面,以确定是否有显示的迹象。注!:经供需双方一致同意,可省去显像剂。注2:注意——除:T.艺过程按10.2节证明合格,否则荧光渗透检验不能在着色检验程序后面进行,4.2T艺过程的各种参数,如表而预清洗、渗透时间、表面多余渗透剂的去除方法,则要出所采用的具体材料、被检查的零件性质(指人小、形状、表面状态、合金)和预期的不连续性类型来确定。

5意义和用途

5.1液体渗透检验法表明能探测出不连续的存在、位置在一定程度上指出其性质和大小。各种方法中的每一种方法分别用于专门的用途,诸如关键性的公其项目、大批量零件、便携性或检验区的定位。

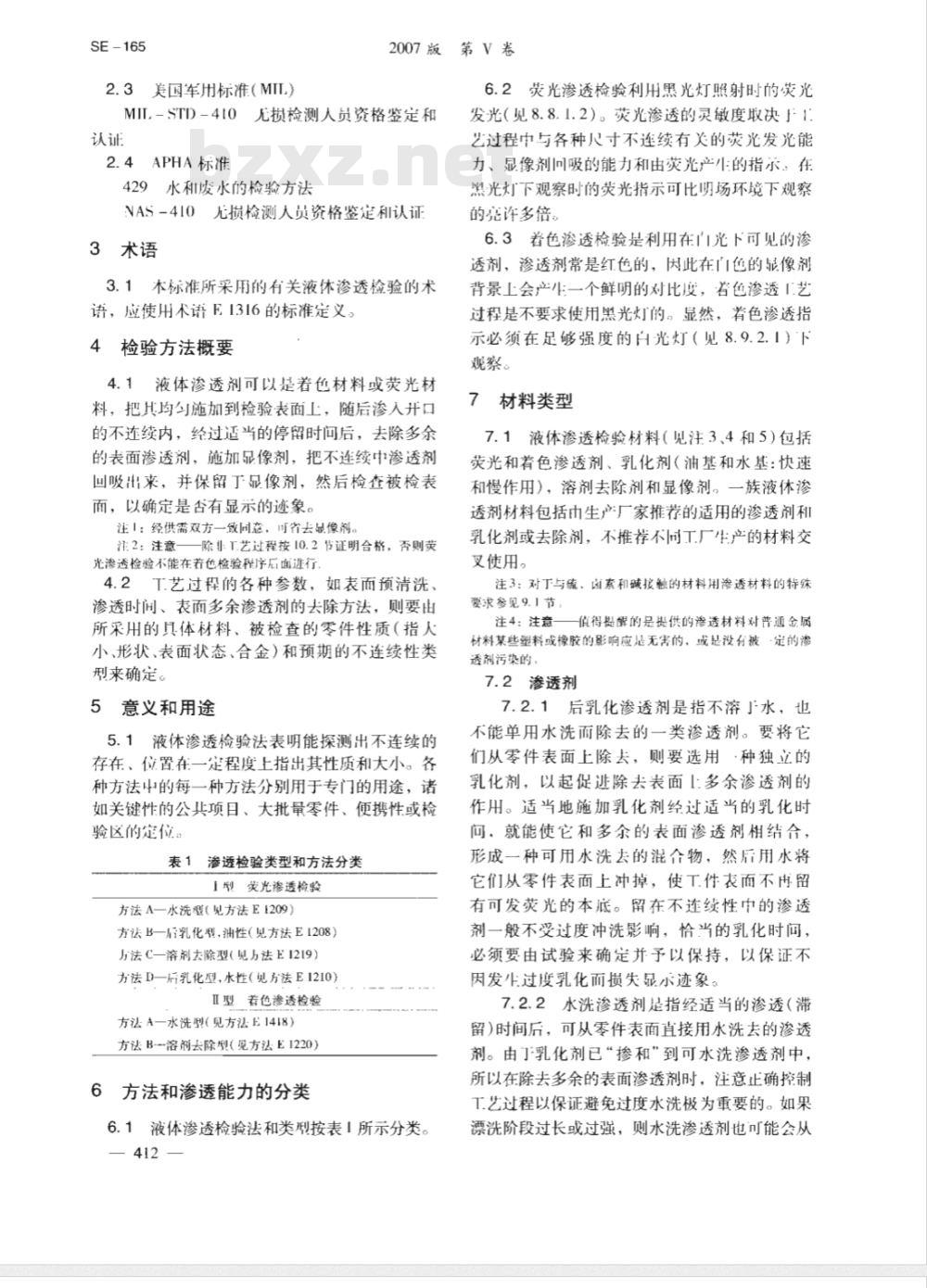

表1渗透检验类型和方法分类

】型荧光渗透检验

方法A一水洗塑(见方法E1209)方法B一后乳化型,油性(见方法E1208)方法C一溶剂去除型(见方法E1219)方法D一后乳化型,水性(见方法E1210)IⅡI型若色渗透检验

方法A一水洗型(见方法E1418)方法B--溶剂去除型(见方法E1220)6方法和渗透能力的分类

6.1液体渗透检验法和类型按表1所示分类。—412-

发光(见8.8.1.2)。荧光渗透的灵敏度取决」1艺过程中与各种尺寸不连续有关的荧光发光能力、显像剂向吸的能力和由荧光产小的指示:在黑光灯下观察时的荧光指示可比明场环境下观察的完许多倍。

6.3着色渗透检验是利用在1光下可见的渗透剂,渗透剂常是红色的,因此在色的显像剂背景上会产牛一个鲜明的对比度,若色渗透「艺过程是不要求使用黑光灯的。显然,着色渗透指示必须在足够强度的白光灯(见8.9.2.1)下观察。

7材料类型

7.1液体渗透检验材料(见注3、4和5)包括荧光和着色渗透剂、乳化剂(油基和水基:快速和慢作用),溶剂去除剂和显像剂。一族液体渗透剂材料包括中生产厂家推荐的适用的渗透剂和乳化剂或去除剂,不推荐不间工厂生产的材料交叉使用。

注3:对于与硫、卤素和碱接融的材料用渗透材料的特殊要求参见9.1节

值得提醒的是提供的渗透材料对普通金属注4:注意

材料某些塑料或橡胶的影响应是无害的,或是没有被·定的渗透剂污染的:

7.2渗透剂

7.2.1后乳化渗透剂是指不溶」水,也不能单用水洗而除去的一类渗透剂。要将它们从零件表面上除去,则要选用·种独立的乳化剂,以起促进除去表面1.多余渗透剂的作用。适当地施加乳化剂经过适当的乳化时间,就能使它和多余的表面渗透剂相结合,形成一种可用水洗去的混个物,然后用水将它们从零件表面上冲掉,使工件表面不再留有可发荧光的本底。留在不连续性中的渗透剂一般不受过度冲洗影响,恰当的乳化时间,必须要由试验来确定并予以保持,以保证不因发牛过度乳化而损失显示迹象。7.2.2

水洗渗透剂足指经适当的渗透(滞留)时间后,可从零件表面直接用水洗去的渗透剂。由丁乳化剂已“掺和”到可水洗渗透剂中,所以在除去多余的表面渗透剂时,注意止确控制T.艺过程以保证避免过度水洗极为重要的。如果漂洗阶段过长或过强,则水洗渗透剂也可能会从不连续性被洗掉。

第24章液体渗透检验标准

SE-165

货和便于在供货状态下使用。等下燥后,非水的7.2.3溶剂去除渗透剂是指表而上多余的渗透剂能用擦拭方法除去绝人部分的渗透剂,残留的渗透剂痕迹可用溶剂去除剂(见8.6.4.1)去除干净。为了避免将不连续性中的渗透剂除去,要注意避免使用过多量的溶剂。禁止用溶剂冲洗表面的方法来除去多余的渗透剂。7.3乳化剂

7.3.1油性乳化剂是一类油性液体,用以使零件表面上多余的油质渗透剂产乳化,使其变为可水洗的。不同的扩散速度决定了乳化时间、油基乳化剂有慢作用与快作用之分,具体情况取决于粘度租化学成分,也取决于检查区表面的粗糙情况(见8.6.2)。

7.3.2水基乳化剂是一种水溶性液体,用以使零件表面上多余的油性渗透剂产生乳化,使其变为可水洗的(见8.6.3)。它是一种浓缩状清除剂,使用时加水稀释,并采用没渍或喷洒的方法加到零件上。其浓度、使用和保存应按照生产厂家的说明执行。

7.3.2.1水基乳化剂从零件表面去除多余渗透剂的功能是通过净化作用而生产的。在去除渗透剂时,冲水的压力或散开液槽巾空气机械搅动起着擦洗的作用,以净化排除来自零件表面的渗透剂薄层。

7.4溶剂去除剂它能溶解渗透剂,使其能像8.6.4所述那样,用来擦拭表面并除去残留的渗透剂痕迹。

7.5显像剂将它加到表面上,通过渗吸作用而将渗透剂从不连续中吸出,从而显示出渗透剂的迹象,同时还增强了渗透剂显示迹象的可见度。7.5.1干粉显像剂按照8.8.2所述它是种直接使用的显像剂(它是·-种能自由流动和不结块的粉末)。注意显像剂不得被荧光渗透剂沾污否则各污点会像显示迹象那样呈现出荧光。

7.5.2水基湿显像剂通常以干粉状态供货,可溶于水或悬浮于水。其浓度、使用和保存应遵守生产厂家说明书(见8.8.3)。注5:注意一—如果使用和控制不当,水性显像剂可引起指示剥落。规程应严格按10.2节执行。7.5.3非水基湿式显像剂一般是将显像剂粉末悬浮于非水的溶剂性载体中,并以此状态供混式显像剂在零件表面上形成一层涂层,作为起显像作用的介质(见8.8.4)。

注6:该型显像剂只用喷链施加。7.5.4液膜显像剂它是树脂或高分子聚合物在适当载体小的溶液或胶体悬浮液。这些显像剂能在零件表面上形成·-种透明或半透明的涂层。某些类型的显像剂膜,可以从零件上剥下米,并作为记录而存档(见8.8.5),8检验工艺

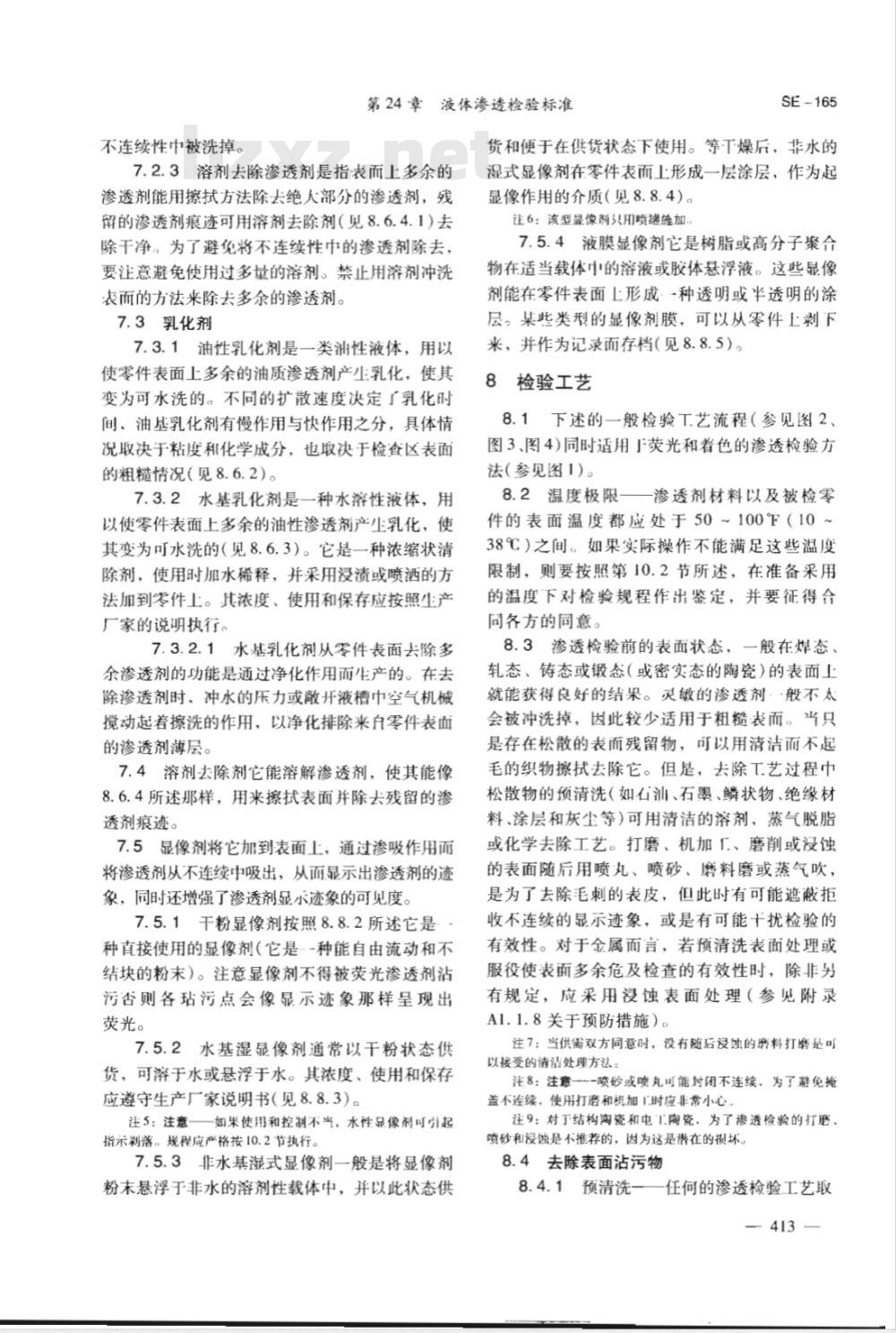

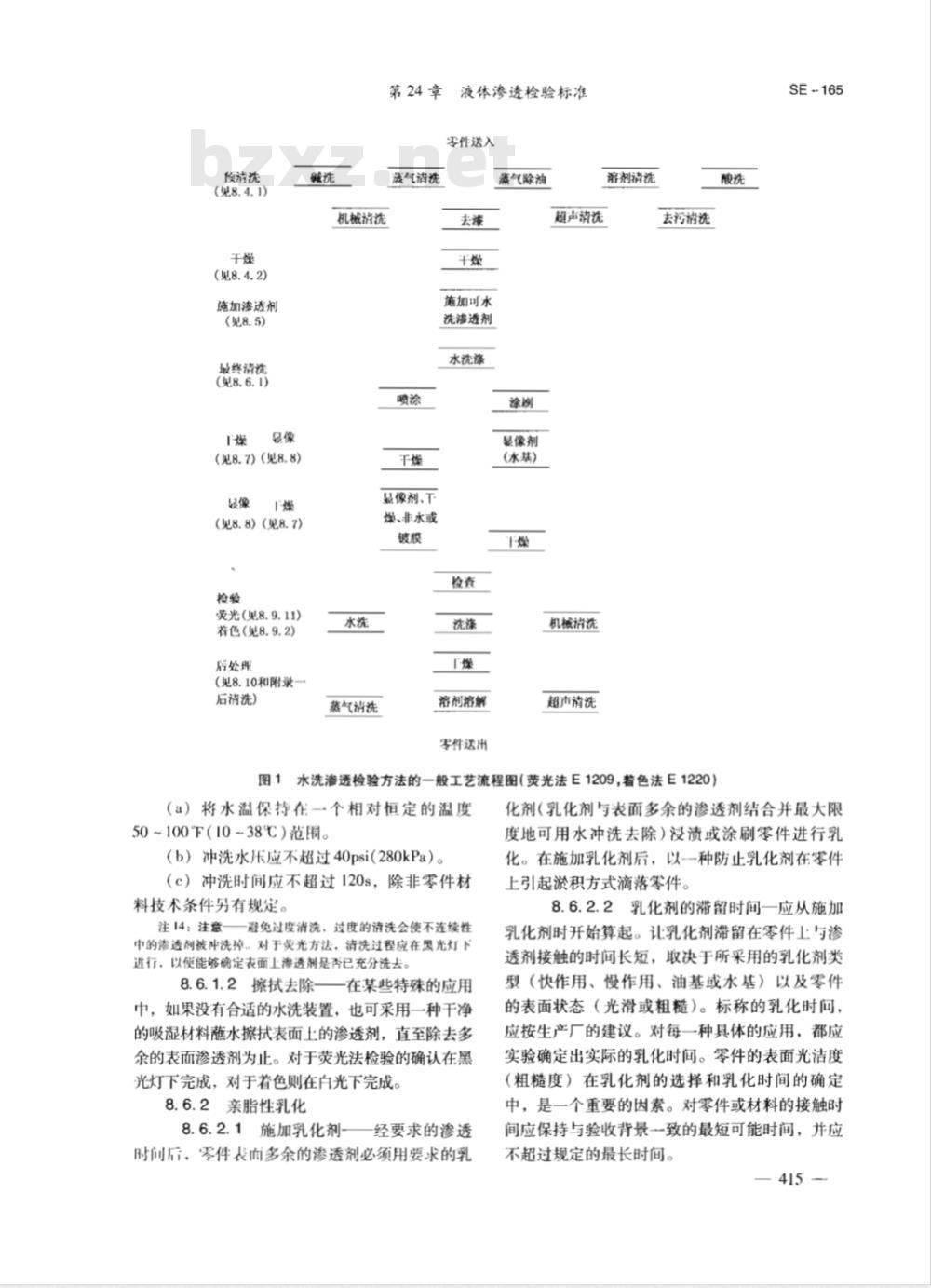

8.1下述的一般检验T艺流程(参见图2、图3、图4)同时适用荧光和着色的渗透检验方法(参见图1)。

8.2温度极限——渗透剂材料以及被检零件的表面温度都应处于50~100F(10~38℃)之间。如果实际操作不能满足这些温度限制,则要按照第10.2节所述,在准备采用的温度下对检验规程作出鉴定,并要征得合同各方的同意:

8.3渗透检验前的表面状态,一般在焊态、轧态、铸态或锻态(或密实态的陶瓷)的表面工就能获得良好的结果。灵敏的渗透剂··般不太会被冲洗掉,因此较少适用于粗糙表而,当只是存在松散的表而残留物,可以用清洁而不起毛的织物擦拭去除它。但是,去除工.艺过程中松散物的预清洗(如石汕、石墨、鳞状物、绝缘材料、涂层和灰尘等)可用清洁的溶剂,蒸气脱脂或化学去除工艺。打磨、机加「、磨削或浸蚀的表面随后用喷丸、喷砂、磨料磨或蒸气吹,是为了去除毛刺的表皮,但此时有可能遮蔽拒收不连续的显示迹象,或是有可能十扰检验的有效性。对于金属而言,若预清洗表面处理或服役使表面多余危及检查的有效性时,除非另有规定,应采用浸蚀表面处理(参见附录A1.1.8关于预防措施)。

注7:当供需双方同意时,没有随后没蚀的磨料打磨是可以接受的清洁处理方法:

注8:注意—--喷砂或喷丸可能过闭不连续,为了避免掩盖不连续,使用打磨和机加门时应非常小心注9:对于结构陶瓷和电.陶瓷,为了渗透检验的打磨、喷砂和没蚀是不推荐的,因为这是游在的损坏、8.4去除表面沾污物

8.4.1预清洗一—任何的渗透检验工艺取— 413 —

SE-165

2007版

得成功,在很大程度上取决丁表而和不连续上不应有任何可能于扰渗透检验的污物(固体或液体)。所有要作检验的零件或零件的有关部位部必须在施加渗透剂之前进行清洗和燥。如果个零件(如包括热影响区的焊缝)只有一个面是要检验的,所有的不连续方面合同条款规定,应从需要检验的区域去除。“清洁”的含义,就是在表面匕没有任何的锈蚀、氧化皮、焊剂、飞溅物、油脂、油漆、油膜、灰尘等有可能干扰渗透工艺的物质。所有以上这些污物都有可能妨碍渗透剂渗人不连续(参见附录关于材料和零件的清洗)。

注10:注意一清洁处理的残留物,尤其是如强赋、醋酸和铬酸可能有害地与渗透剂反应,并降低其敏度和性能。8.4.2清洗后的·F燥

一一清洗后让零件充

分于燥是很重要的,因为任何的液体残留物,都会妨碍渗透剂的渗人。于燥时,可将零件置于于燥箱中加温,采用红外线灯泡、强制热风或放在环境温度下让其自然干燥。

8.5施加渗透剂

零件经清洗、干燥,并大

致冷到环境温度后,对被检验的表面施加渗透剂,使整个零件或它的被检验部位均为渗透剂所覆盖。8.5.1施加模式一施加渗透剂有许多有效的办法,如没渍、涂刷、流布或喷涂等。小的零件,常常放在适当的篮子中,再一起浸渍到渗透剂槽中。对于较大的和几何形状复杂的部件,可以用涂刷或喷涂方法有效地将渗透剂施加到被检验的表而1。采用一般的或静电的喷枪,是将液体渗透剂施加到零件表面上的两种有效方法。采用静电喷枪,可避免过量的液体渗透剂堆积在零件上,最大限度地减少过量喷涂,并可防止渗第V卷

透剂进人空心孔通道成为渗透剂储存处,从而在零件的检验中引起严重的渗出问题,汽化罐喷涂也很有效,而且是一种常用的施加方法。为此、通常都采用专门设计的喷涂间和排气系统,注11:注意-一并不是所价的渗透材料适合用静电喷涂他加的,因此使用前应进行处理、准注12:警告

用喷涂施加时,重要的总合适的通风通常,这是通过川一个价当设计的喷涂容器和吸出系统来实现的、8.5.2渗透剂滞留时间一

一施加渗透剂以

后,让过量的渗透剂从零件1.流掉(要注意防止渗透剂在零件上的聚集),并应容许渗透剂有适当的滞留时间(参见表2)。渗透剂在零件上滞留以获得适当的渗透作用所必须的时间,应遵照渗透剂生产厂的建议。表2对各类型的材料、材料的形式、以及不连续的类型提出了渗透剂滞留时间的选用原则。如果延长滞留时间会显著影响渗透剂的特性时(例如:多余的渗透剂确难以清洗时),则重新施加渗透剂并采用原定的滞留时间。注13:对于结构陶瓷的某些施加(如探测釉采镀复材料的网裂线),要求的渗透滞留时间应试验确定,可比表1所示更长,并注释。

8.6渗透剂去除

8.6.1可水洗的

8.6.1.1去除多余渗透剂-—经过所要求的渗透时间,后通常用水洗的方法从检验表而上将其清除。可以用于工、半动或自动喷水或是浸泡的设备来清除多余的渗透剂。对于没渍冲洗,零件完全浸泡在用空气或机械搅拌的水箱中,必须避免小块地区或表面叫进处的水集聚。如果最后冲洗步骤是没有效果的(如经过冲洗、于燥(见8.7)和清洗零件后,有过度的残余表面渗透剂的显示),用规定的滴落时间收集渗透剂。表2推荐的滞留时间

铝、镁、钢、黄铜、青铜、

钛以及高温合金

硬质合金工具

铸件和焊缝

锻造材料:挤乐件、

锻件、轧板

各种形式

各种形式

各种形式

不连续性类型

冷隔、气孔、未熔合

各种形式的裂缝

折叠各种形式裂缝

未熔合、气孔、裂缝

裂缝、气孔

滞留时。minA

渗透剂”

A-荧光渗透剂溢度范圈为50~100F(10~38℃),着色渗透剂温度范围为50~125F(10~52℃),显像剂

B—最长滞留时间按照8.5.2。

C一对湿显像剂则要等零件表面上的涂层干燥后立即开始计算时间(按建议的最小值)。最大显像时间按8.8.6执行414

预游洗

(见8.4.1)

(见8.4.2)

施加渗透剂

最终清洗

(见8.6.1)

(见8.7)(见8.8)

(见8.8)(见8.7)

荧光(见8.9.11)

若色(见8.9.2)

后处理

(见8.10和附录

后清洗)

机械游洗

第24章

蒸气清洗

液体渗透检验标准

零件送入

蒸气除油

施加可水

洗渗透剂

水洗涤

显像剂、下

燥、非水或

蒸气消洗

溶剂溶解

零件送出

显像剂

(水基)

溶剂清洗

超声清洗

机械消洗

超声清洗

去污消洗

图1水洗渗透检验方法的一般工艺流程图(荧光法E1209,着色法E1220)(a)将水温保持在一个相对恒定的温度50~100F(10~38℃)范围。

(b)冲洗水压应不超过40psi(280kPa)。(c)冲洗时间应不超过120s,除非零件材料技术条件另有规定。

注14:注意——避免过度清洗,过度的清洗会使不连续性中的渗透剂被冲洗掉。对于荧光方法,清洗过程应在黑光灯下进行,以便能够确定表面上渗透剂是否已充分洗去。8.6.1.2擦拭去除——在某些特殊的应用中,如果没有合适的水洗装置,也可采用一种干净的吸湿材料蘸水擦拭表面上的渗透剂,直至除去多余的表面渗透剂为止。对于荧光法检验的确认在黑光灯下完成,对于着色则在白光下完成。8.6.2亲脂性乳化

8.6.2.1施加乳化剂-

经要求的渗透

时间后,零件表而多余的渗透剂必须用要求的乳酸洗

化剂(乳化剂与表面多余的渗透剂结合并最大限度地可用水冲洗去除)没渍或涂刷零件进行乳化。在施加乳化剂后,以-一种防止乳化剂在零件上引起淤积方式滴落零件。

8.6.2.2乳化剂的滞留时间一应从施加乳化剂时开始算起。让乳化剂滞留在零件上与渗透剂接触的时间长短,取决于所采用的乳化剂类型(快作用、慢作用、油基或水基)以及零件的表面状态(光滑或粗糙)。标称的乳化时间,应按生产厂的建议。对每一种具体的应用,都应实验确定出实际的乳化时间。零件的表面光洁度(粗糙度)在乳化剂的选择和乳化时间的确定中,是一个重要的因素。对零件或材料的接触时间应保持与验收背景一致的最短可能时间,并应不超过规定的最长时间。

SE-165

预清洗

施加渗透剂

水冲洗

岑件燥

施加显像剂

非水剂

A-2(荧光)

B-2(着色)

检验后清洗

8.6.2.3后清洗

2007版

见8.6.2.3

第V卷

施加水剂显像剂

零件1燥

特殊要求

检验规程要求

后乳化操作工艺A—2(荧光)和B—2(着色)表面已乳化渗透剂

的有效后清洗,可以采用于工、半自动或自动喷水、以及浸泡的设备,将已乳化的渗透剂从零件表面上有效地清洗掉。

8.6.2.4浸渍

-浸渍后清洗时,零件

完全浸泡在用空气或机械搅动的水箱中,时间和温度应保持恒定。

(a)最长浸洗时间应不超过120s,除非零件或材料技术条件另有规定。

(b)将水温保持在一个相对恒定的温度,水温处于50~100F(10~38℃)范围是有效的。416

(注意:没后可能需要短清洗。)见8.8.3

8.6.2.5喷洒后清洗一

一紧跟乳化处理

的有效后清洗,也可能把零件用于工或自动喷水清洗来完成,条件如下:

(a)控制清洗水温在50~100F(10~38℃)温度范围内;

(b)清洗水喷洒压力应遵守生产厂家的说明书;

(c)最长喷洒清洗时间应不超过120s,除非零件或材料技术条件另有规定。8.6.2.6清洗有效性

如果乳化作用

预消洗

(见8.4.1)

(见8.4.2)

施加渗透剂

去除多余渗透剂

(见8.6.2)

荧光(见8.9.1)

着色(见8.9.2)

后清洗处理

(见8.10和附录

后清洗)

第24章

液体渗透检验标准

零件送入

蒸气消洗

机械消洗

施加可济

剂去除的

荧光渗透

溶剂接拭

非水或液

膜显像剂

蒸气除油

洛剂没溃

零件送出

蒸气除油

超卢清洗

水基显像

机械消洗

超声消洗

溶剂清洗

去污消洗

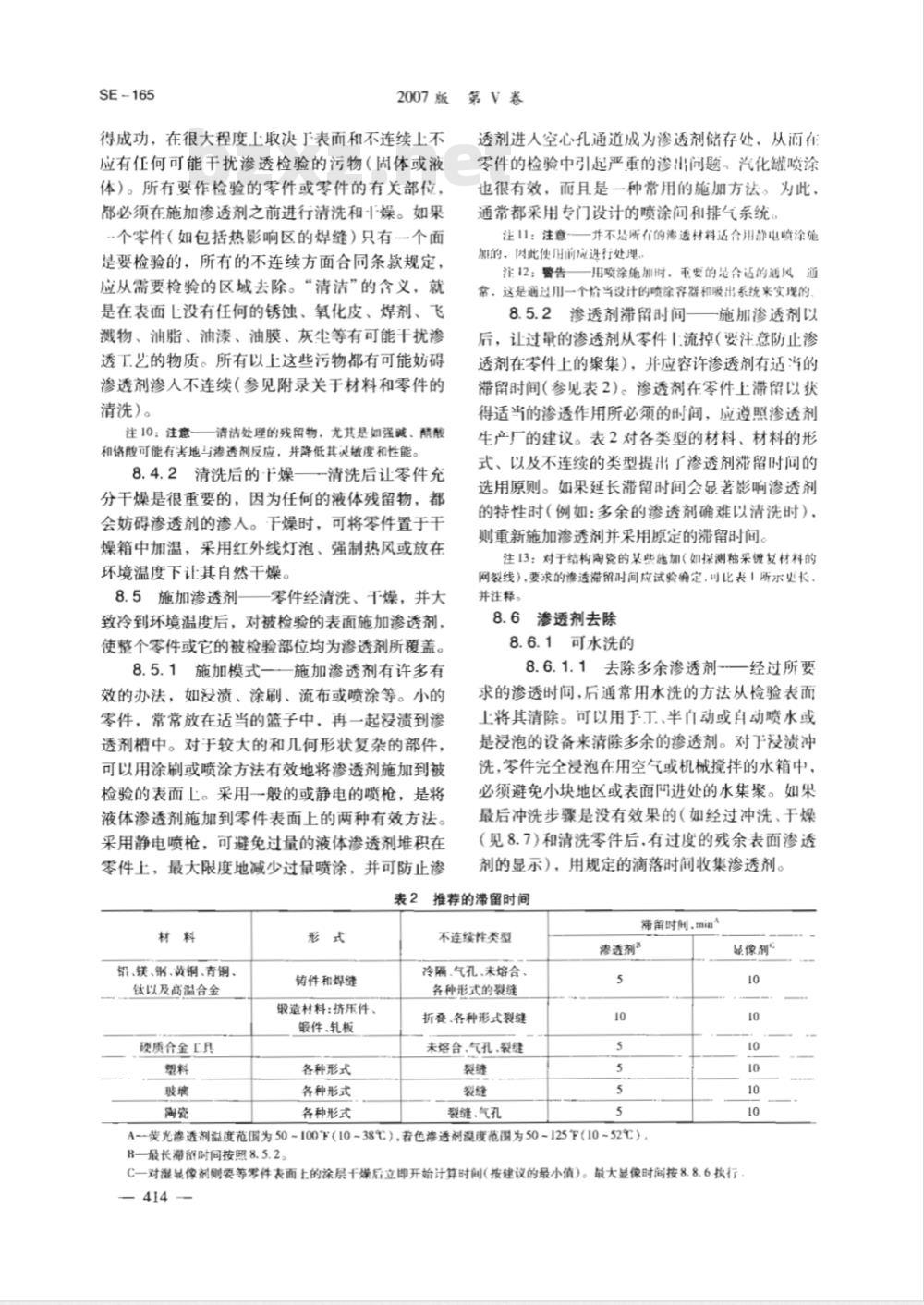

图3溶剂去除的渗透检验一般操作工艺流程图(荧光法E1219,着色法E1220)和最终清洗步骤无效(如经冲洗、1燥(见8.7.7)和后清洗后,零件仍有过度的残余表面渗透剂显示),用规定的滞留时间收集渗透剂。8.6.3亲水性乳化

8.6.3.1预清洗经要求的渗透时问后,在乳化作用之前直接用水预清洗零件(见8.6.3.3)。这步骤后接着在乳化作用之前用水去除零件表面多余的渗透剂,这是为了避免渗透剂沾污亲水乳化剂箱子,从而延长其使用寿命。此外,渗透零件的预清洗可避免本I艺过程最终清洗步骤被状渗透剂的污染。

8.6.3.2预清洗的控制

无论是用手

SE-165

1或自动水喷洒清洗零件,有效完成预清洗按下列条件:

(a)水应无脏物,它会引起妨碍喷的危险或造成零件1残余物。

(b)控制水温在50~100F(10~38℃)温度范围内。

(c)水压为25~40psi(170~275kPa)范围喷洒清洗。

(d)预清洗时间应是最短的可能时间(通常不超过60s),以提供个稳定的零件上的残余渗透剂。清洗时间零件或材料技术条件规定。(e)利用车间的压缩空气(一般压力为:417

SE-165

无品2007版第V发

25p(175kPa))把空腔中的残留水去除,或者用个吸气引液器来去除曲瑞处的水。8.6.3.3施加乳化剂一经要求的诊透时间后,接着进行须清洗。残留手零件美面的道透剂必须乳化,把零件漫池车水乳化剂裕中(见8.6.3.4):或者把乳化时喷酒手下件王08.6.3.5),因此使得在最后清洗阶投用水可洗净残留于零件表面的渗透剂铁液见8.63.6)8.6:3.4没清下载标准就来标准下载网

过手摄清押作、零件

完全浸没手乳化剂浴中,服体接触亲水乳化剂并应一直抖动。

()乳化剂浴浓度应遵守生产家男书要求,大多数亲水乳化剂采用的浓度为水中20%33%,放用于没渍的浓度为20%。(b)咨温应保持在50-100F(10-38C)范期内。

(e)浸泡接触时间应保持最短(可接受的背最条件完全一致),并不超过1205:或者由零件或材料技术条件规定最长时间。d)乳化剂滴落时间紧接着零件从乳化剂容器中提起后算起,直至零件最后清洗步骤开始为止(见8.6.3.6),该滴落时间应保持到免过乳化作用的最短时间,并不超过908.6.3.5.喷洒操作

安骤后随

即喷酒操作:用喷洒施加乳化削的方法来乳化零件。零件整个表面应均匀一政地喷晒到乳化剂,以便有效地乳化零件表面上就的丧遗剂,有利于水可洗净性。

(a)喷酒乳化剂的浓

匠应连宇生产厂家说

明书,且应超过5%。

(b)温度保持在50

100(1038%)

范围。

(e)喷酒压力应为25p(175kp减大空气压力和40pi(280kPa)最大水

(d)接触时间应保持最短(可接受的背最条件致)并不超过120或者由任减材技术条件规定最长时间。

8.6.3.6亲水乳化零件的后清元

件表面已乳化渗透剂的有效后清洗的实施,能够用的方法有手工半自动化或全自动化水漫或喷洒设备,或综合使用它们

8.6.3.7浸清后清洗把零件完全

没在水中,水用空气或机械方法搅拌。418

()水温度应相对稳定,保持在50-100F10-380)范

(节最大度泡清洗时间应不超过120%,除非零件成材村技水条件另有规定。注理:注门要管清洗

喷酒后清洗接在乳化零件

作的用喷水清洗的后清洗条件如下:台面垫

控制清洗水温在50100下(10-38G)范围肉

喷洗水压应遵照生产厂家的说明书最长喷洗时间应不大于120%、除非零件和材料技术条件另有规定

8.6.3.9如果乳化作用和最终清洗步骤是无效的工如在乳孔化作用和干燥(见8.7)]、再清洗处理零件后表面我余渗透剂残迹仍有显示。用恩定的附留的间收集渗透剂。8.6.4:落剂去除渗透剂

的渗透时间忘

去除多余的渗透剂经要求

可能的范国内,多余渗透剂的

去除方法可用

补干燥、清洁面不起毛的棉麻材料反复干擦零件:直至大多数渗透剂痕迹被去除,然后用一块不起毛的棉麻织物活上溶剂去除剂,轻轻地擦拭残余的痕迹,以免去除不连续中的渗透剂。避免使用过量的溶剂。如果擦拭步噪无效,

妞在去除多余渗透剂于燥零件(见8.7)中明品团难

则用规定的滴落时间收集诊透剂。在血加滚透剂后和显像之前禁止接着用洛剂冲洗表面

对零件做检验的准备时,在施加水基的湿航保利者

后,或是在使用干的成非水的

以后,都要进行干燥。干燥时

显像剂之前的水洗

间与检验条件下零伴

的尺寸,特性和数量有关。

爆箱内干燥

于碟效构件应在室温下或于

应超过160F(71C)。干

爆时间仅应满店零件

应立即庆内项出

干爆的需要。干燥后的体

构件不应放置在含有水成水

音液您浮液的值内。

中的时间,

时间限制零件放在干燥箱

允许超过羊件干燥所必须的时间,干操时间超过30min会使检验的灵敏度受到损害。

8.8施加显像剂

8.8.1施加方式施加各种类型的显像第24章液体渗造检验标准

剂,有替各种不同的有效方法。如像摄清、没没、流布,喷涂或酒粉等显像剂的选取决定于零件的几何形状和大小,表而状态以及要检验的数量等。

8.8.2干粉显像剂千粉显像剂应在表面干爆燥后施加,应保证能完全覆盖零件。可以将零件沌没或没没到盛放干粉显像剂的容器中,或是浸没到干粉流态床中,也可深用手压的喷粉球或喷粉枪将粉末显像剂喷洒到工件上,最常用和最有效的方法是在一个封的哦室中随加十粉,它能造成一种有效而受控制的厨雾,多余的粉末,可以用轻微的抖动或敲击零件的方法,成是吹以低压[5-10pi(34-70kPu)1千燥和于净的压缩空气来清除。

生15:注意一气成强使应由每次旋加的实验来确定8.8.3水基显像剂水基的显像剂应在零件上清除了多余的诊透剂后,并在干燥之前,立即施加到零件土,显像剂干燥后,将在零件上呈现出色的涂层。应按照生产厂的说明书来配制和保存水基显像剂:井在施加时要保证使其完全而均匀地覆盖到零件上。在用可水洗的诊透剂和湿显像剂时、应注意免显示迹象受损坏的可能性,对零件施加水基的显像剂、可采用喷涂、流布或浸没等方注、耻常用的方法是将零件没人已准备好的像剂中。浸泡的时间是只使所有的零件

剂即可(见注17),然后从显

顺出零

刷趣中

件,井让其尚于,应从凹坑或

陷的都位上排

出所有多余的显像剂,以便

自用石面能模糊不

8.7所述,

连续性的显像剂聚集现象,然

便零件干燥,已干的显像刺求

或白色的享件涂层。

半透明的

注16注意:不推荐雾化填活

典办可活生不规制

注17:注意:一如单宇件基在落地全卡的品指示可靠会沥滤掉

8.8.4非水基湿显像剂

非水基的湿碰

像剂可以清除多余的渗透剂并等零件衣而干燃之后,用喷涂方法施加到客件上,使一个购购的显像剂薄层包覆整个零件这种类型的碰间剂,在正常的室温下挥发很快,所以也就不需要用于爆箱(见注18)禁止用侵清戒流布的方法对零件施加非水基的显像剂,因为这样会通过显像剂的溶剂作用,而使不连续中的渗透剂大量被冲洗(溶解)掉。

SE-165

住18每售挥发性游剂婴最像制落发的落气可他带半危险生,在所有请记下,应提供适当的通风,担是,无其尚披检表而是封闭体的内创(如一个处面辅最一个小的做福时更是如此,

8.8.5液膜显像剂一喷涂的实施应遵照生产厂家的说明书。喷涂零件,使在零件检验区形成一个完整的薄而均匀的显像剂包覆层。8.8.6显像时间检查前,显像剂保持在零件上的时间应不少于10min对于千粉显像剂,显像时间应从施加之后立即开始算起。对于湿显像冠(水基和非水基)显像时间则要等到千焊(也印刷载停挥发干)后立即开始计算。水非显球科最长免显像时间是2h,非水基显像时间最长为11

8.9检验为了保证能有适当的渗透剂从不连续中诊吸到显像剂的涂层中,要按照8.86的规定,在经过一定的显像时间之后,才能对零件进行检验。在施加显像剂时,最好同时观察零件的表面,这样会有助于对显示的迹象作出评定。8.9.1荧光灯检查

8.9.11可见环境光线水乎-位在暗黑的场所检查荧光渗透剂的显示迹象,作关键性检验时,环境的亮度不允许超过2,烛光(20)

的程度

时于非关键的检验,如果不能获得暗黑则可采用较高的亮度

黑光水平控制采用适当的

黑光表乐佳聚作的强度。副量时,被检验零件的表面上量供的度建议为1000W/m黑光波长范围为320

m为丁保证所要求的输

出功率,应定

期投根票

光的强度,清洁,完好反

射器和滤波器应再检

验,开裂和破碎的紫外线

滤波器应立即队

泡,在续续使用哺必口

可能会引起黑

光输出道

再射能量的有不连续的灯

更换。电源电压的低,

幸的降低,所以应当定期

进行校校

压存在波动而造成黑光特

如集电能理

性的不稳,

稳压变压器。

连单商动黑龙品

同发谢大量不可接学的可见光,从通班报质光拥款低

至小心期使拥登证明待合使用日的的重19可于亚捷用而言,名913节推养的最小光强度肌用的,为了可靠检验,可以要求更高的强度水平8.9.1.3黑光灯预热在使用或测量黑光灯泡的紫外辐射强度之前,应使灯泡预热,时间不少于10min。

SE-165

2007版

8.9.1.4的适应—

建议检查员在检

验前至少要提前1minl进人黑暗的检验场所。在样环境下可要更长时向

;i.2):注意一检验期间应不使限球续8.9.2

川见光检合

8.9.2.1川见光水中——着色渗透剂的昆小迹象,可用自然光也可用人!门光进行检验,为了保证不降低检验的决敏度,要求有是够的照明检验场所的光亮度,建议不低」100m灿光(10001x)

8.9.3坏境

要保持检验场所没有起!

扰作用的杂物,在所有时间中,要保持良如的!作:环境

8.9.4评—除另有规定,不

不连续的

解释和评估,过常足以指示迹象的心寸为基础(参见E4.33图晰)

8.10后清洗-一如果残留的渗透剂或品像剂公扰以后的加1过程成使用要求、则必须进行检验后的消洗:如果残留的渗透剂检仓材料公在使H过程中其他的成分相结合而产作的离蚀,则这样的清洗尤为要,叫以采用适当的清洗技术,如简单水洗、机械清洗、蒸除汕、济剂没溃或超声消洗(参见附求管清洗)刘」显像剂,如果必须要作捡验后的清除、则应在检验后尽可能快他进行,因为它们有可能凝结在零件上,通常喷水漂洗就已“足够”注21:显像剂成在滨除油之前清除,因为蒙气除油有川能使业像病结在零什!

特殊要求

9.1杂质

9.1.1当对奥长体不锈钢、钛或其他镍基合金进行渗透检验时、应考患对硫、氯利强碱材料含盐加以控制,特别足在温度升高时,这些成分可引起被检材料的脆性和腐蚀:任何类似的评估,应包括考总当前最有害的形式,-些渗透材料含微员的这此石害元索,其存在形式是易挥发的有机溶剂,通常,它们虚发快,下作中一般不会产:间题其他材料可能含有不拆发的有告物质,形零件起反:持别是在潮湿和温度升高的情况下允为可能

9.1.2在普通的检验1.艺条件下,因挥发性济剂离开零件表而速度快而不会产生反应. 420-

第V藝

股是分析济剂对材料的件之、渗透材料受广溶剂择发大除的「艺过任,「艺过程的残余物随后按下述试验方法进行分析:D129、D1552或DI29,随片分解片1516法,分析硫的B法(氧弹法)、残沐分析亦川州1808或附求A2(测量易燃液体渗透材料氮化物总量最的方法)和A3(测量易燃液体渗透材料中氟化物总尚的方法),附求4(测最阴离于的离于层析法)提供了种独立的·起分析技术,用以快速连续分析如氮、氟和硫离了的总量测定残法碱性材料用火焰光度法或原子吸收光谱法社22:此资协消人明,值村我公质的水少地和制个自的不就认为过量广单高的争质本中自某此腐川小是【可书受房实用「,服高-度2的尔求,必俱权方货」小实的情况

9.2当需要边行渗透检验的零件必项费保持在高温下作检验时、川以要求采用专门的材料和操作技术这种检验应按照10.2所述作.出核还应参阅.产!的建议

鉴定和重新审核

10.1人员资格鉴定~

当供品双方致司

意时,所有的检查人员应按拐而规强进行资格鉴定和认证,规程文件可依据指举实施方法5>TTC -1A、A>VV15NTP - 189、V15410 或 MII-STD编写,

10.2规程鉴定—因使用时间利条件不同而得的专川规程或州新材料进行的架种方法规理的鉴定,应能证明其\现行批准:的规程确实相当个

试片正带有个或儿个相对尺寸极小的不连续性试片可带有真实的或人1加工的不连续性,用它来显示生产检查中遇到的不连续性特,10.3无损检测赠机构鉴定

一括-·个损检

测机构(如实施方法F543所述)是为了执行检查,机构应满足实施方法F543的要求10.4币新审核一

如果渗透材料的类型或

操作1艺有厂改变或更换。应当要求新逊中孩(见10.2),

关键词

荧光液体渗透检测

亲脂性乳化剂

无损检测济剂

亲水性乳化剂液体渗透检测

去除差色液体渗透检测

水洗方汰

A1零件和材料的清洗

A1.1清洗方法的选用

【强制性材料】

类污物的最优方法。它不能清除像灰尘、腐蚀物和盐类等无机的沾污;而且也可能清除不掉像塑料涂层、清漆,尤其是树脂型的污物。山丁接触A1.1.1选用合适的清洗方法需考虑下列各种因素:

(1)所要清洗的沾污类型,因为没右一种方法能同等有效地去除所有的沾污物;(2)清洗方法对零件的影响;

(3)清洗方法对零件的实用性。例如大的零件就不能放到小的除油装置或超声清洗器中;(4)订购单位所规定的清洗要求。推荐采用下列各种清洗方法:

A1.1.1.1去污清洗——去污清洗剂是些非挥发性的可溶于水的化介物,并含有专门选择的表面活性剂,它能对各种类型污物,如像汕脂和油膜、切削和加工用的液体以及无色素的拉拔润滑用的化合物等起润湿、渗人、乳化以及皂化作用,去污清洗剂可以是碱性、中性或酸性的,但对被检工件必须没有腐蚀性。去污溶液的清洗性能,应有助于从而和有空隙的部位完全清除污斑和脏物,所以也为它们吸收渗透剂而做好准备,当温度为170~200F(77~93℃),并作适当搅动时,清洗的时间平均应约为10~15min,所采用的浓度(--般为6~8oz/gal或45~60kg/m)应按照洗涤剂制造厂的建议:A1.1.1.2溶剂的清洗——有各种类型的溶剂清洗剂,能有效地用丁溶解如油脂和油膜、石蜡和密封剂、油漆以及-般有机物质的污物。这些溶剂应无残渣,尤其是当用于于工擦拭的溶剂或作为浸渍槽中的除油溶剂时,更应如此。对于像锈蚀和氧化皮、焊剂和焊接飞溅物等一类无机的污物,-般不推荐采用溶剂清洗剂来清洗。

注意:有些清洗溶剂是挥发性的,并且可能有毒.要阅读生产广的全部说明书和须注意的预防措施A1.1.1.3汽雾除油

—汽雾除油是—

种能从1件表面和开口的不连续中清除油或油脂时间短,对于·些深的不连续可能清洗不完全所以建议随后还采用游剂没泡。A1.1.1.4碱洗

(a)碱清洗剂是-·些不挥发的水溶液.含有专门选择能对各类污物润滤、渗入、乳化以及它化的去污剂。热的碱济液也可用于去锈和去除氧化皮,以防止它们遮蔽各种表面不连续。使川碱清洗剂复介物时,必须要遵照牛产厂的建议。注意:对于用碱清洗的各种零件,在作渗透检查之前,必须将清洗剂完全漂洗干净,随后用加热方法彻底进行1燥。但在施加渗透剂时,「件的温度不许超过125F(52℃)。

(b)蒸气清洗是热槽碱清洗法的个改型,能用于.一些人而笨重的零件。它能从零件表面除去各种无机的污物以及许多有机的污物,但可能触及不到深不连续的底部,所以还建议随后再用溶剂来浸泡。

A1.1.1.5超声波清洗

——这种方法是

将超声波的搅动加到去污清洗或溶剂清洗1,以提高清洗效率和减少清洗时间。如果要除去的污物是无机的(如锈蚀、灰尘、盐类、腐蚀产物等),应当采用水和去污剂。如果要除去的污物是有机的(如油脂和油膜等),则应采用有机溶剂。超声波清洗后,应将零件加热以除去清洗液,然后当冷却到至少125F(52℃)时小能施加渗透剂A1.1.1.6

去漆—可以用溶剂型脱膜

除漆剂或热槽碱分解型除漆剂来有效地去除漆膜。在大多数情况下,必须将漆膜完全除掉,以便暴露金属的表面。济剂型除漆剂有高粘度加浓型和低粘度双层型两种,前者可供喷涂或洗刷用,后者可供没液槽使用。这两种类型的溶剂除漆剂,般都以供货状态在室温下使用。热槽碱型除漆剂是一些可溶于水的粉状化合物,-般都在180~200F(82~93℃)温度范围内使用,浓度-—421—

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

1适用范围

液体渗透检验的标准试验方法

SE-165

[与ASTME165-02等同】

有关应用范围的管理条例。

1.本方法涉及材料的液体净函检服现理液体渗透检验是探测表而开口不连续性的无损拉测方法,可以用作工艺过程中,最终成品或维修中的检验,这一类方法:可有效地应用于检验非多孔性的金属材料如铁基和非铁基金属以及非多孔性的非金属材料如陶瓷,塑料和玻璃,采用这一方法,可以显示出表而开口的不连续性,如裂缝、发纹、撸达、冷隔、分层、贯穿漏孔或未熔透等。

本方法也可为下述方面提供参考依据:

1.2.1当某些机构推荐或要求采用液体渗透检验时,可用于确定其适用性和完备性:1.2.2用于制定对材料或零件进行液体修透检验的详细的工艺技术条件,特别推荐购单位和制造厂应协商同意某些特定的工艺技术1.2.3用于组建有关液体得适构验的设施和人员。

1.3本试验方法并不表明或提出用于评定当指出,在

所得到的显示迹象的标准

已经显示出不连续迹象之后

付这些迹象

它版出请定,为此

作出辨认和分类,然后再对

还必须有一份单独的规范或标准成专们的协

证象的类型、大

议以便明确规定出所显乐

星可仅充件的,

小,部位和方向间:并指出哪些哪些是不能允许的。

14以英寸磅单位的数值视为标准值,制仅作参者。

1.5本标准可能涉及有危害性的材料,操作和设备。但本标准的宗旨不在于讨论与使用有天的安全问题,使用本标准者在使用前有责任制定相应的有关安全防护与保健的实施方法,并确定引用标准

251NAS1M标准

晨百到书

D准29石油产品中含硫量的测试方法人般痧圳厂

D516水中业品酸离子的试验方法D808新的和使用过的石油产品含纸量的试验方法密封弹法)

D1193试剂用水的技术条件

石油产品含硫量的试验方祛(高D4327用离子层析抑制化学法分析水中离于的试验方法

E433液体诊透检验的参考照相

对无损检测机构评估的操作方法E543

用亲脂性后乳化处理的荧光渗透检验试方法

王1209用水洗处理的荧光诊透检验的试验方法

用亲水性后乳化处理的荧光渗透检验试验方法

用谐剂去除处理的荧光液体渗透检验的试验方法

验的试验方法

除处理的着色液体湾透检

无摄检刷术语

用水既处理的着色渗透检验试验22ASNT文

SNT-TCIA无损检测人员资格鉴定利认证的推存实施方法

ANSVASNTCP-189无损检测人员资格鉴定和认证的标准:

SE-165

2.3美国军用标准(MIL)

2007版第V卷

6.2荧光渗透检验利用黑光灯照射时的荧光MIL-STD-4IO无损检测人员资格鉴定和认证:

2.4APHA标准

429水和废水的检验方法

NAS-4I0无损检测人员资格鉴定和认证3术语

3.1本标准所采用的有关液休渗透检验的术讲,应使用术讲F1316的标准定义。4

检验方法概要

液体渗透剂可以是着色材料或荧光材4.1

料,把其均匀施加到检验表面工,随后渗人开口的不连续内,经过适当的停留时问后,去除多余的表面渗透剂,施加显像剂,把不连续中渗透剂回吸出来,并保留丁显像剂,然后检查被检表面,以确定是否有显示的迹象。注!:经供需双方一致同意,可省去显像剂。注2:注意——除:T.艺过程按10.2节证明合格,否则荧光渗透检验不能在着色检验程序后面进行,4.2T艺过程的各种参数,如表而预清洗、渗透时间、表面多余渗透剂的去除方法,则要出所采用的具体材料、被检查的零件性质(指人小、形状、表面状态、合金)和预期的不连续性类型来确定。

5意义和用途

5.1液体渗透检验法表明能探测出不连续的存在、位置在一定程度上指出其性质和大小。各种方法中的每一种方法分别用于专门的用途,诸如关键性的公其项目、大批量零件、便携性或检验区的定位。

表1渗透检验类型和方法分类

】型荧光渗透检验

方法A一水洗塑(见方法E1209)方法B一后乳化型,油性(见方法E1208)方法C一溶剂去除型(见方法E1219)方法D一后乳化型,水性(见方法E1210)IⅡI型若色渗透检验

方法A一水洗型(见方法E1418)方法B--溶剂去除型(见方法E1220)6方法和渗透能力的分类

6.1液体渗透检验法和类型按表1所示分类。—412-

发光(见8.8.1.2)。荧光渗透的灵敏度取决」1艺过程中与各种尺寸不连续有关的荧光发光能力、显像剂向吸的能力和由荧光产小的指示:在黑光灯下观察时的荧光指示可比明场环境下观察的完许多倍。

6.3着色渗透检验是利用在1光下可见的渗透剂,渗透剂常是红色的,因此在色的显像剂背景上会产牛一个鲜明的对比度,若色渗透「艺过程是不要求使用黑光灯的。显然,着色渗透指示必须在足够强度的白光灯(见8.9.2.1)下观察。

7材料类型

7.1液体渗透检验材料(见注3、4和5)包括荧光和着色渗透剂、乳化剂(油基和水基:快速和慢作用),溶剂去除剂和显像剂。一族液体渗透剂材料包括中生产厂家推荐的适用的渗透剂和乳化剂或去除剂,不推荐不间工厂生产的材料交叉使用。

注3:对于与硫、卤素和碱接融的材料用渗透材料的特殊要求参见9.1节

值得提醒的是提供的渗透材料对普通金属注4:注意

材料某些塑料或橡胶的影响应是无害的,或是没有被·定的渗透剂污染的:

7.2渗透剂

7.2.1后乳化渗透剂是指不溶」水,也不能单用水洗而除去的一类渗透剂。要将它们从零件表面上除去,则要选用·种独立的乳化剂,以起促进除去表面1.多余渗透剂的作用。适当地施加乳化剂经过适当的乳化时间,就能使它和多余的表面渗透剂相结合,形成一种可用水洗去的混个物,然后用水将它们从零件表面上冲掉,使工件表面不再留有可发荧光的本底。留在不连续性中的渗透剂一般不受过度冲洗影响,恰当的乳化时间,必须要由试验来确定并予以保持,以保证不因发牛过度乳化而损失显示迹象。7.2.2

水洗渗透剂足指经适当的渗透(滞留)时间后,可从零件表面直接用水洗去的渗透剂。由丁乳化剂已“掺和”到可水洗渗透剂中,所以在除去多余的表面渗透剂时,注意止确控制T.艺过程以保证避免过度水洗极为重要的。如果漂洗阶段过长或过强,则水洗渗透剂也可能会从不连续性被洗掉。

第24章液体渗透检验标准

SE-165

货和便于在供货状态下使用。等下燥后,非水的7.2.3溶剂去除渗透剂是指表而上多余的渗透剂能用擦拭方法除去绝人部分的渗透剂,残留的渗透剂痕迹可用溶剂去除剂(见8.6.4.1)去除干净。为了避免将不连续性中的渗透剂除去,要注意避免使用过多量的溶剂。禁止用溶剂冲洗表面的方法来除去多余的渗透剂。7.3乳化剂

7.3.1油性乳化剂是一类油性液体,用以使零件表面上多余的油质渗透剂产乳化,使其变为可水洗的。不同的扩散速度决定了乳化时间、油基乳化剂有慢作用与快作用之分,具体情况取决于粘度租化学成分,也取决于检查区表面的粗糙情况(见8.6.2)。

7.3.2水基乳化剂是一种水溶性液体,用以使零件表面上多余的油性渗透剂产生乳化,使其变为可水洗的(见8.6.3)。它是一种浓缩状清除剂,使用时加水稀释,并采用没渍或喷洒的方法加到零件上。其浓度、使用和保存应按照生产厂家的说明执行。

7.3.2.1水基乳化剂从零件表面去除多余渗透剂的功能是通过净化作用而生产的。在去除渗透剂时,冲水的压力或散开液槽巾空气机械搅动起着擦洗的作用,以净化排除来自零件表面的渗透剂薄层。

7.4溶剂去除剂它能溶解渗透剂,使其能像8.6.4所述那样,用来擦拭表面并除去残留的渗透剂痕迹。

7.5显像剂将它加到表面上,通过渗吸作用而将渗透剂从不连续中吸出,从而显示出渗透剂的迹象,同时还增强了渗透剂显示迹象的可见度。7.5.1干粉显像剂按照8.8.2所述它是种直接使用的显像剂(它是·-种能自由流动和不结块的粉末)。注意显像剂不得被荧光渗透剂沾污否则各污点会像显示迹象那样呈现出荧光。

7.5.2水基湿显像剂通常以干粉状态供货,可溶于水或悬浮于水。其浓度、使用和保存应遵守生产厂家说明书(见8.8.3)。注5:注意一—如果使用和控制不当,水性显像剂可引起指示剥落。规程应严格按10.2节执行。7.5.3非水基湿式显像剂一般是将显像剂粉末悬浮于非水的溶剂性载体中,并以此状态供混式显像剂在零件表面上形成一层涂层,作为起显像作用的介质(见8.8.4)。

注6:该型显像剂只用喷链施加。7.5.4液膜显像剂它是树脂或高分子聚合物在适当载体小的溶液或胶体悬浮液。这些显像剂能在零件表面上形成·-种透明或半透明的涂层。某些类型的显像剂膜,可以从零件上剥下米,并作为记录而存档(见8.8.5),8检验工艺

8.1下述的一般检验T艺流程(参见图2、图3、图4)同时适用荧光和着色的渗透检验方法(参见图1)。

8.2温度极限——渗透剂材料以及被检零件的表面温度都应处于50~100F(10~38℃)之间。如果实际操作不能满足这些温度限制,则要按照第10.2节所述,在准备采用的温度下对检验规程作出鉴定,并要征得合同各方的同意:

8.3渗透检验前的表面状态,一般在焊态、轧态、铸态或锻态(或密实态的陶瓷)的表面工就能获得良好的结果。灵敏的渗透剂··般不太会被冲洗掉,因此较少适用于粗糙表而,当只是存在松散的表而残留物,可以用清洁而不起毛的织物擦拭去除它。但是,去除工.艺过程中松散物的预清洗(如石汕、石墨、鳞状物、绝缘材料、涂层和灰尘等)可用清洁的溶剂,蒸气脱脂或化学去除工艺。打磨、机加「、磨削或浸蚀的表面随后用喷丸、喷砂、磨料磨或蒸气吹,是为了去除毛刺的表皮,但此时有可能遮蔽拒收不连续的显示迹象,或是有可能十扰检验的有效性。对于金属而言,若预清洗表面处理或服役使表面多余危及检查的有效性时,除非另有规定,应采用浸蚀表面处理(参见附录A1.1.8关于预防措施)。

注7:当供需双方同意时,没有随后没蚀的磨料打磨是可以接受的清洁处理方法:

注8:注意—--喷砂或喷丸可能过闭不连续,为了避免掩盖不连续,使用打磨和机加门时应非常小心注9:对于结构陶瓷和电.陶瓷,为了渗透检验的打磨、喷砂和没蚀是不推荐的,因为这是游在的损坏、8.4去除表面沾污物

8.4.1预清洗一—任何的渗透检验工艺取— 413 —

SE-165

2007版

得成功,在很大程度上取决丁表而和不连续上不应有任何可能于扰渗透检验的污物(固体或液体)。所有要作检验的零件或零件的有关部位部必须在施加渗透剂之前进行清洗和燥。如果个零件(如包括热影响区的焊缝)只有一个面是要检验的,所有的不连续方面合同条款规定,应从需要检验的区域去除。“清洁”的含义,就是在表面匕没有任何的锈蚀、氧化皮、焊剂、飞溅物、油脂、油漆、油膜、灰尘等有可能干扰渗透工艺的物质。所有以上这些污物都有可能妨碍渗透剂渗人不连续(参见附录关于材料和零件的清洗)。

注10:注意一清洁处理的残留物,尤其是如强赋、醋酸和铬酸可能有害地与渗透剂反应,并降低其敏度和性能。8.4.2清洗后的·F燥

一一清洗后让零件充

分于燥是很重要的,因为任何的液体残留物,都会妨碍渗透剂的渗人。于燥时,可将零件置于于燥箱中加温,采用红外线灯泡、强制热风或放在环境温度下让其自然干燥。

8.5施加渗透剂

零件经清洗、干燥,并大

致冷到环境温度后,对被检验的表面施加渗透剂,使整个零件或它的被检验部位均为渗透剂所覆盖。8.5.1施加模式一施加渗透剂有许多有效的办法,如没渍、涂刷、流布或喷涂等。小的零件,常常放在适当的篮子中,再一起浸渍到渗透剂槽中。对于较大的和几何形状复杂的部件,可以用涂刷或喷涂方法有效地将渗透剂施加到被检验的表而1。采用一般的或静电的喷枪,是将液体渗透剂施加到零件表面上的两种有效方法。采用静电喷枪,可避免过量的液体渗透剂堆积在零件上,最大限度地减少过量喷涂,并可防止渗第V卷

透剂进人空心孔通道成为渗透剂储存处,从而在零件的检验中引起严重的渗出问题,汽化罐喷涂也很有效,而且是一种常用的施加方法。为此、通常都采用专门设计的喷涂间和排气系统,注11:注意-一并不是所价的渗透材料适合用静电喷涂他加的,因此使用前应进行处理、准注12:警告

用喷涂施加时,重要的总合适的通风通常,这是通过川一个价当设计的喷涂容器和吸出系统来实现的、8.5.2渗透剂滞留时间一

一施加渗透剂以

后,让过量的渗透剂从零件1.流掉(要注意防止渗透剂在零件上的聚集),并应容许渗透剂有适当的滞留时间(参见表2)。渗透剂在零件上滞留以获得适当的渗透作用所必须的时间,应遵照渗透剂生产厂的建议。表2对各类型的材料、材料的形式、以及不连续的类型提出了渗透剂滞留时间的选用原则。如果延长滞留时间会显著影响渗透剂的特性时(例如:多余的渗透剂确难以清洗时),则重新施加渗透剂并采用原定的滞留时间。注13:对于结构陶瓷的某些施加(如探测釉采镀复材料的网裂线),要求的渗透滞留时间应试验确定,可比表1所示更长,并注释。

8.6渗透剂去除

8.6.1可水洗的

8.6.1.1去除多余渗透剂-—经过所要求的渗透时间,后通常用水洗的方法从检验表而上将其清除。可以用于工、半动或自动喷水或是浸泡的设备来清除多余的渗透剂。对于没渍冲洗,零件完全浸泡在用空气或机械搅拌的水箱中,必须避免小块地区或表面叫进处的水集聚。如果最后冲洗步骤是没有效果的(如经过冲洗、于燥(见8.7)和清洗零件后,有过度的残余表面渗透剂的显示),用规定的滴落时间收集渗透剂。表2推荐的滞留时间

铝、镁、钢、黄铜、青铜、

钛以及高温合金

硬质合金工具

铸件和焊缝

锻造材料:挤乐件、

锻件、轧板

各种形式

各种形式

各种形式

不连续性类型

冷隔、气孔、未熔合

各种形式的裂缝

折叠各种形式裂缝

未熔合、气孔、裂缝

裂缝、气孔

滞留时。minA

渗透剂”

A-荧光渗透剂溢度范圈为50~100F(10~38℃),着色渗透剂温度范围为50~125F(10~52℃),显像剂

B—最长滞留时间按照8.5.2。

C一对湿显像剂则要等零件表面上的涂层干燥后立即开始计算时间(按建议的最小值)。最大显像时间按8.8.6执行414

预游洗

(见8.4.1)

(见8.4.2)

施加渗透剂

最终清洗

(见8.6.1)

(见8.7)(见8.8)

(见8.8)(见8.7)

荧光(见8.9.11)

若色(见8.9.2)

后处理

(见8.10和附录

后清洗)

机械游洗

第24章

蒸气清洗

液体渗透检验标准

零件送入

蒸气除油

施加可水

洗渗透剂

水洗涤

显像剂、下

燥、非水或

蒸气消洗

溶剂溶解

零件送出

显像剂

(水基)

溶剂清洗

超声清洗

机械消洗

超声清洗

去污消洗

图1水洗渗透检验方法的一般工艺流程图(荧光法E1209,着色法E1220)(a)将水温保持在一个相对恒定的温度50~100F(10~38℃)范围。

(b)冲洗水压应不超过40psi(280kPa)。(c)冲洗时间应不超过120s,除非零件材料技术条件另有规定。

注14:注意——避免过度清洗,过度的清洗会使不连续性中的渗透剂被冲洗掉。对于荧光方法,清洗过程应在黑光灯下进行,以便能够确定表面上渗透剂是否已充分洗去。8.6.1.2擦拭去除——在某些特殊的应用中,如果没有合适的水洗装置,也可采用一种干净的吸湿材料蘸水擦拭表面上的渗透剂,直至除去多余的表面渗透剂为止。对于荧光法检验的确认在黑光灯下完成,对于着色则在白光下完成。8.6.2亲脂性乳化

8.6.2.1施加乳化剂-

经要求的渗透

时间后,零件表而多余的渗透剂必须用要求的乳酸洗

化剂(乳化剂与表面多余的渗透剂结合并最大限度地可用水冲洗去除)没渍或涂刷零件进行乳化。在施加乳化剂后,以-一种防止乳化剂在零件上引起淤积方式滴落零件。

8.6.2.2乳化剂的滞留时间一应从施加乳化剂时开始算起。让乳化剂滞留在零件上与渗透剂接触的时间长短,取决于所采用的乳化剂类型(快作用、慢作用、油基或水基)以及零件的表面状态(光滑或粗糙)。标称的乳化时间,应按生产厂的建议。对每一种具体的应用,都应实验确定出实际的乳化时间。零件的表面光洁度(粗糙度)在乳化剂的选择和乳化时间的确定中,是一个重要的因素。对零件或材料的接触时间应保持与验收背景一致的最短可能时间,并应不超过规定的最长时间。

SE-165

预清洗

施加渗透剂

水冲洗

岑件燥

施加显像剂

非水剂

A-2(荧光)

B-2(着色)

检验后清洗

8.6.2.3后清洗

2007版

见8.6.2.3

第V卷

施加水剂显像剂

零件1燥

特殊要求

检验规程要求

后乳化操作工艺A—2(荧光)和B—2(着色)表面已乳化渗透剂

的有效后清洗,可以采用于工、半自动或自动喷水、以及浸泡的设备,将已乳化的渗透剂从零件表面上有效地清洗掉。

8.6.2.4浸渍

-浸渍后清洗时,零件

完全浸泡在用空气或机械搅动的水箱中,时间和温度应保持恒定。

(a)最长浸洗时间应不超过120s,除非零件或材料技术条件另有规定。

(b)将水温保持在一个相对恒定的温度,水温处于50~100F(10~38℃)范围是有效的。416

(注意:没后可能需要短清洗。)见8.8.3

8.6.2.5喷洒后清洗一

一紧跟乳化处理

的有效后清洗,也可能把零件用于工或自动喷水清洗来完成,条件如下:

(a)控制清洗水温在50~100F(10~38℃)温度范围内;

(b)清洗水喷洒压力应遵守生产厂家的说明书;

(c)最长喷洒清洗时间应不超过120s,除非零件或材料技术条件另有规定。8.6.2.6清洗有效性

如果乳化作用

预消洗

(见8.4.1)

(见8.4.2)

施加渗透剂

去除多余渗透剂

(见8.6.2)

荧光(见8.9.1)

着色(见8.9.2)

后清洗处理

(见8.10和附录

后清洗)

第24章

液体渗透检验标准

零件送入

蒸气消洗

机械消洗

施加可济

剂去除的

荧光渗透

溶剂接拭

非水或液

膜显像剂

蒸气除油

洛剂没溃

零件送出

蒸气除油

超卢清洗

水基显像

机械消洗

超声消洗

溶剂清洗

去污消洗

图3溶剂去除的渗透检验一般操作工艺流程图(荧光法E1219,着色法E1220)和最终清洗步骤无效(如经冲洗、1燥(见8.7.7)和后清洗后,零件仍有过度的残余表面渗透剂显示),用规定的滞留时间收集渗透剂。8.6.3亲水性乳化

8.6.3.1预清洗经要求的渗透时问后,在乳化作用之前直接用水预清洗零件(见8.6.3.3)。这步骤后接着在乳化作用之前用水去除零件表面多余的渗透剂,这是为了避免渗透剂沾污亲水乳化剂箱子,从而延长其使用寿命。此外,渗透零件的预清洗可避免本I艺过程最终清洗步骤被状渗透剂的污染。

8.6.3.2预清洗的控制

无论是用手

SE-165

1或自动水喷洒清洗零件,有效完成预清洗按下列条件:

(a)水应无脏物,它会引起妨碍喷的危险或造成零件1残余物。

(b)控制水温在50~100F(10~38℃)温度范围内。

(c)水压为25~40psi(170~275kPa)范围喷洒清洗。

(d)预清洗时间应是最短的可能时间(通常不超过60s),以提供个稳定的零件上的残余渗透剂。清洗时间零件或材料技术条件规定。(e)利用车间的压缩空气(一般压力为:417

SE-165

无品2007版第V发

25p(175kPa))把空腔中的残留水去除,或者用个吸气引液器来去除曲瑞处的水。8.6.3.3施加乳化剂一经要求的诊透时间后,接着进行须清洗。残留手零件美面的道透剂必须乳化,把零件漫池车水乳化剂裕中(见8.6.3.4):或者把乳化时喷酒手下件王08.6.3.5),因此使得在最后清洗阶投用水可洗净残留于零件表面的渗透剂铁液见8.63.6)8.6:3.4没清下载标准就来标准下载网

过手摄清押作、零件

完全浸没手乳化剂浴中,服体接触亲水乳化剂并应一直抖动。

()乳化剂浴浓度应遵守生产家男书要求,大多数亲水乳化剂采用的浓度为水中20%33%,放用于没渍的浓度为20%。(b)咨温应保持在50-100F(10-38C)范期内。

(e)浸泡接触时间应保持最短(可接受的背最条件完全一致),并不超过1205:或者由零件或材料技术条件规定最长时间。d)乳化剂滴落时间紧接着零件从乳化剂容器中提起后算起,直至零件最后清洗步骤开始为止(见8.6.3.6),该滴落时间应保持到免过乳化作用的最短时间,并不超过908.6.3.5.喷洒操作

安骤后随

即喷酒操作:用喷洒施加乳化削的方法来乳化零件。零件整个表面应均匀一政地喷晒到乳化剂,以便有效地乳化零件表面上就的丧遗剂,有利于水可洗净性。

(a)喷酒乳化剂的浓

匠应连宇生产厂家说

明书,且应超过5%。

(b)温度保持在50

100(1038%)

范围。

(e)喷酒压力应为25p(175kp减大空气压力和40pi(280kPa)最大水

(d)接触时间应保持最短(可接受的背最条件致)并不超过120或者由任减材技术条件规定最长时间。

8.6.3.6亲水乳化零件的后清元

件表面已乳化渗透剂的有效后清洗的实施,能够用的方法有手工半自动化或全自动化水漫或喷洒设备,或综合使用它们

8.6.3.7浸清后清洗把零件完全

没在水中,水用空气或机械方法搅拌。418

()水温度应相对稳定,保持在50-100F10-380)范

(节最大度泡清洗时间应不超过120%,除非零件成材村技水条件另有规定。注理:注门要管清洗

喷酒后清洗接在乳化零件

作的用喷水清洗的后清洗条件如下:台面垫

控制清洗水温在50100下(10-38G)范围肉

喷洗水压应遵照生产厂家的说明书最长喷洗时间应不大于120%、除非零件和材料技术条件另有规定

8.6.3.9如果乳化作用和最终清洗步骤是无效的工如在乳孔化作用和干燥(见8.7)]、再清洗处理零件后表面我余渗透剂残迹仍有显示。用恩定的附留的间收集渗透剂。8.6.4:落剂去除渗透剂

的渗透时间忘

去除多余的渗透剂经要求

可能的范国内,多余渗透剂的

去除方法可用

补干燥、清洁面不起毛的棉麻材料反复干擦零件:直至大多数渗透剂痕迹被去除,然后用一块不起毛的棉麻织物活上溶剂去除剂,轻轻地擦拭残余的痕迹,以免去除不连续中的渗透剂。避免使用过量的溶剂。如果擦拭步噪无效,

妞在去除多余渗透剂于燥零件(见8.7)中明品团难

则用规定的滴落时间收集诊透剂。在血加滚透剂后和显像之前禁止接着用洛剂冲洗表面

对零件做检验的准备时,在施加水基的湿航保利者

后,或是在使用干的成非水的

以后,都要进行干燥。干燥时

显像剂之前的水洗

间与检验条件下零伴

的尺寸,特性和数量有关。

爆箱内干燥

于碟效构件应在室温下或于

应超过160F(71C)。干

爆时间仅应满店零件

应立即庆内项出

干爆的需要。干燥后的体

构件不应放置在含有水成水

音液您浮液的值内。

中的时间,

时间限制零件放在干燥箱

允许超过羊件干燥所必须的时间,干操时间超过30min会使检验的灵敏度受到损害。

8.8施加显像剂

8.8.1施加方式施加各种类型的显像第24章液体渗造检验标准

剂,有替各种不同的有效方法。如像摄清、没没、流布,喷涂或酒粉等显像剂的选取决定于零件的几何形状和大小,表而状态以及要检验的数量等。

8.8.2干粉显像剂千粉显像剂应在表面干爆燥后施加,应保证能完全覆盖零件。可以将零件沌没或没没到盛放干粉显像剂的容器中,或是浸没到干粉流态床中,也可深用手压的喷粉球或喷粉枪将粉末显像剂喷洒到工件上,最常用和最有效的方法是在一个封的哦室中随加十粉,它能造成一种有效而受控制的厨雾,多余的粉末,可以用轻微的抖动或敲击零件的方法,成是吹以低压[5-10pi(34-70kPu)1千燥和于净的压缩空气来清除。

生15:注意一气成强使应由每次旋加的实验来确定8.8.3水基显像剂水基的显像剂应在零件上清除了多余的诊透剂后,并在干燥之前,立即施加到零件土,显像剂干燥后,将在零件上呈现出色的涂层。应按照生产厂的说明书来配制和保存水基显像剂:井在施加时要保证使其完全而均匀地覆盖到零件上。在用可水洗的诊透剂和湿显像剂时、应注意免显示迹象受损坏的可能性,对零件施加水基的显像剂、可采用喷涂、流布或浸没等方注、耻常用的方法是将零件没人已准备好的像剂中。浸泡的时间是只使所有的零件

剂即可(见注17),然后从显

顺出零

刷趣中

件,井让其尚于,应从凹坑或

陷的都位上排

出所有多余的显像剂,以便

自用石面能模糊不

8.7所述,

连续性的显像剂聚集现象,然

便零件干燥,已干的显像刺求

或白色的享件涂层。

半透明的

注16注意:不推荐雾化填活

典办可活生不规制

注17:注意:一如单宇件基在落地全卡的品指示可靠会沥滤掉

8.8.4非水基湿显像剂

非水基的湿碰

像剂可以清除多余的渗透剂并等零件衣而干燃之后,用喷涂方法施加到客件上,使一个购购的显像剂薄层包覆整个零件这种类型的碰间剂,在正常的室温下挥发很快,所以也就不需要用于爆箱(见注18)禁止用侵清戒流布的方法对零件施加非水基的显像剂,因为这样会通过显像剂的溶剂作用,而使不连续中的渗透剂大量被冲洗(溶解)掉。

SE-165

住18每售挥发性游剂婴最像制落发的落气可他带半危险生,在所有请记下,应提供适当的通风,担是,无其尚披检表而是封闭体的内创(如一个处面辅最一个小的做福时更是如此,

8.8.5液膜显像剂一喷涂的实施应遵照生产厂家的说明书。喷涂零件,使在零件检验区形成一个完整的薄而均匀的显像剂包覆层。8.8.6显像时间检查前,显像剂保持在零件上的时间应不少于10min对于千粉显像剂,显像时间应从施加之后立即开始算起。对于湿显像冠(水基和非水基)显像时间则要等到千焊(也印刷载停挥发干)后立即开始计算。水非显球科最长免显像时间是2h,非水基显像时间最长为11

8.9检验为了保证能有适当的渗透剂从不连续中诊吸到显像剂的涂层中,要按照8.86的规定,在经过一定的显像时间之后,才能对零件进行检验。在施加显像剂时,最好同时观察零件的表面,这样会有助于对显示的迹象作出评定。8.9.1荧光灯检查

8.9.11可见环境光线水乎-位在暗黑的场所检查荧光渗透剂的显示迹象,作关键性检验时,环境的亮度不允许超过2,烛光(20)

的程度

时于非关键的检验,如果不能获得暗黑则可采用较高的亮度

黑光水平控制采用适当的

黑光表乐佳聚作的强度。副量时,被检验零件的表面上量供的度建议为1000W/m黑光波长范围为320

m为丁保证所要求的输

出功率,应定

期投根票

光的强度,清洁,完好反

射器和滤波器应再检

验,开裂和破碎的紫外线

滤波器应立即队

泡,在续续使用哺必口

可能会引起黑

光输出道

再射能量的有不连续的灯

更换。电源电压的低,

幸的降低,所以应当定期

进行校校

压存在波动而造成黑光特

如集电能理

性的不稳,

稳压变压器。

连单商动黑龙品

同发谢大量不可接学的可见光,从通班报质光拥款低

至小心期使拥登证明待合使用日的的重19可于亚捷用而言,名913节推养的最小光强度肌用的,为了可靠检验,可以要求更高的强度水平8.9.1.3黑光灯预热在使用或测量黑光灯泡的紫外辐射强度之前,应使灯泡预热,时间不少于10min。

SE-165

2007版

8.9.1.4的适应—

建议检查员在检

验前至少要提前1minl进人黑暗的检验场所。在样环境下可要更长时向

;i.2):注意一检验期间应不使限球续8.9.2

川见光检合

8.9.2.1川见光水中——着色渗透剂的昆小迹象,可用自然光也可用人!门光进行检验,为了保证不降低检验的决敏度,要求有是够的照明检验场所的光亮度,建议不低」100m灿光(10001x)

8.9.3坏境

要保持检验场所没有起!

扰作用的杂物,在所有时间中,要保持良如的!作:环境

8.9.4评—除另有规定,不

不连续的

解释和评估,过常足以指示迹象的心寸为基础(参见E4.33图晰)

8.10后清洗-一如果残留的渗透剂或品像剂公扰以后的加1过程成使用要求、则必须进行检验后的消洗:如果残留的渗透剂检仓材料公在使H过程中其他的成分相结合而产作的离蚀,则这样的清洗尤为要,叫以采用适当的清洗技术,如简单水洗、机械清洗、蒸除汕、济剂没溃或超声消洗(参见附求管清洗)刘」显像剂,如果必须要作捡验后的清除、则应在检验后尽可能快他进行,因为它们有可能凝结在零件上,通常喷水漂洗就已“足够”注21:显像剂成在滨除油之前清除,因为蒙气除油有川能使业像病结在零什!

特殊要求

9.1杂质

9.1.1当对奥长体不锈钢、钛或其他镍基合金进行渗透检验时、应考患对硫、氯利强碱材料含盐加以控制,特别足在温度升高时,这些成分可引起被检材料的脆性和腐蚀:任何类似的评估,应包括考总当前最有害的形式,-些渗透材料含微员的这此石害元索,其存在形式是易挥发的有机溶剂,通常,它们虚发快,下作中一般不会产:间题其他材料可能含有不拆发的有告物质,形零件起反:持别是在潮湿和温度升高的情况下允为可能

9.1.2在普通的检验1.艺条件下,因挥发性济剂离开零件表而速度快而不会产生反应. 420-

第V藝

股是分析济剂对材料的件之、渗透材料受广溶剂择发大除的「艺过任,「艺过程的残余物随后按下述试验方法进行分析:D129、D1552或DI29,随片分解片1516法,分析硫的B法(氧弹法)、残沐分析亦川州1808或附求A2(测量易燃液体渗透材料氮化物总量最的方法)和A3(测量易燃液体渗透材料中氟化物总尚的方法),附求4(测最阴离于的离于层析法)提供了种独立的·起分析技术,用以快速连续分析如氮、氟和硫离了的总量测定残法碱性材料用火焰光度法或原子吸收光谱法社22:此资协消人明,值村我公质的水少地和制个自的不就认为过量广单高的争质本中自某此腐川小是【可书受房实用「,服高-度2的尔求,必俱权方货」小实的情况

9.2当需要边行渗透检验的零件必项费保持在高温下作检验时、川以要求采用专门的材料和操作技术这种检验应按照10.2所述作.出核还应参阅.产!的建议

鉴定和重新审核

10.1人员资格鉴定~

当供品双方致司

意时,所有的检查人员应按拐而规强进行资格鉴定和认证,规程文件可依据指举实施方法5>TTC -1A、A>VV15NTP - 189、V15410 或 MII-STD编写,

10.2规程鉴定—因使用时间利条件不同而得的专川规程或州新材料进行的架种方法规理的鉴定,应能证明其\现行批准:的规程确实相当个

试片正带有个或儿个相对尺寸极小的不连续性试片可带有真实的或人1加工的不连续性,用它来显示生产检查中遇到的不连续性特,10.3无损检测赠机构鉴定

一括-·个损检

测机构(如实施方法F543所述)是为了执行检查,机构应满足实施方法F543的要求10.4币新审核一

如果渗透材料的类型或

操作1艺有厂改变或更换。应当要求新逊中孩(见10.2),

关键词

荧光液体渗透检测

亲脂性乳化剂

无损检测济剂

亲水性乳化剂液体渗透检测

去除差色液体渗透检测

水洗方汰

A1零件和材料的清洗

A1.1清洗方法的选用

【强制性材料】

类污物的最优方法。它不能清除像灰尘、腐蚀物和盐类等无机的沾污;而且也可能清除不掉像塑料涂层、清漆,尤其是树脂型的污物。山丁接触A1.1.1选用合适的清洗方法需考虑下列各种因素:

(1)所要清洗的沾污类型,因为没右一种方法能同等有效地去除所有的沾污物;(2)清洗方法对零件的影响;

(3)清洗方法对零件的实用性。例如大的零件就不能放到小的除油装置或超声清洗器中;(4)订购单位所规定的清洗要求。推荐采用下列各种清洗方法:

A1.1.1.1去污清洗——去污清洗剂是些非挥发性的可溶于水的化介物,并含有专门选择的表面活性剂,它能对各种类型污物,如像汕脂和油膜、切削和加工用的液体以及无色素的拉拔润滑用的化合物等起润湿、渗人、乳化以及皂化作用,去污清洗剂可以是碱性、中性或酸性的,但对被检工件必须没有腐蚀性。去污溶液的清洗性能,应有助于从而和有空隙的部位完全清除污斑和脏物,所以也为它们吸收渗透剂而做好准备,当温度为170~200F(77~93℃),并作适当搅动时,清洗的时间平均应约为10~15min,所采用的浓度(--般为6~8oz/gal或45~60kg/m)应按照洗涤剂制造厂的建议:A1.1.1.2溶剂的清洗——有各种类型的溶剂清洗剂,能有效地用丁溶解如油脂和油膜、石蜡和密封剂、油漆以及-般有机物质的污物。这些溶剂应无残渣,尤其是当用于于工擦拭的溶剂或作为浸渍槽中的除油溶剂时,更应如此。对于像锈蚀和氧化皮、焊剂和焊接飞溅物等一类无机的污物,-般不推荐采用溶剂清洗剂来清洗。

注意:有些清洗溶剂是挥发性的,并且可能有毒.要阅读生产广的全部说明书和须注意的预防措施A1.1.1.3汽雾除油

—汽雾除油是—

种能从1件表面和开口的不连续中清除油或油脂时间短,对于·些深的不连续可能清洗不完全所以建议随后还采用游剂没泡。A1.1.1.4碱洗

(a)碱清洗剂是-·些不挥发的水溶液.含有专门选择能对各类污物润滤、渗入、乳化以及它化的去污剂。热的碱济液也可用于去锈和去除氧化皮,以防止它们遮蔽各种表面不连续。使川碱清洗剂复介物时,必须要遵照牛产厂的建议。注意:对于用碱清洗的各种零件,在作渗透检查之前,必须将清洗剂完全漂洗干净,随后用加热方法彻底进行1燥。但在施加渗透剂时,「件的温度不许超过125F(52℃)。

(b)蒸气清洗是热槽碱清洗法的个改型,能用于.一些人而笨重的零件。它能从零件表面除去各种无机的污物以及许多有机的污物,但可能触及不到深不连续的底部,所以还建议随后再用溶剂来浸泡。

A1.1.1.5超声波清洗

——这种方法是

将超声波的搅动加到去污清洗或溶剂清洗1,以提高清洗效率和减少清洗时间。如果要除去的污物是无机的(如锈蚀、灰尘、盐类、腐蚀产物等),应当采用水和去污剂。如果要除去的污物是有机的(如油脂和油膜等),则应采用有机溶剂。超声波清洗后,应将零件加热以除去清洗液,然后当冷却到至少125F(52℃)时小能施加渗透剂A1.1.1.6

去漆—可以用溶剂型脱膜

除漆剂或热槽碱分解型除漆剂来有效地去除漆膜。在大多数情况下,必须将漆膜完全除掉,以便暴露金属的表面。济剂型除漆剂有高粘度加浓型和低粘度双层型两种,前者可供喷涂或洗刷用,后者可供没液槽使用。这两种类型的溶剂除漆剂,般都以供货状态在室温下使用。热槽碱型除漆剂是一些可溶于水的粉状化合物,-般都在180~200F(82~93℃)温度范围内使用,浓度-—421—

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 其他行业标准

- QB/T2289.4-2012 园艺工具 剪枝剪

- JB/T11313-2012 电袋复合除尘器用旁路阀

- FZ/T14020-2020 涂料染色水洗棉布

- FZ/T72025-2019 西裤用针织面料

- JB/T9678-2012 盘形悬式绝缘子用钢化玻璃绝缘件外观质量

- YS/T349.4-2010 硫化钴精矿化学分析方法 第4部分:二氧化硅量的测定 氟硅酸钾容量法

- QJLPK0001S-2016 吉林普康农业有限公司 胚芽米

- QB/T1097-2010 钢制文件柜

- QB/T1586.2-2010 箱包五金配件 箱走轮

- YB/T027-2009 SY型高刚度轧钢机

- FZ/T14052-2021 锦纶与涤纶交织印染布

- YS/T953.3-2014 火法冶炼镍基体料化学分析方法 第3部分:磷量的测定 铋磷钼蓝分光光度法

- QDLBG0001S-2016 吉林绿波中药药业有限公司 桦褐孔菌茶

- JB/T5332.4-2011 额定电压3.6/6kV及以下电动潜油泵电缆 第4部分:电动潜油泵圆形电力电缆

- JB/T11122-2010 印刷机械 局部上光机

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2