- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 建筑材料行业标准(JC) >>

- JC/T 532-2007 建材机械钢焊接件通用技术条件

标准号:

JC/T 532-2007

标准名称:

建材机械钢焊接件通用技术条件

标准类别:

建筑材料行业标准(JC)

标准状态:

现行-

发布日期:

2007-05-29 -

实施日期:

2007-11-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

8.18 MB

替代情况:

替代JC 532-1994

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了建材机械钢焊接件的术语和定义、技术要求、试验方法和检验规则。本标准适用于建材机械的产品标准或图樯无特殊要求的碳素钢、低合金钢和奥氏体钢的熔化焊焊接件(以下简称焊接件)。 JC/T 532-2007 建材机械钢焊接件通用技术条件 JC/T532-2007

部分标准内容:

ICS91-110

备案号:20855—2007

中华人民共和国建材行业标准

JC/T532—2007

代替JC/T532-1994

建材机械钢焊接件通用技术条件The universal technique specification of steel weldmentforbuildingmaterialsmachine

2007-05-29发布

2007-11-01实施

中华人民共和国国家发展和改革委员会发布

本标准是对JC/T532一2000《建材机械钢焊接件通用技术条件》的修订。JC/T532—2007

本标准自实施之日起替代JC/T532一2000《建材机械钢焊接件通用技术条件》。本标准与JC/T532一2000相比主要技术内容修订如下:一更新了引用标准。

一随着建材设备制造业大型化的要求,回转筒体直径逐渐加大,一些焊接结构件规格加大使钢板厚度增加,焊接材料的品种增多,可焊性降低。因此本标准对钢焊接件技术条件做出了重新修订。

一提高了滑履磨机和篦冷机等设备主要件和关键件的焊接质量要求,一随着科技进步,焊接设备和焊接方法有了进一步发展。本标准对焊接方法和焊缝焊接质量要求进行了重新划分和修订。一随着铸钢件和结构件组对焊接逐渐用于建材设备制造业,对无损探伤要求提出了更新的要求。本标准对超声波探伤在铸钢件焊接部位上的应用规定了具体的方法和要求。本标准附录A、附录B是规范性附录。本标准由中国建筑材料工业协会提出。本标准由国家建筑材料工业机械标准化技术委员会归口。本标准负责起草单位:中天仕名(徐州)重型机械有限公司、天津水泥工业设计研究院中天仕名科技集团有限公司、中国建材装备有限公司。本标准参加起草单位:上海建设路桥机械设备有限公司、唐山盾石机械制造有限公司、沈阳水泥机械有限公司、北京四方联科技有限责任公司。本标准主要起草人;姚群海、赵宝君、李雄波、杨勇、高国志、张建伟、、高玉宗、穆惠民。本标准所代替的标准历次版本发布情况为:—JC/T532—1994。

1范围

建材机械钢焊接件通用技术条件本标准规定了建材机械钢焊接件的术语和定义、技术要求、试验方法和检验规则。JC/T532——2007

本标准适用于建材机械的产品标准或图样无特殊要求的碳素钢、低合金钢和奥氏体钢的熔化焊焊接件(以下简称焊接件)。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T324

GB/T985

GB/T986

GB/T.1958

GB/T2649

GB/T2650

GB/T2651

GB/T2653

GB/T2654

GB/T3323

GB/T3375

焊缝符号表示法

气焊手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸埋弧焊焊缝坡口的基本形式和尺寸-2004形状和位置公差检测规定

焊接接头机械性能试验取样方法焊接接头冲击试验方法

焊接接头拉伸试验方法

焊接接头弯曲及压扁试验方法

焊接接头及堆焊金属硬度试验方法2005

钢熔化焊对接接头射线照相和质量分级焊接名词术语

GB/T 6417.1——2005

影响钢熔化焊接头缺欠分类及说明GB/T15822.1—2005

GB/T2970—2004

无损检测磁粉检测

中厚钢板超声波检验方法

GB/T11345钢焊缝手工超声波探伤方法和探伤结果的分级GB/T12212技术制图焊缝符号的尺寸、比例及简化表示法JB/T6061钢铁材料磁粉探伤方法和缺陷磁痕的分级JB/T6062渗透探伤方法和缺陷痕迹的分级JB/T10045.3热切割、气割质量和尺寸偏差JB/T10375—2002焊接构件振动时效工艺参数选择及技术要求JB/T3223--1996焊条质量管理规程3术语和定义

GB/T3375和GB/T6417给定的术语和定义适应于本标准。4技术要求

4.1焊接结构设计

4.1.1结构设计应力求合理,使其均匀、连续地传递应力,避免构件截面形状突变造成应力集中现象。1

JC/T532—2007

4.1.2结构设计中对重要焊缝及受拉、压、扭应力的焊缝应符合GB985规定标出坡口符号或图示。4.1.3图样上焊缝符号、焊接方法的表示代号及制图要求应符合GB324、GB5185及GB12212的规定。

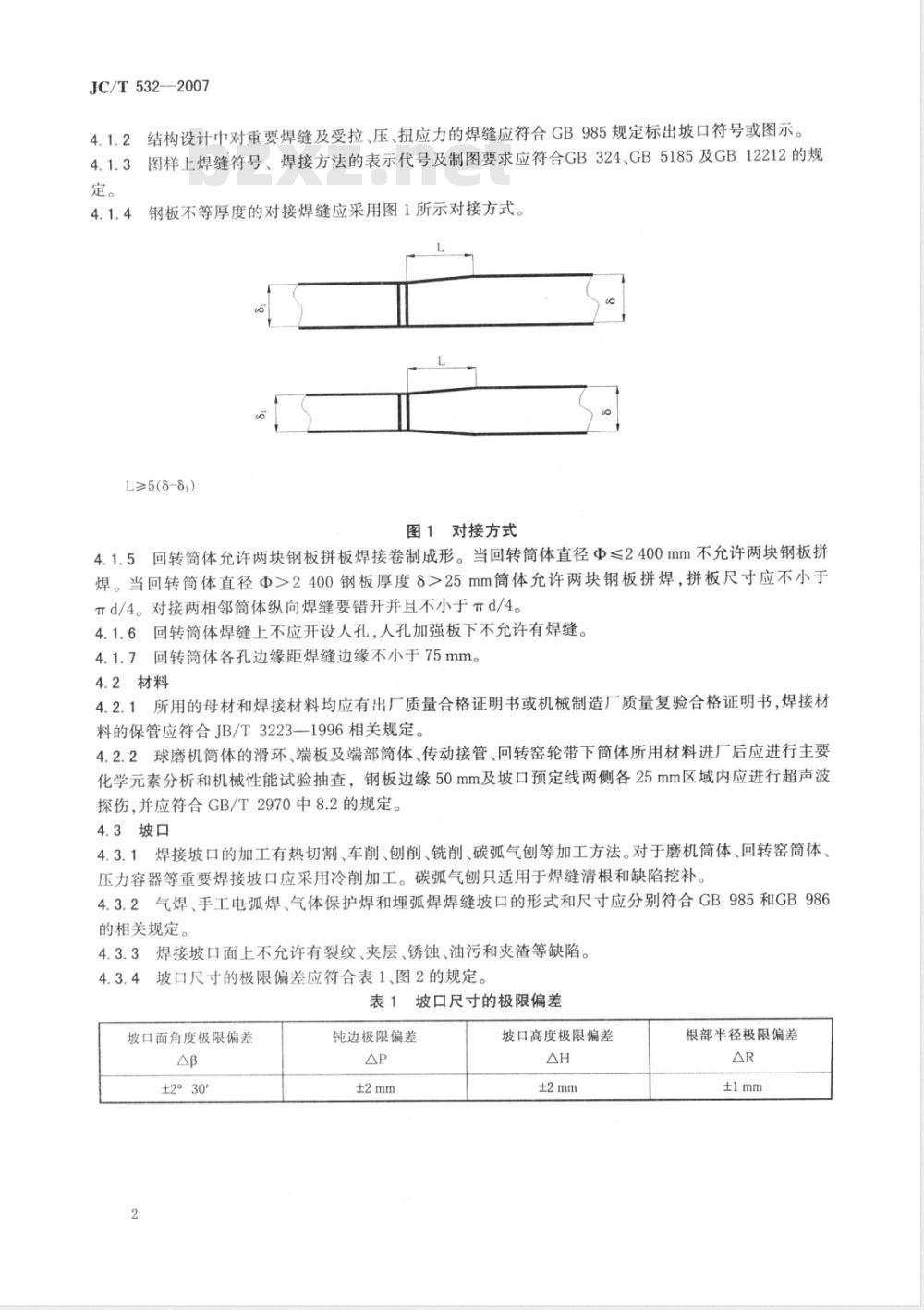

钢板不等厚度的对接焊缝应采用图1所示对接方式。4.1.44

L≥5(8-81)

图1对接方式

4.1.5回转筒体允许两块钢板拼板焊接卷制成形。当回转筒体直径Φ≤2400mm不允许两块钢板拼焊。当回转筒体直径Φ>2400钢板厚度>25mm筒体允许两块钢板拼焊,拼板尺寸应不小于Td/4。对接两相邻筒体纵向焊缝要错开并且不小于Td/4。4.1.6回转筒体焊缝上不应开设人孔,人孔加强板下不允许有焊缝。4.1.7回转筒体各孔边缘距焊缝边缘不小于75mm。4.2材料

4.2.1所用的母材和焊接材料均应有出厂质量合格证明书或机械制造厂质量复验合格证明书,焊接材料的保管应符合JB/T3223—1996相关规定。4.2.2球磨机筒体的滑环、端板及端部筒体、传动接管、回转窑轮带下筒体所用材料进厂后应进行主要化学元素分析和机械性能试验抽查,钢板边缘50mm及坡口预定线两侧各25mm区域内应进行超声波探伤,并应符合GB/T2970中8.2的规定。4.3坡口

4.3.1焊接坡口的加工有热切割、车削、刨削、铣削、碳弧气刨等加工方法。对于磨机筒体、回转窑筒体、压力容器等重要焊接坡口应采用冷削加工。碳弧气刨只适用于焊缝清根和缺陷挖补。4.3.2气焊、手工电弧焊、气体保护焊和埋弧焊焊缝坡口的形式和尺寸应分别符合GB985和GB986的相关规定。

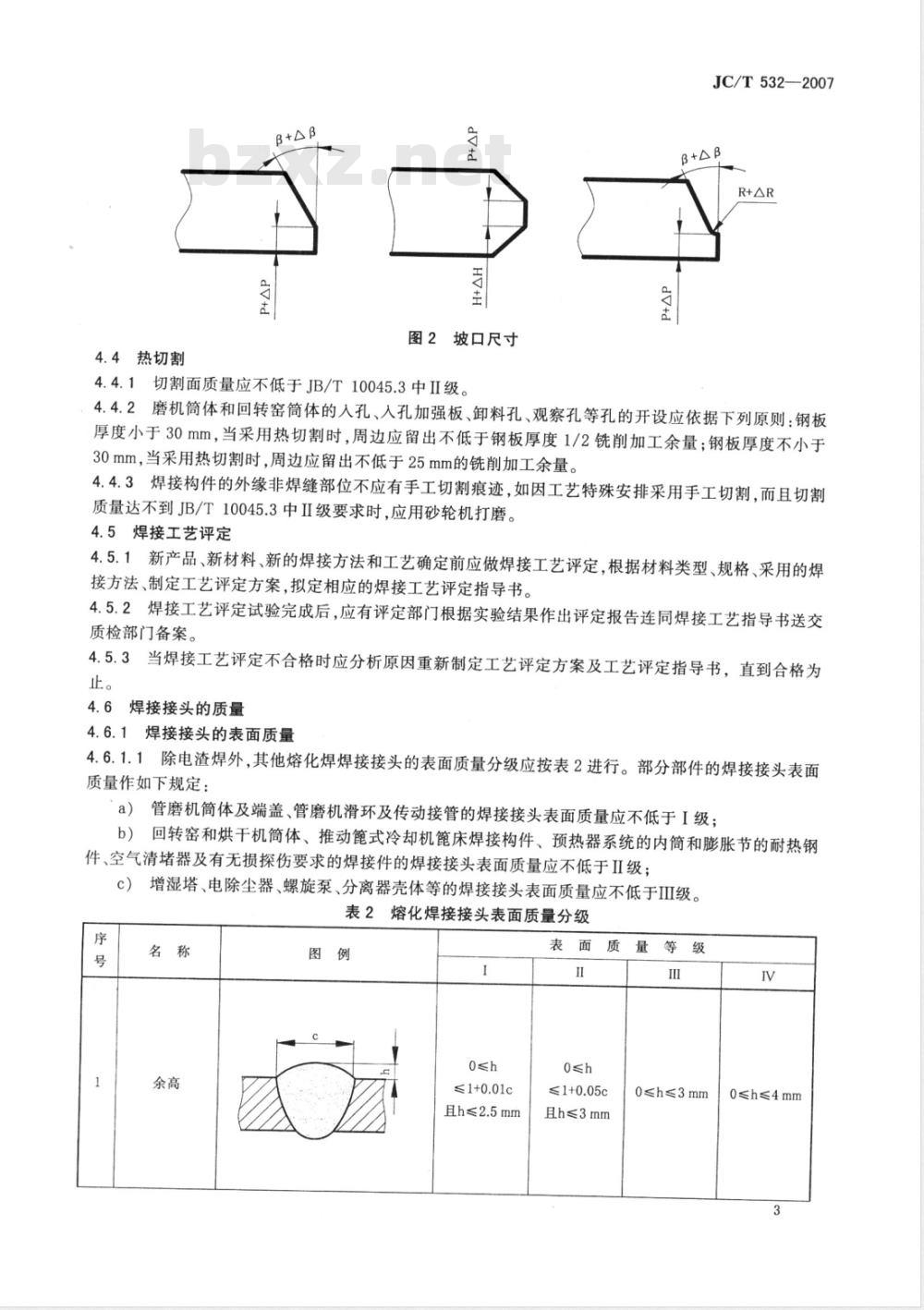

4.3.3焊接坡口面上不允许有裂纹、夹层、锈蚀、油污和夹渣等缺陷。坡口尺寸的极限偏差应符合表1、图2的规定。4.3.4

表1坡口尺寸的极限偏差

坡口面角度极限偏差

±2°30

钝边极限偏差

坡口高度极限偏差

根部半径极限偏差

4.4热切割

图2坡口尺寸

JC/T532—2007

4.4.1切割面质量应不低于JB/T10045.3中IⅡI级。4.4.2磨机筒体和回转窑筒体的人孔、人孔加强板、卸料孔、观察孔等孔的开设应依据下列原则:钢板厚度小于30mm,当采用热切割时,周边应留出不低于钢板厚度1/2铣削加工余量:钢板厚度不小于30mm,当采用热切割时,周边应留出不低于25mm的铣削加工余量。4.4.3焊接构件的外缘非焊缝部位不应有手工切割痕迹,如因工艺特殊安排采用手工切割,而且切割质量达不到JB/T10045.3中II级要求时,应用砂轮机打磨。4.5焊接工艺评定

4.5.1新产品、新材料、新的焊接方法和工艺确定前应做焊接工艺评定,根据材料类型、规格、采用的焊接方法、制定工艺评定方案,拟定相应的焊接工艺评定指导书。4.5.2焊接工艺评定试验完成后,应有评定部门根据实验结果作出评定报告连同焊接工艺指导书送交质检部门备案。

4.5.3当焊接工艺评定不合格时应分析原因重新制定工艺评定方案及工艺评定指导书,直到合格为止。

4.6焊接接头的质量

4.6.1焊接接头的表面质量

4.6.1.1除电渣焊外,其他熔化焊焊接接头的表面质量分级应按表2进行。部分部件的焊接接头表面质量作如下规定:

a)管磨机筒体及端盖、管磨机滑环及传动接管的焊接接头表面质量应不低于I级;b)回转窑和烘干机筒体、推动篦式冷却机篦床焊接构件、预热器系统的内筒和膨胀节的耐热钢件、空气清堵器及有无损探伤要求的焊接件的焊接接头表面质量应不低于Ⅱ级;c)增湿塔、电除尘器、螺旋泵、分离器壳体等的焊接接头表面质量应不低于IⅡI级。表2熔化焊接接头表面质量分级

≤1+0.01c

且h≤2.5mm

≤1+0.05c

且h≤3mm

量等级

0≤h≤3mm

0≤h≤4mm

JC/T532—2007

余高不均

焊缝宽度

宽度不齐

焊缝型

面不良

未焊满

弧坑缩孔

Ah=hmar-hr

△c=Cmx

表2(续)

Ah≤1mm

△c≤2mm

α≥120°

表面质

150mm焊缝内

Ah≤2mm

ⅡI型坡口

其他坡口

整条焊缝

△c≤4mm

不允许

e≤0.1s且

e≤1mm

e≤0.15s且

e≤2mm

C=g +4

Ac≤5mm

≥105°

双面焊不允

许,单面焊

背部焊道

Ae≤0。

5mm总长

不大于

焊缝长度

e≤0.2s且

e≤3mm

不允许

不允许

△h≤3mm

C-g 。

1m焊缝内

Ac≤5mm

Ae≤1mm总长

不大于10%

焊缝长度

e≤0.25s且

e≤5mm

焊瘤总长不大于

10%焊缝长度

未熔合

未焊透

表面气孔

电弧擦伤

表面撕裂

焊脚不对称

焊缝凸度

Ak=kmxk

表2(续)

不允许

JC/T532——2007

表面质量等级

咬边深不大于中

咬边深不大于

0.5mm,连续0.8mm,连续

长度不大于

长度不大于

100mm,两侧

100mm,两侧

咬边总长不大

咬边总长不大

咬边深不大于

0.8mm,两侧

咬边总长不大

于25%焊缝

于10%焊缝

于10%焊缝

不允许

不允许下载标准就来标准下载网

Ak≤0.5+

0.15kmin且

Ak≤1.5mm

不允许

Ak≤1+

不允许

深不大于

15%焊缝厚度

且不大于

Ak≤2+

0.15kmm且

Ak≤2mm

h,≤1+

h,≤3mm

0.15kmim且

Ak≤4mm

h,≤1+

h,≤4mm

深不大于

20%焊缝厚度

且不大于

直径不大于

1.5mm,每米

不多于2个

每米不多于

深度不大于

Ak≤5mm

h,≤1+

h≤5mm

JC/T532—2007

焊缝凹度

表2(续)

H≤0.05a

且hz≤1mm

表面质

H,≤0.2+0.05a

且hz≤1mm

焊接接头渗透探伤质量分级应按JB/T6062的规定进行。4.6.1.2

H,≤0.3+0.05a

且h2≤2mm

4.6.1.3碳素钢、低合金钢焊接接头的磁粉探伤的质量分级应按JB/T6062的规定进行。4.6.2焊接接头的内部质量

焊缝射线探伤的质量分级应按GB/T3323的规定进行。部分产品部件的质量等级作如下规管磨机筒体和端盖、焊接滑环、管磨机传动接管焊缝不低于IⅡ级。回转窑简体、预热器系统内筒和膨胀节的耐热钢件等的对接焊缝应不低于Ⅲ级。b)

4.6.2.2碳素钢、低合金钢钢板或锻件焊接接头的超声波探伤质量分级应按GB11345进行。管磨机筒体和端盖、回转窑筒体等的对接焊缝质量等级应不低于Ⅱ级。4.6.2.3碳素钢、低合金铸钢件之间的焊接接头,铸钢件与钢板或锻件之间的焊接接头的超声波探伤质量评定按附录A进行。

4.6.2.4奥氏体钢的焊接接头不允许采用超声波探伤。4.6.3焊缝的严密性试验

焊缝在严密性试验时应无渗漏。4.7焊接件的公差

4.7.1球磨机筒体、回转窑筒体及产品的主要件公差,根据设计要求应在图样上标注。4.7.2

一般焊接件图样没有标注的尺寸极限偏差应符合表3的规定。表3图样尺寸极限偏差

公称尺

(毫米)

≤315

>315~630

>630~1000

>1000~1600

>1600~2500

>2500~4000

>40006300

>6300~10000

>10000~16000

>16000~20000

极限偏差

偏差值

(毫米)

部分产品部件的尺寸极限偏差举例如下:a)电除尘器的立柱、底梁尺寸的极限偏差应不低于A级。b)选粉机、推动篦式冷却机麓床部分、螺旋泵关键件的尺寸极限偏差应不低于B级;JC/T532—2007

c)预热器系统、增湿塔、分离器壳体、烘干机、电除尘器其他部件、箱式给料机、真空挤砖机、辊式细碎机、双轴搅拌机、空气清堵器等焊接件的尺寸极限偏差应不低于C级。4.7.3焊接件的角度极限偏差,△α应符合表4的规定。如图样上不标注角度而只标注长度尺寸,则e/L的极限偏差应符合表5的规定。表中符号示例见图3。注:对于标注角度的极限偏差,以角的焊接件短边作为基准边,其长度亦可从特定的基准点引出,此时应将基准点在图样上标出。

表4焊接件角度极限偏差

焊接件短边的公称尺寸

≤315

>3151000

焊接件短边的公称尺寸

≤315

>315~1000

基准点

基准点

偏差等级

偏差值

±30°

表5eL的极限偏差

极限偏差等级

极限偏差值e/L(×10-)

基准点

图3符号示例

4.7.4焊接件的直线度和平面度公差应符合表6的规定。Aa

基准点

基准点

标注尺寸

±1°30*

±1°15″

JC/T532—2007

公称尺寸

≤120

>120~315

>315~630

>630~1000

>1000~1600

>16002500

>2500~4000

>4000~6300

>6300~10000

>10000~16000

>1600020000

>20000

表6焊接件的直线度和平面度公差公差等级

公差值

筒节纵向或环向在焊接缝处形成的棱角度E≤0.1.s+1mm,且不大于5mm(见图4)。4.7.5

图4棱角示意

4.7.6简体节同一断面上最大直径与最小直径之差(Dgmax--Dgmin)≤0.002Dg(Dg为筒体内径mm),且不大于8mm。完工后允许加焊工装撑圆检查。4.7.7筒节的周长差不大于±0.2%Dg。且不大于8mm。4.7.8筒节端面偏差f不大于2mm见图5)。8

4.8焊缝返修

图5段节示意

JC/T532—2007

4.8.1当回转筒体及其他产品重要焊接部位焊缝上发现有不允许的缺陷,经清除后需要返修,焊缝同一部位的返修次数不宜超过两次。超过两次以上的返修,每次均需经制造单位焊接主管工程师批准并作详细施工方案。焊缝返修的次数,部位和返修情况应记人产品质量证明书。4.8.2凡要求焊后热处理的焊接件,应在热处理前返修,如在热处理后还需返修时,返修后应再作热处理。

4.9焊接试板

当产品标准或图样规定要带焊接试板时,试板应符合本条的规定。4.9.1试板的材料必须与焊接件的材料具有相同的牌号、厚度和热处理工艺。4.9.2单块试板的宽度不小于150mm,试板的长度应满足试样的尺寸、数量、试样的下料余量和按6.4条进行复试试样尺寸的要求。试板两端的舍弃长度,对手工焊不小于30mm,对自动焊不小于40mm,如有引弧板及引出板时,可不舍弃。4.9.3管磨机和回转窑筒体只做纵向焊缝的试板,试板必须接在焊缝的延长部位,由施焊焊接件的焊工按纵焊缝焊接工艺同时施焊。4.9.4有热处理要求的焊接件,试板应随焊接件一起进行热处理。4.9.5试板的焊缝经表面质量检验合格后,需经射线或超声波探伤检查,评定标准与测试的焊缝相同。

4.9.6焊接试板性能试验项目及合格标准由产品标准或图样规定。当未规定试验项目时,则应测定焊接接头的常温抗拉强度,进行焊接接头弯曲试验。当母材标准中有冲击性规定值时,还应进行焊接接头的冲击韧性试验。

4.9.7焊接试板机械性能应符合下列要求:a)焊接接头拉力试样常温抗拉强度应不低于母材标准规定值的下限;b)焊接接头三个相同缺口位置冲击试样的冲击功平均值应不低于母材标准规定值的下限,单个试样冲击功应不低于母材规定值的70%;c)焊接接头弯曲试验的弯曲角度,碳素钢及奥氏体钢在双面焊时为180°,单面焊时为90°;其他钢种双面焊时为100°,单面焊时为50°,当弯到规定角度后,其受拉面上不得有横向(沿试样宽度方向)长度大于1.5mm或纵向(沿试样长度方向)长度大于3mm的裂纹或缺陷。试样的棱角开裂不计,但焊接缺陷引起的试样棱角开裂应计人评定。d)由不同母材组成的焊接接头,其机械性能按较低者评定。4.10焊后消除应力热处理

焊后消除应力热处理应符合附录B的规定。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:20855—2007

中华人民共和国建材行业标准

JC/T532—2007

代替JC/T532-1994

建材机械钢焊接件通用技术条件The universal technique specification of steel weldmentforbuildingmaterialsmachine

2007-05-29发布

2007-11-01实施

中华人民共和国国家发展和改革委员会发布

本标准是对JC/T532一2000《建材机械钢焊接件通用技术条件》的修订。JC/T532—2007

本标准自实施之日起替代JC/T532一2000《建材机械钢焊接件通用技术条件》。本标准与JC/T532一2000相比主要技术内容修订如下:一更新了引用标准。

一随着建材设备制造业大型化的要求,回转筒体直径逐渐加大,一些焊接结构件规格加大使钢板厚度增加,焊接材料的品种增多,可焊性降低。因此本标准对钢焊接件技术条件做出了重新修订。

一提高了滑履磨机和篦冷机等设备主要件和关键件的焊接质量要求,一随着科技进步,焊接设备和焊接方法有了进一步发展。本标准对焊接方法和焊缝焊接质量要求进行了重新划分和修订。一随着铸钢件和结构件组对焊接逐渐用于建材设备制造业,对无损探伤要求提出了更新的要求。本标准对超声波探伤在铸钢件焊接部位上的应用规定了具体的方法和要求。本标准附录A、附录B是规范性附录。本标准由中国建筑材料工业协会提出。本标准由国家建筑材料工业机械标准化技术委员会归口。本标准负责起草单位:中天仕名(徐州)重型机械有限公司、天津水泥工业设计研究院中天仕名科技集团有限公司、中国建材装备有限公司。本标准参加起草单位:上海建设路桥机械设备有限公司、唐山盾石机械制造有限公司、沈阳水泥机械有限公司、北京四方联科技有限责任公司。本标准主要起草人;姚群海、赵宝君、李雄波、杨勇、高国志、张建伟、、高玉宗、穆惠民。本标准所代替的标准历次版本发布情况为:—JC/T532—1994。

1范围

建材机械钢焊接件通用技术条件本标准规定了建材机械钢焊接件的术语和定义、技术要求、试验方法和检验规则。JC/T532——2007

本标准适用于建材机械的产品标准或图样无特殊要求的碳素钢、低合金钢和奥氏体钢的熔化焊焊接件(以下简称焊接件)。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T324

GB/T985

GB/T986

GB/T.1958

GB/T2649

GB/T2650

GB/T2651

GB/T2653

GB/T2654

GB/T3323

GB/T3375

焊缝符号表示法

气焊手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸埋弧焊焊缝坡口的基本形式和尺寸-2004形状和位置公差检测规定

焊接接头机械性能试验取样方法焊接接头冲击试验方法

焊接接头拉伸试验方法

焊接接头弯曲及压扁试验方法

焊接接头及堆焊金属硬度试验方法2005

钢熔化焊对接接头射线照相和质量分级焊接名词术语

GB/T 6417.1——2005

影响钢熔化焊接头缺欠分类及说明GB/T15822.1—2005

GB/T2970—2004

无损检测磁粉检测

中厚钢板超声波检验方法

GB/T11345钢焊缝手工超声波探伤方法和探伤结果的分级GB/T12212技术制图焊缝符号的尺寸、比例及简化表示法JB/T6061钢铁材料磁粉探伤方法和缺陷磁痕的分级JB/T6062渗透探伤方法和缺陷痕迹的分级JB/T10045.3热切割、气割质量和尺寸偏差JB/T10375—2002焊接构件振动时效工艺参数选择及技术要求JB/T3223--1996焊条质量管理规程3术语和定义

GB/T3375和GB/T6417给定的术语和定义适应于本标准。4技术要求

4.1焊接结构设计

4.1.1结构设计应力求合理,使其均匀、连续地传递应力,避免构件截面形状突变造成应力集中现象。1

JC/T532—2007

4.1.2结构设计中对重要焊缝及受拉、压、扭应力的焊缝应符合GB985规定标出坡口符号或图示。4.1.3图样上焊缝符号、焊接方法的表示代号及制图要求应符合GB324、GB5185及GB12212的规定。

钢板不等厚度的对接焊缝应采用图1所示对接方式。4.1.44

L≥5(8-81)

图1对接方式

4.1.5回转筒体允许两块钢板拼板焊接卷制成形。当回转筒体直径Φ≤2400mm不允许两块钢板拼焊。当回转筒体直径Φ>2400钢板厚度>25mm筒体允许两块钢板拼焊,拼板尺寸应不小于Td/4。对接两相邻筒体纵向焊缝要错开并且不小于Td/4。4.1.6回转筒体焊缝上不应开设人孔,人孔加强板下不允许有焊缝。4.1.7回转筒体各孔边缘距焊缝边缘不小于75mm。4.2材料

4.2.1所用的母材和焊接材料均应有出厂质量合格证明书或机械制造厂质量复验合格证明书,焊接材料的保管应符合JB/T3223—1996相关规定。4.2.2球磨机筒体的滑环、端板及端部筒体、传动接管、回转窑轮带下筒体所用材料进厂后应进行主要化学元素分析和机械性能试验抽查,钢板边缘50mm及坡口预定线两侧各25mm区域内应进行超声波探伤,并应符合GB/T2970中8.2的规定。4.3坡口

4.3.1焊接坡口的加工有热切割、车削、刨削、铣削、碳弧气刨等加工方法。对于磨机筒体、回转窑筒体、压力容器等重要焊接坡口应采用冷削加工。碳弧气刨只适用于焊缝清根和缺陷挖补。4.3.2气焊、手工电弧焊、气体保护焊和埋弧焊焊缝坡口的形式和尺寸应分别符合GB985和GB986的相关规定。

4.3.3焊接坡口面上不允许有裂纹、夹层、锈蚀、油污和夹渣等缺陷。坡口尺寸的极限偏差应符合表1、图2的规定。4.3.4

表1坡口尺寸的极限偏差

坡口面角度极限偏差

±2°30

钝边极限偏差

坡口高度极限偏差

根部半径极限偏差

4.4热切割

图2坡口尺寸

JC/T532—2007

4.4.1切割面质量应不低于JB/T10045.3中IⅡI级。4.4.2磨机筒体和回转窑筒体的人孔、人孔加强板、卸料孔、观察孔等孔的开设应依据下列原则:钢板厚度小于30mm,当采用热切割时,周边应留出不低于钢板厚度1/2铣削加工余量:钢板厚度不小于30mm,当采用热切割时,周边应留出不低于25mm的铣削加工余量。4.4.3焊接构件的外缘非焊缝部位不应有手工切割痕迹,如因工艺特殊安排采用手工切割,而且切割质量达不到JB/T10045.3中II级要求时,应用砂轮机打磨。4.5焊接工艺评定

4.5.1新产品、新材料、新的焊接方法和工艺确定前应做焊接工艺评定,根据材料类型、规格、采用的焊接方法、制定工艺评定方案,拟定相应的焊接工艺评定指导书。4.5.2焊接工艺评定试验完成后,应有评定部门根据实验结果作出评定报告连同焊接工艺指导书送交质检部门备案。

4.5.3当焊接工艺评定不合格时应分析原因重新制定工艺评定方案及工艺评定指导书,直到合格为止。

4.6焊接接头的质量

4.6.1焊接接头的表面质量

4.6.1.1除电渣焊外,其他熔化焊焊接接头的表面质量分级应按表2进行。部分部件的焊接接头表面质量作如下规定:

a)管磨机筒体及端盖、管磨机滑环及传动接管的焊接接头表面质量应不低于I级;b)回转窑和烘干机筒体、推动篦式冷却机篦床焊接构件、预热器系统的内筒和膨胀节的耐热钢件、空气清堵器及有无损探伤要求的焊接件的焊接接头表面质量应不低于Ⅱ级;c)增湿塔、电除尘器、螺旋泵、分离器壳体等的焊接接头表面质量应不低于IⅡI级。表2熔化焊接接头表面质量分级

≤1+0.01c

且h≤2.5mm

≤1+0.05c

且h≤3mm

量等级

0≤h≤3mm

0≤h≤4mm

JC/T532—2007

余高不均

焊缝宽度

宽度不齐

焊缝型

面不良

未焊满

弧坑缩孔

Ah=hmar-hr

△c=Cmx

表2(续)

Ah≤1mm

△c≤2mm

α≥120°

表面质

150mm焊缝内

Ah≤2mm

ⅡI型坡口

其他坡口

整条焊缝

△c≤4mm

不允许

e≤0.1s且

e≤1mm

e≤0.15s且

e≤2mm

C=g +4

Ac≤5mm

≥105°

双面焊不允

许,单面焊

背部焊道

Ae≤0。

5mm总长

不大于

焊缝长度

e≤0.2s且

e≤3mm

不允许

不允许

△h≤3mm

C-g 。

1m焊缝内

Ac≤5mm

Ae≤1mm总长

不大于10%

焊缝长度

e≤0.25s且

e≤5mm

焊瘤总长不大于

10%焊缝长度

未熔合

未焊透

表面气孔

电弧擦伤

表面撕裂

焊脚不对称

焊缝凸度

Ak=kmxk

表2(续)

不允许

JC/T532——2007

表面质量等级

咬边深不大于中

咬边深不大于

0.5mm,连续0.8mm,连续

长度不大于

长度不大于

100mm,两侧

100mm,两侧

咬边总长不大

咬边总长不大

咬边深不大于

0.8mm,两侧

咬边总长不大

于25%焊缝

于10%焊缝

于10%焊缝

不允许

不允许下载标准就来标准下载网

Ak≤0.5+

0.15kmin且

Ak≤1.5mm

不允许

Ak≤1+

不允许

深不大于

15%焊缝厚度

且不大于

Ak≤2+

0.15kmm且

Ak≤2mm

h,≤1+

h,≤3mm

0.15kmim且

Ak≤4mm

h,≤1+

h,≤4mm

深不大于

20%焊缝厚度

且不大于

直径不大于

1.5mm,每米

不多于2个

每米不多于

深度不大于

Ak≤5mm

h,≤1+

h≤5mm

JC/T532—2007

焊缝凹度

表2(续)

H≤0.05a

且hz≤1mm

表面质

H,≤0.2+0.05a

且hz≤1mm

焊接接头渗透探伤质量分级应按JB/T6062的规定进行。4.6.1.2

H,≤0.3+0.05a

且h2≤2mm

4.6.1.3碳素钢、低合金钢焊接接头的磁粉探伤的质量分级应按JB/T6062的规定进行。4.6.2焊接接头的内部质量

焊缝射线探伤的质量分级应按GB/T3323的规定进行。部分产品部件的质量等级作如下规管磨机筒体和端盖、焊接滑环、管磨机传动接管焊缝不低于IⅡ级。回转窑简体、预热器系统内筒和膨胀节的耐热钢件等的对接焊缝应不低于Ⅲ级。b)

4.6.2.2碳素钢、低合金钢钢板或锻件焊接接头的超声波探伤质量分级应按GB11345进行。管磨机筒体和端盖、回转窑筒体等的对接焊缝质量等级应不低于Ⅱ级。4.6.2.3碳素钢、低合金铸钢件之间的焊接接头,铸钢件与钢板或锻件之间的焊接接头的超声波探伤质量评定按附录A进行。

4.6.2.4奥氏体钢的焊接接头不允许采用超声波探伤。4.6.3焊缝的严密性试验

焊缝在严密性试验时应无渗漏。4.7焊接件的公差

4.7.1球磨机筒体、回转窑筒体及产品的主要件公差,根据设计要求应在图样上标注。4.7.2

一般焊接件图样没有标注的尺寸极限偏差应符合表3的规定。表3图样尺寸极限偏差

公称尺

(毫米)

≤315

>315~630

>630~1000

>1000~1600

>1600~2500

>2500~4000

>40006300

>6300~10000

>10000~16000

>16000~20000

极限偏差

偏差值

(毫米)

部分产品部件的尺寸极限偏差举例如下:a)电除尘器的立柱、底梁尺寸的极限偏差应不低于A级。b)选粉机、推动篦式冷却机麓床部分、螺旋泵关键件的尺寸极限偏差应不低于B级;JC/T532—2007

c)预热器系统、增湿塔、分离器壳体、烘干机、电除尘器其他部件、箱式给料机、真空挤砖机、辊式细碎机、双轴搅拌机、空气清堵器等焊接件的尺寸极限偏差应不低于C级。4.7.3焊接件的角度极限偏差,△α应符合表4的规定。如图样上不标注角度而只标注长度尺寸,则e/L的极限偏差应符合表5的规定。表中符号示例见图3。注:对于标注角度的极限偏差,以角的焊接件短边作为基准边,其长度亦可从特定的基准点引出,此时应将基准点在图样上标出。

表4焊接件角度极限偏差

焊接件短边的公称尺寸

≤315

>3151000

焊接件短边的公称尺寸

≤315

>315~1000

基准点

基准点

偏差等级

偏差值

±30°

表5eL的极限偏差

极限偏差等级

极限偏差值e/L(×10-)

基准点

图3符号示例

4.7.4焊接件的直线度和平面度公差应符合表6的规定。Aa

基准点

基准点

标注尺寸

±1°30*

±1°15″

JC/T532—2007

公称尺寸

≤120

>120~315

>315~630

>630~1000

>1000~1600

>16002500

>2500~4000

>4000~6300

>6300~10000

>10000~16000

>1600020000

>20000

表6焊接件的直线度和平面度公差公差等级

公差值

筒节纵向或环向在焊接缝处形成的棱角度E≤0.1.s+1mm,且不大于5mm(见图4)。4.7.5

图4棱角示意

4.7.6简体节同一断面上最大直径与最小直径之差(Dgmax--Dgmin)≤0.002Dg(Dg为筒体内径mm),且不大于8mm。完工后允许加焊工装撑圆检查。4.7.7筒节的周长差不大于±0.2%Dg。且不大于8mm。4.7.8筒节端面偏差f不大于2mm见图5)。8

4.8焊缝返修

图5段节示意

JC/T532—2007

4.8.1当回转筒体及其他产品重要焊接部位焊缝上发现有不允许的缺陷,经清除后需要返修,焊缝同一部位的返修次数不宜超过两次。超过两次以上的返修,每次均需经制造单位焊接主管工程师批准并作详细施工方案。焊缝返修的次数,部位和返修情况应记人产品质量证明书。4.8.2凡要求焊后热处理的焊接件,应在热处理前返修,如在热处理后还需返修时,返修后应再作热处理。

4.9焊接试板

当产品标准或图样规定要带焊接试板时,试板应符合本条的规定。4.9.1试板的材料必须与焊接件的材料具有相同的牌号、厚度和热处理工艺。4.9.2单块试板的宽度不小于150mm,试板的长度应满足试样的尺寸、数量、试样的下料余量和按6.4条进行复试试样尺寸的要求。试板两端的舍弃长度,对手工焊不小于30mm,对自动焊不小于40mm,如有引弧板及引出板时,可不舍弃。4.9.3管磨机和回转窑筒体只做纵向焊缝的试板,试板必须接在焊缝的延长部位,由施焊焊接件的焊工按纵焊缝焊接工艺同时施焊。4.9.4有热处理要求的焊接件,试板应随焊接件一起进行热处理。4.9.5试板的焊缝经表面质量检验合格后,需经射线或超声波探伤检查,评定标准与测试的焊缝相同。

4.9.6焊接试板性能试验项目及合格标准由产品标准或图样规定。当未规定试验项目时,则应测定焊接接头的常温抗拉强度,进行焊接接头弯曲试验。当母材标准中有冲击性规定值时,还应进行焊接接头的冲击韧性试验。

4.9.7焊接试板机械性能应符合下列要求:a)焊接接头拉力试样常温抗拉强度应不低于母材标准规定值的下限;b)焊接接头三个相同缺口位置冲击试样的冲击功平均值应不低于母材标准规定值的下限,单个试样冲击功应不低于母材规定值的70%;c)焊接接头弯曲试验的弯曲角度,碳素钢及奥氏体钢在双面焊时为180°,单面焊时为90°;其他钢种双面焊时为100°,单面焊时为50°,当弯到规定角度后,其受拉面上不得有横向(沿试样宽度方向)长度大于1.5mm或纵向(沿试样长度方向)长度大于3mm的裂纹或缺陷。试样的棱角开裂不计,但焊接缺陷引起的试样棱角开裂应计人评定。d)由不同母材组成的焊接接头,其机械性能按较低者评定。4.10焊后消除应力热处理

焊后消除应力热处理应符合附录B的规定。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 建筑材料行业标准(JC)

- JC474-2008 砂浆、混凝土防水剂

- JC/T1026-2007 玻璃纤维增强热固性树脂承载型格栅

- JC/T313-2009 膨胀水泥膨胀率试验方法

- JC/T682-2005 水泥胶砂试体成型振实台

- JC/T672-1997 汽车后窗电热玻璃

- JC/T726-2005 水泥胶砂试模

- JC/T729-2005 水泥净浆搅拌机

- JC/T976-2005 道桥接缝用密封胶

- JC435-1996 快硬铁铝酸盐水泥

- JC523-1993 纸面石膏板能耗等级定额

- JC/T857-2000 平板玻璃用长石

- JC/T882-2001 幕墙玻璃接缝用密封胶

- JC466-1992(1996) 砌墙砖检验规则

- JC/T1022-2007 中空玻璃用复合密封胶条

- JC/T574-2006 海泡石

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2