- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 1040.1-2006 塑料 拉伸性能的测定 第1部分:总则

标准号:

GB/T 1040.1-2006

标准名称:

塑料 拉伸性能的测定 第1部分:总则

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

2006-08-24 -

实施日期:

2007-01-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

344.42 KB

替代情况:

替代GB/T 1039-1992;GB/T 1040-1992采标情况:

ISO 527-1:1993

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

GB/T1040的本部分规定了在规定条件下测定塑料和复合材料拉伸性能的一般原则,并规定了几种不同形状的试样以用于不同类型的材料。 本方法用于研究试样的拉伸性能及在规定条件下测定拉伸强度、拉伸模量和其他方面的拉伸应力/应变关系。 GB/T 1040.1-2006 塑料 拉伸性能的测定 第1部分:总则 GB/T1040.1-2006

部分标准内容:

ICS83.080.01

中华人民共和国国家标准

GB/T1040.1—2006/IS0527-1:1993代替GB/T1039—1992,GB/T1040-1992塑料

拉伸性能的测定

第1部分:总则

Plastics-Determination of tensile properties-Part 1:General principles

(ISO527-1:1993,IDT)

2006-08-24发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

效码伪

2007-01-01实施

GB/T1040《塑料拉伸性能的测定》共分为五个部分:第1部分:总则;

第2部分:模塑和挤塑塑料的试验条件;第3部分:薄膜和薄片的试验条件,GB/T1040.1—2006/ISO527-1:1993第4部分:各向同性和正交各向异性纤维增强复合材料的试验条件;一第5部分:单向纤维增强复合材料的试验条件。本部分为GB/T1040的第1部分,等同采用ISO527-1:1993《塑料——拉伸性能的测定第1部分:总则》(英文版)。

本部分等同翻译ISO527-1:1993,在技术内容上完全相同。为便于使用,本部分做了下列编辑性修改,a)把\本国际标准”词改为“本标准”或“GB/T1040”,把\ISO527的本部分”改成“GB/T1040的本部分”或“本部分”;

b)删除了ISO527-1:1993的前言;增加了国家标准的前言;

d)把“规范性引用文件”一章所列的3个国际标准中的2个用对应的等同采用该文件的我国国家标准代替;

将ISO/TC61/SC2于1994年发布的1号修改单内容并人文本中。e)

f)把附录A中提到的ISO/R527改为GB/T1040—1992。本部分与其他四部分共同代替GB/T1039-—1992《塑料力学性能试验方法总则》和GB/T10401992《塑料拉伸性能试验方法》。本部分与GB/T1039--1992及GB/T1040—1992相比主要变化如下:更改了标准名称,增加了目次、前言;扩大了适用范围,增加了热致液晶聚合物;术语和定义内容进行了扩充和修改,如用“断裂拉伸应变”及“断裂标称应变”代替修订前的“断裂伸长率”,用“%应变拉伸应力”代替修订前的“偏置屈服应力”等;试验速度为1mm/min时的允差由土50%改为土20%;试样形状、尺寸及试样制备与修订前的变化见与受试材料有关的部分;增加了模量和泊松比的定义及计算式;增加了精密度一章;

一试验报告内容有所扩大;

增加了附录A“拉伸模量和有关值”。本部分的附录A为资料性附录。

本部分由中国石油和化学工业协会提出。本部分由全国塑料标准化技术委员会方法和产品分会(TC15/SC4)归口。本部分负责起草单位:国家合成树脂质量监督检验中心、北京燕化石油化工股份有限公司树脂应用研究所、广州金发科技股份有限公司、四川省华拓实业发展股份有限公司。本部分参加起草单位:国家石化有机原料合成树脂质量监督检验中心、国家化学建筑材料测试中心、国家塑料制品质量监督检验中心(北京)、国家塑料制品质量监督检验中心(福州)锦西化工研究院、I

GB/T1040.1—2006/ISO527-1:1993中昊晨光化工研究院、深圳新三思材料检测有限公司。本部分主要起草人:施雅芳、王永明、李建军、戴厚益。本部分所代替标准的历次版本发布情况为:-GB/T1039—1979.GB/T1039--1992,GB/T1040--1979、GB/T1040—1992。1范围

GB/T1040.1—2006/ISO527-1:1993塑料拉伸性能的测定

第1部分:总则

1.1GB/T1040的本部分规定了在规定条件下测定塑料和复合材料拉伸性能的一般原则,并规定了几种不同形状的试样以用于不同类型的材料,这些材料在本标准的其他部分予以详述。1.2本方法用于研究试样的拉伸性能及在规定条件下测定拉伸强度、拉伸模量和其他方面的拉伸应力/应变关系。

1.3本方法适用于下列材料:

硬质和半硬质热塑性模塑和挤塑材料,除未填充类型外还包括填充的和增强的混合料,硬质和半硬质热塑性片材和薄膜;

硬质和半硬质热固性模塑材料,包括填充的和增强的复合材料,硬质和半硬质热固性板材,包括层压板;

一混入单向或无定向增强材料的纤维增强热固性和热塑性复合材料、这些增强材料如毡、织物、无抢粗纱、短切原丝、混杂纤维增强材料,无抢粗纱和碾碎纤维等,预浸渍材料制成的片材(预浸料坏):

热致液晶聚合物。

本方法一般不适用于硬质泡沫材料或含有微孔材料的夹层结构材料。1.4本方法所用试样可以按所选尺寸模塑而成,也可以从模塑件、层压板、薄膜、挤塑或铸塑片材等成品或半成品中用切削、冲切等机加工方法制成。在某些情况下可以使用多用途试样(见ISO3167:1993《塑料多用途试样的制备和使用》)。1.5本方法规定了试样的优先选用尺寸。用不同尺寸或在不同条件下制备的试样进行试验,其结果不可比。其他因素,如试验速度和试样的状态调节,也能影响试验结果。因此,当需要进行数据比较时,必须严格控制并记录这些影响因素。2规范性引用文件

下列文件中的条款通过GB/T1040的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T2918—-1998塑料试样状态调节和试验的标准环境(idtISO291:1997)GB/T17200—1997橡胶塑料拉力、压力、弯曲试验机技术要求(idtISO5893:1993)ISO2602:1980数据的统计处理和解释均值的估计和置信区间3原理

沿试样纵向主轴恒速拉伸,直到断裂或应力(负荷)或应变(伸长)达到某一预定值,测量在这一过程中试样承受的负荷及其伸长。www.bzxz.net

4术语和定义

下列术语和定义适用于GB/T1040的本部分。1

GB/T1040.1-2006/IS0527-1:19934.1

标距gauge length

试样中间部分两标线之间的初始距离,见GB/T1040有关部分中的试样图,以mm为单位。speed of testing

试验速度

在试验过程中,试验机夹具分离速度,以mm/min为单位。拉伸应力

tensilestress

在任何给定时刻,在试样标距长度内,每单位原始横截面积上所受的拉伸负荷,以MPa为单位[见10.1中的公式(3)。

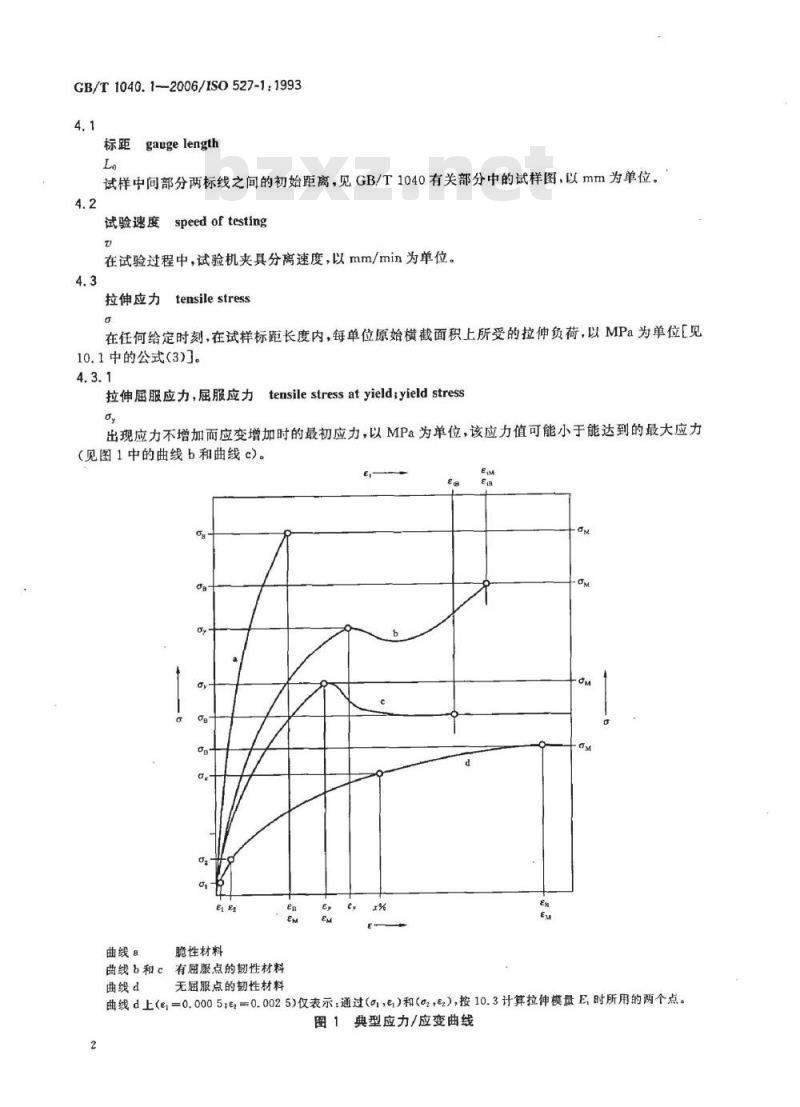

拉伸屈服应力,屈服应力

tensilestressatyield;yieldstressa

出现应力不增加面应变增加时的最初应力,以MPa为单位,该应力值可能小于能达到的最大应力(见图1中的曲线b和曲线e)。

曲线8

曲线b和c

脆性材料

有服点的韧性材料

曲线d

无屈服点的韧性材料

曲线d上(e=0.0005:E2=0.0025)仅表示:通过(o1,e)和(c2),按10.3计算拉伸模量E,时所用的两个点。图1典型应力/应变曲线

拉伸断裂应力tensilestressatbreakOB

试样断裂时的拉伸应力(见图1),以MPa为单位。4.3.3

拉伸强度tensile strength

GB/T1040.1—2006/ISO527-1:1993在拉伸试验过程中,试样承受的最大拉伸应力(见图1),以MPa为单位。4.3.4

r%应变拉伸应力

tensilestressatr%strain

在应变达到规定值(a%)时的应力,以MPa为单位。可用于应力/应变曲线上无明显屈服点的情况(见图1中的曲线d)。在这种情况下,应按有关产品标准规定或有关方面商定。但在任何情况下,都应低于拉伸强度所对应的应变。4.4

拉伸应变tensilestrain

原始标距单位长度的增量,用无量纲的比值或百分数(%)表示[见10.2中的式(4)和式(5)。它适用于屈服点以前的应变,超过属服点的应变见4.5。4.4.1

屈服拉伸应变

tensile strain at yield

在屈服应力时的拉伸应变(见4.3.1和图1中的曲线b和曲线c),用无量纲的比值或百分数(%)表示。

断裂拉伸应变

tensile strain at break

试样未发生屈服而断裂时(见图1中的曲线a和曲线d),与断裂应力(见4.3.2)相对应的拉伸应变,用无量纲的比值或百分数(%)表示。对届服后的断裂,见4.5.1。

拉伸强度拉伸应变

tensile strain at tensile strengthEM

未出现屈服点(见图1中的曲线a和曲线d)或强度就在屈服点(见图1中的曲线c)时,与拉伸强度(见4.3.3)相对应的拉伸应变,用无量纲的比值或百分数(%)表示。拉伸强度高于届服应力的情况,见4.5.2。4.5

拉伸标称应变

nominal tensile strain

两夹具之间距离(夹具间距)单位原始长度的增量,用无量纲的比值或百分数(%)表示[见10.2,式(6)和式(7)。

此方法可用于届服点(见4.3.1)后的应变,屈服点前的应变见4.4。它表示沿试样自由长度上总的相对伸长率。

GB/T1040.1—2006/ISO527-1:19934.5.1

断裂标称应变

nominal tensilestrain atbreakEB

试样在届服后断裂时(见图1中的曲线b和曲线c),与拉伸断裂应力(见4.3.2)相对应的拉伸标称应变,用无量纲的比值或百分数(%)表示。对于无届服断裂,见4.4.2。

nominal tensile strain at tensile strength拉伸强度标称应变

拉伸强度出现在屈服之后时(见图1中的曲线b),与拉伸强度相对应的拉伸标称应变,用无量纲的比值或百分数(%)表示。

无屈服,或拉伸强度出现在屈服点时,见4.4.3。4.6

拉伸弹性模量

fmodulus of elasticity in tensionE

应力02与的差值与对应的应变E2与e,的差值(e2—E,,2=0.0025;E10.0005)的比值[见图1中的曲线d和10.3中的式(8),以MPa为单位。此定义不适用于薄膜和橡胶。

注借助计算机,可以用这些监测点间曲线部分的线性回归代替用两个不同的应力/应变点来测盘模量E。4.7

Poisson's ratio

泊松比

在纵向应变对法向应变关系曲线的起始线性部分内,垂直于拉伸方向上的两坐标轴之一的拉伸应变e,与拉伸方向上的应变e之比的负值,用无量纲的比值表示。按照相应的轴向,泊松比可用(宽度方向)或(厚度方向)来标识。泊松比优先用于长纤维增强材料。5设备

5.1试验机

5.1.1概述

试验机应符合GB/T17200和本部分5.1.2~5.1.5的规定。5.1.2试验速度

试验机应能达到表1所规定的试验速度(见4.2)。表1推荐的试验速度

速度/

(mm/min)

允差/

速度/

(mm/min)

a这些充差均小于GB/T17200所标明的充差。5.1.3夹

表1(续)

GB/T1040.1—2006/ISO527-1:1993充差/

用于夹持试样的夹具与试验机相连,使试样的长轴与通过夹具中心线的拉力方向重合,例如可通过夹具上的对中销来达到。应尽可能防止被夹持试样相对于夹具滑动,最好使用这种类型夹具,当加到试样上的拉力增加时,能保持或增加对试样的夹持力,且不会在夹具处引起试样过早破坏。5.1.4负荷指示装置

负荷指示装置应带有能显示试样所承受的总拉伸负荷的装置。该装置在规定的试验速度下应无惯性滞后,指示负荷的准确度至少为实际值的1%,应注意之处列在GB/T17200中。5.1.5引伸计

引伸计应符合GB/T17200规定,应能测量试验过程中任何时刻试样标距的相对变化。该仪器最好(但不是必须)能自动记录这种变化,且在规定的试验速度下应基本上无惯性滞后,并能以相关值的1%或更优精度测量标距的变化。这相当于在测量模量时,在50mm标距基础上能准确至士1μm。当引伸计连接在试样上时,应小心操作以使试样产生的变形和损坏最小。引伸计和试样之间基本无滑动。

试样也可以装纵向应变规,其精度应为对应值的1%或更优。用于测量模量时,相当于应变精度为20X10-(20微应变)。应变规表面处理和粘接剂的选择应以能显示被试材料的所有性能为宜。5.2测盘试样宽度和厚度的仪器

5.2.1硬质材料

应使用测微计或等效的仪器测量试样宽度和厚度,其读数精度为0.02mm或更优。测量头的尺寸和形状应适合于被测量的试样,不应使试样承受压力而明显改变所测量的尺寸。5.2.2软材料

应使用读数精度为0.02mm或更优的度盘式测微器来测量试样厚度,其压头应带有圆形平面,同时在测量时能施加(20土3)kPa的压力。6试样

6.1形状和尺寸

见GB/T1040与受试材料有关的部分。6.2试样制备

见GB/T1040与受试材料有关的部分。6.3标线

如果使用光学引伸计,特别是对于薄片和薄膜,应在试样上标出规定的标线,标线与试样的中点距离应大致相等,两标线间距离的测量精度应达到1%或更优。标线不能刻划、冲刻或压印在试样上,以免损坏受试材料,应采用对受试材料无影响的标线,而且所划的相互平行的每条标线要尽量窄。5

GB/T1040.1—2006/ISO527-1.19936.4试样的检查

试样应无扭曲,相邻的平面间应相互垂直。表面和边缘应无划痕、空洞、凹陷和毛刺。试样可与直尺、直角尺、平板比对,应用目测并用螺旋测微器检查是否符合这些要求。经检查发现试样有一项或几项不合要求时,应舍弃或在试验前机加工至合适的尺寸和形状。6.5各向异性

见GB/T1040与受试材料有关的部分。“7试样数量

7.1每个受试方向和每项性能(拉伸模量、拉伸强度等)的试验,试样数量不少于5个。如果需要精密度更高的平均值,试样数量可多于5个,可用置信区间(95%概率,见1SQ2602:1980)估算得出。7.2应废弃在肩部断裂或塑性变形扩展到整个肩宽的哑铃形试样并另取试样重新试验。7.3当试样在夹具内出现滑移或在距任一夹具10mm以内断裂,或由于明显缺陷导致过早破坏时,由此试样得到的数据不应用来分析结果,应另取试样重新试验。由于这些数据的变化是受试材料性能变化的函数,因此,无论数据怎样变化,不应随意舍弃数据。注:如果多数的破坏出现在可接受破坏判据以外时,可用统计学分析得出数据。但一般认为最后的试验结果可能是过低的。在这种情况下,最好用唾铃形试样重复试验,以减少不可接受试验结果的可能性。8状态调节

应按有关材料标准规定对试样进行状态调节。缺少这方面的资料时,最好选择GB/T2918-1998中适当的条件,除非有关方面另有商定。9试验步骤

9.1试验环境

应在与试样状态调节相同环境下进行试验,除非有关方面另有商定,例如在高温或低温下试验。9.2试样尺寸

在每个试样中部距离标距每端5mm以内测量宽度b和厚度h。宽度b精确至0.1mm,厚度h精确至0.02mm。

记录每个试样宽度和厚度的最大值和最小值,并确保其在相应材料标准的允差范围内。计算每个试样宽度和厚度的算术平均值,以便用于其他计算。注1:对注塑试样,不必测量每个试样的尺寸。每批测量一个试样就足以确定所选试样类型的相应尺寸(见GB/T1040的有关部分)。使用多型腔模具时,应确保每腔的试样尺寸相同。注2;从片材或薄膜上冲压出来的试样,可认为冲模中间平行部分的平均宽度与试样的对应宽度相等。在周期性的比对验证测量基础上,方可采用这种方法。9.3夹持

将试样放到夹具中,务必使试样的长轴线与试验机的轴线成一条直线。当使用夹具对中销时,为得到准确对中,应在紧固夹具前稍微绷紧试样(见9.4),然后平稳而牢固地夹紧夹具,以防止试样滑移。9.4预应力

试样在试验前应处于基本不受力状态。但在薄膜试样对中时可能产生这种预应力,特别是较软材料由于夹持压力,也能引起这种预应力。在测量模量时,试验初始应力。,不应超过下值,见式(1):1≤5×10E

与此相对应的预应变应满足e≤0.05%。当测量相关应力(如:=0,u或g)时,应满足式(2):6

9.5引伸计的安装

GB/T1040.1—2006/ISO527-1:1993(2)

平衡预应力后,将校准过的引伸计安装到试样的标距上并调正,或根据5.1.5所述,装上纵向应变规。如需要,测出初始距离(标距)。如要测定泊松比,则应在纵轴和横轴方向上同时安装两个伸长或应变测量装置。

用光学方法测量伸长时,应按6.3的规定在试样上标出测量标线。测定拉伸标称应变e(见4.5)时,用夹具间移动距离表示试样自由长度的伸长。9.6试验速度

根据有关材料的相关标准确定试验速度,如果缺少这方面的资料,可与有关方面根据表1商定。测定弹性模量、屈服点前的应力/应变性能及测定拉伸强度和最大伸长时,可能需要采用不同的速度。对于每种试验速度,应分别使用单独的试样。测定弹性模量时,选择的试验速度应尽可能使应变速率接近每分钟1%标距。GB/T1040与受试材料相关的部分给出了适用于不同类型试样的试验速度。9.7数据的记录

记录试验过程中试样承受的负荷及与之对应的标线间或夹具间距离的增量,此操作最好采用能得到完整应力/应变曲线的自动记录系统[见第10章式(3)、式(4)和式(5)]。根据应力/应变曲线(见图1)或其他适当方法,测定第4章定义的全部有关应力和应变。对于超出可接受破坏判据以外的诸种破坏,见7.2和7.3的要求。10结果计算和表示

10.1应力计算

根据试样的原始横截面积按式(3)计算由4.3所定义的应力值:g

式中:

拉伸应力,单位为兆帕(MPa);F一所测的对应负荷,单位为牛(N);F

A一试样原始横截面积,单位为平方毫米(mm)。10.2应变计算

根据标距由式(4)或式(5)计算由4.4定义的应变值:AL

E(%) =

式中:

应变,用比值或百分数表示;

L.试样的标距,单位为毫米(mm);AL。

△L。—试样标记间长度的增量,单位为毫米(mm)。应根据夹具间的初始距离由式(6)或式(7)来计算由4.5定义的拉伸标称应变值:AL

e(%) =×100

(3)

·(4)

(5)

GB/T1040.1—2006/ISO527-1:1993式中:

e.——拉伸标称应变,用比值或百分数表示;L一夹具间的初始距离,单位为毫米(mm);△L一夹具间距离的增量,单位为毫米(mm)。10.3模量计算

根据两个规定的应变值按式(8)计算由4.6定义的拉伸弹性模量:2-a

式中:

E,一一拉伸弹性模量,单位为兆帕(MPa);o

应变值t=0.0005时测量的应力,单位为兆帕(MPa);应变值e?=0.0025时测量的应力,单位为兆帕(MPa)。使用计算机测量时,见4.6注。

10.4泊松比

根据两个相互垂直方向的应变值按式(9)计算4.7定义的泊松比:式中:

a——泊松比,以法向n=b(宽度)或h(厚度)上的无量纲比值表示;一纵向应变,

e.一n=b(宽度)或h(厚度)时的法向应变。10.5统计分析参数

(8)

(9)

计算试验结果的算术平均值,如需要,可根据ISO2602:1980的规定计算标准偏差和平均值95%的置信区间。

10.6有效数字

应力和模量保留三位有效数字,应变和泊松比保留两位有效数字。11精密度

见GB/T1040中与受试材料有关的部分。12试验报告

试验报告应包括以下内容:

注明引用GB/T1040的相关部分;a)

b)受试材料的完整标识,包括类型、来源、制造厂代号和所知的历史;材料(不管其为成品、半成品、试板还是试样)的性能和形态,包括主要尺寸、形状、加工方法、层c)

合顺序和预处理情况;

试样类型及平行部分的宽度和厚度,包括平均值、最小值和最大值;d)

试样制备及加工方法的详细情况;e)

如果材料是成品或半成品,试样切割的方向;试样数量;

状态调节和试验的标准环境,如果需要,根据有关材料或产品相关的标准所增加的特殊状态调节:

试验机的精度等级(见GB/T17200);j)

伸长或应变指示仪的类型;

夹持装置类型和夹持压力,如果知道的话;试验速度;

单个试验结果;

试验结果的平均值,引用的受试材料指标值;GB/T1040.1—2006/ISO527-1:1993标准偏差和/或变异系数及平均值的置信区间,如果需要;有否废弃和更换试样的说明及其原因;试验日期。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T1040.1—2006/IS0527-1:1993代替GB/T1039—1992,GB/T1040-1992塑料

拉伸性能的测定

第1部分:总则

Plastics-Determination of tensile properties-Part 1:General principles

(ISO527-1:1993,IDT)

2006-08-24发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

效码伪

2007-01-01实施

GB/T1040《塑料拉伸性能的测定》共分为五个部分:第1部分:总则;

第2部分:模塑和挤塑塑料的试验条件;第3部分:薄膜和薄片的试验条件,GB/T1040.1—2006/ISO527-1:1993第4部分:各向同性和正交各向异性纤维增强复合材料的试验条件;一第5部分:单向纤维增强复合材料的试验条件。本部分为GB/T1040的第1部分,等同采用ISO527-1:1993《塑料——拉伸性能的测定第1部分:总则》(英文版)。

本部分等同翻译ISO527-1:1993,在技术内容上完全相同。为便于使用,本部分做了下列编辑性修改,a)把\本国际标准”词改为“本标准”或“GB/T1040”,把\ISO527的本部分”改成“GB/T1040的本部分”或“本部分”;

b)删除了ISO527-1:1993的前言;增加了国家标准的前言;

d)把“规范性引用文件”一章所列的3个国际标准中的2个用对应的等同采用该文件的我国国家标准代替;

将ISO/TC61/SC2于1994年发布的1号修改单内容并人文本中。e)

f)把附录A中提到的ISO/R527改为GB/T1040—1992。本部分与其他四部分共同代替GB/T1039-—1992《塑料力学性能试验方法总则》和GB/T10401992《塑料拉伸性能试验方法》。本部分与GB/T1039--1992及GB/T1040—1992相比主要变化如下:更改了标准名称,增加了目次、前言;扩大了适用范围,增加了热致液晶聚合物;术语和定义内容进行了扩充和修改,如用“断裂拉伸应变”及“断裂标称应变”代替修订前的“断裂伸长率”,用“%应变拉伸应力”代替修订前的“偏置屈服应力”等;试验速度为1mm/min时的允差由土50%改为土20%;试样形状、尺寸及试样制备与修订前的变化见与受试材料有关的部分;增加了模量和泊松比的定义及计算式;增加了精密度一章;

一试验报告内容有所扩大;

增加了附录A“拉伸模量和有关值”。本部分的附录A为资料性附录。

本部分由中国石油和化学工业协会提出。本部分由全国塑料标准化技术委员会方法和产品分会(TC15/SC4)归口。本部分负责起草单位:国家合成树脂质量监督检验中心、北京燕化石油化工股份有限公司树脂应用研究所、广州金发科技股份有限公司、四川省华拓实业发展股份有限公司。本部分参加起草单位:国家石化有机原料合成树脂质量监督检验中心、国家化学建筑材料测试中心、国家塑料制品质量监督检验中心(北京)、国家塑料制品质量监督检验中心(福州)锦西化工研究院、I

GB/T1040.1—2006/ISO527-1:1993中昊晨光化工研究院、深圳新三思材料检测有限公司。本部分主要起草人:施雅芳、王永明、李建军、戴厚益。本部分所代替标准的历次版本发布情况为:-GB/T1039—1979.GB/T1039--1992,GB/T1040--1979、GB/T1040—1992。1范围

GB/T1040.1—2006/ISO527-1:1993塑料拉伸性能的测定

第1部分:总则

1.1GB/T1040的本部分规定了在规定条件下测定塑料和复合材料拉伸性能的一般原则,并规定了几种不同形状的试样以用于不同类型的材料,这些材料在本标准的其他部分予以详述。1.2本方法用于研究试样的拉伸性能及在规定条件下测定拉伸强度、拉伸模量和其他方面的拉伸应力/应变关系。

1.3本方法适用于下列材料:

硬质和半硬质热塑性模塑和挤塑材料,除未填充类型外还包括填充的和增强的混合料,硬质和半硬质热塑性片材和薄膜;

硬质和半硬质热固性模塑材料,包括填充的和增强的复合材料,硬质和半硬质热固性板材,包括层压板;

一混入单向或无定向增强材料的纤维增强热固性和热塑性复合材料、这些增强材料如毡、织物、无抢粗纱、短切原丝、混杂纤维增强材料,无抢粗纱和碾碎纤维等,预浸渍材料制成的片材(预浸料坏):

热致液晶聚合物。

本方法一般不适用于硬质泡沫材料或含有微孔材料的夹层结构材料。1.4本方法所用试样可以按所选尺寸模塑而成,也可以从模塑件、层压板、薄膜、挤塑或铸塑片材等成品或半成品中用切削、冲切等机加工方法制成。在某些情况下可以使用多用途试样(见ISO3167:1993《塑料多用途试样的制备和使用》)。1.5本方法规定了试样的优先选用尺寸。用不同尺寸或在不同条件下制备的试样进行试验,其结果不可比。其他因素,如试验速度和试样的状态调节,也能影响试验结果。因此,当需要进行数据比较时,必须严格控制并记录这些影响因素。2规范性引用文件

下列文件中的条款通过GB/T1040的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T2918—-1998塑料试样状态调节和试验的标准环境(idtISO291:1997)GB/T17200—1997橡胶塑料拉力、压力、弯曲试验机技术要求(idtISO5893:1993)ISO2602:1980数据的统计处理和解释均值的估计和置信区间3原理

沿试样纵向主轴恒速拉伸,直到断裂或应力(负荷)或应变(伸长)达到某一预定值,测量在这一过程中试样承受的负荷及其伸长。www.bzxz.net

4术语和定义

下列术语和定义适用于GB/T1040的本部分。1

GB/T1040.1-2006/IS0527-1:19934.1

标距gauge length

试样中间部分两标线之间的初始距离,见GB/T1040有关部分中的试样图,以mm为单位。speed of testing

试验速度

在试验过程中,试验机夹具分离速度,以mm/min为单位。拉伸应力

tensilestress

在任何给定时刻,在试样标距长度内,每单位原始横截面积上所受的拉伸负荷,以MPa为单位[见10.1中的公式(3)。

拉伸屈服应力,屈服应力

tensilestressatyield;yieldstressa

出现应力不增加面应变增加时的最初应力,以MPa为单位,该应力值可能小于能达到的最大应力(见图1中的曲线b和曲线e)。

曲线8

曲线b和c

脆性材料

有服点的韧性材料

曲线d

无屈服点的韧性材料

曲线d上(e=0.0005:E2=0.0025)仅表示:通过(o1,e)和(c2),按10.3计算拉伸模量E,时所用的两个点。图1典型应力/应变曲线

拉伸断裂应力tensilestressatbreakOB

试样断裂时的拉伸应力(见图1),以MPa为单位。4.3.3

拉伸强度tensile strength

GB/T1040.1—2006/ISO527-1:1993在拉伸试验过程中,试样承受的最大拉伸应力(见图1),以MPa为单位。4.3.4

r%应变拉伸应力

tensilestressatr%strain

在应变达到规定值(a%)时的应力,以MPa为单位。可用于应力/应变曲线上无明显屈服点的情况(见图1中的曲线d)。在这种情况下,应按有关产品标准规定或有关方面商定。但在任何情况下,都应低于拉伸强度所对应的应变。4.4

拉伸应变tensilestrain

原始标距单位长度的增量,用无量纲的比值或百分数(%)表示[见10.2中的式(4)和式(5)。它适用于屈服点以前的应变,超过属服点的应变见4.5。4.4.1

屈服拉伸应变

tensile strain at yield

在屈服应力时的拉伸应变(见4.3.1和图1中的曲线b和曲线c),用无量纲的比值或百分数(%)表示。

断裂拉伸应变

tensile strain at break

试样未发生屈服而断裂时(见图1中的曲线a和曲线d),与断裂应力(见4.3.2)相对应的拉伸应变,用无量纲的比值或百分数(%)表示。对届服后的断裂,见4.5.1。

拉伸强度拉伸应变

tensile strain at tensile strengthEM

未出现屈服点(见图1中的曲线a和曲线d)或强度就在屈服点(见图1中的曲线c)时,与拉伸强度(见4.3.3)相对应的拉伸应变,用无量纲的比值或百分数(%)表示。拉伸强度高于届服应力的情况,见4.5.2。4.5

拉伸标称应变

nominal tensile strain

两夹具之间距离(夹具间距)单位原始长度的增量,用无量纲的比值或百分数(%)表示[见10.2,式(6)和式(7)。

此方法可用于届服点(见4.3.1)后的应变,屈服点前的应变见4.4。它表示沿试样自由长度上总的相对伸长率。

GB/T1040.1—2006/ISO527-1:19934.5.1

断裂标称应变

nominal tensilestrain atbreakEB

试样在届服后断裂时(见图1中的曲线b和曲线c),与拉伸断裂应力(见4.3.2)相对应的拉伸标称应变,用无量纲的比值或百分数(%)表示。对于无届服断裂,见4.4.2。

nominal tensile strain at tensile strength拉伸强度标称应变

拉伸强度出现在屈服之后时(见图1中的曲线b),与拉伸强度相对应的拉伸标称应变,用无量纲的比值或百分数(%)表示。

无屈服,或拉伸强度出现在屈服点时,见4.4.3。4.6

拉伸弹性模量

fmodulus of elasticity in tensionE

应力02与的差值与对应的应变E2与e,的差值(e2—E,,2=0.0025;E10.0005)的比值[见图1中的曲线d和10.3中的式(8),以MPa为单位。此定义不适用于薄膜和橡胶。

注借助计算机,可以用这些监测点间曲线部分的线性回归代替用两个不同的应力/应变点来测盘模量E。4.7

Poisson's ratio

泊松比

在纵向应变对法向应变关系曲线的起始线性部分内,垂直于拉伸方向上的两坐标轴之一的拉伸应变e,与拉伸方向上的应变e之比的负值,用无量纲的比值表示。按照相应的轴向,泊松比可用(宽度方向)或(厚度方向)来标识。泊松比优先用于长纤维增强材料。5设备

5.1试验机

5.1.1概述

试验机应符合GB/T17200和本部分5.1.2~5.1.5的规定。5.1.2试验速度

试验机应能达到表1所规定的试验速度(见4.2)。表1推荐的试验速度

速度/

(mm/min)

允差/

速度/

(mm/min)

a这些充差均小于GB/T17200所标明的充差。5.1.3夹

表1(续)

GB/T1040.1—2006/ISO527-1:1993充差/

用于夹持试样的夹具与试验机相连,使试样的长轴与通过夹具中心线的拉力方向重合,例如可通过夹具上的对中销来达到。应尽可能防止被夹持试样相对于夹具滑动,最好使用这种类型夹具,当加到试样上的拉力增加时,能保持或增加对试样的夹持力,且不会在夹具处引起试样过早破坏。5.1.4负荷指示装置

负荷指示装置应带有能显示试样所承受的总拉伸负荷的装置。该装置在规定的试验速度下应无惯性滞后,指示负荷的准确度至少为实际值的1%,应注意之处列在GB/T17200中。5.1.5引伸计

引伸计应符合GB/T17200规定,应能测量试验过程中任何时刻试样标距的相对变化。该仪器最好(但不是必须)能自动记录这种变化,且在规定的试验速度下应基本上无惯性滞后,并能以相关值的1%或更优精度测量标距的变化。这相当于在测量模量时,在50mm标距基础上能准确至士1μm。当引伸计连接在试样上时,应小心操作以使试样产生的变形和损坏最小。引伸计和试样之间基本无滑动。

试样也可以装纵向应变规,其精度应为对应值的1%或更优。用于测量模量时,相当于应变精度为20X10-(20微应变)。应变规表面处理和粘接剂的选择应以能显示被试材料的所有性能为宜。5.2测盘试样宽度和厚度的仪器

5.2.1硬质材料

应使用测微计或等效的仪器测量试样宽度和厚度,其读数精度为0.02mm或更优。测量头的尺寸和形状应适合于被测量的试样,不应使试样承受压力而明显改变所测量的尺寸。5.2.2软材料

应使用读数精度为0.02mm或更优的度盘式测微器来测量试样厚度,其压头应带有圆形平面,同时在测量时能施加(20土3)kPa的压力。6试样

6.1形状和尺寸

见GB/T1040与受试材料有关的部分。6.2试样制备

见GB/T1040与受试材料有关的部分。6.3标线

如果使用光学引伸计,特别是对于薄片和薄膜,应在试样上标出规定的标线,标线与试样的中点距离应大致相等,两标线间距离的测量精度应达到1%或更优。标线不能刻划、冲刻或压印在试样上,以免损坏受试材料,应采用对受试材料无影响的标线,而且所划的相互平行的每条标线要尽量窄。5

GB/T1040.1—2006/ISO527-1.19936.4试样的检查

试样应无扭曲,相邻的平面间应相互垂直。表面和边缘应无划痕、空洞、凹陷和毛刺。试样可与直尺、直角尺、平板比对,应用目测并用螺旋测微器检查是否符合这些要求。经检查发现试样有一项或几项不合要求时,应舍弃或在试验前机加工至合适的尺寸和形状。6.5各向异性

见GB/T1040与受试材料有关的部分。“7试样数量

7.1每个受试方向和每项性能(拉伸模量、拉伸强度等)的试验,试样数量不少于5个。如果需要精密度更高的平均值,试样数量可多于5个,可用置信区间(95%概率,见1SQ2602:1980)估算得出。7.2应废弃在肩部断裂或塑性变形扩展到整个肩宽的哑铃形试样并另取试样重新试验。7.3当试样在夹具内出现滑移或在距任一夹具10mm以内断裂,或由于明显缺陷导致过早破坏时,由此试样得到的数据不应用来分析结果,应另取试样重新试验。由于这些数据的变化是受试材料性能变化的函数,因此,无论数据怎样变化,不应随意舍弃数据。注:如果多数的破坏出现在可接受破坏判据以外时,可用统计学分析得出数据。但一般认为最后的试验结果可能是过低的。在这种情况下,最好用唾铃形试样重复试验,以减少不可接受试验结果的可能性。8状态调节

应按有关材料标准规定对试样进行状态调节。缺少这方面的资料时,最好选择GB/T2918-1998中适当的条件,除非有关方面另有商定。9试验步骤

9.1试验环境

应在与试样状态调节相同环境下进行试验,除非有关方面另有商定,例如在高温或低温下试验。9.2试样尺寸

在每个试样中部距离标距每端5mm以内测量宽度b和厚度h。宽度b精确至0.1mm,厚度h精确至0.02mm。

记录每个试样宽度和厚度的最大值和最小值,并确保其在相应材料标准的允差范围内。计算每个试样宽度和厚度的算术平均值,以便用于其他计算。注1:对注塑试样,不必测量每个试样的尺寸。每批测量一个试样就足以确定所选试样类型的相应尺寸(见GB/T1040的有关部分)。使用多型腔模具时,应确保每腔的试样尺寸相同。注2;从片材或薄膜上冲压出来的试样,可认为冲模中间平行部分的平均宽度与试样的对应宽度相等。在周期性的比对验证测量基础上,方可采用这种方法。9.3夹持

将试样放到夹具中,务必使试样的长轴线与试验机的轴线成一条直线。当使用夹具对中销时,为得到准确对中,应在紧固夹具前稍微绷紧试样(见9.4),然后平稳而牢固地夹紧夹具,以防止试样滑移。9.4预应力

试样在试验前应处于基本不受力状态。但在薄膜试样对中时可能产生这种预应力,特别是较软材料由于夹持压力,也能引起这种预应力。在测量模量时,试验初始应力。,不应超过下值,见式(1):1≤5×10E

与此相对应的预应变应满足e≤0.05%。当测量相关应力(如:=0,u或g)时,应满足式(2):6

9.5引伸计的安装

GB/T1040.1—2006/ISO527-1:1993(2)

平衡预应力后,将校准过的引伸计安装到试样的标距上并调正,或根据5.1.5所述,装上纵向应变规。如需要,测出初始距离(标距)。如要测定泊松比,则应在纵轴和横轴方向上同时安装两个伸长或应变测量装置。

用光学方法测量伸长时,应按6.3的规定在试样上标出测量标线。测定拉伸标称应变e(见4.5)时,用夹具间移动距离表示试样自由长度的伸长。9.6试验速度

根据有关材料的相关标准确定试验速度,如果缺少这方面的资料,可与有关方面根据表1商定。测定弹性模量、屈服点前的应力/应变性能及测定拉伸强度和最大伸长时,可能需要采用不同的速度。对于每种试验速度,应分别使用单独的试样。测定弹性模量时,选择的试验速度应尽可能使应变速率接近每分钟1%标距。GB/T1040与受试材料相关的部分给出了适用于不同类型试样的试验速度。9.7数据的记录

记录试验过程中试样承受的负荷及与之对应的标线间或夹具间距离的增量,此操作最好采用能得到完整应力/应变曲线的自动记录系统[见第10章式(3)、式(4)和式(5)]。根据应力/应变曲线(见图1)或其他适当方法,测定第4章定义的全部有关应力和应变。对于超出可接受破坏判据以外的诸种破坏,见7.2和7.3的要求。10结果计算和表示

10.1应力计算

根据试样的原始横截面积按式(3)计算由4.3所定义的应力值:g

式中:

拉伸应力,单位为兆帕(MPa);F一所测的对应负荷,单位为牛(N);F

A一试样原始横截面积,单位为平方毫米(mm)。10.2应变计算

根据标距由式(4)或式(5)计算由4.4定义的应变值:AL

E(%) =

式中:

应变,用比值或百分数表示;

L.试样的标距,单位为毫米(mm);AL。

△L。—试样标记间长度的增量,单位为毫米(mm)。应根据夹具间的初始距离由式(6)或式(7)来计算由4.5定义的拉伸标称应变值:AL

e(%) =×100

(3)

·(4)

(5)

GB/T1040.1—2006/ISO527-1:1993式中:

e.——拉伸标称应变,用比值或百分数表示;L一夹具间的初始距离,单位为毫米(mm);△L一夹具间距离的增量,单位为毫米(mm)。10.3模量计算

根据两个规定的应变值按式(8)计算由4.6定义的拉伸弹性模量:2-a

式中:

E,一一拉伸弹性模量,单位为兆帕(MPa);o

应变值t=0.0005时测量的应力,单位为兆帕(MPa);应变值e?=0.0025时测量的应力,单位为兆帕(MPa)。使用计算机测量时,见4.6注。

10.4泊松比

根据两个相互垂直方向的应变值按式(9)计算4.7定义的泊松比:式中:

a——泊松比,以法向n=b(宽度)或h(厚度)上的无量纲比值表示;一纵向应变,

e.一n=b(宽度)或h(厚度)时的法向应变。10.5统计分析参数

(8)

(9)

计算试验结果的算术平均值,如需要,可根据ISO2602:1980的规定计算标准偏差和平均值95%的置信区间。

10.6有效数字

应力和模量保留三位有效数字,应变和泊松比保留两位有效数字。11精密度

见GB/T1040中与受试材料有关的部分。12试验报告

试验报告应包括以下内容:

注明引用GB/T1040的相关部分;a)

b)受试材料的完整标识,包括类型、来源、制造厂代号和所知的历史;材料(不管其为成品、半成品、试板还是试样)的性能和形态,包括主要尺寸、形状、加工方法、层c)

合顺序和预处理情况;

试样类型及平行部分的宽度和厚度,包括平均值、最小值和最大值;d)

试样制备及加工方法的详细情况;e)

如果材料是成品或半成品,试样切割的方向;试样数量;

状态调节和试验的标准环境,如果需要,根据有关材料或产品相关的标准所增加的特殊状态调节:

试验机的精度等级(见GB/T17200);j)

伸长或应变指示仪的类型;

夹持装置类型和夹持压力,如果知道的话;试验速度;

单个试验结果;

试验结果的平均值,引用的受试材料指标值;GB/T1040.1—2006/ISO527-1:1993标准偏差和/或变异系数及平均值的置信区间,如果需要;有否废弃和更换试样的说明及其原因;试验日期。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 国家标准(GB)

- GB/T228.1-2021 金属材料 拉伸试验 第1部分:室温试验方法

- GB/T7534-1987 工业用挥发性有机液体沸程的测定

- GB/T4100-2015 陶瓷砖

- GB/T3836.1-2021 爆炸性环境 第1部分:设备 通用要求

- GB/T50772-2012 木结构工程施工规范

- GB/T10125-2021 人造气氛腐蚀试验 盐雾试验

- GB/T30835-2014 锂离子电池用炭复合磷酸铁锂正极材料

- GB5226.1-2019 机械电气安全 机械电气设备 第1部分:通用技术条件

- GB50666-2011 混凝土结构工程施工规范

- GB/T15449-1995 管壳额定开关用场效应晶体管空白详细规范

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB8552-1987 电子器件详细规范 低功率非线绕固定电阻器 RJ13型金属膜固定电阻器评定水平E(可供认证用)

- GB/T11379-2008 金属覆盖层 工程用铬电镀层

- GB/T23892.3-2009 滑动轴承 稳态条件下流体动压可倾瓦块止推轴承 第3部分:可倾瓦块止推轴承计算的许用值

- GB50303-2015 建筑电气工程施工质量验收规范

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2