- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 铁路运输行业标准(TB) >>

- TB/T 3193-2008 铁路工程预应力筋用夹片式锚具、夹具和连接器技术条件

标准号:

TB/T 3193-2008

标准名称:

铁路工程预应力筋用夹片式锚具、夹具和连接器技术条件

标准类别:

铁路运输行业标准(TB)

标准状态:

现行-

发布日期:

2008-03-14 -

实施日期:

2008-07-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

6.68 MB

标准ICS号:

铁路工程>>45.040铁路工程材料和零件中标分类号:

铁路>>铁路建筑设备>>S13桥涵与隧道构件

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了夹片式锚具(含夹片式低回缩锚具)、夹具和连接器产品的定义、符号、代号与标记、技术要求、试验方法、检验规则、标志、包装、运输、贮存和质保期等内容。本标准适用于铁路工程预应力混凝土结构中使用的夹片式锚具、夹具和连接器。 TB/T 3193-2008 铁路工程预应力筋用夹片式锚具、夹具和连接器技术条件 TB/T3193-2008

部分标准内容:

中华人民共和国铁道行业标准

TB/T3193-2008

铁路工程预应力筋用夹片式

锚具、夹具和连接器技术条件

Technical conditions of anchorage,grip and couplerfor prestressing tendons in railway construction2008-03-14 发布

2008-07-01实施

中华人民共和国铁道部发布

前星言

1范围,

规范性引用文件

3产品的定义符号代号与标记

4技术要求

4.1一般要求

4.2锚具的基本性能要求

4.3火具的基本性能要求

4.4连接器的基本性能要求

4.5锚垫板要求

4.6材料要求

4.7制造工艺要求

4.8铺具的辅助性能及其他要求

5试验方法

5.1一股规定

5.2静载试验

5.3锚板强度试验

5.4疲劳试验

5.5周期荷载试验

5.6辅助性试验

6检验规则

6.1检验分类

6.2检验项月

6.3抽样方法

6.4检验结果的判定

7标志、包装、运输、贮存

7.1标志

7.2包装

7.3运输、贮存

8质保期

TB/T3193--2008

TB/T3193--2008

本标准参照国际预应力混凝土协会(FIP)1993年版《后张预应力体系验收建议》美国后张混凝土协会(PTD)1998年版《后张体系验收标准。本标准由铁道部经济规划研究院提出并归口本标准负责超草单位:铁道科学研究院铁道建筑研究所、铁道部标准计量研究所,铁道部产品质量监督检验中心,杭州渐锚预应力有限公司。小璐、陈晓东、吴国琦、孙法林。本标准主要起草人:马林、牛斌、孙本标准由铁道部科学技术司负责解释。1范围

铁路工程预应力筋用夹片式锚具,夹具和连接器技术条件

TB/T3193-2008

(含美片式低回缩铺具)厂卖具和连接器产品的定义,符号,代号与标记技本标准规定了夹片式铺具(

术要求、试验方法、检验规则、标志。食、运输、忙存和质保期等内容。预应力凝土结构中使用的夹片式铺具,夹具和连接器。本标准适用丁铁路工程

2规范性引用文件

下列文件中的条款通让,标准的用而成为本标准的条款凡是注月期的引用文件,其随后所有的修改单(不包括勘访的)

或修订版

均不适用于本标准,然而,

,鼓励根据本标准达成协议的各方研究不注日期的引用文件,其最新版本适用于本标准。是管,是否可使用这些文件的量

新版本。凡是

GB/T197-2003通螺纹

GB/T 1804

GB/T14370

GB/T16924

JG/T5011.8

JG/T 5011.9

JG/T 5011.10

JG/T 5012-1992

JB/T3999--1999bzxZ.net

般公差

可筋用锚具

未注公差的线性和角度尺十的公差具和连技器

钢件的痒火与回火

建筑机械!

建筑机械与

锻件通用技术条件

设备热处理件通用技术条件

导设备切削加工件通用技术条件建筑机械

筑机械与设备包装件通用技术条件钢牛的渗碳与磁氨共渗洋火回火代号与标记

3产品的定义,符号、

锚具,夹具和连接器的定

4技术要求

4.1一般要求

号与标记成符合CB/T14370的规定4.1.1牛产厂应有设计文件产品合格文件,该类文件应具有可追溯性。4,12预应力筋用错具,夹具和连接器应具存可靠的错固性能,足够的承载能力和良好的适用性。4.1.3锚具生产厂家应给出钢绞线直径为15.2mm时限位板的限位高度,提供钢绞线直径每增加0.1mm时限位高度的具体参数。

4.1.4锚具或其附件上宜设置灌浆孔或排气孔。滋浆孔的孔位及孔径应符合灌浆工艺要求,月应有与灌浆管连接的构造。采用封闭罩时锚具或其附件上应设置连接构造。41.5用手铺固直径15.2mm钢绞线的铺具,1~5礼铺板、6-12孔铺板、13-17孔铺板18-21孔钳板最外侧锥孔大外边缘的锚板边缘的距离分别大于或等于11.0mm.13.0mm15.0mm.17.0mm.

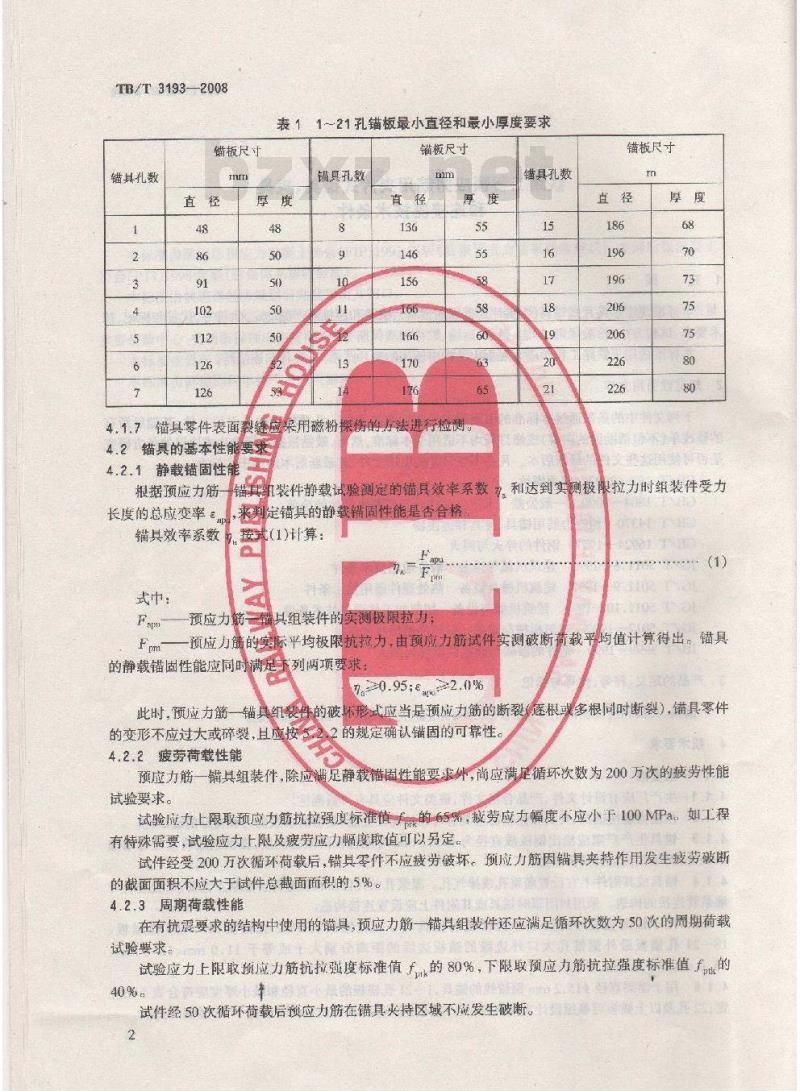

4.1.6用于催固直径1#.2mm钢绞线的锚具,121孔锚板的最小直径和最小厚度应行台表1的规定:22孔及以上锚板可参照设计文件执行:生产铺板用的原材料性能指标不应低于45号钢的要求。1

TB/T3193--2008

锚板尺寸

锚具孔数

表1121孔锚板最小直径和最小厚度要求锚板尺寸

镭具孔数

4.1.7 锚具零件表面纸位

4.2锚具的基本性能

4.2.1静载锚固性育

根据顶应力筋

长度的总应变率

锚具效率系数

采用磁粉探伤的方法进行检测

定锚具的静载铺固性能是否合格(1)计算:

具组装件的实测极限拉力

预应力真

一预应力蒂的实

锚具孔数

锚板尺寸

和达到实测极限拉力时组装件受力+ (1)

平均极限抗拉力,由预应力筋试件实测破断看载平均值计算得出。锚具Fpm

的静载锚固性能应同时满足

列两项要求

7=0.95;≥2.0%

此时,顶应力筋一锚具红装件的破环形式应当是顶应力筋的断裂(逐根或多根同时断裂),铺具零件的变形不应过大或碎裂,且应接2的规定确认锚固的可靠性。

4.2.2疲劳荷载性能

预应力筋一铺具组装件,除应满足静载馅固性能要求外,尚应满足循环次数为200万次的疲劳性能试验要求。

试验应力上限取预应力筋抗拉强度标准慎的65%,减劳应力幅度不应小于100MPa。如工程有特殊需要,试验应力上限及疲劳应力幅度取值可以另定。试件经受200万次循环荷载后,锚具零件不应疲劳破坏。预应力筋因锚具夹持作用发生疲劳破断的截面面积不应大于试件总截面面积的5%。4.2.3周期荷载性能

在有抗震要求的结构中使用的锚具,预应力筋一锚具组装件还应满足循环次数为50次的周期荷载试验要求,

试验应力上限取预应力筋抗拉独度标准值f的80%,下限取预应力筋抗拉强度标准值于的40%

试件经50次循环荷载后预应力筋在锚具夹持区域不应发生破断。2

4.2.4锚板强度要求

TB/T3193-2008

在荷载达到预应力筋抗拉强度标准值的95%之后释放荷载,铺板挠度残余变形不应大于1/600在荷载达到预应力筋抗拉强度标准值的1.2倍时,铺板不应有肉眼可见的裂纹或破坏。4.2.5低回缩锚具回缩量要求

夹片式低回缩锚具出普通夹片式错具和外套螺母组合面成,应实现铺固后预应力筋的回缩量小于1mma

4.2.6可更换型拉索的锚具要求

用于低应力可更换型拉索的锚具,应有防松防腐钟,可更换的构造结构,且能满足工程建设的耐久性要求,

4.2.7热处理要求

里,表面施不应小于HB225(相应HRC20)工作夹片应进行化学热处理,表销板应进行调质热处理

面硬度不应小于HRA78

4.2.8夹片间距要求

在预应力筋一错只组装件拉到0.3/减时,相邻两孔外露夹片间的距离应大于或等于5.0mm。食4.3具的基本性能要究

4.3.1夹具的静载铺固

能,应由预应力筋一夹具组装件静载锚固试验测定的具效率系数了,确定,见式(2):

式中:

夹具组装件的实测极限拉力;

Fm预应力筋的实际平均极限抗

拉加,由预应力钢材试件实测破断荷载平均值计算得出。夹具的静载错固住前应符合7

2092的要求。

4.3.2在预应力筋具组装件达到

实洲旺力时

由预应力筋的断裂而不应由夹具的破坏所导致。夹具的全部零件的应有重复使用的品质。来具应有良好的自错性能,松锚性能和重复使用性能。使用过程中,应保证操作人员的人身安全。4.3.3夹具错板应进调质热处理,表面硬度不应小手HB251相应HRC25)工具炎片应进行化学热处理,表面硬度不应小于HRA8L

4.4连接器的基本性能要求

在先张法或后张法施一中张我预应力后永久留在混凝上结构或构件中的连接器,都应符合错具的性能要求;张拉后还须放张和拆卸的性接器,则应符合夹具的性能要求4.5锚垫板要求

4.5.1锚垫板长度应保证钢绞线在销具底口处的最大折角不应大于4°。4.5.2铺垫板的构造尺寸(包括承压面厚度,壁厚,助板等)应能满足使用功能要求,铺垫板下应设置螺旋筋:

4.5.3如使用单位有要求或对错垫板性能质量有疑问时,可参照1993年版《后张预应力体系验收建议》(FIP)中的有关规定对铺垫板的承压性能进行检验。4.5.4锚垫板底口直径与橡胶抽拔管直径配合间隙不宜大于5mm,铺垫板端面的平面度不应大于0.5mm4.6材料要求

产品所使用的材料应符合设计要求,并有机械性能和化学成分合格证明书,质量保证书。材料进厂后应进行验收试验。

4.7制造工艺要求

4.7.1零件机械加工应符合JG/T5011.10的有关规定3

TB/T3193--2008

4.7.2螺纹的未注精度等级不应低于GB/T197中的7H/8g4.7.3未注公差尺寸的公差等级应符合GB/T1804中的有关规定4.7.4零件毛坏的锻造应符合JG/T5011.8的有关规定。锻件不应有锻造裂纹、过烧、折叠和局部晶粒粗大等缺陷。

4.7.5零件热处理加工应按照产品设计图纸进行,并成合JG/T5011.9GB/T16924JB/T3999的有关规定,不应产生裂缝、过烧和脱碳。所采用的热处理工艺皮设备应能保证零件工作表面及芯部的硬度和金相组织要求,且产品质量均匀致。4.8锚具的辅助性能及其他要求

4.8.1铺具夹片的回缩量不应大于6mmc4.8.2铺具应满足分级张拉、补张立和放改松钢纹线的要求4.8.3锚具的错口摩阻损失和奥哒阻损失合计不立大6%。4.8.4夹片式错具的限位板和二铺应采用同一锚具生产厂的配车产品不应分别使用不同生产厂的产品。

具销使用。

4.8.5工作错不应代替

5试验方法

5.1一般规定

5.1.1试验用的预

件应是经过外观检色和硬膜

钳具,夹具或连接器组装件由产品零件和预应力筋组变而成。试验用的零检验合格的产品。组装件试验时,应保持错具零件与实示使用状态一致,不应在锚具零件上添力或

除影响锚固性能的介质,组装件中各根预应力筋应等长平行,初应力均匀,具受力长度应人于或等于ama

5.1.2夹片式低回审锚目在进行预应轴具组装件试验时,应同时检验课母螺纹的强度,应以蝶母做为承压件,螺丹旋出铺

板底面以5m8mm为宜。

5.1.3单根钢绞线百组件试件及钢绞线母材为学性能试验用的试件,不包括夹等部位的受力长度应大于或等于0.8m:具他单预应力筋的组装件及母材试件最小长度可按照式验设备及相关标准确定。5.1.4试验用预应力防应良好的勾质性,可由铺具生产厂或检验单位提供,同时还应提供该批预应所选用的预应力满,其直径公差成在受检错具,美具或主接器设计的匹配范围力筋的质量合格证明书

之内。试验用预应力筋后恨据拍样标准,先在有代表性的部位取少6良试件进行母材力学性能试验,试验结果应符合国家现行标准的规定(件双方也可协议采用其他国家的相关标准)。预应力筋实测抗拉强度平均值了在相关钢材标维中的等级应与受检锚具,夹具或接器的设计等级相同,预应力筋的等级超过该等级时不应采用,用某一同强度等级的预应力筋试验合格的锚具,在实际工程中可用于低于或等于该强度等级的预应力筋不成用于较高等级的预应力筋,已受损伤的预应力筋不应用于组装件试验

5.1.5试验用的测力系统,其不确定度不应人于1%,测量应变的量具,其不确定度不应大于0.2%;指示应变仪的不确定度不应大于0.1%。5.2静载试验

5.2.1预应力饰一铺具或夹具组装件应按图1的装置进行静裁试验:预应力筋一连接器红装件应按图2的装置进行静载试验,锚具,火具或连接器在试验装置上的支承条件(方式部位、面只等),应与工程实际情况一致。

加载之前应先将各种仪表安装调试准确,各根预应力筋的初应力调试均勺,初应力可取预应力筋抗拉强度标准值的5%-10%,测量总应变。的量具标即不宜小于1m。如采用测量加载千斤顶活塞伸长量L计算时,应减去承力台座的弹性压缩量、缝隙并紧量利和试验锚具,火具或连接器的实测内缩量。预应力筋的计算长度为两端具,火具或连接器夹片小端起夹点之间的距离。正式加载步骤4

TB/T3193-2008

为:按预应力筋抗拉强度标准值的20%、40%、60%、80%,分4级等速加载,加载速度宜为100MPa/min左右:达到80%后,持荷时间不少于30nin:随后用较低加载速度缓慢加载至完全破坏时的最大值F或F试验过程中应按本标准5.2.2规定的项目进行测量和观察。对于仪要求达到金格标准的试件,可以在n9满足本标准4.2.1或4.3.1后停止试验。用试验机或承力台座进行单根预应力筋铺具组装件静载试验时,加载速度可以加快,但不应超过200MPa/min:当应力达到0.8f,时,持荷时间可以缩短,但不应少于10min;应力超过0.8后,加载速度不应超过100MPa/min。

试验锚具(号

对中垫圈

穿心式干片

承力台座

一测量总应型

预应力筋

测力传感器

预应力筋

试验错具(或夹具):

对中垫图:

穿心式千广顶:

承为台座;

测量总应变的装置:

预应力筋;

约束钢圈:

试验连接器:

续接预应力筋:

接长用承力环:

测力传感器

具(或夹具)组装件静载试验装置示意图1213

l500mun

图2预应力筋一连接器组装件静载试验装置示意图TB/T31932008

5.2.2试验过程中应测量观察的项目利对试验结果的要求如下(见图3):)选取有代表性的若干根预应力筋,在施加荷载的前4级,逐级测量其与锚具、夹具或连接器之间的相对位移公a。△与预应力筋的受拉应力增量如不成比例,应检查预应力筋足否失锚滑动。

b)选取锚具,夹具或连接器若十有代表性的零件,在施加荷载的前4级,逐级测量其夹片与钳垫板之间的相对位移公。6与预应力筋的受拉应力增量如不成比例,应检查相美零件是否发生了塑性变形。

)当预应力筋应力达到0.8f时,在持荷30mm期间,4a、26如不能稳定,表明已失去可靠铺固能力。

d)试件加载至破断时,应记录极限拉力上(或)和预应力筋受力长度的总应变率e该测生4.2C#4.3.1的规定。

定值应满足本标准

力达利0.8/时不允许出现刻纹和破断:在满足4.2.1或4.3.1后充许出夹片在预应力筋

现微细纵向裂

斜向裂载和破断,因受顾应力筋多根或整束破断的冲士引起夹不车横向

片破坏或断琴属正情况。

4.31的要求之前发生破断时如字在预应力筋对焊接头并被拉预应力筋在来送到4.2.1或

断的情况,此试性不做判定用

另补试件重做试验

装件的试验,全部试验结果均应做山记录。据此进行如下计算分g)静载试验应连每进行3个组

计算错具(或连接器)的效率系数力按公式(2)计算夹具效率系我0示准公式(1)

析利评定

极第4章及5.

2.2的要求进行评定:最后对试验结果做出是否合格的结论。3个数按本

均应满足本标准的规定,不应进行平均。检验单位应向受检单位提出完整的检验报试验结果中

()固之前:预应力筋预紧之

(6)加载之中及铺固之后

图3试验期间预应力筋及错具(或夹具、连接器)零件的位移5.2.3夹片式低回缩错具的回缩量测试采用两次张拉锚固方法(需用配套的低回缩顶压千顶),试验的张拉应力为0.8#减。第一次张拉到0.8f时,回油夹片跟迹锚固;第二次张拉到0.8F时,旋紧螺母后回油错固。回缩量根据第二次张拉错固前、后预应力筋抗应力差值计算得出。试验用的试件不应少于3个,取平均值,组装件中预应力筋受力长度应大于或等于3ms5.3锚板强度试验

铺板及其锥形锚孔不允许出现过人塑性变形,锚板强度应按图4的方法进行静载承压试验,支承垫板及辅助支承装置应具有足够的刚度以减小变形,加载之前应先将测量挠度的仪表支抵安装在锚板中心和支承垫枫内径边缘,试验装置上的支承垫板内径应同与受俭锚板配套使用的锚垫板上口直径一致。

测试仪表的误差不应大于0.5%。TB/T 3193-2008

高强锥形寒可以用夹片内加高强栓杆替代,高强栓杆的直径为15mm±0.1mm,硬度不小于HRC56.

每种型号锚板均应进行强度试验,试验用的试件不应少于3个,三个试验结果均应满本标准的规定,不应进行平均。

试验都载

荷载传速钢板

款钢板(分散荷

教使压均匀)

强锥形器

支承垫板

5.4疲劳试验

和应销热板上日直位

锚板强度检测试验示意图

连接器组装件的疲劳试验应在疲劳试验机上进行。当疲劳试验机能力不够5.4.1预应力筋一

时,可以按试验结果具有代

表性的原则,在实际锚板上少安装预应力筋,或用本系列中较小规格的销具组装成试验组装件值折

力筋根数不加少于实际根数的1/5。的速度加载至试验应力上限值,在调节应力幅度达到规定值后,开始记录循5.4.2以约100MPa/in

环次数。

5.4.3选择疲劳试验机购脉冲频率,不应超过每分钟500款5.5周期荷载试验

预应力筋一锚具或连换器组装件的周期荷载试验,可以在试验机或力台座上进行,以400MPa/min~500MPmm速度加载至试验应方上限值,再载至试检应力下限值为第一周期,然后荷载白下限值经上限值再回怎到下限值为第2个周期,重复50个周期。经疲劳荷载试验合格后直完

无损的预应力筋一锚具或连接器组装件可用于本项试验。5.6辅助性试验

5.6.1锚具的回缩量试验

本项试验可用小规格锚具配台预应力筋,在不小于5m长的台座或构件上张拉和放张,直接测得铺具夹片的回缩量(以毫米计),张拉应力为0.8用传感器测量铺固前后预应力筋拉力差值,也可计算求得回缩量。试验用的试件不应少于3个,取平均值。5.6.2锚口和锚垫板摩阻损失试验本项试验可在混凝土试件或张拉台座(长度均不小于4m)上进行,混凝土试件铺固区配筋及构造钢筋按结构设计要求布置,铺垫板及螺旋筋应安装齐备,试件内管道应顺直。试件两端安装干厅项及传感器,张拉力按0.8fmA,取值,用两侧传感器测出锚具和错垫板前后拉力差值即为锚具锚门1摩阻损失和锚垫板摩阻损失之和,以张拉力的百分率计,试验用的试件不应少于3个,每个铺具进行两次张拉测试,取平均值为测试结果。

5.6.3张拉锚固工艺试验

试验可在混凝土模拟试件或张拉台座上进行,混凝上模拟试件中应包含锚垫板,弯曲或直线孔道7

TB/T3193-2008

用张拉设备进行分级张拉锚固、多次张拉铺固和放松操作,最大张拉力为0.8A通过张拉错固工艺试验应能证明以下结论:a)预应力体系具有分级张拉或因张拉设备倒换行程需要临时错固的可能性:6)经过多次张拉锚固后,同束内各根预应力筋受力仍是均匀的;c)在张拉发生故障时,有将预应力筋全部放松的措施。1

一预魔力筋!

工具锚:

主动端千斤

对中垫圈:

主动端传感

限位板;

工作销,

销垫板;

螺旋筋:

混凝土试件

预理誉道:

内与管道育径一致,以谢免预放力筋在尚定端销坠板处产生阻);钢质约束环

固定端传感帘

固定端千斤顶

6检验规则

6.1检验分类

图5锚和锚垫板摩阻损失试验装置示意图VNTHE

6.1.1错具、光具和连接器的检验分出厂检验和型式检验两类6.1.2出厂检验为生产厂在每批产品出厂前进行的厂内产品质量控制性检验电车

6.1.3型式检验为对产品全面件能控制的检验。在下列情况之一时,应进行型式检验:a)新产品或老产品转厂生产的试制定型鉴定:b)正式生产后,如结构、材料工艺有较大变,可能影响产品性能时)正常生产时,每3年进行一次该类检验:d)产品长期停产后,恢复生产时:e)出厂俭验结果与上次型式检验结果有较大差异时。6.1.4产品质量检验机构应具备本行业的检测条件和能力,经省级以上人民政府品质量监督部门或授权的部门考核合格后,方可承担错具质量检验工作。6.2检验项目

出厂检验项日和型式检验项目应符合表2的规定。8

错具及永久留在混凝土结构中的连接火具及张拉后需要拆卸的连接器6.3抽样方法

表2产品检验项目

出厂检验项目

外形外观、硬度、锚板强度试验,静载试验

外形外观、硬度、静载试验

TB/T3193--2008

型式检验项目

外形外观、硬度、错板强度试验、静载试验、疲劳试验、周期荷载试验、辅助性试验

外形外观、硬度、静载试验

6.3.1出厂检验时,每批锚具的数量是指同一种规格同一批原材料用同一种工艺一次投料生产的数量。每个抽检组批不应超过2000件(套)。外形外观检验抽取5%~10%。硬度检验按热处理每炉装炉量的3%~5%抽样。静载试验应在外形外观及硬度检验合格后,按锚具,夹具或连接器的成套产品抽样,每批抽取3个组装件的样品做强度试验每批抽取3个样品。6.3.2大批量连续生产时,出检可按月取样进行。外形外观检验抽差数量不应少于月生产量的5%:硬度检验量不应少于生量的3%:静载试验数量,按同规格每月不应少于3个组装件。锚板强度试验,按同一规格每月不应手3个样品。上述检验如质量占果不稳定,应增加取样,6.3.3铺具及永久留在混谢结构中的连接器的型式检验,除按本标准等6.3!条的规定抽样外,尚应为疲劳试验、周期荷载适验及辅助性试验各抽取,个组装件的样品。IHSI

6.4检验结果的判定

6.4.1外形外观检验

受检零件的外形尺工

和外观质量应符合设计图纸规定,全部样品均不质有裂文出现,如发现一件有举纹,即应对本批

品进行逐件检验。

6.4.2硬度检验

按设计图纸规定的表面位置和硬度范固检验和判定,如有一件不合格,则应另取双倍数量的零件重做检验:如仍有一件不合格

比零件逐个检验。

则应对本扣

净载试验、疲劳试验及周期荷载试验6.4.3锚板强度试验、罐

如行合第4章技

代要小的规定,应判为合格,如有一件不符合要求,即判定为不合格,但充许另取双倍数量的试件重做试步,若全部试件合格,即可判定本批产品合格,如仍有一件不合格,则该批产品为不合格品。

6.4.4辅助性试验

该项试验为测定参数及检

7标志、包装、运输、贴存

7.1标志

艺设备的项目,不作为合格与否的判定标准H

锚具夹具和连接器应有制造厂名,产品型号,生产日期和产品批号,在锚板正面、夹片大端面应做出清晰企业标志。

7.2包装

销具夹具和连接器出厂时应成箱包装,并应符合IG/T5012的有关规定。包装箱内应附有产品装箱单:一批产品出厂时应提供产品合格证和产品说期书产品台格证包括如下内容:

a型号规格:

b)适用的预应力筋品种,规格、强度等级:c)产品批号:

d)生产期;

有签的质量合格文件:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

TB/T3193-2008

铁路工程预应力筋用夹片式

锚具、夹具和连接器技术条件

Technical conditions of anchorage,grip and couplerfor prestressing tendons in railway construction2008-03-14 发布

2008-07-01实施

中华人民共和国铁道部发布

前星言

1范围,

规范性引用文件

3产品的定义符号代号与标记

4技术要求

4.1一般要求

4.2锚具的基本性能要求

4.3火具的基本性能要求

4.4连接器的基本性能要求

4.5锚垫板要求

4.6材料要求

4.7制造工艺要求

4.8铺具的辅助性能及其他要求

5试验方法

5.1一股规定

5.2静载试验

5.3锚板强度试验

5.4疲劳试验

5.5周期荷载试验

5.6辅助性试验

6检验规则

6.1检验分类

6.2检验项月

6.3抽样方法

6.4检验结果的判定

7标志、包装、运输、贮存

7.1标志

7.2包装

7.3运输、贮存

8质保期

TB/T3193--2008

TB/T3193--2008

本标准参照国际预应力混凝土协会(FIP)1993年版《后张预应力体系验收建议》美国后张混凝土协会(PTD)1998年版《后张体系验收标准。本标准由铁道部经济规划研究院提出并归口本标准负责超草单位:铁道科学研究院铁道建筑研究所、铁道部标准计量研究所,铁道部产品质量监督检验中心,杭州渐锚预应力有限公司。小璐、陈晓东、吴国琦、孙法林。本标准主要起草人:马林、牛斌、孙本标准由铁道部科学技术司负责解释。1范围

铁路工程预应力筋用夹片式锚具,夹具和连接器技术条件

TB/T3193-2008

(含美片式低回缩铺具)厂卖具和连接器产品的定义,符号,代号与标记技本标准规定了夹片式铺具(

术要求、试验方法、检验规则、标志。食、运输、忙存和质保期等内容。预应力凝土结构中使用的夹片式铺具,夹具和连接器。本标准适用丁铁路工程

2规范性引用文件

下列文件中的条款通让,标准的用而成为本标准的条款凡是注月期的引用文件,其随后所有的修改单(不包括勘访的)

或修订版

均不适用于本标准,然而,

,鼓励根据本标准达成协议的各方研究不注日期的引用文件,其最新版本适用于本标准。是管,是否可使用这些文件的量

新版本。凡是

GB/T197-2003通螺纹

GB/T 1804

GB/T14370

GB/T16924

JG/T5011.8

JG/T 5011.9

JG/T 5011.10

JG/T 5012-1992

JB/T3999--1999bzxZ.net

般公差

可筋用锚具

未注公差的线性和角度尺十的公差具和连技器

钢件的痒火与回火

建筑机械!

建筑机械与

锻件通用技术条件

设备热处理件通用技术条件

导设备切削加工件通用技术条件建筑机械

筑机械与设备包装件通用技术条件钢牛的渗碳与磁氨共渗洋火回火代号与标记

3产品的定义,符号、

锚具,夹具和连接器的定

4技术要求

4.1一般要求

号与标记成符合CB/T14370的规定4.1.1牛产厂应有设计文件产品合格文件,该类文件应具有可追溯性。4,12预应力筋用错具,夹具和连接器应具存可靠的错固性能,足够的承载能力和良好的适用性。4.1.3锚具生产厂家应给出钢绞线直径为15.2mm时限位板的限位高度,提供钢绞线直径每增加0.1mm时限位高度的具体参数。

4.1.4锚具或其附件上宜设置灌浆孔或排气孔。滋浆孔的孔位及孔径应符合灌浆工艺要求,月应有与灌浆管连接的构造。采用封闭罩时锚具或其附件上应设置连接构造。41.5用手铺固直径15.2mm钢绞线的铺具,1~5礼铺板、6-12孔铺板、13-17孔铺板18-21孔钳板最外侧锥孔大外边缘的锚板边缘的距离分别大于或等于11.0mm.13.0mm15.0mm.17.0mm.

4.1.6用于催固直径1#.2mm钢绞线的锚具,121孔锚板的最小直径和最小厚度应行台表1的规定:22孔及以上锚板可参照设计文件执行:生产铺板用的原材料性能指标不应低于45号钢的要求。1

TB/T3193--2008

锚板尺寸

锚具孔数

表1121孔锚板最小直径和最小厚度要求锚板尺寸

镭具孔数

4.1.7 锚具零件表面纸位

4.2锚具的基本性能

4.2.1静载锚固性育

根据顶应力筋

长度的总应变率

锚具效率系数

采用磁粉探伤的方法进行检测

定锚具的静载铺固性能是否合格(1)计算:

具组装件的实测极限拉力

预应力真

一预应力蒂的实

锚具孔数

锚板尺寸

和达到实测极限拉力时组装件受力+ (1)

平均极限抗拉力,由预应力筋试件实测破断看载平均值计算得出。锚具Fpm

的静载锚固性能应同时满足

列两项要求

7=0.95;≥2.0%

此时,顶应力筋一锚具红装件的破环形式应当是顶应力筋的断裂(逐根或多根同时断裂),铺具零件的变形不应过大或碎裂,且应接2的规定确认锚固的可靠性。

4.2.2疲劳荷载性能

预应力筋一铺具组装件,除应满足静载馅固性能要求外,尚应满足循环次数为200万次的疲劳性能试验要求。

试验应力上限取预应力筋抗拉强度标准慎的65%,减劳应力幅度不应小于100MPa。如工程有特殊需要,试验应力上限及疲劳应力幅度取值可以另定。试件经受200万次循环荷载后,锚具零件不应疲劳破坏。预应力筋因锚具夹持作用发生疲劳破断的截面面积不应大于试件总截面面积的5%。4.2.3周期荷载性能

在有抗震要求的结构中使用的锚具,预应力筋一锚具组装件还应满足循环次数为50次的周期荷载试验要求,

试验应力上限取预应力筋抗拉独度标准值f的80%,下限取预应力筋抗拉强度标准值于的40%

试件经50次循环荷载后预应力筋在锚具夹持区域不应发生破断。2

4.2.4锚板强度要求

TB/T3193-2008

在荷载达到预应力筋抗拉强度标准值的95%之后释放荷载,铺板挠度残余变形不应大于1/600在荷载达到预应力筋抗拉强度标准值的1.2倍时,铺板不应有肉眼可见的裂纹或破坏。4.2.5低回缩锚具回缩量要求

夹片式低回缩锚具出普通夹片式错具和外套螺母组合面成,应实现铺固后预应力筋的回缩量小于1mma

4.2.6可更换型拉索的锚具要求

用于低应力可更换型拉索的锚具,应有防松防腐钟,可更换的构造结构,且能满足工程建设的耐久性要求,

4.2.7热处理要求

里,表面施不应小于HB225(相应HRC20)工作夹片应进行化学热处理,表销板应进行调质热处理

面硬度不应小于HRA78

4.2.8夹片间距要求

在预应力筋一错只组装件拉到0.3/减时,相邻两孔外露夹片间的距离应大于或等于5.0mm。食4.3具的基本性能要究

4.3.1夹具的静载铺固

能,应由预应力筋一夹具组装件静载锚固试验测定的具效率系数了,确定,见式(2):

式中:

夹具组装件的实测极限拉力;

Fm预应力筋的实际平均极限抗

拉加,由预应力钢材试件实测破断荷载平均值计算得出。夹具的静载错固住前应符合7

2092的要求。

4.3.2在预应力筋具组装件达到

实洲旺力时

由预应力筋的断裂而不应由夹具的破坏所导致。夹具的全部零件的应有重复使用的品质。来具应有良好的自错性能,松锚性能和重复使用性能。使用过程中,应保证操作人员的人身安全。4.3.3夹具错板应进调质热处理,表面硬度不应小手HB251相应HRC25)工具炎片应进行化学热处理,表面硬度不应小于HRA8L

4.4连接器的基本性能要求

在先张法或后张法施一中张我预应力后永久留在混凝上结构或构件中的连接器,都应符合错具的性能要求;张拉后还须放张和拆卸的性接器,则应符合夹具的性能要求4.5锚垫板要求

4.5.1锚垫板长度应保证钢绞线在销具底口处的最大折角不应大于4°。4.5.2铺垫板的构造尺寸(包括承压面厚度,壁厚,助板等)应能满足使用功能要求,铺垫板下应设置螺旋筋:

4.5.3如使用单位有要求或对错垫板性能质量有疑问时,可参照1993年版《后张预应力体系验收建议》(FIP)中的有关规定对铺垫板的承压性能进行检验。4.5.4锚垫板底口直径与橡胶抽拔管直径配合间隙不宜大于5mm,铺垫板端面的平面度不应大于0.5mm4.6材料要求

产品所使用的材料应符合设计要求,并有机械性能和化学成分合格证明书,质量保证书。材料进厂后应进行验收试验。

4.7制造工艺要求

4.7.1零件机械加工应符合JG/T5011.10的有关规定3

TB/T3193--2008

4.7.2螺纹的未注精度等级不应低于GB/T197中的7H/8g4.7.3未注公差尺寸的公差等级应符合GB/T1804中的有关规定4.7.4零件毛坏的锻造应符合JG/T5011.8的有关规定。锻件不应有锻造裂纹、过烧、折叠和局部晶粒粗大等缺陷。

4.7.5零件热处理加工应按照产品设计图纸进行,并成合JG/T5011.9GB/T16924JB/T3999的有关规定,不应产生裂缝、过烧和脱碳。所采用的热处理工艺皮设备应能保证零件工作表面及芯部的硬度和金相组织要求,且产品质量均匀致。4.8锚具的辅助性能及其他要求

4.8.1铺具夹片的回缩量不应大于6mmc4.8.2铺具应满足分级张拉、补张立和放改松钢纹线的要求4.8.3锚具的错口摩阻损失和奥哒阻损失合计不立大6%。4.8.4夹片式错具的限位板和二铺应采用同一锚具生产厂的配车产品不应分别使用不同生产厂的产品。

具销使用。

4.8.5工作错不应代替

5试验方法

5.1一般规定

5.1.1试验用的预

件应是经过外观检色和硬膜

钳具,夹具或连接器组装件由产品零件和预应力筋组变而成。试验用的零检验合格的产品。组装件试验时,应保持错具零件与实示使用状态一致,不应在锚具零件上添力或

除影响锚固性能的介质,组装件中各根预应力筋应等长平行,初应力均匀,具受力长度应人于或等于ama

5.1.2夹片式低回审锚目在进行预应轴具组装件试验时,应同时检验课母螺纹的强度,应以蝶母做为承压件,螺丹旋出铺

板底面以5m8mm为宜。

5.1.3单根钢绞线百组件试件及钢绞线母材为学性能试验用的试件,不包括夹等部位的受力长度应大于或等于0.8m:具他单预应力筋的组装件及母材试件最小长度可按照式验设备及相关标准确定。5.1.4试验用预应力防应良好的勾质性,可由铺具生产厂或检验单位提供,同时还应提供该批预应所选用的预应力满,其直径公差成在受检错具,美具或主接器设计的匹配范围力筋的质量合格证明书

之内。试验用预应力筋后恨据拍样标准,先在有代表性的部位取少6良试件进行母材力学性能试验,试验结果应符合国家现行标准的规定(件双方也可协议采用其他国家的相关标准)。预应力筋实测抗拉强度平均值了在相关钢材标维中的等级应与受检锚具,夹具或接器的设计等级相同,预应力筋的等级超过该等级时不应采用,用某一同强度等级的预应力筋试验合格的锚具,在实际工程中可用于低于或等于该强度等级的预应力筋不成用于较高等级的预应力筋,已受损伤的预应力筋不应用于组装件试验

5.1.5试验用的测力系统,其不确定度不应人于1%,测量应变的量具,其不确定度不应大于0.2%;指示应变仪的不确定度不应大于0.1%。5.2静载试验

5.2.1预应力饰一铺具或夹具组装件应按图1的装置进行静裁试验:预应力筋一连接器红装件应按图2的装置进行静载试验,锚具,火具或连接器在试验装置上的支承条件(方式部位、面只等),应与工程实际情况一致。

加载之前应先将各种仪表安装调试准确,各根预应力筋的初应力调试均勺,初应力可取预应力筋抗拉强度标准值的5%-10%,测量总应变。的量具标即不宜小于1m。如采用测量加载千斤顶活塞伸长量L计算时,应减去承力台座的弹性压缩量、缝隙并紧量利和试验锚具,火具或连接器的实测内缩量。预应力筋的计算长度为两端具,火具或连接器夹片小端起夹点之间的距离。正式加载步骤4

TB/T3193-2008

为:按预应力筋抗拉强度标准值的20%、40%、60%、80%,分4级等速加载,加载速度宜为100MPa/min左右:达到80%后,持荷时间不少于30nin:随后用较低加载速度缓慢加载至完全破坏时的最大值F或F试验过程中应按本标准5.2.2规定的项目进行测量和观察。对于仪要求达到金格标准的试件,可以在n9满足本标准4.2.1或4.3.1后停止试验。用试验机或承力台座进行单根预应力筋铺具组装件静载试验时,加载速度可以加快,但不应超过200MPa/min:当应力达到0.8f,时,持荷时间可以缩短,但不应少于10min;应力超过0.8后,加载速度不应超过100MPa/min。

试验锚具(号

对中垫圈

穿心式干片

承力台座

一测量总应型

预应力筋

测力传感器

预应力筋

试验错具(或夹具):

对中垫图:

穿心式千广顶:

承为台座;

测量总应变的装置:

预应力筋;

约束钢圈:

试验连接器:

续接预应力筋:

接长用承力环:

测力传感器

具(或夹具)组装件静载试验装置示意图1213

l500mun

图2预应力筋一连接器组装件静载试验装置示意图TB/T31932008

5.2.2试验过程中应测量观察的项目利对试验结果的要求如下(见图3):)选取有代表性的若干根预应力筋,在施加荷载的前4级,逐级测量其与锚具、夹具或连接器之间的相对位移公a。△与预应力筋的受拉应力增量如不成比例,应检查预应力筋足否失锚滑动。

b)选取锚具,夹具或连接器若十有代表性的零件,在施加荷载的前4级,逐级测量其夹片与钳垫板之间的相对位移公。6与预应力筋的受拉应力增量如不成比例,应检查相美零件是否发生了塑性变形。

)当预应力筋应力达到0.8f时,在持荷30mm期间,4a、26如不能稳定,表明已失去可靠铺固能力。

d)试件加载至破断时,应记录极限拉力上(或)和预应力筋受力长度的总应变率e该测生4.2C#4.3.1的规定。

定值应满足本标准

力达利0.8/时不允许出现刻纹和破断:在满足4.2.1或4.3.1后充许出夹片在预应力筋

现微细纵向裂

斜向裂载和破断,因受顾应力筋多根或整束破断的冲士引起夹不车横向

片破坏或断琴属正情况。

4.31的要求之前发生破断时如字在预应力筋对焊接头并被拉预应力筋在来送到4.2.1或

断的情况,此试性不做判定用

另补试件重做试验

装件的试验,全部试验结果均应做山记录。据此进行如下计算分g)静载试验应连每进行3个组

计算错具(或连接器)的效率系数力按公式(2)计算夹具效率系我0示准公式(1)

析利评定

极第4章及5.

2.2的要求进行评定:最后对试验结果做出是否合格的结论。3个数按本

均应满足本标准的规定,不应进行平均。检验单位应向受检单位提出完整的检验报试验结果中

()固之前:预应力筋预紧之

(6)加载之中及铺固之后

图3试验期间预应力筋及错具(或夹具、连接器)零件的位移5.2.3夹片式低回缩错具的回缩量测试采用两次张拉锚固方法(需用配套的低回缩顶压千顶),试验的张拉应力为0.8#减。第一次张拉到0.8f时,回油夹片跟迹锚固;第二次张拉到0.8F时,旋紧螺母后回油错固。回缩量根据第二次张拉错固前、后预应力筋抗应力差值计算得出。试验用的试件不应少于3个,取平均值,组装件中预应力筋受力长度应大于或等于3ms5.3锚板强度试验

铺板及其锥形锚孔不允许出现过人塑性变形,锚板强度应按图4的方法进行静载承压试验,支承垫板及辅助支承装置应具有足够的刚度以减小变形,加载之前应先将测量挠度的仪表支抵安装在锚板中心和支承垫枫内径边缘,试验装置上的支承垫板内径应同与受俭锚板配套使用的锚垫板上口直径一致。

测试仪表的误差不应大于0.5%。TB/T 3193-2008

高强锥形寒可以用夹片内加高强栓杆替代,高强栓杆的直径为15mm±0.1mm,硬度不小于HRC56.

每种型号锚板均应进行强度试验,试验用的试件不应少于3个,三个试验结果均应满本标准的规定,不应进行平均。

试验都载

荷载传速钢板

款钢板(分散荷

教使压均匀)

强锥形器

支承垫板

5.4疲劳试验

和应销热板上日直位

锚板强度检测试验示意图

连接器组装件的疲劳试验应在疲劳试验机上进行。当疲劳试验机能力不够5.4.1预应力筋一

时,可以按试验结果具有代

表性的原则,在实际锚板上少安装预应力筋,或用本系列中较小规格的销具组装成试验组装件值折

力筋根数不加少于实际根数的1/5。的速度加载至试验应力上限值,在调节应力幅度达到规定值后,开始记录循5.4.2以约100MPa/in

环次数。

5.4.3选择疲劳试验机购脉冲频率,不应超过每分钟500款5.5周期荷载试验

预应力筋一锚具或连换器组装件的周期荷载试验,可以在试验机或力台座上进行,以400MPa/min~500MPmm速度加载至试验应方上限值,再载至试检应力下限值为第一周期,然后荷载白下限值经上限值再回怎到下限值为第2个周期,重复50个周期。经疲劳荷载试验合格后直完

无损的预应力筋一锚具或连接器组装件可用于本项试验。5.6辅助性试验

5.6.1锚具的回缩量试验

本项试验可用小规格锚具配台预应力筋,在不小于5m长的台座或构件上张拉和放张,直接测得铺具夹片的回缩量(以毫米计),张拉应力为0.8用传感器测量铺固前后预应力筋拉力差值,也可计算求得回缩量。试验用的试件不应少于3个,取平均值。5.6.2锚口和锚垫板摩阻损失试验本项试验可在混凝土试件或张拉台座(长度均不小于4m)上进行,混凝土试件铺固区配筋及构造钢筋按结构设计要求布置,铺垫板及螺旋筋应安装齐备,试件内管道应顺直。试件两端安装干厅项及传感器,张拉力按0.8fmA,取值,用两侧传感器测出锚具和错垫板前后拉力差值即为锚具锚门1摩阻损失和锚垫板摩阻损失之和,以张拉力的百分率计,试验用的试件不应少于3个,每个铺具进行两次张拉测试,取平均值为测试结果。

5.6.3张拉锚固工艺试验

试验可在混凝土模拟试件或张拉台座上进行,混凝上模拟试件中应包含锚垫板,弯曲或直线孔道7

TB/T3193-2008

用张拉设备进行分级张拉锚固、多次张拉铺固和放松操作,最大张拉力为0.8A通过张拉错固工艺试验应能证明以下结论:a)预应力体系具有分级张拉或因张拉设备倒换行程需要临时错固的可能性:6)经过多次张拉锚固后,同束内各根预应力筋受力仍是均匀的;c)在张拉发生故障时,有将预应力筋全部放松的措施。1

一预魔力筋!

工具锚:

主动端千斤

对中垫圈:

主动端传感

限位板;

工作销,

销垫板;

螺旋筋:

混凝土试件

预理誉道:

内与管道育径一致,以谢免预放力筋在尚定端销坠板处产生阻);钢质约束环

固定端传感帘

固定端千斤顶

6检验规则

6.1检验分类

图5锚和锚垫板摩阻损失试验装置示意图VNTHE

6.1.1错具、光具和连接器的检验分出厂检验和型式检验两类6.1.2出厂检验为生产厂在每批产品出厂前进行的厂内产品质量控制性检验电车

6.1.3型式检验为对产品全面件能控制的检验。在下列情况之一时,应进行型式检验:a)新产品或老产品转厂生产的试制定型鉴定:b)正式生产后,如结构、材料工艺有较大变,可能影响产品性能时)正常生产时,每3年进行一次该类检验:d)产品长期停产后,恢复生产时:e)出厂俭验结果与上次型式检验结果有较大差异时。6.1.4产品质量检验机构应具备本行业的检测条件和能力,经省级以上人民政府品质量监督部门或授权的部门考核合格后,方可承担错具质量检验工作。6.2检验项目

出厂检验项日和型式检验项目应符合表2的规定。8

错具及永久留在混凝土结构中的连接火具及张拉后需要拆卸的连接器6.3抽样方法

表2产品检验项目

出厂检验项目

外形外观、硬度、锚板强度试验,静载试验

外形外观、硬度、静载试验

TB/T3193--2008

型式检验项目

外形外观、硬度、错板强度试验、静载试验、疲劳试验、周期荷载试验、辅助性试验

外形外观、硬度、静载试验

6.3.1出厂检验时,每批锚具的数量是指同一种规格同一批原材料用同一种工艺一次投料生产的数量。每个抽检组批不应超过2000件(套)。外形外观检验抽取5%~10%。硬度检验按热处理每炉装炉量的3%~5%抽样。静载试验应在外形外观及硬度检验合格后,按锚具,夹具或连接器的成套产品抽样,每批抽取3个组装件的样品做强度试验每批抽取3个样品。6.3.2大批量连续生产时,出检可按月取样进行。外形外观检验抽差数量不应少于月生产量的5%:硬度检验量不应少于生量的3%:静载试验数量,按同规格每月不应少于3个组装件。锚板强度试验,按同一规格每月不应手3个样品。上述检验如质量占果不稳定,应增加取样,6.3.3铺具及永久留在混谢结构中的连接器的型式检验,除按本标准等6.3!条的规定抽样外,尚应为疲劳试验、周期荷载适验及辅助性试验各抽取,个组装件的样品。IHSI

6.4检验结果的判定

6.4.1外形外观检验

受检零件的外形尺工

和外观质量应符合设计图纸规定,全部样品均不质有裂文出现,如发现一件有举纹,即应对本批

品进行逐件检验。

6.4.2硬度检验

按设计图纸规定的表面位置和硬度范固检验和判定,如有一件不合格,则应另取双倍数量的零件重做检验:如仍有一件不合格

比零件逐个检验。

则应对本扣

净载试验、疲劳试验及周期荷载试验6.4.3锚板强度试验、罐

如行合第4章技

代要小的规定,应判为合格,如有一件不符合要求,即判定为不合格,但充许另取双倍数量的试件重做试步,若全部试件合格,即可判定本批产品合格,如仍有一件不合格,则该批产品为不合格品。

6.4.4辅助性试验

该项试验为测定参数及检

7标志、包装、运输、贴存

7.1标志

艺设备的项目,不作为合格与否的判定标准H

锚具夹具和连接器应有制造厂名,产品型号,生产日期和产品批号,在锚板正面、夹片大端面应做出清晰企业标志。

7.2包装

销具夹具和连接器出厂时应成箱包装,并应符合IG/T5012的有关规定。包装箱内应附有产品装箱单:一批产品出厂时应提供产品合格证和产品说期书产品台格证包括如下内容:

a型号规格:

b)适用的预应力筋品种,规格、强度等级:c)产品批号:

d)生产期;

有签的质量合格文件:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 铁路运输行业标准(TB)

- TB/T2769-2008 重型轨道车试验方法

- TB/T1686-2000 25t电动架车机技术条件

- TB/T3015.6-2001 铁道车辆整体车轮外形尺寸检测量具技术条件轮辋宽度卡尺

- TB/T2075.4-2002 电气化铁道接触网零部件 第4部分:双横承力索线夹

- TB/T2075.54-2002 电气化铁道接触网零部件 第54部分:接地线连接线夹

- TB/T3121-2005 铁路食(饮)具洁净度ATP生物发光检测法和分级判定

- TB/T3059-2009 车机联控作业

- TB/T2922.2-1998 铁路混凝土用骨料碱活性试验方法化学法

- TB/T2472-1993 DK.S型道口闪光器

- TB/T2494.1-1994 轨道车辆车轴探伤方法 新制车轴超声波探伤

- TB1670.8-1985 15号车钩钩体防跳台样板

- TB/T2997.1-2000 铁路程控共线电话设备 主控机技术要求及试验方法

- TB/T3112.2-2017 铁路车站电码化设备 第2部分:发码、检测、调整器

- TB/T2455.15-2006 铁道货车减振器斜楔量规

- TB/T1333.3-2004 铁路应用 机车车辆电气设备 第3部分:电工器件 直流断路器规则

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2