- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 铁路运输行业标准(TB) >>

- TB/T 3192-2008 铁路后张法预应力混凝土梁管道压浆技术条件

标准号:

TB/T 3192-2008

标准名称:

铁路后张法预应力混凝土梁管道压浆技术条件

标准类别:

铁路运输行业标准(TB)

标准状态:

现行-

发布日期:

2008-03-14 -

实施日期:

2008-07-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

4.51 MB

标准ICS号:

铁路工程>>45.040铁路工程材料和零件中标分类号:

铁路>>铁路建筑设备>>S13桥涵与隧道构件

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了铁路后张法预应力混凝土梁管道压浆的材料、技术要求、试验检验、施工工艺、检验规则及包装、标志、运输、贮存。本标准适用于铁路后张法预应力混凝土梁管道压浆。 TB/T 3192-2008 铁路后张法预应力混凝土梁管道压浆技术条件 TB/T3192-2008

部分标准内容:

[高清版]TBT3192-2008压浆剂标准TB

中华人民共和国铁道行业标准

TB/T 3192—2008

铁路后张法预应力混凝土梁

管道压浆技术条件

Technical specification of cable grouts on post-prestressedconcrete railway girder

2008-03-14发布

2008-07-01实施

中华人民共和国铁道部发布

规范性引用文件

术语和定义

技术要求

试验方法

检验规则

包装、标志、运输、贮存

附录A(规范性附录)

附录B(规范性附录)

附录C(规范性附录)

附录D(规范性附录)

附录E(规范性附录)

流动度试验

自由泌水及24h自由膨胀试验

毛细泌水试验

压力泌水试验

充盈度试验

TB/T3192-—2008

TB/T3192—2008

本标准的附录A、附录B、附录C、附录D、附录E为规范性附录。本标准由铁道部经济规划研究院提出并归口。本标准起草单位:中铁工程设计咨询集团有限公司、铁道科学研究院、铁道部产品质量监督检验中心、北京建工华创科技发展股份有限公司。本标准主要起草人:徐升桥、牛斌、孙金更、邓运清、谢永江、仲新华、周华林、余海龙。Ⅱ

1范围

TB/T3192—2008

铁路后张法预应力混凝土梁管道压浆技术条件本标准规定了铁路后张法预应力混凝土梁管道压浆的材料、技术要求、试验方法、施工工艺、检验规则及包装、标志、运输、贮存。本标准适用于铁路后张法预应力混凝土梁管道压浆。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB175—1999硅酸盐水泥、普通硅酸盐水泥GB176一1996水泥化学分析方法

GB/T1346—2001水泥标准稠度用水量、凝结时间、安定性检验方法GB/T1596—2005用于水泥和混凝土中的粉煤灰GB80761997混凝土外加剂

混凝土外加剂匀质性试验方法

GB/T8077--2000

GB12573—1990水泥取样方法

GB/T17671-1999

水泥胶砂强度检验方法(ISO法)GB/T18046—2000

GB/T18736-2002

GB/T50080-2002

用于水泥和混凝土中的粒化高炉矿渣粉高强高性能混凝土用矿物外加剂普通混凝土拌和物性能试验方法标准9混凝土拌和用水标准

JGJ63--1989

3术语和定义

下列术语和定义适用于本标准。3.1管道压浆料cablegrouts

管道压浆料是由水泥、高效减水剂、微膨胀剂、矿物掺合料等多种材料干拌而成的混合料。它是在施工现场按-定比例与水混合均匀后,用于后张梁预应力管道充填的压浆材料。3.2管道压浆剂cablegroutingagents管道压浆剂是由高效减水剂、微膨胀剂、矿物掺合料等多种材料干拌而成的混合剂。它是在施工现场按一定比例与水泥、水混合均匀后,用于后张梁预应力管道充填的压浆材料。4技术要求

4.1原材料要求

4.1.1原材料应有供应商提供的出厂检验合格证书,并应按有关检验项目、批次规定,严格实施进场检验。

4.1.2水泥应采用性能稳定、强度等级不应低于42.5级的低碱硅酸盐或低碱普通硅酸盐水泥(掺和粉仅为粉煤灰或矿渣),水泥熟料中CsA含量不应大于8%;其余性能应符合GB175一1999的规定,不应1

TB/T3192-—2008

使用其他品种水泥。

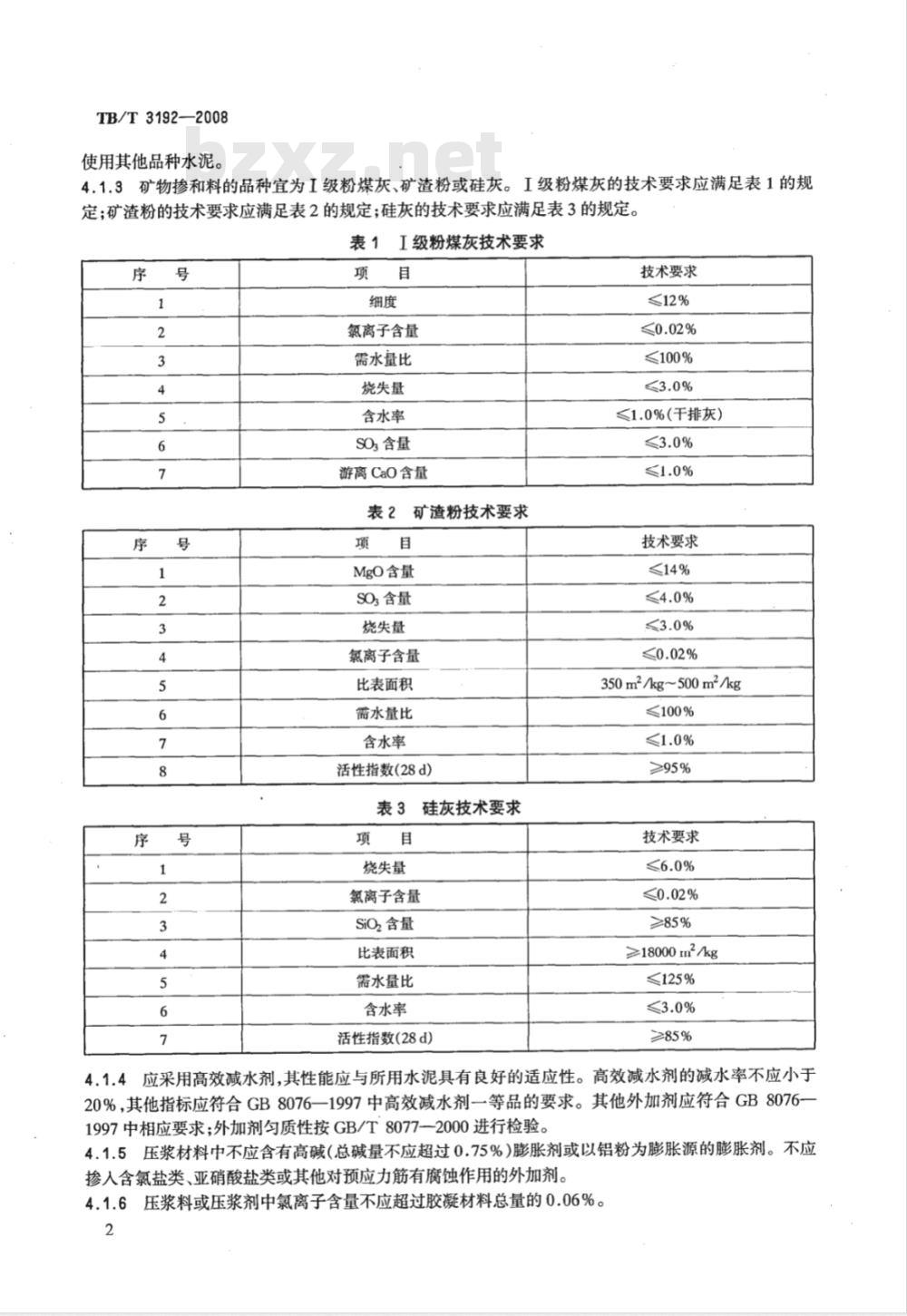

4.1.3矿物掺和料的品种宜为I级粉煤灰、矿渣粉或硅灰。I级粉煤灰的技术要求应满足表1的规定;矿渣粉的技术要求应满足表2的规定;硅灰的技术要求应满足表3的规定。表1I级粉煤灰技术要求

氮离子含量

需水量比

烧失量

含水率

SO3含量

游离CaO含量

表2矿渣粉技术要求

MgO含量

SO3含量

烧失量

氯离子含量

比表面积

需水量比

含水率

活性指数(28d)

表3硅灰技术要求

烧失量

氯离子含量

SiO2含量

比表面积

需水量比

含水率

活性指数(28d)

技术要求

≤12%

≤100%

≤1.0%(干排灰)

技术要求

≤14%

350m2/kg~500 m2/kg

≤100%

技术要求

≥18000 m2/kg

≤125%

≥85%

4.1.4应采用高效减水剂,其性能应与所用水泥具有良好的适应性。高效减水剂的减水率不应小于20%,其他指标应符合GB8076一1997中高效减水剂一等品的要求。其他外加剂应符合GB8076-1997中相应要求;外加剂匀质性按GB/T8077—2000进行检验。4.1.5压浆材料中不应含有高碱(总碱量不应超过0.75%)膨胀剂或以铝粉为膨胀源的膨胀剂。不应掺入含氯盐类、亚硝酸盐类或其他对预应力筋有腐蚀作用的外加剂。4.1.6压浆料或压浆剂中氯离子含量不应超过胶凝材料总量的0.06%。2

4.2浆体性能要求

使用管道压浆材料时,拌制出的浆体性能应符合表4要求。表4浆体性能指标

4.3施工工艺要求

4.3.1材料试配

检验项目

凝结时间

流动度

泌水率

压力泌水率

7d强度

28d强度

出机流动度

30min流动度

24h自由泌水率

3h毛细泌水率

(当孔道垂直高度

<1.8m时)

(当孔道垂直高度

>1.8m时)

充盈度

24 h自由膨胀率

对钢筋的锈蚀作用

含气量

无锈蚀

TB/T3192-2008

试验方法/标准

GB/T1346-2001

附录A

附录B

附录C

附录D

附录E

GB/T17671—1999

附录B

GB 8076--1997

GB/T 50080—2002

管道压浆前,应事先对采用的压浆料进行试配。水泥、高效减水剂、微膨胀剂、矿物掺和料、水等各种材料的称量应准确到土1%(均以质量计)。水胶比不应超过0.33。经试验室验证试验,浆体性能各项质量指标均满足表4要求后方可使用。4.3.2施工设备及称量精度

4.3.2.1施工设备

搅拌机的转速不低于1000r/min,浆叶的最高线速度限制在15m/s以内。浆叶的形状应与转速相匹配,并能满足在规定的时间内搅拌均匀的要求。压浆机采用连续式压浆泵。其压力表最小分度值不应大于0.1MPa,最大量程应使实际工作压力在其25%~75%的量程范围内。

储料罐应带有搅拌功能。

如选用真空辅助压浆工艺,真空泵应能达到0.092MPa的负压力。4.3.2.2称量精度

在配制浆体拌和物时,水泥、压浆剂、水的称量应准确到土1%(均以质量计)。计量器具均应经法定计量检定合格,且在有效期内使用。4.3.3搅拌工艺

4.3.3.1搅拌前,应先清洗施工设备。清洗后的设备内不应有残渣、积水,并检查搅拌机的过滤网。在3

TB/T3192-2008

压浆料由搅拌机进入储料罐时,应经过过滤网,过滤网空格不应大于3mm×3mm。4.3.3.2浆体搅拌操作顺序为:首先在搅拌机中先加人实际拌和水用量的80%~90%,开动搅拌机,均匀加入全部压浆剂,边加入边搅拌,然后均匀加人全部水泥。全部粉料加入后再搅拌2min;然后加入剩余的10%~20%的拌和水,继续搅拌2min。4.3.3.3搅拌均匀后,现场进行出机流动度试验,每10盘进行一次检测,其流动度在表4规定的范围内,即可通过过滤网进入储料罐。浆体在储料罐中应继续搅拌,以保证浆体的流动性。不应在施工过程中由于流动度不够额外加水。4.3.4压浆工艺

4.3.4.1压浆前,应清除梁体孔道内杂物和积水。4.3.4.2浆体压人梁体孔道之前,应首先开启压浆泵,使浆体从压浆嘴排出少许,以排除压浆管路中的空气、水和稀浆。当排出的浆体流动度和搅拌罐中的流动度一致时,方可开始压入梁体孔道。4.3.4.3压浆的最大压力不宜超过0.6MPa。压浆充盈度应达到孔道另一端饱满并于排气孔排出与规定流动度相同的浆体为止。关闭出浆口后,应保持不小于0.5MPa且不少于3min的稳压期。4.3.4.4对于连续梁或者进行压力补浆时,让管道内水一浆悬浮液自由地从出口端流出。再次泵浆,直到出口端有匀质浆休流出,0.5MPa的压力下保压5min。此过程应重复1~2次。压浆后应从锚垫板压/出浆孔检查压浆的密实情况,如有不实,应及时补灌,以保证孔道完全密实。4.3.4.5如果选用真空辅助压浆工艺,在压浆前应首先进行抽真空,使孔道内的真空度稳定在一0.06MPa~-0.08MPa之间。真空度稳定后,应立即开启管道压浆端阀门,同时开启压浆泵进行连续压浆。4.3.4.6压浆顺序先下后上,同一管道压浆应连续进行,一次完成。从浆体搅拌到压人梁体的时间不应超过40mino

4.3.4.7压浆过程中,每孔梁应制作3组标准养护试件(40mm×40mm×160mm),进行抗压强度和抗折强度试验。并对压浆进行记录。记录项目应包括:压浆材料、配合比、压浆日期、搅拌时间、出机流动度、浆体温度、环境温度、保压压力及时间、(真空度)、现场压浆负责人、监理工程师等。4.3.5管道压浆时限

管道压浆时限应符合下列要求:a)终张拉完毕,应在48h内进行管道压浆。b)压浆后可以提前交库,但需保证28d标准试件的强度达到规定值。c)压浆强度未达到表4中28d强度要求之前,不得进行静载试验或出场架设。4.3.6梁体、浆体及环境温度

压浆时浆体温度应在5℃~30℃之间,压浆及压浆后3d内,梁体及环境温度不应低于5℃,否则应采取养护措施,以满足要求。4.3.7高温施工

在环境温度高于35℃时,应选择温度较低的时间施工,如在夜间进行。4.3.8低温施工

在环境温度低于5℃时,应按冬期施工处理,可适当增加引气剂,含气量通过试验确定。不宜在压浆剂中使用防冻剂。

5试验方法

5.1试验条件

试验室的温度和湿度应符合GB/T17671一1999中4.1的规定。试验设备、仪器、仪表等计量器具均应经法定计量检定合格,且在有效期内使用。5.1.1浆体搅拌应采用水泥净浆搅拌机及行星式胶砂搅拌机;标准法维卡仪及试模应符合GB/T1346的要求。

5.1.2流动锥:应符合附录A的要求。5.1.3试模:应采用40mm×40mm×160mm的钢模。5.1.4钢筋锈蚀测试仪:应符合GB8076—1997的要求。5.1.5透明有机玻璃管:应符合附录E的要求。5.1.6试验准备:原材料应在试验条件下至少静置24h。5.2试验方法

5.2.1搅拌方法

应使用行星式胶砂搅拌机,采用手动搅拌方式。TB/T3192—2008

5.2.1.1管道压浆料:称取3kg压浆料粉剂,放人搅拌锅中,倒入80%的拌和水,慢速搅拌2min,搅拌均匀后,快速搅拌1min;然后再慢速搅拌,同时将剩余的拌和水完全倒入,再慢速搅拌1min。5.2.1.2管道压浆剂:按压浆剂的配比掺量,水泥和压浆剂共称取3kg粉剂,放入搅拌锅中搅拌1min,然后加水搅拌,搅拌方式同管道压浆料。5.2.2抗压强度、抗折强度

将按照5.2.1拌和好的压浆料倒入试模内,静置至浆体初凝后,将其表面多余的浆体刮掉。24h拆模后放入标准养护室于水中养护至7d、28d。按照GB/T176711999进行试验和计算。5.2.3凝结时间

按照GB/T1346—2001进行测定。5.2.4出机流动度和30min流动度流动度试验方法按照附录A进行。出机流动度测试完毕,将所有浆体转人搅拌锅,放置至30min。慢速搅拌1min,测试30min流动度。5.2.5自由泌水率

按照附录B进行。

5.2.6毛细泌水率

按照附录C进行。

5.2.7压力泌水率

按照附录D进行。

5.2.8充盈度

按照附录E进行。

5.2.924h自由膨胀率

按照附录B进行试验和计算。

5.2.10对钢筋的锈蚀作用

按照GB8076—1997的附录B及附录C进行。5.2.11含气量

按照GB/T50080—2002进行试验和计算。6检验规则

浆体常规检验

浆体常规检验项目为表5中的初凝、终凝、出机流动度、30min后流动度、24h自由泌水率、7d和28d的抗压及抗折强度、24h自由膨胀率。6.2型式检验

6.2.1有下列情况之一时,应进行型式检验:a)新产品或产品转产时;

b)正常生产满一年时;

TB/T3192—2008

产品的原料、配比、工艺有较大改变,可能影响产品质量时:c)

d)产品停产半年以上,恢复生产时;e)出厂检验结果与上次型式检验有较大差异时;f)国家质量监督机构提出进行型式检验要求时。6.2.2型式检验项目为表5中的所有项目。6.3抽样及频次

抽样按GB12573规定,取16kg(压浆剂4kg)样品进行性能试验。6.3.2点样和混合样

点样是在一次生产的产品所得试样,混合样是三个或更多的点样量均匀混合而取得的试样。6.3.3检验频次

6.3.3.1制造商检验频次

制造商常规检验:以每班产量且不大于30t压浆料为一批,进行一次6项抽验。制造商出厂检验:每批100t压浆料进行一次10项检验。制造商型式试验:每3个月由本企业试验室进行一次17项型式试验,每生产12个月应由法定检验机构进行一次17项型式试验。详见表5。表5管道压浆料(压浆剂)检验项目、质量要求和检验频次制造商常规

凝结时间

流动度

泌水率

压力泌水率

7d强度

28d强度

检验项目

出机流动度

30min流动度

24h自由泌水率

3h毛细泌水率

(当孔道垂直高度<1.8m时)

(当孔道垂直高度>1.8m时)

充盈度

24h自由膨胀率

对钢筋的锈蚀作用

含气量

氯离子含量

质量要求

无锈蚀

检验项目

及频次

每班产量且

未关于30t

筒材料、

秘简型

(压浆剂折

算成压

数量计算)

制造商出厂

检验暨用户

进场常规检

验项目及频次

制造商出厂

检验每100t

10项检验:

用户每批不

场常规检

(压浆剂折

算成压浆料

数量计算)

型式试验项

目及频次

(1)制造商

生产12

葡窗源

筒种、

规格产品送

(3)

检验规定:

符合以上3

条芝二则应

由法定检验

机构进荐

次17项型

式试验

6.3.3.2用户检验频次

TB/T3192—2008

用户型式试验:新选货源或使用同厂家、同品种、同规格产品达12个月应由法定检验机构进行一次17项型式试验;

用户进场常规检验:以压浆料用量100t为一批(压浆剂按配比折算成压浆料数量计算),不足100t按一批计,进行一次10项检验,详见表5。6.4验证检验

每个制梁场每生产500孔梁应进行一次压浆密实度验证(不足500孔按500孔计)。开凿位置选择最不利位置。对于简支梁,一般应于梁端管道弯起较高处;对于连续梁,一般选择反弯点最高处。开凿时应首先测量并避让钢绞线及构造筋。开凿后的修补应按有关规定执行。6.5判定规则此内容来自标准下载网

压浆剂(料)依据本标准检测,各项性能均符合本标准技术要求,则判为该批号产品为合格品。如有一项及以上不符合本标准要求,则判为不合格产品。进场常规检验如有一项指标不符合要求,允许从该批产品中加倍抽取样品复试,如复试各项目均合格则仍可判为合格,反之判为不合格。7包装、标志、运输、购存

压浆剂(料)的包装应密封防潮。7.2标志及资料

7.2.1包装上应有印刷或粘贴牢固的标志,内容包括:a)产品名称、型号规格;

b)产品标记;

生产厂名、厂址;

生产日期,批号和保质期;

净重。

产品供货方应给用户提供下列文件:7.2.2

产品使用说明及建议配比(必要时提供压浆剂与水泥适应性说明);a)

由法定检验机构出具的随机抽样(用户/监理/检验机构等)的、全项的、近2年的检验报告(用户供方评价时);

c)产品合格证及出厂检验报告(项目不应少于表5规定)。7.3运

本产品可按一般货物运输。运输时应防止雨淋、曝晒,保持包装完好无损。7.4存

产品应在干燥、通风、荫凉的场所贮存。7.5保质期

在符合7.3和7.4条件下,自产品出厂之日起,管道压浆料保质期为3个月,管道压浆剂保质期为12个月。

TB/T3192-—2008

A.1试验仪器

附录A

(规范性附录)

流动度试验

流动度测试仪—一流动锥尺寸如图A.1所示。流动锥的校准:1725mL±5mL水流出的时间应为8.0s土0.2s。A.2流动度试验方法

测定时,先将漏斗调整水平,封闭底口,将搅拌均匀的浆体均匀倾人漏斗内,直至表面触及点测规下端(1725mL土±5mL浆体)。开启底口,使浆体自由流出,记录浆体全部流出时间(s),称为灌浆料的流动度。

点测规

178mm(内径)

浆体水平线

725mL±5ml

3mm(内径)

图A.1流动锥示意图

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T 3192—2008

铁路后张法预应力混凝土梁

管道压浆技术条件

Technical specification of cable grouts on post-prestressedconcrete railway girder

2008-03-14发布

2008-07-01实施

中华人民共和国铁道部发布

规范性引用文件

术语和定义

技术要求

试验方法

检验规则

包装、标志、运输、贮存

附录A(规范性附录)

附录B(规范性附录)

附录C(规范性附录)

附录D(规范性附录)

附录E(规范性附录)

流动度试验

自由泌水及24h自由膨胀试验

毛细泌水试验

压力泌水试验

充盈度试验

TB/T3192-—2008

TB/T3192—2008

本标准的附录A、附录B、附录C、附录D、附录E为规范性附录。本标准由铁道部经济规划研究院提出并归口。本标准起草单位:中铁工程设计咨询集团有限公司、铁道科学研究院、铁道部产品质量监督检验中心、北京建工华创科技发展股份有限公司。本标准主要起草人:徐升桥、牛斌、孙金更、邓运清、谢永江、仲新华、周华林、余海龙。Ⅱ

1范围

TB/T3192—2008

铁路后张法预应力混凝土梁管道压浆技术条件本标准规定了铁路后张法预应力混凝土梁管道压浆的材料、技术要求、试验方法、施工工艺、检验规则及包装、标志、运输、贮存。本标准适用于铁路后张法预应力混凝土梁管道压浆。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB175—1999硅酸盐水泥、普通硅酸盐水泥GB176一1996水泥化学分析方法

GB/T1346—2001水泥标准稠度用水量、凝结时间、安定性检验方法GB/T1596—2005用于水泥和混凝土中的粉煤灰GB80761997混凝土外加剂

混凝土外加剂匀质性试验方法

GB/T8077--2000

GB12573—1990水泥取样方法

GB/T17671-1999

水泥胶砂强度检验方法(ISO法)GB/T18046—2000

GB/T18736-2002

GB/T50080-2002

用于水泥和混凝土中的粒化高炉矿渣粉高强高性能混凝土用矿物外加剂普通混凝土拌和物性能试验方法标准9混凝土拌和用水标准

JGJ63--1989

3术语和定义

下列术语和定义适用于本标准。3.1管道压浆料cablegrouts

管道压浆料是由水泥、高效减水剂、微膨胀剂、矿物掺合料等多种材料干拌而成的混合料。它是在施工现场按-定比例与水混合均匀后,用于后张梁预应力管道充填的压浆材料。3.2管道压浆剂cablegroutingagents管道压浆剂是由高效减水剂、微膨胀剂、矿物掺合料等多种材料干拌而成的混合剂。它是在施工现场按一定比例与水泥、水混合均匀后,用于后张梁预应力管道充填的压浆材料。4技术要求

4.1原材料要求

4.1.1原材料应有供应商提供的出厂检验合格证书,并应按有关检验项目、批次规定,严格实施进场检验。

4.1.2水泥应采用性能稳定、强度等级不应低于42.5级的低碱硅酸盐或低碱普通硅酸盐水泥(掺和粉仅为粉煤灰或矿渣),水泥熟料中CsA含量不应大于8%;其余性能应符合GB175一1999的规定,不应1

TB/T3192-—2008

使用其他品种水泥。

4.1.3矿物掺和料的品种宜为I级粉煤灰、矿渣粉或硅灰。I级粉煤灰的技术要求应满足表1的规定;矿渣粉的技术要求应满足表2的规定;硅灰的技术要求应满足表3的规定。表1I级粉煤灰技术要求

氮离子含量

需水量比

烧失量

含水率

SO3含量

游离CaO含量

表2矿渣粉技术要求

MgO含量

SO3含量

烧失量

氯离子含量

比表面积

需水量比

含水率

活性指数(28d)

表3硅灰技术要求

烧失量

氯离子含量

SiO2含量

比表面积

需水量比

含水率

活性指数(28d)

技术要求

≤12%

≤100%

≤1.0%(干排灰)

技术要求

≤14%

350m2/kg~500 m2/kg

≤100%

技术要求

≥18000 m2/kg

≤125%

≥85%

4.1.4应采用高效减水剂,其性能应与所用水泥具有良好的适应性。高效减水剂的减水率不应小于20%,其他指标应符合GB8076一1997中高效减水剂一等品的要求。其他外加剂应符合GB8076-1997中相应要求;外加剂匀质性按GB/T8077—2000进行检验。4.1.5压浆材料中不应含有高碱(总碱量不应超过0.75%)膨胀剂或以铝粉为膨胀源的膨胀剂。不应掺入含氯盐类、亚硝酸盐类或其他对预应力筋有腐蚀作用的外加剂。4.1.6压浆料或压浆剂中氯离子含量不应超过胶凝材料总量的0.06%。2

4.2浆体性能要求

使用管道压浆材料时,拌制出的浆体性能应符合表4要求。表4浆体性能指标

4.3施工工艺要求

4.3.1材料试配

检验项目

凝结时间

流动度

泌水率

压力泌水率

7d强度

28d强度

出机流动度

30min流动度

24h自由泌水率

3h毛细泌水率

(当孔道垂直高度

<1.8m时)

(当孔道垂直高度

>1.8m时)

充盈度

24 h自由膨胀率

对钢筋的锈蚀作用

含气量

无锈蚀

TB/T3192-2008

试验方法/标准

GB/T1346-2001

附录A

附录B

附录C

附录D

附录E

GB/T17671—1999

附录B

GB 8076--1997

GB/T 50080—2002

管道压浆前,应事先对采用的压浆料进行试配。水泥、高效减水剂、微膨胀剂、矿物掺和料、水等各种材料的称量应准确到土1%(均以质量计)。水胶比不应超过0.33。经试验室验证试验,浆体性能各项质量指标均满足表4要求后方可使用。4.3.2施工设备及称量精度

4.3.2.1施工设备

搅拌机的转速不低于1000r/min,浆叶的最高线速度限制在15m/s以内。浆叶的形状应与转速相匹配,并能满足在规定的时间内搅拌均匀的要求。压浆机采用连续式压浆泵。其压力表最小分度值不应大于0.1MPa,最大量程应使实际工作压力在其25%~75%的量程范围内。

储料罐应带有搅拌功能。

如选用真空辅助压浆工艺,真空泵应能达到0.092MPa的负压力。4.3.2.2称量精度

在配制浆体拌和物时,水泥、压浆剂、水的称量应准确到土1%(均以质量计)。计量器具均应经法定计量检定合格,且在有效期内使用。4.3.3搅拌工艺

4.3.3.1搅拌前,应先清洗施工设备。清洗后的设备内不应有残渣、积水,并检查搅拌机的过滤网。在3

TB/T3192-2008

压浆料由搅拌机进入储料罐时,应经过过滤网,过滤网空格不应大于3mm×3mm。4.3.3.2浆体搅拌操作顺序为:首先在搅拌机中先加人实际拌和水用量的80%~90%,开动搅拌机,均匀加入全部压浆剂,边加入边搅拌,然后均匀加人全部水泥。全部粉料加入后再搅拌2min;然后加入剩余的10%~20%的拌和水,继续搅拌2min。4.3.3.3搅拌均匀后,现场进行出机流动度试验,每10盘进行一次检测,其流动度在表4规定的范围内,即可通过过滤网进入储料罐。浆体在储料罐中应继续搅拌,以保证浆体的流动性。不应在施工过程中由于流动度不够额外加水。4.3.4压浆工艺

4.3.4.1压浆前,应清除梁体孔道内杂物和积水。4.3.4.2浆体压人梁体孔道之前,应首先开启压浆泵,使浆体从压浆嘴排出少许,以排除压浆管路中的空气、水和稀浆。当排出的浆体流动度和搅拌罐中的流动度一致时,方可开始压入梁体孔道。4.3.4.3压浆的最大压力不宜超过0.6MPa。压浆充盈度应达到孔道另一端饱满并于排气孔排出与规定流动度相同的浆体为止。关闭出浆口后,应保持不小于0.5MPa且不少于3min的稳压期。4.3.4.4对于连续梁或者进行压力补浆时,让管道内水一浆悬浮液自由地从出口端流出。再次泵浆,直到出口端有匀质浆休流出,0.5MPa的压力下保压5min。此过程应重复1~2次。压浆后应从锚垫板压/出浆孔检查压浆的密实情况,如有不实,应及时补灌,以保证孔道完全密实。4.3.4.5如果选用真空辅助压浆工艺,在压浆前应首先进行抽真空,使孔道内的真空度稳定在一0.06MPa~-0.08MPa之间。真空度稳定后,应立即开启管道压浆端阀门,同时开启压浆泵进行连续压浆。4.3.4.6压浆顺序先下后上,同一管道压浆应连续进行,一次完成。从浆体搅拌到压人梁体的时间不应超过40mino

4.3.4.7压浆过程中,每孔梁应制作3组标准养护试件(40mm×40mm×160mm),进行抗压强度和抗折强度试验。并对压浆进行记录。记录项目应包括:压浆材料、配合比、压浆日期、搅拌时间、出机流动度、浆体温度、环境温度、保压压力及时间、(真空度)、现场压浆负责人、监理工程师等。4.3.5管道压浆时限

管道压浆时限应符合下列要求:a)终张拉完毕,应在48h内进行管道压浆。b)压浆后可以提前交库,但需保证28d标准试件的强度达到规定值。c)压浆强度未达到表4中28d强度要求之前,不得进行静载试验或出场架设。4.3.6梁体、浆体及环境温度

压浆时浆体温度应在5℃~30℃之间,压浆及压浆后3d内,梁体及环境温度不应低于5℃,否则应采取养护措施,以满足要求。4.3.7高温施工

在环境温度高于35℃时,应选择温度较低的时间施工,如在夜间进行。4.3.8低温施工

在环境温度低于5℃时,应按冬期施工处理,可适当增加引气剂,含气量通过试验确定。不宜在压浆剂中使用防冻剂。

5试验方法

5.1试验条件

试验室的温度和湿度应符合GB/T17671一1999中4.1的规定。试验设备、仪器、仪表等计量器具均应经法定计量检定合格,且在有效期内使用。5.1.1浆体搅拌应采用水泥净浆搅拌机及行星式胶砂搅拌机;标准法维卡仪及试模应符合GB/T1346的要求。

5.1.2流动锥:应符合附录A的要求。5.1.3试模:应采用40mm×40mm×160mm的钢模。5.1.4钢筋锈蚀测试仪:应符合GB8076—1997的要求。5.1.5透明有机玻璃管:应符合附录E的要求。5.1.6试验准备:原材料应在试验条件下至少静置24h。5.2试验方法

5.2.1搅拌方法

应使用行星式胶砂搅拌机,采用手动搅拌方式。TB/T3192—2008

5.2.1.1管道压浆料:称取3kg压浆料粉剂,放人搅拌锅中,倒入80%的拌和水,慢速搅拌2min,搅拌均匀后,快速搅拌1min;然后再慢速搅拌,同时将剩余的拌和水完全倒入,再慢速搅拌1min。5.2.1.2管道压浆剂:按压浆剂的配比掺量,水泥和压浆剂共称取3kg粉剂,放入搅拌锅中搅拌1min,然后加水搅拌,搅拌方式同管道压浆料。5.2.2抗压强度、抗折强度

将按照5.2.1拌和好的压浆料倒入试模内,静置至浆体初凝后,将其表面多余的浆体刮掉。24h拆模后放入标准养护室于水中养护至7d、28d。按照GB/T176711999进行试验和计算。5.2.3凝结时间

按照GB/T1346—2001进行测定。5.2.4出机流动度和30min流动度流动度试验方法按照附录A进行。出机流动度测试完毕,将所有浆体转人搅拌锅,放置至30min。慢速搅拌1min,测试30min流动度。5.2.5自由泌水率

按照附录B进行。

5.2.6毛细泌水率

按照附录C进行。

5.2.7压力泌水率

按照附录D进行。

5.2.8充盈度

按照附录E进行。

5.2.924h自由膨胀率

按照附录B进行试验和计算。

5.2.10对钢筋的锈蚀作用

按照GB8076—1997的附录B及附录C进行。5.2.11含气量

按照GB/T50080—2002进行试验和计算。6检验规则

浆体常规检验

浆体常规检验项目为表5中的初凝、终凝、出机流动度、30min后流动度、24h自由泌水率、7d和28d的抗压及抗折强度、24h自由膨胀率。6.2型式检验

6.2.1有下列情况之一时,应进行型式检验:a)新产品或产品转产时;

b)正常生产满一年时;

TB/T3192—2008

产品的原料、配比、工艺有较大改变,可能影响产品质量时:c)

d)产品停产半年以上,恢复生产时;e)出厂检验结果与上次型式检验有较大差异时;f)国家质量监督机构提出进行型式检验要求时。6.2.2型式检验项目为表5中的所有项目。6.3抽样及频次

抽样按GB12573规定,取16kg(压浆剂4kg)样品进行性能试验。6.3.2点样和混合样

点样是在一次生产的产品所得试样,混合样是三个或更多的点样量均匀混合而取得的试样。6.3.3检验频次

6.3.3.1制造商检验频次

制造商常规检验:以每班产量且不大于30t压浆料为一批,进行一次6项抽验。制造商出厂检验:每批100t压浆料进行一次10项检验。制造商型式试验:每3个月由本企业试验室进行一次17项型式试验,每生产12个月应由法定检验机构进行一次17项型式试验。详见表5。表5管道压浆料(压浆剂)检验项目、质量要求和检验频次制造商常规

凝结时间

流动度

泌水率

压力泌水率

7d强度

28d强度

检验项目

出机流动度

30min流动度

24h自由泌水率

3h毛细泌水率

(当孔道垂直高度<1.8m时)

(当孔道垂直高度>1.8m时)

充盈度

24h自由膨胀率

对钢筋的锈蚀作用

含气量

氯离子含量

质量要求

无锈蚀

检验项目

及频次

每班产量且

未关于30t

筒材料、

秘简型

(压浆剂折

算成压

数量计算)

制造商出厂

检验暨用户

进场常规检

验项目及频次

制造商出厂

检验每100t

10项检验:

用户每批不

场常规检

(压浆剂折

算成压浆料

数量计算)

型式试验项

目及频次

(1)制造商

生产12

葡窗源

筒种、

规格产品送

(3)

检验规定:

符合以上3

条芝二则应

由法定检验

机构进荐

次17项型

式试验

6.3.3.2用户检验频次

TB/T3192—2008

用户型式试验:新选货源或使用同厂家、同品种、同规格产品达12个月应由法定检验机构进行一次17项型式试验;

用户进场常规检验:以压浆料用量100t为一批(压浆剂按配比折算成压浆料数量计算),不足100t按一批计,进行一次10项检验,详见表5。6.4验证检验

每个制梁场每生产500孔梁应进行一次压浆密实度验证(不足500孔按500孔计)。开凿位置选择最不利位置。对于简支梁,一般应于梁端管道弯起较高处;对于连续梁,一般选择反弯点最高处。开凿时应首先测量并避让钢绞线及构造筋。开凿后的修补应按有关规定执行。6.5判定规则此内容来自标准下载网

压浆剂(料)依据本标准检测,各项性能均符合本标准技术要求,则判为该批号产品为合格品。如有一项及以上不符合本标准要求,则判为不合格产品。进场常规检验如有一项指标不符合要求,允许从该批产品中加倍抽取样品复试,如复试各项目均合格则仍可判为合格,反之判为不合格。7包装、标志、运输、购存

压浆剂(料)的包装应密封防潮。7.2标志及资料

7.2.1包装上应有印刷或粘贴牢固的标志,内容包括:a)产品名称、型号规格;

b)产品标记;

生产厂名、厂址;

生产日期,批号和保质期;

净重。

产品供货方应给用户提供下列文件:7.2.2

产品使用说明及建议配比(必要时提供压浆剂与水泥适应性说明);a)

由法定检验机构出具的随机抽样(用户/监理/检验机构等)的、全项的、近2年的检验报告(用户供方评价时);

c)产品合格证及出厂检验报告(项目不应少于表5规定)。7.3运

本产品可按一般货物运输。运输时应防止雨淋、曝晒,保持包装完好无损。7.4存

产品应在干燥、通风、荫凉的场所贮存。7.5保质期

在符合7.3和7.4条件下,自产品出厂之日起,管道压浆料保质期为3个月,管道压浆剂保质期为12个月。

TB/T3192-—2008

A.1试验仪器

附录A

(规范性附录)

流动度试验

流动度测试仪—一流动锥尺寸如图A.1所示。流动锥的校准:1725mL±5mL水流出的时间应为8.0s土0.2s。A.2流动度试验方法

测定时,先将漏斗调整水平,封闭底口,将搅拌均匀的浆体均匀倾人漏斗内,直至表面触及点测规下端(1725mL土±5mL浆体)。开启底口,使浆体自由流出,记录浆体全部流出时间(s),称为灌浆料的流动度。

点测规

178mm(内径)

浆体水平线

725mL±5ml

3mm(内径)

图A.1流动锥示意图

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 铁路运输行业标准(TB)

- TB/T2769-2008 重型轨道车试验方法

- TB/T2075.4-2002 电气化铁道接触网零部件 第4部分:双横承力索线夹

- TB/T1686-2000 25t电动架车机技术条件

- TB/T3015.6-2001 铁道车辆整体车轮外形尺寸检测量具技术条件轮辋宽度卡尺

- TB/T2922.2-1998 铁路混凝土用骨料碱活性试验方法化学法

- TB/T2472-1993 DK.S型道口闪光器

- TB/T2075.54-2002 电气化铁道接触网零部件 第54部分:接地线连接线夹

- TB10001-2005 铁路路基设计规范(附条文说明)

- TB/T3102.28-2005 机车车辆用曲面卡套式管接头 第28部分:四通管接头

- TB/T3121-2005 铁路食(饮)具洁净度ATP生物发光检测法和分级判定

- TB/T3108-2011 铁道客车塞拉门

- TB/T3254-2011 机车、动车用撒砂装置

- TB/T2494.1-1994 轨道车辆车轴探伤方法 新制车轴超声波探伤

- TB/T2152.15-1990 铁路工人技术标准 机务 内燃机钳工

- TB1670.8-1985 15号车钩钩体防跳台样板

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2