- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 10175-2008 热处理质量控制要求

标准号:

JB/T 10175-2008

标准名称:

热处理质量控制要求

标准类别:

机械行业标准(JB)

标准状态:

现行-

发布日期:

2008-06-04 -

实施日期:

2008-11-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

2.93 MB

替代情况:

替代JB/T 10175-2000

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了热处理人员、作业环境、设备及仪表、工艺材料、工艺、技术文件与资料等质量控制的基本要求。本标准适用于热处理文件的编制、生产过程质量控制、技术改造和规划设计。 JB/T 10175-2008 热处理质量控制要求 JB/T10175-2008

部分标准内容:

ICS25.200

备案号:24510—2008

中华人民共和国机械行业标准

JB/T10175—2008

代替JB/T10175—2000

热处理质量控制要求

Quality control reguirementfor heat treatment2008-06-04发布

2008-11-01实施

中华人民共和国国家发展和改革委员会发布前言

范围,

规范性引用文件

人员.…

作业环境.

设备及仪表.

加热设备

淬火槽

清洗和清理设备

检测设备和器具

工艺材料

8文件与资料

表1加热炉分类及技术要求

加热炉有效加热区检测周期及仪表检定周期..系统校验允许温度偏差

渗碳炉有效加热区深度极限偏差值要求渗碳炉有效加热区深度极限偏差值要求固溶加热的最大回复时间..

现场常用的热电偶技术要求

常用工艺材料技术要求及推荐的复验项目表8

槽液技术条件

JB/T10175--2008

JB/T10175--2008

本标准代替JB/T10175—2000《热处理质量控制要求》。本标准与JB/T10175—2000相比,主要变化如下:一规范并标出了封面的各种信息;一调整并填充了“前言”中的相关要素;规范了“规范性引用文件”的导语及正确写法,增加了相关的“规范性引用文件”;明确了检测热电偶与记录仪表热电偶的热端距离的范围(见5.1.4);规范了表中脚注的写法(见表9);一将原标准中“有机萍火介质”改为“聚合物水溶性萍火剂”(见表8)。本标准由中国机械工业联合会提出。本标准由全国热处理标准化技术委员会(SAC/TC75)归口。本标准主要起草单位:中国一航北京航空材料研究院、北京机电研究所。本标准主要起草人:梁志凯、王广生、藏兰英、贾洪艳、叶孝思。本标准所代替标准的历次版本发布情况-JB/T10175—2000。

1范围

热处理质量控制要求

JB/T10175—2008

本标准规定了热处理人员、作业环境、设备及仪表、工艺材料、工艺、技术文件与资料等质量控制的基本要求。

本标准适用于热处理文件的编制、生产过程质量控制、技术改造和规划设计。2规范性引用文件

下列文件中的条款通过本标准的引用雨成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB209工业用氢氧化钠(GB2092006,neqISO5992:1979)9工业氢氧化钾(GB/T1919—2000,neqFOCT9285:1978)GB/T1919

钢件渗碳淬火硬化层深度的测定和校核(GB/T9450—2005,ISO2639:2002,MOD)GB/T9450

热处理炉有效加热区测定方法

GB/T9452

GB/T10066.1电热设备试验方法第1部分:通用部分(GB/T10066.1-—2004,EC60398:1999,MOD)

GB/T11354

钢铁零件渗氮层深度测定和金相组织检验GB15735

JB/T4390

金属热处理生产过程安全卫生要求高、中温热处理盐浴校正剂

JB/T5072

热处理保护涂料理一般技术要求JB/T6955

JB/T7530

JB/T9202

JB/T9203

JB/T9209

3人员

热处理常用萍火介质技术要求

热处理用氩气、氮气、氢气一般技术要求热处理用盐

固体渗碳剂

化学热处理渗剂技术条件

3.1热处理生产、技术和检验人员应具有一定专业理论水平,熟悉本职业务,并有定实践经验。3.2热处理操作人员、仪表员和检验员都必须按规定经过培训、考核、取得合格证,持证上岗。4作业环境

4.1热处理作业环境应符合GB15735的要求。4.2车间温度一般应不低于10℃,化学分析室、金相室和检验室一般不低于15℃。4.3作业场所应具备良好的通风除尘条件,盐浴炉、碱槽、加热油槽及喷丸和喷砂设备等必须设有良好的抽风除尘装置,安装大型铝合金热处理用硝盐槽的厂房应有良好的排风设施。5设备及仪表

5.1加热设备

JB/T10175——2008

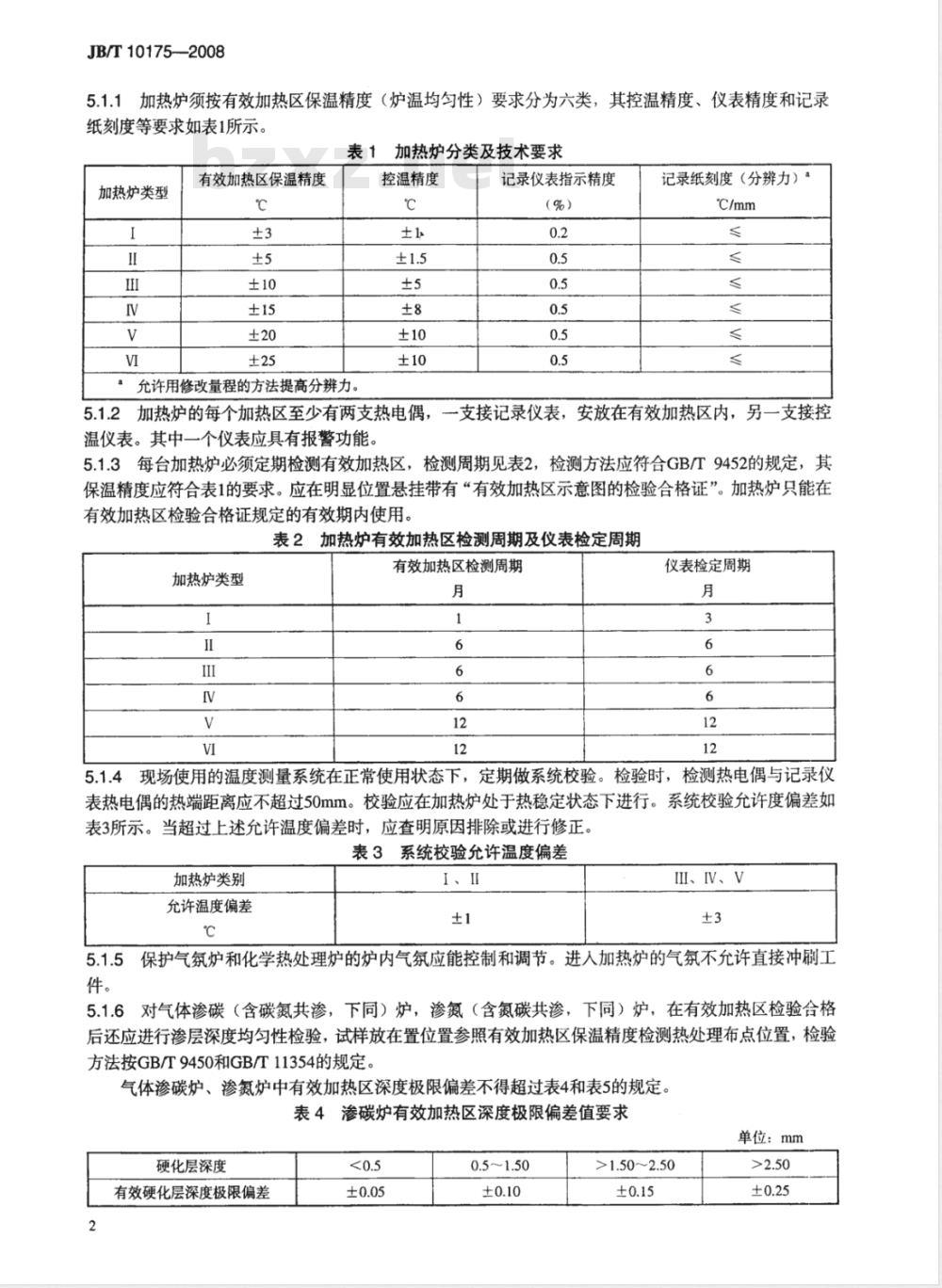

加热炉须按有效加热区保温精度(炉温均匀性)要求分为六类,其控温精度、仪表精度和记录5.1.1

纸刻度等要求如表1所示。

表1加热炉分类及技术要求

加热炉类型

有效加热区保温精度

允许用修改量程的方法提高分辨力。控温精度

记录仪表指示精度

记录纸刻度(分辨力)a

5.1.2加热炉的每个加热区至少有两支热电偶,一支接记录仪表,安放在有效加热区内,另一支接控温仪表。其中一个仪表应具有报警功能,5.1.3每台加热炉必须定期检测有效加热区,检测周期见表2,检测方法应符合GB/T9452的规定,其保温精度应符合表1的要求。应在明显位置悬挂带有“有效加热区示意图的检验合格证”。加热炉只能在有效加热区检验合格证规定的有效期内使用。表2加热炉有效加热区检测周期及仪表检定周期加热炉类型

有效加热区检测周期

仪表检定周期

5.1.4现场使用的温度测量系统在正常使用状态下,定期做系统校验。检验时,检测热电偶与记录仪表热电偶的热端距离应不超过50mm。校验应在加热炉处于热稳定状态下进行。系统校验允许度偏差如表3所示。当超过上述允许温度偏差时,应查明原因排除或进行修正。表3系统校验允许温度偏差

加热炉类别

允许温度偏差

I、II

III、V、V

保护气氛炉和化学热处理炉的炉内气氛应能控制和调节。进人加热炉的气氛不允许直接冲刷工5.1.5

5.1.6对气体渗碳(含碳氮共渗,下同)炉,渗氮(含氮碳共渗,下同)炉,在有效加热区检验合格后还应进行渗层深度均匀性检验,试样放在置位置参照有效加热区保温精度检测热处理布点位置,检验方法按GB/T9450和GB/T11354的规定。气体渗碳炉、渗氮炉中有效加热区深度极限偏差不得超过表4和表5的规定。表4渗碳炉有效加热区深度极限偏差值要求单位:mm

硬化层深度

有效硬化层深度极限偏差

>1.50~2.50

渗层深度d

有效硬化层深度极限偏差

表5渗碳炉有效加热区深度极限偏差值要求≤0.1

>0.1~0.2

>0.2~0.45

JB/T10175-2008

单位:mm

5.1.7真空热处理炉的压升率不应大于1.33Pa/h。压升率的检验周期,在连续使用的情况下每月一次。设备大修后、更换密封元件后长期未用或重新使用前应进行检验。检验方法按GB/T10066.1的规定。5.1.8炉内的加热介质不应使加热工件表面产生超过技术规定深度的脱碳、增碳、增氮和腐蚀等现象。5.1.9加热炉应具有足够的炉温回复能力。用于包铝铝合金工件进行固溶热处理加热的设备,最大回复时间应满足表6的要求。有特殊要求的工件,其回复时间按工艺文件执行。表6固溶加热的最大回复时间

工件最大厚度

最大回复时间

5.1.10感应热处理加热电源输出功率及频率必须满足热处理要求,输出功率控制在土5%,或输出电压在土2.5%范围内。感应热处理机床和限时装置应满足工艺要求。5.2淬火槽

5.2.1火槽的设置应满足技术文件对工件淬火转移时间的规定。5.2.2淬火槽的容积要适应连续淬火和工件在槽中移动的需要。5.2.3淬火槽般应备有槽盖,停用时加盖防护。油槽要定期清理,应有防火措施。5.2.4淬火过程中,油温一般保持在10℃~100℃,水温-般保持在10℃40℃,技术文件另有要求或采用其他淬火介质时,按有关技术文件执行。5.2.5淬火槽一般应有循环搅拌和冷却装置,可选用循环泵、机械搅拌或喷射对流装置等,必要时,率火槽可配备加热装置。

5.2.6火槽应装有分辨力不大于5℃的测温仪表。5.3清洗和清理设备

5.3.1清洗和清理不应对热处理工件产生有害影响,清洗和清理后工件表面质量应符合工艺文件要求。5.3.2各种清洗用的酸、碱槽应有明显的区分标志,并应有注明化验日期、合格或禁用字样的标牌。5.3.3清理钢和高温合金工件及去除保护涂料的设备,应与清理钛合金、铝合金及精密合金工件的设备分开,不能混用。

5.3.4有温度要求的清洗和清理设备,均应配备分辨力不大于5℃的测温仪表。5.3.5清洗和清理设备的配备和使用,均应符合技术安全要求。5.4仪表

5.4.1现场使用的控温和记录仪表等级应符合表1要求,检定周期按表2执行。5.4.2现场系统校验用的标准电位差计精度应不低于0.05级,分辨力不低于1uV,检定周期为六个月。5.4.3测量室温用的水银温度计应符合II等标准,0.1℃,检定周期为一年。5.4.4现场常用的热电偶技术要求见表7。5.4.5其他仪表,如真空计、压力表、流程计和碳势控制仪等应按有关规定,合格后方可使用。5.5检测设备和器具

5.5.1各种硬度计、电导仪、标准试块及其他检测设备和器具应按有关检定规程定期检验。无合格证及超期者均不充许使用。

5.5.2硬度计在使用前应用标准硬度块校验,其结果应符合硬度块示值要求,并做好原始记录。5.5.3金相检验及力学、物理性能试验设备应定期检验并合格。3

JB/Tt0175-2008

标准铂10-铂

检测镍铬-镍硅热电偶

铂10-铂

铂30-铂6

镍铬-镍硅

铜-康铜

镍铬-康铜

分度号

注1:t为测量温度,1

单位为℃。

现场常用的热电偶技术要求

注2:允许按实际还需要缩短检定周期。6

工艺材料

使用温度

300~1300

4001100

0~1100

1100~1600

600~1600

600~1700

800~1700

400~1100

40~+350

-200~+40

-40~+800

-40~+900

允许偏差

±[1+(t-1100)×0.003]

±1.0或±1.5%t

±1.5±0.4%t此内容来自标准下载网

±2.5或±0.75%t

检定周期

各种热处理工艺材料均不应对工件产生影响,并应符合相应的标准或专业技用文件,见表8。表8常用工艺材料技术要求及推荐的复验项目名称

氯化钠

氯化钾

氯化钡

硝酸钾

硝酸钠

亚硝酸钠

氢氧化钾

氢氧化钠

校正剂

保护涂料

固体渗碳剂

技术要求

JB/T7530

JB/T7530

JB/T7530

JB/T9202

JB/T9202

JB/T9202

JB/T9202

JB/T9202

JB/T1919

JB/T4390

JB/T5072

JB/T9203

纯度、水、氧

纯度、水、氧

纯度、水、氧

纯度、水、

推荐的复验项目

纯度、pH值、硫酸根、硝酸根、水纯度、pH值、硫酸根、总氮量、水纯度、PH值、硫酸根、碳酸根、氯离子纯度

纯度、碳酸盐

纯度、碳酸盐

无水乙醇

乙酸乙脂

1号渗碳油

淬火油

聚合物水溶性淬火剂

技术要求

JB/T9209

JB/T6955

专用技术文件

表8(续)

推荐的复验项目

JB/T10175—2008

运动粘度、酸值、闪点、水分、腐蚀(T-3铜片)、冷却特性6.2工艺材料应有生产厂家保证单或合格证。6.3重要工艺材料使用前应进行复验。不合格产品禁止使用。推荐的复验项目见表8。7工艺

7.1待热处理工件的材料应符合有关材料标准,热处理前应核准工件材料。7.2应根据工件的材料、技术要求和工艺合理地选择加热设备的类型和级别。7.3加工余量小于0.3mm的工件及其所用夹具,入炉前应清除油、污物和印迹等。7.4工件装夹和装炉应能保证其均匀地加热、冷却及工件间气氛流畅,并应放置在有效加热区内。涂有保护涂料的工件之间应保持一定的距离。7.5无加工余量的工件表面热处理(化学热处理除外)后不得增碳和增氮,脱碳层(含合金元素贫化)深度应不大于相应技术文件的规定。7.6钛合金、高强度钢等工件因热处理造成的氢含量增加不得超过有关技术标准的要求。7.7工件真空热处理时应避免因金属间扩散而发生粘连和工件表面的合金元素贫化。不得使用带有镀层的铁丝捆扎工件。

7.8热处理用一般保护气氛的碳势应按技术文件规定控制在与工件相适应的范围内。采用氢气、氩或氮气进行保护热处理时,加热炉排气口气体的露点应低于一32℃。7.9渗碳(含碳氮共渗)、渗氮(含氮碳共渗)等化学热处理后,除直接淬火件外,一般应在冷却桶(或冷却槽)内在通保护气氛条件下冷却,防止工件冷却过程中氧化脱碳。7.10使用中的各种槽液应根据表9要求定期分析。分析结果不符合表9的冷却盐浴做淬透性试验,加热盐浴做脱碳和晶间氧化试验,合格后方可使用。不合格者应及时调整或更新。表9槽液技术条件

高温盐浴

中温盐浴

硝盐浴

等温碱浴

普通淬火油

硫酸根≤0.1%,pH值6.5~8.5

技术条件

硫酸根≤0.1%,PH值6.5~8.5,碳酸根≤0.05%硫酸根≤0.2%,氯离子≤0.5%,总碱度≤0.05%硫酸根≤0.4%

运动粘度[40℃(15.3~35.2)×10~m/s],闪点(开口)不低于160℃,水≤0.5%,腐蚀(T-3铜片)合格,冷却特性分析周期

分析周期可采用累计工作时间计算,最长不超过六个月,连续两面个周期合格者可以延长一个周期。b仅铝合金加热盐浴要求限制氯离子含量。。等温碱液的碳酸根指标仅作参考,不作判定依据。5

JB/T10175—2008

7.11根据工件的材料种类、热处理要求,合理选择加热介质。焊接件、铸件、镀铜件、铜合金件以及粉末冶金件,一般不允许在盐浴中加热。8文件与资料

8.1根据工件的材料、技术要求以及设备、工装等情况,制定先进、合理的热处理工艺文件8.2编制工艺所选用的参数及其他技术要求,应符合有关标准、设计资料和技术文件的规定。8.3工艺文件编制后,必须经过校对、审核、会签、审批,关键件和重要件的技术文件还必须加盖印章或标记。

8.4关键工序应把控制内容编人工艺规程一制定作业指导书。8.5工艺术文件的更改必须经过审批,重要更改应通过工艺验证,必要时应对新工艺试验件进行功能考核,得出合格结论后方可更改。8.6各种热处理工艺技术文件及其更改单,必须归档,妥善保管。8.7建立热处理质量档案,根据产品特性选择合理的保存期限。归档内容包括:a)加热炉有效加热区保温精度检测记录:b)系统校验记录;

c)渗层均匀性检验记录;

d)槽液定期分析报告;

e)工艺性能试验报告;

f)热处理工件的生产记录片和热处理温度记录纸:g)理化性能试验报告。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:24510—2008

中华人民共和国机械行业标准

JB/T10175—2008

代替JB/T10175—2000

热处理质量控制要求

Quality control reguirementfor heat treatment2008-06-04发布

2008-11-01实施

中华人民共和国国家发展和改革委员会发布前言

范围,

规范性引用文件

人员.…

作业环境.

设备及仪表.

加热设备

淬火槽

清洗和清理设备

检测设备和器具

工艺材料

8文件与资料

表1加热炉分类及技术要求

加热炉有效加热区检测周期及仪表检定周期..系统校验允许温度偏差

渗碳炉有效加热区深度极限偏差值要求渗碳炉有效加热区深度极限偏差值要求固溶加热的最大回复时间..

现场常用的热电偶技术要求

常用工艺材料技术要求及推荐的复验项目表8

槽液技术条件

JB/T10175--2008

JB/T10175--2008

本标准代替JB/T10175—2000《热处理质量控制要求》。本标准与JB/T10175—2000相比,主要变化如下:一规范并标出了封面的各种信息;一调整并填充了“前言”中的相关要素;规范了“规范性引用文件”的导语及正确写法,增加了相关的“规范性引用文件”;明确了检测热电偶与记录仪表热电偶的热端距离的范围(见5.1.4);规范了表中脚注的写法(见表9);一将原标准中“有机萍火介质”改为“聚合物水溶性萍火剂”(见表8)。本标准由中国机械工业联合会提出。本标准由全国热处理标准化技术委员会(SAC/TC75)归口。本标准主要起草单位:中国一航北京航空材料研究院、北京机电研究所。本标准主要起草人:梁志凯、王广生、藏兰英、贾洪艳、叶孝思。本标准所代替标准的历次版本发布情况-JB/T10175—2000。

1范围

热处理质量控制要求

JB/T10175—2008

本标准规定了热处理人员、作业环境、设备及仪表、工艺材料、工艺、技术文件与资料等质量控制的基本要求。

本标准适用于热处理文件的编制、生产过程质量控制、技术改造和规划设计。2规范性引用文件

下列文件中的条款通过本标准的引用雨成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB209工业用氢氧化钠(GB2092006,neqISO5992:1979)9工业氢氧化钾(GB/T1919—2000,neqFOCT9285:1978)GB/T1919

钢件渗碳淬火硬化层深度的测定和校核(GB/T9450—2005,ISO2639:2002,MOD)GB/T9450

热处理炉有效加热区测定方法

GB/T9452

GB/T10066.1电热设备试验方法第1部分:通用部分(GB/T10066.1-—2004,EC60398:1999,MOD)

GB/T11354

钢铁零件渗氮层深度测定和金相组织检验GB15735

JB/T4390

金属热处理生产过程安全卫生要求高、中温热处理盐浴校正剂

JB/T5072

热处理保护涂料理一般技术要求JB/T6955

JB/T7530

JB/T9202

JB/T9203

JB/T9209

3人员

热处理常用萍火介质技术要求

热处理用氩气、氮气、氢气一般技术要求热处理用盐

固体渗碳剂

化学热处理渗剂技术条件

3.1热处理生产、技术和检验人员应具有一定专业理论水平,熟悉本职业务,并有定实践经验。3.2热处理操作人员、仪表员和检验员都必须按规定经过培训、考核、取得合格证,持证上岗。4作业环境

4.1热处理作业环境应符合GB15735的要求。4.2车间温度一般应不低于10℃,化学分析室、金相室和检验室一般不低于15℃。4.3作业场所应具备良好的通风除尘条件,盐浴炉、碱槽、加热油槽及喷丸和喷砂设备等必须设有良好的抽风除尘装置,安装大型铝合金热处理用硝盐槽的厂房应有良好的排风设施。5设备及仪表

5.1加热设备

JB/T10175——2008

加热炉须按有效加热区保温精度(炉温均匀性)要求分为六类,其控温精度、仪表精度和记录5.1.1

纸刻度等要求如表1所示。

表1加热炉分类及技术要求

加热炉类型

有效加热区保温精度

允许用修改量程的方法提高分辨力。控温精度

记录仪表指示精度

记录纸刻度(分辨力)a

5.1.2加热炉的每个加热区至少有两支热电偶,一支接记录仪表,安放在有效加热区内,另一支接控温仪表。其中一个仪表应具有报警功能,5.1.3每台加热炉必须定期检测有效加热区,检测周期见表2,检测方法应符合GB/T9452的规定,其保温精度应符合表1的要求。应在明显位置悬挂带有“有效加热区示意图的检验合格证”。加热炉只能在有效加热区检验合格证规定的有效期内使用。表2加热炉有效加热区检测周期及仪表检定周期加热炉类型

有效加热区检测周期

仪表检定周期

5.1.4现场使用的温度测量系统在正常使用状态下,定期做系统校验。检验时,检测热电偶与记录仪表热电偶的热端距离应不超过50mm。校验应在加热炉处于热稳定状态下进行。系统校验允许度偏差如表3所示。当超过上述允许温度偏差时,应查明原因排除或进行修正。表3系统校验允许温度偏差

加热炉类别

允许温度偏差

I、II

III、V、V

保护气氛炉和化学热处理炉的炉内气氛应能控制和调节。进人加热炉的气氛不允许直接冲刷工5.1.5

5.1.6对气体渗碳(含碳氮共渗,下同)炉,渗氮(含氮碳共渗,下同)炉,在有效加热区检验合格后还应进行渗层深度均匀性检验,试样放在置位置参照有效加热区保温精度检测热处理布点位置,检验方法按GB/T9450和GB/T11354的规定。气体渗碳炉、渗氮炉中有效加热区深度极限偏差不得超过表4和表5的规定。表4渗碳炉有效加热区深度极限偏差值要求单位:mm

硬化层深度

有效硬化层深度极限偏差

>1.50~2.50

渗层深度d

有效硬化层深度极限偏差

表5渗碳炉有效加热区深度极限偏差值要求≤0.1

>0.1~0.2

>0.2~0.45

JB/T10175-2008

单位:mm

5.1.7真空热处理炉的压升率不应大于1.33Pa/h。压升率的检验周期,在连续使用的情况下每月一次。设备大修后、更换密封元件后长期未用或重新使用前应进行检验。检验方法按GB/T10066.1的规定。5.1.8炉内的加热介质不应使加热工件表面产生超过技术规定深度的脱碳、增碳、增氮和腐蚀等现象。5.1.9加热炉应具有足够的炉温回复能力。用于包铝铝合金工件进行固溶热处理加热的设备,最大回复时间应满足表6的要求。有特殊要求的工件,其回复时间按工艺文件执行。表6固溶加热的最大回复时间

工件最大厚度

最大回复时间

5.1.10感应热处理加热电源输出功率及频率必须满足热处理要求,输出功率控制在土5%,或输出电压在土2.5%范围内。感应热处理机床和限时装置应满足工艺要求。5.2淬火槽

5.2.1火槽的设置应满足技术文件对工件淬火转移时间的规定。5.2.2淬火槽的容积要适应连续淬火和工件在槽中移动的需要。5.2.3淬火槽般应备有槽盖,停用时加盖防护。油槽要定期清理,应有防火措施。5.2.4淬火过程中,油温一般保持在10℃~100℃,水温-般保持在10℃40℃,技术文件另有要求或采用其他淬火介质时,按有关技术文件执行。5.2.5淬火槽一般应有循环搅拌和冷却装置,可选用循环泵、机械搅拌或喷射对流装置等,必要时,率火槽可配备加热装置。

5.2.6火槽应装有分辨力不大于5℃的测温仪表。5.3清洗和清理设备

5.3.1清洗和清理不应对热处理工件产生有害影响,清洗和清理后工件表面质量应符合工艺文件要求。5.3.2各种清洗用的酸、碱槽应有明显的区分标志,并应有注明化验日期、合格或禁用字样的标牌。5.3.3清理钢和高温合金工件及去除保护涂料的设备,应与清理钛合金、铝合金及精密合金工件的设备分开,不能混用。

5.3.4有温度要求的清洗和清理设备,均应配备分辨力不大于5℃的测温仪表。5.3.5清洗和清理设备的配备和使用,均应符合技术安全要求。5.4仪表

5.4.1现场使用的控温和记录仪表等级应符合表1要求,检定周期按表2执行。5.4.2现场系统校验用的标准电位差计精度应不低于0.05级,分辨力不低于1uV,检定周期为六个月。5.4.3测量室温用的水银温度计应符合II等标准,0.1℃,检定周期为一年。5.4.4现场常用的热电偶技术要求见表7。5.4.5其他仪表,如真空计、压力表、流程计和碳势控制仪等应按有关规定,合格后方可使用。5.5检测设备和器具

5.5.1各种硬度计、电导仪、标准试块及其他检测设备和器具应按有关检定规程定期检验。无合格证及超期者均不充许使用。

5.5.2硬度计在使用前应用标准硬度块校验,其结果应符合硬度块示值要求,并做好原始记录。5.5.3金相检验及力学、物理性能试验设备应定期检验并合格。3

JB/Tt0175-2008

标准铂10-铂

检测镍铬-镍硅热电偶

铂10-铂

铂30-铂6

镍铬-镍硅

铜-康铜

镍铬-康铜

分度号

注1:t为测量温度,1

单位为℃。

现场常用的热电偶技术要求

注2:允许按实际还需要缩短检定周期。6

工艺材料

使用温度

300~1300

4001100

0~1100

1100~1600

600~1600

600~1700

800~1700

400~1100

40~+350

-200~+40

-40~+800

-40~+900

允许偏差

±[1+(t-1100)×0.003]

±1.0或±1.5%t

±1.5±0.4%t此内容来自标准下载网

±2.5或±0.75%t

检定周期

各种热处理工艺材料均不应对工件产生影响,并应符合相应的标准或专业技用文件,见表8。表8常用工艺材料技术要求及推荐的复验项目名称

氯化钠

氯化钾

氯化钡

硝酸钾

硝酸钠

亚硝酸钠

氢氧化钾

氢氧化钠

校正剂

保护涂料

固体渗碳剂

技术要求

JB/T7530

JB/T7530

JB/T7530

JB/T9202

JB/T9202

JB/T9202

JB/T9202

JB/T9202

JB/T1919

JB/T4390

JB/T5072

JB/T9203

纯度、水、氧

纯度、水、氧

纯度、水、氧

纯度、水、

推荐的复验项目

纯度、pH值、硫酸根、硝酸根、水纯度、pH值、硫酸根、总氮量、水纯度、PH值、硫酸根、碳酸根、氯离子纯度

纯度、碳酸盐

纯度、碳酸盐

无水乙醇

乙酸乙脂

1号渗碳油

淬火油

聚合物水溶性淬火剂

技术要求

JB/T9209

JB/T6955

专用技术文件

表8(续)

推荐的复验项目

JB/T10175—2008

运动粘度、酸值、闪点、水分、腐蚀(T-3铜片)、冷却特性6.2工艺材料应有生产厂家保证单或合格证。6.3重要工艺材料使用前应进行复验。不合格产品禁止使用。推荐的复验项目见表8。7工艺

7.1待热处理工件的材料应符合有关材料标准,热处理前应核准工件材料。7.2应根据工件的材料、技术要求和工艺合理地选择加热设备的类型和级别。7.3加工余量小于0.3mm的工件及其所用夹具,入炉前应清除油、污物和印迹等。7.4工件装夹和装炉应能保证其均匀地加热、冷却及工件间气氛流畅,并应放置在有效加热区内。涂有保护涂料的工件之间应保持一定的距离。7.5无加工余量的工件表面热处理(化学热处理除外)后不得增碳和增氮,脱碳层(含合金元素贫化)深度应不大于相应技术文件的规定。7.6钛合金、高强度钢等工件因热处理造成的氢含量增加不得超过有关技术标准的要求。7.7工件真空热处理时应避免因金属间扩散而发生粘连和工件表面的合金元素贫化。不得使用带有镀层的铁丝捆扎工件。

7.8热处理用一般保护气氛的碳势应按技术文件规定控制在与工件相适应的范围内。采用氢气、氩或氮气进行保护热处理时,加热炉排气口气体的露点应低于一32℃。7.9渗碳(含碳氮共渗)、渗氮(含氮碳共渗)等化学热处理后,除直接淬火件外,一般应在冷却桶(或冷却槽)内在通保护气氛条件下冷却,防止工件冷却过程中氧化脱碳。7.10使用中的各种槽液应根据表9要求定期分析。分析结果不符合表9的冷却盐浴做淬透性试验,加热盐浴做脱碳和晶间氧化试验,合格后方可使用。不合格者应及时调整或更新。表9槽液技术条件

高温盐浴

中温盐浴

硝盐浴

等温碱浴

普通淬火油

硫酸根≤0.1%,pH值6.5~8.5

技术条件

硫酸根≤0.1%,PH值6.5~8.5,碳酸根≤0.05%硫酸根≤0.2%,氯离子≤0.5%,总碱度≤0.05%硫酸根≤0.4%

运动粘度[40℃(15.3~35.2)×10~m/s],闪点(开口)不低于160℃,水≤0.5%,腐蚀(T-3铜片)合格,冷却特性分析周期

分析周期可采用累计工作时间计算,最长不超过六个月,连续两面个周期合格者可以延长一个周期。b仅铝合金加热盐浴要求限制氯离子含量。。等温碱液的碳酸根指标仅作参考,不作判定依据。5

JB/T10175—2008

7.11根据工件的材料种类、热处理要求,合理选择加热介质。焊接件、铸件、镀铜件、铜合金件以及粉末冶金件,一般不允许在盐浴中加热。8文件与资料

8.1根据工件的材料、技术要求以及设备、工装等情况,制定先进、合理的热处理工艺文件8.2编制工艺所选用的参数及其他技术要求,应符合有关标准、设计资料和技术文件的规定。8.3工艺文件编制后,必须经过校对、审核、会签、审批,关键件和重要件的技术文件还必须加盖印章或标记。

8.4关键工序应把控制内容编人工艺规程一制定作业指导书。8.5工艺术文件的更改必须经过审批,重要更改应通过工艺验证,必要时应对新工艺试验件进行功能考核,得出合格结论后方可更改。8.6各种热处理工艺技术文件及其更改单,必须归档,妥善保管。8.7建立热处理质量档案,根据产品特性选择合理的保存期限。归档内容包括:a)加热炉有效加热区保温精度检测记录:b)系统校验记录;

c)渗层均匀性检验记录;

d)槽液定期分析报告;

e)工艺性能试验报告;

f)热处理工件的生产记录片和热处理温度记录纸:g)理化性能试验报告。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 机械行业标准(JB)

- JB/T7940.3-1995 旋盖式油杯

- JB/T7893.1-1999 立式振动离心机

- JB/T7899-1999 填充聚四氟乙烯软带导轨 技术条件

- JB/T7938-1999 液压泵站油箱公称容量系列

- JB/T7850-1995 手夹快换接头

- JB/T7952-1995 空气净化器

- JB/T8009.4-1999 机床夹具零件及部件 弧形压块

- JB/T1625-2002 工业锅炉焊接管孔

- JB/T7936-1999 直廓环面蜗杆减速器

- JB/T7939-1999 单活塞杆液压缸两腔面积比

- JB/T7941.2-1995 旋入式圆形油杯

- JB/T7948.11-1999 熔炼焊剂化学分析方法 燃烧-碘量法测定硫量

- JB/T7925.2-1995 滑动轴承 多层轴承减摩合金硬度检验方法

- JB/T7946.2-1999 铸造铝硅合金过烧

- JB/T6375-1992 气动阀用橡胶密封圈 尺寸系列和公差

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2