- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 6747-2008 船用车间底漆

标准号:

GB/T 6747-2008

标准名称:

船用车间底漆

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

2008-05-14 -

实施日期:

2008-10-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

710.49 KB

替代情况:

替代GB 6747-1986

点击下载

标准简介:

本标准于1986年首次发布,本次为第一次修订。本标准代替GB/T6747—1986《船用车间底漆通用技术条件》。本标准规定了船用车间底漆的分类、要求、试验方法、检验规则、标志、包装、运输、贮存。本标准适用于船用钢板、型钢和成型件经抛丸(或喷砂)表面处理达到要求的等级后施涂的车间底漆。该车间底漆作为暂时保护钢材的防锈底漆。 本标准与GB/T6747—1986相比主要技术差异如下:———标准名称改为《船用车间底漆》;———本标准增加了对产品的分类;———原标准中GB1764—1979《漆膜厚度测定法》改为GB/T13452.2—2008《色漆和清漆 漆膜厚度的测定》(ISO2808:2007,IDT);———原标准中GB/T1766—1979《漆膜耐候性评级方法》中第6章改为GB/T1766—2008《色漆和清漆 涂层老化的评级方法》中4.6;———原标准中GB/T1767—1979《漆膜耐候性测定法》改为GB/T9276《涂层自然气候暴露试验方法》;———原标准中GB3186—1982《涂料产品的取样》改为GB/T3186《色漆、清漆和色漆与清漆用原材料 取样》(ISO15528:2000,IDT);———技术指标中增加含锌量指标,该指标定为“按产品技术要求”;———技术指标中耐候性指标3 级和4 级改为1 级,按车间底漆的耐候性将产品分为Ⅰ-3、Ⅰ-6、Ⅰ-12三个等级;———附录A 的A.2和A.3部分合并,且采用中国船级社产品认证指南中车间底漆焊接试验方案,增加角焊接内容。 GB/T 6747-2008 船用车间底漆 GB/T6747-2008

部分标准内容:

中华人民共和国国家标雅

GB/T 6747—2008

代替GB/T67471985

船用车间底漆

Shop primer for ship building2008-05-14发布

数码防伪

中华人民共和国国家质量监督检验检疫总局中国国家标准化管现委员会

200810-01实施

本标雅代替GB/T674.71986船用车间底漆通用技术条件》。本标雅马(J3/T67471986相比主安技术差异如:标准名称改为“船用车间底漆》;-本标准增了对产品的分类;

GB/T6747—2068

—原标准中GB1764-1979%漆膜厚度测定法改为GB/T13152.22008《色漆利清漆漆膜厚度的测定(IS02808:2007,[DT):-—原标准中GB/1:766--1079%漆膜耐候性评级方法》中第6章改为GB/T1766一2608《色漆和清漆涂层老化的评级疗法》中4.6:—原标准中GB/T767-1979%漆膜耐候性测定法》改为GB/T9276*涂层白然气候暴露试验方法;

原标准中GB31861982《涂料产品的取样\改为GB/13186《色漆、滑漆和色漆与消漆用原材料取样\(IS015528:2000,IDT);技术措标中增加含锌量指标,该指标定为“按产品技术要求”技术措标中耐恢性指标3级利4级改为1.级,按车间底漆的耐候性将产品分为-3、1-61-12三个等级;

一附录A的A.2和A.3部分合并,1.采用中国船级社产品认证指南中车间底漆焊接试验方案,增加角焊接内容,

本标准的附录A为规范性附录

本标窄由中国石预化学工业协会提出:本标准由全国涂料和颜料标准化技术委员会归。本标准起草单位:中国韶舶重工案团公司第去二五研究所、中涂化1「御)有限公司,中远佐敦船舶涂料行限公司、海虹老人牌(中围)有限公司、江苏兰陵高分子材料有限公司、常州光辉化工有限公司、场州实涂十金凌特种徐料有限公司,江苏长江徐料有限公司,丨海国际津涛有限公司,江苏冶建防病材料有限公司、宁波飞轮造漆有限贵任公司新江锦泽业有限公司,!海开林造厂,润洋化「研究院、[海船航工艺研究所,中化建常州涤料化工研宝院本标雁起草人:苏雅丽、苏春海、叶章基,景一南、徐国强、王健、陈处冈、刘志文、下直兵,李纯、行卫东、火优息、袁泉利、新伯零、许莉莉、俄叶南、凌小铜、张东至、陈尚锋本标推」1986年首改发希,本饮为第次修订。1

1范围

船用车间底漆

CB/T 6/4/--20C8

本标准规定了船用车问底漆的分类,求、试验方法,检验规则、标志、包装、运输、贮存。本标准适用于船用钢板、型缺和成型件经掀丸(或喷砂)表面处埋达到要求的等级后施涂的车间底漆。该车间底漆作为暂时保护钢材的防锈底漆。2规范性引用文件

下列文件中的条款通过本标雕的引用而战为本标准的条款。凡是注下期的引用文件,具随后所有修改单(不包括期误的内客修订版均不造历于本标准,而,鼓刷根班本标达成协设的各方码究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本造月于本标准GB190危险货物包装标志

GB/T191包装储送图示标志(C8/T1912008:1S()780:1997.M0)))G3/T [720

GB/T 1727

GB/I 1728

GB/T 1766

GI3/T 3186

漆膜附着力测凝法

漆膜一般制各法

1971漆膜、减子膜干燥时间测定法2008佰漆和清漆涂层老化的评级方法色漆,清漆和色漆与清漆用原材料取样(GB/-3186—2086,1SO15528.2300,IDT)GB/T8923—1988涂装前钢材表面锈饨等级和徐锈等级(cQVIS0)8531-:1988)GB/T 9271

GB/I 9275

GH/T 9278

色漆利清漆标准试板(GB/9271--2008,ISO)1514:2094,MOD)涂层白然气候臀露试验方法((F13/92761996,tqV1502810)涂料试样状态调节和试验的温湿度(GI3/192782008,1s0327c:1984,Paintsandvarnishes and their raw inaterialsTenperaturen and hunidities for ramrlitioning sid icsting,lDT)90涂料产量包装标惑

GR/113452.2续和清辣薄膜厚度陷测定(GB/T13452.22008,1S0)2808:207,11Y)GI3/T13491涂料产品包装通则

HG/T2458涂料产品格验、运输和此存道则IIG/T3668-2000寓锌底漆

CBS881船舶涂装作业安全规

3分类

3.1炎型

闻底漆可分含语松和不含锌粉底漆树和,I型:含锌粉:

Ⅱ塑:不含锌粉。

3.2等级(仅适用于1型)

1.12级:在海浮性气候环境中曝两12个月,生锈1级;1-6级:在海洋性气候环镜它曝晒6个月,生锈≤1级;二3级:在海洋性气候环镜中脂3个月+牛锈≤1级,1

GB/T 6747—2908

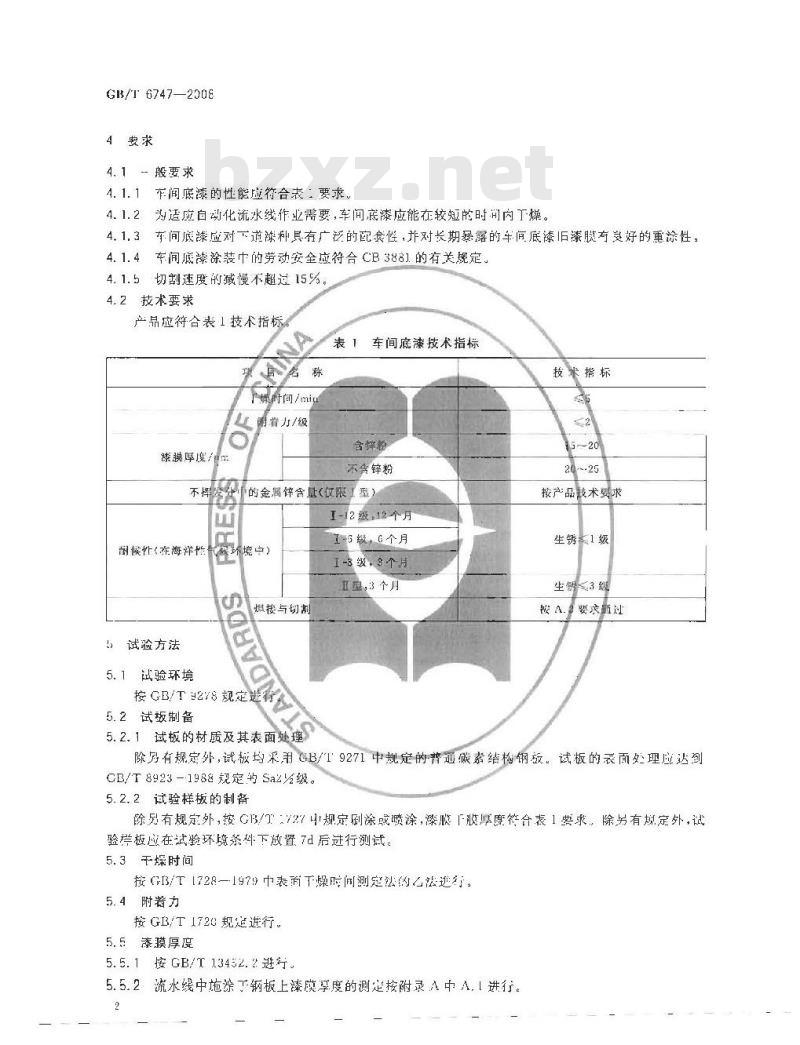

4要求

般要求

在闻底漆的性能成符合表要求、4.1.2为适应白动化流水线作业需要,车问底漆应能在较短的时司内丁燥。4.1.3车间底漆应对下道漆种具有广泛的配衰性,并对长期暴露的车间底漆旧漆膜有双好的重涂性。4.1.4车间底漆涂装中的劳动安全应符合CB 3881.的有关规定。切割速度的减慢不超过15%

4.2技术要求

产品应符合表1技术指标

时间/mig

南着力/级

漆膜厚度/

南候性(车海洋临

试验方法

5.1试验环境

车间底漆技术指标

技术指标

含样粉

不含锌粉

的金属锌含量(位限工益)

1-12级12个月

侯环境中)

煤按与切制

按GB/T9278规定进背

5.2试板制备

5.2.1试板的材质及其表面处理

I-G级,6个月

1-8级,8个月

五型,3个月

20~-25

按产品装术要求

生锈1级

生额3级

鞍A.2要求前过

除另有规定外,试板均采用&B/T9271中规定的臂通崴素结构钢版。试板的表面处理应站到CB/T8923-1988规定$Sa2级。

5.2.2试验样板的制酱

除另有规定外,按G/T727可规定刷涂或喷涂,漆膜「膜厚度符合表1要求,除另有期定外,试验拦板应在试验环境系料下放置7后进行测试。5.3干燥时间

按I3/1728—1979中表商下燥时间测定法的法逆行。5.4附着力

按 GB/T 1720 规定进行。

5.5漆膜厚度

按 GB/T 13452. 2 进行

5.5.2流水线中施涂于钢板上漆膜孕度的测定按附录入中A.1进行。2

5.6不挥发分中的金属锌含量

按HG/T36682300中5.13进行。

5.7耐候性

5.7.1按GB/T9276进行试验

5.7.2按GR/T1766—-20C8中4.6进行测试结累评定。5.8焊接与切割

按附录AA.?半行。

检验规则

6.1检验责住

GB/T 6/4/---2008

除合同或订前另有姚定外,车间底漆牛产」应负责本标准规定的所有检验。必要时,定货方有权按本标准所述对行.捡验-资口进行检验。6.2检验分类

6.2.1船用4间底漆检验分为型式检验和山厂检验。6.2.2型式检验为周期检验,出厂检验为每批次捡验。6.3抽样

除另有规定外,船月车间底漆应按GB/T3186的规定拍样,样品分为两份,一份诺付储存备在,另一份作检验用样品,

6.4型式检验

6.4.1检验条件

车有底漆有下列情说之-时,应进行型式检验:)正带生产时,解阅年应进行一欧型式检验;b)

当产品新投产时:

当材料、工艺有改变定以影危产品性能时;产品停产一年以上后重新恢复生产时。d

检验项目

车间底漆按表2规定的项与进行型式检验。6.5出厂检验

6.5.1检验亲件

每批消漆均应进行出广检验。

6.5.2批次

出厂检验以世为单位·接衔一吓是槽界批6.5.3检验项目

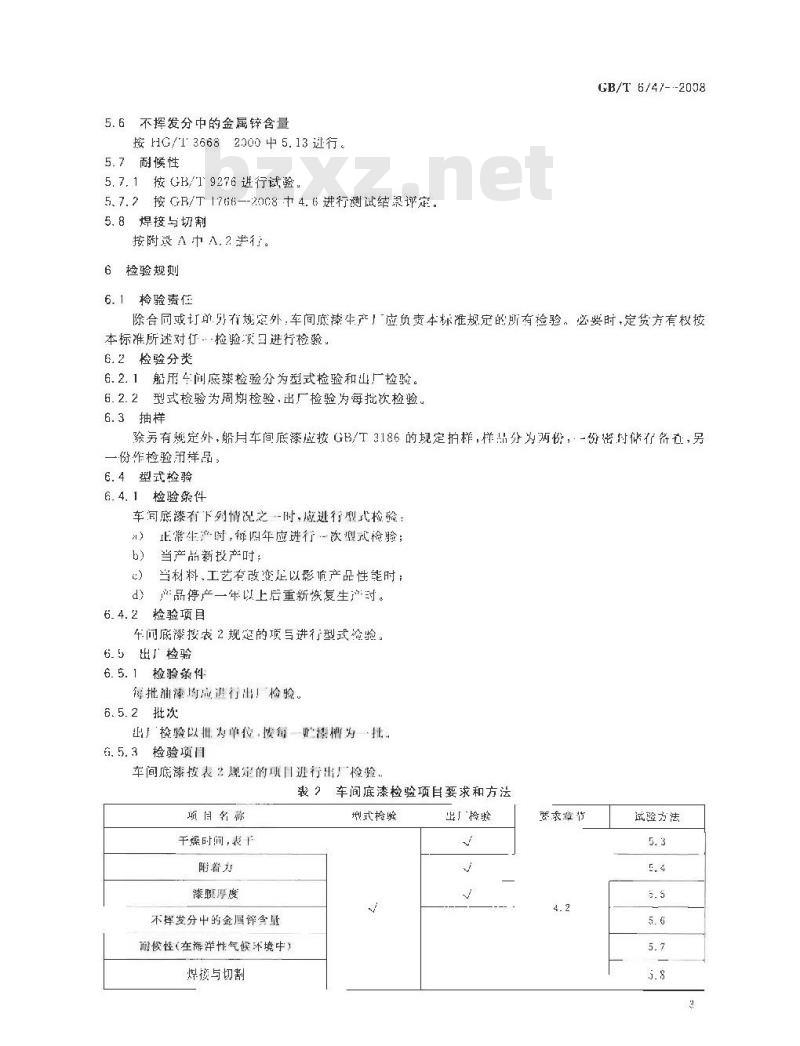

车间底漆按表2规定的项目进行出厂检验裴?

车间底漆检验项自要求和方法

项目名称

干燥时间,表干

附着力

漆膜厚度

不择发分中的金属详含量

前候性(在游洋性气候环境中)

焊接与切割

型式检验

出厂检验

發求章节

试险方法

GB/T 67472008

6.6合格判定

油漆定货方在对油漆产品进行检验时,妇发现产品质量不符合本标准技术要求规宗时,供需双方应按照GB/T3186的规定重新取双倍量进行复验,如仍不符合本标准技术要求规定时,产品即为不含格品。

7标志、包装、运输、延存

7.1标志

车问底漆产品的标志应符合GB/T9750的费求。7.2包装

车间底漆产品的包装应符合GB190.GB/T19T和GB/T13491的要求。7.3运输

车问底漆产品在运输中应待合HG/T2458的要求,防止雨淋、日光暴晒。7.4贮存

车司底凌产品应符合/T2458的要求,配有在通风干爆的仓库内,防止日光直接照射,并应隔绝火源。产品忙原包封团的条件下,自生产完成之日起,贮存期为6个月(或按照文品技术要求),钮过些存期的产品可持本示准规定的出厂检验项目进行检验,如检验合格,仍可使用SS

A.1车间底漆的漆膜厚度测定

附录A

(规范性附录)

车问底漆特性的检验方法

GB/T 6/4/—2008

A.1.1钢板经抛丸流水线除锈后,在涂装前:于其正皮两面用胶带贴上光滑的钢质检验板7mm×300mn×1mm,便检验板与钢板同时被喷涂车问底漆,干爆后作漆膜厚度测定。A,1.2钢被1.愉验板的贴算应具有代表性,参见图A,)单位为毫米

图A1检验板粘贴位量

A.1.3每块检验板上应测定不在同一直线上的五个任意点的漆膜厚度A.1.4用了车间底漆漆模厚度测定的测厚仪,其副量误整应小手5头。A.1.5樂作方法按下述得作步赚逃行:a)腰照测厚仪读调规定的方法校准测厚仪:500

h)川是清溶剂的桶球求燃试已磨平的钢板,将涂漆样板用胶带固定广这纲板的三处,经喷涂下爆后取下样板,在祥板的五个点上测定厚度;测定结果的表达:每块样板的五个测厚点的平均厚度即为干膜的厚度。c

A,1,6除了逃行测定的结果外,测定记录应指明本标准中末规定的操作细节以及可能影向测宗结果的情况。

A.2熄接与切制

4.2.1 试验条件

A.2.1.1试板:试板树料为船用钢板,厚度火20 mm,应持有CCS证书A.2.1.2焊接材料:焊接材料应持有CCS证书。焊接材料等级和试验用钢级见表A.,试验压钢韧性级别可洗底下裴户娶求的效料。A.2.1.3焊接方法:手上电驱焊,A.2.1.4试板接头形式:戏接、角接,A.2.1.5试板表面状态:切割后,试板经坡口加工、喷数(或抛刘)处理达Sa2%级后,涂装车间底漆,涂5

GB/T 6747—-2008

漆部位包插波口,

A.2.1.6漆膜厚度分别为:甲:按制造!的说明嘴涂:乙;喷途厚度约为刷造厂说明厚度的倍;丙:喷够不遗涂。

A.2.2试验项目和数量

试验项和数量见表A.2。

表A.1钢焊接材料认可试验用钢材级别煤接材料等级

A.2.3焊接

试验用制级别

A32、A3E

F32、E36

F32、F36

焊接材物等级

表入.?试验项目和数量

接头形式

炽接方法

手工焊

数置/组

试验压钢缓别

漆膜厚度

A.2.3.1对接焊试板,试板经火焰切制宽度不小『100nm,长度应足够提供截假规定数量和尺寸的试样,再按中艺、三种要求涂续,持船用车间底炼啄1后装配。A.2.3.2对焊接步骤

采层平对接爆,用4mm炼条焊接:a

焊满反面铲根,用4mIm爆条封底,正反焊缝加驾高度不大于3T!为使焊后样板了首,试板征焊前可预制反变形,焊接过程中,每爆完-道,试板应放置在静止的空气中,使焊缝玲却到0℃以下,然后再炼-道;按图A,2截取2个横向拉信试样,个弯曲试样和冲击试样3纠(舒纠3个),并按图A.3、d

图A,4、图A,,分别进行加三,进行拉神、止反弯和治击试验。A.2.3.3对接爆试验的项目和结巢要求外观检查:用5倍放大镜证行焊缝全长观察,焊缝表面应或形均匀,无裂纹、无明品的焊痛和胶边管有寰缺陷,

b)无损检测:焊缝内部应光不允许存在的缺陷,机核性能检验:对接焊试验的力学偿能应满处表A,3的规定及下列要求:1)拉倒试验:横向拉年试样二个,其抗拉据度应不低于材规定的最小抗拉强度;2)正反弯齿试验:正反弯曲试栏冬个,弯由角度为120°,试样的受拉表而上出现的裂效战缺陷长度不大3

GB/T 6/4/-2008

冲击试验:击试样三组(每组三个),缺口位置分别位十焊辫[心、熔合线相距熔合线3

2机m 的热影响区。冲言或验的单个值应不低于规定值的%,三个乎均值应太十规定值。

单位为亲米

能奔段

铁已冲

击同祥

仲试样

措向控

伴试样

鸡式样

意奔段

对焊接试样截取图

单您为亲米

±业,5

深继+2或3:

横向拉伟试样加工

(=板)

GB/T 6747—2008

图A.4正、反冷弯试样加二

缺L稀直于板表面

长度,<55±0.60)mm

宽度,(13±c. 11)mrr.;

厚度(101c.0)nr.:

缺口角度,夏比V型缺二试样(45±2)\;55

缺下宽度,夏比型缺r试样(2士0.)mm;校

从板厚中裁试伴

兰位为毫米

单位为米

赖以下的厚度夏V型试样(1比声缺试样(上5.9m缺口根部半轻,文比V型缺试样(0.251c.6%5)m夏比U型缺口试详(1+0.07)m试栏鞘部至献n1中心离,(27.50.42)mm注:龄口对称面与试样纵注轴线间的俏度(即2)\图A.5冲击试样加工(V型或l型)表A.3结构钢焊接材料力学性能

焊接财料级别

接头抗拉强度/(N/mm2)

对焊接试验bzxZ.net

夏比V型缺口

冲击试鉴

试验温度/℃

平沟油高决

弯曲试验

。于工条应符合2Y级以上要求。b1Y级焊接材料的冲击试验测度为20℃;2Y级焊接树料的冲击试验湿度为3℃3Y级烊接材料的冲击试验温度为一2℃,1Y级焊接材科,的冲击试验温度为一40T。1.2.3.4

IY,2Y.SYAY

试验后,试样表而上出现的裂纹或其他缺陷长度应不大于3mGB/T67472008

A.2.3.4角接焊试板:按H、乙种要求涂漆和内种要或不涂漆然后装配焊接,试板度为15C nr,长度应能保证充分焊完自径最大焊条的全部长度,4.2.3.5角焊接步骤:两面均单道煤接,焊脚人寸6mm,A.2.3.6角接焊试验的项日和试验结果要交按图A.6截取三个长度为25mm的断面宏观检食试样。a)

硬魔试验:如图A,?将一个新愈宏观检香试样的端面磨光做硬度测试,以测定炉接接头的硬变测点的间所为0.m~2m硬度测试的结果应不超过HV350,)负焊缝被断试验:在下的2个分段中,收其在两侧煤缝处分别受检。当二侧焊缝受检时,另-侧焊缝加工掉。两谢检真敲断焊缝根部的缺陷情况破断成最示出炽继熔合良好,无製纹和疏模等健尚,焊缝中出原央范成气儿,声将这义献陷的数量人小、位和密集舞康记人报牛,珀挖煤应鼎示山煤纤成彪良好完企熔金,单位为学来

图A,6角焊接试样截取图

单经为毫来

塑度测试点

断面宏观检查试样

A.2.4切割

A.2.4.1试板寸,305mmX3c0mmX20mmCB/T6747—-2008

A. 2. 4. 2

切割要求:氧气压力不大于0.5MPa,切割遗度为20crI/rli:l,将试板切割成150mm×305 ttl

试验结果要求:按制造说明书漆膜享度要求喷涂船用车间底漆后试验,其实割速度的减慢4.2,4.3

不超过15%,且焊接或切鼠链两边添膜的损坏宽度不超过20m1m.10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: GB/T 6746-2008 船用油舱漆

- 下一篇: GB/T 6748-2008 船用防锈漆

- 热门标准

- 国家标准(GB)

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T35381.12-2020 农林拖拉机和机械串行控制和通信数据网络第12部分:诊断服务

- GB/T37915-2019 社区商业设施设置与功能要求

- GB/T40094.2-2021 电子商务数据交易第2部分:数据描述规范

- GB/T3047.3-2003 高度进制为20mm的插箱、插件基本尺寸系列

- GB/T6934-1995 短波单边带接收机电性能测量方法

- GB12497-1995 三相异步电动机经济运行

- GB17401-2014 食品安全国家标准 膨化食品

- GB/T39570-2020 电子商务交易产品图像展示要求

- GB/T39677-2020 OFD在政府网站网页归档中的应用指南

- GB/T39325-2020 超导回旋质子加速器辐射屏蔽规范

- GB/T5972-2023 起重机 钢丝绳 保养、维护、检验和报废

- GB/T29077-2024 星箭界面飞行环境遥测数据处理要求

- GB/T22561-2023 真空热处理

- GB12972.8-1991 矿用橡套软电缆 第8部分:额定电压0. 3/0.5 kv矿用电钻电缆

- 行业新闻

网站备案号:湘ICP备2025141790号-2