- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 14450-2008 胎圈用钢丝

标准号:

GB/T 14450-2008

标准名称:

胎圈用钢丝

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

2008-05-13 -

实施日期:

2008-11-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

666.29 KB

替代情况:

替代GB/T 14450-2004采标情况:

MOD ISO 16650:2004

首发日期:

1993-06-10起草人:

胡建林、王金武、王玲君、陈永军、杨红英、曾国镇、戴石锋起草单位:

杭州天伦集团有限公司、冶金工业信息标准研究院等提出单位:

中国钢铁工业协会发布部门:

中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会主管部门:

中国钢铁工业协会相关标签:

钢丝

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

胡建林、王金武、王玲君、陈永军、杨红英、曾国镇、戴石锋。本标准代替GB/T14450—2004《胎圈用钢丝》。本标准规定了轮胎胎圈用回火钢丝的分类代号、尺寸、外形、重量及允许偏差、订货内容、技术要求、试验方法、检验规则、包装、标志和质量证明书。 本标准与GB/T14450—2004《胎圈用钢丝》标准相比,主要技术差异如下:———取消了标记示例;———取消了表2;———修改了钢丝强度级别的分类及抗拉强度值;———修改了钢丝屈强比;———取消了表5中的紫铜部分;———表6中修改了青铜镀层厚度及增加了参考重量;———不推荐使用紫铜。 GB/T 14450-2008 胎圈用钢丝 GB/T14450-2008

部分标准内容:

ICS77.140.65

中华人民共和国国家标准

GB/T14450—2008

代替GB/T144502004

胎圈用钢丝

Bead wire

(ISO16650:2004,MOD)

2008-05-13发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2008-11-01实施

GB/T14450—2008

本标准修改采用ISO16650:2004《胎圈用钢丝》(英文版)。附录B中列出了本国家标准章条编号与ISO16650章条编号的对照一览表,附录C中给出了本标准与ISO16650:2004《胎圈用钢丝》(英文版)技术性差异及其原因的对照一览表。本标准代替GB/T14450-2004《胎圈用钢丝》。本标准与GB/T14450—2004《胎圈用钢丝》标准相比,主要技术差异如下:

取消了标记示例;

取消了表2;

修改了钢丝强度级别的分类及抗拉强度值;修改了钢丝属强比;

取消了表5中的紫铜部分;

表6中修改了青铜镀层厚度及增加了参考重量;不推荐使用紫铜。

本标准的附录A是规范性附录,附录B、附录C为资料性附录。本标准由中国钢铁工业协会提出。本标准由全国钢标准化技术委员会归口。本标准主要起草单位:浙江天伦集团有限公司、贵州钢绳股份有限公司、山东诸城大业金属制品有限责任公司、天懋集团山东天轮钢丝股份有限公司、冶金工业信息标准研究院、张家港港达金属制品有限公司。

本标准主要起草人:胡建林、王金武、王玲君、陈永军、杨红英、曾国镇、戴石锋。本标准1993年首次发布,2004年第一次修订。1范围

胎圈用钢丝

GB/T14450-2008

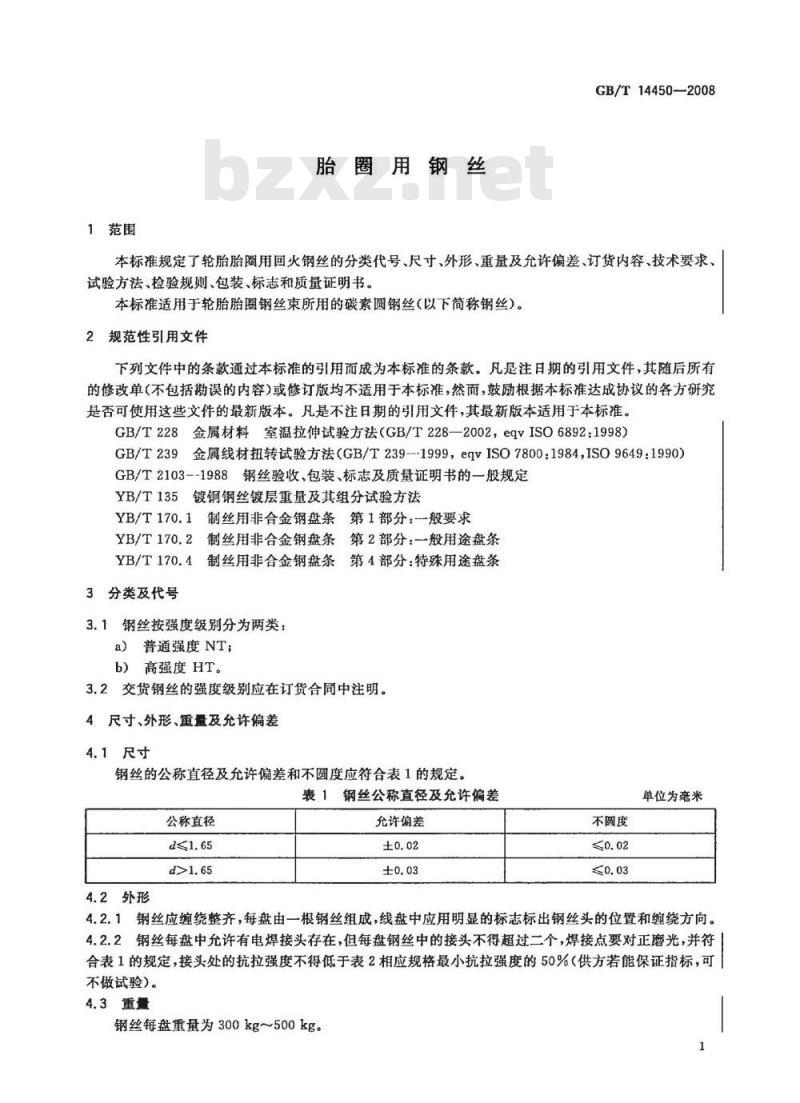

本标准规定了轮胎胎圈用回火钢丝的分类代号、尺寸、外形、重量及允许偏差、订货内容、技术要求、试验方法、检验规则、包装、标志和质量证明书。本标推适用于轮胎胎圈钢丝束所用的碳素圆钢丝(以下简称钢丝)。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T228金属材料室温拉伸试验方法(GB/T228—2002,eqvISO6892:1998)GB/T239金属线材扭转试验方法(GB/T239---1999,eqvISO7800:1984,ISO9649:1990)GB/T2103--1988钢丝验收、包装、标志及质量证明书的一般规定YB/T135镀铜钢丝镀层重量及其组分试验方法YB/T170.1制丝用非合金钢盘条第1部分:-般要求YB/T170.2制丝用非合金钢盘条第2部分:一般用途盘条YB/T170.4制丝用非合金钢盘条第4部分:特殊用途盘条3分类及代号

3.1钢丝按强度级别分为两类:

a)普通强度NT

b)高强度HT。

3.2交货钢丝的强度级别应在订货合同中注明。4尺寸、外形、重最及充许偏差

4.1尺寸

钢丝的公称直径及充许偏差和不圆度应符合表1的规定。表1钢丝公称直径及允许偏差

公称直径

4.2外形

充许偏差

不圆度

单位为毫米

4.2.1钢丝应缠绕整齐,每盘由一根钢丝组成,线盘中应用明显的标志标出钢丝头的位置和缠绕方向。4.2.2钢丝每盘中允许有电焊接头存在,但每盘钢丝中的接头不得超过二个,焊接点要对正磨光,并符合表1的规定,接头处的抗拉强度不得低于表2相应规格最小抗拉强度的50%(供方若能保证指标,可不做试验)。

4.3重量

钢丝每盘重量为300kg~500kg。GB/T14450—2008

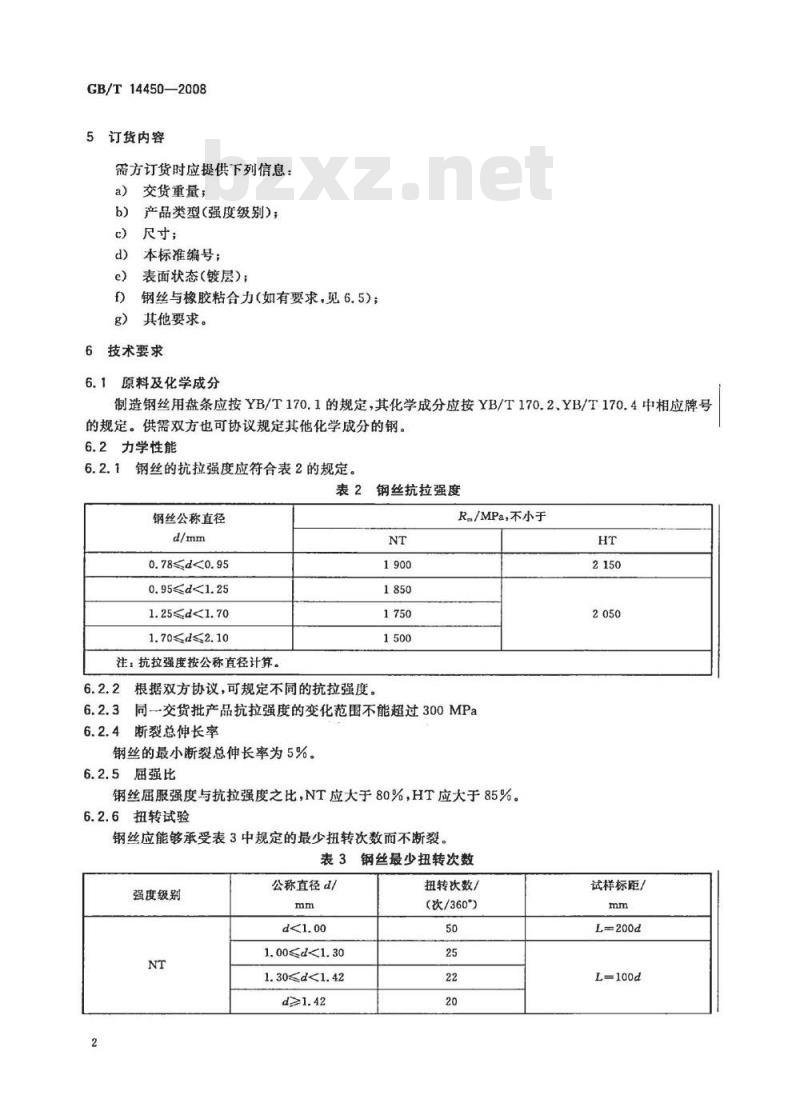

5订货内容

需方订货时应提供下列信息:

交货重量;

产品类型(强度级别);

尺寸;

本标准编号;

表面状态(镀层);

钢丝与橡胶粘合力(如有要求,见6.5);其他要求。

6技术要求

原料及化学成分

制造钢丝用盘条应按YB/T170.1的规定,其化学成分应按YB/T170.2、YB/T170.4中相应牌号的规定。供需双方也可协议规定其他化学成分的钢。6.2力学性能

6.2.1钢丝的抗拉强度应符合表2的规定。钢丝抗拉强度

钢丝公称直径

0.78≤d<0.95

0.95d<1.25

1.251.70≤d≤2.10

注:抗拉强度按公称直径计算。6.2.2根据双方协议,可规定不同的抗拉强度NT

R./MPa,不小于

6.2.3同一交货批产品抗拉强度的变化范围不能超过300MPa6.2.4断裂总伸长率

钢丝的最小断裂总伸长率为5%。6.2.5屈强比

钢丝屈服强度与抗拉强度之比,NT应大于80%,HT应大于85%。6.2.6扭转试验

钢丝应能够承受表3中规定的最少扭转次数而不断裂。表3钢丝最少扭转次数

强度级别

公称直径d/

1.00≤d<1.30

1.30≤d<1.42

扭转次数/

(次/360)

试样标距/

L=200d

L=100d

强度级别

6.3工艺性能

公称直径d/

1.00<1.82

表3(续)

扭转次数/

(次/360°)

GB/T14450—2008

试样标距/

L=200d

L=100d

6.3.1平直性:3m长的钢丝应在两条相距600mm平行线内(如图1所示)保持平整,不得呈“s”形。au oog

6.3.2残余扭转

钢丝在9m的长度上围绕自身轴线旋转角度不大于360°6.4金属镀层

6.4.1表面质量

钢丝表面应镀有连续、均匀的铜层,不应有漏镀或明显的色差存在。钢丝表面应光滑,不得有锈蚀、油渍或其他残留物。

6.4.2镀层成分

钢丝可按下列镀层交货:黄铜、低锡青铜、高锡青铜或紫铜,不推荐使用紫铜。黄铜、青铜镀层的化学成分应符合表4的规定,紫铜镀层的化学成分双方协议。表4镀层化学成分

镀层类别

低锡青铜

高锡青铜

67.0~77.0

80.0~<97.0

化学成分(质量分数)/%

>3.0~20.0

钢丝镀层厚度及允许偏差应符合表5的规定。表5镀层厚度及允许偏差

镀层类别

注:d为钢丝公称直径,单位mm。钢丝与橡胶粘合力

铜层厚度/

0.15±0.05bzxZ.net

0.12±0.05

0.12±0.07

23.0~33.0

键层参考重量/

(g/kg)

(0.685±0.228)/d

(0.548±0.228)/d

(0.548±0.320)/d

根据需方要求,经供需双方协商并在订货合同中注明,可进行粘合力试验。公称直径1.00mm钢丝按附录A方法测定,粘合力指标不小于685N,其他尺寸粘合力指标由供需双方协议确定。7试验方法

7.1钢丝的检验项目、试验方法及取样要求应符合表6的规定。3

GB/T14450-2008

检验项目

表面质量

拉伸试验

届强比

扭转试验

平直性

残余扭转

镀层成分

镀层厚度

钢丝与橡

胶粘合力

取样部位

任意一点

整盘观察

钢丝盘一

端取样

钢丝盘-

端取样

钢丝盘一

端取样

钢丝盘一

端取样

钢丝盘

端取样

钢丝盘一

端取样

钢丝盘一

端取样

表6钢丝的检验项目、试验方法及取样要求取样数量

每批两盘

每批两盘

每批两盘

试验方法

用精度值为0.01mm的干分尺测量目视

GB/T228

GB/T228

GB/T239

将钢丝在距光滑的试验平台上方0.5m的位置上落下,使钢丝自然伸开,测量平直性

将收线工字轮一端的钢丝,拿住钢丝端头,剪掉4~5圈并将钢丝端头弯成90°,转动工字轮,放出9m长的钢丝,放开端头,观察钢丝的旋转角度

YB/T135

YB/T135

见附录A或有关双方协定

注:需方有其他要求,双方协商确定8

检验规则

检查与验收

其他说明

拉伸试验标距长度为200mm,

其他标距长度试验由双方协商

扭转速度

(60~90)次/min

钢丝在检验过程中,不应与任何物体相摩

铜密度按8.9g/cm2计算

钢丝的质量检查与验收由供方技术监督部门进行。必要时,需方有权按本标准规定进行检查与验收。

组批规则

每批钢丝应由同一强度级别、同一表面状态、同一尺寸规格的钢丝组成。8.3检验、复验与判定规则

8.3.1钢丝的检验项目、取样数量和取样方法应符合表6规定。8.3.2逐盘提交验收的项目,其试验结果如有不合格,允许进行不合格项目的复验,合格者交货;组批提交验收的项目,试验结果如有一个试样不合格,允许在该批钢丝中抽取双倍试样进行复验。如果复验结果仍有试样不合格,则该批钢丝应逐盘进行试验,合格者交货。4

包装、标志和质量证明书

1包装

GB/T14450—2008

钢丝应成盘或绕工字轮交货。包装方法应符合GB/T2103—1988中IⅡ、V类规定或根据供、需双方协议,采用其他的包装方法。2标志和质量证明书

钢丝的标志和质量证明书应符合GB/T2103中的规定。10异议

产品交货后出现质量异议,需方应在钢丝出厂后3个月内向供方提出。5

GB/T14450—2008

附录A

(规范性附录)

胎圈用钢丝粘合力试验方法

A。1本试验方法是测定胎圈用钢丝从橡胶中抽出时钢丝与橡胶的粘合力。A.2鉴定配方和混炼工艺条件

A.2.1鉴定配方(配比):

2号烟片胶(两段塑炼)

1级氧化锌

松焦油

促进剂DM

半补强炭黑

轻体碳酸钙

三氧化二铁

A.2.2混炼工艺条件

用6in炼胶机,辊温45℃士5℃,生胶400g,加药顺序和时间如下:2碳酸钙一

号10m松焦油1/2炭黑三氧化二铁1/2炭黑2生胶DM氧化

硫黄薄通五次下片

合计30min

A.2.3胶料停放时间2h以上。

A.3试验用拉力机、试样形状及夹具A.3.1试验按不同规格选用相应量程拉力试验机进行。A.3.2试样的形状、尺寸和夹具示例如图A.1所示,依据不同的钢丝尺寸选用适宜的夹具。A.4试样制作

A.4.1取样

每批钢丝取样不少于3盘。

A.4.2将清洁的胶片和钢丝按试样尺寸90mm×50mm×20mm装于模具内(勿用手摸,戴手套操作)。

A.4.3硫化条件为:硫化温度142℃,硫化时间40min或60min。A,4.4平板压力为196N/cm2以上。试样停放4h以后进行粘合力抽出试验。A.5试验条件和步骤

A.5.1试验条件

A5.1.1室温18℃~26℃。

A.5.1.2拉力机下夹持器下降速度为(200士10)mm/min。A.5.2试验步骤

A.5.2.1调拉力机指针为零。

A.5.2.2剪掉试样底面钢丝和上面钢丝附胶。A.5.2.3试样放在上夹具内,下夹持器夹紧钢丝。开动机器使下夹持器下降,直到钢丝抽出为止。记录最大负荷。

A.6试验结果

A.6.1每个试样抽出6根钢丝,以它们的算术平均值表示试验结果,GB/T14450—2008

单位为毫米

A.6.2两个硫化点的试验结果中有一个达到指标,则该项指标即为合格。如不合格则重取样品复试。复试结果合格则该批钢丝粘合力为合格A.7鉴定配方胶料物理机械性能

鉴定配方胶料物理机械性能见表A.1(供参考)。表A.1胶料物理机械性能

硫化条件,137℃

扯断强度/MPa

仲长度/%

硬度,部氏A

GB/T14450-2008

附录B

(资料性附录)

本标准章条编号与IS016650:2004章条编号对照本标准章条编号与ISO16650:2004章条编号对照见表B.1。表B.1本标准章条编号与IS016650:2004章条编号对照本标准章条编号

表7第1项

表7第2项

表7第3、4项

表7第5项

表7第6项

表7第7项

表7第8、9项

对应的国际标准章条编号

6.2.2、6.2.3

本标准章条编号

表7第10项

附泉A

表B.1(续)

GB/T14450—2008

对应的国际标准章条编号

附录A

GB/T14450—2008

附录C

(资料性附录)

本标准与ISO16650:2004的技术差异及原因本标准与ISO16650:2004的技术差异及原因见表C.1。表C.1本标准与ISO166502004的技术差异及原因本标准的

章条编号

只规定碳素圆钢丝

本标准

引用标准为我国的相关标准

允许停差加产

技术性差异

ISO166502004

圆形和扁钢丝

引用标准为ISO系列的相关标准

焊接接头处的强度不低于最小抗拉强度的50%钢丝线盘重量为300kg~500kg

只规定材料的牌号

钢丝直径d/mm

0.78≤d<0.95

0.95≤d<1.25

1.25≤d≤1.70

1.70d<2.10

R/MPa,不小于

钢丝的最少扭转次数按普通强度和高强度区分:普通强度钢丝

1.00≤d<1.30

1.30≤d<1.42

高强度钢丝

1.00≤d<1.82

扭转次数

扭转次数

焊接和热影响区的抗拉强度值至少为表3中抗拉强度值的40%

未规定具体的数值

NT:C含量范围0.60~0.76

Si含量范围0.15~0.30

Mn含量范围0.40~0.70

普通强度级别(NT)的Zn、S

含量为0.035。

HT:C含量范围0.77~0.90

Si含量范围0.15~0.30

Mn含量范围0.40~0.80

S含量为<0.026,

Zn含量范围<0.020

NTN/mm

1900~2300

1850~2250

1750~2150

1500~1800

HTN/mm

2150~2600

2050~2400

2050~2400

20502400

普通强度和高强度钢丝的最少

扭转次数规定一样:

钢丝直径

1.00≤d<1.25

1.25扭转次数

适合我国国情

适合我国国情

考患我国国情和

使用条件

用户需求

用户需求

根据我国实际情

况,由于已制订行

业标准,在此直接

加以引用

考虑我国国情和

使用条件

根据目前我国原

料生产状况,及用

户的使用情况所

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T14450—2008

代替GB/T144502004

胎圈用钢丝

Bead wire

(ISO16650:2004,MOD)

2008-05-13发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2008-11-01实施

GB/T14450—2008

本标准修改采用ISO16650:2004《胎圈用钢丝》(英文版)。附录B中列出了本国家标准章条编号与ISO16650章条编号的对照一览表,附录C中给出了本标准与ISO16650:2004《胎圈用钢丝》(英文版)技术性差异及其原因的对照一览表。本标准代替GB/T14450-2004《胎圈用钢丝》。本标准与GB/T14450—2004《胎圈用钢丝》标准相比,主要技术差异如下:

取消了标记示例;

取消了表2;

修改了钢丝强度级别的分类及抗拉强度值;修改了钢丝属强比;

取消了表5中的紫铜部分;

表6中修改了青铜镀层厚度及增加了参考重量;不推荐使用紫铜。

本标准的附录A是规范性附录,附录B、附录C为资料性附录。本标准由中国钢铁工业协会提出。本标准由全国钢标准化技术委员会归口。本标准主要起草单位:浙江天伦集团有限公司、贵州钢绳股份有限公司、山东诸城大业金属制品有限责任公司、天懋集团山东天轮钢丝股份有限公司、冶金工业信息标准研究院、张家港港达金属制品有限公司。

本标准主要起草人:胡建林、王金武、王玲君、陈永军、杨红英、曾国镇、戴石锋。本标准1993年首次发布,2004年第一次修订。1范围

胎圈用钢丝

GB/T14450-2008

本标准规定了轮胎胎圈用回火钢丝的分类代号、尺寸、外形、重量及允许偏差、订货内容、技术要求、试验方法、检验规则、包装、标志和质量证明书。本标推适用于轮胎胎圈钢丝束所用的碳素圆钢丝(以下简称钢丝)。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T228金属材料室温拉伸试验方法(GB/T228—2002,eqvISO6892:1998)GB/T239金属线材扭转试验方法(GB/T239---1999,eqvISO7800:1984,ISO9649:1990)GB/T2103--1988钢丝验收、包装、标志及质量证明书的一般规定YB/T135镀铜钢丝镀层重量及其组分试验方法YB/T170.1制丝用非合金钢盘条第1部分:-般要求YB/T170.2制丝用非合金钢盘条第2部分:一般用途盘条YB/T170.4制丝用非合金钢盘条第4部分:特殊用途盘条3分类及代号

3.1钢丝按强度级别分为两类:

a)普通强度NT

b)高强度HT。

3.2交货钢丝的强度级别应在订货合同中注明。4尺寸、外形、重最及充许偏差

4.1尺寸

钢丝的公称直径及充许偏差和不圆度应符合表1的规定。表1钢丝公称直径及允许偏差

公称直径

4.2外形

充许偏差

不圆度

单位为毫米

4.2.1钢丝应缠绕整齐,每盘由一根钢丝组成,线盘中应用明显的标志标出钢丝头的位置和缠绕方向。4.2.2钢丝每盘中允许有电焊接头存在,但每盘钢丝中的接头不得超过二个,焊接点要对正磨光,并符合表1的规定,接头处的抗拉强度不得低于表2相应规格最小抗拉强度的50%(供方若能保证指标,可不做试验)。

4.3重量

钢丝每盘重量为300kg~500kg。GB/T14450—2008

5订货内容

需方订货时应提供下列信息:

交货重量;

产品类型(强度级别);

尺寸;

本标准编号;

表面状态(镀层);

钢丝与橡胶粘合力(如有要求,见6.5);其他要求。

6技术要求

原料及化学成分

制造钢丝用盘条应按YB/T170.1的规定,其化学成分应按YB/T170.2、YB/T170.4中相应牌号的规定。供需双方也可协议规定其他化学成分的钢。6.2力学性能

6.2.1钢丝的抗拉强度应符合表2的规定。钢丝抗拉强度

钢丝公称直径

0.78≤d<0.95

0.95d<1.25

1.25

注:抗拉强度按公称直径计算。6.2.2根据双方协议,可规定不同的抗拉强度NT

R./MPa,不小于

6.2.3同一交货批产品抗拉强度的变化范围不能超过300MPa6.2.4断裂总伸长率

钢丝的最小断裂总伸长率为5%。6.2.5屈强比

钢丝屈服强度与抗拉强度之比,NT应大于80%,HT应大于85%。6.2.6扭转试验

钢丝应能够承受表3中规定的最少扭转次数而不断裂。表3钢丝最少扭转次数

强度级别

公称直径d/

1.00≤d<1.30

1.30≤d<1.42

扭转次数/

(次/360)

试样标距/

L=200d

L=100d

强度级别

6.3工艺性能

公称直径d/

1.00<1.82

表3(续)

扭转次数/

(次/360°)

GB/T14450—2008

试样标距/

L=200d

L=100d

6.3.1平直性:3m长的钢丝应在两条相距600mm平行线内(如图1所示)保持平整,不得呈“s”形。au oog

6.3.2残余扭转

钢丝在9m的长度上围绕自身轴线旋转角度不大于360°6.4金属镀层

6.4.1表面质量

钢丝表面应镀有连续、均匀的铜层,不应有漏镀或明显的色差存在。钢丝表面应光滑,不得有锈蚀、油渍或其他残留物。

6.4.2镀层成分

钢丝可按下列镀层交货:黄铜、低锡青铜、高锡青铜或紫铜,不推荐使用紫铜。黄铜、青铜镀层的化学成分应符合表4的规定,紫铜镀层的化学成分双方协议。表4镀层化学成分

镀层类别

低锡青铜

高锡青铜

67.0~77.0

80.0~<97.0

化学成分(质量分数)/%

>3.0~20.0

钢丝镀层厚度及允许偏差应符合表5的规定。表5镀层厚度及允许偏差

镀层类别

注:d为钢丝公称直径,单位mm。钢丝与橡胶粘合力

铜层厚度/

0.15±0.05bzxZ.net

0.12±0.05

0.12±0.07

23.0~33.0

键层参考重量/

(g/kg)

(0.685±0.228)/d

(0.548±0.228)/d

(0.548±0.320)/d

根据需方要求,经供需双方协商并在订货合同中注明,可进行粘合力试验。公称直径1.00mm钢丝按附录A方法测定,粘合力指标不小于685N,其他尺寸粘合力指标由供需双方协议确定。7试验方法

7.1钢丝的检验项目、试验方法及取样要求应符合表6的规定。3

GB/T14450-2008

检验项目

表面质量

拉伸试验

届强比

扭转试验

平直性

残余扭转

镀层成分

镀层厚度

钢丝与橡

胶粘合力

取样部位

任意一点

整盘观察

钢丝盘一

端取样

钢丝盘-

端取样

钢丝盘一

端取样

钢丝盘一

端取样

钢丝盘

端取样

钢丝盘一

端取样

钢丝盘一

端取样

表6钢丝的检验项目、试验方法及取样要求取样数量

每批两盘

每批两盘

每批两盘

试验方法

用精度值为0.01mm的干分尺测量目视

GB/T228

GB/T228

GB/T239

将钢丝在距光滑的试验平台上方0.5m的位置上落下,使钢丝自然伸开,测量平直性

将收线工字轮一端的钢丝,拿住钢丝端头,剪掉4~5圈并将钢丝端头弯成90°,转动工字轮,放出9m长的钢丝,放开端头,观察钢丝的旋转角度

YB/T135

YB/T135

见附录A或有关双方协定

注:需方有其他要求,双方协商确定8

检验规则

检查与验收

其他说明

拉伸试验标距长度为200mm,

其他标距长度试验由双方协商

扭转速度

(60~90)次/min

钢丝在检验过程中,不应与任何物体相摩

铜密度按8.9g/cm2计算

钢丝的质量检查与验收由供方技术监督部门进行。必要时,需方有权按本标准规定进行检查与验收。

组批规则

每批钢丝应由同一强度级别、同一表面状态、同一尺寸规格的钢丝组成。8.3检验、复验与判定规则

8.3.1钢丝的检验项目、取样数量和取样方法应符合表6规定。8.3.2逐盘提交验收的项目,其试验结果如有不合格,允许进行不合格项目的复验,合格者交货;组批提交验收的项目,试验结果如有一个试样不合格,允许在该批钢丝中抽取双倍试样进行复验。如果复验结果仍有试样不合格,则该批钢丝应逐盘进行试验,合格者交货。4

包装、标志和质量证明书

1包装

GB/T14450—2008

钢丝应成盘或绕工字轮交货。包装方法应符合GB/T2103—1988中IⅡ、V类规定或根据供、需双方协议,采用其他的包装方法。2标志和质量证明书

钢丝的标志和质量证明书应符合GB/T2103中的规定。10异议

产品交货后出现质量异议,需方应在钢丝出厂后3个月内向供方提出。5

GB/T14450—2008

附录A

(规范性附录)

胎圈用钢丝粘合力试验方法

A。1本试验方法是测定胎圈用钢丝从橡胶中抽出时钢丝与橡胶的粘合力。A.2鉴定配方和混炼工艺条件

A.2.1鉴定配方(配比):

2号烟片胶(两段塑炼)

1级氧化锌

松焦油

促进剂DM

半补强炭黑

轻体碳酸钙

三氧化二铁

A.2.2混炼工艺条件

用6in炼胶机,辊温45℃士5℃,生胶400g,加药顺序和时间如下:2碳酸钙一

号10m松焦油1/2炭黑三氧化二铁1/2炭黑2生胶DM氧化

硫黄薄通五次下片

合计30min

A.2.3胶料停放时间2h以上。

A.3试验用拉力机、试样形状及夹具A.3.1试验按不同规格选用相应量程拉力试验机进行。A.3.2试样的形状、尺寸和夹具示例如图A.1所示,依据不同的钢丝尺寸选用适宜的夹具。A.4试样制作

A.4.1取样

每批钢丝取样不少于3盘。

A.4.2将清洁的胶片和钢丝按试样尺寸90mm×50mm×20mm装于模具内(勿用手摸,戴手套操作)。

A.4.3硫化条件为:硫化温度142℃,硫化时间40min或60min。A,4.4平板压力为196N/cm2以上。试样停放4h以后进行粘合力抽出试验。A.5试验条件和步骤

A.5.1试验条件

A5.1.1室温18℃~26℃。

A.5.1.2拉力机下夹持器下降速度为(200士10)mm/min。A.5.2试验步骤

A.5.2.1调拉力机指针为零。

A.5.2.2剪掉试样底面钢丝和上面钢丝附胶。A.5.2.3试样放在上夹具内,下夹持器夹紧钢丝。开动机器使下夹持器下降,直到钢丝抽出为止。记录最大负荷。

A.6试验结果

A.6.1每个试样抽出6根钢丝,以它们的算术平均值表示试验结果,GB/T14450—2008

单位为毫米

A.6.2两个硫化点的试验结果中有一个达到指标,则该项指标即为合格。如不合格则重取样品复试。复试结果合格则该批钢丝粘合力为合格A.7鉴定配方胶料物理机械性能

鉴定配方胶料物理机械性能见表A.1(供参考)。表A.1胶料物理机械性能

硫化条件,137℃

扯断强度/MPa

仲长度/%

硬度,部氏A

GB/T14450-2008

附录B

(资料性附录)

本标准章条编号与IS016650:2004章条编号对照本标准章条编号与ISO16650:2004章条编号对照见表B.1。表B.1本标准章条编号与IS016650:2004章条编号对照本标准章条编号

表7第1项

表7第2项

表7第3、4项

表7第5项

表7第6项

表7第7项

表7第8、9项

对应的国际标准章条编号

6.2.2、6.2.3

本标准章条编号

表7第10项

附泉A

表B.1(续)

GB/T14450—2008

对应的国际标准章条编号

附录A

GB/T14450—2008

附录C

(资料性附录)

本标准与ISO16650:2004的技术差异及原因本标准与ISO16650:2004的技术差异及原因见表C.1。表C.1本标准与ISO166502004的技术差异及原因本标准的

章条编号

只规定碳素圆钢丝

本标准

引用标准为我国的相关标准

允许停差加产

技术性差异

ISO166502004

圆形和扁钢丝

引用标准为ISO系列的相关标准

焊接接头处的强度不低于最小抗拉强度的50%钢丝线盘重量为300kg~500kg

只规定材料的牌号

钢丝直径d/mm

0.78≤d<0.95

0.95≤d<1.25

1.25≤d≤1.70

1.70d<2.10

R/MPa,不小于

钢丝的最少扭转次数按普通强度和高强度区分:普通强度钢丝

1.00≤d<1.30

1.30≤d<1.42

高强度钢丝

1.00≤d<1.82

扭转次数

扭转次数

焊接和热影响区的抗拉强度值至少为表3中抗拉强度值的40%

未规定具体的数值

NT:C含量范围0.60~0.76

Si含量范围0.15~0.30

Mn含量范围0.40~0.70

普通强度级别(NT)的Zn、S

含量为0.035。

HT:C含量范围0.77~0.90

Si含量范围0.15~0.30

Mn含量范围0.40~0.80

S含量为<0.026,

Zn含量范围<0.020

NTN/mm

1900~2300

1850~2250

1750~2150

1500~1800

HTN/mm

2150~2600

2050~2400

2050~2400

20502400

普通强度和高强度钢丝的最少

扭转次数规定一样:

钢丝直径

1.00≤d<1.25

1.25

适合我国国情

适合我国国情

考患我国国情和

使用条件

用户需求

用户需求

根据我国实际情

况,由于已制订行

业标准,在此直接

加以引用

考虑我国国情和

使用条件

根据目前我国原

料生产状况,及用

户的使用情况所

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 国家标准(GB)

- GB/T97.1-2002 平垫圈A级

- GB/T1182-2018 产品几何技术规范(GPS) 几何公差 形状、方向、位置和跳动公差标注

- GB/T43802-2024 绿色产品评价 物流周转箱

- GB/T228.1-2021 金属材料 拉伸试验 第1部分:室温试验方法

- GB/T8878—2014 棉针织内衣

- GB/T42970-2023 半导体集成电路 视频编解码电路测试方法

- GB/T10125-2021 人造气氛腐蚀试验 盐雾试验

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T31497-2024 信息技术 安全技术 信息安全管理 监视、测量、分析和评价

- GB/T4507—2014 沥青软化点测定法环球法

- GB/T31079—2014 社区地震应急指南

- GB/T43699-2024 接入网技术要求 10Gbit/s对称无源光网络(XGS-PON)

- GB31094-2014 防爆电梯制造与安装安全规范

- GB/T19665-2024 红外成像人体表面测温筛查仪通用规范

- GB31604.49-2023 食品安全国家标准 食品接触材料及制品 多元素的测定和多元素迁移量的测定

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2