- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 223.72-2008 钢铁及合金 硫含量的测定 重量法

标准号:

GB/T 223.72-2008

标准名称:

钢铁及合金 硫含量的测定 重量法

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

2008-05-13 -

实施日期:

2008-11-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

1.26 MB

标准ICS号:

冶金>>黑色金属>>77.080.01黑色金属综合中标分类号:

冶金>>金属化学分析方法>>H11钢铁与铁合金分析方法

替代情况:

替代GB/T 223.72-2008

点击下载

标准简介:

本部分代替GB/T223.72—1991《钢铁及合金化学分析方法 氧化铝色层分离?硫酸钡重量法测定硫量》。GB/T223的本部分规定了用重量法测定钢铁中硫的含量,含硒钢除外。本方法特别适合作为标准样品定值用的参考方法。本部分方法一适用于质量分数为0.003%~0.35%的硫含量的测定;本部分方法二适用于质量分数为0.003%~0.20%的硫含量的测定。 本部分方法一与GB/T223.72—1991相比较,主要做了以下修改:———溶样时盛有试料和试剂的锥形瓶和一冷凝器相连,以更好地控制试样溶解速度,以免试样溶解太快,有少量硫未被氧化成硫酸根而以硫化氢形式逸出。———加入沉淀剂时,先加入将SO2-4 全部沉淀所需的BaCl2 的大约量,放置1h后,再加入约25mg的BaCl2。试料中S含量控制在约(1.5~5.5)mg的范围内,沉淀剂BaCl2 过量约(0.7~3)倍;而GB/T223.72—1991中一次加入BaCl2 约500mg,沉淀剂BaCl2 过量约(15~30)倍。本部分方法二与GB/T223.72—1991相比较,主要做了以下修改:———增加了分析中对试剂和水的说明内容并修改溶液浓度的表示方法;———修改了结果计算式中量的表示;———规范了精密度函数式的说明。 GB/T 223.72-2008 钢铁及合金 硫含量的测定 重量法 GB/T223.72-2008

部分标准内容:

中华人民共和国国家标准

GB/T223.722008

代替GB/T223.72—1991

钢铁及合金

硫含量的测定

重量法

Iron,steel and alloyDetermination of sulfur content-Gravimetric method2008-05-13发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2008-11-01实施

GB/T223.72-2008

迎专人

新威前言

GB/T223的本部分此次修订,名称改为《钢铁及合金硫含量的测定重量法》,内含两个分析方法:

方法一重量法:

方法二氧化铝色层分离硫酸钡重量法。本部分方法一为等同采用ISO4934:2003(E)。为便于使用,本部分做了下列编辑性修改“本国际标准”一词改为“本部分”用小数点““代替作为小数点的逗号“”删除国际标准的前言:

“规范性引用文件“中,被引用的国际文件或所引用的具体章条与国内文件完全一致的,用国内文件代替。

本部分代替GB/T223.72-1991《钢铁及合金化学分析方法氧化铝色层分离-硫酸锁重量法测定硫量》

本部分方法与GB/T223.721991相比较,主要做了以下修改:溶样时盛有试料和试剂的锥形瓶和一冷凝器相连,以更好地控制试样溶解速度,以免试样溶解太快,有少量硫未被氧化成硫酸根而以硫化氢形式逸出。加人沉淀剂时,先加人将SO全部沉淀所需的BaCl,的大约量,放置1h后,再加人约25mg的BaCl2试料中S含量控制在约(1.5~5.5)mg的范围内,沉淀剂BaCl过量药(O.7~3)倍:而GB/T223.72-1991中次加人BaCl.约500mg,沉淀剂BaCl.过量约(1530)倍。本部分方法二与GB/T223.72—1991相比较,主要做了以下修改:增加了分析中对试剂和水的说明内容并修改溶液浓度的表示方法:修改了结果计算式中量的表示

规范了精密度函数式的说明。

本部分的附录A和附录B均为资料性附录。本部分由中国钢铁工业协会提出。本部分由全国钢标准化技术委员会归口本部分主要起草单位:中国钢研科技集团公司。本部分主要起草人:范晓芸、柯瑞华、范椿祺。本部分所代替标准的历次版本发布情况为:GB/T223.721981,GB/T223.72-1991钢铁及合金硫含量的测定重量法GB/T223.72—2008

警告:使用本部分的人员应有正规实验室工作的实践经验。本部分并未指出所有可能的安全问题。使用者有责任采取适当的安全和健康措施,并保证符合国家有关法规规定的条件。范围

GB/T223的本部分规定了用重量法测定钢铁中硫的含量,含硒钢除外。本方法特别适合作为标准样品定值用的参考方法。

本部分方法一适用于质量分数为0.003%~0.35%的硫含量的测定:本部分方法二适用于质量分数为0.003%~0.20%的硫含量的测定。2规范性引用文件

下列文件中的条款通过GB/T223的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T6379.1测量方法与结果的准确度(正确度与精密度)第1部分:总与定义(GB/T6379.12004.IS05725-1:1994.DT

GB/T6379.2测量方法与结果的准确度(正确度与精密度)第2部分:确定标准测量方法的重复性和再现性的基本方法(GB/T6379.2-2004.ISO5725-2:1994,IDT)GB/T20066钢和铁化学成分测定用试样的取样和制样方法(GB/T20066-2006,ISO142841996.IDT)

ISO565试验筛金属丝网和穿孔板-孔径公称尺寸ISO3696分析实验室用水规格和试验方法ISO5725-3测量方法与结果的准确度(正确度与精密度)第3部分:标准测量方法精密度的中间度量

3方法一重量法

3.1原理

在有漠的情况下,试样在稀硝酸或盐酸硝酸的混合酸中溶解(借助适当设备防止硫的损失)。冒高氯酸烟,过滤除去硅,钨,等脱水物,滤液中准确加人一定量的硫酸根离子辅助沉淀,通过色层分离,硫酸根离子被吸附在氧化铝色层柱上,用稀氨水将其洗脱,硫酸根以硫酸钡形式沉淀,过滤,洗涤,灼烧,称量。

3.2试剂与材料

分析中仅使用确认为分析纯的试剂和ISO3696中规定的二级水3.2.1氧化铝,为色层分离制备的氧化铝,颗粒大小相当于75μm~150μm筛目(ISO565补充系列R40/3)

可使用标明碱性、中性、酸性的氧化铝。将大约200g干燥的氧化铝放人盛有300mL水的400mL烧杯中,将烧杯放在水槽中,插人一根内径5mm的玻璃管,并伸到烧杯底部,另一端与供水管相接,调节水流使悬浮的细颗粒从烧杯边缘溢出。连续这个操作直到停止水流一分钟内不沉淀的所有细颗粒全部溢出。倒出粗粒上面的清液,加人GB/T223.72-2008

盐酸(3.2.5),使其覆盖氧化铝,搅拌后放置不少于12h,倒出盐酸按照上一段步骤用水洗涤氧化铝。将洗涤过的氧化铝与盐酸洛液(3.2.8)制成悬浮液,以制备吸附柱。3.2.2漠,质量分数不少于99%。3.2.3硝酸,p约1.40g/mL

3.2.4硝酸,p约1.40g/mL,稀释为1+1。3.2.5盐酸,p约1.19g/ml

3.2.6盐酸,0约1.19g/mL,稀释为1十l3.2.7盐酸,p约1.19g/mL,稀释为1+9。3.2.8盐酸,p约1.19g/mL,稀释为1+19。3.2.9高氯酸,p约1.54g/mL。

注:如证明这种试剂有较高含量的硫酸根,则将此试剂通过吸附柱(3.3.4)以消除之。3.2.10高氯酸.p约1.54g/mL,稀释为1+49。混合酸,盐酸(3.2.5)和硝酸(3.2.3)以适宜比例混合以保证试料全部溶解。该溶液须现用3.2.11

现配。

3.2.12氨水,p约0.90g/mL。

3.2.13氨水+p约0.90g/mL,稀释为1+193.2.14氨水,p约0.90g/mL,稀释为1+99。3.2.15硫酸,相当于每升约含48mg硫的溶液。加人2.8mL硫酸(p约1.84g/mL)到大约500mL水中,稀释到1000mL并混匀取出30mL该溶液稀释到1000mL并混匀。3.2.16氯化锁(BaCl·2H,O)溶液,1.22g/L。溶解1.22g氟化(BaCl.2H,O)于水中,稀释到1000mL,并混匀。使用前用致密滤纸过滤。1mL该溶液约相当于0.16mg的硫。3.2.17甲基橙(C,HuNNaO.S)溶液,0.50g/L。3.2.18冰乙酸(CH,COOH),p约1.05g/mL。3.2.19过氧化氢(H,Oz)p约1.10g/mL。3.3仪器

分析中,仅用通常的实验室仪器设备及:3.3.1分析天平,用国家或国际可溯源的础码进行校准,以提供测量的溯源性。3.3.2锥形瓶,磨口缩颈,容积1000mL。3.3.3Allihn冷凝管(4或6个球型)。3.3.4色层分离吸附柱(见图1)

制备吸附柱如下:

将柱管的下端装人单孔橡皮塞中,使塞子正好在柱管活塞的下面,起到固定柱管在抽滤瓶中的密封衬垫作用。将管子装人抽滤瓶中,并在管子细端放置约20mm厚的玻璃棉。打开活塞,将足够的氧化铝悬浮液(3.2.1)倒入管中,制成100mm~120mm长的柱,用盐酸溶液(3.2.8)沿蓄水器边缘将所有氧化铝颗粒冲洗进人管中。嵌人玻璃棉塞并用玻璃棒往下压至与氧化铝接触并压紧。应确保顶部塞子上面、柱壁无氧化铝颗粒。

加入20mL盐酸溶液(3.2.8)通过柱子,再加人20mL水。然后加人20mL氨水溶液(3.2.13)过柱,之后用20mL水洗柱,合并后面两种洗出液并调整溶液pH值直至氨性消失,检查是否有铝盐存在。若故置时有氢氧化铝沉淀出现,先用20mL盐酸溶液(3.2.7),再用20mL水洗柱。用20mL氨水溶液(3.2.13)和20mL水重复处理,同前检查氨洗出液中是否有铝盐。若仍有氢氧化铝沉淀,在不空吸的情况下,用盐酸溶液(3.2.6)过柱1h,再用50mL水洗涤。将20mL氨水(3.2.13)和20mL水通过柱,检查洗出液中是否有铝盐。重复这个洗涤程序直至证明柱子的洗出液中没有铝盐为止。最后,用30mL盐酸溶液(3.2.8)洗2

GB/T223.72-2008

涤柱子。

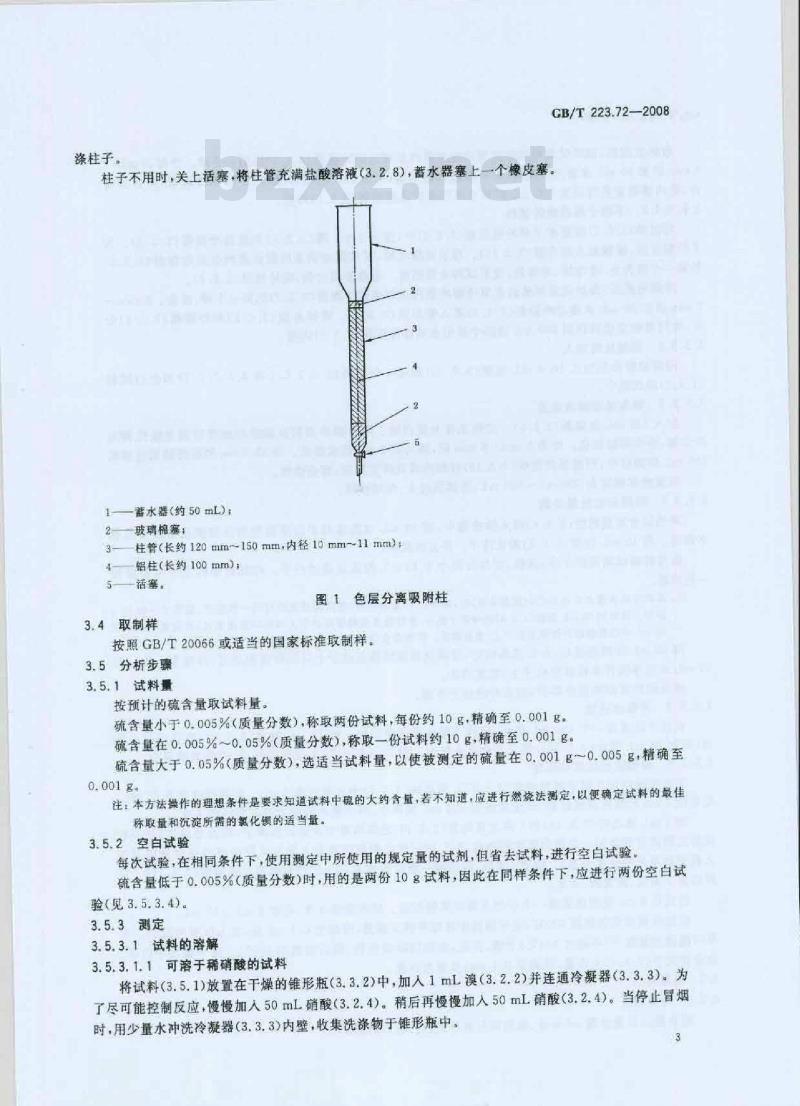

柱子不用时,关上活塞,将住管充满盐酸溶液(3.2.8),普水器塞上一个橡皮塞。1蕾水器(约50mL)

2玻璃棉塞!

柱管(长约120mm150mm,内径10mm11mm);3

铝住(长约100mm):

5活赛。下载标准就来标准下载网

色层分离吸附柱

3.4取制样

按照GB/T20066或适当的国家标准取制样3.5分析步骤

3.5.1试料量

按预计的硫含量取试料量。

硫含量小于0.005%(质量分数),称取两份试料,每份约10g,精确至0.001g。硫含量在0.005%~0.05%(质量分数),称取一份试料约10g精确至0.001g。硫合量大于0.05%(质量分数),选适当试料量,以使被测定的硫量在0.001g~0.005g,精确至0.001g

注:本方法操作的理想条件是要求知道试料中硫的大约含量,若不知道,应进行燃烧法测定,以便确定试料的最佳称取量和流淀所需的氯化钡的适当量。3.5.2空白试验

每次试验,在相同条件下,使用测定中所使用的规定量的试剂,但省去试料,进行空白试验硫含量低于0.005%(质量分数)时,用的是两份10g试料,因此在同样条件下,应进行两份空白试验(见3.5.3.4)

3.5.3测定

3.5.3.1试料的溶解

3.5.3.1.1可溶于稀硝酸的试料

将试料(3.5.1)放置在干燥的锥形瓶(3.3.2)中,加人1mL溴(3.2.2)并连通冷凝器(3.3.3)。为了尽可能控制反应,慢慢加人50mL硝酸(3.2.4)。稍后再慢慢加人50mL硝酸(3.2.4)。当停止冒烟时,用少量水冲洗冷凝器(3.3.3)内壁,收集洗涤物于锥形瓶中。3

GB/T223.72-2008

溶解完成后,加热试液到沸腾直至冷凝的蒸汽正好达到冷凝器(3.3.3)的第一个球。冷却,5min~6min后加50mL水通过冷凝器(3.3.3)进人锥形瓶(3.3.2)。将锥形瓶(3.3.2)和冷凝器(3.3.3)分开,将内容物定量转移到500mL烧杯中并用水洗涤锥形瓶(3.3.2)内壁。3.5.3.1.2不溶于稀硝酸的试料

将试料(3.5.1)放置在干燥的锥形瓶(3.3.2)中,加人1mL(3.2.2)并连通冷凝器(3.3.3)。为了控制反应,慢慢加混合酸(3.2.11)。对于难溶试料,需稍微加热至冷凝的蒸汽达到冷凝器(3.3.3)的第一个球为止,冷却后,再微热,直至试料全部溶解。若溴消耗过快,需补加溴(3.2.2)。溶解完成后,加热试液到沸腾直至冷凝的蒸汽正好达到冷凝器(3.3.3)的第一个球,冷却。5min~6min后加50mL水通过冷凝器(3.3.3)进人锥形瓶(3.3.2)。将锥形瓶(3.3.2)和冷凝器(3.3.3)分开.将内容物定量转移到500mL烧杯中并用水洗涤锥形瓶(3.3.2)内壁。3.5.3.2硫酸盐的加入

用滴定管分别加人10.0mL硫酸(3.2.15)到每一个试料(3.5.3.1.1和3.5.3.1.2)和空白试验(3.5.2)的试液中。

3.5.3.3冒高氯酸烟及过滤

加入120mL高氯酸(3.2.9)。加热至冒大量白烟。用干燥的表面血盖住并继续冒烟至碳化物完全分解,铬全部被氧化。冷却5min~6min后,加人200mL热水溶盐。用12.5cm的致密滤纸过滤到800mL的烧杯中,用温的高氯酸(3.2.10)仔细洗涤烧杯和滤纸,弃去滤纸。试液的体积应为500mL~600mL,若体积过大,浓缩试液。3.5.3.4硫酸盐的色层分离

将色层分离吸附柱(3.3.4)插人抽滤瓶中,用30mL水洗涤柱子以清除任何先前洗脱时残留的氨水溶液。用10mL盐酸(3.2.8)酸化柱子。弃去洗脱液。定量转移试液到柱子中,抽吸,以每分钟小于10mL的流速通过柱子。在氧化铝的上方总要保留一些试液

注:试料中硫含量小于0.005%(质量分数)时,称两份10g的试料,将两份试液通过同一根柱子,相当于一份20g试料。分别用25mL盐酸(3.2.8)洗涤两个烧杯,并将洗涤液转移至柱子上以同样流速通过,并重复一次:用20mL水洗涤烧杯并转移至柱子上,重复两次。将两份空白试液(3.5.2)通过同一柱子。用25mL盐酸溶液(3.2.8)洗涤烧杯,并将洗涤液转移至柱子上以同样流速通过,并重复一次。用20mL水洗涤烧杯并转移至柱子上,重复两次。将吸附柱从抽滤瓶中移出,用水冲洗柱子下端。3.5.3.5用氨水洗脱

在柱下面放置一个250mL烧杯,使柱下端与杯内壁接触。加15mL氨水(3.2.13)使其以重力流过,再加40mL氨水(3.2.14),使其完全流人杯内。加30mL~40mL,水通过柱子,收集到烧杯中。3.5.3.6硫酸盐的沉淀和称量

于洗脱液中加儿滴甲基橙浴液(3.2.17),用盐酸(3.2.7)中和并过量2mL蒸发溶液至约50mL,用直径9cm的致密滤纸过滤,收集滤液至250mL烧杯中,用少量水洗涤原烧杯和滤纸4次。加1mL冰乙酸(3.2.18)和5滴过氧化氢(3.2.19)还原溶液中少量的铬离子,待蓝色消失,边不断搅拌边用滴定管滴加一定量的氯化锁溶液(3.2.16)(氯化钡溶液的加人量与试样中硫的估计量以及加人硫酸量是化学计量关系)。放置1h后,再用同一滴定管加人20mL过量的氯化锁溶液(3.2.16)。搅拌后盖上表Ⅲ,放置约12h。

用直径9元cm致密滤纸或一个小的无灰纸浆垫过滤。冷水洗涤6次,每次5mL~10mL,将铂埚预先加热到800℃,在干燥器中冷却并称至恒量,准确至0.1mg后,放人沉淀和滤纸。在尽可能低的温度下(不超过550℃)干燥、灰化,直到烧除碳化物,最后加热到800℃在干燥器中冷却,在分析天平(3.3.1)上称量,准确至0.1mg,反复至恒量。3.6结果表示

3.6.1计算方法

硫含量以质量分数w(S)计,数值以%表示,按公式(1)计算:式中:

w(S)=mh=max0.137.4×100

试料中测得硫酸钡的质量,单位为克(g)空白试验中得到的硫酸钡的质量,单位为克(g):试料的质量,单位为克(g);

由硫酸钡换算到硫的换算系数。0. 137 4

GB/T223.72—2008

3.6.2精密度

本方法精密度试验由8个实验室对8个水平的硫的含量进行测定,每个实验室对每个水平的硫含量提供4个测定结果。

第一,第二次测定是依据GB/T6379.1在重复性条件下进行,即同一操作人员,同样的仪器设备、操作条件和校准曲线,在很短的时间间隔内完成。第三、第四次测定是在不同的时间(在不同天)由第一、二次测定的操作人员使用相同的仪器设备完成。

试料的使用和平均值列于附件A中表A.1。试验数据的统计处理依据GB/T6379.1、GB/T6379.2和ISO5725-3通过对试验数据的处理得到硫的含量与测定结果的重复性限和再现性限R,R之间的对数关系,见表1。数据的曲线图见附件B。依据GB/T6379.2,由同一天得到的两个结果计算出重复性限和再现性限R。依据ISO5725-3,由第一次的测定结果和另一天的测定结果计算出实验室内的再现性限R表1

精密度结果

硫含量(质量分数)/%

4方法二

重复性限

氧化铝色层分离-硫酸锁重量法

再现性限

试样在饱和溴水中用盐酸硝酸洛解,高氯酸冒烟,过滤除去硅、钨、锯等,试液通过活性氧化铝色层柱与大量干扰元素分离,用稀氢氧化铵洗脱色层柱上的硫酸根,以硫酸钡重量法测定硫量。4.2试剂与材料

除非另有说明,分析中仅使用确认为分析纯的试剂和蒸馏水或与其纯度相当的水。4.2.1氯酸钾。

4.2.2氢氟酸,p约1.15g/mL.优级纯4.2.3冰乙酸,p约1.05g/mL,优级纯。4.2.4过氧化氢.P约1.10g/mL

4.2.5乙醇。

GB/T223.72-2008

4.2.6溴,质量分数不低于99%

4.2.7饱和溴水。

4.2.8高氧酸,p约1.67g/mL,优级纯。4.2.9高氯酸,p约1.67g/mL,稀释为1+1004.2.10盐酸,p约1.19g/mL,优级纯。盐酸,e约1.19g/mL,优级纯,稀释为1+1。4.2.11

盐酸,p药1.19g/mL,优级纯,稀释为1+204.2.12

活性氧化铝,色层分析用。粒度小于0.177#m。用盐酸(4.2.11)浸泡数小时,再用清水漂洗4.2.13

3次~4次,每次将经搅动后20s未下沉的细粒倾去,沉下的备用。4.2.14

硝酸,p约1.42g/mL,优级纯。

王水,3份盐酸(4.2.10)和1份硝酸(4.2.140)混合。硝酸银溶液,10g/L。

氢氧化铵,p约0.90g/mL

氢氧化铵p约0.90g/mL,稀释为1+13。氢氧化铵,p约0.90g/mL,稀释为1十139。硝酸铵溶液,1g/L。

氯化锁溶液,100g/L。

甲基红溶液,1g/L。

4.2.23硫标准溶液,称取0.7467g预先经105℃烘干至恒量的硫酸钾(优级纯)置于250mL烧杯中,加水溶解后,移人500mL容量瓶中,用水稀释至刻度,混匀。此溶液1mL相当于2.00mg硫酸。4.3仪器

分析中,仅用通常的实验室仪器设备及:4.3.1氧化铝色层分离装置(见图2)630

干爆器

烧杯,

玻璃棉:

一充填活性氧化铝:

5接机械泵;

6软塑料管。

图2氧化铝色层分离装置图

GB/T223.72—2008

4.3.2色层柱的准备

先在色层柱底放入少量玻璃棉,再以少量水将活性氧化铝(4.2.13)转人柱内至80mm~100mm的高度,在活性氧化铝上端再放人少量玻璃棉,用50mL盐酸(4.2.12)分两次洗涤色层柱,用水洗涤色层柱两次,再用氢氧化铵(4.2.18)和氢氧化铵(4.2.19)洗脱色层柱上可能存在的硫酸根,收集部分氢氧化铵洗脱液,中和后加人氯化锁溶液(4.2.21),溶液如无浑浊现象即可(否则应继续用氢氧化铵洗涤)。依次用20mL水和20mL盐酸(4.2.12)通过色层柱后即可进行色层分离。4.4取制样

按照GB/T20066或适当的国家标准取制样。4.5分析步骤

4.5.1试料量

按表2称联试料。

硫含量(质量分数)/%

0.0030.005

>0.005~0:050

>0.0500.100

>0.100~0.200

试料量/g

注:硫质量分数为0.003%~0.005%的试料,分两份称取,每份10g,分别置于烧杯中溶解处理,色层分离时用同色层柱:每份试料要求含钨量不超过800mg,对高钨低硫试料,可分几份称取试料,滤去钨酸后合并为一份

4.5.2空白试验

随同试料平行做两份空白试验。每份空白试液中加4.00mL硫标准溶液(4.2.23)。从测得结果中减去加人的硫量(以硫酸计)后为空白试验值。两个空白试验值的极差值不超过0.0003g,取其平均值。

4.5.3测定

4.5.3.1将称取的试料(4.5.1)置于500mL烧杯中,加80mL饱和溴水(4.2.7)和1mL溴(4.2.6)【称取5g以下试料加40mL饱和溴水(4.2.7).溶样时如溴消耗过快(如生铁等高碳试料),应随时补加溴(4.2.6)高合金钢和高温合金等难溶试料亦可用氯酸钾(4.2.1)代替漠和饱和漠水,每份加0.2g],加80mL王水(4.2.15)[称取5g以下试料加40mL,易溶试料也可用硝酸(4.2.14)代替,难溶试料可适当增加盐酸(42.10)比例,使试料缓慢溶解(如反应剧烈王水应分次加人,也可用冷水或冰水冷却)。

4.5.3.2试料溶解完全后(含钨量大于5%的试料,加热蒸发至糖浆状)加80mL高氯酸(4.2.8)及数滴氢氟酸(4.2.2)[称取5g以下试料加40mL高氯酸(4.2.8),高硅试料多加几滴氢氟酸(4.2.2)加热至冒烟,继续冒烟10min~20min使铬全部氧化称取试料中含铬1.25g以上,需加盐酸(4.2.10)挥除大部分铬],稍冷,加200mL水加热溶解盐类,保温20min(含钨等试料应在60℃~80℃保温2h并静置过夜),冷却,用中等密滤纸过滤(含钨试样用密滤纸过滤),并用高氯酸(4.2.9)洗涤7次~8次,滤液收集于500mL烧杯中。

4.5.3.3称取的试料中,含硫量以硫酸锁计低于7mg时,加2.00mL硫标准溶液(4.2.23)(如试料称敢两份时,只于一份中加人即可)。4.5.3.4将试液通过已准备好的色层柱(4.3.2)(如试料称取两份时用同一色层柱分离),流速控制在10mL/min~15mL/min,试液全部通过后.用50mL盐酸(4.2.12)分两次洗涤烧杯并通过色层柱,用GB/T223.72-2008

30mL水分两次洗涤色层柱,弃去试液及洗液。用水将色层柱下端洗净,换一个100mL烧杯,依次用10mL氢氧化铵(4.2.18)和35mL氢氧化铵(4.2.19)洗脱色层柱上的硫酸根,流速控制在5mL/min~6mL/min,将收集洗脱液的烧杯取出。色层柱先用20mL水,再用20mL盐酸(4.2.12)洗涤后供下次分离用。如不继续使用应再加20mL盐酸(4.2.12)保存在柱内。4.5.3.5于洗脱液中加1滴甲基红溶液(4.2.22),滴加盐酸(4.2.11)中和至出现红色不退并过量0.5mL(溶液中如发现有活性氧化铝从色层柱中漏出,需过滤除去,用水洗涤烧杯及滤纸5次~6次,滤液蒸发浓缩体积至约45mL)。

4.5.3.6加1mL冰乙酸(4.2.3),加5滴过氧化氢(4.2.4)还原并络合带下的少量的铬离子,待蓝色完全退去后,加10mL乙醇(4.2.5),混,加热至近沸,滴加5mL氯化锁溶液(4.2.21),同时搅拌至出现沉淀,盖上表面皿,在60℃~80℃保温2h或静置过夜。4.5.3.7用9cm密滤纸过滤,用硝酸铵溶液(4.2.20)洗净烧杯及滤纸,每次用2mL,洗至无氯离子[用硝酸银溶液(4.2.16)检查],沉淀及滤纸移人已恒量的铂中,于低温碳化后在800℃~850℃的高温炉中灼烧30min以上,取出置于干燥器中,冷却至室温,称量。反复灼烧至恒量。减去空的质量即为硫酸钡的质量。

注:用硝酸铵溶液转移和洗涤沉淀时,用小滴管便于控制体积。洗涤时宜将漏斗颈中的水柱断开,以防止氯离子扩散不易洗净。—般需洗12次~13次。4.5.3.8校正曲线的绘制:移取相当于7mg15mg、20mg、30mg、40mg硫酸锁的硫标准溶液(4.2.23)两份,分别置于100mL烧杯中,加13mL氢氧化铵(4.2.18)用水稀释体积约为45mL,以下按4.5.3.5-4.5.3.7进行。加人的硫量(以硫酸钡计)为横坐标,测得的硫酸锁的质量减去理论值所得差值的平均值为纵坐标绘制校正曲线。注:在一般情况下,如果硫酸锁沉淀控制在7mg~40mg,其测得硫酸钡质量与理论值相对误差在1%以下,可不予校正。

4.6结果计算

4.6.1计算方法

硫含量以质量分数(S)计,数值以%表示,按公式(2)计算:w(S)=[(m-m)+m1×0.1374×100

式中·

试料中测得硫酸锁的质量,单位为克(g);空白试验两次结果的平均值,单位为克(g):从校正曲线上查得m的校正值,单位为克(g):试料的质量,单位为克(g);

由硫酸锁换算到硫的换算系数。(2)

4.6.2精密度

本部分的精密度是由11个实验室对8个硫的水平进行测定,每个实验室对每个硫的水平按照GB/T6379.1的规定重复性条件下测定3次。根据GB/T6379.2.对得到的结果进行统计分析,精密度见表3。表3精密度结果

硫的质量分数/%

0.004~0.122

重复性限厂

1g r=-1.468 5+0. 759 7lgm

m是两个测定值的平均值,单位为%(质量分数)。重复性限(\)、再现性限(R)按以上表3给出的方程求得。8

再现性限R

IgR=-1.1662+0.8219lgm

GB/T223.72-2008

在重复性条件下,获得的两次独立测试结果的绝对差值不大于重复性限(),大于重复性限()的情况以不超过5%为前提:

在再现性条件下,获得的两次独立测试结果的绝对差值不大于再现性限(R),大于再现性限(R)的情况以不超过5%为前提。

试验报告

试验报告应包括下列内容:

a)鉴别试料、实验室和分析日期等资料:b)遵守本部分规定的程度;

分析结果及其表示;

d)测定中观察到的异常现象:

e)对分析结果可能有影响而本部分未包括的操作或者任选的操作。GB/T223.72-2008

附录A

(资料性附录)

国际合作试验补充信息

试验数据源自于2000年ISO文件ISO/TC17/SC1N1267。精密度数据的曲线图见附录B。试验采用的样品列于表A.1。国际合作试验结果见表A.2。表A.2的数据来源于1999年3个国家8个实验室对钢铁样品进行国际分析试验的结果。表A.1试验用样品

YSBC11417b-95

JSS651-14

GBW01122

JSS519-1

GSBH40123

NISTSRM368

ECRM484-1

ECRM085-1

标准值

YSBC11417b-95

JSS651-14

GBWO1122

JSS519-1

GSBH40123

NISTSRM368

ECRM484-1

ECRM085-1

同一天测定数据的平均值。

不同天测定数据的平均值。

国际合作试验数据

测定值

Cuo.12.Mao.i1.Coo.17

Moo.61.Vo.26.Tio.038

Cu0.105.Pb0.097

Cu0.0154.V0.157

Mo 0.003,V 0.001

Cu 0.291,Co0.019

Pb 0.001 0,Sb 0.0073

精密度数据

重复性

0.001.833

再现性

0.004 464

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 国家标准(GB)

- GB11514-1989 职业性急性钒中毒诊断标准及处理原则

- GB/T17739.3-2004 技术图样与技术文件的缩微摄影 第3部分:35mm缩微胶片开窗卡

- GB/T6624-1995 硅抛光片表面质量目测检验方法

- GB/T12564-1990 光电倍增管总规范(可供认证用)

- GB/T25387.1-2021 风力发电机组 全功率变流器第1部分:技术条件

- GB/T41514-2022 钢结构货架使用安全与评估规范

- GB9656-1996 汽车用安全玻璃

- GBJ67-1984 汽车库设计防火规范GBJ67-84

- GB/T4798.10-1991 电工电子产品应用环境条件导言

- GB/T5242-1985 硬质合金制品检验规则与试验方法

- GB/T16827-1997 中国标准刊号(ISSN部分)条码

- GB4766-1984 婚姻状况代码

- GB4706.15-2003 家用和类似用途电器的安全 皮肤及毛发护理器具的特殊要求

- GB/T6462-2005 金属和氧化物覆盖层厚度测量显微镜法

- GB17268-2009 工业用非重复充装焊接钢瓶

- 行业新闻

网站备案号:湘ICP备2025141790号-2