- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 化工行业标准(HG) >>

- HG/T 3981-2007 复极式离子膜电解槽

标准号:

HG/T 3981-2007

标准名称:

复极式离子膜电解槽

标准类别:

化工行业标准(HG)

标准状态:

现行-

发布日期:

2007-09-22 -

实施日期:

2008-04-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

3.45 MB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了复极式离子膜电解槽的产品分类、型号标志方法、规格参数、技术要求、试验方法和检验规则。本标准适用于氯碱工业用复极式离子膜电解槽。 HG/T 3981-2007 复极式离子膜电解槽 HG/T3981-2007

部分标准内容:

ICS 71.120.10;75.180.20;23.020.30G93

备案号:22224--2008

中华人民共和国化工行业标准

HG/T 3981—2007

复极式离子膜电解槽

Bipolarmembranecells

2007-09-22发布

2008-04-01实施

中华人民共和国国家发展和改革委员会发布本标准的附录A为规范性附录。

本标准由中国石油和化学工业协会提出。本标准由化学工业机械设备标准化技术委员会归口。本标准起草单位:蓝星(北京)化工机械有限公司。本标准主要起草人:邢家悟、张良虎、徐金荣、王建军、董明、王进杰、康建忠。HG/T3981—2007

1范围

复极式离子膜电解槽

HG/T 3981—2007

本标准规定了复极式离子膜电解槽的产品分类、型号标志方法、规格参数、技术要求、试验方法和检验规则。

本标准适用于氟碱工业用复极式离子膜电解槽。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB191包装储运图示标志

GB/T1220不锈钢棒

GB/T2965

GB/T3280

钛及钛合金棒材

不锈钢冷轧钢板

GB/T3620.14

钛及钛合金牌号和化学成分

GB/T3621

GB/T3623

GB/T5231

GB/T5235

GB/T9460

GB/T11199

GB/T15620

钛及钛合金板材

钛及钛合金丝

加工铜一一化学成分和产品形状化学成分和产品形状

加工镍及镍合金—

铜及铜合金焊丝

离子交换膜法氢氧化钠

镍及镍合金焊丝

JB/T4730.5

HG20592

承压设备无损检测第5部分:渗透检测钢制管法兰型式、参数(欧洲体系)YB/T5092

焊接用不锈钢丝

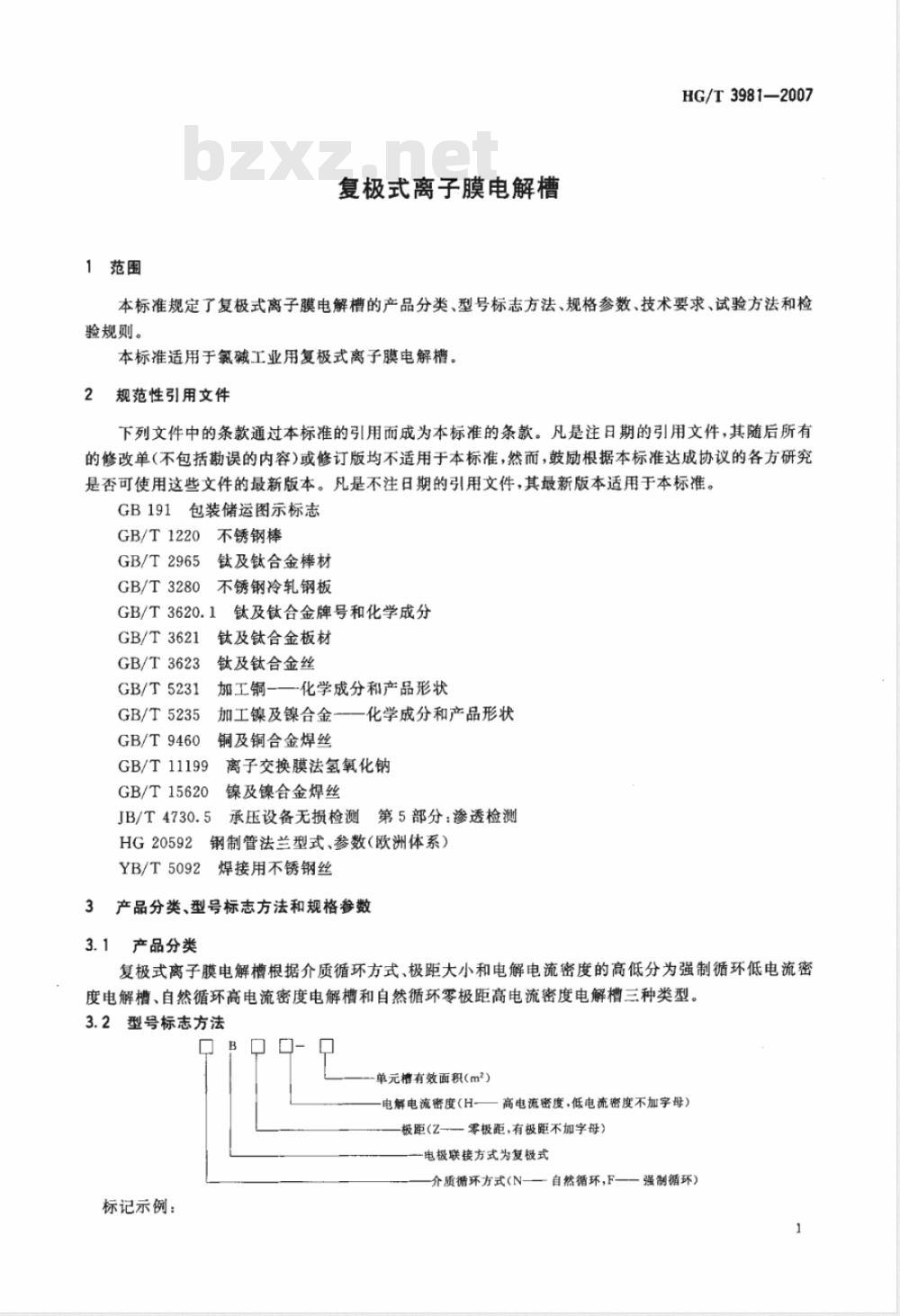

3产品分类、型号标志方法和规格参数3.1产品分类

复极式离子膜电解槽根据介质循环方式、极距大小和电解电流密度的高低分为强制循环低电流密度电解槽、自然循环高电流密度电解槽和自然循环零极距高电流密度电解槽三种类型。3.2型号标志方法

-单元槽有效面积(m2)

电解电流密度(H—高电流密度,低电流密度不加字母)极距(Z-—零极距,有极距不加字母)电极联接方式为复极式

介质循环方式(N——

自然循环,F—强制循环)

标记示例:

HG/T3981—2007

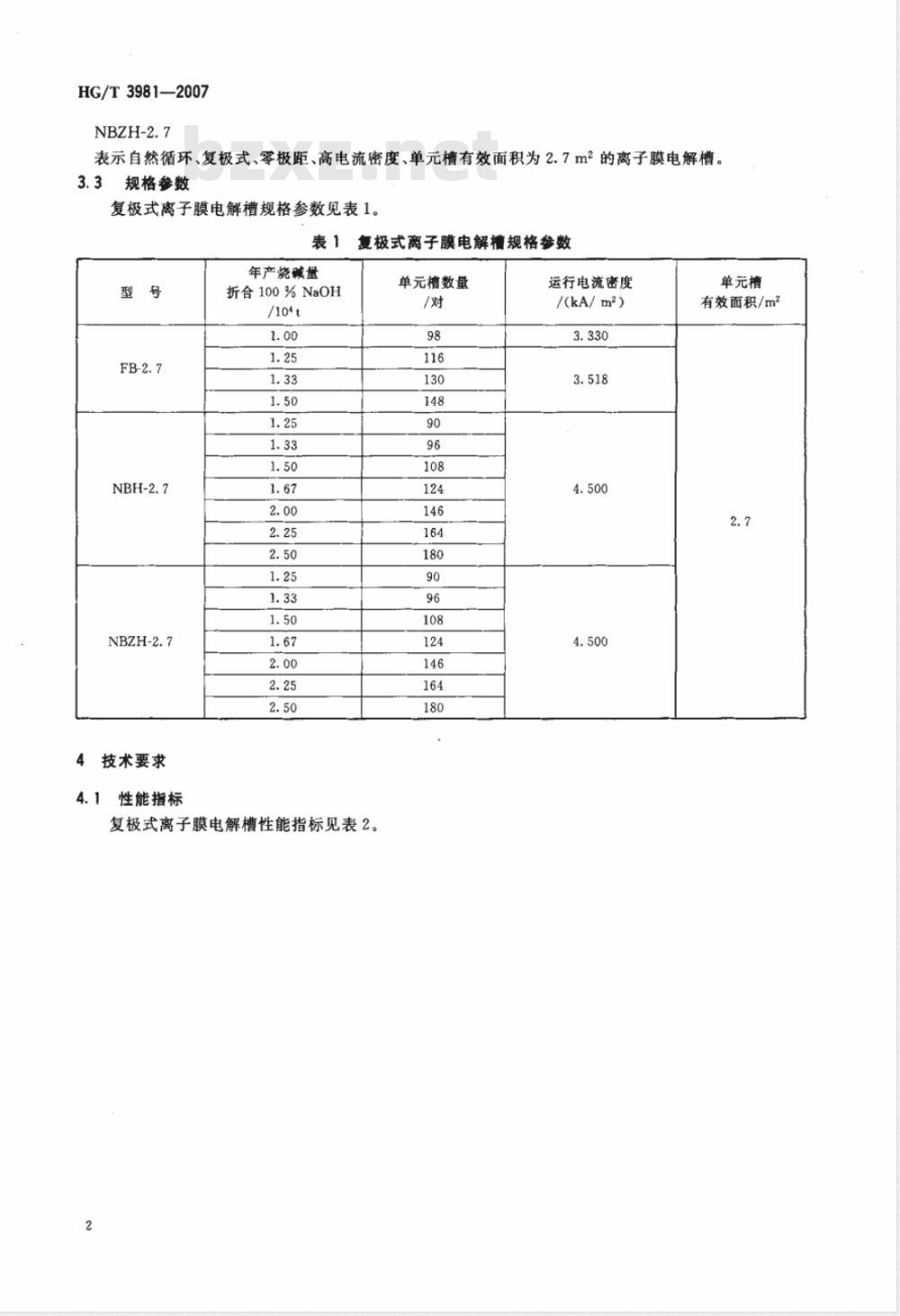

表示自然循环、复极式、零极距、高电流密度、单元槽有效面积为2.7m2的离子膜电解槽。3.3规格参数

复极式离子膜电解槽规格参数见表1。表1

复极式离子膜电解槽规格参数

技术要求

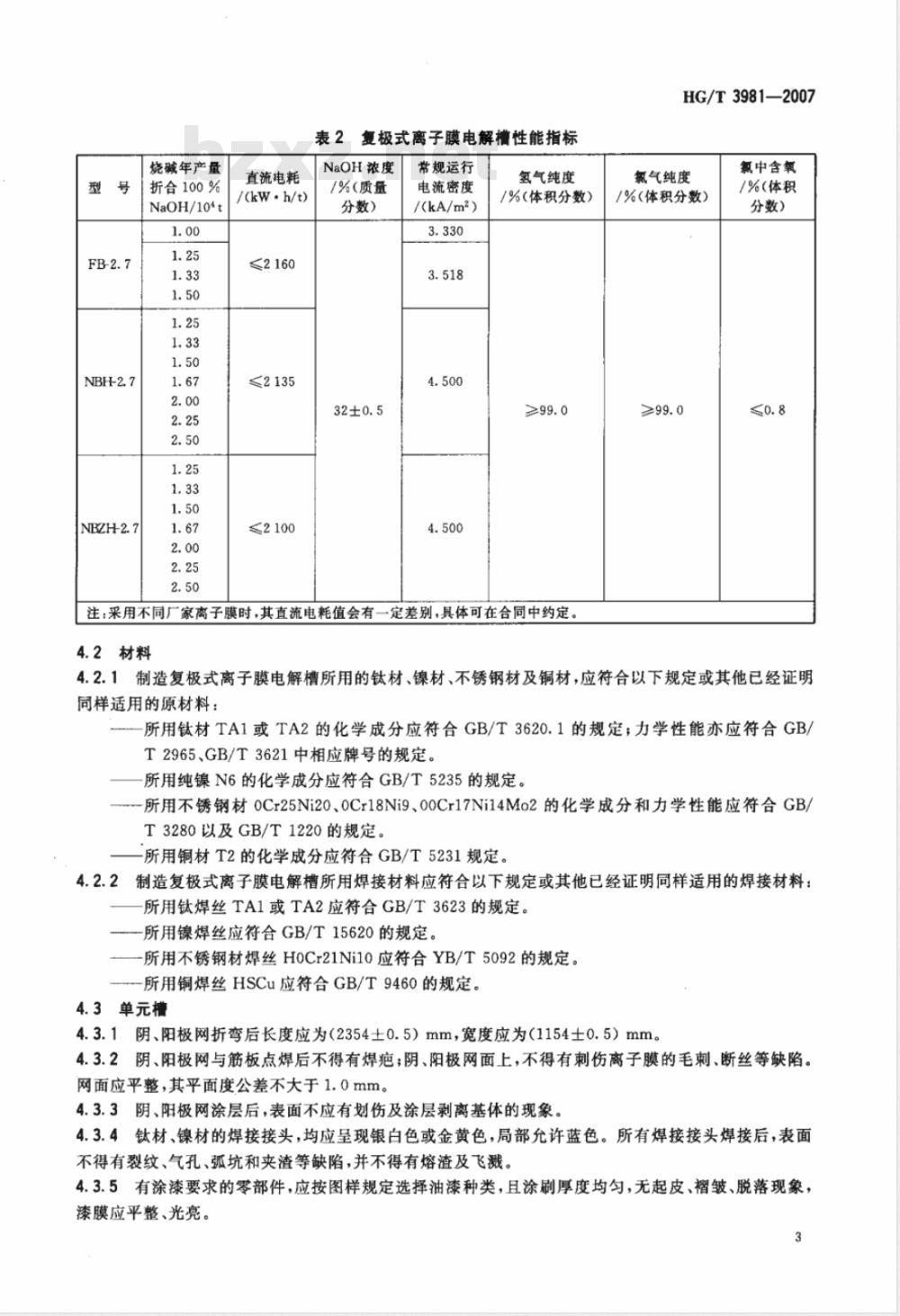

4.1性能指标

年产烧碱量

折合100% NaOH

复极式离子膜电解槽性能指标见表2。2

单元槽数量

运行电流密度

/(kA/m2)

单元槽

有效面积/m2

烧碱年产量

折合100%

NaOH/10*t

直流电耗

/(kW·h/t)

≤2160

表2复极式离子膜电解槽性能指标NaOH浓度

/%(质量

分数)

常规运行

电流密度

/(kA/m2)

氢气纯度

/%(体积分数)

注采用不同厂家离子膜时,其直流电耗值会有一定差别,具体可在合同中约定。4.2材料

HG/T3981—2007

氟气纯度

/%(体积分数)

氯中含氧

/%(体积

分数)

4.2.1制造复极式离子膜电解槽所用的钛材、镍材、不锈钢材及铜材,应符合以下规定或其他已经证明同样适用的原材料:

一所用钛材TA1或TA2的化学成分应符合GB/T3620.1的规定;力学性能亦应符合GB/T2965、GB/T3621中相应牌号的规定。所用纯镍N6的化学成分应符合GB/T5235的规定。一所用不锈钢材0Cr25Ni20、0Cr18Ni9、00Cr17Ni14Mo2的化学成分和力学性能应符合GB/T3280以及GB/T1220的规定。

所用铜材T2的化学成分应符合GB/T5231规定。4.2.2制造复极式离子膜电解槽所用焊接材料应符合以下规定或其他已经证明同样适用的焊接材料:所用钛焊丝TA1或TA2应符合GB/T3623的规定。-所用镍焊丝应符合GB/T15620的规定。所用不锈钢材焊丝H0Cr21Ni10应符合YB/T5092的规定。所用铜焊丝HSCu应符合GB/T9460的规定。4.3单元槽

4.3.1阴、阳极网折弯后长度应为(2354士0.5)mm,宽度应为(1154士0.5)mm。4.3.2阴、阳极网与筋板点焊后不得有焊疤;阴、阳极网面上,不得有刺伤离子膜的毛刺、断丝等缺陷。网面应平整,其平面度公差不大于1.0mm。4.3.3阴、阳极网涂层后,表面不应有划伤及涂层剥离基体的现象。4.3.4钛材、镍材的焊接接头,均应呈现银白色或金黄色,局部允许蓝色。所有焊接接头焊接后,表面不得有裂纹、气孔、弧坑和夹渣等缺陷,并不得有熔渣及飞溅。4.3.5有涂漆要求的零部件,应按图样规定选择油漆种类,且涂刷厚度均匀,无起皮、褶皱、脱落现象,漆膜应平整、光亮。

HG/T3981-2007

4.3.6三种型号单元槽阴、阳极的电极高度公差均为%:3mm;允许不超过总数5%单元槽的阴、阳电极高度公差为:5mm。

4.3.7单元槽槽框长边和短边的长度公差应为士1.0mm;允许不超过总数5%的槽框长、短边长度公差为±1.5mm。

4.3.8单元槽槽框厚度公差应为+0.3mm,但同一单元槽槽框厚度之差不大于0.2mm4.3.9单元槽应进行气密性试验。试验压力:FB-2.7型为0.05MPa,NBH-2.7和NBZH-2.7型为0.04MPa,介质为压缩空气,保压10min均不允许出现漏。4.3.10电解槽中的单元槽预组装后应进行整体检漏试验。三种型号的复极式离子膜电解槽的试验压力均为0.04MPa,介质为水,保压4h不允许出现渗漏。4.4挤压机

挤压机各部件加工合格后,应进行预组装。两侧杆的直线度公差不大于1.0mm;两侧杆的跨度公差为土1.5mm。侧杆的起拱高度为3+1.°mm,固定端头的垂直度公差不大于0.5mm。侧杆与两端头组装后的对角线之差不大于0.5mm。4.5总管

4.5.1总管上各连接管中心距的公差应为士1.0mm;高度公差应为士1.0mm;垂直度公差不大于1.5mm。4.5.2总管组装后应进行耐压试验和气密性试验,均不得有渗漏。三种型号的复极式离子膜电解槽的耐压试验压力均为0.30MPa,介质为水;三种型号的复极式离子膜电解槽的气密性试验压力均为0.20MPa,介质为压缩空气。

4.5.3阴极液和阳极液人口总管和出口总管的活套法兰应符合HG20592的要求。4.6油压装置

4.6.1油压装置系统工作压力FB-2.7型为11MPa,NBH-2.7型和NBZH-2.7型为9MPa,试验压力均为16MPa。

4.6.2系统介质正常工作温度范围:30℃~55℃。4.6.3油缸最大行程为750mm。

5试验方法

5.1性能试验

5.1.1烧碱年产量试验

5.1.1.1烧碱日产量应按公式(1)计算。M=VCp×1/tX24X10-3

式中:

M-烧碱(100%NaOH)日产量的数值,单位为吨每天(t/d);(1)

V性能保证考核期间电解槽所产生的阴极液总量,单位为立方米(m2),阴极液总量计算方法见5.1.1.2;

-性能保证考核期间电解槽所产生的阴极液NaOH浓度(质量分数)。计算方法见5.1.1.3;C

-性能保证考核期间电解槽所产生的阴极液的平均密度,单位为千克每立方米(kg/m)。计p

算方法见5.1.1.4;

t—性能保证考核期间的时间(一般为72 h),单位为小时(h)。5.1.1.2阴极液总量由设置在成品碱液管道上经校正并由双方认可的积累式流量仪测定,由性能保证考核开始时和结束时流量仪所指示的数值之差求出阴极液总量。5.1.1.3每2h从烧碱产出液取样品,采用中和滴定法分析NaOH浓度并取其平均值。5.1.1.4阴极液平均密度值根据其浓度和温度记录仪所指示的温度,在烧碱温度-浓度-密度数据表(见附录A)上求出平均密度。

5.1.1.5烧碱年产量应按公式(2)计算。式中:

N=MX8000/24

N-——烧碱(100%NaOH)年产量,单位为吨(t)。注:每年运转时间按8000h计算。5.1.2电解直流电耗试验

HG/T3981-2007

(2)

5.1.2.1电解直流电耗的试验条件为:FB-2.7型电流密度3.330kA/m2或3.518kA/m2(根据合同规定),烧碱温度为90℃,烧碱浓度质量分数为32%;NBH-2.7型和NBZH-2.7型电流密度4.500kA/m2,烧碱温度为90℃,烧碱浓度质量分数为32%。5.1.2.2当阴极液出口温度低于90℃情况下进行考核时,温度每下降1℃,则平均电解直流电耗值相应升高12kW·h/t;当阴极液烧碱浓度质量分数不等于32%的情况下进行考核时,每升高或降低1%,平均电解直流电耗相应升高或降低16kW·h/t。5.1.2.3每吨烧碱的电解直流电耗按公式(3)计算。×24

式中:

Φ—平均电解直流电耗,单位为千瓦小时每吨(烧碱)(kW·h/t);③——性能保证考核期间电解直流电耗,单位为干瓦小时(kW·h)。注:每天运转时间按24h计算。

,(3)

5.1.2.4在性能保证考核期间(一般为72h),每2h测定一次供给电解槽的电流和电解槽两端之间电压差值,按公式(4)求得直流电的消耗量0。n,

≥2(E × Ig)×2

式中:

E一一电解槽两端之间的电压差值,单位为伏特(V);I——单元槽的电流,单位为千安(kA);n1—电解槽台数,单位为台;

n2一一测量次数,单位为次。

5.1.3氢氧化钠浓度试验

氢氧化钠浓度试验按GB/T11199中的规定进行。5.1.4常规运行电流密度试验

常规运行电流密度试验在变压整流器上直接调节,用精度等级为1.5~2.5级的电流表测定。5.1.5氢气纯度、氯气纯度和氟中含氧试验氢气纯度、氯气纯度、氯中含氧试验用气相色谱仪测试。5.2单元槽试验

5.2.1阴阳极网涂层后的划伤、涂层剥离等外观缺陷用目测方法检查。,(4)

5.2.2钛材、镍材的焊接接头颜色用目测方法检查。所有焊接接头的裂纹、气孔、弧坑、夹渣等缺陷用目测和渗透检测方法检查,渗透检测操作方法按JB/T4730.5进行。5.2.3对零部件的涂漆质量用目测方法进行检查。5.2.4FB-2.7型单元槽气密性试验压力为0.05MPa,介质为压缩空气,保压时间为10min,无渗漏现象;NBH-2.7型和NBZH-2.7型单元槽的气密性试验压力为0.04MPa,介质为压缩空气,保压时间为10min,无渗漏现象。试验需用两个量程相同,并经过校正合格的压力表。其量程在检验压力的二倍左右为宜,压力表的精度等级为1.5级。5

HG/T3981—2007

5.2.5电解槽中的单元槽预组装后的整体检漏试验,其三种型号的复极式离子膜电解槽试验压力均为0.04MPa,介质为水,保压时间为4h,无渗漏现象。试验需用两个量程相同,并经过检定合格的压力表,其量程在试验压力的二倍左右为宜,压力表的精度等级为1.5级。5.3挤压机试验

挤压机预组装后,用专用量具及o.5mm钢丝、千分表检查侧杆直线度;用卷尺检查侧杆跨度及对角线;用线锥及200mm钢板尺检查固定端头垂直度;用水平仪检查侧杆起拱高度。5.4总管试验

总管组装后的耐压试验,其介质为水,三种型号的复极式离子膜电解槽的总管试验压力为0.30MPa。水压试验时,压力应缓慢上升,达到规定压力后,保压时间为30min,无渗漏现象。总管耐压试验合格后再进行气密性试验。气密性试验时,FB-2.7型总管试验压力为0.20MPa,介质为压缩空气,保压时间30min,无渗漏现象。NBH-2.7型和NBZH-2.7型复极式离子膜电解槽的总管采用试验压力为0.20MPa,介质为压缩空气,保压时间为10min,无渗漏现象。5.5油压装置试验

5.5.1油压装置进行耐压试验,其介质为抗磨液压油(N46),试验压力为16MPa,保压30min,无泄漏现象。5.5.2油压装置正常工作72h后,用水银温度计测量系统介质温度。5.5.3油缸活塞在缩回及伸出的极限状态下用卷尺测量油缸的最大行程。6检验规则

6.1出厂检验

出厂检验的项目、抽样及判定规则见表3。表3检验项目、抽样及判定规则

检验项目

单元槽有效面积

阴阳极网与筋板的点焊

外观及平面度

阴阳极网涂层外观

焊接接头外观质量

零部件涂漆质量

单元槽尺寸、电极高度

单元槽气密性试验

单元槽预组装后整体检漏

挤压机预组装

总管上各个接管中心

距、高度、垂直度公差

总管耐压及气密性试验

总管活套法兰

油压装置耐压试验

油压装置介质工作溫度

油压装置油缸最大行程

烧碱年产量

电解直流电耗

氢氧化钠浓度

氢气纯度

氯气纯度

氯中含氧

全数检验

全数检验

全数检验

全数检验

全数检验

全数检验

全数检验

全数检验

全数检验

全数检验

全数检验

全数检验

逐台检验

逐台检验

逐台检验

逐台检验

逐台检验

逐台检验

逐台检验

逐台检验

逐台检验

判定规则

符合4.3.1

符合4.3.2

符合4.3.3

符合4.3.4

符合4.3.5

符合4.3.6、

4,3,7、4.3.8

符合4.3.9

符合4.3.10

符合4.4

符合4.5.1

符合4.5.2

符合4.5.3

符合4.6.1

符合4.6.2

符合4.6.3

符合合同

符合4.1

符合4.1

符合4.1

符合4.1

符合4.1

在用户现场检测

在用户现场检测

在用户现场检测

在用户现场检测

在用户现场检测

在用户现场检测

在用户现场检测

6.2型式检验

6.2.1型式检验可根据用户的需要进行,性能检验在用户生产现场进行。6.2.2型式检验的项目、抽样及判定规则见表3。7标志、包装、运输和贮存

7.1标志

7.1.1产品标志

HG/T3981—2007

产品标志采用铭牌,并固定在挤压机前固定端头上。铭牌应用耐腐材料制作。铭牌应注明下列内容。

制造厂名称。

产品名称及型号。

商标。

产品出厂编号和出厂日期。

产品基本参数:Www.bzxZ.net

外形尺寸长×宽×高

单元槽有效面积(m2);

运行电流(kA)。

f)重量。

7.1.2包装标志

7.1.2.1包装标志可使用木制标牌,也可以直接在五合板包装箱外立面中心位置喷印如下内容:a)

发货站及制造厂商名称。

包装箱外形尺寸及毛重。

c)产品名称、型号及出厂编号。d)

收货站及收货单位名称。

7.1.2.2在包装箱上还应标注重心、由此吊起、怕雨和向上标志图形,并符合GB191规定。7.2包装

7.2.1包装前所有进、出口法兰应进行保护。7.2.2每台电解槽的单元槽、总管、挤压机、油压装置应分开单独包装。7.2.3装箱清单应先装入防水袋内,再装人包装箱内。7.2.4交付产品时还需向用户提供产品合格证、质量证明书、使用说明书、安装图等技术文件。7.2.5包装箱其底座为方木,箱体为金属结构框架外贴五合板;设备用防水塑料袋封包,并固定在底座上,包装应具有防潮、防晒和防震动功能。7.3运输

复极式离子膜电解槽运输时,应有防止震动或碰撞造成产品或包装箱损坏的措施。7.4贮存

复极式离子膜电解槽的贮存方式为单放;贮存条件为存放在清洁、干燥、通风的库房内;室外存放时应有相应的防护措施。胶垫单独存放时环境温度不得低于4℃。7

HG/T3981—2007

附录A

(规范性附录)

烧碱温度-浓度-密度数据表

阴极液平均密度值根据表A.1查出。表A.1

烧碱温度-浓度-密度数据表

温度/℃

.010 651. 010 031. 009 5

1.021981.

.032 411.0318

1.07131.06831

.04349

.054 541. 053 8

065591.0648

077771

1.0908j1.

099971.09872

133271.1318

.154.001.

220221.2191

1. 246 51.243 861.

1.21361.2079

.23541.2296

242 20

.264 12

1. 268 61. 265 82

.403.0

:4663

:4851

单位为克每立方厘米

[1.007 51.000.9

1. 01791.0115

.072.5

1. 125 71. 119 5

1. 14711.140 8

1.16851.1621

.42171.

48971.4827

1.07081.0643

362 61.355 6

.40091.3940

43841.4315

.47591.4690

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:22224--2008

中华人民共和国化工行业标准

HG/T 3981—2007

复极式离子膜电解槽

Bipolarmembranecells

2007-09-22发布

2008-04-01实施

中华人民共和国国家发展和改革委员会发布本标准的附录A为规范性附录。

本标准由中国石油和化学工业协会提出。本标准由化学工业机械设备标准化技术委员会归口。本标准起草单位:蓝星(北京)化工机械有限公司。本标准主要起草人:邢家悟、张良虎、徐金荣、王建军、董明、王进杰、康建忠。HG/T3981—2007

1范围

复极式离子膜电解槽

HG/T 3981—2007

本标准规定了复极式离子膜电解槽的产品分类、型号标志方法、规格参数、技术要求、试验方法和检验规则。

本标准适用于氟碱工业用复极式离子膜电解槽。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB191包装储运图示标志

GB/T1220不锈钢棒

GB/T2965

GB/T3280

钛及钛合金棒材

不锈钢冷轧钢板

GB/T3620.14

钛及钛合金牌号和化学成分

GB/T3621

GB/T3623

GB/T5231

GB/T5235

GB/T9460

GB/T11199

GB/T15620

钛及钛合金板材

钛及钛合金丝

加工铜一一化学成分和产品形状化学成分和产品形状

加工镍及镍合金—

铜及铜合金焊丝

离子交换膜法氢氧化钠

镍及镍合金焊丝

JB/T4730.5

HG20592

承压设备无损检测第5部分:渗透检测钢制管法兰型式、参数(欧洲体系)YB/T5092

焊接用不锈钢丝

3产品分类、型号标志方法和规格参数3.1产品分类

复极式离子膜电解槽根据介质循环方式、极距大小和电解电流密度的高低分为强制循环低电流密度电解槽、自然循环高电流密度电解槽和自然循环零极距高电流密度电解槽三种类型。3.2型号标志方法

-单元槽有效面积(m2)

电解电流密度(H—高电流密度,低电流密度不加字母)极距(Z-—零极距,有极距不加字母)电极联接方式为复极式

介质循环方式(N——

自然循环,F—强制循环)

标记示例:

HG/T3981—2007

表示自然循环、复极式、零极距、高电流密度、单元槽有效面积为2.7m2的离子膜电解槽。3.3规格参数

复极式离子膜电解槽规格参数见表1。表1

复极式离子膜电解槽规格参数

技术要求

4.1性能指标

年产烧碱量

折合100% NaOH

复极式离子膜电解槽性能指标见表2。2

单元槽数量

运行电流密度

/(kA/m2)

单元槽

有效面积/m2

烧碱年产量

折合100%

NaOH/10*t

直流电耗

/(kW·h/t)

≤2160

表2复极式离子膜电解槽性能指标NaOH浓度

/%(质量

分数)

常规运行

电流密度

/(kA/m2)

氢气纯度

/%(体积分数)

注采用不同厂家离子膜时,其直流电耗值会有一定差别,具体可在合同中约定。4.2材料

HG/T3981—2007

氟气纯度

/%(体积分数)

氯中含氧

/%(体积

分数)

4.2.1制造复极式离子膜电解槽所用的钛材、镍材、不锈钢材及铜材,应符合以下规定或其他已经证明同样适用的原材料:

一所用钛材TA1或TA2的化学成分应符合GB/T3620.1的规定;力学性能亦应符合GB/T2965、GB/T3621中相应牌号的规定。所用纯镍N6的化学成分应符合GB/T5235的规定。一所用不锈钢材0Cr25Ni20、0Cr18Ni9、00Cr17Ni14Mo2的化学成分和力学性能应符合GB/T3280以及GB/T1220的规定。

所用铜材T2的化学成分应符合GB/T5231规定。4.2.2制造复极式离子膜电解槽所用焊接材料应符合以下规定或其他已经证明同样适用的焊接材料:所用钛焊丝TA1或TA2应符合GB/T3623的规定。-所用镍焊丝应符合GB/T15620的规定。所用不锈钢材焊丝H0Cr21Ni10应符合YB/T5092的规定。所用铜焊丝HSCu应符合GB/T9460的规定。4.3单元槽

4.3.1阴、阳极网折弯后长度应为(2354士0.5)mm,宽度应为(1154士0.5)mm。4.3.2阴、阳极网与筋板点焊后不得有焊疤;阴、阳极网面上,不得有刺伤离子膜的毛刺、断丝等缺陷。网面应平整,其平面度公差不大于1.0mm。4.3.3阴、阳极网涂层后,表面不应有划伤及涂层剥离基体的现象。4.3.4钛材、镍材的焊接接头,均应呈现银白色或金黄色,局部允许蓝色。所有焊接接头焊接后,表面不得有裂纹、气孔、弧坑和夹渣等缺陷,并不得有熔渣及飞溅。4.3.5有涂漆要求的零部件,应按图样规定选择油漆种类,且涂刷厚度均匀,无起皮、褶皱、脱落现象,漆膜应平整、光亮。

HG/T3981-2007

4.3.6三种型号单元槽阴、阳极的电极高度公差均为%:3mm;允许不超过总数5%单元槽的阴、阳电极高度公差为:5mm。

4.3.7单元槽槽框长边和短边的长度公差应为士1.0mm;允许不超过总数5%的槽框长、短边长度公差为±1.5mm。

4.3.8单元槽槽框厚度公差应为+0.3mm,但同一单元槽槽框厚度之差不大于0.2mm4.3.9单元槽应进行气密性试验。试验压力:FB-2.7型为0.05MPa,NBH-2.7和NBZH-2.7型为0.04MPa,介质为压缩空气,保压10min均不允许出现漏。4.3.10电解槽中的单元槽预组装后应进行整体检漏试验。三种型号的复极式离子膜电解槽的试验压力均为0.04MPa,介质为水,保压4h不允许出现渗漏。4.4挤压机

挤压机各部件加工合格后,应进行预组装。两侧杆的直线度公差不大于1.0mm;两侧杆的跨度公差为土1.5mm。侧杆的起拱高度为3+1.°mm,固定端头的垂直度公差不大于0.5mm。侧杆与两端头组装后的对角线之差不大于0.5mm。4.5总管

4.5.1总管上各连接管中心距的公差应为士1.0mm;高度公差应为士1.0mm;垂直度公差不大于1.5mm。4.5.2总管组装后应进行耐压试验和气密性试验,均不得有渗漏。三种型号的复极式离子膜电解槽的耐压试验压力均为0.30MPa,介质为水;三种型号的复极式离子膜电解槽的气密性试验压力均为0.20MPa,介质为压缩空气。

4.5.3阴极液和阳极液人口总管和出口总管的活套法兰应符合HG20592的要求。4.6油压装置

4.6.1油压装置系统工作压力FB-2.7型为11MPa,NBH-2.7型和NBZH-2.7型为9MPa,试验压力均为16MPa。

4.6.2系统介质正常工作温度范围:30℃~55℃。4.6.3油缸最大行程为750mm。

5试验方法

5.1性能试验

5.1.1烧碱年产量试验

5.1.1.1烧碱日产量应按公式(1)计算。M=VCp×1/tX24X10-3

式中:

M-烧碱(100%NaOH)日产量的数值,单位为吨每天(t/d);(1)

V性能保证考核期间电解槽所产生的阴极液总量,单位为立方米(m2),阴极液总量计算方法见5.1.1.2;

-性能保证考核期间电解槽所产生的阴极液NaOH浓度(质量分数)。计算方法见5.1.1.3;C

-性能保证考核期间电解槽所产生的阴极液的平均密度,单位为千克每立方米(kg/m)。计p

算方法见5.1.1.4;

t—性能保证考核期间的时间(一般为72 h),单位为小时(h)。5.1.1.2阴极液总量由设置在成品碱液管道上经校正并由双方认可的积累式流量仪测定,由性能保证考核开始时和结束时流量仪所指示的数值之差求出阴极液总量。5.1.1.3每2h从烧碱产出液取样品,采用中和滴定法分析NaOH浓度并取其平均值。5.1.1.4阴极液平均密度值根据其浓度和温度记录仪所指示的温度,在烧碱温度-浓度-密度数据表(见附录A)上求出平均密度。

5.1.1.5烧碱年产量应按公式(2)计算。式中:

N=MX8000/24

N-——烧碱(100%NaOH)年产量,单位为吨(t)。注:每年运转时间按8000h计算。5.1.2电解直流电耗试验

HG/T3981-2007

(2)

5.1.2.1电解直流电耗的试验条件为:FB-2.7型电流密度3.330kA/m2或3.518kA/m2(根据合同规定),烧碱温度为90℃,烧碱浓度质量分数为32%;NBH-2.7型和NBZH-2.7型电流密度4.500kA/m2,烧碱温度为90℃,烧碱浓度质量分数为32%。5.1.2.2当阴极液出口温度低于90℃情况下进行考核时,温度每下降1℃,则平均电解直流电耗值相应升高12kW·h/t;当阴极液烧碱浓度质量分数不等于32%的情况下进行考核时,每升高或降低1%,平均电解直流电耗相应升高或降低16kW·h/t。5.1.2.3每吨烧碱的电解直流电耗按公式(3)计算。×24

式中:

Φ—平均电解直流电耗,单位为千瓦小时每吨(烧碱)(kW·h/t);③——性能保证考核期间电解直流电耗,单位为干瓦小时(kW·h)。注:每天运转时间按24h计算。

,(3)

5.1.2.4在性能保证考核期间(一般为72h),每2h测定一次供给电解槽的电流和电解槽两端之间电压差值,按公式(4)求得直流电的消耗量0。n,

≥2(E × Ig)×2

式中:

E一一电解槽两端之间的电压差值,单位为伏特(V);I——单元槽的电流,单位为千安(kA);n1—电解槽台数,单位为台;

n2一一测量次数,单位为次。

5.1.3氢氧化钠浓度试验

氢氧化钠浓度试验按GB/T11199中的规定进行。5.1.4常规运行电流密度试验

常规运行电流密度试验在变压整流器上直接调节,用精度等级为1.5~2.5级的电流表测定。5.1.5氢气纯度、氯气纯度和氟中含氧试验氢气纯度、氯气纯度、氯中含氧试验用气相色谱仪测试。5.2单元槽试验

5.2.1阴阳极网涂层后的划伤、涂层剥离等外观缺陷用目测方法检查。,(4)

5.2.2钛材、镍材的焊接接头颜色用目测方法检查。所有焊接接头的裂纹、气孔、弧坑、夹渣等缺陷用目测和渗透检测方法检查,渗透检测操作方法按JB/T4730.5进行。5.2.3对零部件的涂漆质量用目测方法进行检查。5.2.4FB-2.7型单元槽气密性试验压力为0.05MPa,介质为压缩空气,保压时间为10min,无渗漏现象;NBH-2.7型和NBZH-2.7型单元槽的气密性试验压力为0.04MPa,介质为压缩空气,保压时间为10min,无渗漏现象。试验需用两个量程相同,并经过校正合格的压力表。其量程在检验压力的二倍左右为宜,压力表的精度等级为1.5级。5

HG/T3981—2007

5.2.5电解槽中的单元槽预组装后的整体检漏试验,其三种型号的复极式离子膜电解槽试验压力均为0.04MPa,介质为水,保压时间为4h,无渗漏现象。试验需用两个量程相同,并经过检定合格的压力表,其量程在试验压力的二倍左右为宜,压力表的精度等级为1.5级。5.3挤压机试验

挤压机预组装后,用专用量具及o.5mm钢丝、千分表检查侧杆直线度;用卷尺检查侧杆跨度及对角线;用线锥及200mm钢板尺检查固定端头垂直度;用水平仪检查侧杆起拱高度。5.4总管试验

总管组装后的耐压试验,其介质为水,三种型号的复极式离子膜电解槽的总管试验压力为0.30MPa。水压试验时,压力应缓慢上升,达到规定压力后,保压时间为30min,无渗漏现象。总管耐压试验合格后再进行气密性试验。气密性试验时,FB-2.7型总管试验压力为0.20MPa,介质为压缩空气,保压时间30min,无渗漏现象。NBH-2.7型和NBZH-2.7型复极式离子膜电解槽的总管采用试验压力为0.20MPa,介质为压缩空气,保压时间为10min,无渗漏现象。5.5油压装置试验

5.5.1油压装置进行耐压试验,其介质为抗磨液压油(N46),试验压力为16MPa,保压30min,无泄漏现象。5.5.2油压装置正常工作72h后,用水银温度计测量系统介质温度。5.5.3油缸活塞在缩回及伸出的极限状态下用卷尺测量油缸的最大行程。6检验规则

6.1出厂检验

出厂检验的项目、抽样及判定规则见表3。表3检验项目、抽样及判定规则

检验项目

单元槽有效面积

阴阳极网与筋板的点焊

外观及平面度

阴阳极网涂层外观

焊接接头外观质量

零部件涂漆质量

单元槽尺寸、电极高度

单元槽气密性试验

单元槽预组装后整体检漏

挤压机预组装

总管上各个接管中心

距、高度、垂直度公差

总管耐压及气密性试验

总管活套法兰

油压装置耐压试验

油压装置介质工作溫度

油压装置油缸最大行程

烧碱年产量

电解直流电耗

氢氧化钠浓度

氢气纯度

氯气纯度

氯中含氧

全数检验

全数检验

全数检验

全数检验

全数检验

全数检验

全数检验

全数检验

全数检验

全数检验

全数检验

全数检验

逐台检验

逐台检验

逐台检验

逐台检验

逐台检验

逐台检验

逐台检验

逐台检验

逐台检验

判定规则

符合4.3.1

符合4.3.2

符合4.3.3

符合4.3.4

符合4.3.5

符合4.3.6、

4,3,7、4.3.8

符合4.3.9

符合4.3.10

符合4.4

符合4.5.1

符合4.5.2

符合4.5.3

符合4.6.1

符合4.6.2

符合4.6.3

符合合同

符合4.1

符合4.1

符合4.1

符合4.1

符合4.1

在用户现场检测

在用户现场检测

在用户现场检测

在用户现场检测

在用户现场检测

在用户现场检测

在用户现场检测

6.2型式检验

6.2.1型式检验可根据用户的需要进行,性能检验在用户生产现场进行。6.2.2型式检验的项目、抽样及判定规则见表3。7标志、包装、运输和贮存

7.1标志

7.1.1产品标志

HG/T3981—2007

产品标志采用铭牌,并固定在挤压机前固定端头上。铭牌应用耐腐材料制作。铭牌应注明下列内容。

制造厂名称。

产品名称及型号。

商标。

产品出厂编号和出厂日期。

产品基本参数:Www.bzxZ.net

外形尺寸长×宽×高

单元槽有效面积(m2);

运行电流(kA)。

f)重量。

7.1.2包装标志

7.1.2.1包装标志可使用木制标牌,也可以直接在五合板包装箱外立面中心位置喷印如下内容:a)

发货站及制造厂商名称。

包装箱外形尺寸及毛重。

c)产品名称、型号及出厂编号。d)

收货站及收货单位名称。

7.1.2.2在包装箱上还应标注重心、由此吊起、怕雨和向上标志图形,并符合GB191规定。7.2包装

7.2.1包装前所有进、出口法兰应进行保护。7.2.2每台电解槽的单元槽、总管、挤压机、油压装置应分开单独包装。7.2.3装箱清单应先装入防水袋内,再装人包装箱内。7.2.4交付产品时还需向用户提供产品合格证、质量证明书、使用说明书、安装图等技术文件。7.2.5包装箱其底座为方木,箱体为金属结构框架外贴五合板;设备用防水塑料袋封包,并固定在底座上,包装应具有防潮、防晒和防震动功能。7.3运输

复极式离子膜电解槽运输时,应有防止震动或碰撞造成产品或包装箱损坏的措施。7.4贮存

复极式离子膜电解槽的贮存方式为单放;贮存条件为存放在清洁、干燥、通风的库房内;室外存放时应有相应的防护措施。胶垫单独存放时环境温度不得低于4℃。7

HG/T3981—2007

附录A

(规范性附录)

烧碱温度-浓度-密度数据表

阴极液平均密度值根据表A.1查出。表A.1

烧碱温度-浓度-密度数据表

温度/℃

.010 651. 010 031. 009 5

1.021981.

.032 411.0318

1.07131.06831

.04349

.054 541. 053 8

065591.0648

077771

1.0908j1.

099971.09872

133271.1318

.154.001.

220221.2191

1. 246 51.243 861.

1.21361.2079

.23541.2296

242 20

.264 12

1. 268 61. 265 82

.403.0

:4663

:4851

单位为克每立方厘米

[1.007 51.000.9

1. 01791.0115

.072.5

1. 125 71. 119 5

1. 14711.140 8

1.16851.1621

.42171.

48971.4827

1.07081.0643

362 61.355 6

.40091.3940

43841.4315

.47591.4690

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 化工行业标准(HG)

- HG/T3534-2011 代替 HG/T 3534-2003 工业循环冷却水污垢和腐蚀产物中酸不溶物、磷、铁、铝、钙、镁、锌、铜含量测定方法

- HG/T2784-1996 工业用亚硫酸铵

- HG/T5699-2020 扩散渗析阳膜

- HG2208-1991 甲霜灵可湿性粉剂

- HG/T2058.1-1991 搪玻璃温度计套

- HG/T2411-1992 鞋底材料90°屈挠试验方法

- HG/T2343-2012 硫化促进剂ETU

- HG/T4519-2013 碱式碳酸钴

- HG/T20704.3-2000 机泵专业工程设计阶段的工作程序

- HG2975-1989 气体分析 标准混合气 混合物制备证书

- HG2207-1991 甲霜灵粉剂

- HG/T2192-1991 喷砂橡胶软管

- HG2418-1993 饲料添加剂 碘酸钙

- HG/T2546-1993 导热油-400(联苯-联苯醚混合物)

- HG/T2734-1995 中压反应釜用机械密封技术条件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2