- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 烟草行业标准(YC) >>

- YC/T 10.8-1993 烟草机械 通用技术条件 铝合金铸件

标准号:

YC/T 10.8-1993

标准名称:

烟草机械 通用技术条件 铝合金铸件

标准类别:

烟草行业标准(YC)

标准状态:

已作废-

发布日期:

1993-11-06 -

实施日期:

1994-01-01 -

作废日期:

2006-03-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

150.94 KB

替代情况:

被YC/T 10.8-2006代替

部分标准内容:

中华人民共和国烟草行业标准

烟草机械

通用技术条件

铝合金铸件

1 主题内容与适用范围

YC/T 10. 8—1993

本标准规定了烟草机械铝合金铸件(以下简称铝铸件)的技术要求、试验方法和检验规则。本标准适用于烟草机械产品砂型铸造、特种铸造(不含压力铸造)的铝合金铸件。2引用标准

GB/T228金属拉伸试验法

GB/T1173铸造铝合金技术条件

3铸造合金光谱分析取样方法

GB/T 5678

GB/T6060.1表面粗糙度比较样块铸造表面GB/T6414铸件尺寸公差

GB/T9438铝合金铸件技术条件

GB/T11350铸件机械加工余量

JZ68铸造模样拔模斜度

3技术要求

3.1铝铸件分类按GB/T94383.1条规定,划分为I、I、Ⅱ三类。铸件类别带在图样中规定。对于未注明类别的铸件,视为I类铸件。图样标记包括:所用的合金牌号或代号、铸造方法、铸件的供应状态、铸件的类别以及所执行的标准号。标记示例:

ZL101-SB-T6

I-GB 9438-88

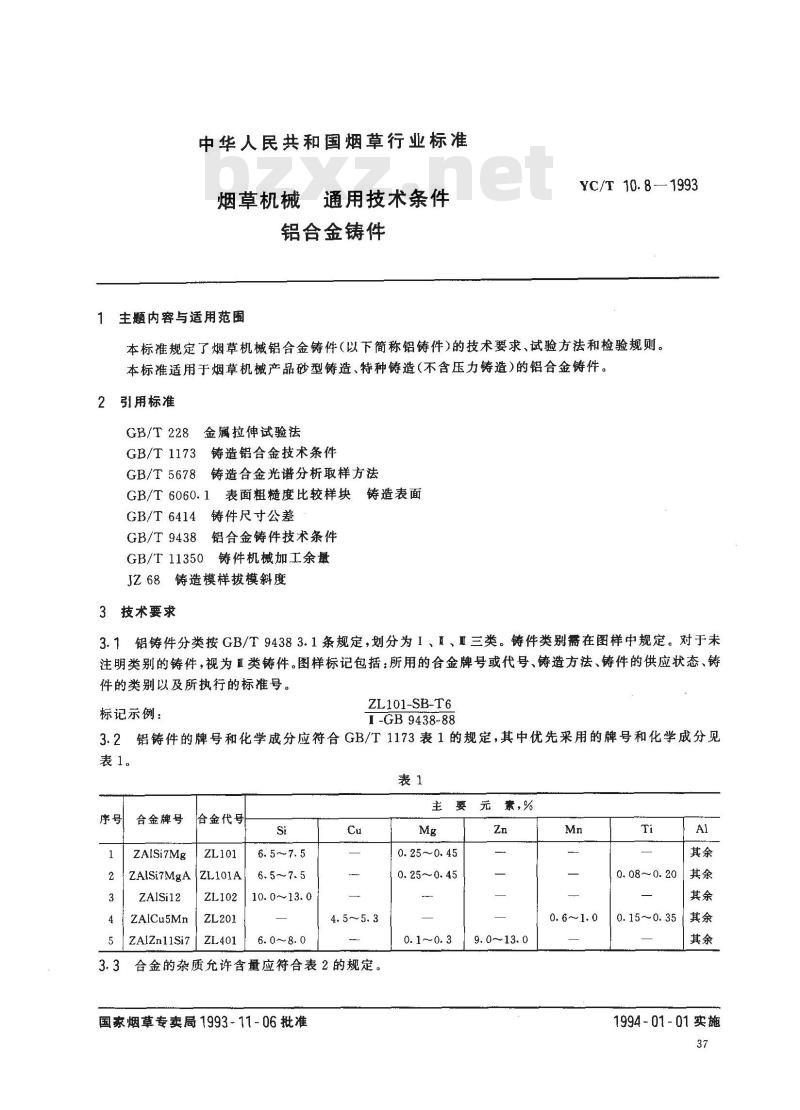

3.2铝铸件的牌号和化学成分应符合GB/T1173表1的规定,其中优先采用的牌号和化学成分见表1。

合金牌号

合金代号

ZAISi7MgZL101

ZAISi7MgA|ZL101A

ZAISi12

ZAICu5Mn

ZAIZn11Si7

10. 0~13. 0

4.5~~5.3

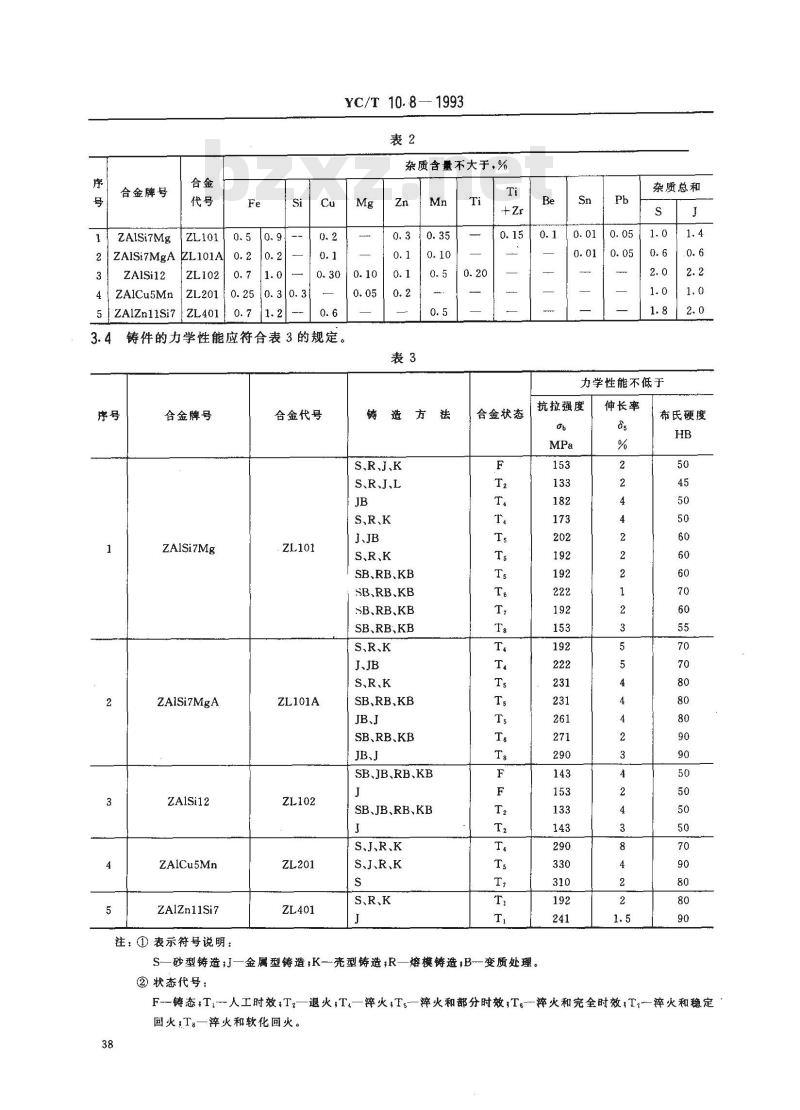

合金的杂质允许含量应符合表2的规定。3.3

国家烟草专卖局1993-11-06批准主要

元素,%

0.25~0.45

0.25~0.45

9. 0~13. 0

0.08~0.20

0.15~0.35

1994-01-01实施

合金牌号

ZAISi7Mg

ZAISi7MgA

ZL101A

ZAISi12

4/ZAICu5Mn

5|ZAIZn11Si7

YC/T10.8—1993

杂质含量不大于,%

3.4铸件的力学性能应符合表3的规定。序号

合金牌号

ZAISi7Mg

ZA1Si7MgA

ZAISi12

ZAlCu5Mn

ZAIZn11Si7

注:①表示符号说明:

合金代号

ZL101A

铸造方法

S、R、J、K

S、R、J、L

S、R、K

J、JB

S、R、K

SB、RB、KB

SB、RB、KB

SB、RB、KB

SB、RB、KB

S、R、K

J、JB

S、R、K

SB、RB、KB

JB、J

SB、RB、KB

JB、J

SB.JB.RB、KB

SB、JB、RB、KB

S、J、R、K

S、J、R、K

S、R、K

合金状态

杂质总和

力学性能不低于

抗拉强度

S—砂型铸造;J一金属型铸造;K一壳型铸造;R一熔模铸造,B-变质处理。②状态代号:

伸长率

布氏硬度

F--铸态;T,-人工时效;Tz—退火;T,一率火;Ts一率火和部分时效;T。率火和完全时效;T--率火和稳定回火,T:一淬火和软化回火。

YC/T 10. 8 --- 1993

3.5铸件尺寸应符合图样要求,尺寸公差等级按GB/T6414表1或表2选用。在图样上未注明铸件尺寸公差者按GB/T6416CT12的规定。如选用其他公差等级应在图样技术要求中注明。标注示例:铸件尺寸公差按GB/T6414CT11。

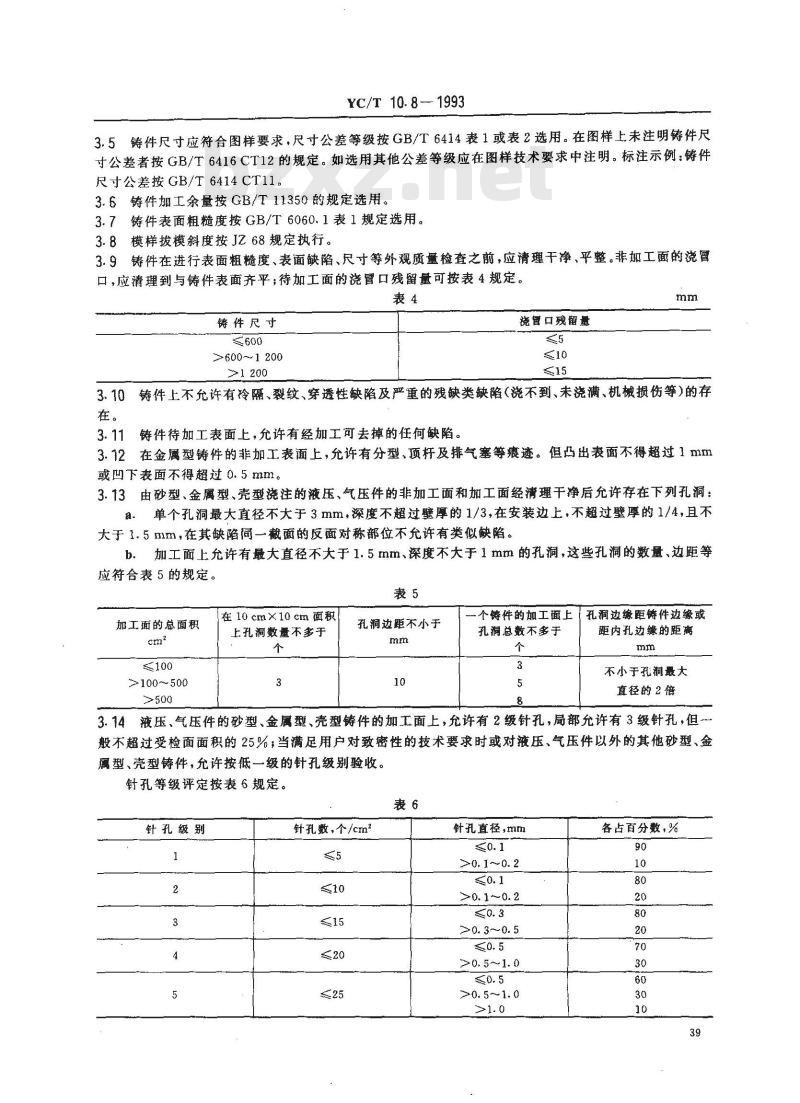

3.6铸件加工余量按GB/T11350的规定选用。3.7铸件表面粗糙度按GB/T6060.1表1规定选用。3.8模样拔模斜度按JZ68规定执行。3.9铸件在进行表面粗糙度、表面缺陷、尺寸等外观质量检查之前,应清理干净、平整。非如工面的浇冒口,应清理到与铸件表面齐平;待加工面的浇冒口残留量可按表4规定。表4

铸件尺寸

>600~1 200

烧冒口残留量

铸件上不允许有冷隔、裂纹、穿透性缺陷及严重的残缺类缺陷(浇不到、未浇满、机械损伤等)的存3.10

铸件待加工表面上,允许有经加工可去掉的任何缺陷。3.11

3.12在金属型铸件的非加工表面上,允许有分型、顶杆及排气塞等痕迹。但凸出表面不得超过1mm或凹下表面不得超过0.5mm。

3.13由砂型、金属型、壳型浇注的液压、气压件的非加工面和加工面经清理干净后允许存在下列孔洞:a.

单个孔洞最大直径不大于3mm,深度不超过壁厚的1/3,在安装边上,不超过壁厚的1/4,且不大于1.5mm,在其缺陷间一截面的反面对称部位不允许有类似缺陷。b.加工面上允许有最大直径不大于1.5mm、深度不大于1mm的孔洞,这些孔洞的数量、边距等应符合表5的规定。wwW.bzxz.Net

加工面的总面积

>100~500

在10cm×10cm面积

上孔洞数量不多于

孔洞边距不小于

一个铸件的加工面上

孔洞边缘距铸件边缘或

距内孔边缘的距离

孔总数不多于

不小于孔洞最大

直径的2倍

3.14液压、气压件的砂型、金属型、壳型铸件的加工面上,允许有2级针孔,局部允许有3级针孔,但般不超过受检面面积的25%,当满足用户对致密性的技术要求时或对液压、气压件以外的其他砂型、金属型、壳型铸件,允许按低一级的针孔级别验收。针孔等级评定按表6规定。

针孔级别

针孔数,个/cm2

针孔直径,mm

>0.1~0. 2

≥0.1~0. 2

≥0. 3~0. 5

>0.5~1. 0

>0. 5~1. 0

各占百分数,%

YC/T 10. 8 --- 1993

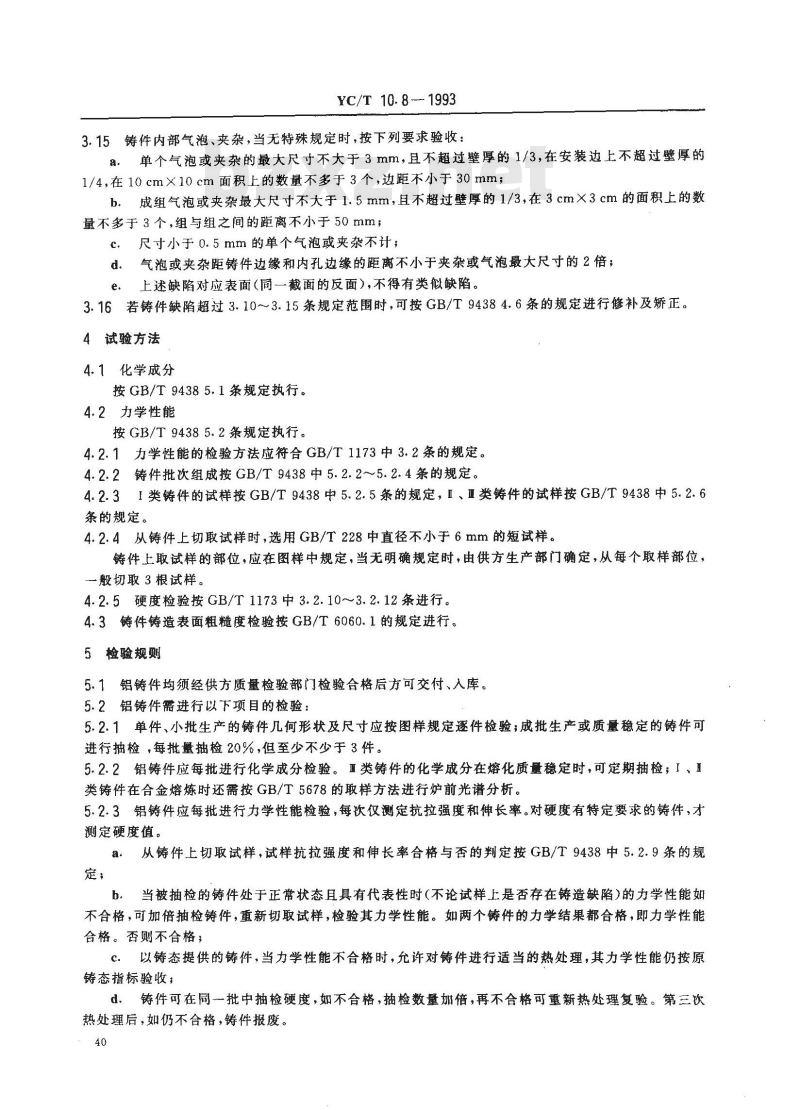

3.15铸件内部气泡、夹杂,当无特殊规定时,按下列要求验收:a.单个气泡或夹杂的最大尺寸不大于3mm,且不超过壁厚的1/3,在安装边上不超过壁厚的1/4,在10cm×10cm面积上的数量不多于3个,边距不小于30mm;b.成组气泡或夹杂最大尺寸不大于1.5mm,且不超过壁厚的1/3,在3cm×3cm的面积上的数量不多于3个,组与组之间的距离不小于50mm;c尺寸小于0.5mm的单个气泡或夹杂不计;d气泡或夹杂距铸件边缘和内孔边缘的距离不小于夹杂或气泡最大尺寸的2倍;e,上述缺陷对应表面(同一截面的反面),不得有类似缺陷。3.16若铸件缺陷超过3.10~3.15条规定范围时,可按GB/T94384.6条的规定进行修补及矫正。4试验方法

4.1化学成分

按GB/T94385.1条规定执行。

4.2力学性能

按GB/T94385.2条规定执行。

4.2.1力学性能的检验方法应符合GB/T1173中3.2条的规定。4.2.2铸件批次组成按GB/T9438中5.2.2~5.2.4条的规定。4.2.31类铸件的试样按GB/T9438中5.2.5条的规定,I、亚类铸件的试样按GB/T9438中5.2.6条的规定。

4.2.4从铸件上切取试样时,选用GB/T228中直径不小于6mm的短试样。铸件上取试样的部位,应在图样中规定,当无明确规定时,由供方生产部门确定,从每个取样部位,一般切取3根试样。

4.2.5硬度检验按GB/T1173中3.2.10~3.2.12条进行。4.3铸件铸造表面粗糙度检验按GB/T6060.1的规定进行。5检验规则

5.1铝铸件均须经供方质量检验部门检验合格后方可交付、入库。5.2铝铸件需进行以下项目的检验:5.2.1单件、小批生产的铸件几何形状及尺寸应按图样规定逐件检验;成批生产或质量稳定的铸件可进行抽检,每批量抽检20%,但至少不少于3件。5.2.2铝铸件应每批进行化学成分检验。Ⅲ类铸件的化学成分在熔化质量稳定时,可定期抽检;I、1类铸件在合金熔炼时还需按GB/T5678的取样方法进行炉前光谱分析。5.2.3铝铸件应每批进行力学性能检验,每次仅测定抗拉强度和伸长率。对硬度有特定要求的铸件,才测定硬度值。

a.从铸件上切取试样,试样抗拉强度和伸长率合格与否的判定按GB/T9438中5.2.9条的规定;

当被抽检的铸件处于正常状态且具有代表性时(不论试样上是否存在铸造缺陷)的力学性能如不合格,可加倍抽检铸件,重新切取试样,检验其力学性能。如两个铸件的力学结果都合格,即力学性能合格。否则不合格;

c.以铸态提供的铸件,当力学性能不合格时,允许对铸件进行适当的热处理,其力学性能仍按原铸态指标验收;

d.铸件可在同一一批中抽检硬度,如不合格,抽检数量加借,再不合格可重新热处理复验。第三次热处理后,如仍不合格,铸件报废。40

YC/T10.8—1993

4按3.7~3.16条对铸件表面质量进行逐件检验。5.2.4

附加说明:

本标准由中国烟草机械公司提出。本标准由全国烟草标化技术委员会烟草机械标化分技术委员会归口。本标准由昆明船舶设备集团公司、建昌机器厂负费起草。本标准主要起草人喻勇强、华元琪、董本度。41

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

烟草机械

通用技术条件

铝合金铸件

1 主题内容与适用范围

YC/T 10. 8—1993

本标准规定了烟草机械铝合金铸件(以下简称铝铸件)的技术要求、试验方法和检验规则。本标准适用于烟草机械产品砂型铸造、特种铸造(不含压力铸造)的铝合金铸件。2引用标准

GB/T228金属拉伸试验法

GB/T1173铸造铝合金技术条件

3铸造合金光谱分析取样方法

GB/T 5678

GB/T6060.1表面粗糙度比较样块铸造表面GB/T6414铸件尺寸公差

GB/T9438铝合金铸件技术条件

GB/T11350铸件机械加工余量

JZ68铸造模样拔模斜度

3技术要求

3.1铝铸件分类按GB/T94383.1条规定,划分为I、I、Ⅱ三类。铸件类别带在图样中规定。对于未注明类别的铸件,视为I类铸件。图样标记包括:所用的合金牌号或代号、铸造方法、铸件的供应状态、铸件的类别以及所执行的标准号。标记示例:

ZL101-SB-T6

I-GB 9438-88

3.2铝铸件的牌号和化学成分应符合GB/T1173表1的规定,其中优先采用的牌号和化学成分见表1。

合金牌号

合金代号

ZAISi7MgZL101

ZAISi7MgA|ZL101A

ZAISi12

ZAICu5Mn

ZAIZn11Si7

10. 0~13. 0

4.5~~5.3

合金的杂质允许含量应符合表2的规定。3.3

国家烟草专卖局1993-11-06批准主要

元素,%

0.25~0.45

0.25~0.45

9. 0~13. 0

0.08~0.20

0.15~0.35

1994-01-01实施

合金牌号

ZAISi7Mg

ZAISi7MgA

ZL101A

ZAISi12

4/ZAICu5Mn

5|ZAIZn11Si7

YC/T10.8—1993

杂质含量不大于,%

3.4铸件的力学性能应符合表3的规定。序号

合金牌号

ZAISi7Mg

ZA1Si7MgA

ZAISi12

ZAlCu5Mn

ZAIZn11Si7

注:①表示符号说明:

合金代号

ZL101A

铸造方法

S、R、J、K

S、R、J、L

S、R、K

J、JB

S、R、K

SB、RB、KB

SB、RB、KB

SB、RB、KB

SB、RB、KB

S、R、K

J、JB

S、R、K

SB、RB、KB

JB、J

SB、RB、KB

JB、J

SB.JB.RB、KB

SB、JB、RB、KB

S、J、R、K

S、J、R、K

S、R、K

合金状态

杂质总和

力学性能不低于

抗拉强度

S—砂型铸造;J一金属型铸造;K一壳型铸造;R一熔模铸造,B-变质处理。②状态代号:

伸长率

布氏硬度

F--铸态;T,-人工时效;Tz—退火;T,一率火;Ts一率火和部分时效;T。率火和完全时效;T--率火和稳定回火,T:一淬火和软化回火。

YC/T 10. 8 --- 1993

3.5铸件尺寸应符合图样要求,尺寸公差等级按GB/T6414表1或表2选用。在图样上未注明铸件尺寸公差者按GB/T6416CT12的规定。如选用其他公差等级应在图样技术要求中注明。标注示例:铸件尺寸公差按GB/T6414CT11。

3.6铸件加工余量按GB/T11350的规定选用。3.7铸件表面粗糙度按GB/T6060.1表1规定选用。3.8模样拔模斜度按JZ68规定执行。3.9铸件在进行表面粗糙度、表面缺陷、尺寸等外观质量检查之前,应清理干净、平整。非如工面的浇冒口,应清理到与铸件表面齐平;待加工面的浇冒口残留量可按表4规定。表4

铸件尺寸

>600~1 200

烧冒口残留量

铸件上不允许有冷隔、裂纹、穿透性缺陷及严重的残缺类缺陷(浇不到、未浇满、机械损伤等)的存3.10

铸件待加工表面上,允许有经加工可去掉的任何缺陷。3.11

3.12在金属型铸件的非加工表面上,允许有分型、顶杆及排气塞等痕迹。但凸出表面不得超过1mm或凹下表面不得超过0.5mm。

3.13由砂型、金属型、壳型浇注的液压、气压件的非加工面和加工面经清理干净后允许存在下列孔洞:a.

单个孔洞最大直径不大于3mm,深度不超过壁厚的1/3,在安装边上,不超过壁厚的1/4,且不大于1.5mm,在其缺陷间一截面的反面对称部位不允许有类似缺陷。b.加工面上允许有最大直径不大于1.5mm、深度不大于1mm的孔洞,这些孔洞的数量、边距等应符合表5的规定。wwW.bzxz.Net

加工面的总面积

>100~500

在10cm×10cm面积

上孔洞数量不多于

孔洞边距不小于

一个铸件的加工面上

孔洞边缘距铸件边缘或

距内孔边缘的距离

孔总数不多于

不小于孔洞最大

直径的2倍

3.14液压、气压件的砂型、金属型、壳型铸件的加工面上,允许有2级针孔,局部允许有3级针孔,但般不超过受检面面积的25%,当满足用户对致密性的技术要求时或对液压、气压件以外的其他砂型、金属型、壳型铸件,允许按低一级的针孔级别验收。针孔等级评定按表6规定。

针孔级别

针孔数,个/cm2

针孔直径,mm

>0.1~0. 2

≥0.1~0. 2

≥0. 3~0. 5

>0.5~1. 0

>0. 5~1. 0

各占百分数,%

YC/T 10. 8 --- 1993

3.15铸件内部气泡、夹杂,当无特殊规定时,按下列要求验收:a.单个气泡或夹杂的最大尺寸不大于3mm,且不超过壁厚的1/3,在安装边上不超过壁厚的1/4,在10cm×10cm面积上的数量不多于3个,边距不小于30mm;b.成组气泡或夹杂最大尺寸不大于1.5mm,且不超过壁厚的1/3,在3cm×3cm的面积上的数量不多于3个,组与组之间的距离不小于50mm;c尺寸小于0.5mm的单个气泡或夹杂不计;d气泡或夹杂距铸件边缘和内孔边缘的距离不小于夹杂或气泡最大尺寸的2倍;e,上述缺陷对应表面(同一截面的反面),不得有类似缺陷。3.16若铸件缺陷超过3.10~3.15条规定范围时,可按GB/T94384.6条的规定进行修补及矫正。4试验方法

4.1化学成分

按GB/T94385.1条规定执行。

4.2力学性能

按GB/T94385.2条规定执行。

4.2.1力学性能的检验方法应符合GB/T1173中3.2条的规定。4.2.2铸件批次组成按GB/T9438中5.2.2~5.2.4条的规定。4.2.31类铸件的试样按GB/T9438中5.2.5条的规定,I、亚类铸件的试样按GB/T9438中5.2.6条的规定。

4.2.4从铸件上切取试样时,选用GB/T228中直径不小于6mm的短试样。铸件上取试样的部位,应在图样中规定,当无明确规定时,由供方生产部门确定,从每个取样部位,一般切取3根试样。

4.2.5硬度检验按GB/T1173中3.2.10~3.2.12条进行。4.3铸件铸造表面粗糙度检验按GB/T6060.1的规定进行。5检验规则

5.1铝铸件均须经供方质量检验部门检验合格后方可交付、入库。5.2铝铸件需进行以下项目的检验:5.2.1单件、小批生产的铸件几何形状及尺寸应按图样规定逐件检验;成批生产或质量稳定的铸件可进行抽检,每批量抽检20%,但至少不少于3件。5.2.2铝铸件应每批进行化学成分检验。Ⅲ类铸件的化学成分在熔化质量稳定时,可定期抽检;I、1类铸件在合金熔炼时还需按GB/T5678的取样方法进行炉前光谱分析。5.2.3铝铸件应每批进行力学性能检验,每次仅测定抗拉强度和伸长率。对硬度有特定要求的铸件,才测定硬度值。

a.从铸件上切取试样,试样抗拉强度和伸长率合格与否的判定按GB/T9438中5.2.9条的规定;

当被抽检的铸件处于正常状态且具有代表性时(不论试样上是否存在铸造缺陷)的力学性能如不合格,可加倍抽检铸件,重新切取试样,检验其力学性能。如两个铸件的力学结果都合格,即力学性能合格。否则不合格;

c.以铸态提供的铸件,当力学性能不合格时,允许对铸件进行适当的热处理,其力学性能仍按原铸态指标验收;

d.铸件可在同一一批中抽检硬度,如不合格,抽检数量加借,再不合格可重新热处理复验。第三次热处理后,如仍不合格,铸件报废。40

YC/T10.8—1993

4按3.7~3.16条对铸件表面质量进行逐件检验。5.2.4

附加说明:

本标准由中国烟草机械公司提出。本标准由全国烟草标化技术委员会烟草机械标化分技术委员会归口。本标准由昆明船舶设备集团公司、建昌机器厂负费起草。本标准主要起草人喻勇强、华元琪、董本度。41

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 烟草行业标准(YC)

- YC/T207-2014 烟用纸张中溶剂残留的测定 顶空气相色谱质谱联用法

- YC/T169.10-2002 烟用丝束测定系列标准 第10部分:残余丙酮含量

- YC/Z240-2008 烟草及烟草制品标准体系

- YC/T214.3-2006 烟草机械 二氧化碳膨胀叶丝生产线 第3部分:验收导则

- YC/T32-1996 烟草及烟草制品 水溶性糖的测定 芒森·沃克法

- YC/T89.2-1996 烟草机械 振动式筛分机 第2部分:技术条件

- YC/T145.3-2012 烟用香精 折光指数的测定

- YC/T493.1-2014 烟草行业企业应用集成技术规范 第1部分门户集成

- YC/T174-2003 烟草及烟草制品 钙的测定 原子吸收法

- YC/T79-1996 烟草机械 SJ11~18型加料机

- YC/T293-2009 烟用香精和料液中汞的测定 冷原子吸收光谱法

- YC/T257.3-2008 烟草行业专卖管理代码第3部分:专卖信息统计报表代码

- YC/T228-2007 工件棱边和棱角

- YC/T286-2009 卷烟 主流烟气中薄荷醇的测定 气相色谱法

- YC/T176-2003 烟草及烟草制品 石油醚提取物的测定

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2