- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 煤炭行业标准(MT) >>

- MT/T 776-1998 煤矿机械液压系统总成出厂检验规范

标准号:

MT/T 776-1998

标准名称:

煤矿机械液压系统总成出厂检验规范

标准类别:

煤炭行业标准(MT)

标准状态:

已作废-

发布日期:

1998-11-10 -

实施日期:

1999-04-01 -

作废日期:

2005-06-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

213.53 KB

替代情况:

被MT/T 776-2004代替

部分标准内容:

MT/T 776—1998

对大部分煤矿机械来说,液压系统(包括装在主机里随主机一起出厂的和为主机配套单独装配出厂的)故障是机器主要故障源之一。因此,抓住所有煤矿机械液压系统总成必须经历的出厂检验环节,制定一个专门用于煤矿机械液压系统总成出厂检验的规范,对提高煤矿机械液压系统总成的可靠性是有促进作用的。

本标准的附录 A是标准的附录。本标准由国家煤炭工业局行业管理司提出。本标准由煤炭工业煤矿专用设备标推化委员会归口。本标准由煤炭工业煤炭科学研究总院上海分院负责起草。本标主要起草人:胡大邦、陆。本标准委托煤炭科学研究总院上海分院负责解释。593

1范围

中华人民共和国煤炭行业标准

煤矿机械液压系统总成出广检验规范Specification for routine inspection of coalmining machine-hydraulic system assemblyMT/T 776—1998

本标准规定了煤矿机械液压系统总成出厂检验的技术要求、试验方法、检验规则及标志和包装。本标准适用于以液压油为工作介质,公称压力不高于31.5MPa的煤矿机械液压系统总成的出厂检验。

本标准亦可作为煤矿机械液压系统总成(以下简称“液压系统总成”)交货验收的参考,2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T3766--1983液压系统通用技术条件GB/T14039一1993液压系统_L作介质固体颗粒污染等级代号MT/T459—1995煤矿机械用液压元件通用技术条件3技术要求

3.1资料或文件

出厂时应具有下列资料或文件。3.1.1文件应包括以下有关内容:a)液压系统原理图;

b)液压元件的名称、型号及制造厂名称;c)硬管的管径和壁厚,软管的规格和型号;(l)每个液压缸的活塞和活塞杆的直径、行程、工作压力和速度;e)每个液压马达的排量、工作转矩和转速;1)每个液压泵的流量及从轴端方向看的旋转方向;g)每个液压泵驱动电动机的功率、转速和型式,h)每个压力控制阀的压力调定值;i)过滤器的型式、通流量和过滤精度;j)油箱容量;

k)工作油液的品种;

1)电磁铁和电器发迅装置通、断与执行器动作状态关系的程序表;m)画出各油路块上所包含的回路的框线(点划线);n)各个执行元件在各个方向上的动作功能;())蓄能器的充气压力及公称容积;国家煤炭工业局1998-11-10批准594

1999-04-01实施

MT/T776--1998

p)回路中各检测点和放油口的型式、通径和位置;q)所有元件或油路块上油口的标注(与元件上的标注一致);r)冷却装置的预期流量、换热面积、最高与最低压力及冷却介质的最高输人温度。3.1.2有电控要求时,应具有电器控制原理图、电器控制技术要求说明和由国家指定的防爆检验机构出具的有关电器控制设备的《防爆合格证》。3.1.3液压系统总成管路布置图

液压系统总成落地安装时,应具有地面布置图和基础要求说明。进行耐压试验与密封试验的液压系统总成,应具有耐压试验与密封试验报告。3.1.5

油液清洁度检测报告。

进行功能试验的液压系统总成,应具有功能试验报告。使用和维修说明书。说明书应符合GB/T3766-1983中1.6.3的规定。般要求

液压系统设计的一般要求应符合GB/T3766—1983中1.1~1.5的规定。图样设计,技术文件编制应符合有关标准的规定。液压油必须与系统中所使用的所有元件及密封材料相容。保证液压系统清洁度指标。各类典型液压系统用油的固体颗粒污染等级代号应符合GB/T 14039的要求并不得高于表1的规定值。表1

系统类别

比例阀液压系统

高压渡压系统

中压液压系统

低压液压系统

固体颗粒污染等级代号

3.2.5液压油最大流速一般应在表2规定的范围内,管路过长时流速应降低。表2

管遵种类

吸油管道

压油管道≤2.5MPa

2.5~6.3MPa

6.3~16MPa

16~31.5MPa

总回油管道

泄油管道

产品的实际油路应与液压系统原理图一致。流速,m/s

所有液压元件应符合MT/T459的规定,并与系统设计图样一致。3. 2.7

3.2.8应设置永久性标牌,标明外接油口及电磁铁编号等。3.2.9所有液压元辅件应具有合格文件。3.2.10所有管道的规格和材质应与设计图样相符。3.3油箱

3.3.1油箱的设计和制造一般应符合GB/T3766—1983中5.2的规定。3.3.2回油管终端管口一般应在油箱最低液位以下200mm,与油箱底面距离一般应大于2~3倍回油管外径,管端切成45°的斜口。3.3.3吸油管口与油箱侧壁距离一般应大于3倍吸油管径;终端管口一般应距箱底最高点至少595

MT/T 776—1998免费标准下载网bzxz

50mm,并低于工作液面至少75mm或1.5倍管径,二者取大者。3.3.4油箱应外观平整。油箱内部焊缝须全部满焊,焊缝要光滑。密封焊缝应进行渗漏试验。3.3.5油箱内壁必须彻底清理,并进行与介质相容的表面处理。3.4管道

3.4.1管道的排列和走向应整齐一致、层次分明、便于维修。3.4.2通往油箱的泄油管、先导控制回油管与主回油管均应单独配管。3.4.3液压泵的吸油管路应尽量短而直,避免断面突变。3.4.4外径小于42mm的管子在弯管时,应符合GB/T3766--1983中5.1.2的规定。3.4.5管道设置应保证有一定刚性和抗振性,并符合GB/T3766一1983中5.1.10~5.1.12的规定。3.4.6所有管件的焊缝位置应便于焊缝内壁的清理。3.4.7

规定。

管道与管道、管道与接头及法兰的焊接应采用对接焊。对接焊件坡口型式和尺寸应符合表3的表3

管子壁厚t

4~25

焊缝形式

坡口型式

3.4.8焊缝必须焊透。焊缝外壁应均匀平整,内壁须修平且不允许出现凹人现象。G

3.4.9配管作业时,应保证各连接口自然贴合对中。松开管接头或法兰连接螺栓时,接口面轴线的相对错位量和两结合面错边量应符合表4的规定。表4

管道外径,mm

两相对结合面轴线错位量,mm

两相对结合面错边量,mm

两相对结合面轴线平行度公差

>16~38

38~~60

>60100

3.4.10配管完成后,必须进行酸洗和表面处理并冲洗干净,冲洗要求应符合GB/T3766一1983中5.1.5的规定。对不及时投入运行的管道,应在内壁涂防锈油。3.4.11软管的配置应符合GB/T3766—1983中5.1.7~5.1.9的规定。3.4.12

所有调试、运行和故障诊断时需要监测压力的点应设置压力测量点。3.4.13

系统中应设置油液取样口,取样口设置应保证所取油样的代表性,总回油管的末端必须设置取样口。

系统的最高点及液体流动的死点应设置排气口。3.5泵组

3.5.1液压泵和原动机安装应有足够的刚性,两者之间的同轴度和平行度应符合液压泵和原动机构制造厂的规定。

3.5.2泵组的设计和安装应考防展和开措施。3.5.3液压泵和原动机的旋转轴和联轴器应设置防护罩。3.5.4液压泵上应明显标出旋转方向。596

3.6阀组

MT/T 776-- 1998

3.6.1油路板上液压阀的安装面的表面粗糙度R.值为0.8um,与法兰或终端管接头的安装面的表面粗糙度R。值为3.2μm。安装面上不得有划伤、压痕和锈蚀等缺陷。3.6.2油路块表面和内部各流道必须去净毛刺,并彻底清洗干净。3.6.3所有液压阀的连接螺栓的拧紧力矩应符合液压阀制造厂的规定。3.6.4油路块上安装的所有终端管接头和螺堵都应加密封胶拧紧。3.7液压缸

液压缸的设置应符合GB/T3766—1983中2.2的规定。3.8液压辅件

3.8.1蓄能器的设置应符合GB/T3766--1983中5.3的规定。3.8.2过滤器的设置应符合GB/T3766—1983中5.4的规定。3.8.3热交换器的设置应符合GB/T3766—1983中5.5的规定。3.9结构件

所有结构件应设置合理、结构牢固,并配备必要的油盘。3.10密封件

所有的密封件都必须在有效使用期内。3.11控制机构

控制机构的设置应符合GB/T3766一1983中第6章的规定。3.12试验要求

3.12.1耐压和密封试验时,液压系统总成所有焊缝和结合面应无渗漏,管道应无永久变形。3.12.2泵运行功能试验时:

a)各原动机和液压泵(包括备用泵)应起动平稳,无异常噪声和发热,b)各泵(包括备用泵)的变量机构调节功能应达到系统设计所需的性能要求。3.12.3回路功能试验时:

a)各回路功能应符合设计要求;b)系统的其他特殊功能应符合合同或技术协议书的要求。3.12.4各种继电器、传感器的动作和信号应符合设计要求。所有联锁装置应准确、灵活、可靠。3.13涂装

3.13.1出厂前,所有外露非装配表面和非配合表面应涂耐油防锈漆或进行表面防锈处理。3.13.2出厂前,所有配合面和装配面应涂防锈油。3.13.3油漆厚度应均匀,外观光滑平整,色彩一致。4试验方法

装在主机里并随主机一起出厂的液压系统总成,应按该主机的出厂试验规范进行相关的试验;其他液压系统总成必须按本标准规定的试验方法,逐项进行试验。所有液压系统总成必须进行清洁度检查。4.1耐压试验和密封试验

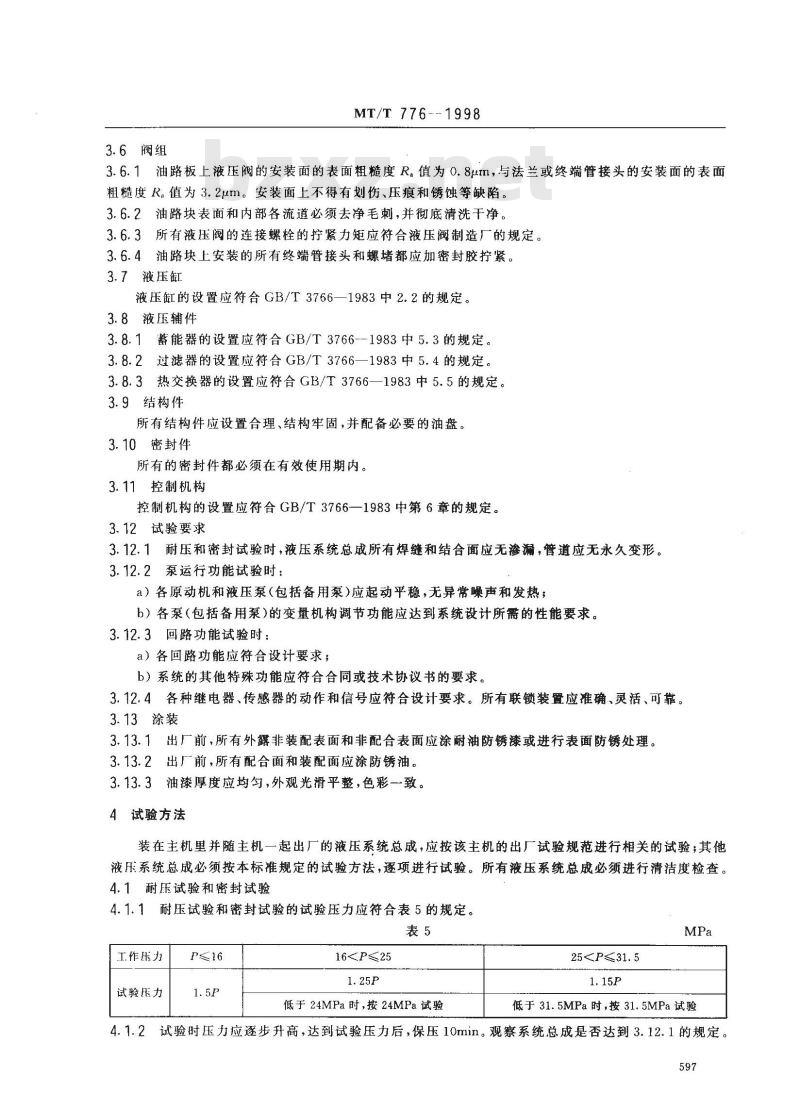

4.1.1耐压试验和密封试验的试验压力应符合表5的规定。表5

工作压力

试验压力

P≤16

16低于24MPa时,按24MPa试验

25低于31.5MPa时,按31.5MPa试验4. 1.2

试验时压力应逐步升高,达到试验压力后,保压10min。观察系统总成是否达到3.12.1的规定。597

4.2功能试验

4.2.1泵运行功能试验:

MT/T 776---1998

a)试验各原动机和液压泵(包括备用泵)是否达到3.12.2的规定;b)试验各泵(包括备用泵)的变量机构调节功能是否达到3.12.2的规定。4.2.2回路功能试验:

a)操作各个阀,检查各回路功能。各阀在要求的调定范围内重复试验3次,检查各回路功能是否达到3.13.3的规定。如某--回路有一次失误,排除故障重复试验6次,确保功能无误;b)试验系统的其他特殊功能是否达到3.12.3的规定。4.2.3检查液位控制和报警、油温控制,报警、压力继电器及其他传感器的动作和信号是否达到3.12.4的规定。

4.3清洁度检查

4.3.1取样程序

油样取样程序按附录A的规定。

4.3.2检测方法

清洁度检测方法为颗粒计数法。5检验规则

5.1液压系统总成应由厂质量检验部门按本标准逐台进行检验,检验合格才能出厂。5.2液压系统总成属下列情况之--者为不合格:a)未完成所需的检验项目,且不能继续进行检验时;b)试验中发生故障,主要零部件损坏时;c)虽完成全部检验项目,但检验结果不符合要求时。\5.3对不合格项目,应重新返工,直到检验合格。6标志和包装

6.1液压系统总成上各标志的设置应符合GB/T3766—1983中1.9的规定。6.2设备的包装应符合GB/T3766—1983中1.8的规定。6.3有调节机构的元件应处于安全或放松状态。6.4出厂后不得任意调整的元件应锁定。6.5放掉系统中的液压油,排净系统中的冷却水。6.6蓄能器中的氮气应释压到0.3~~0.5MPa。6.7包装箱必须有足够的强度和刚度,并有可靠的防雨措施。6.8设备必须与包装箱底牢固固定。6.9包装箱结构应便于装运起吊。6.10包装箱外应清晰地标记:重心点、起吊点、向上、防潮、小心轻放及发运项目等。6.11装箱内容:

a)经检验合格的液压系统总成;b)出厂合格证;

c)提供给用户的技术文件,内容应符合GB/T3766—1983中1.6.3的规定;d)易损件、备件、专用工具、起吊螺栓和地脚螺栓。598

A1程序

MT/T 776-

附录A

(标准的附录)

液压系统清洁度检查取样程序

去掉取样阀.1的盖子,用经0.45um滤膜过滤的石油醚清洁取样阀口。A1.2

,采样前至少有200ml的流体流经取样装置。A1.3不变动取样阀,把取样瓶放到取样位置上。A1.4提取的液样不超过取样瓶容积的75%,也不少于50%。5取得足够的液样后,先移走取样瓶,再切断油流。A1.5

为取样瓶作好标记。

取样瓶的清洁度应比系统要求的清洁度高2级。599

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

对大部分煤矿机械来说,液压系统(包括装在主机里随主机一起出厂的和为主机配套单独装配出厂的)故障是机器主要故障源之一。因此,抓住所有煤矿机械液压系统总成必须经历的出厂检验环节,制定一个专门用于煤矿机械液压系统总成出厂检验的规范,对提高煤矿机械液压系统总成的可靠性是有促进作用的。

本标准的附录 A是标准的附录。本标准由国家煤炭工业局行业管理司提出。本标准由煤炭工业煤矿专用设备标推化委员会归口。本标准由煤炭工业煤炭科学研究总院上海分院负责起草。本标主要起草人:胡大邦、陆。本标准委托煤炭科学研究总院上海分院负责解释。593

1范围

中华人民共和国煤炭行业标准

煤矿机械液压系统总成出广检验规范Specification for routine inspection of coalmining machine-hydraulic system assemblyMT/T 776—1998

本标准规定了煤矿机械液压系统总成出厂检验的技术要求、试验方法、检验规则及标志和包装。本标准适用于以液压油为工作介质,公称压力不高于31.5MPa的煤矿机械液压系统总成的出厂检验。

本标准亦可作为煤矿机械液压系统总成(以下简称“液压系统总成”)交货验收的参考,2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T3766--1983液压系统通用技术条件GB/T14039一1993液压系统_L作介质固体颗粒污染等级代号MT/T459—1995煤矿机械用液压元件通用技术条件3技术要求

3.1资料或文件

出厂时应具有下列资料或文件。3.1.1文件应包括以下有关内容:a)液压系统原理图;

b)液压元件的名称、型号及制造厂名称;c)硬管的管径和壁厚,软管的规格和型号;(l)每个液压缸的活塞和活塞杆的直径、行程、工作压力和速度;e)每个液压马达的排量、工作转矩和转速;1)每个液压泵的流量及从轴端方向看的旋转方向;g)每个液压泵驱动电动机的功率、转速和型式,h)每个压力控制阀的压力调定值;i)过滤器的型式、通流量和过滤精度;j)油箱容量;

k)工作油液的品种;

1)电磁铁和电器发迅装置通、断与执行器动作状态关系的程序表;m)画出各油路块上所包含的回路的框线(点划线);n)各个执行元件在各个方向上的动作功能;())蓄能器的充气压力及公称容积;国家煤炭工业局1998-11-10批准594

1999-04-01实施

MT/T776--1998

p)回路中各检测点和放油口的型式、通径和位置;q)所有元件或油路块上油口的标注(与元件上的标注一致);r)冷却装置的预期流量、换热面积、最高与最低压力及冷却介质的最高输人温度。3.1.2有电控要求时,应具有电器控制原理图、电器控制技术要求说明和由国家指定的防爆检验机构出具的有关电器控制设备的《防爆合格证》。3.1.3液压系统总成管路布置图

液压系统总成落地安装时,应具有地面布置图和基础要求说明。进行耐压试验与密封试验的液压系统总成,应具有耐压试验与密封试验报告。3.1.5

油液清洁度检测报告。

进行功能试验的液压系统总成,应具有功能试验报告。使用和维修说明书。说明书应符合GB/T3766-1983中1.6.3的规定。般要求

液压系统设计的一般要求应符合GB/T3766—1983中1.1~1.5的规定。图样设计,技术文件编制应符合有关标准的规定。液压油必须与系统中所使用的所有元件及密封材料相容。保证液压系统清洁度指标。各类典型液压系统用油的固体颗粒污染等级代号应符合GB/T 14039的要求并不得高于表1的规定值。表1

系统类别

比例阀液压系统

高压渡压系统

中压液压系统

低压液压系统

固体颗粒污染等级代号

3.2.5液压油最大流速一般应在表2规定的范围内,管路过长时流速应降低。表2

管遵种类

吸油管道

压油管道≤2.5MPa

2.5~6.3MPa

6.3~16MPa

16~31.5MPa

总回油管道

泄油管道

产品的实际油路应与液压系统原理图一致。流速,m/s

所有液压元件应符合MT/T459的规定,并与系统设计图样一致。3. 2.7

3.2.8应设置永久性标牌,标明外接油口及电磁铁编号等。3.2.9所有液压元辅件应具有合格文件。3.2.10所有管道的规格和材质应与设计图样相符。3.3油箱

3.3.1油箱的设计和制造一般应符合GB/T3766—1983中5.2的规定。3.3.2回油管终端管口一般应在油箱最低液位以下200mm,与油箱底面距离一般应大于2~3倍回油管外径,管端切成45°的斜口。3.3.3吸油管口与油箱侧壁距离一般应大于3倍吸油管径;终端管口一般应距箱底最高点至少595

MT/T 776—1998免费标准下载网bzxz

50mm,并低于工作液面至少75mm或1.5倍管径,二者取大者。3.3.4油箱应外观平整。油箱内部焊缝须全部满焊,焊缝要光滑。密封焊缝应进行渗漏试验。3.3.5油箱内壁必须彻底清理,并进行与介质相容的表面处理。3.4管道

3.4.1管道的排列和走向应整齐一致、层次分明、便于维修。3.4.2通往油箱的泄油管、先导控制回油管与主回油管均应单独配管。3.4.3液压泵的吸油管路应尽量短而直,避免断面突变。3.4.4外径小于42mm的管子在弯管时,应符合GB/T3766--1983中5.1.2的规定。3.4.5管道设置应保证有一定刚性和抗振性,并符合GB/T3766一1983中5.1.10~5.1.12的规定。3.4.6所有管件的焊缝位置应便于焊缝内壁的清理。3.4.7

规定。

管道与管道、管道与接头及法兰的焊接应采用对接焊。对接焊件坡口型式和尺寸应符合表3的表3

管子壁厚t

4~25

焊缝形式

坡口型式

3.4.8焊缝必须焊透。焊缝外壁应均匀平整,内壁须修平且不允许出现凹人现象。G

3.4.9配管作业时,应保证各连接口自然贴合对中。松开管接头或法兰连接螺栓时,接口面轴线的相对错位量和两结合面错边量应符合表4的规定。表4

管道外径,mm

两相对结合面轴线错位量,mm

两相对结合面错边量,mm

两相对结合面轴线平行度公差

>16~38

38~~60

>60100

3.4.10配管完成后,必须进行酸洗和表面处理并冲洗干净,冲洗要求应符合GB/T3766一1983中5.1.5的规定。对不及时投入运行的管道,应在内壁涂防锈油。3.4.11软管的配置应符合GB/T3766—1983中5.1.7~5.1.9的规定。3.4.12

所有调试、运行和故障诊断时需要监测压力的点应设置压力测量点。3.4.13

系统中应设置油液取样口,取样口设置应保证所取油样的代表性,总回油管的末端必须设置取样口。

系统的最高点及液体流动的死点应设置排气口。3.5泵组

3.5.1液压泵和原动机安装应有足够的刚性,两者之间的同轴度和平行度应符合液压泵和原动机构制造厂的规定。

3.5.2泵组的设计和安装应考防展和开措施。3.5.3液压泵和原动机的旋转轴和联轴器应设置防护罩。3.5.4液压泵上应明显标出旋转方向。596

3.6阀组

MT/T 776-- 1998

3.6.1油路板上液压阀的安装面的表面粗糙度R.值为0.8um,与法兰或终端管接头的安装面的表面粗糙度R。值为3.2μm。安装面上不得有划伤、压痕和锈蚀等缺陷。3.6.2油路块表面和内部各流道必须去净毛刺,并彻底清洗干净。3.6.3所有液压阀的连接螺栓的拧紧力矩应符合液压阀制造厂的规定。3.6.4油路块上安装的所有终端管接头和螺堵都应加密封胶拧紧。3.7液压缸

液压缸的设置应符合GB/T3766—1983中2.2的规定。3.8液压辅件

3.8.1蓄能器的设置应符合GB/T3766--1983中5.3的规定。3.8.2过滤器的设置应符合GB/T3766—1983中5.4的规定。3.8.3热交换器的设置应符合GB/T3766—1983中5.5的规定。3.9结构件

所有结构件应设置合理、结构牢固,并配备必要的油盘。3.10密封件

所有的密封件都必须在有效使用期内。3.11控制机构

控制机构的设置应符合GB/T3766一1983中第6章的规定。3.12试验要求

3.12.1耐压和密封试验时,液压系统总成所有焊缝和结合面应无渗漏,管道应无永久变形。3.12.2泵运行功能试验时:

a)各原动机和液压泵(包括备用泵)应起动平稳,无异常噪声和发热,b)各泵(包括备用泵)的变量机构调节功能应达到系统设计所需的性能要求。3.12.3回路功能试验时:

a)各回路功能应符合设计要求;b)系统的其他特殊功能应符合合同或技术协议书的要求。3.12.4各种继电器、传感器的动作和信号应符合设计要求。所有联锁装置应准确、灵活、可靠。3.13涂装

3.13.1出厂前,所有外露非装配表面和非配合表面应涂耐油防锈漆或进行表面防锈处理。3.13.2出厂前,所有配合面和装配面应涂防锈油。3.13.3油漆厚度应均匀,外观光滑平整,色彩一致。4试验方法

装在主机里并随主机一起出厂的液压系统总成,应按该主机的出厂试验规范进行相关的试验;其他液压系统总成必须按本标准规定的试验方法,逐项进行试验。所有液压系统总成必须进行清洁度检查。4.1耐压试验和密封试验

4.1.1耐压试验和密封试验的试验压力应符合表5的规定。表5

工作压力

试验压力

P≤16

16

25

试验时压力应逐步升高,达到试验压力后,保压10min。观察系统总成是否达到3.12.1的规定。597

4.2功能试验

4.2.1泵运行功能试验:

MT/T 776---1998

a)试验各原动机和液压泵(包括备用泵)是否达到3.12.2的规定;b)试验各泵(包括备用泵)的变量机构调节功能是否达到3.12.2的规定。4.2.2回路功能试验:

a)操作各个阀,检查各回路功能。各阀在要求的调定范围内重复试验3次,检查各回路功能是否达到3.13.3的规定。如某--回路有一次失误,排除故障重复试验6次,确保功能无误;b)试验系统的其他特殊功能是否达到3.12.3的规定。4.2.3检查液位控制和报警、油温控制,报警、压力继电器及其他传感器的动作和信号是否达到3.12.4的规定。

4.3清洁度检查

4.3.1取样程序

油样取样程序按附录A的规定。

4.3.2检测方法

清洁度检测方法为颗粒计数法。5检验规则

5.1液压系统总成应由厂质量检验部门按本标准逐台进行检验,检验合格才能出厂。5.2液压系统总成属下列情况之--者为不合格:a)未完成所需的检验项目,且不能继续进行检验时;b)试验中发生故障,主要零部件损坏时;c)虽完成全部检验项目,但检验结果不符合要求时。\5.3对不合格项目,应重新返工,直到检验合格。6标志和包装

6.1液压系统总成上各标志的设置应符合GB/T3766—1983中1.9的规定。6.2设备的包装应符合GB/T3766—1983中1.8的规定。6.3有调节机构的元件应处于安全或放松状态。6.4出厂后不得任意调整的元件应锁定。6.5放掉系统中的液压油,排净系统中的冷却水。6.6蓄能器中的氮气应释压到0.3~~0.5MPa。6.7包装箱必须有足够的强度和刚度,并有可靠的防雨措施。6.8设备必须与包装箱底牢固固定。6.9包装箱结构应便于装运起吊。6.10包装箱外应清晰地标记:重心点、起吊点、向上、防潮、小心轻放及发运项目等。6.11装箱内容:

a)经检验合格的液压系统总成;b)出厂合格证;

c)提供给用户的技术文件,内容应符合GB/T3766—1983中1.6.3的规定;d)易损件、备件、专用工具、起吊螺栓和地脚螺栓。598

A1程序

MT/T 776-

附录A

(标准的附录)

液压系统清洁度检查取样程序

去掉取样阀.1的盖子,用经0.45um滤膜过滤的石油醚清洁取样阀口。A1.2

,采样前至少有200ml的流体流经取样装置。A1.3不变动取样阀,把取样瓶放到取样位置上。A1.4提取的液样不超过取样瓶容积的75%,也不少于50%。5取得足够的液样后,先移走取样瓶,再切断油流。A1.5

为取样瓶作好标记。

取样瓶的清洁度应比系统要求的清洁度高2级。599

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 煤炭行业标准(MT)

- MT429-1995 煤矿用隔爆型低压电缆接线盒

- MT/T411-1995 YBI系列装岩机用隔爆型三相异步电动机

- MT/T963-2005 煤中汞含量分级

- MT950-2005 煤矿井下空气压缩机安全技术检验规范

- MT818.14-1999 煤矿用阻燃电缆 第3单:煤矿用阻燃通信电缆

- MT/T934-2005 煤矿许用炸药煤尘—可燃气安全度试验方法及判定

- MT136-2004 隔爆型手持式煤电钻

- MT/T522-2004 矿用高强度圆环链检验规范

- MT284-1994 立井提升容器楔型连接装置技术条件

- MT378-1995 煤矿用炸药抗爆燃性测定方法和判定规则

- MT/T516.2-1995 煤矿液压凿岩机用钎具 钎头

- MT79-1984 粉尘浓度和分散度测定方法

- MT159-1995 矿用除尘器

- MT21-1990 立井箕斗计量装载设备

- MT/T883-2000 柴油机单轨吊车

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2