- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 水产行业标准(SC) >>

- SC/T 8054.1-1998 渔船制冷系统修理技术要求 试验要求

标准号:

SC/T 8054.1-1998

标准名称:

渔船制冷系统修理技术要求 试验要求

标准类别:

水产行业标准(SC)

标准状态:

现行-

实施日期:

2001-10-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

316.72 KB

替代情况:

SC 54.1-87

部分标准内容:

SC/T8054.1—1998

《渔船冷戴系统餐理质量标准》于1980年由国家水产总局首次发布:1987年进行第一次修订,名称修订为渔船氟利昂制冷系统修理技术要求》,内容变为三个分项标准,即:①试验要求,②10系列船用活塞式压缩机修理,③管路、辅助设备、绝热设施修理。本次修订对冷剂作特殊要求,部分内容做技术性修改,名称修订为:渔船制玲系统修理技术要求》,仍保持三个分项标准的框架。本分项标准为渔船制冷系统修理技术要求试验要求》。本标准的附录 A、附录 B均为标准的附录。本标准由全国渔船标准化技术委员会提出并归口。本标准起草单位:广州市海洋渔业公司、中国水产科学研究院质量标雅化办公室。本标准主要起草人:卢谋权、冯兆廷、魏广东。8+

中华人民共和国水产行业标准

渔船制冷系统修理技术要求试验要求SC/T 8054.1--1998

代替 SC 54. 187

Technical requxirements for repairing of fishing vessel refrigeration system-Test requirexments

本标规定了渔船氟利昂制冷系统修,试验的技术要求,本标准适用于渔船氟利昂制冷系统修理及试验。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效,所有标准都会證整订,使用本标准的各方应探讨使用下列标准最新版本的可能性。SC/T8054.3--1998渔船制玲系统修理技术要求管路、辅助设备和绝热设施修理3术语

3.1管路

系统中的管子(包括蒸发盘管)、接头、阀件、节流元件、挠性软管及附件。3.2辅助设备

系统中的变压容器、自动控制设备、仪表和其他附件。3.3爱压容器

系统中除压缩机,管略、冻结平板外所有承受制冷剂压力的贮液器、冷凝器、油分离器。中间冷却器、热交换器等。

3.4自动控制设备

为保证制冷系统的正常和安全,而对制冷工说况起自动调节,自动报警和保护作用的装置。3.5绝热设施

以减少冷量损失而冷藏鱼躯、鱼品冻结间、管路和辅助设备而设置的绝热结构。4一般要求

4.1制冷系统各部件经修理后,应按本标催有关规定并参照附录A(标准的附录)进行试验。4.2所有试验均应按附录B(标准的附录)详细记录并填写试验报告。4.3试验用仪帮、仪表应满足试验要求:4.3.T仪器、仪表应在有效使用期内,并附有计量合格证。4.3.2温度表宜用水银溢度计,刻度读数应精确到士0.5℃。4.3.3压力表摄大量程应为试验压力的1.5~2.0借,精确度应不低于1.5级。4.4压力试验时,试件的内部和焊链必须清理干净。4、5吹污干燥:

4.5.1制冷剂管件、受压容器、压缩机曲轴箱、冻结平板单体经液压试验后应进行吹污干燥。中华人民共和国农业部1998-06-11批准199901-01实施

SC/T 8054.1-—1998

整个系统船上安装完毕,密性试验前放进行吹污干爆。4.5.3

用压力为0.50~0.60MPa的氮气或经干燥后的压缩空气。4.5.4吹污可以持续进行,也可以用突然打开排污口的方法进行,在距排污口前方200mm处放置白布检查,白布上无污迹时方为合格。4.5.5制冷管件或受压容器单体吹污后,若24h内不能与系统连接,应充人压力为0.05~0.10MPa的氮气,并可靠封闭孔口。

4.5.6系统吹污结束后,除安全阀外,所有阀门的阀芯应拆下清洁检查,被损伤的密封面应进行修理。5液压试验

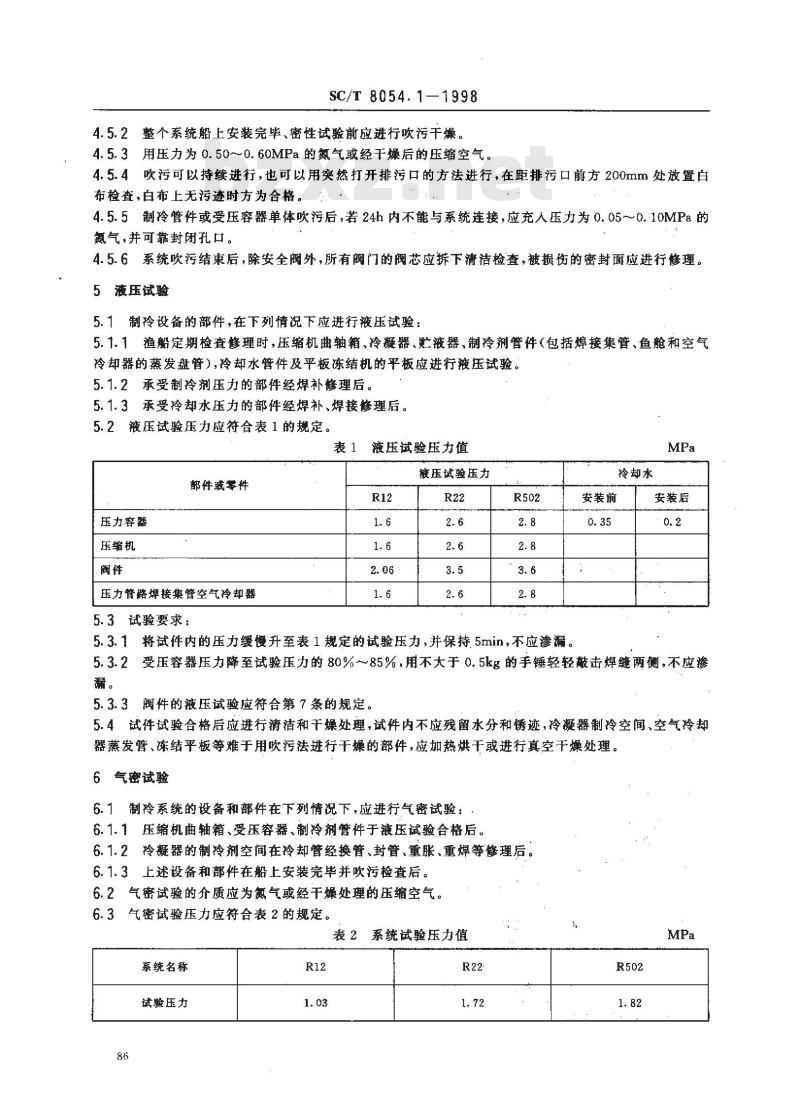

5.1制玲设备的部件,在下列情况下应进行液压试验:5.1.1渔船定期检查修理时,压缩机曲轴箱、冷凝器、贮液器、制冷剂管件(包括焊接集管、鱼舱和空气冷却器的蒸发盘管),冷却水管件及平板冻结机的平板应进行液压试验。5.1.2承受制冷剂压力的部件经焊补理后。5.1.3承受冷却水压力的部件经焊补、焊接修理后。5.2液压试验压力应符合表1的规定。表1

液压试验压力值

部件或零性

压力容器

压缩机

压力管路焊接集管空气冷却器

5.3试验要求:此内容来自标准下载网

液压试验压力

5.3.1将试件内的压力缓慢升至表1规定的试验压力,并保持5min,不应渗漏。冷却水

安装前

安装后

5.3.2受压容器压力降至试验压力的80%~85%,用不大于0.5kg的手锤轻轻敲击焊缝两侧,不应疹漏。

5.3.3阀件的液压试验应符合第7条的规定。5.4试件试验合格后应进行清洁和干燥处理,试件内不应残留水分和锈迹,冷凝器制冷空间、空气冷却器蒸发管、冻结平板等难于用吹污法进行干燥的部件,应加热烘干或进行真空干燥处理。6气密试验

6.1制冷系统的设备和部件在下列情况下,应进行气密试验:6.1.1压缩机曲轴箱、受压容器、制冷剂管件于液压试验合格后。6.1.2冷凝器的制冷剂空间在冷却管经换管、封管、重胀、重焊等修理后。6.1.3上述设备和部件在船上安装完毕并吹污检查后。6.2气密试验的介质应为氮气或经干燥处理的压缩空气。气密试验压力应符合表2的规定。6.3

系统名称

试验压力

系统试验压力值

6.4装船前气密试验要求:

SC/T 8054.1--1998

6.4.1试验应在水池中进行,液面应浸没试件。6.4.2将试件内部压力缓慢升压至表2规定的试验压力并保持5min,不应有气泡逸出。6.4.3不具备水池气密试验条件的,按第6.5条进行。6.5装船后气密试验要求:

6.5.1将试验部分的内部压力缓慢升压至0.3~0.5MPa,检查各安装部位的渗漏情况,排除渗漏情况后,继续升压至表2规定的试验压力。6.5.2在各连接处,密封件和焊补部位涂上肥皂液,检查渗漏情况,如有渗漏,应立即停止试验,排除渗漏情况后,再重新进行试验。

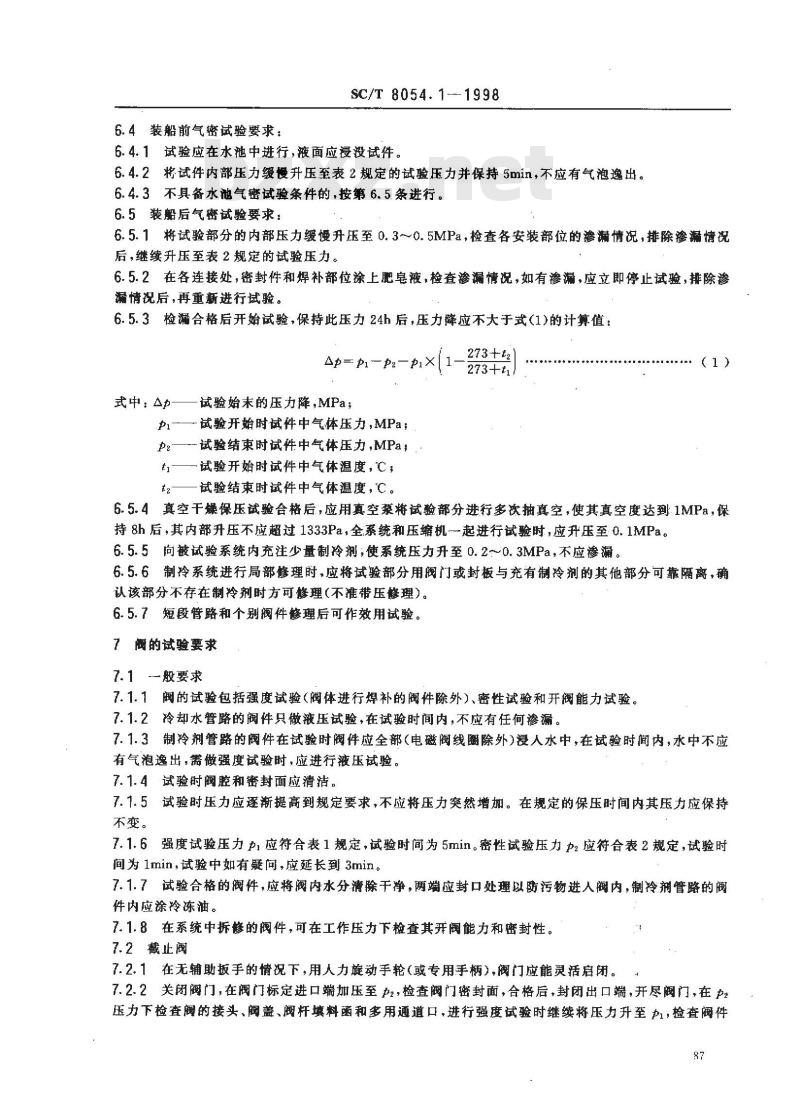

6.5.3检漏合格后开始试验,保持此压力24h后,压力降应不大于式(1)的计算值:Ap= pi-p2-pi×

式中:p—

试验始末的压力降,MPa;

p1-—试验开始时试件中气体压力,MPa;p2试验结束时试件中气体压力,MPa;.t—试验开始时试件中气体温度,C,t2——试验结束时试件中气体温度,℃。273+起

(1)

6.5.4真空干燥保压试验合格后,应用真空泵将试验部分进行多次抽真空,使其真空度达到1MPa,保持8h后,其内部升压不应超过1333Pa,全系统和压缩机-起进行试验时,应升压至0.1MPa。6.5.5向被试验系统内充注少量制冷剂,使系统压力升至0.2~0.3MPa,不应渗漏。6.5.6制冷系统进行局部修理时,应将试验部分用阀门或封板与充有制冷剂的其他部分可靠隔离,确认该部分不存在制冷剂时方可修理(不推带压修理)。6.5.7短段管路和个别阀件修理后可作效用试验。7的试验要求

7.1一般要求

7.1.1阀的试验包括强度试验(阀体进行焊补的阀件除外)、密性试验和开阀能力试验。7.1.2冷却水管路的阀件只做液压试验,在试验时间内,不应有任何参漏。7.1.3制冷剂管路的阀件在试验时阀件应全部(电磁阀线翻除外)浸人水中,在试验时间内,水中不应有气泡逸出,需做强度试验时,应进行液压试验。7.1.4试验时阀腔和密封面应清洁。7.1.5试验时压力应逐渐提高到规定要求,不应将压力突然增加。在规定的保压时间内其压力应保持不变。

7.1.6强度试验压力力,应符合表1规定,试验时间为5min。密性试验压力P应符合表2规定,试验时间为1min,试验中如有疑间,应延长到3min。7.1.7试验合格的阀件,应将阀内水分清除干净,两端应封口处理以防污物进人阀内,制冷剂管路的阀件内应涂冷冻油。

7.1.8在系统中拆修的阀件,可在工作压力下检查其开阀能力和密封性。7.2截止阀

7.2.1在无辅助扳手的情况下,用人力旋动手轮(或专用手柄),阀门应能灵活启闭。7.2.2关闭阀门,在阀门标定进口端加压至力2,检查阀门密封面,合格后,封闭出口端,开尽阀门,在力压力下检查阀的接头、阀盖、阀杆填料函和多用通道口,进行强度试验时继续将压力升至力1,检查阀件87

各部。

7.3止回阀

SC/T 8054.1—1998

7.3.1在阀门标定进口端加工作压力,阀门应能开启。7.3.2封闭阀门出口端,将阀内压力升至力,检查阁的接头和阀盖。需进行强度试验时,继续将阀内压力升至力1检查阀的各部,合格后卸除压力,在阀盘上方加压至力2,检查阀门密封面,合格后再将压力降至0.3MPa,检查阀门密封面。

7.4电磁阀(包括电磁导阀)

7.4.1切断电源,在阀门标定进口端加压至P2值,阀门应可靠关闭。7.4.2在进口端达到力值的条件下,按额定电压接通电源,电磁阀应能打开。启闭阅试验应连续进行5改,每次间隔时间为30~~40s。电磁阀启闭时应无异响。7.4.3封闭出口端,开启电磁阀,阀内加压至力值,检查阀的接头,阀盖和手动阀杆的填料函不应渗漏。

电磁阀的电磁线圈与外壳间的热态绝缘电阻不应少于1MQ。7.4.4

7.5安全阀

7.5.1调整安全阀弹簧压力,压紧阀盘,在阀门标定进口端加压至2,检查阀门密封面,合格后需进行强度试验时,继续加压至力1,检查阀门各部,然后封闭出口端,卸除调节弹赞压力,再加压至力,检查阀门各部。

7.5.2校验安全阀:

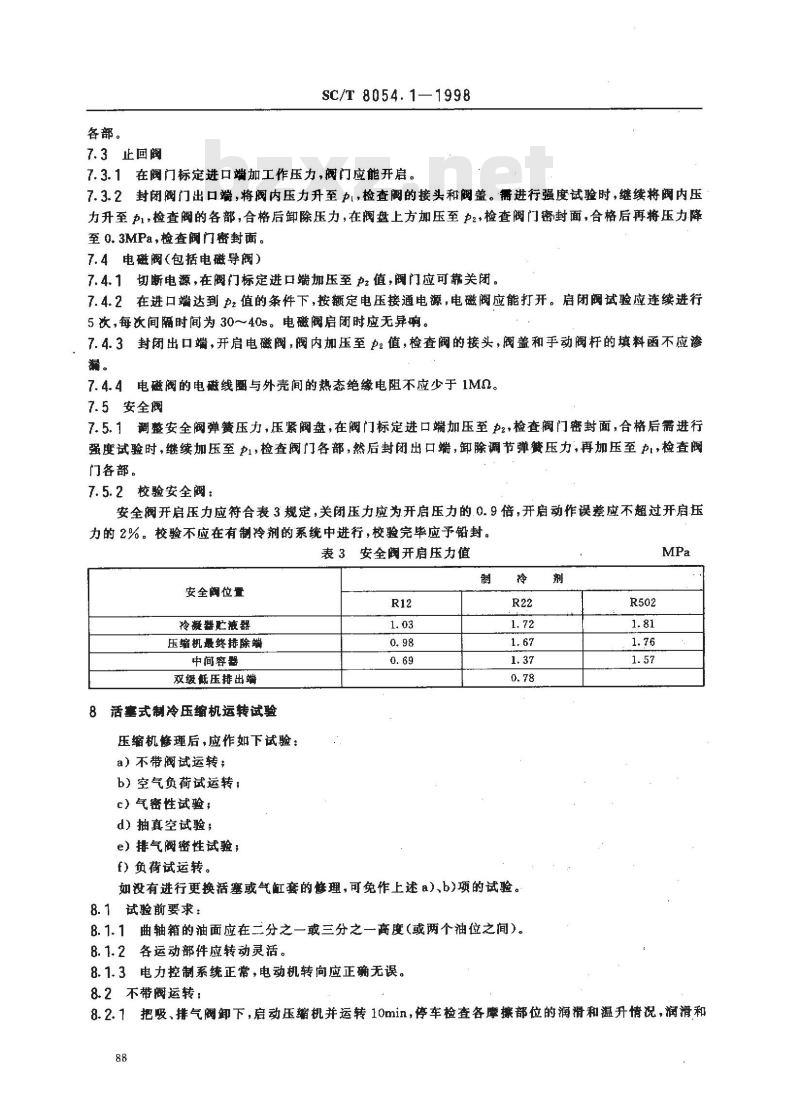

安全阀开启压力应符合表3规定,关闭压力应为开启压力的0.9倍,开启动作误差应不超过开启压力的2%。校验不应在有制冷剂的系统中进行,校验完毕应予铅封。表3安全阀开启压力值

安全阅位置

冷凝器贮液器

压缩机最终排除端

中间容器

双级艇压排出端

8活塞式制冷压缩机运转试验

压缩机修理后,应作如下试验:a)不带阀试运转;

b)空气负荷试运转;

c)气密性试验:

d)抽真空试验;

e)排气阀密性试验;

f)负荷试运转。

如没有进行更换活塞或气缸套的修理,可免作上述a)、b)项的试验。8.1试验前要求:

8.1.1曲轴箱的油面应在二分之一或三分之一商度(或两个油位之间)。8.1.2各运动部件应转动灵活。

8.1.3电力控制系统正常,电动机转向应正确无误。8.2不带阀运转:

8.2.1把吸、排气阀卸下,启动压缩机并运转10min,停车检查各摩擦部位的润滑和温升情况,润滑和88

温升正常后,继续运转2h。

SC/T 8054.1--1998

8.2.2各摩擦部位温升(滚动轴承温升)不应超过40℃,滑动轴承不应超过75℃。8.2.3润滑油压力和温度应符合表4规定。8.2.4运转中各运动部件应无异常响声,紧固件应无松动现象。8.2.5轴封处漏油每小时应不超过10滴。8.3空气负荷试运转:

8.3.1装上吸、排气阀,并调整活塞的止点间隙。8.3.2装上气缸盖,启动压缩机,使排气压力保持在0.30~0.35MPa,连续运转4h。8.3.3

润滑油的压力和温度应符合表4规定。8.3.4

吸排气阅片无异常响声。

各摩擦部位的温度应符合8.2.2条。8.3.6各连接部位,气缸盖和阀件应无漏气、漏油现象。8.3.7试验过程中,如发现故障应停机处理,停机时间超过0.5h,应重新进行,只应停机一次。8.3.8试验合格后,应清洁吸,排气阀和油过滤器并更换润滑油。8.4气密性试验:气密性试验按第6章的要求进行。全系统理时,压缩机的气密性试验可与全系统的气密性试验同时进行。

8.4.1关闭进、排气阀,打开排气阅的多用通道,启动压缩机,应能把曲轴箱的真空度抽空到0.1MPa以上。

停机8h后,曲轴箱内升压不应超过1333Pa。本试验也可与全系统的真空密性试验同时进行。8.4.2

8.5排气阀密性试验:将曲轴箱压力抽真空到0.1MPa后停车,并在排气总管加压1MPa,曲轴箱压力回升到0的时间应不少于15min。8.6带负荷运转试验:

8.6.1试验前应具备下列条件:

a)满足8.1条;

b)冷却水系统供水正常:

)安全阀按了.5条校验完毕

d)自动控制设备按SC/T8054.3-1998第6章要求调试完毕e)系统中充注了适量的制冷剂;f)压缩机至贮液器的管路中各相应阀门均已开启;g)压缩机能量调节处于最小负荷状态。8.6.2运转时,压缩机的工作条件应符合表4的规定和8.3.4~8.3.7条。表4压缩机工作条件

系统名称

排气温度

冷凝温度

蒸发温度

吸气温度

曲轴箱润滑油温度

排气压力

吸气压力

润滑油压力

-30~+10

不小于0.01

0.150~0,290

40~+5

8.6.3能量调节阀动作应灵敏准确。8.6.4回油装置应能正常回油。

SC/T 8054.11998

8.6.5冷避器进、出水温度差宜在2~3℃之间,但应不大于6℃,8.6.6负荷运转时间应不少于8h。9制冷系统制冷效用试验

渔船定期检验修理后的制冷系统,应进行制冷效用试验。9.1试验前系统状况应符合8.6条。9.2冷风机应运转平稳,空气玲却器的自动融霜装置应能在调定的时间内可靠工作。9.3降温要求:启动所有制冷机组和冷风机,应能使所有鱼舱(包括鱼品冻结间)在空载条件下的低温达到设计要求。

9.4保温要求:

9.4.1在9.3条试验合格后,轮流停开一套制冷机组(仅设一套制冷机组时,停开制冷压缩机),在6h内保持鱼舱内要求的温度。

9. 4. 2 测量鱼舱温度,同一鱼舱的测量点应不少于 2 个。9.4.3在鱼舱同一层的不同位置,温差应不大于3℃。9.4.4鱼舱内温度(取各测点的平均值)与设计温度的误差应不太于1℃。9.5压缩机的运转应符合8.6条的要求,效用试验可在压缩机负荷运转试验同时进行。9.6系统不应有渗漏、冰塞、脏堵、油堵等现象。蒸发盘管、冻结机的平板应全部结霜且霜层均勾。9. 7 校核自动控制设备和报警系统的准确性。鱼舱温度控制装置和自动卸载装置,应能在试验中自动保持鱼舱温度并满足9.4d)的要求。9.7.11

9.7.2压力控制装置在试验中校核时,应人为地调节系统工况达到控制元件的动作值,该控制装置应能可靠地实现对系统的控制作用。同一动作值的校核次数应不少于3饮,多次动作的实际动作值之间的误差应不大于十0.05MPa。

9.7.3安全控制装置动作值和控制内容按表5规定。表5安全装置动作值及控制内容

冷凝器内压力

制冷压缩机排气压力

制冷压缩机吸气压力

制冷压缩机润滑油压力高于曲轴箱压力值控制目的

高压保护

抵压保护

动作值,MPa

9.7.4调整热力膨胀阀,试验进行4h后,热力膨胀阀应能稳定地自动调节。10冷鼓鱼舱舱温回升试验

渔船定期检验修理后的冷藏鱼舱应进行舱温回升试验。10.1舱温回升试验应在制冷效用试验结束时立即进行10.2压缩机停止后,关闭鱼舱盖,6h后鱼舱温度总回升值不大于表6规定。表6

鱼骼与外界初温差

鱼舱温度回升值

鱼舱温度回升值

控制内容

制冷压缩机自动停机

压力强度试验

SC/T 8054.1—1998

附录A

(标准的附录)

压力强度试验与无损操伤

A1.1在船上焊接或焊补的制冷剂管路,当壁厚不少于公称壁厚的90%,外观检查无其他缺陷时,应进行压力试验,试验介质应采用气体。A1.2试验压力见表A1。

表A1试验压力

系统名称

试验压力

A1.3试验介质为氮气或经干燥处理的压缩空气,气体温度应不低于15C。R502

A1.4试验时应缓慢升压至规定试验压力的10%,保持10min后对所有焊缝和连接部位进行初次检查,合格后继续升压至规定试验压力的50%,然后逐级按规定试验压力的10%的级差升压到试验压力,保持10~30min后再降压至试验压力的83%,保持30min后进行检查,不得有任何泄漏。A1.5试验时,焊缝部位应设置安全保护装置,试验现场还应有相应的安全措施。A2无损探伤

A2.1符合5.1条规定的压力容器和在船上焊接或焊补的制冷剂管路,当壁厚不少于公称壁厚的90%,外观检查无其他缺陷时,应对检查部分的焊缝作100%超声被或X射线拍片,进行无损探伤检查替代压力试验。

A2.2无损探伤检查应由取得资格证书的人员负责,检查后应写出检查报告。附梁B

(标准的录)

试验记录

B1制冷系统零部件压力试验报告制冷系统零部件压力试验报告

船名:

试验人员:

系统名称:

试验介质

试验压力

修理类别:

保压时间

检验员:

捡验意见

试验日期

试验压力保压时间

检验意见

质量检验科(盖章)

注:密性试验如在空气中进行,应按制冷系统船上密性试验报告中第1项的要求填写。月

制冷系统船上密性试验报告

船名:

制冷系统气密试验

试验人员:

2制冷系统真空密性试验

试验人员:

SC/T 8054.1—1998

制冷系统船上密性试验报告

系统名称:

B3制冷系统制冷效用试验报告

介质温度

检验员:

介质温度

检验员:

理类别:

试验日期

检漏情况

试验日期

检漏情况

检验意见

质量捡验科(盖章)

检验意见

质量检验科(盖章)

制冷系统制冷效用试验报告

毅名:

制冷压缩机型号:

制冷压缩机(1)

暂高油低高

美出出压气

试验人员:

修理类别:

电动机型号:

制冷压缩机(2)

试验日期

贮液器充剂量:

辅助设备

鱼骼温度.C

冷薇舱

玲风机

冷却水

压吸气

出进出1

检验员:

质量检验科(盖章)

冰鲜舱

陈结间

鱼舱舱温回升试验报告

船名:

鱼骼名称

试验人员:

修理类别:

试验开始时

大气温度,心

SC/T 8054.1—1998

表B4鱼舱舱温回升试验报告

试验日期

试验时间,h.min

检验员:

鱼舱温度, C

质量检验科(盖章)

6h 骼温升高

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

《渔船冷戴系统餐理质量标准》于1980年由国家水产总局首次发布:1987年进行第一次修订,名称修订为渔船氟利昂制冷系统修理技术要求》,内容变为三个分项标准,即:①试验要求,②10系列船用活塞式压缩机修理,③管路、辅助设备、绝热设施修理。本次修订对冷剂作特殊要求,部分内容做技术性修改,名称修订为:渔船制玲系统修理技术要求》,仍保持三个分项标准的框架。本分项标准为渔船制冷系统修理技术要求试验要求》。本标准的附录 A、附录 B均为标准的附录。本标准由全国渔船标准化技术委员会提出并归口。本标准起草单位:广州市海洋渔业公司、中国水产科学研究院质量标雅化办公室。本标准主要起草人:卢谋权、冯兆廷、魏广东。8+

中华人民共和国水产行业标准

渔船制冷系统修理技术要求试验要求SC/T 8054.1--1998

代替 SC 54. 187

Technical requxirements for repairing of fishing vessel refrigeration system-Test requirexments

本标规定了渔船氟利昂制冷系统修,试验的技术要求,本标准适用于渔船氟利昂制冷系统修理及试验。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效,所有标准都会證整订,使用本标准的各方应探讨使用下列标准最新版本的可能性。SC/T8054.3--1998渔船制玲系统修理技术要求管路、辅助设备和绝热设施修理3术语

3.1管路

系统中的管子(包括蒸发盘管)、接头、阀件、节流元件、挠性软管及附件。3.2辅助设备

系统中的变压容器、自动控制设备、仪表和其他附件。3.3爱压容器

系统中除压缩机,管略、冻结平板外所有承受制冷剂压力的贮液器、冷凝器、油分离器。中间冷却器、热交换器等。

3.4自动控制设备

为保证制冷系统的正常和安全,而对制冷工说况起自动调节,自动报警和保护作用的装置。3.5绝热设施

以减少冷量损失而冷藏鱼躯、鱼品冻结间、管路和辅助设备而设置的绝热结构。4一般要求

4.1制冷系统各部件经修理后,应按本标催有关规定并参照附录A(标准的附录)进行试验。4.2所有试验均应按附录B(标准的附录)详细记录并填写试验报告。4.3试验用仪帮、仪表应满足试验要求:4.3.T仪器、仪表应在有效使用期内,并附有计量合格证。4.3.2温度表宜用水银溢度计,刻度读数应精确到士0.5℃。4.3.3压力表摄大量程应为试验压力的1.5~2.0借,精确度应不低于1.5级。4.4压力试验时,试件的内部和焊链必须清理干净。4、5吹污干燥:

4.5.1制冷剂管件、受压容器、压缩机曲轴箱、冻结平板单体经液压试验后应进行吹污干燥。中华人民共和国农业部1998-06-11批准199901-01实施

SC/T 8054.1-—1998

整个系统船上安装完毕,密性试验前放进行吹污干爆。4.5.3

用压力为0.50~0.60MPa的氮气或经干燥后的压缩空气。4.5.4吹污可以持续进行,也可以用突然打开排污口的方法进行,在距排污口前方200mm处放置白布检查,白布上无污迹时方为合格。4.5.5制冷管件或受压容器单体吹污后,若24h内不能与系统连接,应充人压力为0.05~0.10MPa的氮气,并可靠封闭孔口。

4.5.6系统吹污结束后,除安全阀外,所有阀门的阀芯应拆下清洁检查,被损伤的密封面应进行修理。5液压试验

5.1制玲设备的部件,在下列情况下应进行液压试验:5.1.1渔船定期检查修理时,压缩机曲轴箱、冷凝器、贮液器、制冷剂管件(包括焊接集管、鱼舱和空气冷却器的蒸发盘管),冷却水管件及平板冻结机的平板应进行液压试验。5.1.2承受制冷剂压力的部件经焊补理后。5.1.3承受冷却水压力的部件经焊补、焊接修理后。5.2液压试验压力应符合表1的规定。表1

液压试验压力值

部件或零性

压力容器

压缩机

压力管路焊接集管空气冷却器

5.3试验要求:此内容来自标准下载网

液压试验压力

5.3.1将试件内的压力缓慢升至表1规定的试验压力,并保持5min,不应渗漏。冷却水

安装前

安装后

5.3.2受压容器压力降至试验压力的80%~85%,用不大于0.5kg的手锤轻轻敲击焊缝两侧,不应疹漏。

5.3.3阀件的液压试验应符合第7条的规定。5.4试件试验合格后应进行清洁和干燥处理,试件内不应残留水分和锈迹,冷凝器制冷空间、空气冷却器蒸发管、冻结平板等难于用吹污法进行干燥的部件,应加热烘干或进行真空干燥处理。6气密试验

6.1制冷系统的设备和部件在下列情况下,应进行气密试验:6.1.1压缩机曲轴箱、受压容器、制冷剂管件于液压试验合格后。6.1.2冷凝器的制冷剂空间在冷却管经换管、封管、重胀、重焊等修理后。6.1.3上述设备和部件在船上安装完毕并吹污检查后。6.2气密试验的介质应为氮气或经干燥处理的压缩空气。气密试验压力应符合表2的规定。6.3

系统名称

试验压力

系统试验压力值

6.4装船前气密试验要求:

SC/T 8054.1--1998

6.4.1试验应在水池中进行,液面应浸没试件。6.4.2将试件内部压力缓慢升压至表2规定的试验压力并保持5min,不应有气泡逸出。6.4.3不具备水池气密试验条件的,按第6.5条进行。6.5装船后气密试验要求:

6.5.1将试验部分的内部压力缓慢升压至0.3~0.5MPa,检查各安装部位的渗漏情况,排除渗漏情况后,继续升压至表2规定的试验压力。6.5.2在各连接处,密封件和焊补部位涂上肥皂液,检查渗漏情况,如有渗漏,应立即停止试验,排除渗漏情况后,再重新进行试验。

6.5.3检漏合格后开始试验,保持此压力24h后,压力降应不大于式(1)的计算值:Ap= pi-p2-pi×

式中:p—

试验始末的压力降,MPa;

p1-—试验开始时试件中气体压力,MPa;p2试验结束时试件中气体压力,MPa;.t—试验开始时试件中气体温度,C,t2——试验结束时试件中气体温度,℃。273+起

(1)

6.5.4真空干燥保压试验合格后,应用真空泵将试验部分进行多次抽真空,使其真空度达到1MPa,保持8h后,其内部升压不应超过1333Pa,全系统和压缩机-起进行试验时,应升压至0.1MPa。6.5.5向被试验系统内充注少量制冷剂,使系统压力升至0.2~0.3MPa,不应渗漏。6.5.6制冷系统进行局部修理时,应将试验部分用阀门或封板与充有制冷剂的其他部分可靠隔离,确认该部分不存在制冷剂时方可修理(不推带压修理)。6.5.7短段管路和个别阀件修理后可作效用试验。7的试验要求

7.1一般要求

7.1.1阀的试验包括强度试验(阀体进行焊补的阀件除外)、密性试验和开阀能力试验。7.1.2冷却水管路的阀件只做液压试验,在试验时间内,不应有任何参漏。7.1.3制冷剂管路的阀件在试验时阀件应全部(电磁阀线翻除外)浸人水中,在试验时间内,水中不应有气泡逸出,需做强度试验时,应进行液压试验。7.1.4试验时阀腔和密封面应清洁。7.1.5试验时压力应逐渐提高到规定要求,不应将压力突然增加。在规定的保压时间内其压力应保持不变。

7.1.6强度试验压力力,应符合表1规定,试验时间为5min。密性试验压力P应符合表2规定,试验时间为1min,试验中如有疑间,应延长到3min。7.1.7试验合格的阀件,应将阀内水分清除干净,两端应封口处理以防污物进人阀内,制冷剂管路的阀件内应涂冷冻油。

7.1.8在系统中拆修的阀件,可在工作压力下检查其开阀能力和密封性。7.2截止阀

7.2.1在无辅助扳手的情况下,用人力旋动手轮(或专用手柄),阀门应能灵活启闭。7.2.2关闭阀门,在阀门标定进口端加压至力2,检查阀门密封面,合格后,封闭出口端,开尽阀门,在力压力下检查阀的接头、阀盖、阀杆填料函和多用通道口,进行强度试验时继续将压力升至力1,检查阀件87

各部。

7.3止回阀

SC/T 8054.1—1998

7.3.1在阀门标定进口端加工作压力,阀门应能开启。7.3.2封闭阀门出口端,将阀内压力升至力,检查阁的接头和阀盖。需进行强度试验时,继续将阀内压力升至力1检查阀的各部,合格后卸除压力,在阀盘上方加压至力2,检查阀门密封面,合格后再将压力降至0.3MPa,检查阀门密封面。

7.4电磁阀(包括电磁导阀)

7.4.1切断电源,在阀门标定进口端加压至P2值,阀门应可靠关闭。7.4.2在进口端达到力值的条件下,按额定电压接通电源,电磁阀应能打开。启闭阅试验应连续进行5改,每次间隔时间为30~~40s。电磁阀启闭时应无异响。7.4.3封闭出口端,开启电磁阀,阀内加压至力值,检查阀的接头,阀盖和手动阀杆的填料函不应渗漏。

电磁阀的电磁线圈与外壳间的热态绝缘电阻不应少于1MQ。7.4.4

7.5安全阀

7.5.1调整安全阀弹簧压力,压紧阀盘,在阀门标定进口端加压至2,检查阀门密封面,合格后需进行强度试验时,继续加压至力1,检查阀门各部,然后封闭出口端,卸除调节弹赞压力,再加压至力,检查阀门各部。

7.5.2校验安全阀:

安全阀开启压力应符合表3规定,关闭压力应为开启压力的0.9倍,开启动作误差应不超过开启压力的2%。校验不应在有制冷剂的系统中进行,校验完毕应予铅封。表3安全阀开启压力值

安全阅位置

冷凝器贮液器

压缩机最终排除端

中间容器

双级艇压排出端

8活塞式制冷压缩机运转试验

压缩机修理后,应作如下试验:a)不带阀试运转;

b)空气负荷试运转;

c)气密性试验:

d)抽真空试验;

e)排气阀密性试验;

f)负荷试运转。

如没有进行更换活塞或气缸套的修理,可免作上述a)、b)项的试验。8.1试验前要求:

8.1.1曲轴箱的油面应在二分之一或三分之一商度(或两个油位之间)。8.1.2各运动部件应转动灵活。

8.1.3电力控制系统正常,电动机转向应正确无误。8.2不带阀运转:

8.2.1把吸、排气阀卸下,启动压缩机并运转10min,停车检查各摩擦部位的润滑和温升情况,润滑和88

温升正常后,继续运转2h。

SC/T 8054.1--1998

8.2.2各摩擦部位温升(滚动轴承温升)不应超过40℃,滑动轴承不应超过75℃。8.2.3润滑油压力和温度应符合表4规定。8.2.4运转中各运动部件应无异常响声,紧固件应无松动现象。8.2.5轴封处漏油每小时应不超过10滴。8.3空气负荷试运转:

8.3.1装上吸、排气阀,并调整活塞的止点间隙。8.3.2装上气缸盖,启动压缩机,使排气压力保持在0.30~0.35MPa,连续运转4h。8.3.3

润滑油的压力和温度应符合表4规定。8.3.4

吸排气阅片无异常响声。

各摩擦部位的温度应符合8.2.2条。8.3.6各连接部位,气缸盖和阀件应无漏气、漏油现象。8.3.7试验过程中,如发现故障应停机处理,停机时间超过0.5h,应重新进行,只应停机一次。8.3.8试验合格后,应清洁吸,排气阀和油过滤器并更换润滑油。8.4气密性试验:气密性试验按第6章的要求进行。全系统理时,压缩机的气密性试验可与全系统的气密性试验同时进行。

8.4.1关闭进、排气阀,打开排气阅的多用通道,启动压缩机,应能把曲轴箱的真空度抽空到0.1MPa以上。

停机8h后,曲轴箱内升压不应超过1333Pa。本试验也可与全系统的真空密性试验同时进行。8.4.2

8.5排气阀密性试验:将曲轴箱压力抽真空到0.1MPa后停车,并在排气总管加压1MPa,曲轴箱压力回升到0的时间应不少于15min。8.6带负荷运转试验:

8.6.1试验前应具备下列条件:

a)满足8.1条;

b)冷却水系统供水正常:

)安全阀按了.5条校验完毕

d)自动控制设备按SC/T8054.3-1998第6章要求调试完毕e)系统中充注了适量的制冷剂;f)压缩机至贮液器的管路中各相应阀门均已开启;g)压缩机能量调节处于最小负荷状态。8.6.2运转时,压缩机的工作条件应符合表4的规定和8.3.4~8.3.7条。表4压缩机工作条件

系统名称

排气温度

冷凝温度

蒸发温度

吸气温度

曲轴箱润滑油温度

排气压力

吸气压力

润滑油压力

-30~+10

不小于0.01

0.150~0,290

40~+5

8.6.3能量调节阀动作应灵敏准确。8.6.4回油装置应能正常回油。

SC/T 8054.11998

8.6.5冷避器进、出水温度差宜在2~3℃之间,但应不大于6℃,8.6.6负荷运转时间应不少于8h。9制冷系统制冷效用试验

渔船定期检验修理后的制冷系统,应进行制冷效用试验。9.1试验前系统状况应符合8.6条。9.2冷风机应运转平稳,空气玲却器的自动融霜装置应能在调定的时间内可靠工作。9.3降温要求:启动所有制冷机组和冷风机,应能使所有鱼舱(包括鱼品冻结间)在空载条件下的低温达到设计要求。

9.4保温要求:

9.4.1在9.3条试验合格后,轮流停开一套制冷机组(仅设一套制冷机组时,停开制冷压缩机),在6h内保持鱼舱内要求的温度。

9. 4. 2 测量鱼舱温度,同一鱼舱的测量点应不少于 2 个。9.4.3在鱼舱同一层的不同位置,温差应不大于3℃。9.4.4鱼舱内温度(取各测点的平均值)与设计温度的误差应不太于1℃。9.5压缩机的运转应符合8.6条的要求,效用试验可在压缩机负荷运转试验同时进行。9.6系统不应有渗漏、冰塞、脏堵、油堵等现象。蒸发盘管、冻结机的平板应全部结霜且霜层均勾。9. 7 校核自动控制设备和报警系统的准确性。鱼舱温度控制装置和自动卸载装置,应能在试验中自动保持鱼舱温度并满足9.4d)的要求。9.7.11

9.7.2压力控制装置在试验中校核时,应人为地调节系统工况达到控制元件的动作值,该控制装置应能可靠地实现对系统的控制作用。同一动作值的校核次数应不少于3饮,多次动作的实际动作值之间的误差应不大于十0.05MPa。

9.7.3安全控制装置动作值和控制内容按表5规定。表5安全装置动作值及控制内容

冷凝器内压力

制冷压缩机排气压力

制冷压缩机吸气压力

制冷压缩机润滑油压力高于曲轴箱压力值控制目的

高压保护

抵压保护

动作值,MPa

9.7.4调整热力膨胀阀,试验进行4h后,热力膨胀阀应能稳定地自动调节。10冷鼓鱼舱舱温回升试验

渔船定期检验修理后的冷藏鱼舱应进行舱温回升试验。10.1舱温回升试验应在制冷效用试验结束时立即进行10.2压缩机停止后,关闭鱼舱盖,6h后鱼舱温度总回升值不大于表6规定。表6

鱼骼与外界初温差

鱼舱温度回升值

鱼舱温度回升值

控制内容

制冷压缩机自动停机

压力强度试验

SC/T 8054.1—1998

附录A

(标准的附录)

压力强度试验与无损操伤

A1.1在船上焊接或焊补的制冷剂管路,当壁厚不少于公称壁厚的90%,外观检查无其他缺陷时,应进行压力试验,试验介质应采用气体。A1.2试验压力见表A1。

表A1试验压力

系统名称

试验压力

A1.3试验介质为氮气或经干燥处理的压缩空气,气体温度应不低于15C。R502

A1.4试验时应缓慢升压至规定试验压力的10%,保持10min后对所有焊缝和连接部位进行初次检查,合格后继续升压至规定试验压力的50%,然后逐级按规定试验压力的10%的级差升压到试验压力,保持10~30min后再降压至试验压力的83%,保持30min后进行检查,不得有任何泄漏。A1.5试验时,焊缝部位应设置安全保护装置,试验现场还应有相应的安全措施。A2无损探伤

A2.1符合5.1条规定的压力容器和在船上焊接或焊补的制冷剂管路,当壁厚不少于公称壁厚的90%,外观检查无其他缺陷时,应对检查部分的焊缝作100%超声被或X射线拍片,进行无损探伤检查替代压力试验。

A2.2无损探伤检查应由取得资格证书的人员负责,检查后应写出检查报告。附梁B

(标准的录)

试验记录

B1制冷系统零部件压力试验报告制冷系统零部件压力试验报告

船名:

试验人员:

系统名称:

试验介质

试验压力

修理类别:

保压时间

检验员:

捡验意见

试验日期

试验压力保压时间

检验意见

质量检验科(盖章)

注:密性试验如在空气中进行,应按制冷系统船上密性试验报告中第1项的要求填写。月

制冷系统船上密性试验报告

船名:

制冷系统气密试验

试验人员:

2制冷系统真空密性试验

试验人员:

SC/T 8054.1—1998

制冷系统船上密性试验报告

系统名称:

B3制冷系统制冷效用试验报告

介质温度

检验员:

介质温度

检验员:

理类别:

试验日期

检漏情况

试验日期

检漏情况

检验意见

质量捡验科(盖章)

检验意见

质量检验科(盖章)

制冷系统制冷效用试验报告

毅名:

制冷压缩机型号:

制冷压缩机(1)

暂高油低高

美出出压气

试验人员:

修理类别:

电动机型号:

制冷压缩机(2)

试验日期

贮液器充剂量:

辅助设备

鱼骼温度.C

冷薇舱

玲风机

冷却水

压吸气

出进出1

检验员:

质量检验科(盖章)

冰鲜舱

陈结间

鱼舱舱温回升试验报告

船名:

鱼骼名称

试验人员:

修理类别:

试验开始时

大气温度,心

SC/T 8054.1—1998

表B4鱼舱舱温回升试验报告

试验日期

试验时间,h.min

检验员:

鱼舱温度, C

质量检验科(盖章)

6h 骼温升高

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 水产行业标准(SC)

- SC/T5006-2014 聚酰胺网线

- SC/T1057-2002 银鱼移植、增殖技术规范 大银鱼移植、增殖技术

- SC/T8009-2000 两爪锚

- SC/T2047-2006 水产养殖用海洋微藻保种操作技术规范

- SC/T1048.2-2001 颖鲤养殖技术规范 人工繁殖技术

- SC/T8033-1994 渔船电动式起锚机修理技术条件

- SC/T8035-1997 渔船平板冻结机安装调试技术要求

- SC/T8080-1994 渔船柴油主机安装技术要求

- SC/T3110-1996 冻虾仁

- SC/T3301-1989 速食海带

- SC/T3601-1988 蚝油

- SC/T3108-1986 鲜青鱼、草鱼、鲢鱼、鳙鱼、鲤鱼

- SC/T3105-1988 鲜鳓鱼

- SC1039-2000 南方鲇

- SC/T8108-2001 渔船甲板敷设结构型式

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2