- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 7734-1987 复合钢板超声波探伤方法

标准号:

GB/T 7734-1987

标准名称:

复合钢板超声波探伤方法

标准类别:

国家标准(GB)

标准状态:

已作废-

发布日期:

1987-05-12 -

实施日期:

1997-07-01 -

作废日期:

2004-12-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

121.41 KB

标准ICS号:

冶金>>金属材料试验>>77.040.20金属材料无损检测中标分类号:

冶金>>金属理化性能试验方法>>H25金属化学性能试验方法

替代情况:

被GB/T 7734-2004代替采标情况:

JIS G0601-1980 NEQ

部分标准内容:

1引言

中华人民共和国国家标准

复合钢板超声波探伤方法

Method for ultrasonic testing ofclad steel plates

669.14-41

:620. 179. 16

GB 7734—87

1.1本标准适用于锅炉、压力容器、原子反应堆、贮罐等使用的复合钢板的超声波探伤,也可供其他用途的复合金属板超声波探伤时参考。1.2本标准适用于总厚度8mm以上的轧制复合钢板、爆炸压接复合钢板以及堆焊复合钢板。其他特殊规格的复合钢板的探伤由供需双方协商解决。1.3本标准所述的探伤方法主要用于检验复合钢板复合面的未接合。基板和复板的质量要求应符合制造复含钢板的技术条件。

2探伤方法

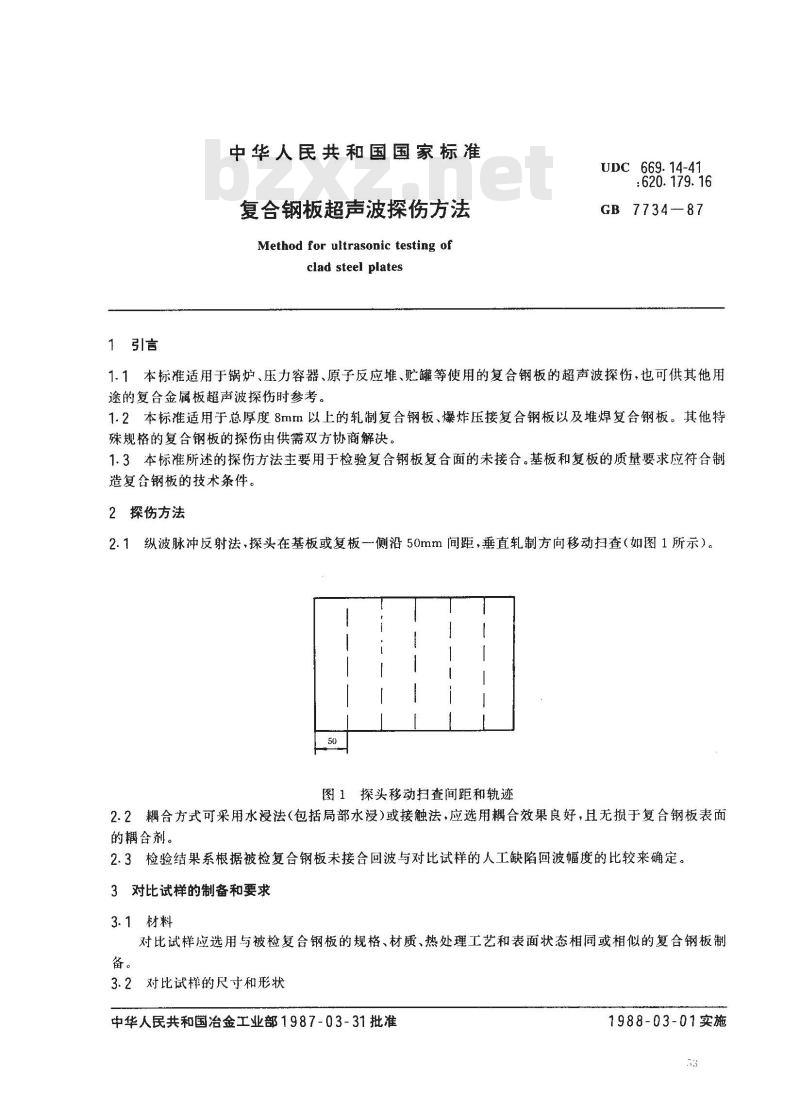

2.1纵波脉冲反射法,探头在基板或复板一侧沿50mm间距,垂直轧制方向移动扫查(如图1所示)。50

图1探头移动扫查间距和轨迹

2.2耦合方式可采用水浸法(包括局部水浸)或接触法,应选用耦合效果良好,且无损于复合钢板表面的耦含剂。

2.3检验结果系根据被检复合钢板未接合回波与对比试样的人工缺陷回波幅度的比较来确定。3对比试样的制备和要求

3.1材料

对比试样应选用与被检复合钢板的规格、材质、热处理工艺和表面状态相同或相似的复合钢板制备。

3.2对比试样的尺寸和形状

中华人民共和国冶金工业部1987-03-31批准1988-03-01实施

探伤面

基板长度

GB7734-87

探伤面

复板、

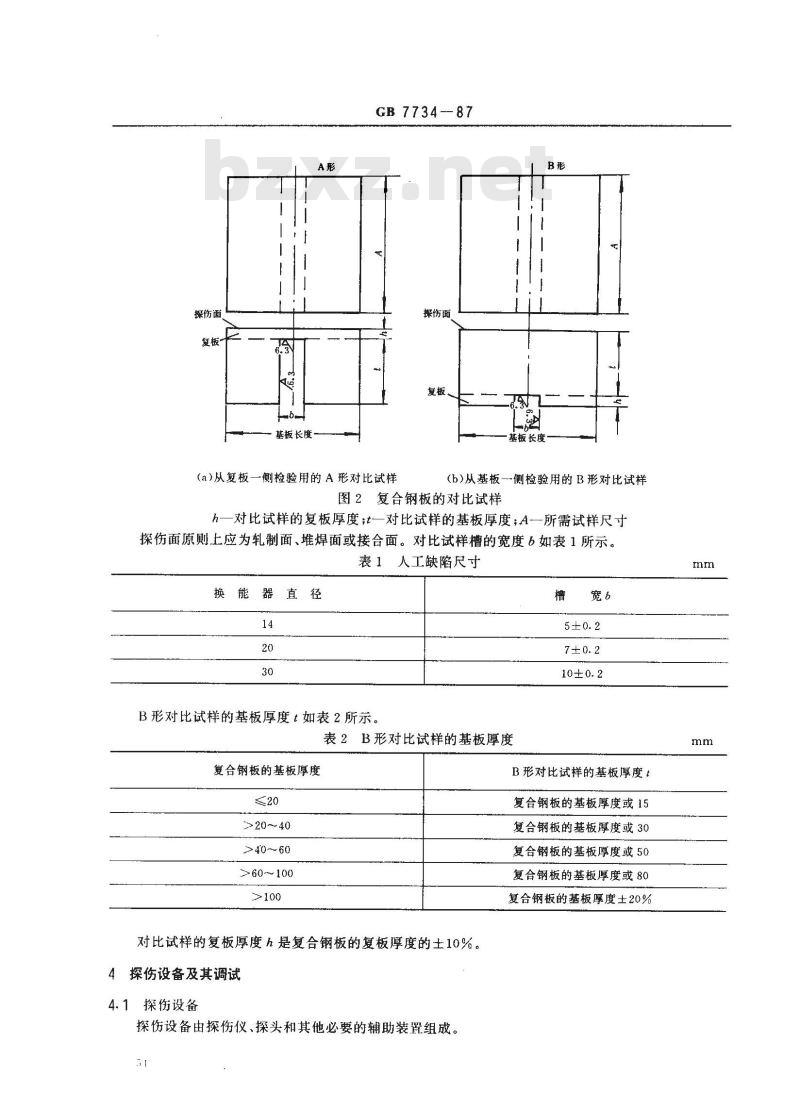

(a)从复板一侧检验用的A形对比试样粥

基板长度

(b)从基板一-侧检验用的B形对比试样图2复合钢板的对比试样

h一对比试样的复板厚度;t一对比试样的基板厚度;A一所需试样尺寸探伤面原则上应为轧制面、堆焊面或接合面。对比试样槽的宽度6如表1所示。表1人工缺陷尺寸

换能器直径

B形对比试样的基板厚度t如表2所示。表2B形对比试样的基板厚度

复合钢板的基板厚度

>20~40

>40~60

>60~100

对比试样的复板厚度h是复合钢板的复板厚度的土10%。4探伤设备及其调试

4.1探伤设备

探伤设备由探伤仪、探头和其他必要的辅助装置组成。槽

B 形对比试样的基板厚度 t

复合钢板的基板厚度或15

复合钢板的基板厚度或30

复合钢板的基板厚度或50

复合钢板的基板厚度或80

复合钢板的基板厚度士20%

4.1.1探伤仪

GB 7734--87

探伤仪采用脉冲反射式单通道探伤仪,其垂直和水平线性误差应符合ZBY23084《A型脉冲反射式超声波探伤仪通用技术条件》3.2的规定。探伤仪的盲区,分辨力应不低于ZBY230一84的规定。4.1.2探头

探头的指向性要好,探头的主声束偏移不超出士15°,频率误差不应超出士20%。4.2探伤仪的调试

4.2.1探伤时间

轧制及爆炸压合复合钢板原则上在制成复合钢板时进行,而堆焊复合钢板则应在最终热处理后进4.2.2探伤面

探伤面原则上为原制造面,原制造面应整洁不影响探伤结果。4.2.3探伤面的选择

根据声阻抗,表面状态及复合钢板的形状决定从复板一一侧或从基板一侧进行探伤。4.2.4探伤灵敏度的确定和调整

探伤灵敏度的确定以对比试样为准。探伤灵敏度、频率和换能器直径如表3所示。表3

复合钢板的厚度.mm

探伤灵敏度,%

注:B,是对比试样或复含钢板完全接合部分的第一次底波高度,频率,MHz

换能器直径,mm

14或20

20或30

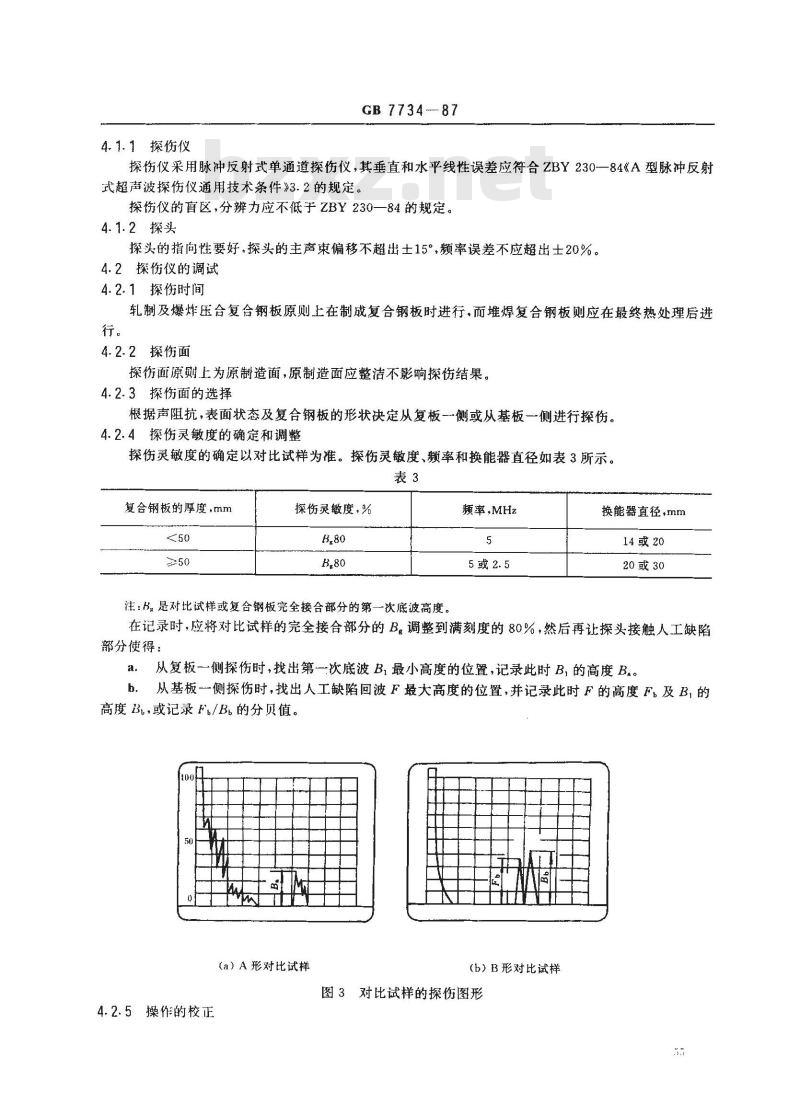

在记录时,应将对比试样的完全接合部分的B。调整到满刻度的80%,然后再让探头接触人工缺陷部分使得,

a。从复板一侧探伤时,找出第一次底波B,最小高度的位置,记录此时B,的高度Ba。b.从基板一侧探伤时,找出人工缺陷回波F最大高度的位置,并记录此时F的高度F,及B,的高度B,或记录F/B的分贝值。

(a)A形对比试样

4.2.5操作的校正

(b)B形对比试样

图3对比试样的探伤图形

GB 7734-87

按4.2.4调整探伤灵敏度以后,对复合钢板的完全接合部分进行探伤,如果发现B相差10%以上时,应及时校正探伤灵敏度,使得B。为80%。4.2.6扫查速度

手工操作,扫查速度每秒应在200mm以内,如果使用自动报警装置的仪器和水漫或局部水漫探伤时,不受此限制。

5未接合部分的评定和分级

5.1未接合部分的定义

5.1.1从复板一侧探伤时,有缺陷回波的多次反射,而且第-次底面回波高度低于A形对比试样底面回波B。时,该部分即为未接合部分。5.1.2从基板一侧探伤时,若缺陷回波高度(或F/B的值)高于B形对比试样人工缺陷回波高度(或Fi/B的值),该部分即为未接合部分。5.2未接合区域的测定法

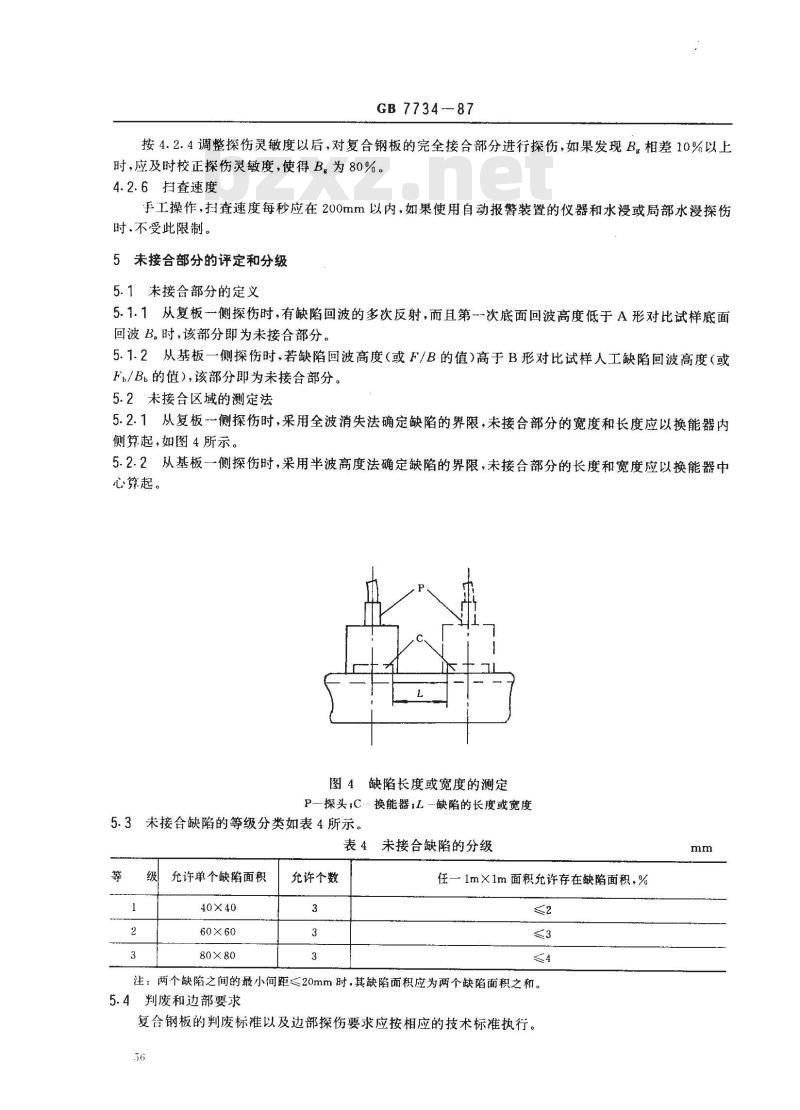

5.2.1从复板-一侧探伤时,采用全波消失法确定缺陷的界限,未接合部分的宽度和长度应以换能器内侧算起,如图4所示。

5.2.2从基板-侧探伤时,采用半波高度法确定缺陷的界限,未接合部分的长度和宽度应以换能器中心算起。

图4缺陷长度或宽度的测定

P—探头C换能器,L-缺陷的长度或宽度5.3未接合缺陷的等级分类如表4所示。表4未接合缺陷的分级

允许单个缺陷面积

40×40

60×60

80×80下载标准就来标准下载网

允许个数

任一1m×1m面积允许存在缺陷面积,%2

注:两个缺陷之间的最小间距20mm时,其缺陷面积应为两个缺陷面积之和。5.4判废和边部要求

复合钢板的判废标准以及边部探伤要求应按相应的技术标准执行。56

6结果的评定

GB 773487

根据复合钢板的探伤结果进行等级评定,不合格的复合钢板供方可以处理或修复,修复后再进行探伤,探伤合格者进行评定等级。探伤报告

探伤报告应包括下列内容:

钢号、规格、厚度和数量,

探伤仪型号、探头种类与规格、探伤面;探伤标准、灵敏度的确定方法;探伤结果、等级;

探伤日期、操作人员、签证者姓名。当需方要求时,供方应提供有关检验人员和签发探伤报告人员的等级或技术资格证明书。附加说明:

本标准由治金工业部钢铁研究总院起草。本标准起草人张毅民。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

复合钢板超声波探伤方法

Method for ultrasonic testing ofclad steel plates

669.14-41

:620. 179. 16

GB 7734—87

1.1本标准适用于锅炉、压力容器、原子反应堆、贮罐等使用的复合钢板的超声波探伤,也可供其他用途的复合金属板超声波探伤时参考。1.2本标准适用于总厚度8mm以上的轧制复合钢板、爆炸压接复合钢板以及堆焊复合钢板。其他特殊规格的复合钢板的探伤由供需双方协商解决。1.3本标准所述的探伤方法主要用于检验复合钢板复合面的未接合。基板和复板的质量要求应符合制造复含钢板的技术条件。

2探伤方法

2.1纵波脉冲反射法,探头在基板或复板一侧沿50mm间距,垂直轧制方向移动扫查(如图1所示)。50

图1探头移动扫查间距和轨迹

2.2耦合方式可采用水浸法(包括局部水浸)或接触法,应选用耦合效果良好,且无损于复合钢板表面的耦含剂。

2.3检验结果系根据被检复合钢板未接合回波与对比试样的人工缺陷回波幅度的比较来确定。3对比试样的制备和要求

3.1材料

对比试样应选用与被检复合钢板的规格、材质、热处理工艺和表面状态相同或相似的复合钢板制备。

3.2对比试样的尺寸和形状

中华人民共和国冶金工业部1987-03-31批准1988-03-01实施

探伤面

基板长度

GB7734-87

探伤面

复板、

(a)从复板一侧检验用的A形对比试样粥

基板长度

(b)从基板一-侧检验用的B形对比试样图2复合钢板的对比试样

h一对比试样的复板厚度;t一对比试样的基板厚度;A一所需试样尺寸探伤面原则上应为轧制面、堆焊面或接合面。对比试样槽的宽度6如表1所示。表1人工缺陷尺寸

换能器直径

B形对比试样的基板厚度t如表2所示。表2B形对比试样的基板厚度

复合钢板的基板厚度

>20~40

>40~60

>60~100

对比试样的复板厚度h是复合钢板的复板厚度的土10%。4探伤设备及其调试

4.1探伤设备

探伤设备由探伤仪、探头和其他必要的辅助装置组成。槽

B 形对比试样的基板厚度 t

复合钢板的基板厚度或15

复合钢板的基板厚度或30

复合钢板的基板厚度或50

复合钢板的基板厚度或80

复合钢板的基板厚度士20%

4.1.1探伤仪

GB 7734--87

探伤仪采用脉冲反射式单通道探伤仪,其垂直和水平线性误差应符合ZBY23084《A型脉冲反射式超声波探伤仪通用技术条件》3.2的规定。探伤仪的盲区,分辨力应不低于ZBY230一84的规定。4.1.2探头

探头的指向性要好,探头的主声束偏移不超出士15°,频率误差不应超出士20%。4.2探伤仪的调试

4.2.1探伤时间

轧制及爆炸压合复合钢板原则上在制成复合钢板时进行,而堆焊复合钢板则应在最终热处理后进4.2.2探伤面

探伤面原则上为原制造面,原制造面应整洁不影响探伤结果。4.2.3探伤面的选择

根据声阻抗,表面状态及复合钢板的形状决定从复板一一侧或从基板一侧进行探伤。4.2.4探伤灵敏度的确定和调整

探伤灵敏度的确定以对比试样为准。探伤灵敏度、频率和换能器直径如表3所示。表3

复合钢板的厚度.mm

探伤灵敏度,%

注:B,是对比试样或复含钢板完全接合部分的第一次底波高度,频率,MHz

换能器直径,mm

14或20

20或30

在记录时,应将对比试样的完全接合部分的B。调整到满刻度的80%,然后再让探头接触人工缺陷部分使得,

a。从复板一侧探伤时,找出第一次底波B,最小高度的位置,记录此时B,的高度Ba。b.从基板一侧探伤时,找出人工缺陷回波F最大高度的位置,并记录此时F的高度F,及B,的高度B,或记录F/B的分贝值。

(a)A形对比试样

4.2.5操作的校正

(b)B形对比试样

图3对比试样的探伤图形

GB 7734-87

按4.2.4调整探伤灵敏度以后,对复合钢板的完全接合部分进行探伤,如果发现B相差10%以上时,应及时校正探伤灵敏度,使得B。为80%。4.2.6扫查速度

手工操作,扫查速度每秒应在200mm以内,如果使用自动报警装置的仪器和水漫或局部水漫探伤时,不受此限制。

5未接合部分的评定和分级

5.1未接合部分的定义

5.1.1从复板一侧探伤时,有缺陷回波的多次反射,而且第-次底面回波高度低于A形对比试样底面回波B。时,该部分即为未接合部分。5.1.2从基板一侧探伤时,若缺陷回波高度(或F/B的值)高于B形对比试样人工缺陷回波高度(或Fi/B的值),该部分即为未接合部分。5.2未接合区域的测定法

5.2.1从复板-一侧探伤时,采用全波消失法确定缺陷的界限,未接合部分的宽度和长度应以换能器内侧算起,如图4所示。

5.2.2从基板-侧探伤时,采用半波高度法确定缺陷的界限,未接合部分的长度和宽度应以换能器中心算起。

图4缺陷长度或宽度的测定

P—探头C换能器,L-缺陷的长度或宽度5.3未接合缺陷的等级分类如表4所示。表4未接合缺陷的分级

允许单个缺陷面积

40×40

60×60

80×80下载标准就来标准下载网

允许个数

任一1m×1m面积允许存在缺陷面积,%2

注:两个缺陷之间的最小间距20mm时,其缺陷面积应为两个缺陷面积之和。5.4判废和边部要求

复合钢板的判废标准以及边部探伤要求应按相应的技术标准执行。56

6结果的评定

GB 773487

根据复合钢板的探伤结果进行等级评定,不合格的复合钢板供方可以处理或修复,修复后再进行探伤,探伤合格者进行评定等级。探伤报告

探伤报告应包括下列内容:

钢号、规格、厚度和数量,

探伤仪型号、探头种类与规格、探伤面;探伤标准、灵敏度的确定方法;探伤结果、等级;

探伤日期、操作人员、签证者姓名。当需方要求时,供方应提供有关检验人员和签发探伤报告人员的等级或技术资格证明书。附加说明:

本标准由治金工业部钢铁研究总院起草。本标准起草人张毅民。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T228.1-2021 金属材料 拉伸试验 第1部分:室温试验方法

- GB/T7534-1987 工业用挥发性有机液体沸程的测定

- GB/T3836.1-2021 爆炸性环境 第1部分:设备 通用要求

- GB/T4100-2015 陶瓷砖

- GB/T10125-2021 人造气氛腐蚀试验 盐雾试验

- GB/T50772-2012 木结构工程施工规范

- GB/T30835-2014 锂离子电池用炭复合磷酸铁锂正极材料

- GB5226.1-2019 机械电气安全 机械电气设备 第1部分:通用技术条件

- GB50666-2011 混凝土结构工程施工规范

- GB/T15449-1995 管壳额定开关用场效应晶体管空白详细规范

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB8552-1987 电子器件详细规范 低功率非线绕固定电阻器 RJ13型金属膜固定电阻器评定水平E(可供认证用)

- GB/T11379-2008 金属覆盖层 工程用铬电镀层

- GB50303-2015 建筑电气工程施工质量验收规范

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2