- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 煤炭行业标准(MT) >>

- MT 684-1997 矿用提升容器重要承载件无损探伤方法与验收规范

标准号:

MT 684-1997

标准名称:

矿用提升容器重要承载件无损探伤方法与验收规范

标准类别:

煤炭行业标准(MT)

标准状态:

现行-

发布日期:

1997-12-30 -

实施日期:

1998-06-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

267.76 KB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了矿用提升容器(罐笼、箕斗等)重要承载件的无损探伤方法与验收规范(超声波探伤、磁粉探伤)的一般规定、探伤方法、缺陷的评定、验收标准及探伤检验报告。本标准适用于提升容器的重要承载件中要求探伤的锻件、钢板、轴类的无损探伤检验,也适用于天轮承载轴的无损探伤,不适用于奥氏体与不锈钢件等粗晶材料。 MT 684-1997 矿用提升容器重要承载件无损探伤方法与验收规范 MT684-1997

部分标准内容:

MT684-1997

本标准是根据1990年原中国统配煤矿总公司下达的《中煤经便字第35号文》关于制订提升容器用的无损探伤行业标准的通知,1991年煤科总技监字355号下达起草标准的通知,1991年煤炭行业标准计划项目进行制定,按GB/T1.1一1993要求编写的。本标准的附录A是标准的附录。

本标准的附录 B、附录 C 都是提示的附录。本标准由煤炭工业部科技教育司提出。本标准由煤炭工业部煤矿专用设备标准化技术委员会归口。本标准起草单位:煤炭工业部南京设计研究院、山东煤矿泰安机械厂本标准起草人:何家寿、袁有泽、王效兰、金德钩。本标准委托煤炭工业部南京设计研究院负责解释。388

中华人民共和国煤炭行业标准

矿用提升容器重要承载件无损探伤方法与验收规范

Specifcation of non-destructive inspection method & acceptancefor important bearing members of mine-use hoisting vessel1范围

MT684—1997

本标准规定了矿用提升容器(罐笼、箕斗等)重要承载件的无损探伤方法与验收规范(超声波探伤、磁粉探伤)的一般规定、探伤方法、缺陷的评定、验收标准及探伤检验报告。本标准适用于提升容器的重要承载件中要求探伤的锻件、钢板、轴类的无损探伤检验,也适用于天轮承载轴的无损探伤,不适用于奥氏体与不锈钢件等粗晶材料。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T9445—88无损检测人员技术资格鉴定通则ZBY230—87A型脉冲反射式超声波探伤仪通用技术条件ZBJ74003—88压力容器用钢板超声波探伤ZBJ04006-87钢铁材料磁粉探伤方法3般要求

3.1探伤人员必须具有一定的专业基础知识和探伤经验,按照GB/T9445的规定经考核取得国家认可的资格证书者担任。

3.2无损探伤用的仪器设备,其性能应符合ZBY230中第3章的规定。3.3超声波探伤面的表面粗糙度R≥3.2,磁粉探伤面要求R≥6.3。3.4探伤表面应无划伤以及油垢和污物及其他附着物。4探伤方法

4.1超声波探伤

4.1.1探伤方法

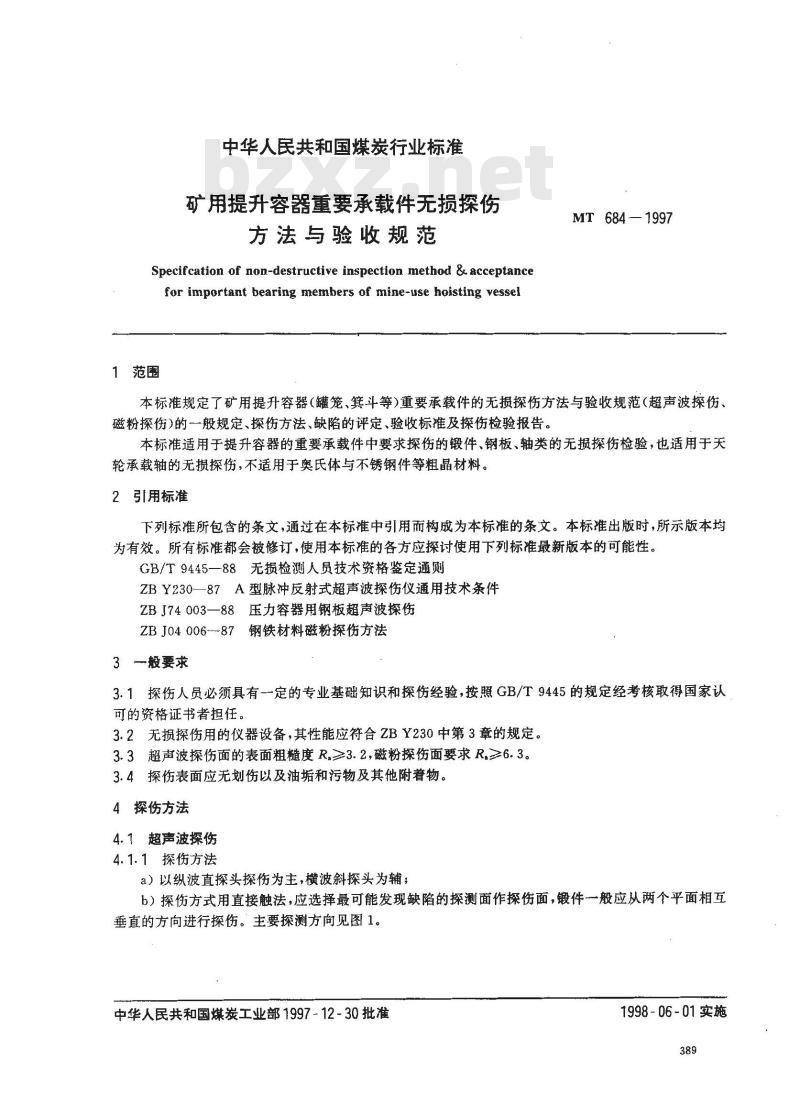

a)以纵波直探头探伤为主,横波斜探头为辅;b)探伤方式用直接触法,应选择最可能发现缺陷的探测面作探伤面,锻件一般应从两个平面相互垂直的方向进行探伤。主要探测方向见图1。中华人民共和国煤炭工业部1997-12-30批准1998-06-01实施

MT 684—1997

一必须探测方向

★参考探测方向

图1探测方向

c)扫查范围,应对整个探伤面进行连续全面扫查。扫查速度,探头移动速度不得超过150mm/s,探头扫查覆盖面应为探头直径的15%以上;d)提升容器中的销轴、锻件等,必要时还需用斜探头横波探伤,具体规定见附录A(标准的附录)。4.1.2探伤时机

工件在最终热处理后必须进行探伤检验。4.1.3探伤灵敏度

a)锻件探伤原则上利用大平底采用计算法确定探伤灵敏度,对受工件几何形状限制,且缺陷在近场区内的工件,可采用试块法。钢板厚度在60mm以下者可按ZBJ74003中5.3的规定执行;b)锻件厚度在200mm以下时,起始灵敏度为Φ2mm当量直径,厚度在200mm以上时,起始灵敏度为Φ3mm平底孔当量直径;

c)当锻件厚大于300mm时,应从相对两面探伤;d)用底波法校正灵敏度时,校正点的位置应选在工件无缺陷的完好区域。把一次底波调到满刻度的60%,然后根据工件不同情况加上声程差及衰减差作为探伤灵敏度。4.1.4探测频率

探测频率般在1~5MHz,可根据工件不同情况确定其探测频率。4.1.5耦合剂

耦合剂为水、机油、工业甘油等。4.1.6探伤装置

a)采用A型脉冲反射式超声波探伤仪,其频率范围至少应在1~5MHz内,b)仪器和探头的组合灵敏度,在达到被探工件最大声程处的探伤灵敏度时,有效灵敏度余量至少为 15 dB;

c)仪器应至少在荧光屏满刻度的75%范围内呈线性显示(误差在5%以内),垂直线性误差应不大于5%,水平线性误差应不大于2%。4.1.7探头

a)探头的公称频率一般选用2.5MHz左右;b)探头主声束应无双峰,无偏斜。4.1.8参考试块

a)试块材质应与被检件声学性能相同或相似,试块经超声波探伤不得有Φ2mm平底孔当量直径以上的缺陷存在;

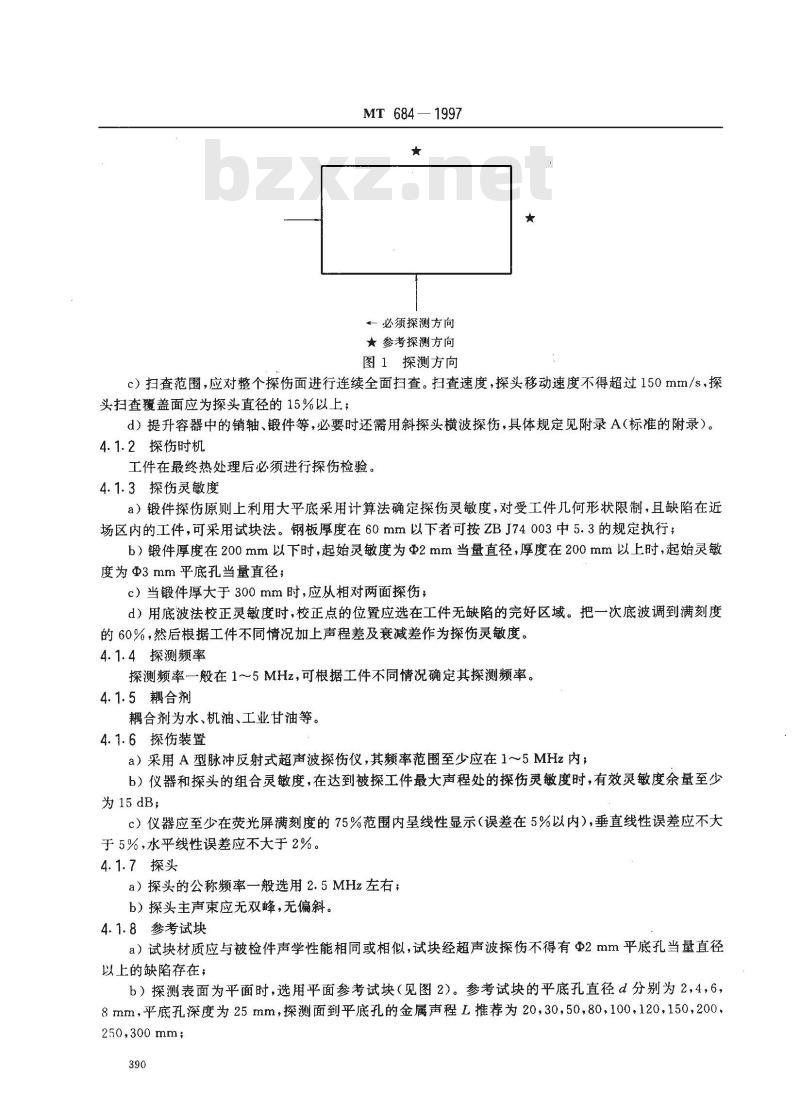

b)探测表面为平面时,选用平面参考试块(见图2)。参考试块的平底孔直径d分别为2,4,6,8mm,平底孔深度为25mm,探测面到平底孔的金属声程L推荐为20,30,50,80,100,120,150,200,250,300mm;

MT 684—1997

L一金属声程d-平底孔直径;V-探测面图2平面参考试块示意图

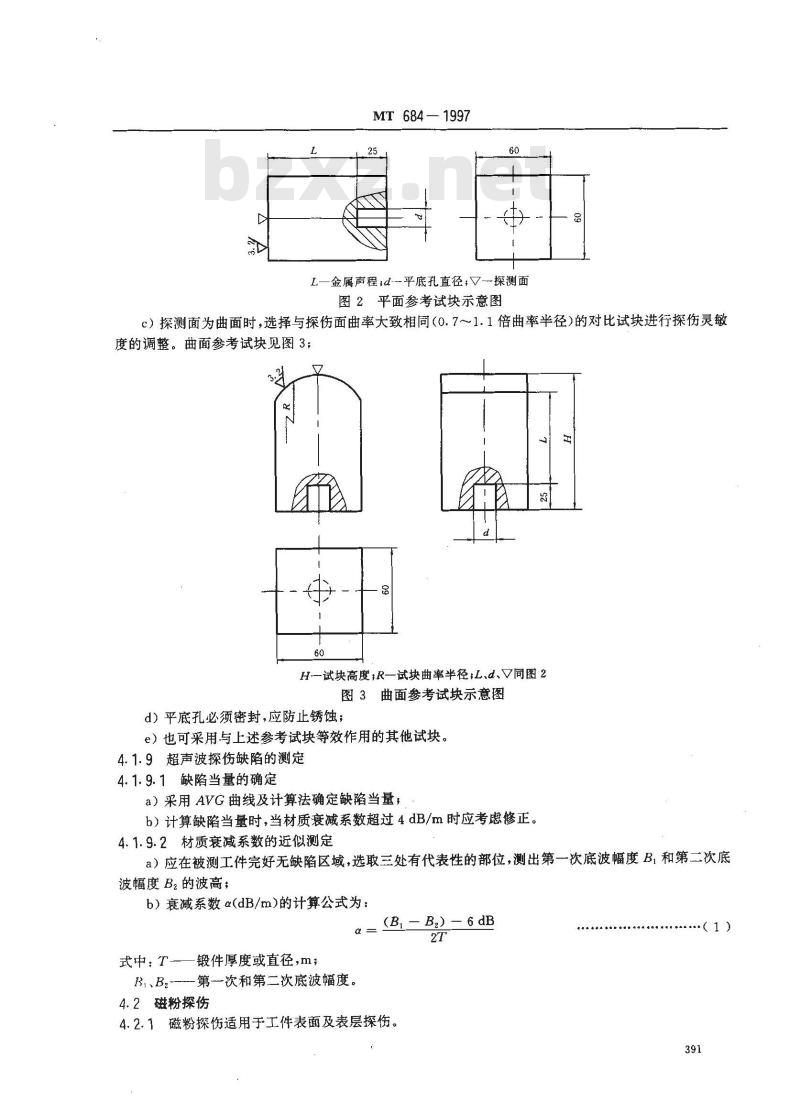

c)探测面为曲面时,选择与探伤面曲率大致相同(0.7~1.1倍曲率半径)的对比试块进行探伤灵敏度的调整。曲面参考试块见图3;60

H—试块高度;R—试块曲率半径L、d、V同图 2图3曲面参考试块示意图

d)平底孔必须密封,应防止锈蚀;e)也可采用与上述参考试块等效作用的其他试块。4.1.9超声波探伤缺陷的测定

4.1.9.1缺陷当量的确定

a)采用AVG曲线及计算法确定缺陷当量,b)计算缺陷当量时,当材质衰减系数超过4dB/m时应考虑修正。4.1.9.2材质衰减系数的近似测定a)应在被测工件完好无缺陷区域,选取三处有代表性的部位,测出第一次底波幅度B,和第二次底波幅度B2的波高;

b)衰减系数α(dB/m)的计算公式为:式中:T—

B,、Bz

锻件厚度或直径,m;

一第一次和第二次底波幅度。

4.2磁粉探伤

(Bt B) — 6 dB

4.2.1磁粉探伤适用于工件表面及表层探伤。(1)

MT684-1997

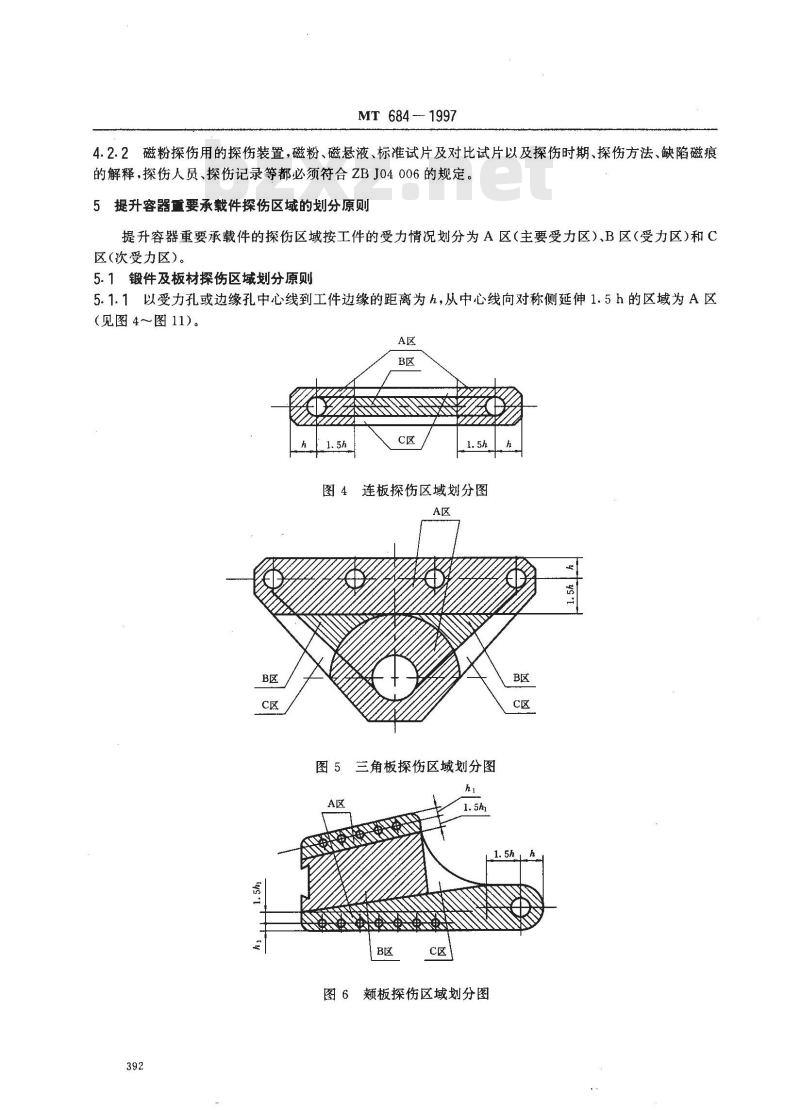

4.2.2磁粉探伤用的探伤装置,磁粉、磁悬液、标准试片及对比试片以及探伤时期、探伤方法、缺陷磁痕的解释,探伤人员、探伤记录等都必须符合ZBJ04006的规定。5提升容器重要承载件探伤区域的划分原则提升容器重要承载件的探伤区域按工件的受力情况划分为A区(主要受力区)、B区(受力区)和C区(次受力区)。

5.1锻件及板材探伤区域划分原则5.1.1以受力孔或边缘孔中心线到工件边缘的距离为h,从中心线向对称侧延伸1.5h的区域为A区(见图4~图11)。

图4连板探伤区域划分图

图5三角板探伤区域划分图

图6颊板探伤区域划分图

MT684-1997

图7四角板探伤区域划分图

图8主连杆探伤区域划分图

副连杆探伤区域划分图

换向接头探伤区域划分图

MT684—1997

图11主挂板探伤区域划分图

5.1.2除A区外,工件边缘孔的外边线连接之间的区域为B区(见图4、图5、图6、图8、图9、图10、图11)。

5.1.3除A区、B区以外的区域为C区(见图4、图5、图6、图11)。5.2轴类婆件探伤区域划分原则

5.2.1轴的受载区域为A区(见图12、图13、图14)。A区

图12轴探伤区域划分图

图13吊杆探伤区域划分图

图14销轴探伤区域划分图

5.2.2轴端到受载区边缘间的区域为C区(见图12、图13、图14)。5.2.3除A区、C区以外为B区(见图12、图13、图14)。394

MT 684—1997

5.2.4本标准未列图形的特殊工件,可参照上述原则划分受力区域。6验收标准

6.1超声波探伤验收标准:

6.1.1锻件及板材的超声波验收标准见表1表1锻件及板材的超声波探伤验收标准序号

不允许有 Φ3 mm 当量直径的单个缺陷

任意一条直线上不得超过3个

Φ2mm当量直径缺陷(缺陷间距

≤50 mm时)

探伤区域

不允许有裂纹

不允许有密集性缺陷

不允许有超过 Φ5 mm 当量真径的单个缺陷

任意一条直线上不得超过3个

Φ4 mm当量直径缺陷(缺陷间距≤50 mm时)

不允许有超过Φ6mm当量直径的

单个缺陷

注:密集性缺陷是指工件探伤部位在荧光屏扫描线上相当于50mm的声程范围内同时有5个或5个以上的缺陷反射信号,或者在50mm×50mm的探测面上发现同一声程范围内有5个或5个以上缺陷反射信号。6.1.2

轴类零件的超声波探伤验收标准见表2。表2轴类零件的超声波探伤验收标准探伤区域

不允许有裂纹

不允许有密集性缺陷

轴不允许有超过@4mm当量直

轴向不允许有超过Φ3mm当量直

径的单个缺陷

径向不允许有超过 Φ2 mm当量直径的单个缺陷

磁粉探伤验收标准:

径的单个缺陷

径向不允许有超过@3mm当量直

径的单个缺陷

锻件及板材的磁粉探伤验收标准见表3。表3锻件及板材磁粉探伤验收标准探伤区域

对长度2mm以下的夹杂物或磁粉下载标准就来标准下载网

堆积,在 25 cm2 面积内不得超过 5个

单个夹杂物或磁粉堆积不得有圆状缺陷3mm,线状缺陷3mm

不得有裂纹、白点、缩孔

对长度2 mm以下的夹杂物或磁粉堆积,在 25 cm2面积内不得超过 8大

单个夹杂物或磁粉堆积不得有圆状缺陷4mm,线状缺陷4mm

轴类零件的磁粉探伤验收标准见表4。c区

轴向不允许有超过06mm当量直

径的单个缺陷

径向不允许有超过d5mm当量直

径的单个缺陷

对长度 4 mm 以下的夹杂物或磁粉堆积,在 100 cm2面积内不得超过15个

单个夹杂物或磁粉堆积不得有圆状缺陷5mm,线状缺陷5mm

MT 684—1997

表4轴类零件的磁粉探伤验收标准探伤区域

不得有裂纹、白点、重皮

对长度2mm以下的夹杂物或磁粉对长度2mm以下的夹杂物或磁粉堆积,在25cm2面积内不得超过3」堆积,在25cm面积内不得有6个个

轴向不允许有3mm的单个圆状缺轴向不允许有4mm的单个圆状缺陷

径向不允许有 2 mm的线状缺陷

径向不允许有3mm的线状缺陷

对长度 2 mm 以下的夹杂物或磁粉堆积,在100cm2面积内不得有

轴向不允许有5mm的单个圆状缺

径向不允许有 5 mm的线状缺陷

6.3在探伤过程中,如果遇到底波信号或其他非缺陷信号(如迟到波信号等)发生明显降低或消失时,应及时查明原因,必要时还应采用其他检测方法协同验证。7探伤检验报告

探伤检验报告应包括下列内容:a)探伤件名称、图号、工作号、材料、尺寸缺陷分布草图;b)探伤条件:探伤仪型号、探头型式、探头标称频率、晶片尺寸(K值)、耦合剂、试块等;c)委托单位、委托日期、委托编号等;d)探伤检验结果:是否合格,缺陷位置及缺陷分布示意图,探伤工件编号等;e)探伤人员姓名、探伤日期、报告签发人的姓名、报告签发日期、探伤检验人员及探伤检验报告签发人资格级别等;

f)探伤检验报告批准单位与印章;g)探伤检验报告的格式见附录B(提示的附录)、附录C(提示的附录)。396

MT6841997

附录A

(标推的附录)

超声波横波探伤

A1横波探伤仅适用于某些特别情况下,如某些轴类零件,主要用于发现直探头在些情况下,难发现的一些缺陷上。

A2探头:

A2.1探头公称频率主要为2.5MHz。A2.2探头晶片尺寸根据工件形状灵活运用。A2.3根据工件几何形状的不同,采用相应K值的探头。A3参考反射体:

为了调整探伤灵敏度,可以利用被探工件的边角反射来调整灵敏度。可把工件的第一次边角反射波调到满幅度的60%波高,然后再提高14dB作为探伤灵敏度。A4扫查方法:

A4.1扫查方向为探头沿轴类零件的轴向来回移动。A4.2探头移动速度不应超过150mm/s。A4.3探头扫查的覆盖率应为探头宽度的15%以上。附录B

(提示的附录)

超声波探伤检验报告单

年月日

委托单位

试件名称

仪器条件

探伤方式

抑制:

探头标称频率

探伤灵敏度

探伤结果

探伤部位

示意图

发射:

扫描:

仪器型号

试件材料

工作号

报告编号

耦合剂

试件尺寸

试件编号

探伤时机

晶片尺寸(k值)

委托单位

试件名称

试件状况

磁化方法

磁场强度

探伤结果

探伤部位

示意图

MT 684—1997

附录℃

(提示的附录)

磁粉探伤检验报告单

年月日

仪器型号

试件材料

表面粗糙度

磁化电流

标准试片

报告编号

磁粉类别

试件尺寸

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是根据1990年原中国统配煤矿总公司下达的《中煤经便字第35号文》关于制订提升容器用的无损探伤行业标准的通知,1991年煤科总技监字355号下达起草标准的通知,1991年煤炭行业标准计划项目进行制定,按GB/T1.1一1993要求编写的。本标准的附录A是标准的附录。

本标准的附录 B、附录 C 都是提示的附录。本标准由煤炭工业部科技教育司提出。本标准由煤炭工业部煤矿专用设备标准化技术委员会归口。本标准起草单位:煤炭工业部南京设计研究院、山东煤矿泰安机械厂本标准起草人:何家寿、袁有泽、王效兰、金德钩。本标准委托煤炭工业部南京设计研究院负责解释。388

中华人民共和国煤炭行业标准

矿用提升容器重要承载件无损探伤方法与验收规范

Specifcation of non-destructive inspection method & acceptancefor important bearing members of mine-use hoisting vessel1范围

MT684—1997

本标准规定了矿用提升容器(罐笼、箕斗等)重要承载件的无损探伤方法与验收规范(超声波探伤、磁粉探伤)的一般规定、探伤方法、缺陷的评定、验收标准及探伤检验报告。本标准适用于提升容器的重要承载件中要求探伤的锻件、钢板、轴类的无损探伤检验,也适用于天轮承载轴的无损探伤,不适用于奥氏体与不锈钢件等粗晶材料。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T9445—88无损检测人员技术资格鉴定通则ZBY230—87A型脉冲反射式超声波探伤仪通用技术条件ZBJ74003—88压力容器用钢板超声波探伤ZBJ04006-87钢铁材料磁粉探伤方法3般要求

3.1探伤人员必须具有一定的专业基础知识和探伤经验,按照GB/T9445的规定经考核取得国家认可的资格证书者担任。

3.2无损探伤用的仪器设备,其性能应符合ZBY230中第3章的规定。3.3超声波探伤面的表面粗糙度R≥3.2,磁粉探伤面要求R≥6.3。3.4探伤表面应无划伤以及油垢和污物及其他附着物。4探伤方法

4.1超声波探伤

4.1.1探伤方法

a)以纵波直探头探伤为主,横波斜探头为辅;b)探伤方式用直接触法,应选择最可能发现缺陷的探测面作探伤面,锻件一般应从两个平面相互垂直的方向进行探伤。主要探测方向见图1。中华人民共和国煤炭工业部1997-12-30批准1998-06-01实施

MT 684—1997

一必须探测方向

★参考探测方向

图1探测方向

c)扫查范围,应对整个探伤面进行连续全面扫查。扫查速度,探头移动速度不得超过150mm/s,探头扫查覆盖面应为探头直径的15%以上;d)提升容器中的销轴、锻件等,必要时还需用斜探头横波探伤,具体规定见附录A(标准的附录)。4.1.2探伤时机

工件在最终热处理后必须进行探伤检验。4.1.3探伤灵敏度

a)锻件探伤原则上利用大平底采用计算法确定探伤灵敏度,对受工件几何形状限制,且缺陷在近场区内的工件,可采用试块法。钢板厚度在60mm以下者可按ZBJ74003中5.3的规定执行;b)锻件厚度在200mm以下时,起始灵敏度为Φ2mm当量直径,厚度在200mm以上时,起始灵敏度为Φ3mm平底孔当量直径;

c)当锻件厚大于300mm时,应从相对两面探伤;d)用底波法校正灵敏度时,校正点的位置应选在工件无缺陷的完好区域。把一次底波调到满刻度的60%,然后根据工件不同情况加上声程差及衰减差作为探伤灵敏度。4.1.4探测频率

探测频率般在1~5MHz,可根据工件不同情况确定其探测频率。4.1.5耦合剂

耦合剂为水、机油、工业甘油等。4.1.6探伤装置

a)采用A型脉冲反射式超声波探伤仪,其频率范围至少应在1~5MHz内,b)仪器和探头的组合灵敏度,在达到被探工件最大声程处的探伤灵敏度时,有效灵敏度余量至少为 15 dB;

c)仪器应至少在荧光屏满刻度的75%范围内呈线性显示(误差在5%以内),垂直线性误差应不大于5%,水平线性误差应不大于2%。4.1.7探头

a)探头的公称频率一般选用2.5MHz左右;b)探头主声束应无双峰,无偏斜。4.1.8参考试块

a)试块材质应与被检件声学性能相同或相似,试块经超声波探伤不得有Φ2mm平底孔当量直径以上的缺陷存在;

b)探测表面为平面时,选用平面参考试块(见图2)。参考试块的平底孔直径d分别为2,4,6,8mm,平底孔深度为25mm,探测面到平底孔的金属声程L推荐为20,30,50,80,100,120,150,200,250,300mm;

MT 684—1997

L一金属声程d-平底孔直径;V-探测面图2平面参考试块示意图

c)探测面为曲面时,选择与探伤面曲率大致相同(0.7~1.1倍曲率半径)的对比试块进行探伤灵敏度的调整。曲面参考试块见图3;60

H—试块高度;R—试块曲率半径L、d、V同图 2图3曲面参考试块示意图

d)平底孔必须密封,应防止锈蚀;e)也可采用与上述参考试块等效作用的其他试块。4.1.9超声波探伤缺陷的测定

4.1.9.1缺陷当量的确定

a)采用AVG曲线及计算法确定缺陷当量,b)计算缺陷当量时,当材质衰减系数超过4dB/m时应考虑修正。4.1.9.2材质衰减系数的近似测定a)应在被测工件完好无缺陷区域,选取三处有代表性的部位,测出第一次底波幅度B,和第二次底波幅度B2的波高;

b)衰减系数α(dB/m)的计算公式为:式中:T—

B,、Bz

锻件厚度或直径,m;

一第一次和第二次底波幅度。

4.2磁粉探伤

(Bt B) — 6 dB

4.2.1磁粉探伤适用于工件表面及表层探伤。(1)

MT684-1997

4.2.2磁粉探伤用的探伤装置,磁粉、磁悬液、标准试片及对比试片以及探伤时期、探伤方法、缺陷磁痕的解释,探伤人员、探伤记录等都必须符合ZBJ04006的规定。5提升容器重要承载件探伤区域的划分原则提升容器重要承载件的探伤区域按工件的受力情况划分为A区(主要受力区)、B区(受力区)和C区(次受力区)。

5.1锻件及板材探伤区域划分原则5.1.1以受力孔或边缘孔中心线到工件边缘的距离为h,从中心线向对称侧延伸1.5h的区域为A区(见图4~图11)。

图4连板探伤区域划分图

图5三角板探伤区域划分图

图6颊板探伤区域划分图

MT684-1997

图7四角板探伤区域划分图

图8主连杆探伤区域划分图

副连杆探伤区域划分图

换向接头探伤区域划分图

MT684—1997

图11主挂板探伤区域划分图

5.1.2除A区外,工件边缘孔的外边线连接之间的区域为B区(见图4、图5、图6、图8、图9、图10、图11)。

5.1.3除A区、B区以外的区域为C区(见图4、图5、图6、图11)。5.2轴类婆件探伤区域划分原则

5.2.1轴的受载区域为A区(见图12、图13、图14)。A区

图12轴探伤区域划分图

图13吊杆探伤区域划分图

图14销轴探伤区域划分图

5.2.2轴端到受载区边缘间的区域为C区(见图12、图13、图14)。5.2.3除A区、C区以外为B区(见图12、图13、图14)。394

MT 684—1997

5.2.4本标准未列图形的特殊工件,可参照上述原则划分受力区域。6验收标准

6.1超声波探伤验收标准:

6.1.1锻件及板材的超声波验收标准见表1表1锻件及板材的超声波探伤验收标准序号

不允许有 Φ3 mm 当量直径的单个缺陷

任意一条直线上不得超过3个

Φ2mm当量直径缺陷(缺陷间距

≤50 mm时)

探伤区域

不允许有裂纹

不允许有密集性缺陷

不允许有超过 Φ5 mm 当量真径的单个缺陷

任意一条直线上不得超过3个

Φ4 mm当量直径缺陷(缺陷间距≤50 mm时)

不允许有超过Φ6mm当量直径的

单个缺陷

注:密集性缺陷是指工件探伤部位在荧光屏扫描线上相当于50mm的声程范围内同时有5个或5个以上的缺陷反射信号,或者在50mm×50mm的探测面上发现同一声程范围内有5个或5个以上缺陷反射信号。6.1.2

轴类零件的超声波探伤验收标准见表2。表2轴类零件的超声波探伤验收标准探伤区域

不允许有裂纹

不允许有密集性缺陷

轴不允许有超过@4mm当量直

轴向不允许有超过Φ3mm当量直

径的单个缺陷

径向不允许有超过 Φ2 mm当量直径的单个缺陷

磁粉探伤验收标准:

径的单个缺陷

径向不允许有超过@3mm当量直

径的单个缺陷

锻件及板材的磁粉探伤验收标准见表3。表3锻件及板材磁粉探伤验收标准探伤区域

对长度2mm以下的夹杂物或磁粉下载标准就来标准下载网

堆积,在 25 cm2 面积内不得超过 5个

单个夹杂物或磁粉堆积不得有圆状缺陷3mm,线状缺陷3mm

不得有裂纹、白点、缩孔

对长度2 mm以下的夹杂物或磁粉堆积,在 25 cm2面积内不得超过 8大

单个夹杂物或磁粉堆积不得有圆状缺陷4mm,线状缺陷4mm

轴类零件的磁粉探伤验收标准见表4。c区

轴向不允许有超过06mm当量直

径的单个缺陷

径向不允许有超过d5mm当量直

径的单个缺陷

对长度 4 mm 以下的夹杂物或磁粉堆积,在 100 cm2面积内不得超过15个

单个夹杂物或磁粉堆积不得有圆状缺陷5mm,线状缺陷5mm

MT 684—1997

表4轴类零件的磁粉探伤验收标准探伤区域

不得有裂纹、白点、重皮

对长度2mm以下的夹杂物或磁粉对长度2mm以下的夹杂物或磁粉堆积,在25cm2面积内不得超过3」堆积,在25cm面积内不得有6个个

轴向不允许有3mm的单个圆状缺轴向不允许有4mm的单个圆状缺陷

径向不允许有 2 mm的线状缺陷

径向不允许有3mm的线状缺陷

对长度 2 mm 以下的夹杂物或磁粉堆积,在100cm2面积内不得有

轴向不允许有5mm的单个圆状缺

径向不允许有 5 mm的线状缺陷

6.3在探伤过程中,如果遇到底波信号或其他非缺陷信号(如迟到波信号等)发生明显降低或消失时,应及时查明原因,必要时还应采用其他检测方法协同验证。7探伤检验报告

探伤检验报告应包括下列内容:a)探伤件名称、图号、工作号、材料、尺寸缺陷分布草图;b)探伤条件:探伤仪型号、探头型式、探头标称频率、晶片尺寸(K值)、耦合剂、试块等;c)委托单位、委托日期、委托编号等;d)探伤检验结果:是否合格,缺陷位置及缺陷分布示意图,探伤工件编号等;e)探伤人员姓名、探伤日期、报告签发人的姓名、报告签发日期、探伤检验人员及探伤检验报告签发人资格级别等;

f)探伤检验报告批准单位与印章;g)探伤检验报告的格式见附录B(提示的附录)、附录C(提示的附录)。396

MT6841997

附录A

(标推的附录)

超声波横波探伤

A1横波探伤仅适用于某些特别情况下,如某些轴类零件,主要用于发现直探头在些情况下,难发现的一些缺陷上。

A2探头:

A2.1探头公称频率主要为2.5MHz。A2.2探头晶片尺寸根据工件形状灵活运用。A2.3根据工件几何形状的不同,采用相应K值的探头。A3参考反射体:

为了调整探伤灵敏度,可以利用被探工件的边角反射来调整灵敏度。可把工件的第一次边角反射波调到满幅度的60%波高,然后再提高14dB作为探伤灵敏度。A4扫查方法:

A4.1扫查方向为探头沿轴类零件的轴向来回移动。A4.2探头移动速度不应超过150mm/s。A4.3探头扫查的覆盖率应为探头宽度的15%以上。附录B

(提示的附录)

超声波探伤检验报告单

年月日

委托单位

试件名称

仪器条件

探伤方式

抑制:

探头标称频率

探伤灵敏度

探伤结果

探伤部位

示意图

发射:

扫描:

仪器型号

试件材料

工作号

报告编号

耦合剂

试件尺寸

试件编号

探伤时机

晶片尺寸(k值)

委托单位

试件名称

试件状况

磁化方法

磁场强度

探伤结果

探伤部位

示意图

MT 684—1997

附录℃

(提示的附录)

磁粉探伤检验报告单

年月日

仪器型号

试件材料

表面粗糙度

磁化电流

标准试片

报告编号

磁粉类别

试件尺寸

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: MT 67-1994 一氧化碳检测管

- 下一篇: MT 687-1997 煤矿井下移动式空气压缩机

- 热门标准

- 煤炭行业标准(MT)

- MT/T541.2-2007 悬臂式掘进机 检修规范 第2部分:机械部分

- MT/T707-1997 煤自燃倾向性色普吸氧鉴定法

- MT444-1995 煤矿用催化燃烧式低浓度甲烷传感器技术条件

- MT/T608.1-1996 冶金焦用兖州矿务局煤技术条件

- MT/T431.1-1995 冶金焦用丰城矿务局煤技术条件

- MT387-2007 煤矿窄轨矿车安全性测定方法和判定规则

- MT/T117-2005 采煤机用电缆夹型式和基本尺寸

- MT/T188.4-2000 煤矿用乳化液泵站 过滤器技术条件

- MT332-1993 XL系列立井大型多绳箕斗卸载设备基本参数

- MT196-1989 煤水泵

- MT/T606.4-1996 常压固定床煤气发生炉用开滦矿务局煤技术条件

- MT/T467-1996 煤矿用带式输送机设计计算

- MT314-1992 煤矿假顶用菱形金属网

- MT553-1996 缓倾斜煤层采煤工作面底板分类

- MT755-1997 对旋式局部通风机技术条件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2