- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 煤炭行业标准(MT) >>

- MT 334-1993 煤矿铅酸蓄电池防爆特殊型电源装置通用技术条件

标准号:

MT 334-1993

标准名称:

煤矿铅酸蓄电池防爆特殊型电源装置通用技术条件

标准类别:

煤炭行业标准(MT)

标准状态:

已作废-

发布日期:

1993-02-25 -

实施日期:

1993-10-01 -

作废日期:

2009-01-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

241.87 KB

替代情况:

被MT/T 334-2008代替采标情况:

JISC 0905-83(88) JISM 6512-77(85) 7634-77(85) NEQ

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了煤矿铅酸蓄电池防爆特殊型电源装置(以下简称“电源装置”)的技术要求、试验方法、检验规则与标志、包装、运输、贮存。本标准适用于有沼气或煤尘爆炸危险的煤矿井下用的电源装置。 MT 334-1993 煤矿铅酸蓄电池防爆特殊型电源装置通用技术条件 MT334-1993

部分标准内容:

中华人民共和国煤炭行业标准

煤矿铅酸蓄电池防爆特殊型

电源装置通用技术条件

主题内容与适用范围

MT334-93

本标准规定了煤矿铅酸蓄电池防爆特殊型电源装置(以下简称“电源装置”)的技术要求、试验方法、检验规则与标志、包装、运输、贮存。本标准适用于有沼气或煤尘爆炸危险的煤矿井下用的电源装置。2引用标准

GB3836.1爆炸性环境用防爆电气设备通用要求GB3836.2爆炸性环境用防爆电气设备隔爆型电气设备\d”GB4942.2·低压电器外壳防护等级GB10978.1煤矿防爆特殊型电源装置用铅酸蓄电池技术条件GB191包装储运图示标志

3技术要求

3.1电源装置应符合本标准规定,应按经规定程序批准和国家技术监督部门认可的检验单位审批的图样和技术文件制造,并应取得防爆合格证。3.2电源装置运行环境温度为一10~+40℃。3.3防爆特殊型电源装置,由符合本标准要求的蓄电池组、蓄电池组外壳、连接线(或硬连接条)及矿用隔爆型连接装置组成。

3.4电源装置中蓄电池的安装必须牢固可靠,用隔板将蓄电池隔开并楔紧,隔板的结构应有利于自然通风。

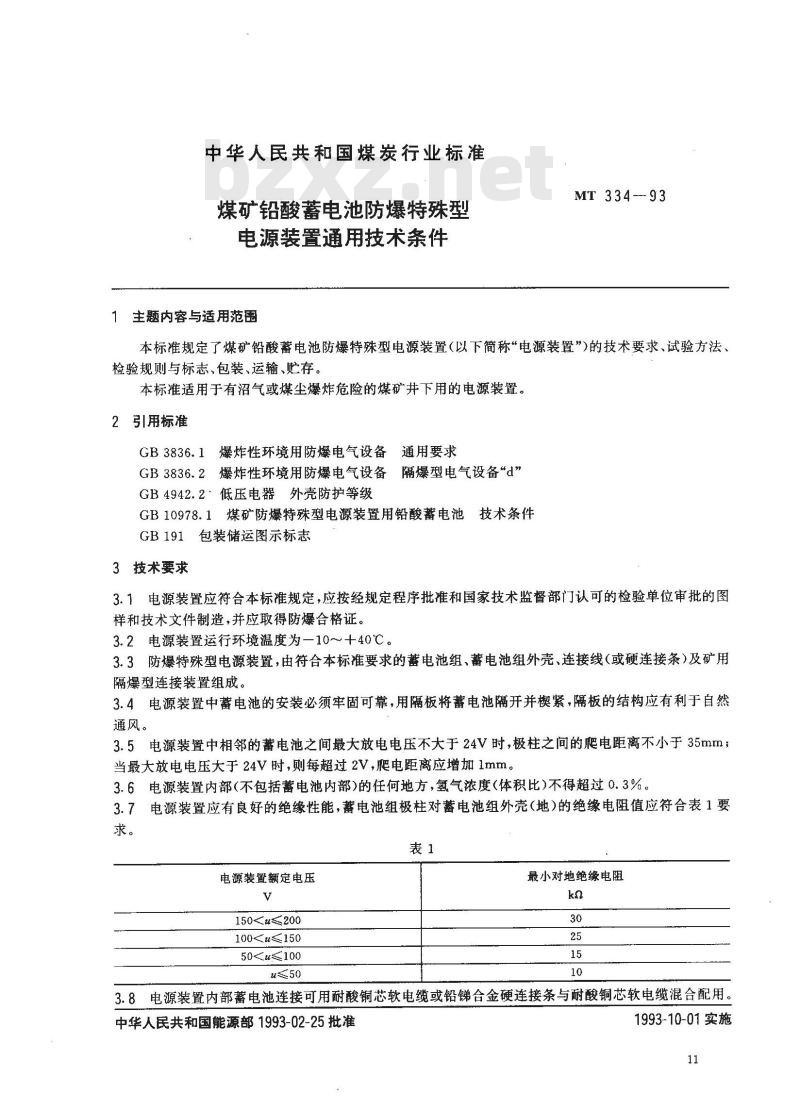

3.5电源装置中相邻的蕾电池之间最大放电电压不大于24V时,极柱之间的爬电距离不小于35mm;当最大放电电压大于24V时,则每超过2V,爬电距离应增加1mm。3.6电源装置内部(不包括蓄电池内部)的任何地方,氢气浓度(体积比)不得超过0.3%。3.7电源装置应有良好的绝缘性能,蓄电池组极柱对蓄电池组外壳(地)的绝缘电阻值应符合表1要求。

电源装置额定电压

150u200

100150

50u100

最小对地绝缘电阻

3.8电源装置内部蓄电池连接可用耐酸铜芯软电缆或铅锑合金硬连接条与耐酸铜芯软电缆混合配用。中华人民共和国能源部1993-02-25批准1993-10-01实施

MT 334-93

连接线(或硬连接条)和引出线均采用双线制且每根连接线(或硬连接条)应能承受回路额定电流。3.9电源装置中连接线或硬连接条与蓄电池的连接可采用焊接或其他方法,连接须牢固可靠,其接触电阻(从极柱平面中心到接头中心)在20℃时,应小于20μa。3.10电源装置中连接线(或硬连接条)与蓄电池极柱连接后裸露带电部分须有可靠的耐酸绝缘护套,并留有测量用的小孔。

3.11电源装置的引出线与其他电气设备的连接应采用矿用隔爆型连接装置,该装置须牢固地固定在蓄电池组外壳上,引出线通过蕾电池组外壳处应添加绝缘物(如套管),并对绝缘物两端加以固定,3.12蓄电池组外壳上盖与蓄电池顶端间隙应不小于10mm。3.13电源装置中连线两端极柱间的温差不得大于5℃,整个箱内极柱温差不得超过10℃。3.14矿用隔爆型连接装置须符合GB3836.2及有关标准的要求。3.15蓄电池须符合GB10978.1规定。3.16蓄电池组外壳

3.16.1蓄电池组外壳及其他构件应采用机械强度好,耐电解液作用,不易燃的材料制成。3.16.2蓄电池组金属外壳及其上盖的内表面,均应有耐酸绝缘覆盖层(排液孔应从内侧包复至外侧)。耐酸绝缘覆盖层绝缘电阻值不小于5MQ。3.16.3蓄电池组外壳上盖应能承受75J的冲击试验,试验后绝缘覆盖层应不脱离、不开裂及不产生影响使用的变形

3.16.4蓄电池组外壳须制成氢气不易积聚的结构(蓄电池组外壳上盖对于水平方向倾斜度不少于4°)。

3.16.5蓄电池组外壳底部应设有排液孔,排液孔位置应不影响机车性能。3.16.6蓄电池组外壳的防护等级须符合GB4942.2规定的IP22要求。3.16.7蓄电池组外壳上盖应有只有专用工具才能打开的闭锁装置,外壳表面应设“离开充电房不准开盖”的蟹告牌。

3.16.8蓄电池组外壳应设起吊装置。3.16.9蓄电池组外壳应有与机车固定的装置。3.16.10吊挂式蓄电池组外壳应设吊挂装置,并能承受机车以最大速度运行而突然刹车时的惯性,而不影响其安全性能。

3.17连接线

3.17.1电缆芯线与铅锑合金接头的铸接应牢固可靠,其两端接触电阻在20℃时应小于24μQ。3.17.2电缆芯线与铅锑合金接头的连接处应具有耐酸性能,经过耐酸试验后,其内部结构仍不应呈现有酸液浸蚀现象。

4试验方法

4.1外观检查:目测法检查,结果应符合3.3、3.4、3.8、3.10、3.11、3.14、3.15、3.16.1、3.16.4、3.16.5、3.16.7~3.16.9条规定。4.2氢气浓度试验

4.2.1试验在下列条件下进行:

a.电源装置应置于密闭的试验室内,室内不得使用能引起空气流动的装置,试验室的容积应为电源装置体积的5~25倍;

b.电源装置按正常工作状态装配完整,经充放电使蓄电池达到额定容量;c.试验从电源装置充电结束后,静止1~4h开始,以1.25倍5h率电流值的电流放电(放电过程中,电源装置中心区蓄电池电解液温度规定为37~~43℃),每隔30min测量一次电源装置内部的氢气浓度。测定点不少于5处,持续3h为1周期(放电测氢开始时应关闭试验室门窗,关闭蓄电池特殊排气栓、12

蓄电池组外壳上盖)。

MT334-—93

4.2.2被试样品一台,试验须做3个周期,试验结果应符合3.6条规定。4.3电源装置对地绝缘电阻测定试验4.3.1试验在下列条件下进行:

电源装置应放置在无太阳光照射场所,按正常工作状态装配完整,并外壳接地,经充放电使蓄a.

电池达到额定容量;

用清水冲洗蓄电池表面电解液;b.

试验在电源装置充电结束后2h内进行;测量仪表应用3亏数字式万用表;测量蓄电池组空载电压U;

测量蓄电池组正极对地漏电流+I、及负极对地漏电流一I按式(1)计算对地绝缘电阻R.。Ra

(+1)+(-1)

中:Rj-

对地绝缘电阻,kQ;

蓄电池组空载电压,V;

蓄电池组正极对地漏电流,mA;(一1)—-蓄电池组负极对地漏电流,mA。4.3.2试验结果应符合3.7条规定。(1

注:并下测试地点在充电嗝室。4.4蓄电池极柱间爬电距离,蓄电池组外壳盖与蓄电池顶端距离用量具检查,结果应符合3.5条规定。4.5极柱温度试验

4.5.1试验在下列条件下进行:

a:电源装置按正常工作状态装配完整,并经充放电使蓄电池达到额定容量;b.试验从充电结束后静置1~4h开始,以3倍5h率电流值的电流放电,放电30min后,用点温计测量电源装置内各蓄电池极柱的温度,同时用水银温度计测量各蓄电池的电解液温度,在30min内测试完毕。

4.5.2试验样品一台,做1次试验,试验结果应符合3.13条规定。4.6蓄电池组外壳上盖的冲击试验将蓄电池组外壳上盖装在蓄电池组外壳体上,对其五处结构薄弱处进行冲击能量为75J(用质量为7.5kg淬火钢球)的冲击,每处冲击1次。试验结果应符合3.16.3条规定。4.7蓄电池组外壳耐酸绝缘覆盖层绝缘电阻测定将清水灌入蓄电池组外壳内,直至水平面距外壳上边沿10~15mm;用500V兆欧表测定电阻,表笔端与外壳(地)外壁接触(刮除外表面涂漆,保证接触良好),另一端与浸入水中的耐酸绝缘覆盖层相接触。试验结果应符合3.16.2条规定。4.8蓄电池组外壳防护试验按GB4942.2规定进行,结果应符合3.16.6条规定。4.9吊挂装置的惯性试验

机车按规定最大速度运行时突然刹车,试验进行三次,以吊挂装置不损坏、不变形和蓄电池组外壳内的蓄电池电解液不溢出为合格。4.10连接线铸接质量检测

4.10.1接触电阻检测

4.10.1.1检测方法

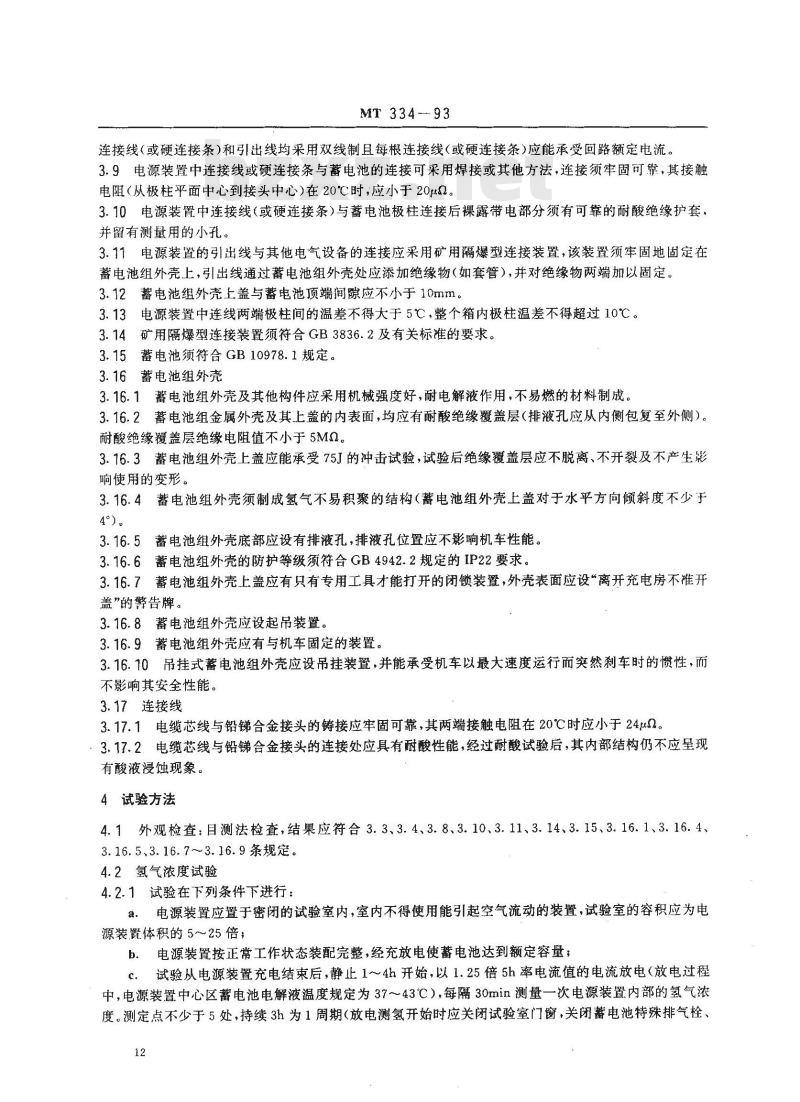

在室温下用TZ型接触电阻检测仪,对连接线逐根进行电阻测定,测量部位在连线接头中心,a.

见图1。

MT 334---93

电压端

电流端

图1测定单根蓄电池连线接触电阻位置图测定位置在A、B、C、D四点上,其中A、B为电压端,C、D为电流端;记录测得的电阻值R.及当时的环境温度t;连接两端接触电阻R。可按式(2)进行计算R。= R,-

式中:R。连接线两端接触电阻,μQ;R.-测得的连接导线总电阻,μQ;l—一连接导线的芯线计算长度,m(l=AB);-连接导线的芯线截面,mm2;

铜的电阻系数,取0.0175Q.mm2/m。e.

接触电阻R。按式(3)换算到20℃时的值Re=

1 + α(t 20)

式中:R.-20℃时的接触电阻,ua;电阻温度系数,取0.00395℃-1;一检测时的环境温度,℃。免费标准bzxz.net

4.10.1.2试验结果应符合3.17.1条规定。4.10.2耐酸试验

·(3)

将连接线全部漫泡在密度为1.260g/cm*(25℃)的硫酸溶液中连续168h,然后将连接线从硫酸溶液中取出,用清水清洗至表面呈中性反应后烘干解剖接头,用水润湿的pH试纸检验电缆芯线,以无酸性反应为合格。

4.11连接线(或硬连接条)与极柱焊接质量检测4.11.1检测方法

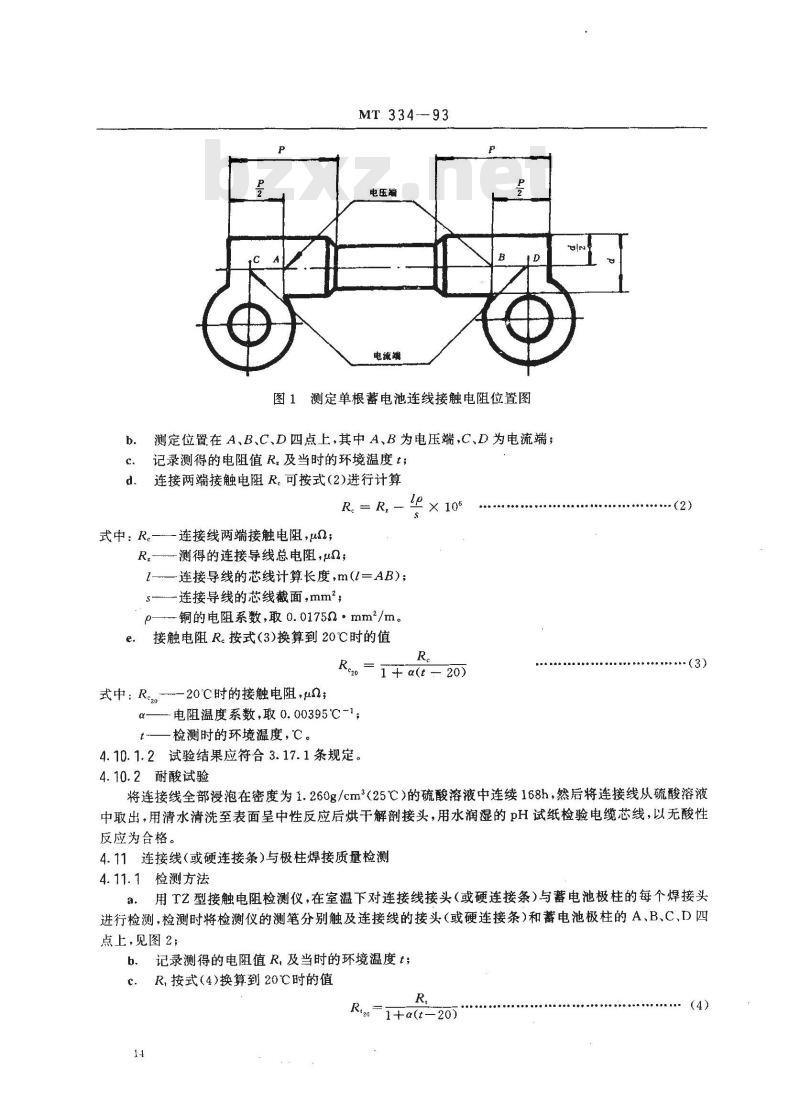

用T2型接触电阻检测仪,在室温下对连接线接头(或硬连接条)与蓄电池极柱的每个焊接头a.

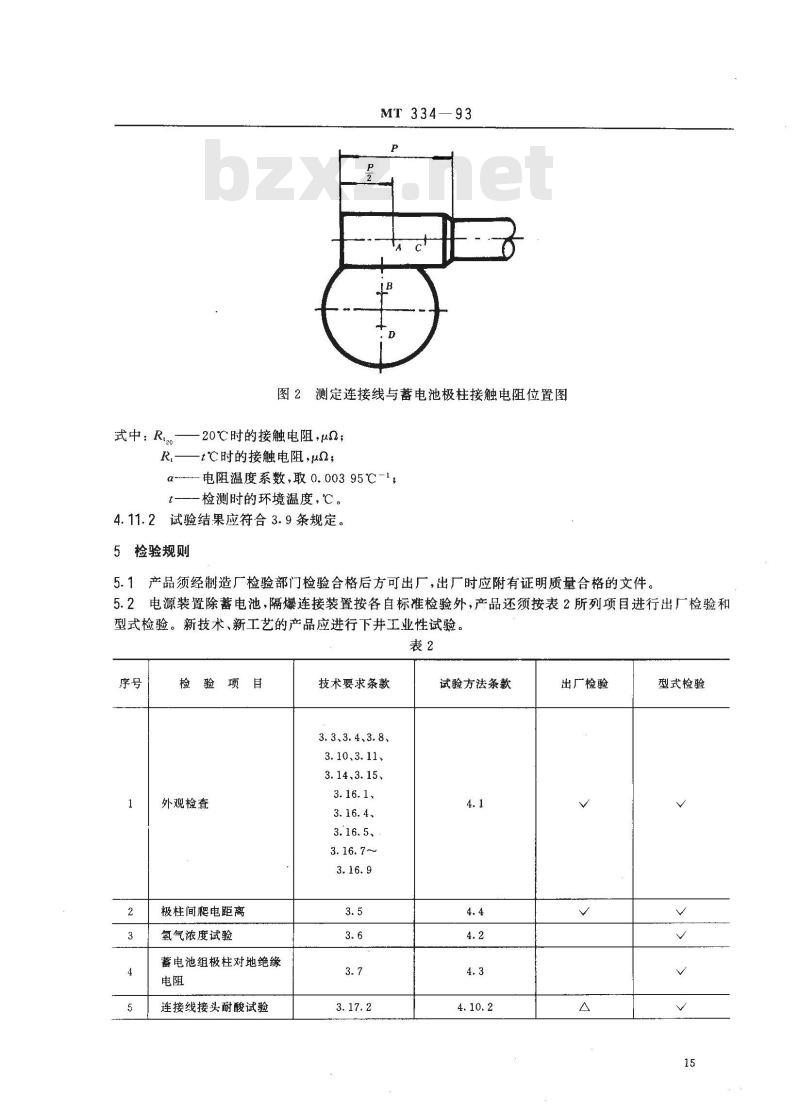

进行检测,检测时将检测仪的测笔分别触及连接线的接头(或硬连接条)和蓄电池极柱的A、B、C、D四点上,见图2;

记录测得的电阻值R,及当时的环境温度t;b.

R,按式(4)换算到20℃时的值R.

R.21+a(t-20)

式中:Rt

MT334—93

图2测定连接线与蓄电池极柱接触电阻位置图-20℃时的接触电阻,μQ;

R.—t℃时的接触电阻,μ;

电阻温度系数,取0.00395℃-1,检测时的环境温度,℃。

4.11.2试验结果应符合3.9条规定。5检验规则

5.1产品须经制造厂检验部门检验合格后方可出厂,出厂时应附有证明质量合格的文件。5.2电源装置除蓄电池,隔爆连接装置按各自标准检验外,产品还须按表2所列项目进行出厂检验和型式检验。新技术、新工艺的产品应进行下井工业性试验。表2

检验项目

外观检查

极柱间爬电距离

氢气浓度试验

蓄电池组极柱对地绝缘

连接线接头耐酸试验

技术要求条款

3. 3、3. 4、3.8、

3.10、3.11、

3.14、3.15、

3.16.5、

试验方法条款

出厂检验

型式检验

检验项目

极柱与连接线(硬连接

条)焊接,接触电阻检测

蓄电池组外壳上盖与蓄

电池顶端间隙

极柱温度试验

耐酸绝缘覆盖层绝缘电

上盖冲击试验

防护试验

惯性试验

芯线与接头接触电阻检

MT334—93

续表2

技术要求条款

试验方法条款

出厂检验

注:表中打√者为应进行的检验项目,打△者为抽验项目,每批0.1%,但不少于二根。5.3型式检验

在下列情况之一应进行型式检验:a.

新产品或老产品转厂生产时;

产品的结构、材料、工艺有较大改变,可能影响产品性能时;型式检验满五年时;

出厂检验结果与型式检验有较大差异时;国家质量监督机关提出要求时。5.4下井工业性试验

型式检验

5.4.1新试制的电源装置应进行下井工业性试验,时间不得少于3个月,每台电源装置充电次数不得少于50次。

5.4.2取得防爆合格证的产品如防爆结构和有关工艺改变而影响安全性能时应重新进行下井工业性试验。

5.5判定规则

5.5.1出厂检验:每台电源装置必须符合出厂检验项目要求,如有不合格者,则需返修至合格。5.5.2型式检验:从三台电源装置中,任取一台做型式检验,检验项目必须全部合格。如有任何一项不合格,应对该项目加倍复验,检验结果如达到要求该产品仍属合格品。如仍不符合要求,则该产品为不合格品。

6标志、包装、运输和贮存

6.1标志

6.1.1须在蓄电池组外壳的明显位置牢固地设置铭牌、警告牌、安全标志牌和\ExsI\凸纹标志。6.1.2铭牌、警告牌、安全标志牌用厚度不小于1mm的黄铜板制造。6.1.3铭牌内容

名称和型号;

右上方有明显“Ex”标志;

防爆类型\s\;

防爆合格证号;

MT334-93

电源装置额定电压、额定容量、额定电流;电源装置制造厂名、出厂日期或编号;安全标志编号。

6.2包装

电源装置随电机车运输时,应与电机车固定牢靠。单独运输时应采取有效措施,保证运输时不受6.2.1

损坏及受潮。

6.2.2电源装置包装箱内应附有产品合格证、使用说明书、装箱单、备件、专用工具等。6.3运输

6.3.1在运输中不得受剧烈机械碰撞、叠压曝晒、雨雪的侵袭。6.3.2贮运图示“向上”、“防潮湿”标志应按GB191规定。6.4贮存

6.4.1应贮存在室温5~40℃的干燥、清洁及通风良好的环境中。应不受阳光直射,离热源不得少于2m。6.4.2)

6.4.3避免与任何液体和有害物质接触。6.4.4不得倒置、竖放叠压。

6.4.5贮存期不得超过蓄电池制造日起二年。附加说明:

本标准由中国统配煤矿总公司技术发展局提出。本标准由煤炭科学研究总院上海分院负责起草。本标推主要起草人王文召、竺妙芳、项志荣、郝俊泉、胡荣庆、曹宏疆。本标准参照采用下列国外标准:JISC0905—83(1988确认)《电力用电气设备的防爆结构》JISM6512—771985确认)《防爆型蕾电池式电机车》JISM7634—77(1985确认)《防爆型蓄电池式电机车用蓄电池箱》17

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

煤矿铅酸蓄电池防爆特殊型

电源装置通用技术条件

主题内容与适用范围

MT334-93

本标准规定了煤矿铅酸蓄电池防爆特殊型电源装置(以下简称“电源装置”)的技术要求、试验方法、检验规则与标志、包装、运输、贮存。本标准适用于有沼气或煤尘爆炸危险的煤矿井下用的电源装置。2引用标准

GB3836.1爆炸性环境用防爆电气设备通用要求GB3836.2爆炸性环境用防爆电气设备隔爆型电气设备\d”GB4942.2·低压电器外壳防护等级GB10978.1煤矿防爆特殊型电源装置用铅酸蓄电池技术条件GB191包装储运图示标志

3技术要求

3.1电源装置应符合本标准规定,应按经规定程序批准和国家技术监督部门认可的检验单位审批的图样和技术文件制造,并应取得防爆合格证。3.2电源装置运行环境温度为一10~+40℃。3.3防爆特殊型电源装置,由符合本标准要求的蓄电池组、蓄电池组外壳、连接线(或硬连接条)及矿用隔爆型连接装置组成。

3.4电源装置中蓄电池的安装必须牢固可靠,用隔板将蓄电池隔开并楔紧,隔板的结构应有利于自然通风。

3.5电源装置中相邻的蕾电池之间最大放电电压不大于24V时,极柱之间的爬电距离不小于35mm;当最大放电电压大于24V时,则每超过2V,爬电距离应增加1mm。3.6电源装置内部(不包括蓄电池内部)的任何地方,氢气浓度(体积比)不得超过0.3%。3.7电源装置应有良好的绝缘性能,蓄电池组极柱对蓄电池组外壳(地)的绝缘电阻值应符合表1要求。

电源装置额定电压

150u200

100150

50u100

最小对地绝缘电阻

3.8电源装置内部蓄电池连接可用耐酸铜芯软电缆或铅锑合金硬连接条与耐酸铜芯软电缆混合配用。中华人民共和国能源部1993-02-25批准1993-10-01实施

MT 334-93

连接线(或硬连接条)和引出线均采用双线制且每根连接线(或硬连接条)应能承受回路额定电流。3.9电源装置中连接线或硬连接条与蓄电池的连接可采用焊接或其他方法,连接须牢固可靠,其接触电阻(从极柱平面中心到接头中心)在20℃时,应小于20μa。3.10电源装置中连接线(或硬连接条)与蓄电池极柱连接后裸露带电部分须有可靠的耐酸绝缘护套,并留有测量用的小孔。

3.11电源装置的引出线与其他电气设备的连接应采用矿用隔爆型连接装置,该装置须牢固地固定在蓄电池组外壳上,引出线通过蕾电池组外壳处应添加绝缘物(如套管),并对绝缘物两端加以固定,3.12蓄电池组外壳上盖与蓄电池顶端间隙应不小于10mm。3.13电源装置中连线两端极柱间的温差不得大于5℃,整个箱内极柱温差不得超过10℃。3.14矿用隔爆型连接装置须符合GB3836.2及有关标准的要求。3.15蓄电池须符合GB10978.1规定。3.16蓄电池组外壳

3.16.1蓄电池组外壳及其他构件应采用机械强度好,耐电解液作用,不易燃的材料制成。3.16.2蓄电池组金属外壳及其上盖的内表面,均应有耐酸绝缘覆盖层(排液孔应从内侧包复至外侧)。耐酸绝缘覆盖层绝缘电阻值不小于5MQ。3.16.3蓄电池组外壳上盖应能承受75J的冲击试验,试验后绝缘覆盖层应不脱离、不开裂及不产生影响使用的变形

3.16.4蓄电池组外壳须制成氢气不易积聚的结构(蓄电池组外壳上盖对于水平方向倾斜度不少于4°)。

3.16.5蓄电池组外壳底部应设有排液孔,排液孔位置应不影响机车性能。3.16.6蓄电池组外壳的防护等级须符合GB4942.2规定的IP22要求。3.16.7蓄电池组外壳上盖应有只有专用工具才能打开的闭锁装置,外壳表面应设“离开充电房不准开盖”的蟹告牌。

3.16.8蓄电池组外壳应设起吊装置。3.16.9蓄电池组外壳应有与机车固定的装置。3.16.10吊挂式蓄电池组外壳应设吊挂装置,并能承受机车以最大速度运行而突然刹车时的惯性,而不影响其安全性能。

3.17连接线

3.17.1电缆芯线与铅锑合金接头的铸接应牢固可靠,其两端接触电阻在20℃时应小于24μQ。3.17.2电缆芯线与铅锑合金接头的连接处应具有耐酸性能,经过耐酸试验后,其内部结构仍不应呈现有酸液浸蚀现象。

4试验方法

4.1外观检查:目测法检查,结果应符合3.3、3.4、3.8、3.10、3.11、3.14、3.15、3.16.1、3.16.4、3.16.5、3.16.7~3.16.9条规定。4.2氢气浓度试验

4.2.1试验在下列条件下进行:

a.电源装置应置于密闭的试验室内,室内不得使用能引起空气流动的装置,试验室的容积应为电源装置体积的5~25倍;

b.电源装置按正常工作状态装配完整,经充放电使蓄电池达到额定容量;c.试验从电源装置充电结束后,静止1~4h开始,以1.25倍5h率电流值的电流放电(放电过程中,电源装置中心区蓄电池电解液温度规定为37~~43℃),每隔30min测量一次电源装置内部的氢气浓度。测定点不少于5处,持续3h为1周期(放电测氢开始时应关闭试验室门窗,关闭蓄电池特殊排气栓、12

蓄电池组外壳上盖)。

MT334-—93

4.2.2被试样品一台,试验须做3个周期,试验结果应符合3.6条规定。4.3电源装置对地绝缘电阻测定试验4.3.1试验在下列条件下进行:

电源装置应放置在无太阳光照射场所,按正常工作状态装配完整,并外壳接地,经充放电使蓄a.

电池达到额定容量;

用清水冲洗蓄电池表面电解液;b.

试验在电源装置充电结束后2h内进行;测量仪表应用3亏数字式万用表;测量蓄电池组空载电压U;

测量蓄电池组正极对地漏电流+I、及负极对地漏电流一I按式(1)计算对地绝缘电阻R.。Ra

(+1)+(-1)

中:Rj-

对地绝缘电阻,kQ;

蓄电池组空载电压,V;

蓄电池组正极对地漏电流,mA;(一1)—-蓄电池组负极对地漏电流,mA。4.3.2试验结果应符合3.7条规定。(1

注:并下测试地点在充电嗝室。4.4蓄电池极柱间爬电距离,蓄电池组外壳盖与蓄电池顶端距离用量具检查,结果应符合3.5条规定。4.5极柱温度试验

4.5.1试验在下列条件下进行:

a:电源装置按正常工作状态装配完整,并经充放电使蓄电池达到额定容量;b.试验从充电结束后静置1~4h开始,以3倍5h率电流值的电流放电,放电30min后,用点温计测量电源装置内各蓄电池极柱的温度,同时用水银温度计测量各蓄电池的电解液温度,在30min内测试完毕。

4.5.2试验样品一台,做1次试验,试验结果应符合3.13条规定。4.6蓄电池组外壳上盖的冲击试验将蓄电池组外壳上盖装在蓄电池组外壳体上,对其五处结构薄弱处进行冲击能量为75J(用质量为7.5kg淬火钢球)的冲击,每处冲击1次。试验结果应符合3.16.3条规定。4.7蓄电池组外壳耐酸绝缘覆盖层绝缘电阻测定将清水灌入蓄电池组外壳内,直至水平面距外壳上边沿10~15mm;用500V兆欧表测定电阻,表笔端与外壳(地)外壁接触(刮除外表面涂漆,保证接触良好),另一端与浸入水中的耐酸绝缘覆盖层相接触。试验结果应符合3.16.2条规定。4.8蓄电池组外壳防护试验按GB4942.2规定进行,结果应符合3.16.6条规定。4.9吊挂装置的惯性试验

机车按规定最大速度运行时突然刹车,试验进行三次,以吊挂装置不损坏、不变形和蓄电池组外壳内的蓄电池电解液不溢出为合格。4.10连接线铸接质量检测

4.10.1接触电阻检测

4.10.1.1检测方法

在室温下用TZ型接触电阻检测仪,对连接线逐根进行电阻测定,测量部位在连线接头中心,a.

见图1。

MT 334---93

电压端

电流端

图1测定单根蓄电池连线接触电阻位置图测定位置在A、B、C、D四点上,其中A、B为电压端,C、D为电流端;记录测得的电阻值R.及当时的环境温度t;连接两端接触电阻R。可按式(2)进行计算R。= R,-

式中:R。连接线两端接触电阻,μQ;R.-测得的连接导线总电阻,μQ;l—一连接导线的芯线计算长度,m(l=AB);-连接导线的芯线截面,mm2;

铜的电阻系数,取0.0175Q.mm2/m。e.

接触电阻R。按式(3)换算到20℃时的值Re=

1 + α(t 20)

式中:R.-20℃时的接触电阻,ua;电阻温度系数,取0.00395℃-1;一检测时的环境温度,℃。免费标准bzxz.net

4.10.1.2试验结果应符合3.17.1条规定。4.10.2耐酸试验

·(3)

将连接线全部漫泡在密度为1.260g/cm*(25℃)的硫酸溶液中连续168h,然后将连接线从硫酸溶液中取出,用清水清洗至表面呈中性反应后烘干解剖接头,用水润湿的pH试纸检验电缆芯线,以无酸性反应为合格。

4.11连接线(或硬连接条)与极柱焊接质量检测4.11.1检测方法

用T2型接触电阻检测仪,在室温下对连接线接头(或硬连接条)与蓄电池极柱的每个焊接头a.

进行检测,检测时将检测仪的测笔分别触及连接线的接头(或硬连接条)和蓄电池极柱的A、B、C、D四点上,见图2;

记录测得的电阻值R,及当时的环境温度t;b.

R,按式(4)换算到20℃时的值R.

R.21+a(t-20)

式中:Rt

MT334—93

图2测定连接线与蓄电池极柱接触电阻位置图-20℃时的接触电阻,μQ;

R.—t℃时的接触电阻,μ;

电阻温度系数,取0.00395℃-1,检测时的环境温度,℃。

4.11.2试验结果应符合3.9条规定。5检验规则

5.1产品须经制造厂检验部门检验合格后方可出厂,出厂时应附有证明质量合格的文件。5.2电源装置除蓄电池,隔爆连接装置按各自标准检验外,产品还须按表2所列项目进行出厂检验和型式检验。新技术、新工艺的产品应进行下井工业性试验。表2

检验项目

外观检查

极柱间爬电距离

氢气浓度试验

蓄电池组极柱对地绝缘

连接线接头耐酸试验

技术要求条款

3. 3、3. 4、3.8、

3.10、3.11、

3.14、3.15、

3.16.5、

试验方法条款

出厂检验

型式检验

检验项目

极柱与连接线(硬连接

条)焊接,接触电阻检测

蓄电池组外壳上盖与蓄

电池顶端间隙

极柱温度试验

耐酸绝缘覆盖层绝缘电

上盖冲击试验

防护试验

惯性试验

芯线与接头接触电阻检

MT334—93

续表2

技术要求条款

试验方法条款

出厂检验

注:表中打√者为应进行的检验项目,打△者为抽验项目,每批0.1%,但不少于二根。5.3型式检验

在下列情况之一应进行型式检验:a.

新产品或老产品转厂生产时;

产品的结构、材料、工艺有较大改变,可能影响产品性能时;型式检验满五年时;

出厂检验结果与型式检验有较大差异时;国家质量监督机关提出要求时。5.4下井工业性试验

型式检验

5.4.1新试制的电源装置应进行下井工业性试验,时间不得少于3个月,每台电源装置充电次数不得少于50次。

5.4.2取得防爆合格证的产品如防爆结构和有关工艺改变而影响安全性能时应重新进行下井工业性试验。

5.5判定规则

5.5.1出厂检验:每台电源装置必须符合出厂检验项目要求,如有不合格者,则需返修至合格。5.5.2型式检验:从三台电源装置中,任取一台做型式检验,检验项目必须全部合格。如有任何一项不合格,应对该项目加倍复验,检验结果如达到要求该产品仍属合格品。如仍不符合要求,则该产品为不合格品。

6标志、包装、运输和贮存

6.1标志

6.1.1须在蓄电池组外壳的明显位置牢固地设置铭牌、警告牌、安全标志牌和\ExsI\凸纹标志。6.1.2铭牌、警告牌、安全标志牌用厚度不小于1mm的黄铜板制造。6.1.3铭牌内容

名称和型号;

右上方有明显“Ex”标志;

防爆类型\s\;

防爆合格证号;

MT334-93

电源装置额定电压、额定容量、额定电流;电源装置制造厂名、出厂日期或编号;安全标志编号。

6.2包装

电源装置随电机车运输时,应与电机车固定牢靠。单独运输时应采取有效措施,保证运输时不受6.2.1

损坏及受潮。

6.2.2电源装置包装箱内应附有产品合格证、使用说明书、装箱单、备件、专用工具等。6.3运输

6.3.1在运输中不得受剧烈机械碰撞、叠压曝晒、雨雪的侵袭。6.3.2贮运图示“向上”、“防潮湿”标志应按GB191规定。6.4贮存

6.4.1应贮存在室温5~40℃的干燥、清洁及通风良好的环境中。应不受阳光直射,离热源不得少于2m。6.4.2)

6.4.3避免与任何液体和有害物质接触。6.4.4不得倒置、竖放叠压。

6.4.5贮存期不得超过蓄电池制造日起二年。附加说明:

本标准由中国统配煤矿总公司技术发展局提出。本标准由煤炭科学研究总院上海分院负责起草。本标推主要起草人王文召、竺妙芳、项志荣、郝俊泉、胡荣庆、曹宏疆。本标准参照采用下列国外标准:JISC0905—83(1988确认)《电力用电气设备的防爆结构》JISM6512—771985确认)《防爆型蕾电池式电机车》JISM7634—77(1985确认)《防爆型蓄电池式电机车用蓄电池箱》17

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 煤炭行业标准(MT)

- MT/T154.10-1996 煤矿用安全仪器仪表产品型号编制方法和管理办法

- MT/T633-1996 地下水动态长期观测技术规范

- MT519-1995 煤矿许用导爆索技术条件

- MT107.3-1985 发电煤粉锅炉用大同煤质量标准

- MT/T533-1996 液压凿岩机用钎杆产品质量分等

- MT191-1989 煤矿井下用橡胶管安全性能检验规范

- MT872-2000 煤矿用带式输送机保护装置技术条件

- MT/T729.3-1997 冶金焦用义马矿务局煤技术条件

- MT/T602.2-1996 冶金焦用天府矿务局煤技术条件

- MT/T512.3-1995 蒸汽机车用平顶山矿务局煤技术条件

- MT/T978-2006 矿用隔爆型硫化机

- MT/T516.5-1995 煤矿液压凿岩机用钎具 接杆钎尾

- MT/T805-1999 煤矿水中悬浮物的测定方法

- MT/T342.3-1994 蒸汽机车用七台河矿务局煤技术条件

- MT/T732.3-1997 常压固定床煤气发生炉用阿干煤矿煤技术条件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2