- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 电子行业标准(SJ) >>

- SJ/T 10674-1995 涂料涂覆通用技术条件

标准号:

SJ/T 10674-1995

标准名称:

涂料涂覆通用技术条件

标准类别:

电子行业标准(SJ)

标准状态:

现行-

发布日期:

1995-08-18 -

实施日期:

1996-01-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

605.79 KB

替代情况:

SJ/T 2573-85

部分标准内容:

中华人民共和国电子行业标准

SJ/T 10674-1995

涂料涂覆通用技术条件

Generic specification for coating with coat1995-08-18发布

1996-01-01实施

中华人民共和国电子工业部发布中华人民共和国电子行业标准

涂料涂覆通用技术条件

Generic specification for coating with coat!主题内容与适用范围

1.1主题内容

本标准规定了涂料涂爱技术要求,试验方法和检验规则。1.2适用范

本标准适用于电子工业产品(金属、塑料)表面的装蚀、保护性涂覆。2引用标雅

GB 1728

GB1732

GB1743

GB 1764

GB 2423.4

GR 2423.16

GB2423.17

GB 2423.22

GB 4054

SJ1276

SI2087

SJ/T2574

3技术要求

漾膜、腻子膜干燥时间測定法

臻膜耐冲击测定法

漆膜光泽度测定法

漆膜厚度测定法

SI/T10674-1995

代替SJ/T2573—85

电工电子产品基本环境试验规程试验力h:交变湿热试验方法电丁电子产品基本环境试验规程试验:长霉试验方法电工电子产品基本环境试验规程试验Ka:盐雾试验方法电工电子产品基本环境试验规程试验N:温度变化试验方法涂料涂覆标记

金属镀层和化学处理层质量检验技术要求涂料涂置的分类、选择和标记

涂料涂覆典型工艺

3.1T件待涂漆前表面质量要求

3.1.1金属制品

制品表面不允许有影响装饰或保护性质量的毛刺、凸瘤、型砂、焊渣及焊接飞溅物等缺陷,其平面度及表面质量应符合有关文件的规定。3.1.2塑料制品

制品表面不充许有锐边(分色面除外),毛刺、裂纹、分层、脱皮以及涂层不能掩盖的熔接痕、波纹、伤痕、缩孔,银丝纹等缺陷,不得使用影响涂层质量的脱膜剂或填充料。3.2工件待涂漆前处理与要求

3.2.1前处理

中华人民共和国电子工业部1995-08-18批准1996-01-01实施

SJ/T10674-1995

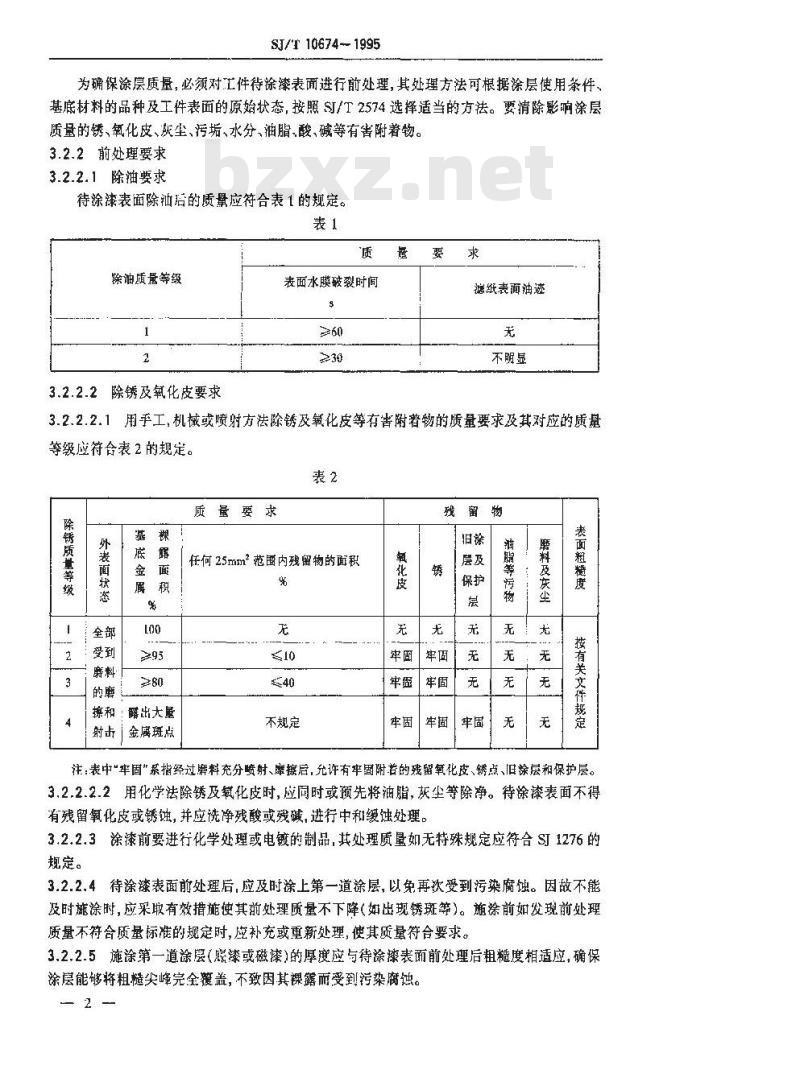

为确保涂层质量,必须对工件待涂漆表面进行前处理,其处理方法可根据涂层使用茶件、基底材料的品种及工件表面的原始状态,按照S/T2574选择适当的方法。要清除影响涂层质量的锈、氧化皮、嵌尘、污垢、水分、油脂,酸、碱等有害附着物。3.2.2前处理要求

3.2.2.1除油要求

待涂漆表面除油后的质景应符合表1的规定。表1

质逗要求

除油质量等级

3.2.2.2除锈及氧化皮要求

表面水膜皱裂时间

滤纸表面油迹

不明显

3.2.2.2.1用手工,机械或喷射方法除锈及氧化皮等有告附着物的质量要求及其对应的质量等级应符合表2的规定。

除锈质基等

外裘面状态

擦和:蹈出大屉

射击」金属斑点

质量要求

任何25mm2范翻内残留物的面积

不规定

甄化皮

及灰尘

表面粗糍度

按有关文件规定

注:表中“牢固”系指经过磨料充分喷射、摩擦后,允许有卒画附若的残留氧化皮、锈点、旧涂层和保护层。3.2.2.2.2用化学法除锈及氧化皮时,应同时或预先将油脂,灰尘等除净。待涂漆表面不得有残留氧化皮或锈蚀,并应洗净残酸或残碱,进行中和缓蚀处理。3.2.2.3涂漆前要进行化学处理或电镀的制品,其处理质量如无特殊规定应符合SI1276的规定。

3.2.2.4待涂漆表面前处理后,应及时涂上第一道涂层,以免再次受到污染腐蚀。因故不能及时施涂时,应采取有效措施使其前处理质量不下降(如出现锈斑等)。施涂前如发现前处理质量不符合质量标准的规定时,应补充或重新处理,使其质量符合要求。3.2.2.5施涂第一道涂层(底漆或磁漆)的厚度应与待涂漆表面前处理后粗糙度相适应,确保涂层能够将粗糙尖峰完全覆盖,不致因其裸露而受到污染腐蚀。2

SI/T 10674-- 1995

3.2.2.6已涂底漆或腻子的半成品表面,继续涂覆前必须清除搁置期间或其他加工所产生及沾染的锈蚀物、油脂、灰尘、助焊剂等有害附着物,3.3徐层质量

涂层质量除满足本标准中规定的要求外还应符合GB4054和SI2087中的有关规定。3.3.1外观

3.3.1.1I级涂层外观要求见表3。3.3.1.2Ⅱ级涂层外观要求见表4.3.3.1.3级涂层外观要求见表5。3.3.1.4IV级涂层外观不作规定.但不允许有任何影响保护性的缺陷。表31级涂层外观

徐层类别

杂质及灰尘

光泽度,%

均勾程度

与标推色板比较

制品之间比较

个/m2

颗粒状(直径)

纤维状(长度)

缺陷修整程度

梧皮痕

磨癌、刷痕、划痕

针孔或斑点

美术涤层的纹理或斑点

有光,半光

符合涤料产品技术条件的规定。表面光涵均匀一致,

在色差范函内或无显著差异。

间台或同批工件间柑同涂层额色一致。04

100-50

100-50

修整精细。无日视可现够整痕迹。不允许。

允许有极轻微的,均匀的。

不充许

不分许

100~50

美术纹理或斑点清晰,有

强烈的美术效果。

涂层类别

光泽度,第

均匀程度

与标准色板批较

制品之间比较

杂质及灰尘尺寸

个/m22

颗粒状(直径)

纤维状(长度)

缺陷修整程度

粘皮痕

膀痕,刷痕,划痕

针孔或斑点

美术涂层的纹理或斑点

徐层类别

量要求项

杂质及灰尘:尺寸

光泽度,%

均匀程度

与标准色板比较

制品之间比较

颗粒状(直径)

纤维状(长度)

缺率修整程度

椅皮痕

磨痕,刷瘀、划痕

针孔斑点

SJ/T106741995

表 4Ⅱ级涂层外观

符合涂料产品技术条件的规定。表面光泽均匀一致。

在色差范闺内或无显著差异。

同台或同批工件间相同涂层颜色一致。4 ~ 16

0.5~1.0 : 0.5~1.0

100~50

100 ~ 30

修整较好,无显著缺陷。

不允许有显著的。

100-30

允许有极轻微的,均匀的。

允许有局部的,轻微的。

允许有个别的,细小的。

表5Ⅱ级涂层外观

符合涂料产品技术条件的规定。表面光基本均匀。

在色差范围内或无显著差异,

美术纹理或斑点清晰,分

布比较均匀。

美术涂

态不平态

同台或同批工件间和同涂层颤色基本一效。1~4

不允许有杂质堆积

允许有少量细小缺陷。

允许有局部的轻度流痕。

允许有轻微的。

允许有轻微的。

允许有少量的,细小的。

徐层类别

质量要求项

美术涂层的纹理或斑点

SJ/T 10674 - 1995

美术纹理或斑点清晰,分

布基本均匀。

注:①徐层外观质量婴求表中杂质及灰尘指标,可在表中给出的数字范菌内根据不同产品的要求或生产条件选定。

②制品表面允许的杂质及灰尘数量,按面积计算,换算时,小数点后的数值应圆整为整数。3.3.2性能

3.3.2.1厚度

层厚度应符合制品设计及工艺文件的规定。3.3.2.2干燥(固化)程度

涂层干燥(化)程度应符台制品工艺文件的要求。3.3.2.3附荐性

涂层的附者性如无特殊规定,经胶粘法检查,无腻子层的应达到2级和2级以上,有腻子层的应达到3级和3级以上。

3.3.2.4耐冲击

涂层的耐冲击性如无特殊规定,经受98.1N.cm冲击后,表面应无破裂。脱落及剥离现象。

3.3.2.5耐湿热性

涂层经耐湿热试验后其要求见表6。表6

使用环境条件

一般Y

恶劣E

严酷等级

40h.40℃

240h40c

无明显变化,直

径为 0.5mm 以

下的分散微泡可

怒略不计

注:使用环境条件比较良好的产品,试验时间选用48h。3.3.2.6 耐水性

涂层的耐水试验时间和要求见表7。表7

使用环境条件

愚劣E

3.3.2.7耐温度变化

试验时间

尤明显变化

无航子层

不低于2级

无腻子层

不低于2级

有腻子层

不低于3级

有腻子层

不低于3级

SJ/T10674-1995

涂层经温度变化试验后,表面颜色、光泽及附着性应无明显变化。3.3.2.8盐雾

用于海洋环境条件下的涂层,经96h盐雾试验后,表面颜色、光泽及附着性应无明显变化。3.3.2.9长篇

涂层经长莓试验后,表面长炼程度不应超过2级的规定。3.3.2.10耐腐蚀

涂层耐腐蚀试验时间和要求见表8。表8

使用环塘条件

一般Y

恶劣E

海洋H

3.3.2.11 耐酸

试验时间

24~ 48

徐层沿刻线处脱落

涂悬经耐酸试验后,表面的颜色及光泽应无明显变化,并不应有溶解、针孔、裂纹等现象。3,3.2.12耐碱

涂层经耐碱试验后,表面的额色及光泽应无明显变化,并不应有溶解、针孔、裂纹等现象。3.3.2.13耐二甲苯

涂层经耐二甲举试验后,表面的颜色及光泽等应无明显的变化,并无明显的软化和溶胀。3.3.2.14耐汽油

涂层经耐汽油试验后,表面的题色及光泽等应无明显变化,并不应有软化和溶胀等现象。3.3.2. 15 耐污染

徐层经耐污斑试验后,涂层应无明显斑痕。3.3.2.16耐沸水

涂层经沸水试验后,表面的颜色及光泽等应无明显变化。3.3.2.17户外攀露

涂层在使用地区户外暴露二年,表面经打蜡擦光后,涂层的颜色的光泽变化较小,井不应有裂纹、剥落、针孔、锈蚀等现象。3.3.2.18涂用的涂料

涂覆使用的涂料应符合相应涂料技术条件的要求。4试验方法

4.1除油

除油用下列方法进行检查,其结果符合3.2.2.1条要求。4.1.1水膜破裂时间试验

将被检查的制品表面用蒸馏水润湿,然后将其水平放置,观察水膜破裂的时间。4.1.2滤纸表面油迹试验

在被检查的制品的表面上滴2~3滴汽油,保持15s后,取一张撼纸紧贴到表面被检验的6

SJ/T 10674 - 1995

部位直至汽油完全透过滤纸。同时另取一张滤纸也滴上23滴汽油,待两张滤纸汽油完全蒸发后,在漫射日光条件下比较两张滤纸的油污程度。4.2除锈

除锈用下列方法进行检查.其结果应符合3.2.2.2.~3.2.2.6条要求。4.2.1方法一(仲裁法)

用一块透明材料,在其上25mm2的范围内划出1mm×1mm的小格共625个,然后将它放在被检查面上,计算带有残留的方格数目与方格总数之比,残留物面积的百分比。按(1)式计算:

残留物面积百分比=带残留物的方格数×100%625

4.2.2方法二

用标准样板比较。

4.3除灰尘

.++.+++.+++*+*..(1

除灰尘质量检验用内径为$8mm的橡皮管接通,压力不小于2943N/mm2的高压空气在距离检查面70mm左右处,用不小于3mm的喷嘴从任意角度吹向表面,应无灰尘吹起。其结果应符合3.2.2.2~3.2.2.6条要求。4.4光泽度

涂层的光度按GB1743规定进行检验。当用符合光泽度要求的样板时,应与被检验的涂层在同一映照条件下比较,其结果应符合3.3.1条要求。

4.5颜色及色差

涂尽的颤色及色差用下列方法进行检验,其结果应符合3.3.1条要求。4.5.1环境条件

4.5.1.1白天光亮度的漫射日光周围环境为中性灰色。中性灰色即介于白色(全反射)与黑色(全吸收)中间值的灰色。

4.5.1.2检验人员的视力,色觉正常,视距0.5~1.0m4.5.2试验方法

4.5.2.1用标准色板及色差样板与被检验样板比较。(无色差样板时可单独与标准色板比较)。

4.5.2.2用同台或同批产品互相比较,同台或同批产品颜色应一致。4.5.2.3试验时,被检验的样板或产品与标准样板并列放置。为提高鉴别力,在比较时可将样板或产品互换位置。

4.6外观

涂层的外观质量检验用下列方法进行,其结果应符合3.3.1条要求。4.6.1环境条件

4.6.1.1白天光亮度的漫射日光或照度不低于200Lx(40W日光灯,距离0.5m)的人工光源。4.6.1.2检查人员的视力、色觉正常,视距0.40.5m。4.6.2检验方法

4.6.2.1方法一:不断改变光线的人射方向和观察角度,达到最佳鉴别条件,反复检查及评定涂层表面缺陷程度。

SJ/T 10674- 1995

4.6.2.2方法二:在入射光和反射光的法线方向检验及评定涂层表面缺陷程度。4.6.2.3涂层外观等级不同,采用不同的方法检验及评定涂层表面缺陷程度。a、I级涂层用方法一检验评定。b。、Ⅲ、V级涂层用方法二检验评定。在检验评定时,应着重主要面上涂层的质量。4.7厚度

涂层的厚度检验按GB1764的规定进行,其结果应满足3.3.2.1条的要求。A.8于燥(固化)程度的测试

涂层干燥(固化)程度的测试按GB1728中3章的规定,实际干燥时间测定法中的甲法;压滤纸法进行,如无特殊规定,将测定中压物的时间延长到10min。腻子层干燥则用粒度150目有20号砂布干磨腻子表面,然后用手指轻弹砂布背面,若腻子灰容易被弹下,即认为腻子干燥程度合格。其结果应符合3.3.2.2条要求。4.9附着性

徐层的附着性按下列方法进行检验,其结果应符合3.3.2.3条要求。4.9.1方法要点

用规定的刀具,在徐层表面上,按纵、横方向刻划二组相互垂直的刻线,每组六条,深度达到基材表面,使之形成25个方格,用触摩或胶带粘的方法检查涂层,是否脱落并进行评定。4.9.2具

a,单刃刀具:刃口30”,可用手术刀、足刀或单面剃须刀代用;b,多刃刀具:刃口 30,共有六个刀刃,刃间距离以1mm,2mm,3mm三种。4.9.3刀具划割要求

划割时,刀具应与涂层面垂直,刃口与涂层夹角为 30°,以 20~50mm/s的划割速度,对涂层表面进行平稳的划割。其深度应达到基材表面,但不能切入基材,以免影响检套结果。单刃手工划割时,应使用导板,力求使各组划割线为间距均勾的直线。4.9.4划割线间距

如无特殊要求按表9

梁层厚度

60-120

4.9.5检查脱落的方法

4.9.5.1触摩法:用柔软的干刷子或毛笔,措方格对角线的方向前后各剃5次,然后进行质量评定。

4.9.5.2胶带粘法(仲裁法):用贴合力为181~294N/mm2的透明压敏玻璃纸胶带贴在划格面上,然后沿方格对角线的方向使胶带与涂层表面贴牢,再用橡皮压平,使胶带与涂层表面完全黏合(根据胶带下呈现的题色观贴合情况)。然后经过90士30s的时间,用手指按住胶带的一端,使胶带已拉起部分反转与涂层表面成180\角,将胶带快速(但不是突然)拉开,检查涂8

层的脱落情况进行评定。

4.9.6附着性质分极bzxz.net

附著质量分级标准见表10。

SJ/T 10674-1995

划割边缘十分平整无脱落现象。征

划割线交叉处涤层有小块脱落,受影响的十字划割面积不大于5%。沿划割边缘和(或者)同时在切割交叉处涂层已经脱落受影响的十字切割面积不大于15%。

部分或整个徐层划割边缘有带状脱落和(或者)方块不同部位部分或整块的脱落,受影响的十字划割面积不大于35%。

涂层沿划割边缘整块的脱落和(或者)一些方块部分或整块脱落,受影响的面积不大于65%。

脱落程度大于 65%

4.70耐冲击

按GB 1732进行试验,涂层经冲击后,用透明冷压胶带粘住被冲击位置,快速但不是突然地撕开胶带检查涂层耐冲击质量。其结果应符合3.3.2.4条要求。4.11耐湿热性

涂层耐湿热性试验按GB 2423.4试验 Db:进行试验,按规定的时间取出后,在室温下放置2h,用肉眼作外观检查,放置16h后,再按4.9条进行涂层附着性试验,检查涂层耐湿热质量。其结果应符合3.3.2.5条要求。

4.12耐水性

涂层水性试验,用40七的去离水没泡的方法进行。每一升水中浸泡样件表面积不超过200cm2每240h至少换水一次。试样经规定时间取出后,用布擦于表面,在室温下放置2h,目检外观,放置 16h后,再按4.9条进行涂层附着性试验捡查涂层耐水质量。其结果应符合 3.3.2.6条要求。

去离子水的 PH值在 6. 0--8.0之间,电阻率在 10'n, cm 以上4.13温度变化

按GB2423.22.试验N真有规定转换时间的温度变化试验方法进行a。TA一低温值按涂覆使用环境条件不同而选用。一般条件用--45C,恶劣条件(寒冷)用- 5sc。

b.TB-高温值按涂料品种不同可选用60C、70℃、85C。ct1一高、低温下暴露时间:30mingd,t2—转换时间:2~-3minn

经五次循环结束时,试验样品应从高温箱中取出,在室温下恢复2h,检查涂层表面耐温变性能。其结果应符合3.3.2.7条要求。4.14盐雾

SI/T10674-1995

按GB2423.17,试验Ka:盐雾试验方法的规定进行。按规定时间取出,用水洗净后在室温下放置2h,用肉眼作外观检查,再放置16h后,按4.9条进行涂层附着性试验,检查涂层耐盐雾性质量。其结果应符合3.3.2.8条要求。4.15长筹

按GB2423.16,试验Jb:长霉试验方法的规定进行,经28d试验取出后,立即观察表面,根据长霉程度评定涂层的耐菌性等级。其结果应符合3.3.2.9条要求。4.16蔚蚀性

试验前在样品或样板的受试面上,用利的刀具将涂膜切割到基材表面,长度5cm,中间呈90\角的两条直线,然后按GB2423.17中试验Ka:盐雾试验方法的规定进行,按规定的时间取出,用水洗净后在室温下放置2h,然后在切制线部位用透明压敏玻璃纸胶带完全粘住,并使胶带拉起端与涂膜成180角,快速(但不是突然)撕并胶带,检查涂层的耐腐蚀质量。其结果应符合3.3.2.10条要求。

4.17耐酸

将样品面积的2/3浸入浓度为0.1mol,温度23土2的硫酸溶波,经24h后取出,用水洗净,在室温下放置2h,检查涂层的耐酸质量,其结果应符合3.3.2.11条要求。4.18耐碱

将样品面积的2/3浸入浓度为0.1mol,温度23±2C的氢氧化钠液中,经24h后取出。用水洗净,在蜜温下放置2h,检查其结果符合3.3.2.12条要求。4.19耐二甲苯

在涂层表面放上用二甲莱润滑的四层重叠的纱布,横向加力以每秒一个来回的速度移动,移动的距离为50mm,连续八个来回后检查涂层。4.20耐汽油

将样品面积的2/3没人产品技术文件指定的汽油中,经24h后取出擦干,在室温下放置2h后,检查涂层,其结果符合3.3.2.14条要求。4.21.耐污染

用滴管向水平放置的涂层表面滴下2滴红色钢笔墨水,在室温条件下,经5min后用水洗净表面,然后用肉眼观察涂层,其结果应符合3.3.2.15条要求。4.22耐沸水

涂层表面水平放置,距涂层50mm,以每秒30ml的流量向上浇150ml沸滕的燕馏水或去离子水,然后将水甩干,垂直放置1h后,检查涂层,其结果应符合3.3.2.16条要求。4.23产外暴露

涂层样板或样件,在产品技术文件规定的地点,朝正南方呈30°进行实际暴露,在试验的3.6、12、18个月,用水冲洗样板表面一次,擦净后继续进行暴露。第24个月结束时,用水洗净擦干表面,并打蜡工光后.检查涂层,其结果应符合3.3.2.17条要求。4.24涂层涂料的检查

涂层的涂料的检查按涂料产品技术条件规定的检验方法进行,其结果应符合3.3.2.18条要求。

4.24.1受试样品或样板试验阶段,试验前贮存及试验后恢复的环境条件应符合表11的规。

4.24.2受试样品或样板使用与产品相同的基底材料和涂覆工艺制造。样板尺寸如无特殊规: 10—

SJ/T10674-1995

定,应为1mm×70mm×150mm。

待试样品或样板,如无特殊规定,自干涂料的涂层应放置7~14d。烘干涂料的涂层4.24.3

烘干后,在室温下放置2h以上方可进行试验。放暨环境应不受阳光直射。检验规则

涂层由检验人员根据设计,工艺及本标准的有关规定进行检验。5,1涂层的检验分类

涂层的检验分为交收检验和例行检验。交收检验和例行检验的项目见表11。表11

检验类别

检验项目

待涂漆工件表面质量

待涂漆工件前处理质量

干燥程度

附若性

耐神击

耐湿热

耐水性

温度变化

耐腐蚀

谢二甲苯

耐汽油

耐污架

耐梯水

户外暴露

技术要求的章条号

试验方法的章条号

4.1,4.2.4.3

注;表中“必须\表示如无特殊规定,应进行检验的项目。表中“选择”表示根据涂层化用条件,按有关文件的规定进行检验的项目。交

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

SJ/T 10674-1995

涂料涂覆通用技术条件

Generic specification for coating with coat1995-08-18发布

1996-01-01实施

中华人民共和国电子工业部发布中华人民共和国电子行业标准

涂料涂覆通用技术条件

Generic specification for coating with coat!主题内容与适用范围

1.1主题内容

本标准规定了涂料涂爱技术要求,试验方法和检验规则。1.2适用范

本标准适用于电子工业产品(金属、塑料)表面的装蚀、保护性涂覆。2引用标雅

GB 1728

GB1732

GB1743

GB 1764

GB 2423.4

GR 2423.16

GB2423.17

GB 2423.22

GB 4054

SJ1276

SI2087

SJ/T2574

3技术要求

漾膜、腻子膜干燥时间測定法

臻膜耐冲击测定法

漆膜光泽度测定法

漆膜厚度测定法

SI/T10674-1995

代替SJ/T2573—85

电工电子产品基本环境试验规程试验力h:交变湿热试验方法电丁电子产品基本环境试验规程试验:长霉试验方法电工电子产品基本环境试验规程试验Ka:盐雾试验方法电工电子产品基本环境试验规程试验N:温度变化试验方法涂料涂覆标记

金属镀层和化学处理层质量检验技术要求涂料涂置的分类、选择和标记

涂料涂覆典型工艺

3.1T件待涂漆前表面质量要求

3.1.1金属制品

制品表面不允许有影响装饰或保护性质量的毛刺、凸瘤、型砂、焊渣及焊接飞溅物等缺陷,其平面度及表面质量应符合有关文件的规定。3.1.2塑料制品

制品表面不充许有锐边(分色面除外),毛刺、裂纹、分层、脱皮以及涂层不能掩盖的熔接痕、波纹、伤痕、缩孔,银丝纹等缺陷,不得使用影响涂层质量的脱膜剂或填充料。3.2工件待涂漆前处理与要求

3.2.1前处理

中华人民共和国电子工业部1995-08-18批准1996-01-01实施

SJ/T10674-1995

为确保涂层质量,必须对工件待涂漆表面进行前处理,其处理方法可根据涂层使用茶件、基底材料的品种及工件表面的原始状态,按照S/T2574选择适当的方法。要清除影响涂层质量的锈、氧化皮、嵌尘、污垢、水分、油脂,酸、碱等有害附着物。3.2.2前处理要求

3.2.2.1除油要求

待涂漆表面除油后的质景应符合表1的规定。表1

质逗要求

除油质量等级

3.2.2.2除锈及氧化皮要求

表面水膜皱裂时间

滤纸表面油迹

不明显

3.2.2.2.1用手工,机械或喷射方法除锈及氧化皮等有告附着物的质量要求及其对应的质量等级应符合表2的规定。

除锈质基等

外裘面状态

擦和:蹈出大屉

射击」金属斑点

质量要求

任何25mm2范翻内残留物的面积

不规定

甄化皮

及灰尘

表面粗糍度

按有关文件规定

注:表中“牢固”系指经过磨料充分喷射、摩擦后,允许有卒画附若的残留氧化皮、锈点、旧涂层和保护层。3.2.2.2.2用化学法除锈及氧化皮时,应同时或预先将油脂,灰尘等除净。待涂漆表面不得有残留氧化皮或锈蚀,并应洗净残酸或残碱,进行中和缓蚀处理。3.2.2.3涂漆前要进行化学处理或电镀的制品,其处理质量如无特殊规定应符合SI1276的规定。

3.2.2.4待涂漆表面前处理后,应及时涂上第一道涂层,以免再次受到污染腐蚀。因故不能及时施涂时,应采取有效措施使其前处理质量不下降(如出现锈斑等)。施涂前如发现前处理质量不符合质量标准的规定时,应补充或重新处理,使其质量符合要求。3.2.2.5施涂第一道涂层(底漆或磁漆)的厚度应与待涂漆表面前处理后粗糙度相适应,确保涂层能够将粗糙尖峰完全覆盖,不致因其裸露而受到污染腐蚀。2

SI/T 10674-- 1995

3.2.2.6已涂底漆或腻子的半成品表面,继续涂覆前必须清除搁置期间或其他加工所产生及沾染的锈蚀物、油脂、灰尘、助焊剂等有害附着物,3.3徐层质量

涂层质量除满足本标准中规定的要求外还应符合GB4054和SI2087中的有关规定。3.3.1外观

3.3.1.1I级涂层外观要求见表3。3.3.1.2Ⅱ级涂层外观要求见表4.3.3.1.3级涂层外观要求见表5。3.3.1.4IV级涂层外观不作规定.但不允许有任何影响保护性的缺陷。表31级涂层外观

徐层类别

杂质及灰尘

光泽度,%

均勾程度

与标推色板比较

制品之间比较

个/m2

颗粒状(直径)

纤维状(长度)

缺陷修整程度

梧皮痕

磨癌、刷痕、划痕

针孔或斑点

美术涤层的纹理或斑点

有光,半光

符合涤料产品技术条件的规定。表面光涵均匀一致,

在色差范函内或无显著差异。

间台或同批工件间柑同涂层额色一致。04

100-50

100-50

修整精细。无日视可现够整痕迹。不允许。

允许有极轻微的,均匀的。

不充许

不分许

100~50

美术纹理或斑点清晰,有

强烈的美术效果。

涂层类别

光泽度,第

均匀程度

与标准色板批较

制品之间比较

杂质及灰尘尺寸

个/m22

颗粒状(直径)

纤维状(长度)

缺陷修整程度

粘皮痕

膀痕,刷痕,划痕

针孔或斑点

美术涂层的纹理或斑点

徐层类别

量要求项

杂质及灰尘:尺寸

光泽度,%

均匀程度

与标准色板比较

制品之间比较

颗粒状(直径)

纤维状(长度)

缺率修整程度

椅皮痕

磨痕,刷瘀、划痕

针孔斑点

SJ/T106741995

表 4Ⅱ级涂层外观

符合涂料产品技术条件的规定。表面光泽均匀一致。

在色差范闺内或无显著差异。

同台或同批工件间相同涂层颜色一致。4 ~ 16

0.5~1.0 : 0.5~1.0

100~50

100 ~ 30

修整较好,无显著缺陷。

不允许有显著的。

100-30

允许有极轻微的,均匀的。

允许有局部的,轻微的。

允许有个别的,细小的。

表5Ⅱ级涂层外观

符合涂料产品技术条件的规定。表面光基本均匀。

在色差范围内或无显著差异,

美术纹理或斑点清晰,分

布比较均匀。

美术涂

态不平态

同台或同批工件间和同涂层颤色基本一效。1~4

不允许有杂质堆积

允许有少量细小缺陷。

允许有局部的轻度流痕。

允许有轻微的。

允许有轻微的。

允许有少量的,细小的。

徐层类别

质量要求项

美术涂层的纹理或斑点

SJ/T 10674 - 1995

美术纹理或斑点清晰,分

布基本均匀。

注:①徐层外观质量婴求表中杂质及灰尘指标,可在表中给出的数字范菌内根据不同产品的要求或生产条件选定。

②制品表面允许的杂质及灰尘数量,按面积计算,换算时,小数点后的数值应圆整为整数。3.3.2性能

3.3.2.1厚度

层厚度应符合制品设计及工艺文件的规定。3.3.2.2干燥(固化)程度

涂层干燥(化)程度应符台制品工艺文件的要求。3.3.2.3附荐性

涂层的附者性如无特殊规定,经胶粘法检查,无腻子层的应达到2级和2级以上,有腻子层的应达到3级和3级以上。

3.3.2.4耐冲击

涂层的耐冲击性如无特殊规定,经受98.1N.cm冲击后,表面应无破裂。脱落及剥离现象。

3.3.2.5耐湿热性

涂层经耐湿热试验后其要求见表6。表6

使用环境条件

一般Y

恶劣E

严酷等级

40h.40℃

240h40c

无明显变化,直

径为 0.5mm 以

下的分散微泡可

怒略不计

注:使用环境条件比较良好的产品,试验时间选用48h。3.3.2.6 耐水性

涂层的耐水试验时间和要求见表7。表7

使用环境条件

愚劣E

3.3.2.7耐温度变化

试验时间

尤明显变化

无航子层

不低于2级

无腻子层

不低于2级

有腻子层

不低于3级

有腻子层

不低于3级

SJ/T10674-1995

涂层经温度变化试验后,表面颜色、光泽及附着性应无明显变化。3.3.2.8盐雾

用于海洋环境条件下的涂层,经96h盐雾试验后,表面颜色、光泽及附着性应无明显变化。3.3.2.9长篇

涂层经长莓试验后,表面长炼程度不应超过2级的规定。3.3.2.10耐腐蚀

涂层耐腐蚀试验时间和要求见表8。表8

使用环塘条件

一般Y

恶劣E

海洋H

3.3.2.11 耐酸

试验时间

24~ 48

徐层沿刻线处脱落

涂悬经耐酸试验后,表面的颜色及光泽应无明显变化,并不应有溶解、针孔、裂纹等现象。3,3.2.12耐碱

涂层经耐碱试验后,表面的额色及光泽应无明显变化,并不应有溶解、针孔、裂纹等现象。3.3.2.13耐二甲苯

涂层经耐二甲举试验后,表面的颜色及光泽等应无明显的变化,并无明显的软化和溶胀。3.3.2.14耐汽油

涂层经耐汽油试验后,表面的题色及光泽等应无明显变化,并不应有软化和溶胀等现象。3.3.2. 15 耐污染

徐层经耐污斑试验后,涂层应无明显斑痕。3.3.2.16耐沸水

涂层经沸水试验后,表面的颜色及光泽等应无明显变化。3.3.2.17户外攀露

涂层在使用地区户外暴露二年,表面经打蜡擦光后,涂层的颜色的光泽变化较小,井不应有裂纹、剥落、针孔、锈蚀等现象。3.3.2.18涂用的涂料

涂覆使用的涂料应符合相应涂料技术条件的要求。4试验方法

4.1除油

除油用下列方法进行检查,其结果符合3.2.2.1条要求。4.1.1水膜破裂时间试验

将被检查的制品表面用蒸馏水润湿,然后将其水平放置,观察水膜破裂的时间。4.1.2滤纸表面油迹试验

在被检查的制品的表面上滴2~3滴汽油,保持15s后,取一张撼纸紧贴到表面被检验的6

SJ/T 10674 - 1995

部位直至汽油完全透过滤纸。同时另取一张滤纸也滴上23滴汽油,待两张滤纸汽油完全蒸发后,在漫射日光条件下比较两张滤纸的油污程度。4.2除锈

除锈用下列方法进行检查.其结果应符合3.2.2.2.~3.2.2.6条要求。4.2.1方法一(仲裁法)

用一块透明材料,在其上25mm2的范围内划出1mm×1mm的小格共625个,然后将它放在被检查面上,计算带有残留的方格数目与方格总数之比,残留物面积的百分比。按(1)式计算:

残留物面积百分比=带残留物的方格数×100%625

4.2.2方法二

用标准样板比较。

4.3除灰尘

.++.+++.+++*+*..(1

除灰尘质量检验用内径为$8mm的橡皮管接通,压力不小于2943N/mm2的高压空气在距离检查面70mm左右处,用不小于3mm的喷嘴从任意角度吹向表面,应无灰尘吹起。其结果应符合3.2.2.2~3.2.2.6条要求。4.4光泽度

涂层的光度按GB1743规定进行检验。当用符合光泽度要求的样板时,应与被检验的涂层在同一映照条件下比较,其结果应符合3.3.1条要求。

4.5颜色及色差

涂尽的颤色及色差用下列方法进行检验,其结果应符合3.3.1条要求。4.5.1环境条件

4.5.1.1白天光亮度的漫射日光周围环境为中性灰色。中性灰色即介于白色(全反射)与黑色(全吸收)中间值的灰色。

4.5.1.2检验人员的视力,色觉正常,视距0.5~1.0m4.5.2试验方法

4.5.2.1用标准色板及色差样板与被检验样板比较。(无色差样板时可单独与标准色板比较)。

4.5.2.2用同台或同批产品互相比较,同台或同批产品颜色应一致。4.5.2.3试验时,被检验的样板或产品与标准样板并列放置。为提高鉴别力,在比较时可将样板或产品互换位置。

4.6外观

涂层的外观质量检验用下列方法进行,其结果应符合3.3.1条要求。4.6.1环境条件

4.6.1.1白天光亮度的漫射日光或照度不低于200Lx(40W日光灯,距离0.5m)的人工光源。4.6.1.2检查人员的视力、色觉正常,视距0.40.5m。4.6.2检验方法

4.6.2.1方法一:不断改变光线的人射方向和观察角度,达到最佳鉴别条件,反复检查及评定涂层表面缺陷程度。

SJ/T 10674- 1995

4.6.2.2方法二:在入射光和反射光的法线方向检验及评定涂层表面缺陷程度。4.6.2.3涂层外观等级不同,采用不同的方法检验及评定涂层表面缺陷程度。a、I级涂层用方法一检验评定。b。、Ⅲ、V级涂层用方法二检验评定。在检验评定时,应着重主要面上涂层的质量。4.7厚度

涂层的厚度检验按GB1764的规定进行,其结果应满足3.3.2.1条的要求。A.8于燥(固化)程度的测试

涂层干燥(固化)程度的测试按GB1728中3章的规定,实际干燥时间测定法中的甲法;压滤纸法进行,如无特殊规定,将测定中压物的时间延长到10min。腻子层干燥则用粒度150目有20号砂布干磨腻子表面,然后用手指轻弹砂布背面,若腻子灰容易被弹下,即认为腻子干燥程度合格。其结果应符合3.3.2.2条要求。4.9附着性

徐层的附着性按下列方法进行检验,其结果应符合3.3.2.3条要求。4.9.1方法要点

用规定的刀具,在徐层表面上,按纵、横方向刻划二组相互垂直的刻线,每组六条,深度达到基材表面,使之形成25个方格,用触摩或胶带粘的方法检查涂层,是否脱落并进行评定。4.9.2具

a,单刃刀具:刃口30”,可用手术刀、足刀或单面剃须刀代用;b,多刃刀具:刃口 30,共有六个刀刃,刃间距离以1mm,2mm,3mm三种。4.9.3刀具划割要求

划割时,刀具应与涂层面垂直,刃口与涂层夹角为 30°,以 20~50mm/s的划割速度,对涂层表面进行平稳的划割。其深度应达到基材表面,但不能切入基材,以免影响检套结果。单刃手工划割时,应使用导板,力求使各组划割线为间距均勾的直线。4.9.4划割线间距

如无特殊要求按表9

梁层厚度

60-120

4.9.5检查脱落的方法

4.9.5.1触摩法:用柔软的干刷子或毛笔,措方格对角线的方向前后各剃5次,然后进行质量评定。

4.9.5.2胶带粘法(仲裁法):用贴合力为181~294N/mm2的透明压敏玻璃纸胶带贴在划格面上,然后沿方格对角线的方向使胶带与涂层表面贴牢,再用橡皮压平,使胶带与涂层表面完全黏合(根据胶带下呈现的题色观贴合情况)。然后经过90士30s的时间,用手指按住胶带的一端,使胶带已拉起部分反转与涂层表面成180\角,将胶带快速(但不是突然)拉开,检查涂8

层的脱落情况进行评定。

4.9.6附着性质分极bzxz.net

附著质量分级标准见表10。

SJ/T 10674-1995

划割边缘十分平整无脱落现象。征

划割线交叉处涤层有小块脱落,受影响的十字划割面积不大于5%。沿划割边缘和(或者)同时在切割交叉处涂层已经脱落受影响的十字切割面积不大于15%。

部分或整个徐层划割边缘有带状脱落和(或者)方块不同部位部分或整块的脱落,受影响的十字划割面积不大于35%。

涂层沿划割边缘整块的脱落和(或者)一些方块部分或整块脱落,受影响的面积不大于65%。

脱落程度大于 65%

4.70耐冲击

按GB 1732进行试验,涂层经冲击后,用透明冷压胶带粘住被冲击位置,快速但不是突然地撕开胶带检查涂层耐冲击质量。其结果应符合3.3.2.4条要求。4.11耐湿热性

涂层耐湿热性试验按GB 2423.4试验 Db:进行试验,按规定的时间取出后,在室温下放置2h,用肉眼作外观检查,放置16h后,再按4.9条进行涂层附着性试验,检查涂层耐湿热质量。其结果应符合3.3.2.5条要求。

4.12耐水性

涂层水性试验,用40七的去离水没泡的方法进行。每一升水中浸泡样件表面积不超过200cm2每240h至少换水一次。试样经规定时间取出后,用布擦于表面,在室温下放置2h,目检外观,放置 16h后,再按4.9条进行涂层附着性试验捡查涂层耐水质量。其结果应符合 3.3.2.6条要求。

去离子水的 PH值在 6. 0--8.0之间,电阻率在 10'n, cm 以上4.13温度变化

按GB2423.22.试验N真有规定转换时间的温度变化试验方法进行a。TA一低温值按涂覆使用环境条件不同而选用。一般条件用--45C,恶劣条件(寒冷)用- 5sc。

b.TB-高温值按涂料品种不同可选用60C、70℃、85C。ct1一高、低温下暴露时间:30mingd,t2—转换时间:2~-3minn

经五次循环结束时,试验样品应从高温箱中取出,在室温下恢复2h,检查涂层表面耐温变性能。其结果应符合3.3.2.7条要求。4.14盐雾

SI/T10674-1995

按GB2423.17,试验Ka:盐雾试验方法的规定进行。按规定时间取出,用水洗净后在室温下放置2h,用肉眼作外观检查,再放置16h后,按4.9条进行涂层附着性试验,检查涂层耐盐雾性质量。其结果应符合3.3.2.8条要求。4.15长筹

按GB2423.16,试验Jb:长霉试验方法的规定进行,经28d试验取出后,立即观察表面,根据长霉程度评定涂层的耐菌性等级。其结果应符合3.3.2.9条要求。4.16蔚蚀性

试验前在样品或样板的受试面上,用利的刀具将涂膜切割到基材表面,长度5cm,中间呈90\角的两条直线,然后按GB2423.17中试验Ka:盐雾试验方法的规定进行,按规定的时间取出,用水洗净后在室温下放置2h,然后在切制线部位用透明压敏玻璃纸胶带完全粘住,并使胶带拉起端与涂膜成180角,快速(但不是突然)撕并胶带,检查涂层的耐腐蚀质量。其结果应符合3.3.2.10条要求。

4.17耐酸

将样品面积的2/3浸入浓度为0.1mol,温度23土2的硫酸溶波,经24h后取出,用水洗净,在室温下放置2h,检查涂层的耐酸质量,其结果应符合3.3.2.11条要求。4.18耐碱

将样品面积的2/3浸入浓度为0.1mol,温度23±2C的氢氧化钠液中,经24h后取出。用水洗净,在蜜温下放置2h,检查其结果符合3.3.2.12条要求。4.19耐二甲苯

在涂层表面放上用二甲莱润滑的四层重叠的纱布,横向加力以每秒一个来回的速度移动,移动的距离为50mm,连续八个来回后检查涂层。4.20耐汽油

将样品面积的2/3没人产品技术文件指定的汽油中,经24h后取出擦干,在室温下放置2h后,检查涂层,其结果符合3.3.2.14条要求。4.21.耐污染

用滴管向水平放置的涂层表面滴下2滴红色钢笔墨水,在室温条件下,经5min后用水洗净表面,然后用肉眼观察涂层,其结果应符合3.3.2.15条要求。4.22耐沸水

涂层表面水平放置,距涂层50mm,以每秒30ml的流量向上浇150ml沸滕的燕馏水或去离子水,然后将水甩干,垂直放置1h后,检查涂层,其结果应符合3.3.2.16条要求。4.23产外暴露

涂层样板或样件,在产品技术文件规定的地点,朝正南方呈30°进行实际暴露,在试验的3.6、12、18个月,用水冲洗样板表面一次,擦净后继续进行暴露。第24个月结束时,用水洗净擦干表面,并打蜡工光后.检查涂层,其结果应符合3.3.2.17条要求。4.24涂层涂料的检查

涂层的涂料的检查按涂料产品技术条件规定的检验方法进行,其结果应符合3.3.2.18条要求。

4.24.1受试样品或样板试验阶段,试验前贮存及试验后恢复的环境条件应符合表11的规。

4.24.2受试样品或样板使用与产品相同的基底材料和涂覆工艺制造。样板尺寸如无特殊规: 10—

SJ/T10674-1995

定,应为1mm×70mm×150mm。

待试样品或样板,如无特殊规定,自干涂料的涂层应放置7~14d。烘干涂料的涂层4.24.3

烘干后,在室温下放置2h以上方可进行试验。放暨环境应不受阳光直射。检验规则

涂层由检验人员根据设计,工艺及本标准的有关规定进行检验。5,1涂层的检验分类

涂层的检验分为交收检验和例行检验。交收检验和例行检验的项目见表11。表11

检验类别

检验项目

待涂漆工件表面质量

待涂漆工件前处理质量

干燥程度

附若性

耐神击

耐湿热

耐水性

温度变化

耐腐蚀

谢二甲苯

耐汽油

耐污架

耐梯水

户外暴露

技术要求的章条号

试验方法的章条号

4.1,4.2.4.3

注;表中“必须\表示如无特殊规定,应进行检验的项目。表中“选择”表示根据涂层化用条件,按有关文件的规定进行检验的项目。交

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 电子行业标准(SJ)

- SJ50681.65-1994 TNC系列(接半硬电缆)插孔接触件法兰安装2级射频同轴插座连接器详细规范

- SJ/T11247-2001 永磁铁氧体瓦形磁体公差及外形缺陷

- SJ995-75 双动冲床引伸模 落料凹模 引伸凹模

- SJ20792-2000 微通道板光电倍增管测试方法

- SJ1807-1981 2CC120(122、124)~2CC420(422、424)型硅调谐变容二极管

- SJ1553-1980 测温型负温度系数热敏电阻器总技术条件

- SJ3234-1989 电子材料真空放气性能的动态测试方法

- SJ20897-2003 聚对二甲苯气相沉积涂敷工艺规范

- SJ/T1146-1993 电容器用有机薄膜体积电阻率试验方法

- SJ50681.70-1994 N系列(接41.28mm半硬电缆)插孔接触件2级射频同轴插头连接器详细规范

- SJ51428.9-2002 层绞式光缆详细规范

- SJ/T31049-1994 电瓶车完好要求和检查评定方法

- SJ/T10586.3-1994 DW-217型电子玻璃技术数据

- SJ/T10588.12-1994 DB-438型电子玻璃技术数据

- SJ/T10783-1996 电子器件详细规范 半导体集成电路CD7176CP伴音中频放大电路(可供认证用)

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2