- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 10622-1989 金属材料滚动接触疲劳试验方法

标准号:

GB/T 10622-1989

标准名称:

金属材料滚动接触疲劳试验方法

标准类别:

国家标准(GB)

标准状态:

已作废-

发布日期:

1989-03-22 -

实施日期:

1990-07-01 -

作废日期:

2007-09-29 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

754.07 KB

标准ICS号:

冶金>>金属材料试验>>77.040.10金属材料力学试验中标分类号:

冶金>>金属理化性能试验方法>>H22金属力学性能试验方法

替代情况:

调整为YB/T 5345-2006

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了金属材料滚动接触疲劳试验方法的试验原理、术语定义、试验机、试样、试验方法、数据处理、试验结果数值的修约和试验报告。本标准适用于测定金属材料滚动接触疲劳性能。 GB/T 10622-1989 金属材料滚动接触疲劳试验方法 GB/T10622-1989

部分标准内容:

中华人民共和国国家标准

金属材料滚动接触疲劳试验方法Metallic materials-Rolling contact fatigue testUDC 669.2 /.8

t620.178.3

GB 10622--89

金属材料滚动接触疲劳试验是一种模拟轴承、齿轮、轧辑、轮箍等滚动接触零件工况的失效试验。它可为这些零件的设计、选材、制订冷、热加工工艺提供依据。1主题内容与适用范围

本标准规定了金属材料滚动接触疲劳试验方法的试验原理、术语定义、试验机、试样、试验方法、“数据处理、试验结果数值的修约和试验报告。本标准适用于测定金属材料滚动接触疲劳性能。2引用标准

GB230金属洛氏硬度试验方法

GB443机械油

GB8170数字修约规则

3试验原理

将一恒载荷施加于滚动或滚动加滑动接触的试样,使其接触表面受到循环接触应力的作用,测定试样发生接触疲劳失效的应力循环次数。4术语定义

4.1接触应力:接触物体之间集中于局部接触区的相互压力而产生的应力(亦称赫兹应力)。4.2接触疲劳:材料在循环接触应力作用下,产生局部永久性累积损伤,经一定循环次数后,接触表面发生麻点、浅层或深层剥落的过程。4.3接触疲劳寿命:试样接触表面在循环接触应力作用下直至疲劳失效时所经受的应力循环次数。4.4特征寿命:服从威布尔分布,失效概率为63.2%时的子样接触疲劳寿命。4.5额定寿命:服从威布尔分布,失效概率为10%时的子样接触疲劳寿命。中值寿命:服从威布尔分布,失效概率为50%时的子样接触疲劳寿命。4.6

) 对 ln(vs

-) 或Iglg[-1-p(M)s

斜率参数:服从威布尔分布,lnln[-1-P(N)

1g(-

直线的斜率。它表示接触疲劳寿命的离散程度或试样接触疲劳寿命的稳定性。4.8

滑差率:陪试件滚动速度与试样滚动速度之差与陪试件滚动速度之比的百分率。4.9N次循环的中值接触疲劳强度:母体的50%能经受N次循环的接触应力水平的估计值。5试验机

5.1安装条件:试验机应安装在无冲击、无强烈振动、无腐蚀的于燥试验室内。试验机安装水平度应在0.5/1000以内。

5.2技术要求

中华人民共和国冶金工业部1989-02-10批准588

1990-07-01实施

GB 10622 -- 89

5.2.1试样、陪试件轴线在铅垂平面内,平行度应不大于0.02mm。5.2.2.试样、陪试件轴线在水平平面内,平行度应不大于0.02mm。5.2.3主轴在安装试样和陪试件位置处的径向跳动量应不大于0.01mm,端面跳动量应不大J0.01mm。5.2.4静态载荷误差应不大于±1%。5.2.5试验机迁移安装、更换主轴或轴承后应按照5.1条和5.2.1~5.2.4进行校验。不更换主轴或轴承,其载荷系统每年校验一次。特殊情况随时抽查,超差者应及时修复。5.2.6试验机应配备自动停机装置,试样发生疲劳失效时能及时自动报警停机,无误停和滞停现象,试样疲劳点的检测灵敏度可调。5.2.7计数器和计时器应准确可靠。5.3润滑

5.3.1试验机的轴承、齿轮和试样,应采用符合GB443规定的20号机油,如有特殊要求,可采用其他符合零件工况的润滑油进行循环润滑。5.3.2试验过程中试样润滑出口油温不应超过55℃。对油温有特殊要求且具备设备条件的,油温应予以控制,其偏差应在土4℃以内。5.3.3润滑油应定期抽样进行粘度。机械杂质和水分检查,不符合技术条件要求者不应继续使用。应严防灰尘及金属杂质和水分进人润滑油及润滑系统。试验连续工作,每半年至少换油次;间断工作,每年至少换油一次。

6试样、陪试件

6.1试样、陪试件形状与尺寸

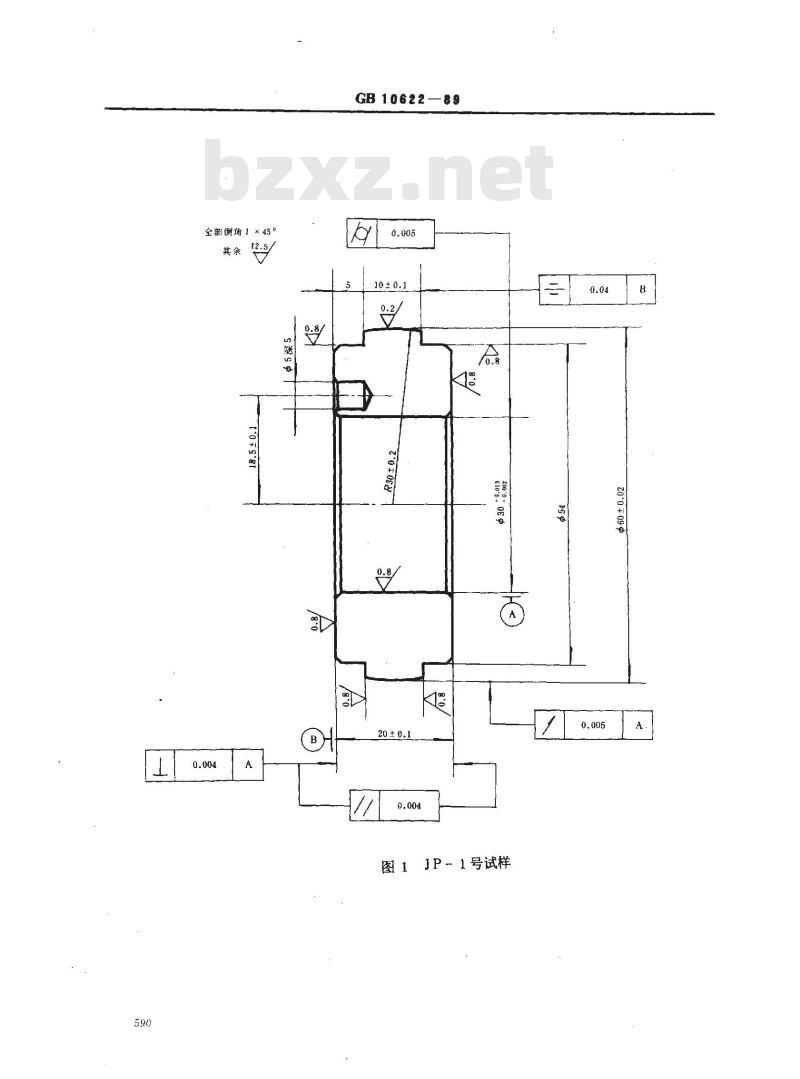

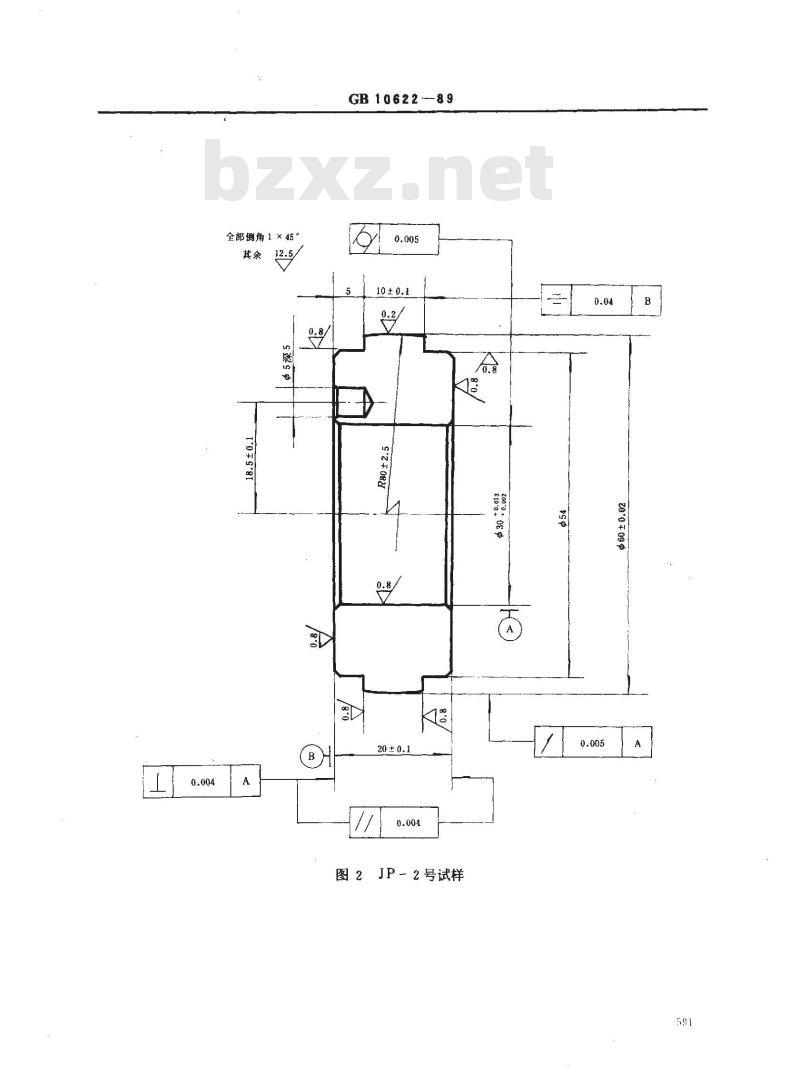

6.1.1推荐的试样和陪试件的形状和尺寸见表1和图1~图6。可根据试验日的和试验机类型进行选用。建议JP-1号和JP-2号试样用于点接触的试验,JP-3号和JP-4号试样用于线接触的试验。

试样号

JP1(图1)

JP-2(图2))

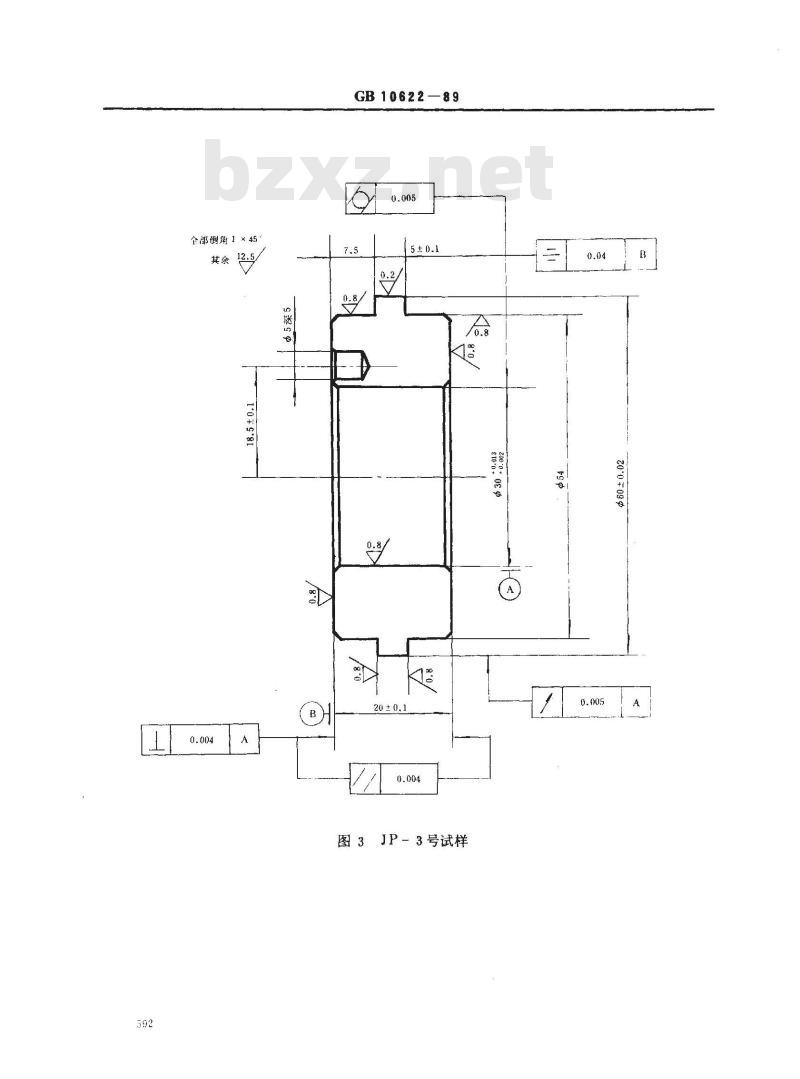

JP-3(图3)

IP-4(图4)

接触方式

点接触

点接触

线接触

线接触

陪试件

陪试件号

PS-1(图5)

PS-2(图6)

6.1.2亦可根据试验目的和试验机类型另行设计试样和陪试件。形

圆柱形

圆盘形

6.1.3对比试验应采用形状、尺寸和表面粗糙度相同的试样和陪试件。适用试验机

IP-BD1500

全部谢角1×455

10+s'81

GB1062289

图1JP1号试样

全部倒角1×45

GB 10622---89

图2JP-2号试样

200090

全部倒角1×45

GB10622—89

图3JP-3号试样

GB 10622 -- 89

图4JP-4号试样

全部谢角 1×45

GB 10622-89

图 5 PS - 1号陪试件

6.2试样和陪试件的制备

6.2.1选材

GB 10622-89

图6PS-2号陪试件

试验材料要进行检验,必须符合有关标准要求。不同工艺的对比试验,应采用同炉号同一批次,同一规格的材料,不同材料的对比试验,应采用同一规格或接近相应规格的材料。陪试件的材料及技术条件要求应与试样材料的相同,特殊情况可根据试验目的确定。6.2.2机加工

机加工试样和陪试件的工序,一般先进行粗车,精车,然后毛坏热处理(根据不同材料及要求而定),再进行粗磨和精磨。

6.2.3热处理

6.2.3.1试样、陪试件按有关标准或协议要求进行热处理。6.2.3.2硬度大于等于40HRC情况,同一批试样、陪试件的硬度差应不大于2HRC,同-一试样、陪试件本身的硬度差应不大于1.5HRC,组与组之间的试样、陪试件的硬度差可根据试验目的确定。低硬度(小于40HRC)情况,可根据试验要求确定硬度差的允许范围。6.2.4试样、陪试件的检验

6.2.4.1尺寸精度bzxz.net

GB 10622--89

试样的内直径、外直径、球面(或凸度)半径和陪试件的内直径、外直径均百分之百检查。形位公差抽检20%。必须均符合技术条件要求。6.2.4.2表面粗糙度

将同一批机加工的试样和陪试件随机地抽检30%或按附录B的规定抽检。如发现不合格者,则该批试样和陪试件必须全部检查。6.2.4.3表面缺陷

用5倍放大镜对试样和陪试件的工作表面和定位面进行百分之百检查,不得有压痕、划伤、锈蚀,烧伤和裂纹等缺陷。

6.2.4.4硬度

将尺寸精度和表面质量合格的试样和陪试件进行百分之百硬度检验。每个试样和陪试件均在非定位端面每隔120°角的方向上进行测试,其硬度应符合6.2.3.1和6.2.3.2规定的要求。硬度的测定方法按照GB230。

6.2.5试样和陪试件应采取防锈措施,存放于无腐蚀介质的室温环境中。7试验方法

7.1参数的选择与计算

7.1.1试验应力的选择

7.1.1.1同一应力水平下的对比试验,试验应力应选择偏于零件实际工作应力范围的上限。对于轴承钢、渗碳钢及其他高强度材料,推荐:JP~1号试样的接触应力选择5000N/mm2左右,JP2号试样的接触应力选择3500N/mm2左右,JP-3号和JP-4号试样的接触应力选择2500N/mm2左右。低强度钢和软表面试样的试验应力需根据材料实际强度调试确定。7.1.1.2测定P-SN曲线的试验应力,应在零件实际工作应力范围内选择4~5级应力水平。最低试验应力应选择实际工作应力的下限,然后逐级上升确定各试验应力。相邻两级应力的级差根据接触方式确定。点接触应力级差宜比线接触的大,点接触的应力级差选择250~400N/mm2,线接触的应力级差选择180~300N/mm2为宜。7.1.2接触应力的计算

点接触和线接触最大应力分别按公式(1)和(2)计算:33

式中:①mx

F(Zo)2

最大接触应力,N/mm2

常数,取3.1416,

β-点接触变形系数,

F—施加于试样上的载荷,N,

试样的泊松比,

一陪试件的泊松比,

试样的弹性模量,N/mm2;

陪试件的弹性模量,N/mm2

一试样接触长度,mm,

试样与陪试件接触处的主曲率,mm-l,(1)

GB10622—89

一试样、陪试件主曲率之和,mm2l。 p= P11 + 012 + P21 + P22

111,1

R.+R2R21R22

式中:R—试样垂直于滚动方向的曲率半径,mm;R,2

试样沿滚动方向的曲率半径,mm,R2

一陪试件垂直于滚动方向的曲率半径,mm,R22——陪试件沿浚动方向的曲率半径,mm。如试样和陪试件均为钢时,其泊松比和弹性模量分别取值为0.3和2.06×105N/mm2,则点接触和线接触最大应力分别按公式(3)和(4)计算:Omax

Omax= 189.8

/F(Zp)2

公式(1)和(3)中的α、β值由辅助参数cosr决定:cost-

[(11- pr2) + (p21 - P22) [/ Ep根据计算得cost值从附录A中查得相应的α、β值。7.1.3试样接触应力循环次数按公式(5)计算:N= n.t

式中:N—接触应力循环次数;

一试样转速,r/min,

t-一试验时间,min。

7.1.4油膜参数的选择和计算

7.1.4.1油膜参数的选择

(3)

(4)

(5)

对于材料因素的对比试验,油膜参数推荐入1.8,使试样工作表面处于部分弹流或接近弹流润滑状态。对于考核其他因素的试验,油膜参数应根据试验目的确定。7.1.4.2油膜参数的计算

点接触和线接触的油膜参数分别按公式(6)和(?)计算:入=

-×2. 04@0.74 (noBu) 0.74 RoRa

式中:——

油膜参数:

0.7o.B0.54RO.13g

最小油膜厚度,μm,

GB 1062289

-试样表面综合粗糙度,μm,

Ra=VRa, + Ra2

式中:Ra1试样表面粗糙度,μm;Ra2——陪试件表面粗糙度,μm。————漏泄修正系数

Φ=(1

式中:Rx

试样和陪试件垂直于滚动方向的当量曲率半径,mm,试样和陪试件沿滚动方向的当量曲率半径,mm;试样垂直于滚动方向的曲率半径,mm陪试件垂直于滚动方向的曲率半径,mm,Rty--试样沿滚动方向的曲率半径,mms-陪试件沿滚动方向的曲率半径,mm。R2y

-大气压下润滑油的粘度,N·s/mm,a-

一压力系数,mm2/N;(按GB443规定的20号油,算得B=0.0202mm2/N)当量滚动速度,mm/s,

式中:i

Ui+ U2

试样的滚动速度,mm/s,

陪试件的滚动速度,mm/s。

试样与陪试件的综合曲率半径,mm1

施加于试样上的径向载荷,N;

E'—试样和陪试件的综合当量弹性模量,N/mm21二(1-+1-2

式中:E

试样弹性模量,N/mm2

一陪试件弹性模量,N/mm2

μ-—试样泊松比,

μ2———陪试件泊松比。

q----单位长度载荷,N/mms

式中:L-

试样接触长度,mm;

施加于试样的径向载荷,N。

滑差率的选择

GB10622-89

试样和陪试件的滑差率,主要根据零件工作滑差范围进行选择。对于模拟滚动轴承的试验,选用5%的滑差率为宜,对于模拟齿轮等的试验,选用10%~20%左右的滑差率为宜。模拟其他零件的试验,可根据零件实际工况确定恒滑差率或变滑差率。推荐10%的滑差率作为一般试验目的采用。7.1.6转速的选择

试验机主轴的转速,应根据试验载荷和试样的滑差率来选择,重载荷大滑差率可选择1500~2000r/min轻载荷小滑差率可选择2000~3000r/min。对于单因素的对比试验,如滑差率为5%,转速可选择3000.x/min如滑差率为15%左右,转速可选择2000r/min。其他试验应根据具体情况确定。

7.2子样容量的选择

7.2.1筛选试验的子样数量不少于6个。定性比较试验的子样数量不少于12个。7.2.2为制订材料标准和改进设计等提供依据的高可靠性(可靠度在90%以上)试验,一般子样数量不少于16个。

7.3试验方案的选择

7.3.1筛选试验和定性比较试验,建议测定P-N曲线。高可靠度试验,般需测定PS~N曲线。7.3.2测定P一N曲线,可以进行完全失效试验,或定数截尾试验,其截尾数量不大于子样数量的20%。按8.1和8.2求得P~N曲线。7.3.3测定P-S-N曲线,一般选取4~5级应力水平,在每应力水平下按7.3.2测定P-N曲线。根据各应力水平下的P~N曲线,按8.3求得P-S-N曲线。7.4N次循环的中值接触疲劳强度的测定第一个试样的应力水平应选择略高于预计的中值接触疲劳强度,试验一般在3~5级等间距应力水平下进行,应力增量一般约取预计的中值接触疲劳强度的3%~5%左右。每级应力水平下一般试验两个以上的试样。试验顺序如图7或图8或图.9所示。用下列方法之一处理试验结果所得应力水平即为N次循环的中值接触疲劳强度αR(N):a半数试样试验至指定循环数N而不失效的最高应力水平。但在比此应力水平低一一级的应力水平下,试验至N次循环而木失效的试样必须超过半数,见图7和图8。b。如果在某级应力水平下,超过半数的试样试验未达N次循环已失效,而在比此应力水平低级的应力水平下,试样试验至N次循环而全部不失效时,则上述两级应力水平的平均值确定为N次循环的中值接触疲劳强度,见图9。指定循环数N,应根据材料和使用要求确定,一般可取N=10°?次。试验顺序

验证试验

第一种情况的试验顺序

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

金属材料滚动接触疲劳试验方法Metallic materials-Rolling contact fatigue testUDC 669.2 /.8

t620.178.3

GB 10622--89

金属材料滚动接触疲劳试验是一种模拟轴承、齿轮、轧辑、轮箍等滚动接触零件工况的失效试验。它可为这些零件的设计、选材、制订冷、热加工工艺提供依据。1主题内容与适用范围

本标准规定了金属材料滚动接触疲劳试验方法的试验原理、术语定义、试验机、试样、试验方法、“数据处理、试验结果数值的修约和试验报告。本标准适用于测定金属材料滚动接触疲劳性能。2引用标准

GB230金属洛氏硬度试验方法

GB443机械油

GB8170数字修约规则

3试验原理

将一恒载荷施加于滚动或滚动加滑动接触的试样,使其接触表面受到循环接触应力的作用,测定试样发生接触疲劳失效的应力循环次数。4术语定义

4.1接触应力:接触物体之间集中于局部接触区的相互压力而产生的应力(亦称赫兹应力)。4.2接触疲劳:材料在循环接触应力作用下,产生局部永久性累积损伤,经一定循环次数后,接触表面发生麻点、浅层或深层剥落的过程。4.3接触疲劳寿命:试样接触表面在循环接触应力作用下直至疲劳失效时所经受的应力循环次数。4.4特征寿命:服从威布尔分布,失效概率为63.2%时的子样接触疲劳寿命。4.5额定寿命:服从威布尔分布,失效概率为10%时的子样接触疲劳寿命。中值寿命:服从威布尔分布,失效概率为50%时的子样接触疲劳寿命。4.6

) 对 ln(vs

-) 或Iglg[-1-p(M)s

斜率参数:服从威布尔分布,lnln[-1-P(N)

1g(-

直线的斜率。它表示接触疲劳寿命的离散程度或试样接触疲劳寿命的稳定性。4.8

滑差率:陪试件滚动速度与试样滚动速度之差与陪试件滚动速度之比的百分率。4.9N次循环的中值接触疲劳强度:母体的50%能经受N次循环的接触应力水平的估计值。5试验机

5.1安装条件:试验机应安装在无冲击、无强烈振动、无腐蚀的于燥试验室内。试验机安装水平度应在0.5/1000以内。

5.2技术要求

中华人民共和国冶金工业部1989-02-10批准588

1990-07-01实施

GB 10622 -- 89

5.2.1试样、陪试件轴线在铅垂平面内,平行度应不大于0.02mm。5.2.2.试样、陪试件轴线在水平平面内,平行度应不大于0.02mm。5.2.3主轴在安装试样和陪试件位置处的径向跳动量应不大于0.01mm,端面跳动量应不大J0.01mm。5.2.4静态载荷误差应不大于±1%。5.2.5试验机迁移安装、更换主轴或轴承后应按照5.1条和5.2.1~5.2.4进行校验。不更换主轴或轴承,其载荷系统每年校验一次。特殊情况随时抽查,超差者应及时修复。5.2.6试验机应配备自动停机装置,试样发生疲劳失效时能及时自动报警停机,无误停和滞停现象,试样疲劳点的检测灵敏度可调。5.2.7计数器和计时器应准确可靠。5.3润滑

5.3.1试验机的轴承、齿轮和试样,应采用符合GB443规定的20号机油,如有特殊要求,可采用其他符合零件工况的润滑油进行循环润滑。5.3.2试验过程中试样润滑出口油温不应超过55℃。对油温有特殊要求且具备设备条件的,油温应予以控制,其偏差应在土4℃以内。5.3.3润滑油应定期抽样进行粘度。机械杂质和水分检查,不符合技术条件要求者不应继续使用。应严防灰尘及金属杂质和水分进人润滑油及润滑系统。试验连续工作,每半年至少换油次;间断工作,每年至少换油一次。

6试样、陪试件

6.1试样、陪试件形状与尺寸

6.1.1推荐的试样和陪试件的形状和尺寸见表1和图1~图6。可根据试验日的和试验机类型进行选用。建议JP-1号和JP-2号试样用于点接触的试验,JP-3号和JP-4号试样用于线接触的试验。

试样号

JP1(图1)

JP-2(图2))

JP-3(图3)

IP-4(图4)

接触方式

点接触

点接触

线接触

线接触

陪试件

陪试件号

PS-1(图5)

PS-2(图6)

6.1.2亦可根据试验目的和试验机类型另行设计试样和陪试件。形

圆柱形

圆盘形

6.1.3对比试验应采用形状、尺寸和表面粗糙度相同的试样和陪试件。适用试验机

IP-BD1500

全部谢角1×455

10+s'81

GB1062289

图1JP1号试样

全部倒角1×45

GB 10622---89

图2JP-2号试样

200090

全部倒角1×45

GB10622—89

图3JP-3号试样

GB 10622 -- 89

图4JP-4号试样

全部谢角 1×45

GB 10622-89

图 5 PS - 1号陪试件

6.2试样和陪试件的制备

6.2.1选材

GB 10622-89

图6PS-2号陪试件

试验材料要进行检验,必须符合有关标准要求。不同工艺的对比试验,应采用同炉号同一批次,同一规格的材料,不同材料的对比试验,应采用同一规格或接近相应规格的材料。陪试件的材料及技术条件要求应与试样材料的相同,特殊情况可根据试验目的确定。6.2.2机加工

机加工试样和陪试件的工序,一般先进行粗车,精车,然后毛坏热处理(根据不同材料及要求而定),再进行粗磨和精磨。

6.2.3热处理

6.2.3.1试样、陪试件按有关标准或协议要求进行热处理。6.2.3.2硬度大于等于40HRC情况,同一批试样、陪试件的硬度差应不大于2HRC,同-一试样、陪试件本身的硬度差应不大于1.5HRC,组与组之间的试样、陪试件的硬度差可根据试验目的确定。低硬度(小于40HRC)情况,可根据试验要求确定硬度差的允许范围。6.2.4试样、陪试件的检验

6.2.4.1尺寸精度bzxz.net

GB 10622--89

试样的内直径、外直径、球面(或凸度)半径和陪试件的内直径、外直径均百分之百检查。形位公差抽检20%。必须均符合技术条件要求。6.2.4.2表面粗糙度

将同一批机加工的试样和陪试件随机地抽检30%或按附录B的规定抽检。如发现不合格者,则该批试样和陪试件必须全部检查。6.2.4.3表面缺陷

用5倍放大镜对试样和陪试件的工作表面和定位面进行百分之百检查,不得有压痕、划伤、锈蚀,烧伤和裂纹等缺陷。

6.2.4.4硬度

将尺寸精度和表面质量合格的试样和陪试件进行百分之百硬度检验。每个试样和陪试件均在非定位端面每隔120°角的方向上进行测试,其硬度应符合6.2.3.1和6.2.3.2规定的要求。硬度的测定方法按照GB230。

6.2.5试样和陪试件应采取防锈措施,存放于无腐蚀介质的室温环境中。7试验方法

7.1参数的选择与计算

7.1.1试验应力的选择

7.1.1.1同一应力水平下的对比试验,试验应力应选择偏于零件实际工作应力范围的上限。对于轴承钢、渗碳钢及其他高强度材料,推荐:JP~1号试样的接触应力选择5000N/mm2左右,JP2号试样的接触应力选择3500N/mm2左右,JP-3号和JP-4号试样的接触应力选择2500N/mm2左右。低强度钢和软表面试样的试验应力需根据材料实际强度调试确定。7.1.1.2测定P-SN曲线的试验应力,应在零件实际工作应力范围内选择4~5级应力水平。最低试验应力应选择实际工作应力的下限,然后逐级上升确定各试验应力。相邻两级应力的级差根据接触方式确定。点接触应力级差宜比线接触的大,点接触的应力级差选择250~400N/mm2,线接触的应力级差选择180~300N/mm2为宜。7.1.2接触应力的计算

点接触和线接触最大应力分别按公式(1)和(2)计算:33

式中:①mx

F(Zo)2

最大接触应力,N/mm2

常数,取3.1416,

β-点接触变形系数,

F—施加于试样上的载荷,N,

试样的泊松比,

一陪试件的泊松比,

试样的弹性模量,N/mm2;

陪试件的弹性模量,N/mm2

一试样接触长度,mm,

试样与陪试件接触处的主曲率,mm-l,(1)

GB10622—89

一试样、陪试件主曲率之和,mm2l。 p= P11 + 012 + P21 + P22

111,1

R.+R2R21R22

式中:R—试样垂直于滚动方向的曲率半径,mm;R,2

试样沿滚动方向的曲率半径,mm,R2

一陪试件垂直于滚动方向的曲率半径,mm,R22——陪试件沿浚动方向的曲率半径,mm。如试样和陪试件均为钢时,其泊松比和弹性模量分别取值为0.3和2.06×105N/mm2,则点接触和线接触最大应力分别按公式(3)和(4)计算:Omax

Omax= 189.8

/F(Zp)2

公式(1)和(3)中的α、β值由辅助参数cosr决定:cost-

[(11- pr2) + (p21 - P22) [/ Ep根据计算得cost值从附录A中查得相应的α、β值。7.1.3试样接触应力循环次数按公式(5)计算:N= n.t

式中:N—接触应力循环次数;

一试样转速,r/min,

t-一试验时间,min。

7.1.4油膜参数的选择和计算

7.1.4.1油膜参数的选择

(3)

(4)

(5)

对于材料因素的对比试验,油膜参数推荐入1.8,使试样工作表面处于部分弹流或接近弹流润滑状态。对于考核其他因素的试验,油膜参数应根据试验目的确定。7.1.4.2油膜参数的计算

点接触和线接触的油膜参数分别按公式(6)和(?)计算:入=

-×2. 04@0.74 (noBu) 0.74 RoRa

式中:——

油膜参数:

0.7o.B0.54RO.13g

最小油膜厚度,μm,

GB 1062289

-试样表面综合粗糙度,μm,

Ra=VRa, + Ra2

式中:Ra1试样表面粗糙度,μm;Ra2——陪试件表面粗糙度,μm。————漏泄修正系数

Φ=(1

式中:Rx

试样和陪试件垂直于滚动方向的当量曲率半径,mm,试样和陪试件沿滚动方向的当量曲率半径,mm;试样垂直于滚动方向的曲率半径,mm陪试件垂直于滚动方向的曲率半径,mm,Rty--试样沿滚动方向的曲率半径,mms-陪试件沿滚动方向的曲率半径,mm。R2y

-大气压下润滑油的粘度,N·s/mm,a-

一压力系数,mm2/N;(按GB443规定的20号油,算得B=0.0202mm2/N)当量滚动速度,mm/s,

式中:i

Ui+ U2

试样的滚动速度,mm/s,

陪试件的滚动速度,mm/s。

试样与陪试件的综合曲率半径,mm1

施加于试样上的径向载荷,N;

E'—试样和陪试件的综合当量弹性模量,N/mm21二(1-+1-2

式中:E

试样弹性模量,N/mm2

一陪试件弹性模量,N/mm2

μ-—试样泊松比,

μ2———陪试件泊松比。

q----单位长度载荷,N/mms

式中:L-

试样接触长度,mm;

施加于试样的径向载荷,N。

滑差率的选择

GB10622-89

试样和陪试件的滑差率,主要根据零件工作滑差范围进行选择。对于模拟滚动轴承的试验,选用5%的滑差率为宜,对于模拟齿轮等的试验,选用10%~20%左右的滑差率为宜。模拟其他零件的试验,可根据零件实际工况确定恒滑差率或变滑差率。推荐10%的滑差率作为一般试验目的采用。7.1.6转速的选择

试验机主轴的转速,应根据试验载荷和试样的滑差率来选择,重载荷大滑差率可选择1500~2000r/min轻载荷小滑差率可选择2000~3000r/min。对于单因素的对比试验,如滑差率为5%,转速可选择3000.x/min如滑差率为15%左右,转速可选择2000r/min。其他试验应根据具体情况确定。

7.2子样容量的选择

7.2.1筛选试验的子样数量不少于6个。定性比较试验的子样数量不少于12个。7.2.2为制订材料标准和改进设计等提供依据的高可靠性(可靠度在90%以上)试验,一般子样数量不少于16个。

7.3试验方案的选择

7.3.1筛选试验和定性比较试验,建议测定P-N曲线。高可靠度试验,般需测定PS~N曲线。7.3.2测定P一N曲线,可以进行完全失效试验,或定数截尾试验,其截尾数量不大于子样数量的20%。按8.1和8.2求得P~N曲线。7.3.3测定P-S-N曲线,一般选取4~5级应力水平,在每应力水平下按7.3.2测定P-N曲线。根据各应力水平下的P~N曲线,按8.3求得P-S-N曲线。7.4N次循环的中值接触疲劳强度的测定第一个试样的应力水平应选择略高于预计的中值接触疲劳强度,试验一般在3~5级等间距应力水平下进行,应力增量一般约取预计的中值接触疲劳强度的3%~5%左右。每级应力水平下一般试验两个以上的试样。试验顺序如图7或图8或图.9所示。用下列方法之一处理试验结果所得应力水平即为N次循环的中值接触疲劳强度αR(N):a半数试样试验至指定循环数N而不失效的最高应力水平。但在比此应力水平低一一级的应力水平下,试验至N次循环而木失效的试样必须超过半数,见图7和图8。b。如果在某级应力水平下,超过半数的试样试验未达N次循环已失效,而在比此应力水平低级的应力水平下,试样试验至N次循环而全部不失效时,则上述两级应力水平的平均值确定为N次循环的中值接触疲劳强度,见图9。指定循环数N,应根据材料和使用要求确定,一般可取N=10°?次。试验顺序

验证试验

第一种情况的试验顺序

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB50367-2013 混凝土结构加固设计规范

- GB5009.225-2023 食品安全国家标准 酒和食用酒精中乙醇浓度的测定

- GB8552-1987 电子器件详细规范 低功率非线绕固定电阻器 RJ13型金属膜固定电阻器评定水平E(可供认证用)

- GB/T11379-2008 金属覆盖层 工程用铬电镀层

- GB/T23892.3-2009 滑动轴承 稳态条件下流体动压可倾瓦块止推轴承 第3部分:可倾瓦块止推轴承计算的许用值

- GB/T20976-2023 软冰淇淋预拌粉质量要求

- GB/T9145-2003 普通螺纹 中等精度、优选系列的极限尺寸

- GB/T9239-1988 刚性转子平衡品质 许用不平衡的确定

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- GB/T6122.1-2002 圆角铣刀 第1部分:型式和尺寸

- GB/T7433-1987 对称电缆载波通信系统抗无线电广播和通信干扰的指标

- GB/T12053-1989 光学识别用字母数字字符集 第一部分:OCR-A字符集印刷图象的形状和尺寸

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2