- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 铁路运输行业标准(TB) >>

- TB/T 2075.38-2002 电气化铁道接触网零部件 第38部分:补偿棘轮

标准号:

TB/T 2075.38-2002

标准名称:

电气化铁道接触网零部件 第38部分:补偿棘轮

标准类别:

铁路运输行业标准(TB)

标准状态:

现行-

发布日期:

2002-05-17 -

实施日期:

2002-08-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

334.00 KB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本部分规定了补偿棘轮中棘轮本体及不锈钢补偿绳的型式、标记、材料、技术要求、检验规则、试验方法、标志及包装。本部分适用于电气化铁路接触网系统中接触悬挂的补偿棘轮。 TB/T 2075.38-2002 电气化铁道接触网零部件 第38部分:补偿棘轮 TB/T2075.38-2002

部分标准内容:

中华人民共和国铁道行业标准

TB/T 2075.1-2075.54--2002

电气化铁道接触网零部件

Fittings for overhead contact system in electrification railway2002-05-17发布

2002-08-01实施

中华人民共和国铁道部发布

TB/T2075《电气化铁道接触网零部件》分为54个部分:第1部分:接触线吊弦线夹;

第2部分:承力索吊弦线夹;

第3部分:横承力索线夹;

一第4部分:双横承力索线夹;

-第5部分:接触线中心锚结线夹;第6部分:承力索中心锚结线夹;第7部分:杆座鞍子;

第8部分:钩头鞍子;

第9部分:吊环;

第10部分:长吊环;

第11部分:耳环杆;

第12部分:悬吊滑轮;

-第13部分:定位线夹;

-第14部分:支持器;

-第15部分:长支持器;

第16部分:定位环线夹;

-第17部分:定位器;

-第18部分:特型定位器;

第19部分:软定位器;

第20部分:特型软定位器;

第21部分:定位管;

第22部分:线岔;

第23部分:连接器;

第24部分:定位环;

第25部分:长定位环;

第26部分:套管双耳;

-第27部分:套管铰环;

-第28部分:铜接触线接头线夹;第29部分:承力索接头线夹;

第30部分:UT型耐张线夹;

一第31部分:杆座楔形线夹;

第32部分:双耳楔形线夹;

一第33部分:双环杆;

第34部分:接触线终端锚固线夹;第35部分:承力索终端锚固线夹;第36部分:坠碗;

TB /T 2075.38 --2002

. 187 -

TB /T 2075.38 —2002

-第37部分:补偿滑轮组;

第38部分:补偿棘轮;

-第39部分:旋转腕臂底座;

一第40部分:特型旋转腕臂底座;第41部分:调节板;

第42部分:压管;

第43部分:杆环杆;

-第44部分:软横跨固定底座;

-第45部分:拉杆底座;

一第46部分:特型拉杆底座;

第47部分:钢柱拉杆底座;

第48部分:腕臂;

第49部分:接触线电连接线夹(斜型);第50部分:接触线电连接线夹(垂直型);第51部分:电连接线夹(方型);第52部分:电连接线夹(长方型);第53部分:接地线夹;

第54部分:接地线连接线夹。

本部分为TB/T2075的第38部分。本部分为TB/T2075新增部分之一。TB/T2075是接触网零部件系列标准之一,下面列出这些标准的结构:a)TB/T2073电气化铁道接触网零部件通用技术条件;b)TB/T2074电气化铁道接触网零部件试验方法;c)TB/T2827电气化铁道接触网供电金具(零件)试验夹具技术条件。本部分附录A是规范性附录。

本部分由中铁电气化局集团有限公司提出并归口。本部分起草单位:中铁电气化勘测设计研究院、中铁电气化局集团宝鸡器材厂。本部分主要起草人:高鸣、赵焱、崔勇、邢甲第、赵戈红、吴文军。·188·

1范围

电气化铁道接触网零部件

第38部分:补偿棘轮

TB /T 2075.38 —2002

Fittings for overhead contact system of electrification railwayPart38 :Tension assembly wheel本部分规定了补偿棘轮中棘轮本体及不锈钢补偿绳的型式、标记、材料、技术要求、检验规则、试验方法、标志及包装。

本部分适用于电气化铁路接触网系统中接触悬挂的补偿棘轮。2规范性引用文件

下列文件中的条款通过TB/T2075的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。GB/T68—2000开槽沉头螺钉

GB/T 91—2000 开口销

GB/T 97.1—1985平垫圈—A级

GB/T 196—1981

普通螺纹基本尺寸(直径1mm~600mm)滚动轴承、圆柱滚子轴承外形尺寸GB/T 283---1994

GB/T 699-1988

GB/T 700—1988

GB/T 859—1987

优质碳素结构钢

碳素结构钢

轻型弹簧垫圈

GB/T 1173—1995

GB/T 1176—1987

铸造铝合金

铸造铜合金技术条件

不锈钢棒

GB/T 1220—1992

GB/T 2104—1988

GB/T 2829—1987

GB/T 4240—1993

GB/T 5783-—2000

GB/T 6170—2000

GB/T 8358—1987

GB/T 9944—1988

GB/T 11352—1989

JB/T7940.3—1995

钢丝绳包装标志及质量证明书的一般规定周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)不锈钢丝

六角头螺栓全螺纹

1型六角螺母

钢丝绳破断拉伸试验方法

不锈钢丝绳

一般工程用铸造碳钢件

旋盖式油杯

TB/T2073电气化铁道接触网零部件通用技术条件TB/T2074电气化铁道接触网零部件试验方法3型式及标记

3.1补偿棘轮主要由棘轮轮体、楔子、棘轮轴、棘轮支架、棘轮连接架、补偿绳及平衡轮等组成。?189 ·

TB /T 2075.38 2002

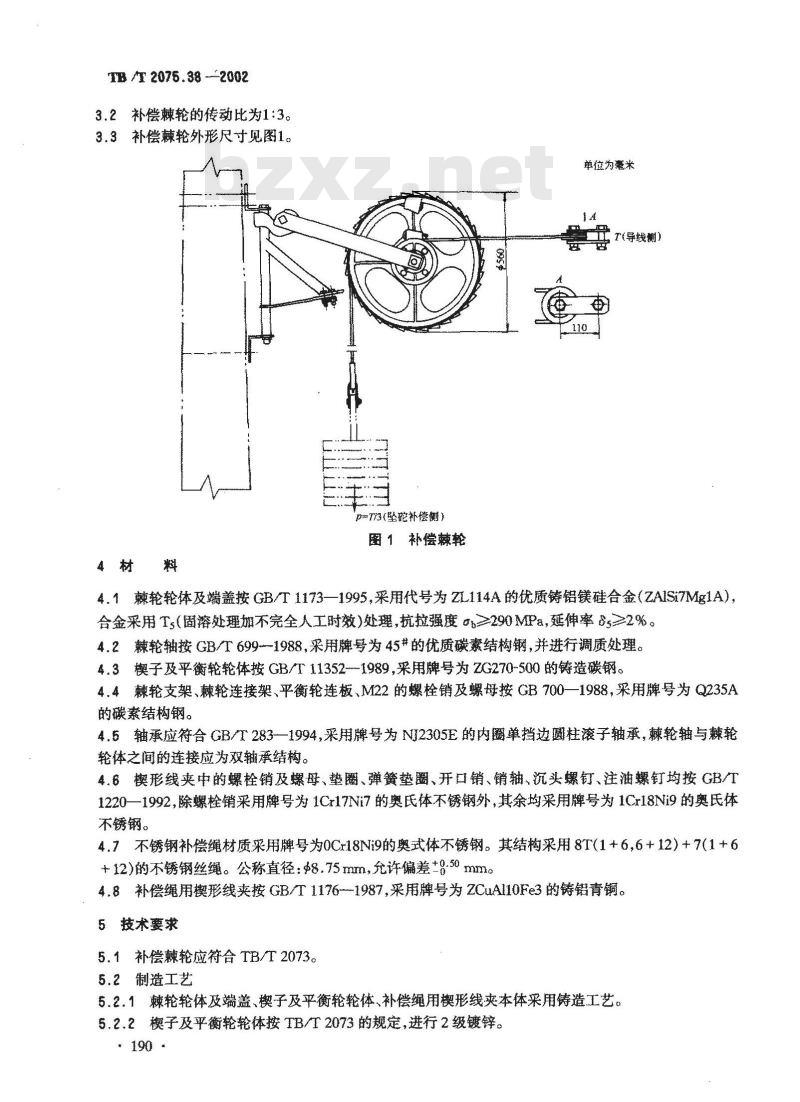

3.2补偿棘轮的传动比为1:3。

3.3补偿棘轮外形尺寸见图1。

4材料

Tr3(坠补偿侧)

图1补偿棘轮

单位为毫米

r(导线侧)

4.1棘轮轮体及端盖按GB/T1173一1995,采用代号为ZL114A的优质铸铝镁硅合金(ZAIS17Mg1A),合金采用Ts(固溶处理加不完全人工时效)处理,抗拉强度290MPa,延伸率s≥2%。4.2棘轮轴按B/T6991988,采用牌-号为45#的优质碳素结构钢,并进行调质处理。4.3楔子及平衡轮轮体按GB/T113521989,采用牌号为ZG270-500的铸造碳钢。4.4棘轮支架、棘轮连接架、平衡轮连板、M22的螺栓销及螺母按GB700一1988,采用牌号为Q235A的碳素结构钢。

4.5轴承应符合CB/T283-1994,采用牌号为NI2305E的内圈单挡边圆柱滚子轴承,棘轮轴与棘轮轮体之间的连接应为双轴承结构。4.6楔形线夹中的螺栓销及螺母、垫圈、弹簧垫圈、开口销、销轴、沉头螺钉、注油螺钉均按GBT1220一1992,除螺栓销采用牌号为1Cr17Ni7的奥氏体不锈钢外,其余均采用牌号为1Cr18Ni9的奥氏体不锈钢。

4.7不锈钢补偿绳材质采用牌号为0Cr18N9的奥式体不锈钢。其结构采用8T(1+6,6+12)+7(1+6+12)的不锈钢丝继。公称直径:8.75rn,允许偏差+8.50mm。4.8补偿绳用楔形线夹按GB/T1176-1987,采用牌号为ZCuAl10Fe3的铸铝青铜。5技术要求

5.1补偿棘轮应符合TB/T2073。

5.2制造工艺

5.2.1棘轮轮体及端盖、楔子及平衡轮轮体、补偿绳用楔形线夹本体采用铸造工艺。5.2.2楔子及平衡轮轮体按TB/T2073的规定,进行2级镀锌。190

TB T 2075.38 —2002

5.2.3棘轮支架、棘轮连接架、平衡轮连板,按TB/T2073的规定,进行2级镀锌。5.2.4M22的螺栓销及螺母,按TB/T2073的规定,进行1级镀锌。5.2.5注油杯选用旋盖式油杯,按JB/T7940.3选用或采用其他型式。5.2.6润滑油脂适用工作温度-40℃~+60℃。5.3紧固件

5.3.1螺栓销、注油螺钉的螺纹符合GB/T196—1981。5.3.2沉头螺钉应符合GB/T68-2000。5.3.3螺栓应符合GB/T5783—2000。5.3.4螺母应符合GB/T6170-—2000。5.3.5垫圈应符合GB/T97.1--1985。5.3.6弹簧垫圈应符合GB/T859--1987。5.3.7开口销应符合GB/T91—2000。5.4外观与组装

5.4.1棘轮轮体无铸造缺陷,轮体沟槽无毛刺及残渣。棘轮应转动灵活,无卡滞偏斜现象。油杯及轮轴内应充满润滑油脂,油路畅通。5.4.2补偿棘轮零部件齐全配套,装卸灵活。工作时棘轮支架与补偿绳之间无相互摩擦、偏斜、摆动等。

5.4.3棘齿表面应无裂纹、裂缝等缺陷。5.4.4补偿绳应捻制均匀,无扭曲、松弛、错乱交叉及断丝现象。6.5补偿棘轮性能要求

5.5.1最大工作荷载:≥19.62kN。5.5.2最大破坏荷载:≥64.75kN。5.5.3补偿绳与坠相连接的楔形线夹的破坏荷载≥54kN。5.5.4过负荷荷载:补偿棘轮在1.5倍工作荷载的作用下,保荷5min后,棘轮轮体应转动灵活、无变形及卡滞现象。

5.6不锈钢补偿绳性能

6.6.1不锈钢补偿绳的整绳破断拉力≥54kN。5.6.2不锈钢补偿绳不松散试验按GB/T9944—1988。5.6.3不锈钢补偿绳整绳破断拉伸试验方法按GB/T8358。5.6.4不锈钢补偿绳疲劳试验应符合表1的规定。表1不锈钢补偿绳疲劳试验数据表补偿绳结构

8T(1 +6,6 + 12)

+ 7(1 + 6 + 12)

钢丝绳直径

施加补偿张力

疲劳次数

疲劳后整绳破断拉力

5.6.5不锈钢补偿绳芯部应上中性油脂,并保证在+80℃时油脂不能从芯部溢出,-50℃时油脂不裂。

5.7补偿棘轮的传动效率

5.7.1补偿坠上升时效率:≥97%。5.7.2补偿坠下降时效率:≥98%。5.7.3相邻的两个测量点间传动效率之差应≤1%。·191

TB /T 2075.38 --2002

5.7.4试验连续做两次,两次结果相差≤2%。5.8补偿棘轮疲劳试验

疲劳次数:20000次。

疲劳试验时所加的补偿力:4.9kN。5.8.3

疲劳试验后:

a)补偿棘轮传动效率与规定值相比下降≤2%;补偿绳整绳破断拉力与规定值相比下降≤10%(48.6kN);b)

补偿棘轮破坏荷重与规定值相比下降≤5%;补偿棘轮轮槽磨损深度≤0.5mm;d)

e)补偿绳外观:不允许断股现象。5.9断线时,制动时间不大于200ms,坠下落距离不大于200mm。6检验规则与试验方法

6.1补偿棘轮应由制造厂的技术检验部门按规定进行质量检验,检验合格后方能出厂。每件出厂的产品均应附有质量检验合格证。

6.2补偿棘轮的检验项目按表2的规定进行。表2补偿棘轮检验项目表

结构尺寸检查

外观检查

组装检查

镀层检查

:192

检验项目及标准

棘轮支架板宽、厚

疲劳前

疲劳后

棘轮的补偿绳槽画弧直径

补偿绳整绳直径

无铸造缺陷,棘轮沟槽应光滑、无毛刺及残渣

棘轮转动灵活、无卡滞偏斜现象油杯、轴承内充满润滑脂,油路畅通补偿绳抢制均勾,无扭曲、松弛、错乱交叉及断丝现象,疲劳后无断股

补偿绳不松散试验

正常工作时,棘轮支架与补偿绳、补偿绳与补偿绳间不相互摩擦、偏斜、摆动现象棘轮组补偿装置零件齐全配套,装卸灵活镀层均勾性、镀层厚度、镀层结合力参照条文

检验方法

T、RGB/T 8358-1987

GB/T 9944—1988

GB/T 2074

材质检验

破坏荷载试验

表2(续)

检验项目及标准

棘轮轮体

棘轮轴

疲劳前

疲劳后

过负荷荷载试验

传动效率

补偿绳整绳破坏拉

力试验

断线制动试验

楔形线夹破坏荷载

疲劳前

疲劳后

疲劳前

疲劳后

断线时制动时间,坠下落距离bZxz.net

注:T—型式试验,S—抽样试验,R—例行试验。TB /T 2075.38—2002

参照条文

6.3补偿棘轮的试验方法除传动效率及疲劳试验外,均按TB/T2074进行。验收

检验方法

TB/T 2074

本标准附录 A

[GB/T 8358—1987

及本标准附录 A

本标准附录 A

TB/T2074

6.4补偿棘轮的传动效率、疲劳试验及断线制动试验方法按附录A《补偿棘轮传动效率、疲劳及制动性能试验方法》进行。

6.5各种试验的抽样数量

6.5.1型式试验:抽取三组补偿棘轮进行试验,一组做疲劳试验,另外两组做其他试验。6.5.2抽样试验:试验抽样按GB/T2829一1987的规定进行,判别水平为Ⅱ的一次抽样方案,不合格质量水平RQL=50(推荐抽样方案[3;0,1],既抽三套产品)。6.5.3不锈钢补偿绳的整绳破断试验:从每批不锈钢丝绳的交货中任意抽取10%的盘数(但不少于一盘),从抽样的每盘中取一根试样进行整绳破断拉力试验。6.6产品的判定

6.6.1单套产品判定

a)A类项点为[n;0,1],即不允许有A类项点不合格;b)B类项点按GB/T2829—1987给出的抽样方案判定;c)A、B类项点均合格,单套产品判定合格,否则单套产品判定不合格。6.1.2总体判定

在单套产品判定的基础上按[3;0,1]判定,即三套产品均合格,判定总体合格,否则判定总体不合格。7标志与包装

7.1补偿棘轮轮体上应清晰地标出制造厂代号的永久性标志。7.2标志牌的内容应包括:产品名称、传动比、制造广家、制造日期。7.3补偿棘轮的标志、包装、运输、储存按TB/T2073执行。在所有包装上,均应标志制造者的识别标志及生产许可证编号。

7.4每套交货的补偿棘轮应附有制造厂家质量检验部门的产品合格证。7.5每套交货的补偿棘轮均应用不易碰伤的包装物包装。7.6补偿棘轮应储存在通风良好、干燥的仓库或场地上,不宜放在潮湿或有腐蚀气体附近,以防止生锈。

·193·

TB /T 2075.38 —2002

A.1补偿棘轮传动效率

附录A

(规范性附录)

补偿棘轮传动效率、疲劳试验及制动性能试验方法A.1.1试验目的:检验补偿棘轮输人端荷载与输出端荷载之间的传动效率,确保接触悬挂的工作张力。

A.1.2试验方法:试验在一专用门型架上进行,补偿棘轮的安装形式完全等同现场情况。A,1.3试验用精度为1%的液压式勾速加力油缸加力,张力输人端与输出端的荷载值应采用测力仪直接测量,准确度不低于0.2%。

A.1.4试验过程中,坠补偿侧补偿绳每移动200mm(上升、下降相同)测量一次,稳定时间不少于3min,补偿绳的移动速度不得大于40mm/min,补偿绳总的移动距离不少于2m。A.1.5传动效率应按照补偿坠单方向连续上升及单方向连续下降时每隔200mm一点进行测量,并按照公式①及②进行计算。

补偿坠上升时效率:

式中:

上 =(P r)/Ti×100% ..

P1——输出端(坠蛇补偿侧)荷载(kN);T1———输人端(导线侧)荷载(kN);r——传动比的倒数。

补偿坠碗下降时效率:

式中:

7下 = T2/(P2 r)×100% .

P2—输人端(坠碗补偿侧)荷载(kN);T2——输出端(导线侧)荷载(kN);r-—传动比的倒数。

A.1.6试验要求:

a)补偿坠碗上升时效率≥97%;b)补偿坠蛇下降时效率≥98%;c)两相邻测量点之间传动效率之差<1%;d)试验连续做两次,两次结果相差<2%。A.2补偿棘轮疲劳试验

A.2.1试验目的:模拟棘轮及与其配合的不锈钢补偿绳在一个大修周期内连续转动后,强度、传动效率及不锈钢补偿绳整绳破断拉力下降的情况。A.2.2试验方法:

A.2.2.1试验在一专用门形架上进行,补偿棘轮的安装及施加张力完全等同现场情况。A.2.2.2试验分两步进行:用两套补偿棘轮,一套做强度、传动效率及不锈钢补偿绳整绳破断拉力试验;另一套做疲劳试验及疲劳后的强度、传动效率及不锈钢补偿绳整绳破断拉力试验。A.2.3疲劳试验中,一次疲劳过程的确定:补偿棘轮在施加了工作张力后,使补偿坠碗上升移动,其移动的距离应使棘轮转动一圈(即:旋转角度≥360°),然后将补偿坠蛇下降移动,其移动距离应使棘轮反·194·

方向转动一圈,即为补偿棘轮的一次疲劳试验过程。A.2.4疲劳试验次数:20000次。A.2.5疲劳试验后的要求:

a)补偿棘轮破坏荷载与规定值相比下降≤5%;b)补偿棘轮传动效率与规定值相比下降≤2%;c)不锈钢补偿绳整绳破断拉力与规定值相比下降≤5%;d)补偿棘轮轮槽磨损深度≤0.5mm;e)不锈钢补偿绳外观:不允许有断股现象。A.3补偿棘轮制动性能试验

TB /T 2075.38 -2002

A.3.1试验目的:检验补偿棘轮在接触网突然断线后制动部件的有效性与可靠性。A.3.2试验方法:试验在一专用钢结构架上进行。补偿棘轮安装等同现场。坠砭数量由棘轮组变比及导线张力决定。

在坠碗正下方用厚约5mm钢板铺设约1.5m2基准平面,供试验时测量坠蛇在断线前、后距离地面的高度。为模拟断线,在靠近剪线器的接触线上连接一段长约2m、直径为Φ9的软不锈钢丝绳。加力使用40kN液压油缸,活塞杆行程1.2m。导线张力测量使用精度不低于0.5%的传感器及测力仪系统。传感器可用螺栓连接到活塞杆前端。为确保人身安全,试验要有足够的防护措施。试验开始时,由油缸将坠提升到距基推面约1m高度时停止。等坠碗完全静止后,先在坠托架上任一点选定高度测量点,并做记号。再用钢卷尺测量该点至基准面间垂直距离。结束后,试验人员回到安全距离之外,用剪线器瞬间将不锈钢丝绳剪断,坠砭下落,棘轮组制动。等完全稳定后,第二次测量坠碗上高度测量点至基准面间的垂直距离。然后按下式计算制动时间。t =0.452 × VAh

h= hi h2

式中:

h—断线前坠距基准面间的高度(m);h2~——断线后坠距基准面间的高度(m);t-制动时间(s)。

A.3.3试验后的检查:试验结束后,仔细检查补偿棘轮在冲击力作用下有无断齿、破裂;制动部件有无弯曲、变形,不锈钢丝绳有无断股、断丝等,并详细记录。·195·

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

TB/T 2075.1-2075.54--2002

电气化铁道接触网零部件

Fittings for overhead contact system in electrification railway2002-05-17发布

2002-08-01实施

中华人民共和国铁道部发布

TB/T2075《电气化铁道接触网零部件》分为54个部分:第1部分:接触线吊弦线夹;

第2部分:承力索吊弦线夹;

第3部分:横承力索线夹;

一第4部分:双横承力索线夹;

-第5部分:接触线中心锚结线夹;第6部分:承力索中心锚结线夹;第7部分:杆座鞍子;

第8部分:钩头鞍子;

第9部分:吊环;

第10部分:长吊环;

第11部分:耳环杆;

第12部分:悬吊滑轮;

-第13部分:定位线夹;

-第14部分:支持器;

-第15部分:长支持器;

第16部分:定位环线夹;

-第17部分:定位器;

-第18部分:特型定位器;

第19部分:软定位器;

第20部分:特型软定位器;

第21部分:定位管;

第22部分:线岔;

第23部分:连接器;

第24部分:定位环;

第25部分:长定位环;

第26部分:套管双耳;

-第27部分:套管铰环;

-第28部分:铜接触线接头线夹;第29部分:承力索接头线夹;

第30部分:UT型耐张线夹;

一第31部分:杆座楔形线夹;

第32部分:双耳楔形线夹;

一第33部分:双环杆;

第34部分:接触线终端锚固线夹;第35部分:承力索终端锚固线夹;第36部分:坠碗;

TB /T 2075.38 --2002

. 187 -

TB /T 2075.38 —2002

-第37部分:补偿滑轮组;

第38部分:补偿棘轮;

-第39部分:旋转腕臂底座;

一第40部分:特型旋转腕臂底座;第41部分:调节板;

第42部分:压管;

第43部分:杆环杆;

-第44部分:软横跨固定底座;

-第45部分:拉杆底座;

一第46部分:特型拉杆底座;

第47部分:钢柱拉杆底座;

第48部分:腕臂;

第49部分:接触线电连接线夹(斜型);第50部分:接触线电连接线夹(垂直型);第51部分:电连接线夹(方型);第52部分:电连接线夹(长方型);第53部分:接地线夹;

第54部分:接地线连接线夹。

本部分为TB/T2075的第38部分。本部分为TB/T2075新增部分之一。TB/T2075是接触网零部件系列标准之一,下面列出这些标准的结构:a)TB/T2073电气化铁道接触网零部件通用技术条件;b)TB/T2074电气化铁道接触网零部件试验方法;c)TB/T2827电气化铁道接触网供电金具(零件)试验夹具技术条件。本部分附录A是规范性附录。

本部分由中铁电气化局集团有限公司提出并归口。本部分起草单位:中铁电气化勘测设计研究院、中铁电气化局集团宝鸡器材厂。本部分主要起草人:高鸣、赵焱、崔勇、邢甲第、赵戈红、吴文军。·188·

1范围

电气化铁道接触网零部件

第38部分:补偿棘轮

TB /T 2075.38 —2002

Fittings for overhead contact system of electrification railwayPart38 :Tension assembly wheel本部分规定了补偿棘轮中棘轮本体及不锈钢补偿绳的型式、标记、材料、技术要求、检验规则、试验方法、标志及包装。

本部分适用于电气化铁路接触网系统中接触悬挂的补偿棘轮。2规范性引用文件

下列文件中的条款通过TB/T2075的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。GB/T68—2000开槽沉头螺钉

GB/T 91—2000 开口销

GB/T 97.1—1985平垫圈—A级

GB/T 196—1981

普通螺纹基本尺寸(直径1mm~600mm)滚动轴承、圆柱滚子轴承外形尺寸GB/T 283---1994

GB/T 699-1988

GB/T 700—1988

GB/T 859—1987

优质碳素结构钢

碳素结构钢

轻型弹簧垫圈

GB/T 1173—1995

GB/T 1176—1987

铸造铝合金

铸造铜合金技术条件

不锈钢棒

GB/T 1220—1992

GB/T 2104—1988

GB/T 2829—1987

GB/T 4240—1993

GB/T 5783-—2000

GB/T 6170—2000

GB/T 8358—1987

GB/T 9944—1988

GB/T 11352—1989

JB/T7940.3—1995

钢丝绳包装标志及质量证明书的一般规定周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)不锈钢丝

六角头螺栓全螺纹

1型六角螺母

钢丝绳破断拉伸试验方法

不锈钢丝绳

一般工程用铸造碳钢件

旋盖式油杯

TB/T2073电气化铁道接触网零部件通用技术条件TB/T2074电气化铁道接触网零部件试验方法3型式及标记

3.1补偿棘轮主要由棘轮轮体、楔子、棘轮轴、棘轮支架、棘轮连接架、补偿绳及平衡轮等组成。?189 ·

TB /T 2075.38 2002

3.2补偿棘轮的传动比为1:3。

3.3补偿棘轮外形尺寸见图1。

4材料

Tr3(坠补偿侧)

图1补偿棘轮

单位为毫米

r(导线侧)

4.1棘轮轮体及端盖按GB/T1173一1995,采用代号为ZL114A的优质铸铝镁硅合金(ZAIS17Mg1A),合金采用Ts(固溶处理加不完全人工时效)处理,抗拉强度290MPa,延伸率s≥2%。4.2棘轮轴按B/T6991988,采用牌-号为45#的优质碳素结构钢,并进行调质处理。4.3楔子及平衡轮轮体按GB/T113521989,采用牌号为ZG270-500的铸造碳钢。4.4棘轮支架、棘轮连接架、平衡轮连板、M22的螺栓销及螺母按GB700一1988,采用牌号为Q235A的碳素结构钢。

4.5轴承应符合CB/T283-1994,采用牌号为NI2305E的内圈单挡边圆柱滚子轴承,棘轮轴与棘轮轮体之间的连接应为双轴承结构。4.6楔形线夹中的螺栓销及螺母、垫圈、弹簧垫圈、开口销、销轴、沉头螺钉、注油螺钉均按GBT1220一1992,除螺栓销采用牌号为1Cr17Ni7的奥氏体不锈钢外,其余均采用牌号为1Cr18Ni9的奥氏体不锈钢。

4.7不锈钢补偿绳材质采用牌号为0Cr18N9的奥式体不锈钢。其结构采用8T(1+6,6+12)+7(1+6+12)的不锈钢丝继。公称直径:8.75rn,允许偏差+8.50mm。4.8补偿绳用楔形线夹按GB/T1176-1987,采用牌号为ZCuAl10Fe3的铸铝青铜。5技术要求

5.1补偿棘轮应符合TB/T2073。

5.2制造工艺

5.2.1棘轮轮体及端盖、楔子及平衡轮轮体、补偿绳用楔形线夹本体采用铸造工艺。5.2.2楔子及平衡轮轮体按TB/T2073的规定,进行2级镀锌。190

TB T 2075.38 —2002

5.2.3棘轮支架、棘轮连接架、平衡轮连板,按TB/T2073的规定,进行2级镀锌。5.2.4M22的螺栓销及螺母,按TB/T2073的规定,进行1级镀锌。5.2.5注油杯选用旋盖式油杯,按JB/T7940.3选用或采用其他型式。5.2.6润滑油脂适用工作温度-40℃~+60℃。5.3紧固件

5.3.1螺栓销、注油螺钉的螺纹符合GB/T196—1981。5.3.2沉头螺钉应符合GB/T68-2000。5.3.3螺栓应符合GB/T5783—2000。5.3.4螺母应符合GB/T6170-—2000。5.3.5垫圈应符合GB/T97.1--1985。5.3.6弹簧垫圈应符合GB/T859--1987。5.3.7开口销应符合GB/T91—2000。5.4外观与组装

5.4.1棘轮轮体无铸造缺陷,轮体沟槽无毛刺及残渣。棘轮应转动灵活,无卡滞偏斜现象。油杯及轮轴内应充满润滑油脂,油路畅通。5.4.2补偿棘轮零部件齐全配套,装卸灵活。工作时棘轮支架与补偿绳之间无相互摩擦、偏斜、摆动等。

5.4.3棘齿表面应无裂纹、裂缝等缺陷。5.4.4补偿绳应捻制均匀,无扭曲、松弛、错乱交叉及断丝现象。6.5补偿棘轮性能要求

5.5.1最大工作荷载:≥19.62kN。5.5.2最大破坏荷载:≥64.75kN。5.5.3补偿绳与坠相连接的楔形线夹的破坏荷载≥54kN。5.5.4过负荷荷载:补偿棘轮在1.5倍工作荷载的作用下,保荷5min后,棘轮轮体应转动灵活、无变形及卡滞现象。

5.6不锈钢补偿绳性能

6.6.1不锈钢补偿绳的整绳破断拉力≥54kN。5.6.2不锈钢补偿绳不松散试验按GB/T9944—1988。5.6.3不锈钢补偿绳整绳破断拉伸试验方法按GB/T8358。5.6.4不锈钢补偿绳疲劳试验应符合表1的规定。表1不锈钢补偿绳疲劳试验数据表补偿绳结构

8T(1 +6,6 + 12)

+ 7(1 + 6 + 12)

钢丝绳直径

施加补偿张力

疲劳次数

疲劳后整绳破断拉力

5.6.5不锈钢补偿绳芯部应上中性油脂,并保证在+80℃时油脂不能从芯部溢出,-50℃时油脂不裂。

5.7补偿棘轮的传动效率

5.7.1补偿坠上升时效率:≥97%。5.7.2补偿坠下降时效率:≥98%。5.7.3相邻的两个测量点间传动效率之差应≤1%。·191

TB /T 2075.38 --2002

5.7.4试验连续做两次,两次结果相差≤2%。5.8补偿棘轮疲劳试验

疲劳次数:20000次。

疲劳试验时所加的补偿力:4.9kN。5.8.3

疲劳试验后:

a)补偿棘轮传动效率与规定值相比下降≤2%;补偿绳整绳破断拉力与规定值相比下降≤10%(48.6kN);b)

补偿棘轮破坏荷重与规定值相比下降≤5%;补偿棘轮轮槽磨损深度≤0.5mm;d)

e)补偿绳外观:不允许断股现象。5.9断线时,制动时间不大于200ms,坠下落距离不大于200mm。6检验规则与试验方法

6.1补偿棘轮应由制造厂的技术检验部门按规定进行质量检验,检验合格后方能出厂。每件出厂的产品均应附有质量检验合格证。

6.2补偿棘轮的检验项目按表2的规定进行。表2补偿棘轮检验项目表

结构尺寸检查

外观检查

组装检查

镀层检查

:192

检验项目及标准

棘轮支架板宽、厚

疲劳前

疲劳后

棘轮的补偿绳槽画弧直径

补偿绳整绳直径

无铸造缺陷,棘轮沟槽应光滑、无毛刺及残渣

棘轮转动灵活、无卡滞偏斜现象油杯、轴承内充满润滑脂,油路畅通补偿绳抢制均勾,无扭曲、松弛、错乱交叉及断丝现象,疲劳后无断股

补偿绳不松散试验

正常工作时,棘轮支架与补偿绳、补偿绳与补偿绳间不相互摩擦、偏斜、摆动现象棘轮组补偿装置零件齐全配套,装卸灵活镀层均勾性、镀层厚度、镀层结合力参照条文

检验方法

T、RGB/T 8358-1987

GB/T 9944—1988

GB/T 2074

材质检验

破坏荷载试验

表2(续)

检验项目及标准

棘轮轮体

棘轮轴

疲劳前

疲劳后

过负荷荷载试验

传动效率

补偿绳整绳破坏拉

力试验

断线制动试验

楔形线夹破坏荷载

疲劳前

疲劳后

疲劳前

疲劳后

断线时制动时间,坠下落距离bZxz.net

注:T—型式试验,S—抽样试验,R—例行试验。TB /T 2075.38—2002

参照条文

6.3补偿棘轮的试验方法除传动效率及疲劳试验外,均按TB/T2074进行。验收

检验方法

TB/T 2074

本标准附录 A

[GB/T 8358—1987

及本标准附录 A

本标准附录 A

TB/T2074

6.4补偿棘轮的传动效率、疲劳试验及断线制动试验方法按附录A《补偿棘轮传动效率、疲劳及制动性能试验方法》进行。

6.5各种试验的抽样数量

6.5.1型式试验:抽取三组补偿棘轮进行试验,一组做疲劳试验,另外两组做其他试验。6.5.2抽样试验:试验抽样按GB/T2829一1987的规定进行,判别水平为Ⅱ的一次抽样方案,不合格质量水平RQL=50(推荐抽样方案[3;0,1],既抽三套产品)。6.5.3不锈钢补偿绳的整绳破断试验:从每批不锈钢丝绳的交货中任意抽取10%的盘数(但不少于一盘),从抽样的每盘中取一根试样进行整绳破断拉力试验。6.6产品的判定

6.6.1单套产品判定

a)A类项点为[n;0,1],即不允许有A类项点不合格;b)B类项点按GB/T2829—1987给出的抽样方案判定;c)A、B类项点均合格,单套产品判定合格,否则单套产品判定不合格。6.1.2总体判定

在单套产品判定的基础上按[3;0,1]判定,即三套产品均合格,判定总体合格,否则判定总体不合格。7标志与包装

7.1补偿棘轮轮体上应清晰地标出制造厂代号的永久性标志。7.2标志牌的内容应包括:产品名称、传动比、制造广家、制造日期。7.3补偿棘轮的标志、包装、运输、储存按TB/T2073执行。在所有包装上,均应标志制造者的识别标志及生产许可证编号。

7.4每套交货的补偿棘轮应附有制造厂家质量检验部门的产品合格证。7.5每套交货的补偿棘轮均应用不易碰伤的包装物包装。7.6补偿棘轮应储存在通风良好、干燥的仓库或场地上,不宜放在潮湿或有腐蚀气体附近,以防止生锈。

·193·

TB /T 2075.38 —2002

A.1补偿棘轮传动效率

附录A

(规范性附录)

补偿棘轮传动效率、疲劳试验及制动性能试验方法A.1.1试验目的:检验补偿棘轮输人端荷载与输出端荷载之间的传动效率,确保接触悬挂的工作张力。

A.1.2试验方法:试验在一专用门型架上进行,补偿棘轮的安装形式完全等同现场情况。A,1.3试验用精度为1%的液压式勾速加力油缸加力,张力输人端与输出端的荷载值应采用测力仪直接测量,准确度不低于0.2%。

A.1.4试验过程中,坠补偿侧补偿绳每移动200mm(上升、下降相同)测量一次,稳定时间不少于3min,补偿绳的移动速度不得大于40mm/min,补偿绳总的移动距离不少于2m。A.1.5传动效率应按照补偿坠单方向连续上升及单方向连续下降时每隔200mm一点进行测量,并按照公式①及②进行计算。

补偿坠上升时效率:

式中:

上 =(P r)/Ti×100% ..

P1——输出端(坠蛇补偿侧)荷载(kN);T1———输人端(导线侧)荷载(kN);r——传动比的倒数。

补偿坠碗下降时效率:

式中:

7下 = T2/(P2 r)×100% .

P2—输人端(坠碗补偿侧)荷载(kN);T2——输出端(导线侧)荷载(kN);r-—传动比的倒数。

A.1.6试验要求:

a)补偿坠碗上升时效率≥97%;b)补偿坠蛇下降时效率≥98%;c)两相邻测量点之间传动效率之差<1%;d)试验连续做两次,两次结果相差<2%。A.2补偿棘轮疲劳试验

A.2.1试验目的:模拟棘轮及与其配合的不锈钢补偿绳在一个大修周期内连续转动后,强度、传动效率及不锈钢补偿绳整绳破断拉力下降的情况。A.2.2试验方法:

A.2.2.1试验在一专用门形架上进行,补偿棘轮的安装及施加张力完全等同现场情况。A.2.2.2试验分两步进行:用两套补偿棘轮,一套做强度、传动效率及不锈钢补偿绳整绳破断拉力试验;另一套做疲劳试验及疲劳后的强度、传动效率及不锈钢补偿绳整绳破断拉力试验。A.2.3疲劳试验中,一次疲劳过程的确定:补偿棘轮在施加了工作张力后,使补偿坠碗上升移动,其移动的距离应使棘轮转动一圈(即:旋转角度≥360°),然后将补偿坠蛇下降移动,其移动距离应使棘轮反·194·

方向转动一圈,即为补偿棘轮的一次疲劳试验过程。A.2.4疲劳试验次数:20000次。A.2.5疲劳试验后的要求:

a)补偿棘轮破坏荷载与规定值相比下降≤5%;b)补偿棘轮传动效率与规定值相比下降≤2%;c)不锈钢补偿绳整绳破断拉力与规定值相比下降≤5%;d)补偿棘轮轮槽磨损深度≤0.5mm;e)不锈钢补偿绳外观:不允许有断股现象。A.3补偿棘轮制动性能试验

TB /T 2075.38 -2002

A.3.1试验目的:检验补偿棘轮在接触网突然断线后制动部件的有效性与可靠性。A.3.2试验方法:试验在一专用钢结构架上进行。补偿棘轮安装等同现场。坠砭数量由棘轮组变比及导线张力决定。

在坠碗正下方用厚约5mm钢板铺设约1.5m2基准平面,供试验时测量坠蛇在断线前、后距离地面的高度。为模拟断线,在靠近剪线器的接触线上连接一段长约2m、直径为Φ9的软不锈钢丝绳。加力使用40kN液压油缸,活塞杆行程1.2m。导线张力测量使用精度不低于0.5%的传感器及测力仪系统。传感器可用螺栓连接到活塞杆前端。为确保人身安全,试验要有足够的防护措施。试验开始时,由油缸将坠提升到距基推面约1m高度时停止。等坠碗完全静止后,先在坠托架上任一点选定高度测量点,并做记号。再用钢卷尺测量该点至基准面间垂直距离。结束后,试验人员回到安全距离之外,用剪线器瞬间将不锈钢丝绳剪断,坠砭下落,棘轮组制动。等完全稳定后,第二次测量坠碗上高度测量点至基准面间的垂直距离。然后按下式计算制动时间。t =0.452 × VAh

h= hi h2

式中:

h—断线前坠距基准面间的高度(m);h2~——断线后坠距基准面间的高度(m);t-制动时间(s)。

A.3.3试验后的检查:试验结束后,仔细检查补偿棘轮在冲击力作用下有无断齿、破裂;制动部件有无弯曲、变形,不锈钢丝绳有无断股、断丝等,并详细记录。·195·

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 铁路运输行业标准(TB)

- TB/T3070-2002 铁路机车车辆自动识别设备技术条件

- TB/T3162.2-2007 铁道车辆停车防溜装置 第2部分:停车防溜顶

- TB10074-2000 铁路车站客运信息设计规范

- TB1478-1983 铁路长途通信电缆制式系列及主要技术条件

- TB/T2075.7-2002 电气化铁道接触网零部件 第7部分:杵座鞍子

- TB1549.12-1984 冷冲模托料滚道装置 弹簧盒

- TB/T2328.17-1992 铁路碎石道碴粘土团及其它杂质含量试验方法

- TB10049-2004 铁路工程水文地质勘测规程(附条文说明)

- TB10102-2004 铁路工程土工试验规程(附条文说明)

- TB/T42-1999 2号车钩用冲击座

- TB/T2287-2005 电气化铁道接触网环行预应力混凝土支柱

- TB/T1632.1-2005 钢轨焊接 第1部分:通用技术条件

- TB/T3121-2005 铁路食(饮)具洁净度ATP生物发光检测法和分级判定

- TB2097-1989 钢轨允许磨耗限度

- TB/T2951-2009 铁道货车空气控制阀

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2