- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB 4161-1984 金属材料平面应变断裂韧度KIC试验方法

标准号:

GB 4161-1984

标准名称:

金属材料平面应变断裂韧度KIC试验方法

标准类别:

国家标准(GB)

标准状态:

已作废-

发布日期:

1984-02-24 -

实施日期:

1985-01-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

856.69 KB

替代情况:

替代YB 947-1978

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本方法采用厚度等于或大于1.6mm带材的疲劳裂纹的三点弯曲、紧凑拉伸、C形拉伸和圆形紧凑拉伸试样,测定金属材料的平面应变断裂韧度KIC。当试验结果无效时,还可以按本方法规定测定试样强度比Rsx。 GB 4161-1984 金属材料平面应变断裂韧度KIC试验方法 GB4161-1984

部分标准内容:

中华人民共和国国家标准

金属材料平面应变

断裂韧度KIC试验方法

Standard test method for plane - strainfracture toughness of metallic materialsUDC 669: 620

.178.3

GB 4161 --84

本方法采用厚度等于或人于1.6mm带材的疲劳裂纹的三点弯曲、紧凑拉伸、C形拉伸和圆形紧拉伸试样,测定金属材料的平面应变断裂韧度KIc,当试验结果无效时,还可以按本方法规定测庭试样强度比Rsxo

1概述

1.1本方法用带有疲劳预裂纹的缺口试样,在三点弯曲或拉仲加载下白动记录载荷P及裂纹嘴的张开位移V。然后,按本标准规定的方法,在记录的P一V曲线上求出裂纹长度的表观扩展量为2%时的载荷,将此载荷代人相应试样的K,表达式,计算K的条件值K。,如果试验结果满足本方法规定的有效性判据,K。=KIc,否则,试验结果无效。1.2用本方法测定的Krc表征在中性环境中,在裂纹前缘近似处扩三轴拉伸半面应变条件,组裂纹顶端塑性区尺寸远小十裂纹尺寸和约束方向上的试样尺寸时,材料对断裂的抗力。Kic是断裂韧性的下限值。

材料的KIc值与加载速率和温度有关。本方法要求试样的加载速率应使应力强度因子速率在0.55~2.75MPam/s(1.77~8.77kgf mm~2/s)范围内。1.3如果坏料不能提供尺寸合乎本试验方法要求的试样,只能用本方法测定试样强度比Rsx(角标x表示所用试样的形状)。它可以作为材料韧性的相对度量。1.4本方法可用于下列目的:

1.4.1研究冶金因素(成分,热处理)或制造工艺(如焊接、成型)对材料断裂韧度的影响。1.4.2评价材料是否适用。若已知具体使用条件下的应力状态,并能可靠地确定最大裂纹尺寸,可以根据Kic判定某种材料是否适用。应当指出,在KI小于Kic的情况下,循环载荷、腐蚀介性或持久载荷也能引起裂纹扩展并使其扩展加速。因此在选用K1c值时,应注意实验室试验条件和现场条件之司的萃别。

1.4.3作为验收和产品质量控制标准。如果已知材料的KIc值,而且产品尺寸可以提供尺寸足够人的满足K1c试验有效性条件的试样,则Kic可以作为材料验收和产品质量控制标准。如果要对材料在某一具体应用中的KIc提出要求,首先应该对构件的受力情况、工作环境、无损检测裂纹方法的灵敏度、可靠性等方面进行研究后,才能确定合理的K1c值。2符号及单位

SE(B)三点弯曲试样;

C(T)紧凑拉伸试样;

A(T)——C形拉伸试样

DC(T)-圆形紧读拉伸试样;

国家标准局1984-02-24发布

1985~-0101实施

O y2 -

~试样宽度,mm,

试样厚度,mm,

试样韧带尺寸,mm

弯曲试验跨距,mm,

GB 4161 -84

三点弯曲试样总长度或C形拉伸试样加载孔中心线处的外圆弦长,mmC形拉伸试样的内半径,mms

C形拉伸试样的外半径,mm

C形拉伸试样加载孔的偏置尺寸,mm,圆形紧凑拉伸试样的直径,mm,

-圆形紧凑拉伸试样的半径,mm,平断口部分的宽度,mm,

疲劳裂纹长度,mm;

裂纹长度(机加工缺口长度加疲劳裂纹长度),mm试样几何形状因子,

试验载荷,kgf,

按图11确定的载荷值,kgf,

试样所能承受的最大载荷,kgf

-最大疲劳载荷,kgf

-最小疲劳载荷,kgf,

裂纹嘴两侧刀口张开位移,mm,-弹性模量,kgfmm2,

屈服强度ag.2,kgfmm~,

温度T,时的屈服强度,kgfmm

温度T2时的屈服强度,kgf mm^,-应力强度因子,MNm-,或MPam+(kgfmm*)平面应变断裂韧度,MNm=或MPam+(kgfmm=),Kic的条件值,MPam(kgfmm)

预制疲劳裂纹时的最大应力强度因子,MPamt(kgfmm-);预制疲劳裂纹时的最小应力强度因子,MPam+(kgfmm2)-应力强度因子幅度,△K=Ksmax-Ksmin,MPam+(kgfmm-);应力强度因子速率,MPam±/s(kgfmm-至/s),-加载速率,kN/s(kgf/s)

三点弯曲试样的试样强度比;

紧凑拉伸试样的试样强度比:

R-C形拉伸试样的试样强度比

圆形紧凑拉伸试样的试样强度比。注: MPamt=MNm'*, MPa= MNm~2。1 kgf = 9.807 N, 1 kgfmm-2= 0.310MPamt3定义

应力强度因子KrMNm-=(kgfmm-)一线弹性介质中,I型裂纹顶端的应力场强度3.1

K1 limitgy(2元r)+

式中:Qy

垂直裂纹面的主应力,

GB 4161 —84

0,所在位置到裂纹顶端的距离。3.2平面应变断裂韧度KicMNm-(kgfmm-至)--KIc是按本试验方法测定的应力强度因子Kr的临界值。它表征材料抵抗裂纹扩展的能力,是度量材料韧性好坏的一个定量指标。其中罗马数字I指I型裂纹及裂纹顶端处于平面应变状态。注:‘I型裂纹表示两个裂纹面沿其垂直方向移开的变形情况。3.3试样强度比R,x

此比值为无量纲量,它与试样所能承受的最大载荷、试样尺寸及材料的屈服强度有关。各试样强度比的计算式见附录C、D、E、F(补充件)。与Kic值不同,该比值不是·断裂力学指标。当K,不满足Kic试验有效性条件时,如果试样形状、尺寸相同,且最大载荷是由于裂纹显著扩展,不是塑性失稳造成的,此时,可以计算试样强度比并作为材料韧性的相对度量。试验装置

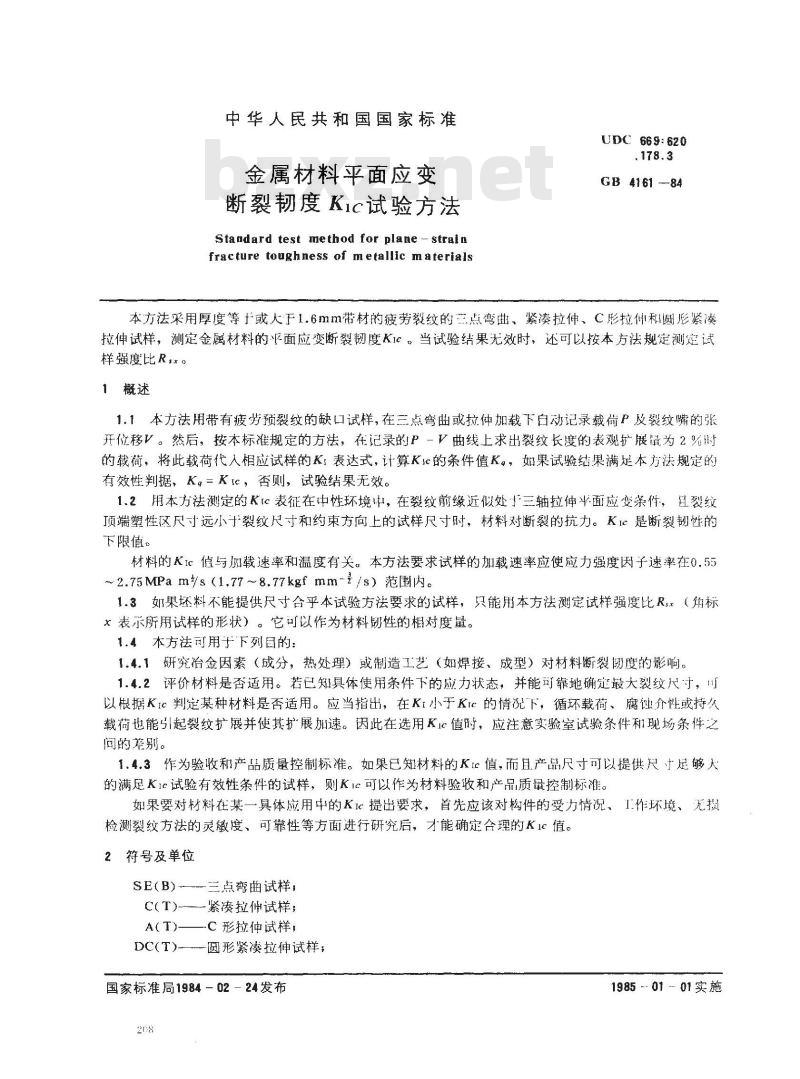

本试验可以采用各种形式的试验机,但应备有自动记录装置并满足GB228-76《金属拉力试验法》中对试验机及测量工具的各项要求。4.1试验夹具的结构应使摩擦力对被测载荷的影响减至最小。各类试样所用夹具列于附录C、D。4.2引伸计应能准确指示裂纹嘴标距间的相对位移,且能稳妥地安在试样上。当试样断裂时,引伸计能自行脱开而无损坏。图1是本方法推荐的双悬臂梁夹式引伸计。详细说明见附录A(补充件)。电阻应变片

整体加工的刀

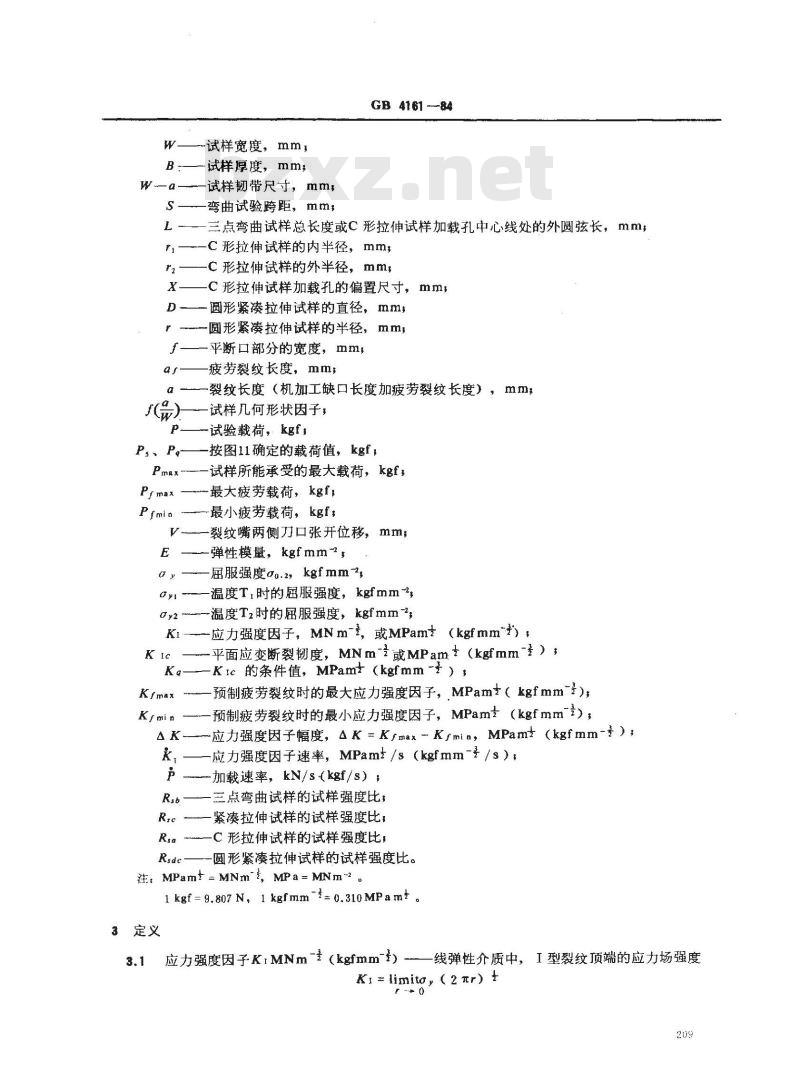

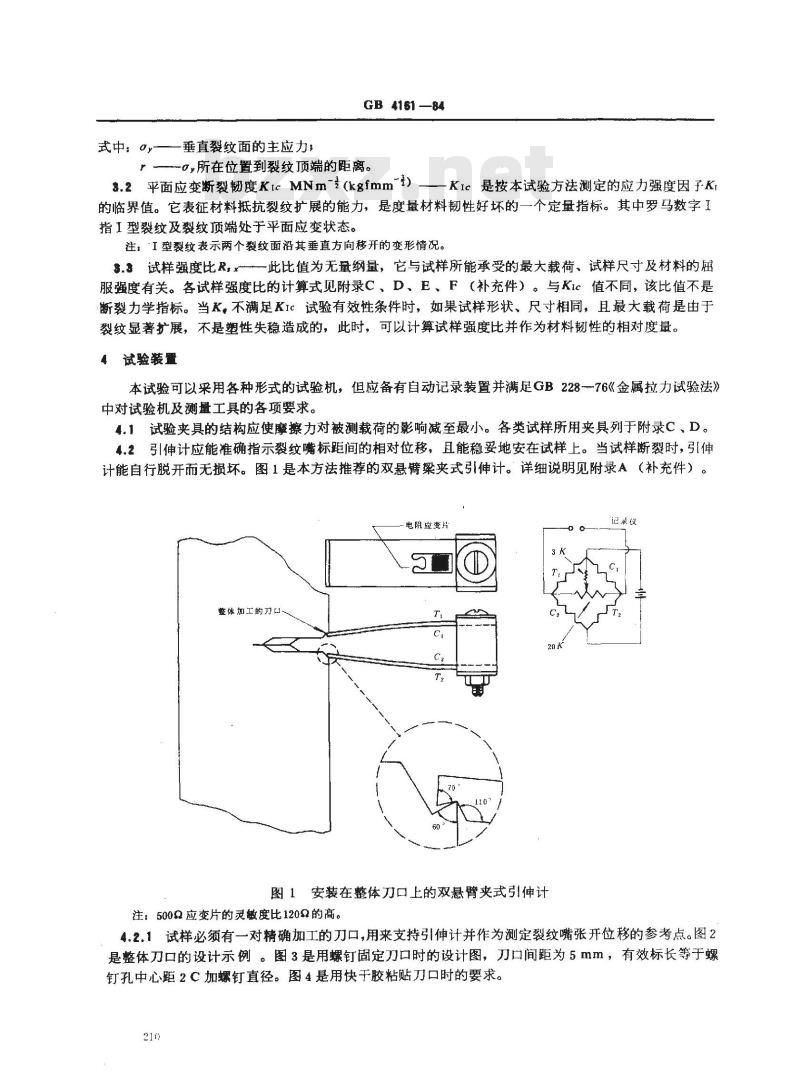

图1安装在整体刀口上的双悬臂夹式引伸计注:500Q应变片的灵敏度比120的高。4.2.1试样必须有一对精确加工的刀口,用来支持引伸计并作为测定裂纹嘴张开位移的参考点。图2是整体刀口的设计示例。图3是用螺钉固定刀口时的设计图,刀口间距为5mm,有效标长等于螺钉孔中心距2C加螺钉直径。图4是用快干胶粘贴刀口时的要求。210

注:①尺寸以毫米为单位。

GB 4161 --84

45 *660

ec 90

1. 3 ~ 1. 5

整体刀口设计示例

②刀口间距与附录A中的垫块尺寸相对应。③引发缺口形状见图8。

附加刀口

螺钉头直径

最小0.8

缺口中心线

45≤60。

2. 5 ~ 3. 2注@

图3螺钉固定刀口的设计示例

注,①尺寸以毫米为单位。

②有效标长=2℃+螺钉直径<

③刀口间距与附录中的垫块尺寸相对应,刀口宽度不得小于夹式引伸计悬臂染的宽度。21

注:尺寸以毫米为单位。

GB 4161—84

图4粘贴刀口

4.2.2引伸计需用引伸计标定器或其它装置校核其线性。标定器在每个位移间隔上的重复性应在0.00050mm以内。

标定程序为:把引伸计装在标定器上,对引伸计工作量程的十个等分点进行标定。然后取下引伸计,并重新装上,做第二次标定。如此标定三次。引伸计的线性应当满足:每个位移读数与最小二乘法拟合直线间的最大偏差不超过+0.0025mm。由于本试验方法只涉及位移的相对变化,所以位移读数本身的准确度并不重要。

凡满足上述要求,且标长不超过各试样对标长的限制(见附录C、D、E、F)时,各种型式的引伸计均可采用。

5试样形状、尺寸和制备

5.1试样形状示于附录C、D、E、F。三点弯曲试样的代号为SE(B),紧凑拉伸试样的为C(T)、C形拉伸试样的为A(T)、圆形紧凑拉伸试样的为DC(T)。括弧中的B代表弯曲加载,T代表拉伸加载。

5.1.1标准试样的W/B名义上等于2,裂纹长度a名义上等于厚度B,并且在0.45~0.55W之间。5.1.2非标准试样的W/B不等于2,弯曲试样可以选用15.2试样尺寸

5.2.1平面应变断裂韧度试验所要求的试样尺寸与材料的断裂韧度/眠服强度(KIc/α)的平方成正比,因此本方法只给了试样的尺寸比例。5.2.2按照本方法规定,只有试样厚度B和裂纹长度α均大于2.5(K1c/0)2时,试验结果才有效。其中の为材料在K1c试验温度和加载速率下的屈服强度o.2。如果坏料的形状、大小不可能提供厚度和裂纹长度都大于2.5(Kic/a,)2的试样,则不可能用本方法进行有效的K1c测量。5.2.3为了确定试样尺寸,应当预先估计个材料的KIc值。当已知试验材料的KIc范围时,建议取偏高的Krc值确定试样尺寸。如果估计不出材料的K1c值,可以根据a,/E值来选择试样尺寸(表1)。除了韧性非常好的材料外,表1的推荐尺寸对所有材料都适用。当确知2.5(KIc/α)2比表1的推荐尺寸小得多时,可以采用较小的试样。在试验测得有效的1c结果后,可在随后的试验中将212

试样尺寸减小到a、B≥2.5(Kic/o,)。oy/E

0.0050~0.0057

0.0057~0.0062

0.0062 ~0.0065

0.0065 ~0.0068

0.0068 -0.0071

0.0071~0.0075

0.0075~0.0080

0.0080 ~0.0085

0.0085 ~ 0.0100

≥0.0100

5.3试样制备

GB 4161 —84

试样最小厚度和裂纹长度的推荐值mm75

5.3.1材料的断裂韧度与裂纹面取向和裂纹扩展方向有关。所以,试样应按下述规定注明裂纹面取向和裂纹扩展方向。一般采用两个字母来标记,第一个字母表示裂纹平面的法线方向,第二个字母表示预期的裂纹扩展方向。标记方法见图5和图6。如果试样与两个参考轴成倾斜角度时,则用三个字母标记裂纹面的取向和裂纹扩展方向。标记方法见图7。图5矩形断面板材中裂纹面取向和裂纹扩展方向的标记规定L一长度或主变形方向,T一宽度方向或最小变形方向,S一厚度方向或第三正交方向。如T-L试样表示裂纹面的法线方向为T,预期的裂纹扩展方向为L。213

GB416184

图6捧材及圆饼中裂纹面取

和裂纹扩展方向的标记规定

L一长度方向或主变形方向:R一沿径方向,C一圆周或切线方向。如C-L试样表示裂纹面的法线方向为C,预期的裂纹扩展方向为L。图7试样与两个参考轴成倾斜角度时,裂纹面取向和裂纹扩展方向的标记规定如L-TS试样表示裂纹面的法线为L方向,预期的裂纹扩展方向在T和S方向之间,TSL试样表示裂纹平面的法线是T和S方向间的一个方向,预期的裂纹扩展方向为L。5.3.2试样的尺寸公差和光洁度应满足附录C、D、E、F中图C.1、D.1、E.1、F.1的要求。5.8.3疲劳裂纹引发缺口共有四种形式(见图8),山形缺口的根部半径小于或等于0.25mm,其余缺口的根部半径应小于或等于0.08mm。214

疲劳裂纹

山形缺口

疲劳裂纹

注?和注④

0.45W~n.55W

直通形缺口

瘦劳裂纹生③和注④

0.45W ~0.55

末端为面孔的缺口Www.bzxZ.net

疲劳裂纹

0. 45W~0.55W

丝切割的缺口

(a)引发缺口和疲劳裂纹

GB 4161—84

(b)山形缺口的某些瓶笼

图8疲劳裂纹引发缺口的四种形式注:①对于山形缺口,应该在试样的两个表面上都出现疲劳裂纹。中心线±0.005W

②对于直通形缺口,试样表面上的疲劳裂纹长度应大于或等于0.025W或者大于或等于1.3mm,取其中之较大者。③对于末端为圆孔的缺口,从圆孔上的应力集中源算起,疲劳裂纹的扩展量应大于或等于0.050W或大于或等于1.3mm,取其中之较大者。

④裂纹引发缺口应垂直于试样表面和预期的扩展方向,偏差在士2“以内。③缺口宽度N无需小于1.6㎡m。

5.3.4制备疲劳裂纹应按附录B(补充件)所述步骤进行,并应满足下面两点要求。5.8.4.1裂纹长度a应在0.45~0.55W之间。5.3.4.2疲劳裂纹在试样表面上的长度应满足图8中注①~④的要求。6试验程序

6.1同一种状态的材料至少做三个试样。6.2试样测量包括:

6.2.1B的测量:从疲劳裂纹顶端至试样的无缺口边,沿着预期的裂纹扩展线,至少在三个等间隔位置上测量厚度B,准确到0.025mm或0.1%B,取其中之较大者。取三次测量的平均值作为B。6.2.2W的测量:按附录C、D、E、F中各试样的规定测量W。216

GB4161 --84

8.2.3a的测量:试样断裂以后,按图9所示,在B/4、B/2、3B/4的位置上测量裂纹长度a2、a3a,各测量值准确到0.5%。取裂纹长度a=(az+αs+a4)计算K。。疲劳裂纹前缘应满足下3

列要求。

6.2.a.1a2、a3、a4中任意两个测量值之差不得大于a的10%。6.2.3.2对于山形缺口[图8(b)],试样表面上的裂纹a!、as应从山形缺口根部产生。a1as与a之差不得大于10%,且alαs之差也不得大于a的10%。6.2.8.3对于直通形缺口【图8(a)】,al、as与α之差不得大于15%,a1、as之差也不得大于a的10%。

6.2.4裂纹面与BW平面平行,偏差在土10°以内。48

图9裂纹长度的测量位置

6.加载速率:试样的加载速率户应使应力强度因子速率K1在0.55~2.75MPam/s(1.77~8.87kgfmm/s)范围内。在附录C、D、E、F中给出了与该应力强度因子速率相对应的各试样的加载速率。

6.4试验记录:调整记录仪的放大比,使记录曲线线性部分的斜率在0.7~1.5之间,最好选在1左右。并能以±1%的准确度测定负荷P。(见7.1条)。试验应记录到试样所能承受的最大载荷后停止。

6.5断口形貌观察,应注明每个试样的断口形貌特征。常见的断口形貌类型示于图10。对(a)型或(b)型断口,应在裂纹顶端和试样无缺口边之间测量中心平断口部分的平均宽度f,记下单位厚度斜断口的比例(B-)/B。(c)型断口为全斜断口。216

7试验结果的处理

试验结果按下述步骤处理:

部分料断口

GB 4161--84

大部分斜断门

全部斜断口

常见的断口外貌型式

7.1确定P。值,试验中得到的载荷位移曲线类型如图11所示。过记录曲线的线性段作直线0A,并通过O点画割线OPs,割线斜率(P/V)s=0.95(P/V)。,(P/V)o是直线OA的斜率。如果在Ps以前,记录曲线上每一点的载荷都低于Ps,则取P。=Ps,如图11中I型曲线,如果在Ps以前,还有-个超过Ps的最大载荷,则取此最大载荷为P。,如图11中Ⅱ、Ⅲ型曲线。217

GB 4161—84

图11载荷一位移记录曲线的基本型式垃移上

注,记录曲线的开始部分往往出现轻微的非线性,应予忽略。采用预先加、御载的方法可以改善记录曲线的非线性。加、卸载时,最大载荷所对应的应力强度因子不得超过预制疲劳製纹最后阶段的应力强度因子水平。7.2计算载荷比Pm/P。,Pm2为试样所能承受的最大载荷。若Pm/P小于或等于1.10,则可按附录C、DE、F中的规定计算相应试样的K。。若Pm×/P。大于1.10,则该试验不是有效的K1c试验。7.3计算2.5(K/α)。若该值等于或小于试样厚度B和裂纹长度a,则K,=K1c,否则试验结果无效。

7.4若试验结果不满足7.2或7.3条的要求,或两者都不满足时,应该用大试样重新测定KIc。试样尺寸至少应为原试样的1.5倍。

7.5凡不满足7.2或7.3条要求的试验,如果最大载荷是由于裂纹扩展造成的,可按附录C、D、EF给出的R。计算式计算相应试样的试样强度比。7.6当铝合金的试验结果不满足7.2或7.3条的要求时,可按附录G的补充规定对试验结果进行分析和处理。

试验报告

试验报告应包括:

试样编号、类型、裂纹面取向,b.材料的原始状态和屈服强度,c.试样厚度B、宽度W、C形试样加载孔的偏置尺寸X、外半径r2和内半径r等d.预制疲劳裂纹的条件,包括疲劳裂纹扩展最后阶段,至少在裂纹总长度(缺口加裂纹)2.5%的最后扩展阶段中,所用的最大应力强度因子Km,循环次数N和应力强度因子范围AK,裂纹长度a1、a2、a3、a4、as

f.试验时的温度和相对湿度,

g.用1表示的加载速率P,

GB 4161 —84

h。载荷一位移记录曲线及有关的计算,断口外貌特征

j.注明Ic有效的条件Pma×/P。及2.5(K。/o)2值,或K。不能作为有效Krc的原因。对于铝合金还应注明K。作为有意义的平面应变断裂韧度的条件,k.

试样强度比Rx

最好用表格形式列出上述内容,表2是这种表格的推荐形式。219

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

金属材料平面应变

断裂韧度KIC试验方法

Standard test method for plane - strainfracture toughness of metallic materialsUDC 669: 620

.178.3

GB 4161 --84

本方法采用厚度等于或人于1.6mm带材的疲劳裂纹的三点弯曲、紧凑拉伸、C形拉伸和圆形紧拉伸试样,测定金属材料的平面应变断裂韧度KIc,当试验结果无效时,还可以按本方法规定测庭试样强度比Rsxo

1概述

1.1本方法用带有疲劳预裂纹的缺口试样,在三点弯曲或拉仲加载下白动记录载荷P及裂纹嘴的张开位移V。然后,按本标准规定的方法,在记录的P一V曲线上求出裂纹长度的表观扩展量为2%时的载荷,将此载荷代人相应试样的K,表达式,计算K的条件值K。,如果试验结果满足本方法规定的有效性判据,K。=KIc,否则,试验结果无效。1.2用本方法测定的Krc表征在中性环境中,在裂纹前缘近似处扩三轴拉伸半面应变条件,组裂纹顶端塑性区尺寸远小十裂纹尺寸和约束方向上的试样尺寸时,材料对断裂的抗力。Kic是断裂韧性的下限值。

材料的KIc值与加载速率和温度有关。本方法要求试样的加载速率应使应力强度因子速率在0.55~2.75MPam/s(1.77~8.77kgf mm~2/s)范围内。1.3如果坏料不能提供尺寸合乎本试验方法要求的试样,只能用本方法测定试样强度比Rsx(角标x表示所用试样的形状)。它可以作为材料韧性的相对度量。1.4本方法可用于下列目的:

1.4.1研究冶金因素(成分,热处理)或制造工艺(如焊接、成型)对材料断裂韧度的影响。1.4.2评价材料是否适用。若已知具体使用条件下的应力状态,并能可靠地确定最大裂纹尺寸,可以根据Kic判定某种材料是否适用。应当指出,在KI小于Kic的情况下,循环载荷、腐蚀介性或持久载荷也能引起裂纹扩展并使其扩展加速。因此在选用K1c值时,应注意实验室试验条件和现场条件之司的萃别。

1.4.3作为验收和产品质量控制标准。如果已知材料的KIc值,而且产品尺寸可以提供尺寸足够人的满足K1c试验有效性条件的试样,则Kic可以作为材料验收和产品质量控制标准。如果要对材料在某一具体应用中的KIc提出要求,首先应该对构件的受力情况、工作环境、无损检测裂纹方法的灵敏度、可靠性等方面进行研究后,才能确定合理的K1c值。2符号及单位

SE(B)三点弯曲试样;

C(T)紧凑拉伸试样;

A(T)——C形拉伸试样

DC(T)-圆形紧读拉伸试样;

国家标准局1984-02-24发布

1985~-0101实施

O y2 -

~试样宽度,mm,

试样厚度,mm,

试样韧带尺寸,mm

弯曲试验跨距,mm,

GB 4161 -84

三点弯曲试样总长度或C形拉伸试样加载孔中心线处的外圆弦长,mmC形拉伸试样的内半径,mms

C形拉伸试样的外半径,mm

C形拉伸试样加载孔的偏置尺寸,mm,圆形紧凑拉伸试样的直径,mm,

-圆形紧凑拉伸试样的半径,mm,平断口部分的宽度,mm,

疲劳裂纹长度,mm;

裂纹长度(机加工缺口长度加疲劳裂纹长度),mm试样几何形状因子,

试验载荷,kgf,

按图11确定的载荷值,kgf,

试样所能承受的最大载荷,kgf

-最大疲劳载荷,kgf

-最小疲劳载荷,kgf,

裂纹嘴两侧刀口张开位移,mm,-弹性模量,kgfmm2,

屈服强度ag.2,kgfmm~,

温度T,时的屈服强度,kgfmm

温度T2时的屈服强度,kgf mm^,-应力强度因子,MNm-,或MPam+(kgfmm*)平面应变断裂韧度,MNm=或MPam+(kgfmm=),Kic的条件值,MPam(kgfmm)

预制疲劳裂纹时的最大应力强度因子,MPamt(kgfmm-);预制疲劳裂纹时的最小应力强度因子,MPam+(kgfmm2)-应力强度因子幅度,△K=Ksmax-Ksmin,MPam+(kgfmm-);应力强度因子速率,MPam±/s(kgfmm-至/s),-加载速率,kN/s(kgf/s)

三点弯曲试样的试样强度比;

紧凑拉伸试样的试样强度比:

R-C形拉伸试样的试样强度比

圆形紧凑拉伸试样的试样强度比。注: MPamt=MNm'*, MPa= MNm~2。1 kgf = 9.807 N, 1 kgfmm-2= 0.310MPamt3定义

应力强度因子KrMNm-=(kgfmm-)一线弹性介质中,I型裂纹顶端的应力场强度3.1

K1 limitgy(2元r)+

式中:Qy

垂直裂纹面的主应力,

GB 4161 —84

0,所在位置到裂纹顶端的距离。3.2平面应变断裂韧度KicMNm-(kgfmm-至)--KIc是按本试验方法测定的应力强度因子Kr的临界值。它表征材料抵抗裂纹扩展的能力,是度量材料韧性好坏的一个定量指标。其中罗马数字I指I型裂纹及裂纹顶端处于平面应变状态。注:‘I型裂纹表示两个裂纹面沿其垂直方向移开的变形情况。3.3试样强度比R,x

此比值为无量纲量,它与试样所能承受的最大载荷、试样尺寸及材料的屈服强度有关。各试样强度比的计算式见附录C、D、E、F(补充件)。与Kic值不同,该比值不是·断裂力学指标。当K,不满足Kic试验有效性条件时,如果试样形状、尺寸相同,且最大载荷是由于裂纹显著扩展,不是塑性失稳造成的,此时,可以计算试样强度比并作为材料韧性的相对度量。试验装置

本试验可以采用各种形式的试验机,但应备有自动记录装置并满足GB228-76《金属拉力试验法》中对试验机及测量工具的各项要求。4.1试验夹具的结构应使摩擦力对被测载荷的影响减至最小。各类试样所用夹具列于附录C、D。4.2引伸计应能准确指示裂纹嘴标距间的相对位移,且能稳妥地安在试样上。当试样断裂时,引伸计能自行脱开而无损坏。图1是本方法推荐的双悬臂梁夹式引伸计。详细说明见附录A(补充件)。电阻应变片

整体加工的刀

图1安装在整体刀口上的双悬臂夹式引伸计注:500Q应变片的灵敏度比120的高。4.2.1试样必须有一对精确加工的刀口,用来支持引伸计并作为测定裂纹嘴张开位移的参考点。图2是整体刀口的设计示例。图3是用螺钉固定刀口时的设计图,刀口间距为5mm,有效标长等于螺钉孔中心距2C加螺钉直径。图4是用快干胶粘贴刀口时的要求。210

注:①尺寸以毫米为单位。

GB 4161 --84

45 *660

ec 90

1. 3 ~ 1. 5

整体刀口设计示例

②刀口间距与附录A中的垫块尺寸相对应。③引发缺口形状见图8。

附加刀口

螺钉头直径

最小0.8

缺口中心线

45≤60。

2. 5 ~ 3. 2注@

图3螺钉固定刀口的设计示例

注,①尺寸以毫米为单位。

②有效标长=2℃+螺钉直径<

③刀口间距与附录中的垫块尺寸相对应,刀口宽度不得小于夹式引伸计悬臂染的宽度。21

注:尺寸以毫米为单位。

GB 4161—84

图4粘贴刀口

4.2.2引伸计需用引伸计标定器或其它装置校核其线性。标定器在每个位移间隔上的重复性应在0.00050mm以内。

标定程序为:把引伸计装在标定器上,对引伸计工作量程的十个等分点进行标定。然后取下引伸计,并重新装上,做第二次标定。如此标定三次。引伸计的线性应当满足:每个位移读数与最小二乘法拟合直线间的最大偏差不超过+0.0025mm。由于本试验方法只涉及位移的相对变化,所以位移读数本身的准确度并不重要。

凡满足上述要求,且标长不超过各试样对标长的限制(见附录C、D、E、F)时,各种型式的引伸计均可采用。

5试样形状、尺寸和制备

5.1试样形状示于附录C、D、E、F。三点弯曲试样的代号为SE(B),紧凑拉伸试样的为C(T)、C形拉伸试样的为A(T)、圆形紧凑拉伸试样的为DC(T)。括弧中的B代表弯曲加载,T代表拉伸加载。

5.1.1标准试样的W/B名义上等于2,裂纹长度a名义上等于厚度B,并且在0.45~0.55W之间。5.1.2非标准试样的W/B不等于2,弯曲试样可以选用1

5.2.1平面应变断裂韧度试验所要求的试样尺寸与材料的断裂韧度/眠服强度(KIc/α)的平方成正比,因此本方法只给了试样的尺寸比例。5.2.2按照本方法规定,只有试样厚度B和裂纹长度α均大于2.5(K1c/0)2时,试验结果才有效。其中の为材料在K1c试验温度和加载速率下的屈服强度o.2。如果坏料的形状、大小不可能提供厚度和裂纹长度都大于2.5(Kic/a,)2的试样,则不可能用本方法进行有效的K1c测量。5.2.3为了确定试样尺寸,应当预先估计个材料的KIc值。当已知试验材料的KIc范围时,建议取偏高的Krc值确定试样尺寸。如果估计不出材料的K1c值,可以根据a,/E值来选择试样尺寸(表1)。除了韧性非常好的材料外,表1的推荐尺寸对所有材料都适用。当确知2.5(KIc/α)2比表1的推荐尺寸小得多时,可以采用较小的试样。在试验测得有效的1c结果后,可在随后的试验中将212

试样尺寸减小到a、B≥2.5(Kic/o,)。oy/E

0.0050~0.0057

0.0057~0.0062

0.0062 ~0.0065

0.0065 ~0.0068

0.0068 -0.0071

0.0071~0.0075

0.0075~0.0080

0.0080 ~0.0085

0.0085 ~ 0.0100

≥0.0100

5.3试样制备

GB 4161 —84

试样最小厚度和裂纹长度的推荐值mm75

5.3.1材料的断裂韧度与裂纹面取向和裂纹扩展方向有关。所以,试样应按下述规定注明裂纹面取向和裂纹扩展方向。一般采用两个字母来标记,第一个字母表示裂纹平面的法线方向,第二个字母表示预期的裂纹扩展方向。标记方法见图5和图6。如果试样与两个参考轴成倾斜角度时,则用三个字母标记裂纹面的取向和裂纹扩展方向。标记方法见图7。图5矩形断面板材中裂纹面取向和裂纹扩展方向的标记规定L一长度或主变形方向,T一宽度方向或最小变形方向,S一厚度方向或第三正交方向。如T-L试样表示裂纹面的法线方向为T,预期的裂纹扩展方向为L。213

GB416184

图6捧材及圆饼中裂纹面取

和裂纹扩展方向的标记规定

L一长度方向或主变形方向:R一沿径方向,C一圆周或切线方向。如C-L试样表示裂纹面的法线方向为C,预期的裂纹扩展方向为L。图7试样与两个参考轴成倾斜角度时,裂纹面取向和裂纹扩展方向的标记规定如L-TS试样表示裂纹面的法线为L方向,预期的裂纹扩展方向在T和S方向之间,TSL试样表示裂纹平面的法线是T和S方向间的一个方向,预期的裂纹扩展方向为L。5.3.2试样的尺寸公差和光洁度应满足附录C、D、E、F中图C.1、D.1、E.1、F.1的要求。5.8.3疲劳裂纹引发缺口共有四种形式(见图8),山形缺口的根部半径小于或等于0.25mm,其余缺口的根部半径应小于或等于0.08mm。214

疲劳裂纹

山形缺口

疲劳裂纹

注?和注④

0.45W~n.55W

直通形缺口

瘦劳裂纹生③和注④

0.45W ~0.55

末端为面孔的缺口Www.bzxZ.net

疲劳裂纹

0. 45W~0.55W

丝切割的缺口

(a)引发缺口和疲劳裂纹

GB 4161—84

(b)山形缺口的某些瓶笼

图8疲劳裂纹引发缺口的四种形式注:①对于山形缺口,应该在试样的两个表面上都出现疲劳裂纹。中心线±0.005W

②对于直通形缺口,试样表面上的疲劳裂纹长度应大于或等于0.025W或者大于或等于1.3mm,取其中之较大者。③对于末端为圆孔的缺口,从圆孔上的应力集中源算起,疲劳裂纹的扩展量应大于或等于0.050W或大于或等于1.3mm,取其中之较大者。

④裂纹引发缺口应垂直于试样表面和预期的扩展方向,偏差在士2“以内。③缺口宽度N无需小于1.6㎡m。

5.3.4制备疲劳裂纹应按附录B(补充件)所述步骤进行,并应满足下面两点要求。5.8.4.1裂纹长度a应在0.45~0.55W之间。5.3.4.2疲劳裂纹在试样表面上的长度应满足图8中注①~④的要求。6试验程序

6.1同一种状态的材料至少做三个试样。6.2试样测量包括:

6.2.1B的测量:从疲劳裂纹顶端至试样的无缺口边,沿着预期的裂纹扩展线,至少在三个等间隔位置上测量厚度B,准确到0.025mm或0.1%B,取其中之较大者。取三次测量的平均值作为B。6.2.2W的测量:按附录C、D、E、F中各试样的规定测量W。216

GB4161 --84

8.2.3a的测量:试样断裂以后,按图9所示,在B/4、B/2、3B/4的位置上测量裂纹长度a2、a3a,各测量值准确到0.5%。取裂纹长度a=(az+αs+a4)计算K。。疲劳裂纹前缘应满足下3

列要求。

6.2.a.1a2、a3、a4中任意两个测量值之差不得大于a的10%。6.2.3.2对于山形缺口[图8(b)],试样表面上的裂纹a!、as应从山形缺口根部产生。a1as与a之差不得大于10%,且alαs之差也不得大于a的10%。6.2.8.3对于直通形缺口【图8(a)】,al、as与α之差不得大于15%,a1、as之差也不得大于a的10%。

6.2.4裂纹面与BW平面平行,偏差在土10°以内。48

图9裂纹长度的测量位置

6.加载速率:试样的加载速率户应使应力强度因子速率K1在0.55~2.75MPam/s(1.77~8.87kgfmm/s)范围内。在附录C、D、E、F中给出了与该应力强度因子速率相对应的各试样的加载速率。

6.4试验记录:调整记录仪的放大比,使记录曲线线性部分的斜率在0.7~1.5之间,最好选在1左右。并能以±1%的准确度测定负荷P。(见7.1条)。试验应记录到试样所能承受的最大载荷后停止。

6.5断口形貌观察,应注明每个试样的断口形貌特征。常见的断口形貌类型示于图10。对(a)型或(b)型断口,应在裂纹顶端和试样无缺口边之间测量中心平断口部分的平均宽度f,记下单位厚度斜断口的比例(B-)/B。(c)型断口为全斜断口。216

7试验结果的处理

试验结果按下述步骤处理:

部分料断口

GB 4161--84

大部分斜断门

全部斜断口

常见的断口外貌型式

7.1确定P。值,试验中得到的载荷位移曲线类型如图11所示。过记录曲线的线性段作直线0A,并通过O点画割线OPs,割线斜率(P/V)s=0.95(P/V)。,(P/V)o是直线OA的斜率。如果在Ps以前,记录曲线上每一点的载荷都低于Ps,则取P。=Ps,如图11中I型曲线,如果在Ps以前,还有-个超过Ps的最大载荷,则取此最大载荷为P。,如图11中Ⅱ、Ⅲ型曲线。217

GB 4161—84

图11载荷一位移记录曲线的基本型式垃移上

注,记录曲线的开始部分往往出现轻微的非线性,应予忽略。采用预先加、御载的方法可以改善记录曲线的非线性。加、卸载时,最大载荷所对应的应力强度因子不得超过预制疲劳製纹最后阶段的应力强度因子水平。7.2计算载荷比Pm/P。,Pm2为试样所能承受的最大载荷。若Pm/P小于或等于1.10,则可按附录C、DE、F中的规定计算相应试样的K。。若Pm×/P。大于1.10,则该试验不是有效的K1c试验。7.3计算2.5(K/α)。若该值等于或小于试样厚度B和裂纹长度a,则K,=K1c,否则试验结果无效。

7.4若试验结果不满足7.2或7.3条的要求,或两者都不满足时,应该用大试样重新测定KIc。试样尺寸至少应为原试样的1.5倍。

7.5凡不满足7.2或7.3条要求的试验,如果最大载荷是由于裂纹扩展造成的,可按附录C、D、EF给出的R。计算式计算相应试样的试样强度比。7.6当铝合金的试验结果不满足7.2或7.3条的要求时,可按附录G的补充规定对试验结果进行分析和处理。

试验报告

试验报告应包括:

试样编号、类型、裂纹面取向,b.材料的原始状态和屈服强度,c.试样厚度B、宽度W、C形试样加载孔的偏置尺寸X、外半径r2和内半径r等d.预制疲劳裂纹的条件,包括疲劳裂纹扩展最后阶段,至少在裂纹总长度(缺口加裂纹)2.5%的最后扩展阶段中,所用的最大应力强度因子Km,循环次数N和应力强度因子范围AK,裂纹长度a1、a2、a3、a4、as

f.试验时的温度和相对湿度,

g.用1表示的加载速率P,

GB 4161 —84

h。载荷一位移记录曲线及有关的计算,断口外貌特征

j.注明Ic有效的条件Pma×/P。及2.5(K。/o)2值,或K。不能作为有效Krc的原因。对于铝合金还应注明K。作为有意义的平面应变断裂韧度的条件,k.

试样强度比Rx

最好用表格形式列出上述内容,表2是这种表格的推荐形式。219

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T24678.2-2009 植物保护机械 担架式宽幅远射程喷雾机

- GB3285.6-1982 氧化钼块化学分析方法 正丁醇-三氯甲烷萃取光度法测定磷

- GB/T3836.1-2021 爆炸性环境 第1部分:设备 通用要求

- GB/T12668.701-2012 调速电气传动系统 第701部分 电气传动系统的通用接口和使用规范 接口定义

- GB/T42822-2023 美术用品中初级芳香胺的测定方法

- GB/T5204-2008 核电厂安全系统定期试验与监测

- GB/T4754-2011 国民经济行业分类

- GB10354-1989 食品添加剂苯甲醇

- GB/T16573-2008 缩微摄影技术 在16mm和35mm银-明胶型缩微胶片上拍摄文献的操作程序

- GB/T25012-2010 船舶A类机器处所固定式局部水基灭火系统通用技术条件

- GB/T40210-2021 增材制造云服务平台参考体系

- GB/T25418-2022 水稻直播机

- GB/T14362-1993 铝质舷梯翻梯装置

- GB/T2930.9-2001 牧草种子检验规程 重量测定

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2