- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 10887-1989 三螺杆泵技术条件

标准号:

GB/T 10887-1989

标准名称:

三螺杆泵技术条件

标准类别:

国家标准(GB)

标准状态:

已作废-

发布日期:

1989-03-31 -

实施日期:

1990-01-01 -

作废日期:

2003-06-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

416.13 KB

替代情况:

被GB/T 10886-2002代替

部分标准内容:

中华人民共和国国家标准

三螺杆泵技术条件

Technical specifications or three screw pumps1主随内容与适用范围

GB10887-89

本标准规定了三螺托泵的技术要求,试验方法、检验规则及标志、包装、运输和贮存。本标准适用于输送不含固体颗粒、溢度为0~150℃,粘度为3~~760 mm/s的润滑油,液压油、柴油、重油(燃料油)或性质类似润滑油液体的兰螺杆泵(以下简称泵)。引用标准

GB 1095

GE 1176

普通螺纹基本牙型

优质碳素结构钢技术条件

磁紊结构

平键键和键撸的剖面尺寸

铸造铜合金技术条件

GB 1184

GB1569

GB 1800

GB2555

GB2556

GB3077

GB 3191

GB5661

GB5676

形状和位置公差未注公差的规定圆柱形轴伸

公差与配合总论标准公差与基本偏差般用途管法兰连接尺寸

·般用途管法兰密封面形状和尺寸合金结构钢技术条件

铝及铝合金挤压棒材

轴向吸入离心泵机械密封和软填料用的空腔尺寸一般工程用铸造碳钢

G 6060. 1

GB 6414

GB 9064

GB 9438

GB 9439

GB 10889

GB10890

表面粗糙度比较样块铸造表面

铸件尺寸公差,

螺杆泵试验方法

铝合金铸件技术条件

灰铸铁件

泵的振动测量与评价方法

泵的噪声测量与评价方法

JB8产品标牌

出口机械、电工、仪器仪表产品包装通用技术条件JBn193

JB2759

机电产品包装通用技术条件

JB2849

JB4297

钢铁等件渗氮层金相检验

泵产品涂漆技术条件

中华人民共和国机械电子工业部1989-03-25批准1990-01-01实施

3技术要求

3. 1一般要求

GB10887—89

3.1.1泵应符合本标准的要求,并按经规定程序批准的产品图样及技术文件制造3.1.2对特殊用泵,除本标准的要求外,还应符合技术协议或订货合同的规定。3. 2性能参数

3.2.1泵的性能参数应符合参数标准的规定。3.2.2泵厂应确定泵及其变型产品的性能范围,并绘制出在规定工况下的压力-流量、压力-轴功率,压力-效率关系曲线,

3.2.3泵的流量和轴功率允差应符合GB9064第5.2.5条的规定。3.2.4汽蚀余量 NPSH应小于或等于规定的必需汽蚀余量(NPSH),值。3.3振动

泵在规定工况下无汽蚀运行时,其轴承体处的摄动烈度应符合GB10889的规定。3.4噪声

泵在规定工况下无汽蚀运行时,其曝声值应符合GB10890的规定。3.5清洁度

泵的清洁度指标及检验方法应符合附录A(补充件)的规定。3.6主杆和从杆

3.6.1泵的主、从杆外径,有效螺距个数及节圆螺旋角应符合参数标准的规定。3.6.2主杆应具有足够的强度和刚度以使传递原动机的额定出力,同时保证对填料或密封性能的不良影响减至最小限度。

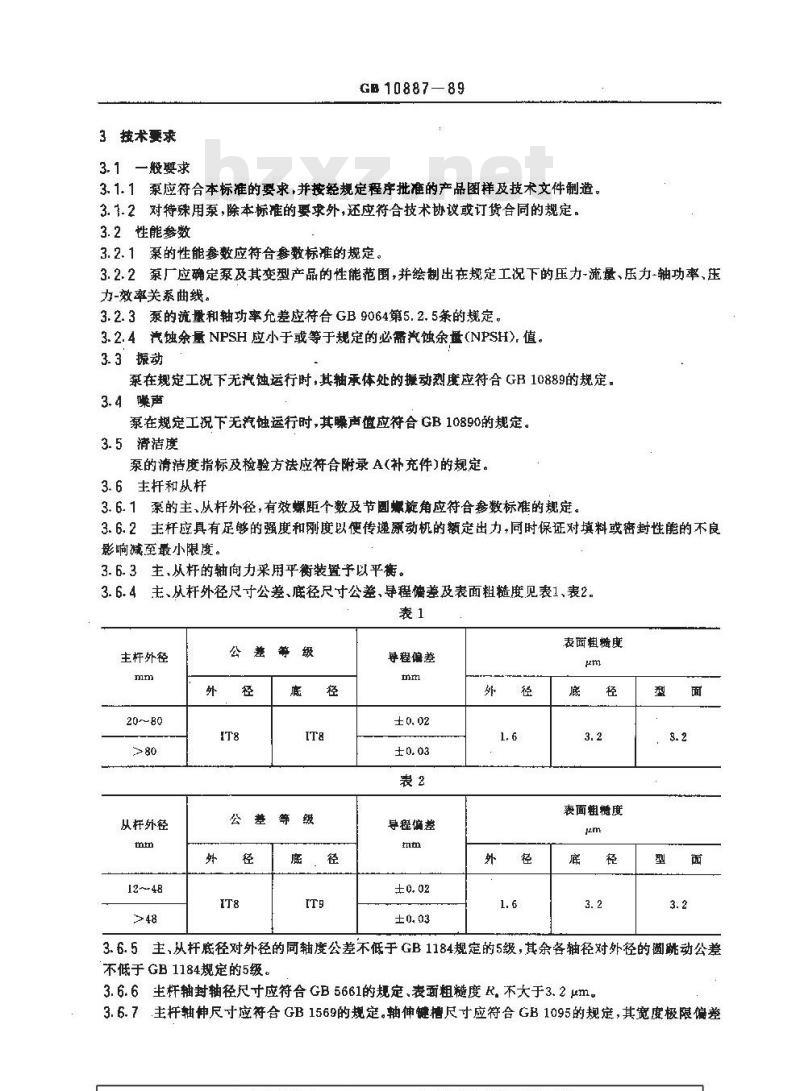

3.6.3主,从杆的轴向力采用平衡装置予以平衡。3.6.4主、从杆外径尺寸公差、底径尺寸公差、导程储差及表面粗糙度见表1、表2.表1

主杆外径

20-~80

从杆外径

公差等级

公差等级

母程偏差

导程偏差

表面粗糙度

表面粗糖度

3.6.5主,从杆底径对外径的同轴度公差不低于GB1184规定的5级,其余各轴径对外径的跳动公差不低于GB1184规定的5级。

3.6.6主杆轴封轴径尺寸应符合GB5661的规定、表面粗糙度K,不大于3.2um。3.6.7主杆轴钟尺寸应符合GB1569的规定。轴伸键槽尺寸应符合GB1095的规定,其宽度极限偏差为N9

GB 10887—89

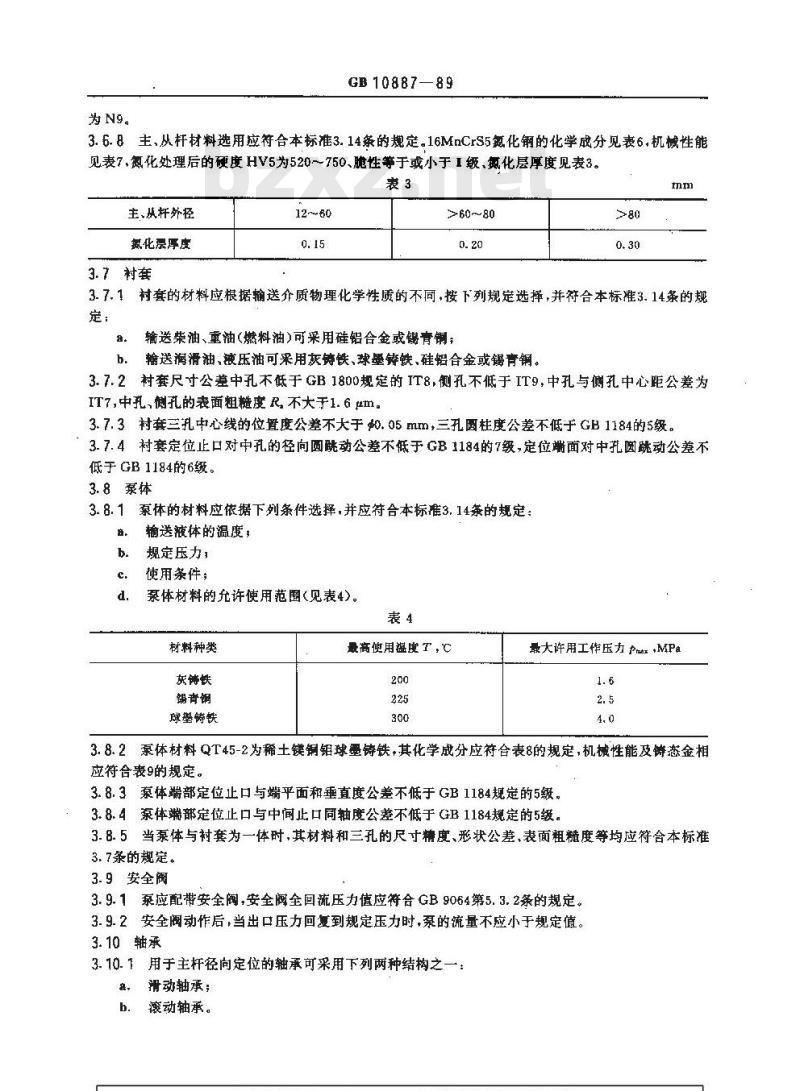

3.6.8主、从杆材料选用应符合本标准3.14条的规定。16MnCrS5氮化钢的化学成分见表6,机械性能见表7、氮化处理后的硬度HV5为520~750、脆性等于或小于1级、氮化层厚度见表3。表3

主、从杆外径

氮化层厚度

3.7衬套

12~-60

>60~80

3.7.1衬套的材料应根据输送介质物理化学性质的不同,按下列规定选择,并符合本标准3.14条的规定:

输送柴油、重油(燃料油)可采用硅铝合金或锡膏铜:h.

输送润滑油、液压油可采用灰铸铁、球堡铸铁、硅铅合金或青铜。3.7.2衬套尺寸公差中孔不低于GB1800规定的IT8,侧孔不低于IT9,中孔与侧孔中心距公差为IT7,中孔,侧孔的表面粗糙度 R, 不大于1. 6 μm.3.7.3衬套三孔中心线的位置度公差不大于40.05mm,三孔圆柱度公差不低于GB1184的5级。3.7.4衬衰定位止口对中孔的径向圆跳动公差不低于GB1184的7级,定位谢面对中孔圆跳动公差不低于GB1184的6级。

3.8泵体

3.8.1泵体的材料应依据下列条件选择,并应符合本标准3.14条的规定:8

输送液体的温度,

规定压力,

使用条件;

泵体材料的充许使用范围(见表4)。表4

材料种类

灰停铁

锡青钢

球铸铁

最高使用温度 T, C

最大许用工作压力pmMPa

3.8.2泵体材料QT45-2为稀土镁钢钼球铸铁,其化学成分应符合表8的规定,机械性能及铸态金相应符合表9的规定。

3.8.3泵体端部定位止口与端平面和垂直度公差不低于GB1184规定的5级。3.8.4泵体端部定位止口与中间止口同轴度公差不低于GB1184规定的5级。3.8.5当泵体与衬套为一体时,其材料和三孔的尺寸精度、形状公差、表面粗糙度等均应符合本标准3.7条的规定。

3.9安全阀

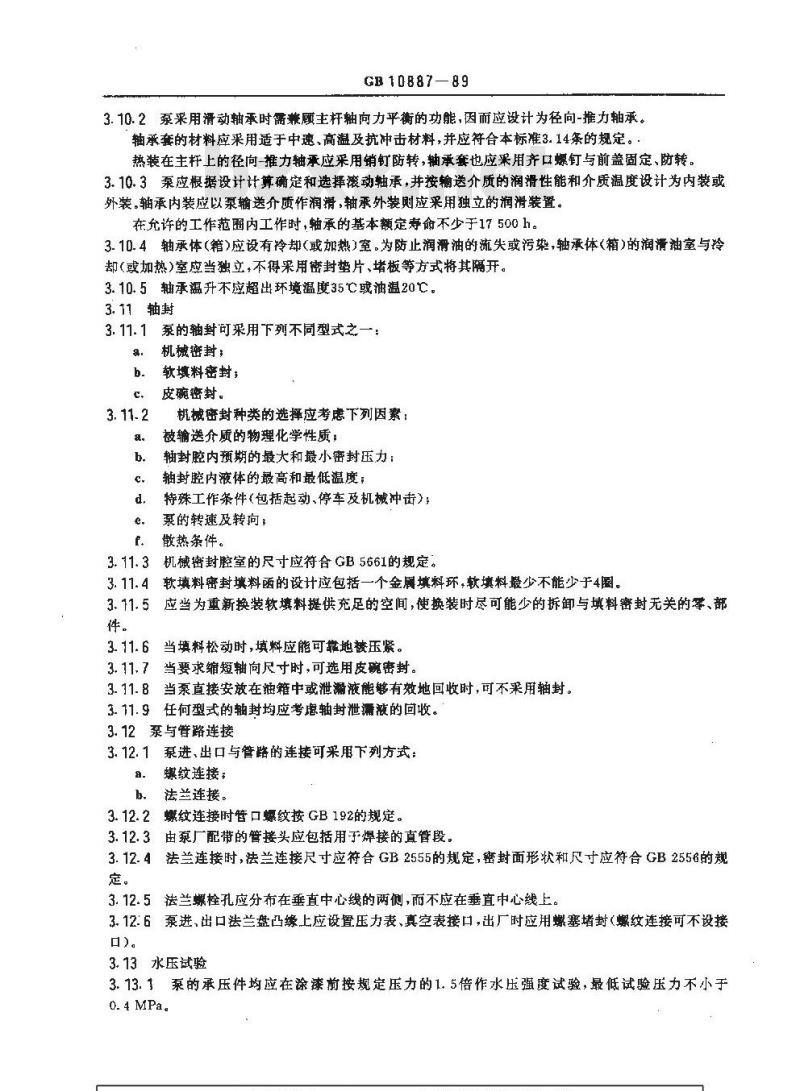

3.9.1系应配带安全阀,安全阀全回压力值应符合GB9064第5.3.2条的规定。3.9.2安全阔动作后,当出口压力回复到规定压力时,泵的流量不应小于规定值。3.10轴承

3.10.1用于主杆径向定位的轴承可采用下列两种结构之一差。

滑动轴承:

滚动轴承。

GB10887—89

3.10.2泵采用滑动轴承时需兼顾主杆轴向力平衡的功能,因而应设计为径向-推力轴承。轴承套的材料应采用适于中速、高溢及抗冲击材料,并应符合本标准3.14条的规定。:热装在主托上的径向-推力轴承应采用销钉防转,轴承套也应采用齐口螺钉与前盖固定、防转。3.10.3泵应根据设计计算确定和选择滚动轴承,并按输送介质的润滑性能和介质温度设计为内装或外装。轴承内装应以泵输送介质作润滑,轴承外装则应采用独立的润滑装置,在允许的工作范围内工作时,轴承的基本额定寿命不少于17500h。3.10. 4轴承体(箱)应设有冷却(或加热)室。为防止润滑油的流失或污,轴承体(箱)的润清油室与冷却(或加热)室应当独立,不得采用密封挚片、堵板等方式将其隔开。3.10.5轴承温升不应超出环境温度35℃或油温20亡。3.11轴封

3. 11. 1泵的轴封可采用下列不同型式之一:机械密封;

软填料密封;

皮碗密封。

机械密封种类的选择应考虑下列因素:被输送介质的物理化学性质:

轴封腔内预期的最大和最小密封压力:轴封腔内液体的最高和最低温度;特殊工作条件(包括起动、停车及机械冲击);泵的转速及转向:

散热条件。

机械密封腔室的尺寸应符合GB5661的规定。软填料密封填料函的设计应包括一个金属填料环,软填料般少不能少于4图。3. 11. 5

应当为重新换装软填料提供充足的空间,使换装时尽可能少的拆卸与填料密封无关的零、部件。

3.11.6当填料松动时,填料应能可靠地被玉紧。当要求缩短轴向尺寸时,可选用皮碗密封。3. 11.7

当泵直接安放在油箱中或泄漏液能够有效地回收时,可不采用轴封。3. 11.8

3.11.9任何型式的轴封均应考虑轴封泄液的回收。3.12泵与管路连接

泵进、出口与管路的连接可采用下列方式:3. 12. 1

螺纹连接;

法兰连接。

螺纹连接时管口螺纹按GB 192的规定。3.12.3由泵厂配带的管接头应包括用于焊接的直管段。法兰连接时,法兰连接尺寸应符合GB2555的规定,密封面形状和尺寸应符合GB2556的规3. 12.4

3.12.5法兰螺栓孔应分布在垂直中心线的两侧,而不应在垂直中心线上3.12.6泵进,出口法兰盘凸缘上应设置压力表、真空表接口,出厂时应用螺塞堵封(螺纹连接可不设接口)。

3.13水压试验

3.13. 1泵的承压件均应在涂漆前按规定压力的1.5倍作水压强度试验,最低试验压力不小于0. 4 MPa。

GB10887-89

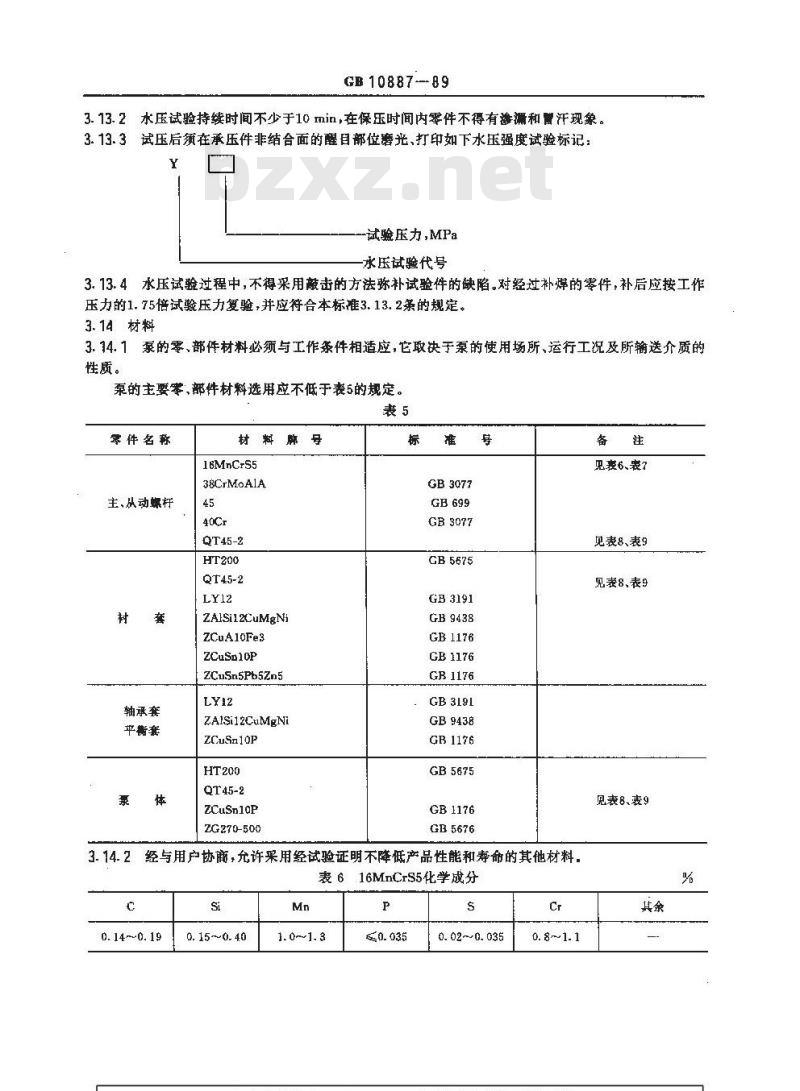

3.13.2水压试验持续时间不少于10min,在保压时间内零件不得有渗漏和留汗现象。3.13.3试压后须在承压件非结合面的醒目部位磨光、打印如下水压强度试验标记:Y

试验压力,MPa

永压试验代号

3.13.4水压试验过程中,不得采用蔽击的方法弥补试验件的缺陷。对经过补焊的零件,补后应按工作压力的1.75倍试验压力复验,并应符合本标准3.13.2条的规定3.14材料

3.14.1泵的零、部件材料必须与工作条件相适应,它取决于泵的使用场所、运行工况及所输送介质的性质。

泵的主要等、部件材料选用应不低于表5的规定。表5

零件名称

主、从动螺杆

轴承套

平衡套

材料脚号

16MnCrS5

38CrMoAlA

QT45-2

QT45-2

ZAISi12CuMgNi

ZCuA10Fe3

ZCuSn10P

ZCuSn5Pb5Zn5

ZAiSi12CuMgNi

ZCuSn10P

QT45-2

ZCuSn1oP

ZG270-500

GB3077

GB3077

GB5675

GB 3191

GB9438

GB 1176

GB 1176

GB1176

GB3191bzxZ.net

GB 9438

GB 1176

GB5675

GB1176

GB5676

3.14.2经与用户协商,允许采用经试验证明不降低产品性能和寿命的其他材料,表616MnCrs5化学成分

0. 14~~0. 19

0. 15~0. 40

1. 0~1. 3

0. 02~0. 035

见衰6、表7

见表8、表9

见表8.表9

见表8、表9

机械性能代号、单位

o,N/mm*

0.2 +N/mm2

α10 /℃

热处理状态

碰度,HB

3.50~3.90

2. 30 ~2, 50

0.50~0.90

GB10887—89

表716MnCrS5机械性能

图钢直径,mm

≥365

>50~100

≥540

150~170

QT45-2化学成分

0. 03~0. 07

0.02~0.05

QT45-2机械性能与金相组织

147~241

≥510

0.30~0.80

珠光体55%以上,海碳体3%以上,织

球状石墨不少于40%,其余为团体和片状石注:铸件以试块的机械性能作为验收依据,化学成分和金相组织为参考。3.15联轴器

3.15.1通带采用弹性联轴器与原动机联接,联轴器应能传递原动机的最大功率。联辅器组装后,两半联轴器的圆周与端面的偏差见表10。3、15. 2

轴功率,kw

3.15.3联轴器应装有护罩,护罩的设计应符合安全防护的规定。差

0.15~0. 40

3.15.4联轴器轴向长度小于轴伸长度时应加以紧定或采用加轴套的措施,使其限制轴向串动。3.16泵底座、柱脚及支架

3.16.1卧式机组,一般应安放在坚固的共用癌座上或共用的支架上。底座应能收集和排放泄漏液体,排液区域至少应以1:100的斜度向放液孔倾斜。放液孔出厂前应以螺塞堵封。3.16.2立式泵应由水平柱脚,悬挂支架或与设备垂直的壁挂结构支承。3.6.3立式泵机组首制样机应剂出录的量心危置,并标记在相应的技术文件中机组总高超过1.5 m的立式泵,应设计固定用的耳环,3.16.4底座、柱脚及支架的材料,应按泵性能参数的大小、泵重和用户的要求分别采用灰铸铁,球墨筹铁或锅板焊成。

GB 1088789

3.16.5底座、柱脚及支架底平面的平面度公差不低于GB 1184规定的12级。3.17原动桃

3.17.1确定原动的种类、型式及额定功率,应满足用户对性能参数的要求和运行的可靠性。这就要求原动机及其额定功率应与泵的性能、运行方式及所输送的介质特性相适应。确楚原动机必须考虑下列诸因紊。、

的用途

b.原动机的种类和型式!

电网额率;

。输送介质的粘度及其受温度影响后流量,轴功率的变化,3.17.2当泵在最高粘度和安全阀全回流工况下运行时,原动机不应超负荷。3-17.3原机额定功率的选择按下图的规定。150

3.18机械加工

泵规定轴功率kw

泵主要零部件的加工表面不应有裂纹、压痕及影响产品质量的夹杂物。摩擦面、密封面不应有毛刺、擦伤、刻划、碰伤及其他缺陷。3.79铸件

3.19.1铸件不得有缩孔、砂眼、裂纹、凸回不平等影响泵性能和外观质量的缺陷。铸件表面应当用喷砂、喷丸、酸洗等方法进行清理。铸造飞边、瓷口、冒口、结瘤应除掉并修平。3.19.2铸件均应进行消除内应力处理。3.19.3铸件衰面粗糙度R.不大于50μm,并用按GB6060.1制造的表面粗糙度比较样块进行比较。3- 19.4链件的尺寸公差应符合 GB 6414的规定。3.20装配

3.20.1泵零、部件须在原材料、制造精度及水压试验检验合格后方可进行装配。外购件、外协件须有质量合格证书,不得将因保管、运输等原因造成的变形、锈蚀、伤的掌,部件用于装配。3.20.2泵装配前,所有零、部件均应除镌,清洗干净。3.20.3产品涂漆应符合JB4297的规定。3.20.4主、从动螺杆和衬套在装配过程中充许选配,其余零部件均应保证互换。3.20.5泵装配后用手或适当的工具转动主杆,螺杆应转动均匀无阻滞、卡住现象。3.20.6安全阀的阀座与阀应进行对研,研磨后的密封线《或面)应连续清晰,表面粗糙度不低于产品图样的要求。

4试验方法

4. 1 泵的试验方法按 GB 9064的规定,GB10887—89

4.2泵的振动量方法按GB10889的规定。4.3泵的噪声测量方法接GB10890的规定。4.4泵所选用的源材料均应具有材料合格证书,否泵厂应进行化学元素分析和机械性能强度试验,其结果应符合本标准3.14条的规定。5检验规则

泵的检验包括原材料、加工质量和性能参数的检验。5.1原材料的检验

5.1.1若用户提出要求,录厂应出示下列材料证书或试验报告:型材、圆等的材料合格证书:

按炉次对等缺,等铅和悸焗件所进行的化学元素分析及机械性能试验报告b.

采用下列任何方法所作的无损检验报告,超声波、X光照相者色游透、磁粉探伤或光谱分析。C

5.1.2检验材料的化学元素百分值及机械性能数值及其偏差值的大小,均应符合有关标准的规。5.1.3主、从杆渗氮层的厚度应符合本标准3.6.3条的规定,金相检验应符合JB2849的规定。5.2加工质量的检验

5.2.1泵的零,部件检验项月如下:承压件的水压试验:

不低于7级度的尺寸

不低于8级精度的形状和位置公差,表面粗糙度 R, 不大于6. 3 μm 的表面;不低于6级精度的螺纹:

主、从杆氮化后硬度。

5.3性能参数的捡验

泵性能参数的出厂检验、型式检验和特殊检验应符合GB 9064的规定。5.4最终检验

泵在封箱前应做最终检验,其检验项目应包括下列各项:8

泵或泵机组的涂、外观:

产品的紧固及包装;

产品的防雨,防雪,防翘防锈措施1产品成套供应范围及其与标准或用户订单的致性;附件、易报件及其包装;

随机文件。

6标志,包装,运输,贮存

6.1泵的标牌应保证在使用期内字迹清晰,且牢固地钉在泵体上。6.1.1标牌尺寸和技术要求应符合JB8的规定。6.1.2标牌内容应包括:

制造厂名称;

产品型号:

产品名称;

d.商标,

e。出厂编号及日期:

GB 1088789

f.产品主要性能参数,包括压力(MPa)、流量(m/h),转速(r/min)、粘度(mm*/s),轴功率(kW)、必需汽蚀余量(m)及重量(kg)等。6.2每台泵应在泵与电机联接的明显位置固定转向牌或铸出转向策头,并涂以红漆,标明泵的转方向。

6.3泵的进、出口法兰颈处应有明显的标明所输介质的吸入和排出指示箭头。6.4烹或泵机组的包装应符合JB2759的规定,出口产品的包装应符合JBm193的规定,6.5产品包装应能保证在运输过程中,保护产品不受摄伤或遗失6.6泵的进、出口应设置封口板或封口帽,防止杂物等进入泵腔内及腔内残油溅出。6.7泵的油封期为12个月,逾期应重新进行油封。6.8产品出厂时应随机附带下列技术文件:a。产品装箱单;

b.产品合格证书:

C产品安装、使用维护说明书,

d泵装配图或机组安装图、易损件图。上述随机文件应装人不透水的文件袋内。7成套范围与保证事项

7.1成套范围

泵的成套供应范翻可为下列两种形式中一种:a.单泵,

b。泵机组(包括泵、电机及底座或支架等)。7.2附件

任何一种形式的成套,泵厂应按用户要求提供真空表、压力表及压力表接头。7.3备件和易损件

任何一种形式的成套,泵厂应按技术协议提供备件和易损件。7.4保证事项

在用户遵守保管、安装和使用规则的前提下,从泵厂发货日起-年内,其中运行时间不超过六个月,产品因制造质量不良而发生损坏或不能正常工作时,泵厂应为用户修理或更换损坏的零,部件,但易损件的正常磨损不在此限。

清洁度指标

泵的清洁度指标按表A1。

产品零部件体积

>0. 000 2~ 0. 000 5

>0. 000 5~0. 001

>0. 001~0. 002 5

>0. 002 5~0. 005

>0. 005~0. 01

>0.01~0,02

A2检验方法

GB10887-—89

附录A

三螺杆泵清洁度指标及检验方法(补充件)

杂物重量

A2. 1将性能试验合格后入库的泵,进行解体、检验清洁度,产品零部件体积

>0. 02~0. 05

>0. 05~~0. 1

>0. 1~0. 2

>0. 2~0. 5

杂物重量

A2.2用毛刷清扫并用清洁无色的煤油清洗泵腔及泵内各零、部件,将收集到的颗粒、杂物、铁屑、棉级及污物用160目滤网滤出,在80℃下烘于A2.3将被烘干的全杂物称重,所得毫克数即为该泵清洁度的实测值。附加说明:

本标准由沈阳水泵研究所提出并归口。本标准由天津市工业泵总厂负责起草。本标准主要起草人李振同。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

三螺杆泵技术条件

Technical specifications or three screw pumps1主随内容与适用范围

GB10887-89

本标准规定了三螺托泵的技术要求,试验方法、检验规则及标志、包装、运输和贮存。本标准适用于输送不含固体颗粒、溢度为0~150℃,粘度为3~~760 mm/s的润滑油,液压油、柴油、重油(燃料油)或性质类似润滑油液体的兰螺杆泵(以下简称泵)。引用标准

GB 1095

GE 1176

普通螺纹基本牙型

优质碳素结构钢技术条件

磁紊结构

平键键和键撸的剖面尺寸

铸造铜合金技术条件

GB 1184

GB1569

GB 1800

GB2555

GB2556

GB3077

GB 3191

GB5661

GB5676

形状和位置公差未注公差的规定圆柱形轴伸

公差与配合总论标准公差与基本偏差般用途管法兰连接尺寸

·般用途管法兰密封面形状和尺寸合金结构钢技术条件

铝及铝合金挤压棒材

轴向吸入离心泵机械密封和软填料用的空腔尺寸一般工程用铸造碳钢

G 6060. 1

GB 6414

GB 9064

GB 9438

GB 9439

GB 10889

GB10890

表面粗糙度比较样块铸造表面

铸件尺寸公差,

螺杆泵试验方法

铝合金铸件技术条件

灰铸铁件

泵的振动测量与评价方法

泵的噪声测量与评价方法

JB8产品标牌

出口机械、电工、仪器仪表产品包装通用技术条件JBn193

JB2759

机电产品包装通用技术条件

JB2849

JB4297

钢铁等件渗氮层金相检验

泵产品涂漆技术条件

中华人民共和国机械电子工业部1989-03-25批准1990-01-01实施

3技术要求

3. 1一般要求

GB10887—89

3.1.1泵应符合本标准的要求,并按经规定程序批准的产品图样及技术文件制造3.1.2对特殊用泵,除本标准的要求外,还应符合技术协议或订货合同的规定。3. 2性能参数

3.2.1泵的性能参数应符合参数标准的规定。3.2.2泵厂应确定泵及其变型产品的性能范围,并绘制出在规定工况下的压力-流量、压力-轴功率,压力-效率关系曲线,

3.2.3泵的流量和轴功率允差应符合GB9064第5.2.5条的规定。3.2.4汽蚀余量 NPSH应小于或等于规定的必需汽蚀余量(NPSH),值。3.3振动

泵在规定工况下无汽蚀运行时,其轴承体处的摄动烈度应符合GB10889的规定。3.4噪声

泵在规定工况下无汽蚀运行时,其曝声值应符合GB10890的规定。3.5清洁度

泵的清洁度指标及检验方法应符合附录A(补充件)的规定。3.6主杆和从杆

3.6.1泵的主、从杆外径,有效螺距个数及节圆螺旋角应符合参数标准的规定。3.6.2主杆应具有足够的强度和刚度以使传递原动机的额定出力,同时保证对填料或密封性能的不良影响减至最小限度。

3.6.3主,从杆的轴向力采用平衡装置予以平衡。3.6.4主、从杆外径尺寸公差、底径尺寸公差、导程储差及表面粗糙度见表1、表2.表1

主杆外径

20-~80

从杆外径

公差等级

公差等级

母程偏差

导程偏差

表面粗糙度

表面粗糖度

3.6.5主,从杆底径对外径的同轴度公差不低于GB1184规定的5级,其余各轴径对外径的跳动公差不低于GB1184规定的5级。

3.6.6主杆轴封轴径尺寸应符合GB5661的规定、表面粗糙度K,不大于3.2um。3.6.7主杆轴钟尺寸应符合GB1569的规定。轴伸键槽尺寸应符合GB1095的规定,其宽度极限偏差为N9

GB 10887—89

3.6.8主、从杆材料选用应符合本标准3.14条的规定。16MnCrS5氮化钢的化学成分见表6,机械性能见表7、氮化处理后的硬度HV5为520~750、脆性等于或小于1级、氮化层厚度见表3。表3

主、从杆外径

氮化层厚度

3.7衬套

12~-60

>60~80

3.7.1衬套的材料应根据输送介质物理化学性质的不同,按下列规定选择,并符合本标准3.14条的规定:

输送柴油、重油(燃料油)可采用硅铝合金或锡膏铜:h.

输送润滑油、液压油可采用灰铸铁、球堡铸铁、硅铅合金或青铜。3.7.2衬套尺寸公差中孔不低于GB1800规定的IT8,侧孔不低于IT9,中孔与侧孔中心距公差为IT7,中孔,侧孔的表面粗糙度 R, 不大于1. 6 μm.3.7.3衬套三孔中心线的位置度公差不大于40.05mm,三孔圆柱度公差不低于GB1184的5级。3.7.4衬衰定位止口对中孔的径向圆跳动公差不低于GB1184的7级,定位谢面对中孔圆跳动公差不低于GB1184的6级。

3.8泵体

3.8.1泵体的材料应依据下列条件选择,并应符合本标准3.14条的规定:8

输送液体的温度,

规定压力,

使用条件;

泵体材料的充许使用范围(见表4)。表4

材料种类

灰停铁

锡青钢

球铸铁

最高使用温度 T, C

最大许用工作压力pmMPa

3.8.2泵体材料QT45-2为稀土镁钢钼球铸铁,其化学成分应符合表8的规定,机械性能及铸态金相应符合表9的规定。

3.8.3泵体端部定位止口与端平面和垂直度公差不低于GB1184规定的5级。3.8.4泵体端部定位止口与中间止口同轴度公差不低于GB1184规定的5级。3.8.5当泵体与衬套为一体时,其材料和三孔的尺寸精度、形状公差、表面粗糙度等均应符合本标准3.7条的规定。

3.9安全阀

3.9.1系应配带安全阀,安全阀全回压力值应符合GB9064第5.3.2条的规定。3.9.2安全阔动作后,当出口压力回复到规定压力时,泵的流量不应小于规定值。3.10轴承

3.10.1用于主杆径向定位的轴承可采用下列两种结构之一差。

滑动轴承:

滚动轴承。

GB10887—89

3.10.2泵采用滑动轴承时需兼顾主杆轴向力平衡的功能,因而应设计为径向-推力轴承。轴承套的材料应采用适于中速、高溢及抗冲击材料,并应符合本标准3.14条的规定。:热装在主托上的径向-推力轴承应采用销钉防转,轴承套也应采用齐口螺钉与前盖固定、防转。3.10.3泵应根据设计计算确定和选择滚动轴承,并按输送介质的润滑性能和介质温度设计为内装或外装。轴承内装应以泵输送介质作润滑,轴承外装则应采用独立的润滑装置,在允许的工作范围内工作时,轴承的基本额定寿命不少于17500h。3.10. 4轴承体(箱)应设有冷却(或加热)室。为防止润滑油的流失或污,轴承体(箱)的润清油室与冷却(或加热)室应当独立,不得采用密封挚片、堵板等方式将其隔开。3.10.5轴承温升不应超出环境温度35℃或油温20亡。3.11轴封

3. 11. 1泵的轴封可采用下列不同型式之一:机械密封;

软填料密封;

皮碗密封。

机械密封种类的选择应考虑下列因素:被输送介质的物理化学性质:

轴封腔内预期的最大和最小密封压力:轴封腔内液体的最高和最低温度;特殊工作条件(包括起动、停车及机械冲击);泵的转速及转向:

散热条件。

机械密封腔室的尺寸应符合GB5661的规定。软填料密封填料函的设计应包括一个金属填料环,软填料般少不能少于4图。3. 11. 5

应当为重新换装软填料提供充足的空间,使换装时尽可能少的拆卸与填料密封无关的零、部件。

3.11.6当填料松动时,填料应能可靠地被玉紧。当要求缩短轴向尺寸时,可选用皮碗密封。3. 11.7

当泵直接安放在油箱中或泄漏液能够有效地回收时,可不采用轴封。3. 11.8

3.11.9任何型式的轴封均应考虑轴封泄液的回收。3.12泵与管路连接

泵进、出口与管路的连接可采用下列方式:3. 12. 1

螺纹连接;

法兰连接。

螺纹连接时管口螺纹按GB 192的规定。3.12.3由泵厂配带的管接头应包括用于焊接的直管段。法兰连接时,法兰连接尺寸应符合GB2555的规定,密封面形状和尺寸应符合GB2556的规3. 12.4

3.12.5法兰螺栓孔应分布在垂直中心线的两侧,而不应在垂直中心线上3.12.6泵进,出口法兰盘凸缘上应设置压力表、真空表接口,出厂时应用螺塞堵封(螺纹连接可不设接口)。

3.13水压试验

3.13. 1泵的承压件均应在涂漆前按规定压力的1.5倍作水压强度试验,最低试验压力不小于0. 4 MPa。

GB10887-89

3.13.2水压试验持续时间不少于10min,在保压时间内零件不得有渗漏和留汗现象。3.13.3试压后须在承压件非结合面的醒目部位磨光、打印如下水压强度试验标记:Y

试验压力,MPa

永压试验代号

3.13.4水压试验过程中,不得采用蔽击的方法弥补试验件的缺陷。对经过补焊的零件,补后应按工作压力的1.75倍试验压力复验,并应符合本标准3.13.2条的规定3.14材料

3.14.1泵的零、部件材料必须与工作条件相适应,它取决于泵的使用场所、运行工况及所输送介质的性质。

泵的主要等、部件材料选用应不低于表5的规定。表5

零件名称

主、从动螺杆

轴承套

平衡套

材料脚号

16MnCrS5

38CrMoAlA

QT45-2

QT45-2

ZAISi12CuMgNi

ZCuA10Fe3

ZCuSn10P

ZCuSn5Pb5Zn5

ZAiSi12CuMgNi

ZCuSn10P

QT45-2

ZCuSn1oP

ZG270-500

GB3077

GB3077

GB5675

GB 3191

GB9438

GB 1176

GB 1176

GB1176

GB3191bzxZ.net

GB 9438

GB 1176

GB5675

GB1176

GB5676

3.14.2经与用户协商,允许采用经试验证明不降低产品性能和寿命的其他材料,表616MnCrs5化学成分

0. 14~~0. 19

0. 15~0. 40

1. 0~1. 3

0. 02~0. 035

见衰6、表7

见表8、表9

见表8.表9

见表8、表9

机械性能代号、单位

o,N/mm*

0.2 +N/mm2

α10 /℃

热处理状态

碰度,HB

3.50~3.90

2. 30 ~2, 50

0.50~0.90

GB10887—89

表716MnCrS5机械性能

图钢直径,mm

≥365

>50~100

≥540

150~170

QT45-2化学成分

0. 03~0. 07

0.02~0.05

QT45-2机械性能与金相组织

147~241

≥510

0.30~0.80

珠光体55%以上,海碳体3%以上,织

球状石墨不少于40%,其余为团体和片状石注:铸件以试块的机械性能作为验收依据,化学成分和金相组织为参考。3.15联轴器

3.15.1通带采用弹性联轴器与原动机联接,联轴器应能传递原动机的最大功率。联辅器组装后,两半联轴器的圆周与端面的偏差见表10。3、15. 2

轴功率,kw

3.15.3联轴器应装有护罩,护罩的设计应符合安全防护的规定。差

0.15~0. 40

3.15.4联轴器轴向长度小于轴伸长度时应加以紧定或采用加轴套的措施,使其限制轴向串动。3.16泵底座、柱脚及支架

3.16.1卧式机组,一般应安放在坚固的共用癌座上或共用的支架上。底座应能收集和排放泄漏液体,排液区域至少应以1:100的斜度向放液孔倾斜。放液孔出厂前应以螺塞堵封。3.16.2立式泵应由水平柱脚,悬挂支架或与设备垂直的壁挂结构支承。3.6.3立式泵机组首制样机应剂出录的量心危置,并标记在相应的技术文件中机组总高超过1.5 m的立式泵,应设计固定用的耳环,3.16.4底座、柱脚及支架的材料,应按泵性能参数的大小、泵重和用户的要求分别采用灰铸铁,球墨筹铁或锅板焊成。

GB 1088789

3.16.5底座、柱脚及支架底平面的平面度公差不低于GB 1184规定的12级。3.17原动桃

3.17.1确定原动的种类、型式及额定功率,应满足用户对性能参数的要求和运行的可靠性。这就要求原动机及其额定功率应与泵的性能、运行方式及所输送的介质特性相适应。确楚原动机必须考虑下列诸因紊。、

的用途

b.原动机的种类和型式!

电网额率;

。输送介质的粘度及其受温度影响后流量,轴功率的变化,3.17.2当泵在最高粘度和安全阀全回流工况下运行时,原动机不应超负荷。3-17.3原机额定功率的选择按下图的规定。150

3.18机械加工

泵规定轴功率kw

泵主要零部件的加工表面不应有裂纹、压痕及影响产品质量的夹杂物。摩擦面、密封面不应有毛刺、擦伤、刻划、碰伤及其他缺陷。3.79铸件

3.19.1铸件不得有缩孔、砂眼、裂纹、凸回不平等影响泵性能和外观质量的缺陷。铸件表面应当用喷砂、喷丸、酸洗等方法进行清理。铸造飞边、瓷口、冒口、结瘤应除掉并修平。3.19.2铸件均应进行消除内应力处理。3.19.3铸件衰面粗糙度R.不大于50μm,并用按GB6060.1制造的表面粗糙度比较样块进行比较。3- 19.4链件的尺寸公差应符合 GB 6414的规定。3.20装配

3.20.1泵零、部件须在原材料、制造精度及水压试验检验合格后方可进行装配。外购件、外协件须有质量合格证书,不得将因保管、运输等原因造成的变形、锈蚀、伤的掌,部件用于装配。3.20.2泵装配前,所有零、部件均应除镌,清洗干净。3.20.3产品涂漆应符合JB4297的规定。3.20.4主、从动螺杆和衬套在装配过程中充许选配,其余零部件均应保证互换。3.20.5泵装配后用手或适当的工具转动主杆,螺杆应转动均匀无阻滞、卡住现象。3.20.6安全阀的阀座与阀应进行对研,研磨后的密封线《或面)应连续清晰,表面粗糙度不低于产品图样的要求。

4试验方法

4. 1 泵的试验方法按 GB 9064的规定,GB10887—89

4.2泵的振动量方法按GB10889的规定。4.3泵的噪声测量方法接GB10890的规定。4.4泵所选用的源材料均应具有材料合格证书,否泵厂应进行化学元素分析和机械性能强度试验,其结果应符合本标准3.14条的规定。5检验规则

泵的检验包括原材料、加工质量和性能参数的检验。5.1原材料的检验

5.1.1若用户提出要求,录厂应出示下列材料证书或试验报告:型材、圆等的材料合格证书:

按炉次对等缺,等铅和悸焗件所进行的化学元素分析及机械性能试验报告b.

采用下列任何方法所作的无损检验报告,超声波、X光照相者色游透、磁粉探伤或光谱分析。C

5.1.2检验材料的化学元素百分值及机械性能数值及其偏差值的大小,均应符合有关标准的规。5.1.3主、从杆渗氮层的厚度应符合本标准3.6.3条的规定,金相检验应符合JB2849的规定。5.2加工质量的检验

5.2.1泵的零,部件检验项月如下:承压件的水压试验:

不低于7级度的尺寸

不低于8级精度的形状和位置公差,表面粗糙度 R, 不大于6. 3 μm 的表面;不低于6级精度的螺纹:

主、从杆氮化后硬度。

5.3性能参数的捡验

泵性能参数的出厂检验、型式检验和特殊检验应符合GB 9064的规定。5.4最终检验

泵在封箱前应做最终检验,其检验项目应包括下列各项:8

泵或泵机组的涂、外观:

产品的紧固及包装;

产品的防雨,防雪,防翘防锈措施1产品成套供应范围及其与标准或用户订单的致性;附件、易报件及其包装;

随机文件。

6标志,包装,运输,贮存

6.1泵的标牌应保证在使用期内字迹清晰,且牢固地钉在泵体上。6.1.1标牌尺寸和技术要求应符合JB8的规定。6.1.2标牌内容应包括:

制造厂名称;

产品型号:

产品名称;

d.商标,

e。出厂编号及日期:

GB 1088789

f.产品主要性能参数,包括压力(MPa)、流量(m/h),转速(r/min)、粘度(mm*/s),轴功率(kW)、必需汽蚀余量(m)及重量(kg)等。6.2每台泵应在泵与电机联接的明显位置固定转向牌或铸出转向策头,并涂以红漆,标明泵的转方向。

6.3泵的进、出口法兰颈处应有明显的标明所输介质的吸入和排出指示箭头。6.4烹或泵机组的包装应符合JB2759的规定,出口产品的包装应符合JBm193的规定,6.5产品包装应能保证在运输过程中,保护产品不受摄伤或遗失6.6泵的进、出口应设置封口板或封口帽,防止杂物等进入泵腔内及腔内残油溅出。6.7泵的油封期为12个月,逾期应重新进行油封。6.8产品出厂时应随机附带下列技术文件:a。产品装箱单;

b.产品合格证书:

C产品安装、使用维护说明书,

d泵装配图或机组安装图、易损件图。上述随机文件应装人不透水的文件袋内。7成套范围与保证事项

7.1成套范围

泵的成套供应范翻可为下列两种形式中一种:a.单泵,

b。泵机组(包括泵、电机及底座或支架等)。7.2附件

任何一种形式的成套,泵厂应按用户要求提供真空表、压力表及压力表接头。7.3备件和易损件

任何一种形式的成套,泵厂应按技术协议提供备件和易损件。7.4保证事项

在用户遵守保管、安装和使用规则的前提下,从泵厂发货日起-年内,其中运行时间不超过六个月,产品因制造质量不良而发生损坏或不能正常工作时,泵厂应为用户修理或更换损坏的零,部件,但易损件的正常磨损不在此限。

清洁度指标

泵的清洁度指标按表A1。

产品零部件体积

>0. 000 2~ 0. 000 5

>0. 000 5~0. 001

>0. 001~0. 002 5

>0. 002 5~0. 005

>0. 005~0. 01

>0.01~0,02

A2检验方法

GB10887-—89

附录A

三螺杆泵清洁度指标及检验方法(补充件)

杂物重量

A2. 1将性能试验合格后入库的泵,进行解体、检验清洁度,产品零部件体积

>0. 02~0. 05

>0. 05~~0. 1

>0. 1~0. 2

>0. 2~0. 5

杂物重量

A2.2用毛刷清扫并用清洁无色的煤油清洗泵腔及泵内各零、部件,将收集到的颗粒、杂物、铁屑、棉级及污物用160目滤网滤出,在80℃下烘于A2.3将被烘干的全杂物称重,所得毫克数即为该泵清洁度的实测值。附加说明:

本标准由沈阳水泵研究所提出并归口。本标准由天津市工业泵总厂负责起草。本标准主要起草人李振同。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T228.1-2021 金属材料 拉伸试验 第1部分:室温试验方法

- GB50367-2013 混凝土结构加固设计规范

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB/T12053-1989 光学识别用字母数字字符集 第一部分:OCR-A字符集印刷图象的形状和尺寸

- GB/T23892.3-2009 滑动轴承 稳态条件下流体动压可倾瓦块止推轴承 第3部分:可倾瓦块止推轴承计算的许用值

- GB/T9145-2003 普通螺纹 中等精度、优选系列的极限尺寸

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- GB50209-2002 建筑地面工程施工质量验收规范

- GB/T6122.1-2002 圆角铣刀 第1部分:型式和尺寸

- GB/T7433-1987 对称电缆载波通信系统抗无线电广播和通信干扰的指标

- GB5725-2009 安全网

- GB/T9239-1988 刚性转子平衡品质 许用不平衡的确定

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GB/T38780-2020 竹席

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2