- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 汽车行业标准(QC) >>

- QC/T 533-1999 汽车驱动桥台架试验方法

标准号:

QC/T 533-1999

标准名称:

汽车驱动桥台架试验方法

标准类别:

汽车行业标准(QC)

标准状态:

现行出版语种:

简体中文下载格式:

.rar.pdf下载大小:

2.38 MB

替代情况:

调整(转号)JB 3803-1984

部分标准内容:

中华人民共和国汽车行业标准

汽车驱动桥台架试验方法

QC/T533--1999

代替JB3803-84

本标准适用于载货量8t以下(不包括8t)的载货汽车及其相应的越野车和大客车的驱动桥,不包括半轴台架试验方法。

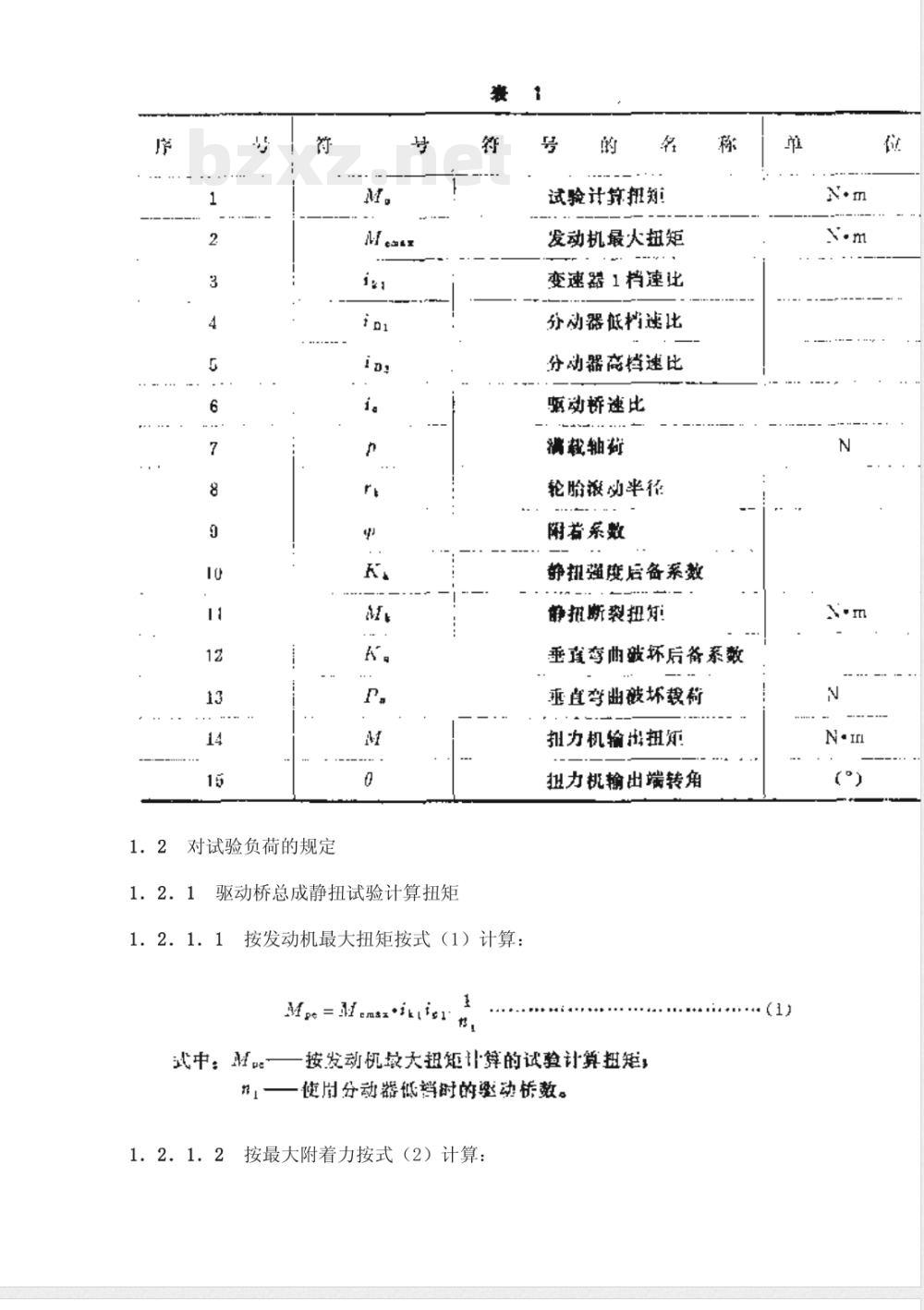

1本标准使用的符号和对试验负荷的规定1.1本标准使用的符号统一规定见表1。表1

Me max

1.2对试验负荷的规定

1.2.1驱动桥总成静扭试验计算扭矩1. 2. 1.1

按发动机最大扭矩按式(1)计算:式中:M.

符号的名称

试验计算扭矩

发动机最大扭矩

变速器1档速比

分动器低档速比

分动器高档速比

驱动桥速比

满载轴荷

轮胎滚动半径

附着系数

静扭强度后备系数

静扭断裂扭矩

垂直弯曲破坏后备系数

垂直弯曲破坏环载荷

扭力机输出扭矩

扭力机输出端转角

Mps= Memax · intipn

一按发动机最大扭矩计算的试验计算扭矩;使用分动器低档时的驱动桥数。n,

1.2.1.2按最大附着力按式(2)计算:M=P.

国家机械工业局1999-03-15批准单

1999-03-15实施

QC/T 533--1999

式中:M。——按最大附着力算至减速器主动齿轮的试验计算扭矩;9———取0.8。

1.2.1.3驱动桥总成静扭试验计算扭矩M。的选取:取M与M之中较小的一个。

1.2.2驱动桥总成齿轮疲劳试验和锥齿轮支承刚性试验的试验计算扭矩1.2.2.1按发动机最大扭矩按式(3)计算:Mpe-- Memaxik ipe

式中:Mp——按发动机最大扭矩计算的扭矩;—使用分动器高档时当量驱动桥数,本标准暂规定对于6×6及6×4车n2对于4×4汽车n2

n2—1。

1.2.2.2按最大附着力算:

计算公式同1.2.1.2。

1.2.2.3驱动桥总成齿轮疲劳试验和锥齿轮支承刚性试验的试验计算扭矩的选取:取Mpe和M之中较小的一个。。

1.2.3驱动桥桥壳垂直弯曲疲劳试验负荷的选取1.2.3.1最大负荷的选取:

被试车辆作载货车使用时,按该驱动桥载货的满载轴荷2.5倍计算;作越野车使用时,按该驱动桥的越野满载轴荷3倍计算。试验时按上述两种负荷下静态所测的应力作为静态和动态的最大负荷的标准。1.2.3.2最小负荷的选取:

应力等于零时的载荷。

2驱动桥总成静扭试验

2.1试验目的

检查驱动桥总成中抗扭的最薄弱零件,计算总成静扭强度后备系数。2.2试验样品

由委托单位提供符合设计图纸要求的产品,取样3件,并附有必要的设计、工艺材料。2.3试验方法

2.3.1试验装置

扭力机、XY记录仪、传感器等。2.3.2试验程序

2.3.2.1将装好的驱动桥总成的桥壳牢固地固定在支架上。驱动桥总成输入端(即减速器主动齿轮端)与扭力机输出端相连。驱动桥输出端(即半轴输出端或轮毂)固定在支架上。2.3.2.2调整扭力机力臂,使力臂在试验过程中处在水平位置上下摆动,并校准仪器。2.3.2.3开动扭力机缓慢加载(扭力机输出端转速n0.25转/min),通过XY记录仪记录M--8曲线直至任意一个零件扭断为止。记录扭断时的扭矩和扭角。2.3.3数据处理

2.3.3.1计算静扭强度:

取3件样品扭断扭矩的算术平均值。2.3.3.2静扭强度后备系数按式(4)计算:K

2.4结果处理

QC/T 533—1999

对试验后损坏零件断口,金相和数据进行分析,写出试验报告或试验结果通知书。3驱动桥桥壳垂直弯曲刚性和垂直弯曲静强度试验本试验只适用于非独立悬挂、全浮式半轴结构的驱动桥桥壳。3.1试验目的

检查驱动桥桥壳的垂直弯曲刚性和垂直弯曲强度,计算其抗弯后备系数。3.2试验样品

由委托单位提供符合设计图纸要求的产品,取样3件,并附有必要的设计、工艺资料。3.3试验方法

3.3.1试验装置

液压疲劳试验和(或材料试验机)、液压千斤项、百分表(或位移传感器)、应变仪、应变片等。3.3.2试验程序

3.3.2.1把装有减速器壳和后盖的桥壳安装在支架上,桥壳必须放平。如力点为二钢板弹簧中心,则支点为该桥轮距的相应点。或者将力点和支点位置互换。3.3.2.2安装时加力方向应与桥壳轴管中心线垂直,支点应能滚动,以适应加载变形不致运动干涉。3.3.2.3安装之后予加载至满载轴荷2~3次,卸载后进行正式测量。3.3.2.4卸载至零时,调整百分表(或位移传感器)至零位,测点位置不应少于7点。测点位置见图1。3.3.2.5缓慢加载,从零开始记录百分表(或位移传感器),用应变仪监测负荷。做桥壳垂直弯曲刚性试验负荷至1.2.3.1规定的数值。从零至1.2.3.1最大负荷值的过程中的记录不得少于8次,且必须记录满载轴荷与1.2.3.1最大负荷时各测点的位移量。每根桥壳最少测3遍。每次试验开始时都应把量表(或位移传感器)调至零位。

★力点;→百分表测点;一应变片粘贴部位图1桥壳垂直弯曲刚性试验力点、支点及测点的位置简图3.3.2.6做桥壳垂直弯曲静强度试验时,加载至1.2.3.1规定的负荷时,取下百分表(或位移传感器),次加载至破坏,中间不得反复。记录失效(断裂或严重塑性变形)载荷。3.3.3数据处理

3.3.3.1驱动桥桥壳垂直弯曲刚性试验:计算桥壳最大位移点与轮距之比的数值,并画出满载轴荷和1.2.3.1所规定负荷下各测点的位移量,将其连成折线。

3.3.3.2驱动桥桥壳垂直弯曲静强度试验:失效(断裂或严重塑性变形)后备系数按式(5)计算:K.

3.4结果处理

对试验样品断口、金相和数据进行分析,写出试验报告或试验结果通知书。注:严重塑性变形:载荷加不上去,而桥壳继续变形即严重塑性变形。(5)

4驱动桥桥壳垂直弯曲疲劳试验

QC/T 533--1999

本试验只适用于非独立悬挂、全浮式半轴结构的驱动桥桥壳。4.1试验目的

测定驱动桥桥壳垂直弯曲疲劳寿命。4.2试验样品

由委托单位提供符合设计图纸要求的产品。取样5件,并附有必要的设计、工艺资料。4.3试验方法

4.3.1试验装置

液压疲劳试验机(或同类型的油压机),液压干斤顶、应变仪、光线示波器和应变片等。4.3.2试验条件

试验负荷见1.2.3。试验频率随设备而异。4.3.3试验程序

4.3.3.1在桥壳上粘贴应变片,贴片位置选在应力较大处,1一2片即可(此片起监测作用)。4.3.3.2桥壳的安装及力点、支点、位置要求同3.3.2.1和3.3.2.2。4.3.3.3安装之后,予加载至1.2.3.1规定的负荷3次,卸荷后开始试验。4.3.3.4先加静载荷,用三等测定计、应变仪及光线示波器分别对试验机标定并测出最小载荷和最大载荷所对应的应变值。测试精度控制在士3%之内。4.3.3.5加脉动载荷时用应变仪、光线示波器控制最大载荷和最小载荷并监测至桥壳断裂。记录损坏时的循环次数和损坏情况。

4.3.4数据处理

桥壳垂直弯曲疲劳寿命遵循对数正态分布(或韦布尔分布),取其中值疲劳寿命。4.4结果处理

根据整理后的试验数据、断口、金相分析结果,写出试验报告或试验结果通知书。5驱动桥总成锥齿轮支承刚性试验5.1试验目的

了解驱动桥总成锥齿轮支承刚性。5.2试验样品

由委托单位提供符合设计图纸、技术条件要求的产品(螺栓紧固力矩取下限,样品数量为1件,并附有必要的设计、工艺资料。

5.3试验方法

5.3.1试验装置

能实现正反转的减速装置、转矩传速仪、量表及安装量表的圆环等,安装量表的圆环刚度要好,在试验中本身不变形。

5.3.2试验条件

5.3.2.1负荷:负荷数值见1.2.2。5.3.2.2转速:取主动轮转速n+10r/min。5.3.2.3安表量表的圆环安装在主动锥齿轮大端的二轴承间。5.3.2.4量表及其位置,量表用百分表及杠杆百分表。量表所取的位置应能测出主、从动锥齿轮相对位移量;主、从动锥齿轮相对于驱动桥壳(或减速器壳体)的位移量。位置确定后在相应壳体上钻孔并磨光被测零件的相应表面以便布表测量。测量用表的位置见图2所示。由于各种驱动桥结构不同,此布表方案仅供参考。

QC/T533—1999

装量表的圆环

一表示垂直向下;16一指向主动轮小端轴预;17--指向主动轮靠大端轴承内图;18、19、21一指向减速器壳和桥壳表面;20一指向从动轮圆柱面上;22、23一指向差速器两侧轴承盖上其它量表所指方向如箭头所示图2驱动桥总成齿轮刚性试验量表测量位置示意图123

5.3.3试验程序

QC/T 533--1999

5.3.3.1记录啮合印迹:按正车和倒车两种旋转方向分别加载,加载程序为0、录每种工况锥齿轮啮合印迹。

5.3.3.2位移的测量:按正车和倒车两种旋转方向分别加载,加载程序为0、1Me、

Me、Me记

Mp、Mp,记录每一工况量

表数值及施加主动轮上的扭矩值,记录量表应在负荷稳定后方可记录。负荷稳定的标志是从锥齿轮2圈之中量表读数稳定。必须在从动锥齿轮相对于壳体同一位置时同时记录量表数值及瞬时扭矩值。每一工况都需反复测3次,且要数据稳定集中。如数据分散应继续测量,求其算术平均值做为每一工况所得位移值。5.3.4数据处理

把在试验台上记录的经整理的数值按图2所示X、Y、Z三个方向分别换算出:主动锥齿轮相对于壳体的位移量;从动锥齿轮相对于壳体的位移量;主动锥齿轮相对从动锥齿轮的位移量。5.4结果处理

5.4.1把试验后的数据与驱动桥台架评价指标及国内外车辆相对数据比较,分析被试样品的锥齿轮支承刚性。

5.4.2对不同工况测得的啮合印迹进行分析。5.4.3结合设计、工艺资料对试验结果写出试验报告或试验结果通知书。6驱动桥总成齿轮疲劳试验

6.1试验目的

检验驱动桥总成齿轮的疲劳寿命。6.2试验样品

由委托单位提供符合设计图纸要求的产品,可供做试验结果依据的样品数量不得少于5件*,并附有必要的设计,工艺资料。

6.3试验方法

6.3.1试验装置

闭式齿轮试验台或开式齿轮试验台,转矩转速仪为测试仪器。6.3.2试验条件

6.3.2.1试验负荷,按1.2.2规定.其测试精度控制在士1.5%以内。6.3.2.2润滑油:被试驱动桥内润滑油应按技术条件规定的型号加油。6.3.2.3油温:正式试验时,普通油控制在70~90C范围内。双曲线齿轮油控制在85~120C范围内。6.3.3试验程序

%Mp、Mp加载记录各种负荷下正车和倒车的啮合印迹。6.3.3.1记录啮合印迹:按0、M、M、、号Mp,三种负荷由小到大进行走合,时间每段按主动轮运转2—3×10°循IMp

6.3.3.2走合:按一

环次数(主动轮每转1周为1个循环)为准。6.3.3.3正式试验:走合后按Mp加载,按6.3.2中规定进行试验。直至齿轮失效为止。失效形式有轮齿断裂、齿面压碎、齿面严重剥落和齿面严重点蚀。(如有齿轮失效的国家标准、专业标准或部标准则按标准执行)。

①对于闭式试验台.5件是指被试齿轮面言。籍试齿轮数量应满足5件被试齿轮的总寿命。②对于开式试验台,是指被试齿轮数量。124

6.3.4数据处理

QC/T 533—1999

齿轮疲劳寿命遵循对数正态分布(或韦布尔分布)取其中值疲劳寿命。6.4结果处理

根据整理后的试验数据、啮合印迹、断口、金相分析结果写出试验报告或试验结果通知书。7驱动桥总成噪声试验

7.1单对准双曲面齿轮(或螺旋锥齿轮)噪声试验7.1.1试验目的

测定单对锥齿轮噪声,控制驱动桥总成主要噪声源。7.1.2试验样品

由委托单位提供符合设计图纸要求的产品,取样5件,并附有设计、工艺资料。7.1.3试验方法

7.1.3.1试验装置

锥齿轮试验机(或配对机),精密声级计。7.1.3.2试验条件

a)测定场所:应在本底及反射声影响较小的地方进行;b)负荷:20N·m左右;

c)转速:按配对机(或锥齿轮试验机)的固定转速;d)润滑:无润滑;

e)测定仪:精密声级计用A档;f)测定位置:精密声组计测头放在通过主动锥齿轮轴线的水平面上,距齿轮啮合中心300mm处,测量3点取最大值,见图3;

图3测定位置示意图

g)对本底噪声的修正:当本底噪声与测量样品的噪声差值大于或等于10dB时不必修正。小于10dB时,按表2修正。

声级计的示差值

7.1.3.3记录测定结果

噪声级:按照表3的格式把工作条件、测定位置、测定值等记录下来,把噪声仪表头上的可调手柄放在《快》档位置的场合,其指示值的起伏不超过4dB时,以指示值的平均值作为实测值。超过4dB时,以指示值的最大值作为实测值。但这时要在实测值栏中把最大值和最小值记录下来。125

输入轴转速

测定方向

QC/T 533—1999

测定距离

注:《测定值》是根据本底噪声对实测值进行修正的数值。7.2总成噪声试验

7.2.1试验目的

测定驱动桥总成的噪声。

本底噪声

噪声级dB

实测值

测定值

平均值

7.2.2试验样品

由委托单位提供符合设计图纸要求的样品,取样5件,并附有设计、工艺资料。对带轮边减速器独立悬挂结构的驱动桥应包括轮边减速部分。7.2.3试验方法

7.2.3.1试验装置

能实现正、反转的变速装置、精密声级计。7.2.3.2试验条件

a)测点周围2m内无音波障碍物,样品的半轴中心线距地高度不小于轮胎半径;b)测点位置应根据主减速器最大外形尺寸而定,当最大尺寸不足200mm时,测点应在被动锥齿轮中心线垂直方向的延长线(啮合中心处)上距主减速器壳表面上方150mm。不足500mm时,距主减速器上方300mm,当双级减速时还需在被动圆柱齿轮的中心线方向(或垂直的方向)的延长线距亮表面150mm(或300mm)加测1点;

c)负荷:空载;bzxZ.net

d)转速:正车转速按国家标准GB/T1496一1997整车噪声试验匀速行驶(50km/h)车速换算到驱动桥锥齿轮上的转速。倒车转速暂不列入;e)润滑:按技术条件加油;

f)测定仪:精密声级计用A档;g)对本底噪声的修正同7.1.3.1g。7.2.3.3记录测定结果:同7.1.3.3。附加说明:

本标准由国家机械工业局提出。本标准由全国汽车标准化技术委员会归口。本标准起草单位:第二汽车厂。本标准主要起草人:郭熹晨。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

汽车驱动桥台架试验方法

QC/T533--1999

代替JB3803-84

本标准适用于载货量8t以下(不包括8t)的载货汽车及其相应的越野车和大客车的驱动桥,不包括半轴台架试验方法。

1本标准使用的符号和对试验负荷的规定1.1本标准使用的符号统一规定见表1。表1

Me max

1.2对试验负荷的规定

1.2.1驱动桥总成静扭试验计算扭矩1. 2. 1.1

按发动机最大扭矩按式(1)计算:式中:M.

符号的名称

试验计算扭矩

发动机最大扭矩

变速器1档速比

分动器低档速比

分动器高档速比

驱动桥速比

满载轴荷

轮胎滚动半径

附着系数

静扭强度后备系数

静扭断裂扭矩

垂直弯曲破坏后备系数

垂直弯曲破坏环载荷

扭力机输出扭矩

扭力机输出端转角

Mps= Memax · intipn

一按发动机最大扭矩计算的试验计算扭矩;使用分动器低档时的驱动桥数。n,

1.2.1.2按最大附着力按式(2)计算:M=P.

国家机械工业局1999-03-15批准单

1999-03-15实施

QC/T 533--1999

式中:M。——按最大附着力算至减速器主动齿轮的试验计算扭矩;9———取0.8。

1.2.1.3驱动桥总成静扭试验计算扭矩M。的选取:取M与M之中较小的一个。

1.2.2驱动桥总成齿轮疲劳试验和锥齿轮支承刚性试验的试验计算扭矩1.2.2.1按发动机最大扭矩按式(3)计算:Mpe-- Memaxik ipe

式中:Mp——按发动机最大扭矩计算的扭矩;—使用分动器高档时当量驱动桥数,本标准暂规定对于6×6及6×4车n2对于4×4汽车n2

n2—1。

1.2.2.2按最大附着力算:

计算公式同1.2.1.2。

1.2.2.3驱动桥总成齿轮疲劳试验和锥齿轮支承刚性试验的试验计算扭矩的选取:取Mpe和M之中较小的一个。。

1.2.3驱动桥桥壳垂直弯曲疲劳试验负荷的选取1.2.3.1最大负荷的选取:

被试车辆作载货车使用时,按该驱动桥载货的满载轴荷2.5倍计算;作越野车使用时,按该驱动桥的越野满载轴荷3倍计算。试验时按上述两种负荷下静态所测的应力作为静态和动态的最大负荷的标准。1.2.3.2最小负荷的选取:

应力等于零时的载荷。

2驱动桥总成静扭试验

2.1试验目的

检查驱动桥总成中抗扭的最薄弱零件,计算总成静扭强度后备系数。2.2试验样品

由委托单位提供符合设计图纸要求的产品,取样3件,并附有必要的设计、工艺材料。2.3试验方法

2.3.1试验装置

扭力机、XY记录仪、传感器等。2.3.2试验程序

2.3.2.1将装好的驱动桥总成的桥壳牢固地固定在支架上。驱动桥总成输入端(即减速器主动齿轮端)与扭力机输出端相连。驱动桥输出端(即半轴输出端或轮毂)固定在支架上。2.3.2.2调整扭力机力臂,使力臂在试验过程中处在水平位置上下摆动,并校准仪器。2.3.2.3开动扭力机缓慢加载(扭力机输出端转速n0.25转/min),通过XY记录仪记录M--8曲线直至任意一个零件扭断为止。记录扭断时的扭矩和扭角。2.3.3数据处理

2.3.3.1计算静扭强度:

取3件样品扭断扭矩的算术平均值。2.3.3.2静扭强度后备系数按式(4)计算:K

2.4结果处理

QC/T 533—1999

对试验后损坏零件断口,金相和数据进行分析,写出试验报告或试验结果通知书。3驱动桥桥壳垂直弯曲刚性和垂直弯曲静强度试验本试验只适用于非独立悬挂、全浮式半轴结构的驱动桥桥壳。3.1试验目的

检查驱动桥桥壳的垂直弯曲刚性和垂直弯曲强度,计算其抗弯后备系数。3.2试验样品

由委托单位提供符合设计图纸要求的产品,取样3件,并附有必要的设计、工艺资料。3.3试验方法

3.3.1试验装置

液压疲劳试验和(或材料试验机)、液压千斤项、百分表(或位移传感器)、应变仪、应变片等。3.3.2试验程序

3.3.2.1把装有减速器壳和后盖的桥壳安装在支架上,桥壳必须放平。如力点为二钢板弹簧中心,则支点为该桥轮距的相应点。或者将力点和支点位置互换。3.3.2.2安装时加力方向应与桥壳轴管中心线垂直,支点应能滚动,以适应加载变形不致运动干涉。3.3.2.3安装之后予加载至满载轴荷2~3次,卸载后进行正式测量。3.3.2.4卸载至零时,调整百分表(或位移传感器)至零位,测点位置不应少于7点。测点位置见图1。3.3.2.5缓慢加载,从零开始记录百分表(或位移传感器),用应变仪监测负荷。做桥壳垂直弯曲刚性试验负荷至1.2.3.1规定的数值。从零至1.2.3.1最大负荷值的过程中的记录不得少于8次,且必须记录满载轴荷与1.2.3.1最大负荷时各测点的位移量。每根桥壳最少测3遍。每次试验开始时都应把量表(或位移传感器)调至零位。

★力点;→百分表测点;一应变片粘贴部位图1桥壳垂直弯曲刚性试验力点、支点及测点的位置简图3.3.2.6做桥壳垂直弯曲静强度试验时,加载至1.2.3.1规定的负荷时,取下百分表(或位移传感器),次加载至破坏,中间不得反复。记录失效(断裂或严重塑性变形)载荷。3.3.3数据处理

3.3.3.1驱动桥桥壳垂直弯曲刚性试验:计算桥壳最大位移点与轮距之比的数值,并画出满载轴荷和1.2.3.1所规定负荷下各测点的位移量,将其连成折线。

3.3.3.2驱动桥桥壳垂直弯曲静强度试验:失效(断裂或严重塑性变形)后备系数按式(5)计算:K.

3.4结果处理

对试验样品断口、金相和数据进行分析,写出试验报告或试验结果通知书。注:严重塑性变形:载荷加不上去,而桥壳继续变形即严重塑性变形。(5)

4驱动桥桥壳垂直弯曲疲劳试验

QC/T 533--1999

本试验只适用于非独立悬挂、全浮式半轴结构的驱动桥桥壳。4.1试验目的

测定驱动桥桥壳垂直弯曲疲劳寿命。4.2试验样品

由委托单位提供符合设计图纸要求的产品。取样5件,并附有必要的设计、工艺资料。4.3试验方法

4.3.1试验装置

液压疲劳试验机(或同类型的油压机),液压干斤顶、应变仪、光线示波器和应变片等。4.3.2试验条件

试验负荷见1.2.3。试验频率随设备而异。4.3.3试验程序

4.3.3.1在桥壳上粘贴应变片,贴片位置选在应力较大处,1一2片即可(此片起监测作用)。4.3.3.2桥壳的安装及力点、支点、位置要求同3.3.2.1和3.3.2.2。4.3.3.3安装之后,予加载至1.2.3.1规定的负荷3次,卸荷后开始试验。4.3.3.4先加静载荷,用三等测定计、应变仪及光线示波器分别对试验机标定并测出最小载荷和最大载荷所对应的应变值。测试精度控制在士3%之内。4.3.3.5加脉动载荷时用应变仪、光线示波器控制最大载荷和最小载荷并监测至桥壳断裂。记录损坏时的循环次数和损坏情况。

4.3.4数据处理

桥壳垂直弯曲疲劳寿命遵循对数正态分布(或韦布尔分布),取其中值疲劳寿命。4.4结果处理

根据整理后的试验数据、断口、金相分析结果,写出试验报告或试验结果通知书。5驱动桥总成锥齿轮支承刚性试验5.1试验目的

了解驱动桥总成锥齿轮支承刚性。5.2试验样品

由委托单位提供符合设计图纸、技术条件要求的产品(螺栓紧固力矩取下限,样品数量为1件,并附有必要的设计、工艺资料。

5.3试验方法

5.3.1试验装置

能实现正反转的减速装置、转矩传速仪、量表及安装量表的圆环等,安装量表的圆环刚度要好,在试验中本身不变形。

5.3.2试验条件

5.3.2.1负荷:负荷数值见1.2.2。5.3.2.2转速:取主动轮转速n+10r/min。5.3.2.3安表量表的圆环安装在主动锥齿轮大端的二轴承间。5.3.2.4量表及其位置,量表用百分表及杠杆百分表。量表所取的位置应能测出主、从动锥齿轮相对位移量;主、从动锥齿轮相对于驱动桥壳(或减速器壳体)的位移量。位置确定后在相应壳体上钻孔并磨光被测零件的相应表面以便布表测量。测量用表的位置见图2所示。由于各种驱动桥结构不同,此布表方案仅供参考。

QC/T533—1999

装量表的圆环

一表示垂直向下;16一指向主动轮小端轴预;17--指向主动轮靠大端轴承内图;18、19、21一指向减速器壳和桥壳表面;20一指向从动轮圆柱面上;22、23一指向差速器两侧轴承盖上其它量表所指方向如箭头所示图2驱动桥总成齿轮刚性试验量表测量位置示意图123

5.3.3试验程序

QC/T 533--1999

5.3.3.1记录啮合印迹:按正车和倒车两种旋转方向分别加载,加载程序为0、录每种工况锥齿轮啮合印迹。

5.3.3.2位移的测量:按正车和倒车两种旋转方向分别加载,加载程序为0、1Me、

Me、Me记

Mp、Mp,记录每一工况量

表数值及施加主动轮上的扭矩值,记录量表应在负荷稳定后方可记录。负荷稳定的标志是从锥齿轮2圈之中量表读数稳定。必须在从动锥齿轮相对于壳体同一位置时同时记录量表数值及瞬时扭矩值。每一工况都需反复测3次,且要数据稳定集中。如数据分散应继续测量,求其算术平均值做为每一工况所得位移值。5.3.4数据处理

把在试验台上记录的经整理的数值按图2所示X、Y、Z三个方向分别换算出:主动锥齿轮相对于壳体的位移量;从动锥齿轮相对于壳体的位移量;主动锥齿轮相对从动锥齿轮的位移量。5.4结果处理

5.4.1把试验后的数据与驱动桥台架评价指标及国内外车辆相对数据比较,分析被试样品的锥齿轮支承刚性。

5.4.2对不同工况测得的啮合印迹进行分析。5.4.3结合设计、工艺资料对试验结果写出试验报告或试验结果通知书。6驱动桥总成齿轮疲劳试验

6.1试验目的

检验驱动桥总成齿轮的疲劳寿命。6.2试验样品

由委托单位提供符合设计图纸要求的产品,可供做试验结果依据的样品数量不得少于5件*,并附有必要的设计,工艺资料。

6.3试验方法

6.3.1试验装置

闭式齿轮试验台或开式齿轮试验台,转矩转速仪为测试仪器。6.3.2试验条件

6.3.2.1试验负荷,按1.2.2规定.其测试精度控制在士1.5%以内。6.3.2.2润滑油:被试驱动桥内润滑油应按技术条件规定的型号加油。6.3.2.3油温:正式试验时,普通油控制在70~90C范围内。双曲线齿轮油控制在85~120C范围内。6.3.3试验程序

%Mp、Mp加载记录各种负荷下正车和倒车的啮合印迹。6.3.3.1记录啮合印迹:按0、M、M、、号Mp,三种负荷由小到大进行走合,时间每段按主动轮运转2—3×10°循IMp

6.3.3.2走合:按一

环次数(主动轮每转1周为1个循环)为准。6.3.3.3正式试验:走合后按Mp加载,按6.3.2中规定进行试验。直至齿轮失效为止。失效形式有轮齿断裂、齿面压碎、齿面严重剥落和齿面严重点蚀。(如有齿轮失效的国家标准、专业标准或部标准则按标准执行)。

①对于闭式试验台.5件是指被试齿轮面言。籍试齿轮数量应满足5件被试齿轮的总寿命。②对于开式试验台,是指被试齿轮数量。124

6.3.4数据处理

QC/T 533—1999

齿轮疲劳寿命遵循对数正态分布(或韦布尔分布)取其中值疲劳寿命。6.4结果处理

根据整理后的试验数据、啮合印迹、断口、金相分析结果写出试验报告或试验结果通知书。7驱动桥总成噪声试验

7.1单对准双曲面齿轮(或螺旋锥齿轮)噪声试验7.1.1试验目的

测定单对锥齿轮噪声,控制驱动桥总成主要噪声源。7.1.2试验样品

由委托单位提供符合设计图纸要求的产品,取样5件,并附有设计、工艺资料。7.1.3试验方法

7.1.3.1试验装置

锥齿轮试验机(或配对机),精密声级计。7.1.3.2试验条件

a)测定场所:应在本底及反射声影响较小的地方进行;b)负荷:20N·m左右;

c)转速:按配对机(或锥齿轮试验机)的固定转速;d)润滑:无润滑;

e)测定仪:精密声级计用A档;f)测定位置:精密声组计测头放在通过主动锥齿轮轴线的水平面上,距齿轮啮合中心300mm处,测量3点取最大值,见图3;

图3测定位置示意图

g)对本底噪声的修正:当本底噪声与测量样品的噪声差值大于或等于10dB时不必修正。小于10dB时,按表2修正。

声级计的示差值

7.1.3.3记录测定结果

噪声级:按照表3的格式把工作条件、测定位置、测定值等记录下来,把噪声仪表头上的可调手柄放在《快》档位置的场合,其指示值的起伏不超过4dB时,以指示值的平均值作为实测值。超过4dB时,以指示值的最大值作为实测值。但这时要在实测值栏中把最大值和最小值记录下来。125

输入轴转速

测定方向

QC/T 533—1999

测定距离

注:《测定值》是根据本底噪声对实测值进行修正的数值。7.2总成噪声试验

7.2.1试验目的

测定驱动桥总成的噪声。

本底噪声

噪声级dB

实测值

测定值

平均值

7.2.2试验样品

由委托单位提供符合设计图纸要求的样品,取样5件,并附有设计、工艺资料。对带轮边减速器独立悬挂结构的驱动桥应包括轮边减速部分。7.2.3试验方法

7.2.3.1试验装置

能实现正、反转的变速装置、精密声级计。7.2.3.2试验条件

a)测点周围2m内无音波障碍物,样品的半轴中心线距地高度不小于轮胎半径;b)测点位置应根据主减速器最大外形尺寸而定,当最大尺寸不足200mm时,测点应在被动锥齿轮中心线垂直方向的延长线(啮合中心处)上距主减速器壳表面上方150mm。不足500mm时,距主减速器上方300mm,当双级减速时还需在被动圆柱齿轮的中心线方向(或垂直的方向)的延长线距亮表面150mm(或300mm)加测1点;

c)负荷:空载;bzxZ.net

d)转速:正车转速按国家标准GB/T1496一1997整车噪声试验匀速行驶(50km/h)车速换算到驱动桥锥齿轮上的转速。倒车转速暂不列入;e)润滑:按技术条件加油;

f)测定仪:精密声级计用A档;g)对本底噪声的修正同7.1.3.1g。7.2.3.3记录测定结果:同7.1.3.3。附加说明:

本标准由国家机械工业局提出。本标准由全国汽车标准化技术委员会归口。本标准起草单位:第二汽车厂。本标准主要起草人:郭熹晨。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 汽车行业标准(QC)

- QC/T52-2000 垃圾车

- QC/T715-2004 汽车用螺纹连接副摩擦系数的测试方法

- QC/T691-2002 车用天然气单燃料发动机技术条件

- QC/T323-2007 汽车门锁和车门保持件

- QC/T740-2005 乘用车座椅总成

- QC/T201-1995 汽车气制动用热塑管接头尺寸

- QC/T228.4-1997 摩托车和轻便摩托车操纵拉索 套管

- QC/T228.5-1997 摩托车和轻便摩托车操纵拉索 套管帽

- QC/T228.6-1997 摩托车和轻便摩托车操纵拉索 调整螺管

- QC/T670-2000 汽车合成制动液

- QC/T417.2-2001 车用电线束插接器 第2部分 试验方法和一般性能要求(摩托车部分)

- QC/T29035-1991 汽车钢板弹簧技术条件

- QC/T29074-1992 汽车标准紧固件质量分等 螺栓、螺柱和螺母

- QC/T30-2004 机动车用电喇叭技术条件

- 汽车动力转向油罐技术条件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2