- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 10416-2004 悬架用螺旋弹簧 技术条件

标准号:

JB/T 10416-2004

标准名称:

悬架用螺旋弹簧 技术条件

标准类别:

机械行业标准(JB)

标准状态:

现行-

发布日期:

2004-10-20 -

实施日期:

2005-04-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

204.43 KB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了汽车悬架用螺旋弹簧的技术要求、试验方法、标志包装、试验和检验规则。 JB/T 10416-2004 悬架用螺旋弹簧 技术条件 JB/T10416-2004

部分标准内容:

ICS21.160

中华人民共和国机械行业标准 JB/T10416—2004

悬架用螺旋弹簧

技术条件

Automobile suspension springs specification2004-10-20发布

2005-04-01实施

中华人民共和国国家发展和改革委员会发布前言

规范性引用文件

技术要求

尺寸参数及公差

特性要求

硬度与脱碳。

疲劳寿命及松弛

表面防腐处理,

试验方法

硬度与脱碳

疲劳试验

表面防腐试验

检验规则

检验规则的分类

....+..

包装、运输、贮存

标志、食

标志,

包装.

热卷弹簧末端形状.

JB/T10416—2004

JB/T10416—2004

本标准是在JB/T3823—1984《汽车用螺旋弹簧技术条件》、JB/T3824-1984《汽车用螺旋弹簧台架试验方法》基础上重新制定的。以上两个标准已于1999年被废止。本标准与JB/T3823一1984《汽车用螺旋弹簧技术条件》、JB/T3824一1984《汽车用螺旋弹簧台架试验方法》相比,主要变化如下:引用标准:

对硬度和脱碳作了具体规定;

-对表面防腐试验作了具体规定:-对产品抽样方法作了具体规定:对垂直度的描述:

-对节距均度作了具体规定;

端圈外径公差。

本标准由中国机械工业联合会提出。本标准由全国弹簧标准化技术委员会(SAC/TC235)归口。本标准起草单位:中国弹簧厂、广州华德汽车弹簧有限公司、山东联美汽车弹簧有限公司、诸暨金宝汽车弹簧制造厂

本标准主要起草人:姜膺、龙爱华、杨伟明、刘翠玲、金国祥。1范围

悬架用螺旋弹簧技术条件

JB/T10416—2004

本标准规定了汽车悬架用螺旋弹簧(以下简称弹簧)的技术要求、试验方法、标志包装、试验和检验规则。

本标准适用于汽车悬架用螺旋弹簧(以下简称弹簧)。2规范性引用文件

下列标准中的条款通过本标准的应用而成为本标准的条款。凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否使用这些文件的最新版本。凡是不注明日期的引用文件.其最新版本适用于本标准。GB/T224钢的脱碳层深度测定法

GB/T230金属洛氏硬度试验方法(GB/T230—1991,neqISO6508:1986)GB/T231.1金属布氏硬度试验第1部分:试验方法(GB/T231.1—2002,eqvISO6506-1:1999)GB/T1222弹簧钢(GB/T1222--1984,neqISO4801:1977)JB/T7944圆柱螺旋弹簧抽样检查QC/T484—1999汽车油漆涂层

3技术要求

3.1材料

3.1.1弹簧材料应采用GB1222中规定的材料,或使用经客户认可的其他材料3.1.2弹簧原材料必须有材料制造商的质量保证书,并经复验合格后方可使用3.2尺寸参数及公差

3.2.1端圈直径

弹簧端圈直径的公差为土1.5mm,3.2.2总圈数

弹簧总圈数公差为总圈数n的土1.2%,凡端圈不磨的并且安装在不旋转的弹簧座上的弹簧,总圈数公差应严格要求,公差为总圈数n的土0.5%。3.2.3节距均匀度

不安装护套的等节距弹簧在压缩到最大负荷时,其正常节距不得接触。安装护套的等节距弹簧由供需双方协商。

3.2.4端圈磨面

端圈并紧并磨平的弹簧,磨削面粗糙度R不低于6.3um,磨削范围不小于270°,端头厚度应在(1/4)d±2mm

3.2.5轴线直线度

圆柱弹簧自由状态时,弹簧轴线直线度公差应不大于自由高度Ho的1.5%3.2.6垂直度

端圈并紧并磨平和端圈不磨的圆柱形弹簧,当高径比b≥5时,弹簧外圆素线与两端面的垂直度应不大于自由高度的4%;一端开口另一端为猪尾巴形状或两端均为猪尾巴形状的弹簧的垂直度由供需双方商定。

JB/T 10416—2004

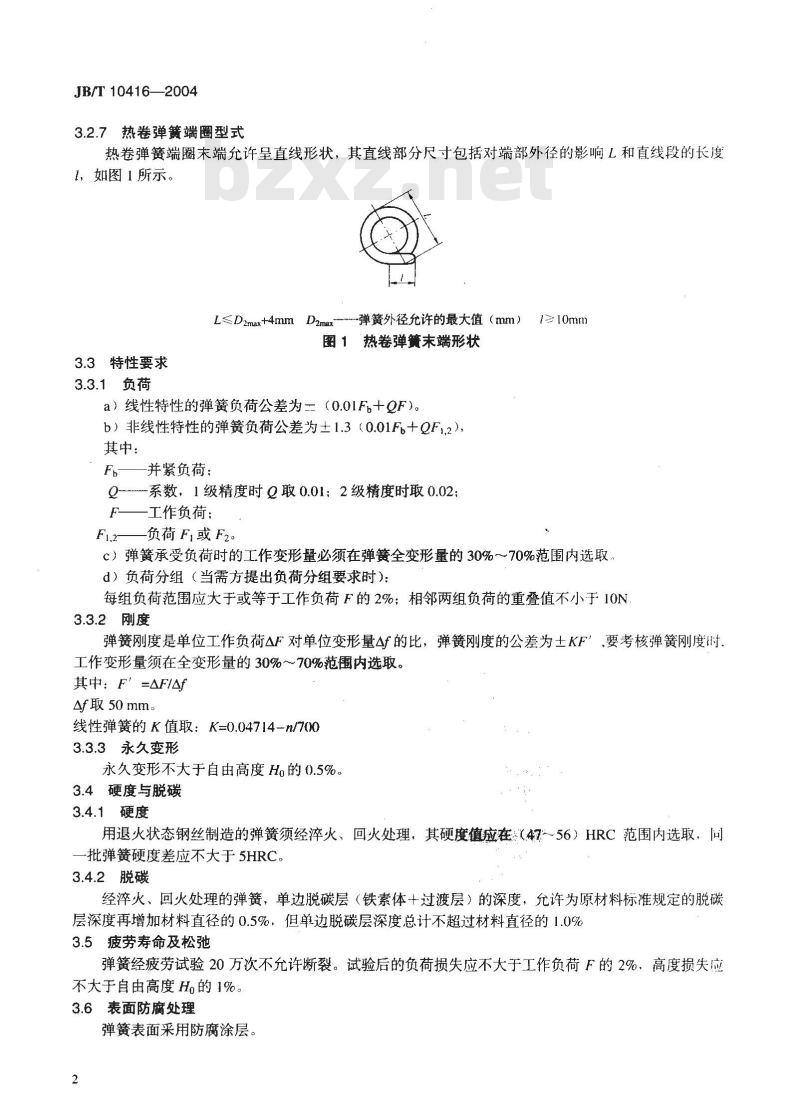

3.2.7热卷弹簧端圈型式

热卷弹簧端圈末端允许呈直线形状,其直线部分尺寸包括对端部外径的影响L和直线段的长度l,如图1所示。

弹簧外径允许的最大值(mm)1≥10mmL≤D2max+4mm D2max-

图1热卷弹簧末端形状

3.3特性要求

3.3.1负荷

a)线性特性的弹簧负荷公差为(0.01Fb+QF)。b)非线性特性的弹簧负荷公差为士1.3(0.01Fb+QF,2),其中:

Fb—并紧负荷:bzxZ.net

Q-系数,1级精度时Q取0.01;2级精度时取0.02;F

工作负荷:

负荷F或F2。

c)弹簧承受负荷时的工作变形量必须在弹簧全变形量的30%~70%范围内选取。d)负荷分组(当需方提出负荷分组要求时):每组负荷范围应大于或等于工作负荷F的2%;相邻两组负荷的重叠值不小于10N3.3.2刚度

弹簧刚度是单位工作负荷△F对单位变形量Af的比,弹簧刚度的公差为土KF’,要考核弹簧刚度时工作变形量须在全变形量的30%~70%范围内选取。其中:F\=AFIAF

Af取50mm。

线性弹簧的K值取:K=0.04714-n/7(003.3.3永久变形

永久变形不大于自由高度H。的0.5%。3.4硬度与脱碳

3.4.1硬度

用退火状态钢丝制造的弹簧须经淬火、回火处理,其硬度值应在(47-~56)HRC范围内选取,同一批弹簧硬度差应不大于5HRC。3.4.2脱碳

经淬火、回火处理的弹簧,单边脱碳层(铁素体十过渡层)的深度,允许为原材料标准规定的脱碳层深度再增加材料直径的0.5%,但单边脱碳层深度总计不超过材料直径的1.0%3.5疲劳寿命及松弛

弹簧经疲劳试验20万次不允许断裂。试验后的负荷损失应不大于工作负荷F的2%,高度损失应不大于自由高度 H.的 1%

3.6表面防腐处理

弹簧表面采用防腐涂层。

4试验方法

弹簧在进行试验之前,应先将弹簧压至最大负荷一次后,再进行试验。4.1尺寸

4.1.1端圈直径

JB/T 10416--2004

用分辨辩率为0.02mm的游标卡尺测量。按图样要求测量端圈的内径或外径,图样标明中径时以测量外径为准。

4.1.2总圈数

采用目测或专用量具。

4.1.3节距均匀度

在相应的试验设备上进行,将弹簧压缩到指定负荷时,用透光法进行观测。4.1.4端圈磨面

采用目测。

4.1.5轴线直线度

将弹簧放人专用套简内,弹簧应能自由通过。注:套筒内径尺寸为弹簧最大外径加上自由高度Ho的1.5%4.1.6垂直度

垂直度的测量应在自由状态下进行,将磨平端放在2级精度平板上,用3级精度宽座角尺测量,将测量弹簧贴紧宽座角尺自转一周,用塞尺测量弹簧外圆素线与宽座角尺间的最大间隙。对于两端有螺旋升程的弹簧,弹簧应先在规定要求升程的底座上,然后再用磨平的弹簧一样的测试方法测试,4.2特性

4.2.1永久变形

在精度不低于1%、分辨率不低于2N的测力仪器或专用设备上,将弹簧压至最大连续加载两次后,测量弹簧试验前后自由高度之差值。4.2.2负荷

在精度不低于1%、分辨率不低于2N的测力仪器上,测量弹簧在检测高度下的负荷。在负荷分组时:每组的公差带可另增加与相邻两组的重叠公差,其值为工作负荷F的1%。4.2.3刚度

在精度不低于1%、分辨率不低于2N的测力仪器上测量,在全变形量的30%~70%,Af为50mm测量,计算其刚度值。

4.3硬度与脱碳

4.3.1硬度

按GB/T230或GB/T231.1的规定检验。4.3.2脱碳

脱碳深度按GB/T224的规定检验。4.4疲劳试验

将弹簧安装在专用的疲劳试验机上进行试验。4.5表面防腐试验

按QC/T484-1999表2中TQ9的规定。5检验规则

产品应经质保部门检验合格并签发合格证后方可出厂。5.1检验规则的分类

产品检验分为出厂检验和型式检验。JB/T10416—2004

5.1.1出厂检验

5.1.1.1所有产品出厂时必须作出厂检验。5.1.1.2检验项目为第3章中规定的除疲劳寿命和表面防腐处理之外的所有项目。5.1.2型式检验

5.1.2.1有下列情况之一时,进行型式检验:a)新产品或老产品转厂生产的试制定型鉴定b)正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能;c)正式生产时,定期或积累一定产量后,应周期性进行检验,型式检验周期应不大于12个月:d)产品长期停产后,恢复生产时;e)当出厂检验结果与上次型式检验有较大差异时;f)国家质量监督机构提出进行型式检验的要求。5.1.2.2型式检验项目为第3章中规定的所有项目。5.2缺陷

弹簧产品不符合产品技术标准、图样所规定的技术要求,即构成缺陷。按缺陷严重程度分为:a)缺陷项目(致命缺陷):硬度、脱碳、疲劳寿命:b)缺陷项目(严重缺陷):负荷、刚度、永久变形、直径、表面防腐试验;c)缺陷项目(一一般缺陷):总圈数、节距、端圈磨面、轴线直线度、垂直度5.2.1抽样规则

按JB/T7944的规定进行。

5.2.2样本大小和合格质量水平

定货单位根据表1的规定对成批生产的弹簧产品进行抽样验收检查,判定该产品是否合格,以确定接收或拒收。

合格质量水

致命缺陷

严重缺陷

一般缺陷

样本基数

数量不限

10011200

1201~10000

10001 ~35000

1001~1200

1201 ~~ 10000

10001~35000

样本n

注:批量小于1000件亦可参照本标准。6标志、包装、运输、贮存

6.1标志

在产品的外包装上应注明:

a)生产企业名称及商标;

b)产品名称、机械及零件号:

c)产品标准号(或图号):

d)生产企业详细地址:

e)收货单位及地址。

检验项目

硬度、脱碳、疲劳寿命

负荷、刚度、永久变形、

直径、表面防腐试验

总圈数、节距、端圈磨

面、轴线直线度、垂直度

判定数

6.2包装

6.2.1用结实不透水的包装材料进行包装,包装箱内应装人同一一分组的弹簧。6.2.2

包装箱内应附有产品合格证。

包装箱应保证在正常运输中不致损伤弹簧。6.2.31

6.3运输

当需要时,应规定运输要求。

JB/T10416—2004

6.4购存

产品应贮存在通风和干燥的仓库内,在正常保管情况下,自出厂之日起12个月内不锈蚀,6.5其他

对标志、包装、运输和贮存有特殊要求,应由供需双方协议规定。5

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准 JB/T10416—2004

悬架用螺旋弹簧

技术条件

Automobile suspension springs specification2004-10-20发布

2005-04-01实施

中华人民共和国国家发展和改革委员会发布前言

规范性引用文件

技术要求

尺寸参数及公差

特性要求

硬度与脱碳。

疲劳寿命及松弛

表面防腐处理,

试验方法

硬度与脱碳

疲劳试验

表面防腐试验

检验规则

检验规则的分类

....+..

包装、运输、贮存

标志、食

标志,

包装.

热卷弹簧末端形状.

JB/T10416—2004

JB/T10416—2004

本标准是在JB/T3823—1984《汽车用螺旋弹簧技术条件》、JB/T3824-1984《汽车用螺旋弹簧台架试验方法》基础上重新制定的。以上两个标准已于1999年被废止。本标准与JB/T3823一1984《汽车用螺旋弹簧技术条件》、JB/T3824一1984《汽车用螺旋弹簧台架试验方法》相比,主要变化如下:引用标准:

对硬度和脱碳作了具体规定;

-对表面防腐试验作了具体规定:-对产品抽样方法作了具体规定:对垂直度的描述:

-对节距均度作了具体规定;

端圈外径公差。

本标准由中国机械工业联合会提出。本标准由全国弹簧标准化技术委员会(SAC/TC235)归口。本标准起草单位:中国弹簧厂、广州华德汽车弹簧有限公司、山东联美汽车弹簧有限公司、诸暨金宝汽车弹簧制造厂

本标准主要起草人:姜膺、龙爱华、杨伟明、刘翠玲、金国祥。1范围

悬架用螺旋弹簧技术条件

JB/T10416—2004

本标准规定了汽车悬架用螺旋弹簧(以下简称弹簧)的技术要求、试验方法、标志包装、试验和检验规则。

本标准适用于汽车悬架用螺旋弹簧(以下简称弹簧)。2规范性引用文件

下列标准中的条款通过本标准的应用而成为本标准的条款。凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否使用这些文件的最新版本。凡是不注明日期的引用文件.其最新版本适用于本标准。GB/T224钢的脱碳层深度测定法

GB/T230金属洛氏硬度试验方法(GB/T230—1991,neqISO6508:1986)GB/T231.1金属布氏硬度试验第1部分:试验方法(GB/T231.1—2002,eqvISO6506-1:1999)GB/T1222弹簧钢(GB/T1222--1984,neqISO4801:1977)JB/T7944圆柱螺旋弹簧抽样检查QC/T484—1999汽车油漆涂层

3技术要求

3.1材料

3.1.1弹簧材料应采用GB1222中规定的材料,或使用经客户认可的其他材料3.1.2弹簧原材料必须有材料制造商的质量保证书,并经复验合格后方可使用3.2尺寸参数及公差

3.2.1端圈直径

弹簧端圈直径的公差为土1.5mm,3.2.2总圈数

弹簧总圈数公差为总圈数n的土1.2%,凡端圈不磨的并且安装在不旋转的弹簧座上的弹簧,总圈数公差应严格要求,公差为总圈数n的土0.5%。3.2.3节距均匀度

不安装护套的等节距弹簧在压缩到最大负荷时,其正常节距不得接触。安装护套的等节距弹簧由供需双方协商。

3.2.4端圈磨面

端圈并紧并磨平的弹簧,磨削面粗糙度R不低于6.3um,磨削范围不小于270°,端头厚度应在(1/4)d±2mm

3.2.5轴线直线度

圆柱弹簧自由状态时,弹簧轴线直线度公差应不大于自由高度Ho的1.5%3.2.6垂直度

端圈并紧并磨平和端圈不磨的圆柱形弹簧,当高径比b≥5时,弹簧外圆素线与两端面的垂直度应不大于自由高度的4%;一端开口另一端为猪尾巴形状或两端均为猪尾巴形状的弹簧的垂直度由供需双方商定。

JB/T 10416—2004

3.2.7热卷弹簧端圈型式

热卷弹簧端圈末端允许呈直线形状,其直线部分尺寸包括对端部外径的影响L和直线段的长度l,如图1所示。

弹簧外径允许的最大值(mm)1≥10mmL≤D2max+4mm D2max-

图1热卷弹簧末端形状

3.3特性要求

3.3.1负荷

a)线性特性的弹簧负荷公差为(0.01Fb+QF)。b)非线性特性的弹簧负荷公差为士1.3(0.01Fb+QF,2),其中:

Fb—并紧负荷:bzxZ.net

Q-系数,1级精度时Q取0.01;2级精度时取0.02;F

工作负荷:

负荷F或F2。

c)弹簧承受负荷时的工作变形量必须在弹簧全变形量的30%~70%范围内选取。d)负荷分组(当需方提出负荷分组要求时):每组负荷范围应大于或等于工作负荷F的2%;相邻两组负荷的重叠值不小于10N3.3.2刚度

弹簧刚度是单位工作负荷△F对单位变形量Af的比,弹簧刚度的公差为土KF’,要考核弹簧刚度时工作变形量须在全变形量的30%~70%范围内选取。其中:F\=AFIAF

Af取50mm。

线性弹簧的K值取:K=0.04714-n/7(003.3.3永久变形

永久变形不大于自由高度H。的0.5%。3.4硬度与脱碳

3.4.1硬度

用退火状态钢丝制造的弹簧须经淬火、回火处理,其硬度值应在(47-~56)HRC范围内选取,同一批弹簧硬度差应不大于5HRC。3.4.2脱碳

经淬火、回火处理的弹簧,单边脱碳层(铁素体十过渡层)的深度,允许为原材料标准规定的脱碳层深度再增加材料直径的0.5%,但单边脱碳层深度总计不超过材料直径的1.0%3.5疲劳寿命及松弛

弹簧经疲劳试验20万次不允许断裂。试验后的负荷损失应不大于工作负荷F的2%,高度损失应不大于自由高度 H.的 1%

3.6表面防腐处理

弹簧表面采用防腐涂层。

4试验方法

弹簧在进行试验之前,应先将弹簧压至最大负荷一次后,再进行试验。4.1尺寸

4.1.1端圈直径

JB/T 10416--2004

用分辨辩率为0.02mm的游标卡尺测量。按图样要求测量端圈的内径或外径,图样标明中径时以测量外径为准。

4.1.2总圈数

采用目测或专用量具。

4.1.3节距均匀度

在相应的试验设备上进行,将弹簧压缩到指定负荷时,用透光法进行观测。4.1.4端圈磨面

采用目测。

4.1.5轴线直线度

将弹簧放人专用套简内,弹簧应能自由通过。注:套筒内径尺寸为弹簧最大外径加上自由高度Ho的1.5%4.1.6垂直度

垂直度的测量应在自由状态下进行,将磨平端放在2级精度平板上,用3级精度宽座角尺测量,将测量弹簧贴紧宽座角尺自转一周,用塞尺测量弹簧外圆素线与宽座角尺间的最大间隙。对于两端有螺旋升程的弹簧,弹簧应先在规定要求升程的底座上,然后再用磨平的弹簧一样的测试方法测试,4.2特性

4.2.1永久变形

在精度不低于1%、分辨率不低于2N的测力仪器或专用设备上,将弹簧压至最大连续加载两次后,测量弹簧试验前后自由高度之差值。4.2.2负荷

在精度不低于1%、分辨率不低于2N的测力仪器上,测量弹簧在检测高度下的负荷。在负荷分组时:每组的公差带可另增加与相邻两组的重叠公差,其值为工作负荷F的1%。4.2.3刚度

在精度不低于1%、分辨率不低于2N的测力仪器上测量,在全变形量的30%~70%,Af为50mm测量,计算其刚度值。

4.3硬度与脱碳

4.3.1硬度

按GB/T230或GB/T231.1的规定检验。4.3.2脱碳

脱碳深度按GB/T224的规定检验。4.4疲劳试验

将弹簧安装在专用的疲劳试验机上进行试验。4.5表面防腐试验

按QC/T484-1999表2中TQ9的规定。5检验规则

产品应经质保部门检验合格并签发合格证后方可出厂。5.1检验规则的分类

产品检验分为出厂检验和型式检验。JB/T10416—2004

5.1.1出厂检验

5.1.1.1所有产品出厂时必须作出厂检验。5.1.1.2检验项目为第3章中规定的除疲劳寿命和表面防腐处理之外的所有项目。5.1.2型式检验

5.1.2.1有下列情况之一时,进行型式检验:a)新产品或老产品转厂生产的试制定型鉴定b)正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能;c)正式生产时,定期或积累一定产量后,应周期性进行检验,型式检验周期应不大于12个月:d)产品长期停产后,恢复生产时;e)当出厂检验结果与上次型式检验有较大差异时;f)国家质量监督机构提出进行型式检验的要求。5.1.2.2型式检验项目为第3章中规定的所有项目。5.2缺陷

弹簧产品不符合产品技术标准、图样所规定的技术要求,即构成缺陷。按缺陷严重程度分为:a)缺陷项目(致命缺陷):硬度、脱碳、疲劳寿命:b)缺陷项目(严重缺陷):负荷、刚度、永久变形、直径、表面防腐试验;c)缺陷项目(一一般缺陷):总圈数、节距、端圈磨面、轴线直线度、垂直度5.2.1抽样规则

按JB/T7944的规定进行。

5.2.2样本大小和合格质量水平

定货单位根据表1的规定对成批生产的弹簧产品进行抽样验收检查,判定该产品是否合格,以确定接收或拒收。

合格质量水

致命缺陷

严重缺陷

一般缺陷

样本基数

数量不限

10011200

1201~10000

10001 ~35000

1001~1200

1201 ~~ 10000

10001~35000

样本n

注:批量小于1000件亦可参照本标准。6标志、包装、运输、贮存

6.1标志

在产品的外包装上应注明:

a)生产企业名称及商标;

b)产品名称、机械及零件号:

c)产品标准号(或图号):

d)生产企业详细地址:

e)收货单位及地址。

检验项目

硬度、脱碳、疲劳寿命

负荷、刚度、永久变形、

直径、表面防腐试验

总圈数、节距、端圈磨

面、轴线直线度、垂直度

判定数

6.2包装

6.2.1用结实不透水的包装材料进行包装,包装箱内应装人同一一分组的弹簧。6.2.2

包装箱内应附有产品合格证。

包装箱应保证在正常运输中不致损伤弹簧。6.2.31

6.3运输

当需要时,应规定运输要求。

JB/T10416—2004

6.4购存

产品应贮存在通风和干燥的仓库内,在正常保管情况下,自出厂之日起12个月内不锈蚀,6.5其他

对标志、包装、运输和贮存有特殊要求,应由供需双方协议规定。5

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 机械行业标准(JB)

- JB/T450-2008 锻造角式高压阀门 技术条件

- JB/T11693-2013 工业饲料粉碎机能效限值和能效等级

- JB/T7940.4-1995 压配式压注油杯

- JB/T8004.11-1999 机床夹具零件及部件 T 形槽用螺母

- JB/T8550-1997 履带式露天钻车

- JB/T8599.1-1997 数控仿形床身铣床 精度检验

- JB/T9922.2-1999 中心孔磨床 精度检验

- JB/T9979-1999 吊链抛丸清理室 技术条件

- JB/T2474-1999 液压螺旋压力机 基本参数

- JB/T9161.10-1999 内圆磨床用螺钉 尺寸

- JB/T2936.1-1999 闭式冷挤压压力机 型式与基本参数

- JB/T3644.2-1999 卧式多轴自动车床 技术条件

- JB/T3859-1999 台式绕线机 型式与基本参数

- JB/T8749.3-2013 调压器 第3部分:接触调压器

- JB/T11761-2013 齿轮轴毛坯楔横轧 技术条件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2