- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 3244-2005 蓄电池前移式叉车

标准号:

JB/T 3244-2005

标准名称:

蓄电池前移式叉车

标准类别:

机械行业标准(JB)

标准状态:

现行-

发布日期:

2005-05-24 -

实施日期:

2005-11-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

6.11 MB

替代情况:

JB/T 3244-1999

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了额定起重量为500kg~5000kg蓄电池前移式叉车的基本参数、技术要求、试验方法、检验规则、标志、运输、贮存和质量保证期。 JB/T 3244-2005 蓄电池前移式叉车 JB/T3244-2005

部分标准内容:

ICS53.060

中华人民共和国机械行业标准 JB/T 3244-2005

代替JB/T3244—1999

蓄电池前移式叉车

Battery reach trucks

2005-05-18发布

2005-11-01实施

中华人民共和国国家发展和改革委员会发布前言.

范围。

2规范性引用文件

3基本参数.

4技术要求.

4.1基本要求,

结构尺寸和性能参数的制造允许范围4.2全

强度.…

使用性能,

安全、环保要求

试验方法.

试验前的准备工作。

一般试验条件.

5.3主要结构参数和技术特性参数的测定6检验规则,

标志、运输和贮存

质量保证期..

JB/T3244—2005

JB/T3244-—2005

本标准是对JB/T3244一1999《前移式叉车基本参数》的修订。本标准与JB/T3244—1999相比,主要变化如下:增加了第2章“规范性引用文件”、第4章“技术要求”、第5章“试验方法”、第6章“检验规则”第7章“标志、运输和贮存”、第8章“质量保证期”;一型号中增加了“防爆类型”;型号中“改进代号:按大写汉语拼音字母顺序表示”改为“改进代号”;取消了“标记示例”;额定起重量单位“t”改为“kg”;型号中额定起重量代号“t”改为“100kg\;-额定起重量系列扩展为5000kg;增加了额定起重量1750kg:额定起重量750kg改为800kg;-载荷中心距系列增加了450mm;最大起升高度系列增加了2000mm、3150mm;-蓄电池额定电压增加了80V;

表1中取消了最大起升高度、货叉长度及载荷中心距与额定起重量的配比关系;表1中保留了Q、C、H、Li、L、U,其他参数转入第4章“技术要求”中。本标准代替JB/T3244—1999。

本标准由中国机械工业联合会提出。本标准由北京起重运输机械研究所归口。本标准负责起草单位:北京起重运输机械研究所、国家工程机械质量监督检验中心。本标准参加起草单位:浙江杭叉工程机械股份有限公司、安徽合力股份有限公司、杭州新登电动车辆有限公司。

本标准起草人:王新丑、罗慧英、陶佳红、张家驷、金志号、倪世杰。本标准所代替标准的历次版本发布情况为:-JB3244—1983、JB/T3244—1999。II

1范围

蓄电池前移式叉车

JB/T3244—2005

本标准规定了额定起重量为500kg~5000kg蓄电池前移式叉车的基本参数、技术要求、试验方法、检验规则、标志、运输、贮存和质量保证期。本标准适用于门架前移或货叉前移的蓄电池前移式叉车。蓄电池前移式叉车(以下简称叉车)的操纵方式为步行式、乘驾式(坐式、站式)。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T3683钢丝增强液压橡胶软管和软管组合件前移式和插腿式叉车稳定性试验(GB/T51421985,idtISO3184:1974)GB/T5142

乘驾式高起升车辆护顶架技术要求和试验方法(GB/T5143一2001,idtISC6055:GB/T5143

GB/T5182

GB/T9286

叉车货叉技术要求和试验(GB/T5182--1996,idtISO2330:1995)色漆和清漆漆膜的划格试验(GB/T9286—1998,eqvISO2409:1992,Paintsandvarnishes-Cut test)

机动工业车辆安全规范(GB10827—1999,eqvISO3691:1980)GB10827

GB/T13306标牌

GB/T18849机动工业车辆制动器性能和零件强度(GB/T18849—2002,eqVISO6292:1996,Poweredindustrialtrucksandtractors-Brakeperformanceandcomponentstrength)3基本参数

3.1叉车型号按类型、动力、额定起重量表示为:CQD

改进代号

额定起重量代号:用阿拉伯数字表示,单位为100kg防爆类型代号

蓄电池前移式叉车代号

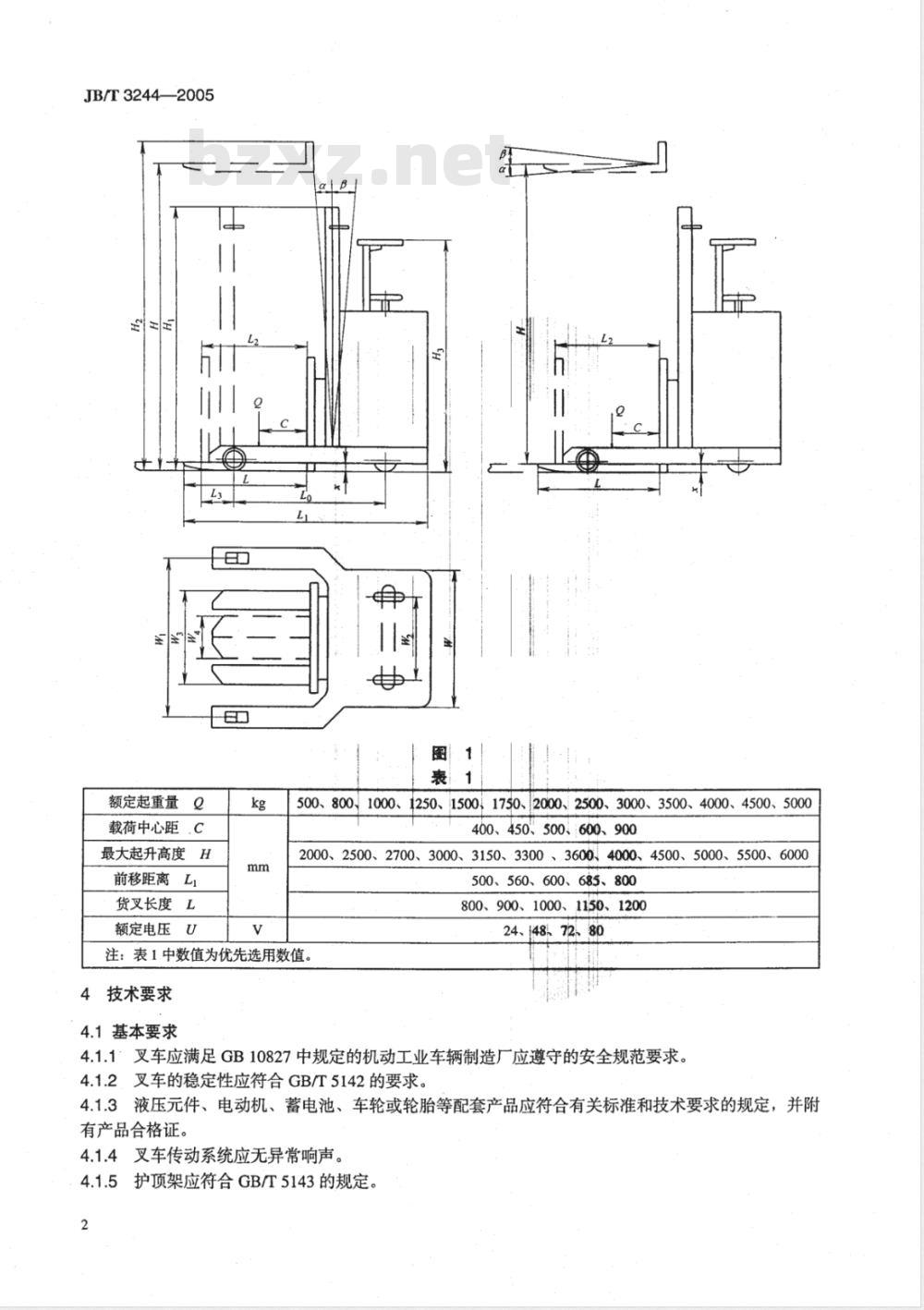

3.2叉车的基本参数应符合图1和表1的规定。JB/T3244—2005

额定起重量Q

载荷中心距.C

最大起升高度H

前移距离LI

货叉长度L

额定电压U

500、800、1000、1250、1500、1750、2000、2500、3000、3500、4000、4500、5000400、450、

500600、900

2000、2500、2700、3000、3150、3300、3600、4000、4500、5000、5500、6000500、560、600、685、800

800、900、1000、1150、1200

24、148、72、80

注:表1中数值为优先选用数值。技术要求

4.1基本要求

4.1.1叉车应满足GB10827中规定的机动工业车辆制造厂应遵守的安全规范要求。4.1.2,叉车的稳定性应符合GB/T5142的要求。4.1.3液压元件、电动机、蓄电池、车轮或轮胎等配套产品应符合有关标准和技术要求的规定,并附有产品合格证。

4.1.4叉车传动系统应无异常响声。4.1.5护顶架应符合GB/T5143的规定。2

4.1.6叉车控制踏板和站人平台应有防滑措施。4.1.7

JB/T3244-2005

叉车的外露表面应光洁、美观。油漆应均匀,不应有裂纹、起皮、流挂及起泡等缺陷。按GB/T9286的规定进行试验,漆膜的附着力应不小于2级质量要求。4.1.8叉车用制动器应符合GB/T18849的规定。4.1.9电气系统控制部分应灵敏可靠。4.1.10新产品、转厂产品及更新产品等在鉴定前应通过200h可靠性强化试验。4.1.11

质心位置、桥负荷应符合稳定性要求。结构尺寸和性能参数的制造允许范围4.2

叉车主要结构尺寸(见图1)的制造允许范围应符合表2规定。结构尺寸

全长L

全宽W

全高H

货叉最大起升高度H

前移距离L2

离地间隙x

轴距Lo

前悬距Ls

允许范围

±(设计值)1%

±(设计值)1%

土(设计值)1%

≥设计值

±(设计值)5%

≥95%(设计值)

±(设计值)1%

±(设计值)2%

±(设计值)3%

叉车主要技术性能参数的极限偏差应符合表3规定。表3

最大起升速度

最大运行速度

最大下降速度

乘驾式v2

步行式

无载3

满载前移速度

最小外侧转弯半径

满载最大爬坡度αm

货叉自然下滑量

门架或货叉倾角自然变化量

质量(无载)Go此内容来自标准下载网

4.3强度

4.3.1叉车货叉的强度应符合GB/T5182的规定。2起重链条的安全系数应不小于5。4.3.2

液压系统用高压油管应符合GB/T3683的规定。允许范围

±(设计值)10%

±(设计值)10%

±(设计值)10%

≤6.0km/h

±(设计值)10%

≥300mm/s

<600mm/s

<200mm/s

±(设计值)5%

≥(设计值)

≤100mm/10min

≤1.5°/10min

±(设计值)5%

叉车结构应具备足够的强度,进行1.33倍额定起重量超载试验后应无永久性变形和损坏。4.3.4

JB/T3244—2005

4.3.5叉车门架偏载试验后,门架、货叉架、货叉应无永久性变形;试验过程中,门架之间、货叉架与内门架之间运动自如,无阻滞现象及异常响声。4.4使用性能

4.4.1叉车的牵引杆拉力率应符合GB/T18849的规定;叉车呈标准载荷状态在坡道上停车制动,制动坡度及操纵力应符合GB/T18849的规定;叉车用制动器操纵机构及其操纵力应符合GB/T18849的规定。4.4.2·转向应轻便灵活,采用动力转向时,作用在方向盘上的最大手操纵力应不大于25N,左右转向手操纵力相差不大于10N。

4.4.3叉车经200h可靠性强化试验,平均无故障工作时间不少于50h。4.4.4叉车经可靠性强化试验后,主要性能指标的变化值应符合表4的要求。表4

性能指标名称

满载起升速度变化值

满载前移速度变化值

货叉自然下滑量变化值

满载运行速度变化值

4.5安全、环保要求

4.5.1叉车总电源应有钥匙开关装置。试验前测量值

试验后复测值的允差

±30mm/s

±30mm/s

≤15mm/10min

±2km/h

4.5.2在超载25%作起升试验时,载荷中心处货叉上表面离地不大于300mm。或采用其他报警装置时,该装置在超载25%时应报警(全自由起升叉车不检查该项;出口叉车无要求时不检查该项)。4.5.3叉车应装有操作者能方便切断总电源的紧急断电装置。电动机控制电路应装有过电流保护装置。4.5.4叉车的车外最大噪声值应不大于75dB(A)。4.5.5叉车应能爬上设计坡度,且运行电动机电流不大于1min工作制时的电动机电流。4.5.6叉车的起升电动机、转向电动机,其工作电流应不大于电动机最大允许电流。4.5.7蓄电池的绝缘电阻应不小于50k2,其余电气设备载流部分的冷态绝缘电阻应不小于0.3MQ2。叉车所装用电动机的绝缘等级应不小于F级。4.5.8叉车上蓄电池金属盖板与蓄电池带电部分之间应有30mm以上的空间。如盖板与蓄电池带电部分之间具有绝缘层时,则其间隙至少应有10mm。绝缘层必须牢固,以免在正常使用时绝缘层发生脱落或移动。

4.5.9叉车整机密封性能良好,在额定载荷的正常作业情况下,各部位应无泄漏现象4.5.10货叉架下降速度在任何情况下(包括在液压管路系统出现破裂时)应不大于600mm/s。5.试验方法

5.1试验前的准备工作

5.1.1试验前,生产厂应向试验单位提供下列技术资料,以保证试验中对样机进行技术分析时使用:a)产品使用维护说明书(包括电动机使用说明书);b)零件目录及主要零部件生产厂一览表;c)产品出厂验收技术条件及出厂合格证。5.1.2试验前应使叉车具备正常的技术状态,以保证试验结果的正确性;同时为保证安全及试验顺利进行,要尽力消除各种隐患,避免发生意外事故。5.1.3试验所用仪器、设备,在试验前,均应按照规定的期限进行校核或标定,其精度应符合要求。试验所用的备件及专用工具由生产厂自备。5.2一般试验条件

对各项试验工作的共同性试验条件做统一的规定,以保证试验的重复可比性,便于对试验结果进行4

JB/T3244—2005

鉴定和评价。

5.2.1叉车各总成、部件、附件及附属装置,应按规定装备齐全,并装在规定的位置上。调整状态应符合该车技术文件的规定。

5.2.2试验叉车使用的润滑油、液压油应符合有关标准的规定。在试验前,叉车应按规定加足润滑油、液压油。蓄电池应符合有关标准的规定,电压、电解液密度、电解液液面高度应符合有关规定,并按照使用说明书进行充电。

5.2.3实心轮胎应符合有关技术条件的规定。5.2.4叉车在性能试验前应充分预热,并符合下列条件:a)液压系统液压油箱油温40℃~50℃;b)蓄电池电解液的密度(在25℃时)应不小于1.25g/cm2;c)蓄电池组的工作电压应不小于电动机的额定工作电压。5.2.5规定状态:

a)标准无载状态:按规定加足蓄电池液、液压油、润滑油,门架垂直、门架或货叉架最大回缩、货叉保持水平其上表面离地300mm或货叉的下表面到支腿上表面的距离不小于150mm:b)标准无载运行状态:门架或货叉架最大后倾的标准无载状态;c)标准载荷状态:在标准无载状态下,货叉上装有试验载荷,试验载荷重心相对于门架左右对称的状态:

d)标准载荷运行状态:门架或货叉架最大后倾的标准载荷状态。5.2.6气候条件:

a)气温为-5℃~35℃;

b)风速不超过5m/s,有特殊要求的试验项目另行规定。5.2.7试验场地:

a)测试场地:平坦、干燥、清洁的沥青路面或水泥路面,坡度不大于0.5%,面积应满足叉车做全圆周回转;

b)直线试验道路:平坦、干燥、清洁的沥青路面或水泥路面,长度不小于100m,宽度不小于3m纵向坡度不大于0.5%。

5.2.8试验载荷:

a)试验载荷为一个均质立方体,其质量等于叉车额定起重量Q,其误差为土1%,边长等于2倍的载荷中心距C;

b)为了保证试验载荷的边长尺寸,允许将试验载荷制成四周为均质、中间为空心的立方体:c)辅助试验载荷为1.25Q、1.33Q,其载荷中心距不变,并在满足试验要求的前提下,不对其尺寸作规定。

5.2.9在整个试验期间,叉车应根据使用维护说明书或同类文件进行技术保养和维修,并作好详细记录。不得任意调整、更换零部件、5.3主要结构参数和技术特性参数的测定5.3.1外部尺寸的测定

5.3.1.1测量用具和量具

长度测量用具的分辨率不大于1mm。5.3.1.2测量项目

未注明标准载荷状态的项目,均按“标准无载状态”测量。全长L1、全宽W、全高H1(货叉不起升时)、作业时最大高度H2、护顶架高度H3、最大起升高度H(标准无载和标准载荷状态)、离地间隙x(标准无载和标准载荷状态)、轴距Lo、轮距W1、W2、货叉长度L、前移距离L2、前悬距L3、货叉最小宽度W4、货叉最大宽度W3、门架或货叉倾角α、β。5

JB/T3244—2005

5.3.2质量参数测定

样机状态:分别呈标准无载和标准载荷状态。设

备:地中衡。

度:不低于0.3%。

5.3.2.1质量测定

试验方法:叉车先从一个方向驶上地中衡的中部停稳后,关闭电源,制动器放松,从地中衡上读取读数。然后调转180°再测一次,取平均值。标准载荷状态时,乘驾式叉车在驾位上放置65kg土5kg沙袋,或乘坐同质量的驾驶员。5.3.2.2桥负荷测定

试验方法:叉车分别呈标准无载和标准载荷状态(标准载荷状态时,在座位上放置65kg的沙袋或乘坐同质量的驾驶员),先从一个方向驶上秤台,依次称出前桥、后桥负荷。测量时,只允许被测桥车轮停在秤台上,并停在秤台中心部位。叉车停稳后,关闭电源。然后叉车调转180°,再测量一次,取平均值。

桥荷分配修正:

G=G +G

f=Gf /G×100%

r=G/G×100%

G,=Gor

式中:

前、后桥桥负荷测量值之和,单位为kg;G

前桥桥负荷测量值,单位为kg;G——后桥桥负荷测量值,单位为kg;f前桥桥负荷分配百分数,%:

后桥桥负荷分配百分数,%:

Gr前桥桥负荷修正值,单位为kg;G-—后桥桥负荷修正值,单位为kg:Go——质量测量值,单位为kg。5.3.2.3质心位置

试验方法:叉车呈标准无载状态。a)水平位置,质心距前轴中心线的水平距离Lo,按下式计算:Lo=L(Go-G)或 Lo=G.

式中:

Lo-质心距前轴中心线水平距离,单位为mmLi-轴距,单位为mm;

Go测量质量,单位为kg;

Gf标准无载状态前桥负荷,单位为kg;G标准无载状态后桥负荷,单位为kg。b)质心高度:质心距停车地面的垂直距离H。Go

测定方法:先将叉车前轮置于秤台上,必要时垫上垫块,以后轮中心为吊点或以牵引钩为吊点吊起叉车后部,吊索要与地面垂直,使叉车的纵向倾角为15°左右,测量前桥负荷G按下式计算质心高度坐标H:

式中:

H=Golo=(Co=)L + (Go-G)(h-R) + RrGotane

H一质心高度,单位为mm;

Lo—质心距前轴中心线水平距离,单位为mm;L'-叉车水平状态时吊点到前轴中心线水平距离,单位为mm:企

叉车水平状态时吊点距地面的垂直距离,单位为mm:R—叉车水平状态时前轮静力半径,单位为mm:-叉车测量质量,单位为kg;

G——叉车纵向倾斜后前桥桥荷,单位为kg;の—叉车纵向倾角,(°)。

JB/T3244—2005

试验重复进行三次,取三次计算结果的平均值(各次测量计算值之间的相对误差不应大于5%)。5.3.3外观质量检查

叉车的外露表面按4.1.7的要求目测检查。漆膜的附着力按GB/T9286的规定进行试验,选取三处应不低于2级质量要求。

5.3.4装卸性能试验

5.3.4.1超载试验

a)在液压油温40℃~50℃时,货叉放置在最低位置,装载1.25倍的额定载荷,测量分配阀全开时载荷中心处货叉上表面离地的高度。测定三次,取平均值。b)叉车结构应具备足够的强度,货叉起升到下述规定的起升高度,将1.33Q,和1.33Q2载荷分别放在货叉上,门架垂直,保持15min。试验后不得有永久变形和损坏。注:Qi-在标准载荷中心距和标准起升高度时的最大负荷:Q2—在承载能力标牌上标明的最大起升高度下的最大负荷。5.3.4.2最大起升速度测定

样机状态:分别呈标准无载和标准载荷状态,门架或货叉架最大前移。器具:点温计、密度计、秒表、钳流表。试验方法:在液压油温40℃~50℃时,测定分配阀全开时试验载荷从最低位置到最高位置的时间,同时监测液压马达的电流。用下式计算起升速度:H

式中:

v最大起升速度,单位为mm/s;

H-满载(无载)时起升的行程,单位为mmt对应H的起升时间,单位为s。

测定三次,取平均值。

5.3.4.3最大下降速度测定

样机状态:同5.3.4.2。

器具:同5.3.4.2。

试验方法:在液压油温40℃~50℃时,测定分配阀全开时试验载荷从最高位置到最低位置的时间,用下式计算最大下降速度:

式中:

JB/T3244—2005

v最大下降速度,单位为mm/s;

H—满载(无载)时下降的行程,单位为mm;-与H对应的下降时间,单位为S。测定三次,取平均值。

5.3.4.4最大前移速度测定

样机状态:分别呈标准无载和标准载荷运行状态。器具:点温计、密度计、秒表、钳流表。试验方法:在液压油温40℃~50℃时,测定分配阀全开时门架或货叉架从最里端位置到最外端位置的时间,同时监测液压马达的电流或蓄电池输出电流。用下式计算叉车的前移速度:式中:

v—-最大前移速度,单位为mm/s;L--门架或货叉架前移距离,单位为mm:t—对应L的运行时间,单位为s。测定三次,取平均值。

5.3.4.5最大回缩速度测定

样机状态:同5.3.4.4。

具:同5.3.4.4。

试验方法:在液压油温40℃~50℃时,测定分配阀全开时门架或货叉架从最外端位置到最里端位置的时间,同时监测液压马达的电流。用下式计算叉车的回缩速度:t

式中:

最大回缩速度,单位为mm/s;

Lz门架或货叉架前移距离,单位为mm;对应L,的运行时间,单位为s。

测定三次,取平均值。

5.3.4.6门架偏载试验

样机状态:呈标准载荷停车状态。仪器设备:5m卷尺。

试验方法:500kg≤额定起重量<1000kg,叉车的偏载距离为80mm;1000kg≤额定起重量<2500kg,叉车的偏载距离为100mm;2500kg≤额定起重量≤5000kg,叉车的偏载距离为125mm。叉车以最大速度分别起升、下降,起升、下降范围500mm~最大起升高度。载荷偏左、偏右各起升三次,观察货叉架与内门架是否有卡阻现象。5.3.4.7.货叉自然下滑量、门架或货叉倾角自然变化量测定样机状态:呈标准载荷状态。

器具:点温计、秒表、钢直尺、角度仪。试验方法:在液压油温40℃~50℃时,将试验载荷升到离地2m高度(起升高度小于2m的,将试验载荷起升到最大高度)关闭分配阀,经10min后,测量货叉下滑量与门架或货叉倾角的变化量。测定两次,取平均值。

5.3.5转向性能试验

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准 JB/T 3244-2005

代替JB/T3244—1999

蓄电池前移式叉车

Battery reach trucks

2005-05-18发布

2005-11-01实施

中华人民共和国国家发展和改革委员会发布前言.

范围。

2规范性引用文件

3基本参数.

4技术要求.

4.1基本要求,

结构尺寸和性能参数的制造允许范围4.2全

强度.…

使用性能,

安全、环保要求

试验方法.

试验前的准备工作。

一般试验条件.

5.3主要结构参数和技术特性参数的测定6检验规则,

标志、运输和贮存

质量保证期..

JB/T3244—2005

JB/T3244-—2005

本标准是对JB/T3244一1999《前移式叉车基本参数》的修订。本标准与JB/T3244—1999相比,主要变化如下:增加了第2章“规范性引用文件”、第4章“技术要求”、第5章“试验方法”、第6章“检验规则”第7章“标志、运输和贮存”、第8章“质量保证期”;一型号中增加了“防爆类型”;型号中“改进代号:按大写汉语拼音字母顺序表示”改为“改进代号”;取消了“标记示例”;额定起重量单位“t”改为“kg”;型号中额定起重量代号“t”改为“100kg\;-额定起重量系列扩展为5000kg;增加了额定起重量1750kg:额定起重量750kg改为800kg;-载荷中心距系列增加了450mm;最大起升高度系列增加了2000mm、3150mm;-蓄电池额定电压增加了80V;

表1中取消了最大起升高度、货叉长度及载荷中心距与额定起重量的配比关系;表1中保留了Q、C、H、Li、L、U,其他参数转入第4章“技术要求”中。本标准代替JB/T3244—1999。

本标准由中国机械工业联合会提出。本标准由北京起重运输机械研究所归口。本标准负责起草单位:北京起重运输机械研究所、国家工程机械质量监督检验中心。本标准参加起草单位:浙江杭叉工程机械股份有限公司、安徽合力股份有限公司、杭州新登电动车辆有限公司。

本标准起草人:王新丑、罗慧英、陶佳红、张家驷、金志号、倪世杰。本标准所代替标准的历次版本发布情况为:-JB3244—1983、JB/T3244—1999。II

1范围

蓄电池前移式叉车

JB/T3244—2005

本标准规定了额定起重量为500kg~5000kg蓄电池前移式叉车的基本参数、技术要求、试验方法、检验规则、标志、运输、贮存和质量保证期。本标准适用于门架前移或货叉前移的蓄电池前移式叉车。蓄电池前移式叉车(以下简称叉车)的操纵方式为步行式、乘驾式(坐式、站式)。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T3683钢丝增强液压橡胶软管和软管组合件前移式和插腿式叉车稳定性试验(GB/T51421985,idtISO3184:1974)GB/T5142

乘驾式高起升车辆护顶架技术要求和试验方法(GB/T5143一2001,idtISC6055:GB/T5143

GB/T5182

GB/T9286

叉车货叉技术要求和试验(GB/T5182--1996,idtISO2330:1995)色漆和清漆漆膜的划格试验(GB/T9286—1998,eqvISO2409:1992,Paintsandvarnishes-Cut test)

机动工业车辆安全规范(GB10827—1999,eqvISO3691:1980)GB10827

GB/T13306标牌

GB/T18849机动工业车辆制动器性能和零件强度(GB/T18849—2002,eqVISO6292:1996,Poweredindustrialtrucksandtractors-Brakeperformanceandcomponentstrength)3基本参数

3.1叉车型号按类型、动力、额定起重量表示为:CQD

改进代号

额定起重量代号:用阿拉伯数字表示,单位为100kg防爆类型代号

蓄电池前移式叉车代号

3.2叉车的基本参数应符合图1和表1的规定。JB/T3244—2005

额定起重量Q

载荷中心距.C

最大起升高度H

前移距离LI

货叉长度L

额定电压U

500、800、1000、1250、1500、1750、2000、2500、3000、3500、4000、4500、5000400、450、

500600、900

2000、2500、2700、3000、3150、3300、3600、4000、4500、5000、5500、6000500、560、600、685、800

800、900、1000、1150、1200

24、148、72、80

注:表1中数值为优先选用数值。技术要求

4.1基本要求

4.1.1叉车应满足GB10827中规定的机动工业车辆制造厂应遵守的安全规范要求。4.1.2,叉车的稳定性应符合GB/T5142的要求。4.1.3液压元件、电动机、蓄电池、车轮或轮胎等配套产品应符合有关标准和技术要求的规定,并附有产品合格证。

4.1.4叉车传动系统应无异常响声。4.1.5护顶架应符合GB/T5143的规定。2

4.1.6叉车控制踏板和站人平台应有防滑措施。4.1.7

JB/T3244-2005

叉车的外露表面应光洁、美观。油漆应均匀,不应有裂纹、起皮、流挂及起泡等缺陷。按GB/T9286的规定进行试验,漆膜的附着力应不小于2级质量要求。4.1.8叉车用制动器应符合GB/T18849的规定。4.1.9电气系统控制部分应灵敏可靠。4.1.10新产品、转厂产品及更新产品等在鉴定前应通过200h可靠性强化试验。4.1.11

质心位置、桥负荷应符合稳定性要求。结构尺寸和性能参数的制造允许范围4.2

叉车主要结构尺寸(见图1)的制造允许范围应符合表2规定。结构尺寸

全长L

全宽W

全高H

货叉最大起升高度H

前移距离L2

离地间隙x

轴距Lo

前悬距Ls

允许范围

±(设计值)1%

±(设计值)1%

土(设计值)1%

≥设计值

±(设计值)5%

≥95%(设计值)

±(设计值)1%

±(设计值)2%

±(设计值)3%

叉车主要技术性能参数的极限偏差应符合表3规定。表3

最大起升速度

最大运行速度

最大下降速度

乘驾式v2

步行式

无载3

满载前移速度

最小外侧转弯半径

满载最大爬坡度αm

货叉自然下滑量

门架或货叉倾角自然变化量

质量(无载)Go此内容来自标准下载网

4.3强度

4.3.1叉车货叉的强度应符合GB/T5182的规定。2起重链条的安全系数应不小于5。4.3.2

液压系统用高压油管应符合GB/T3683的规定。允许范围

±(设计值)10%

±(设计值)10%

±(设计值)10%

≤6.0km/h

±(设计值)10%

≥300mm/s

<600mm/s

<200mm/s

±(设计值)5%

≥(设计值)

≤100mm/10min

≤1.5°/10min

±(设计值)5%

叉车结构应具备足够的强度,进行1.33倍额定起重量超载试验后应无永久性变形和损坏。4.3.4

JB/T3244—2005

4.3.5叉车门架偏载试验后,门架、货叉架、货叉应无永久性变形;试验过程中,门架之间、货叉架与内门架之间运动自如,无阻滞现象及异常响声。4.4使用性能

4.4.1叉车的牵引杆拉力率应符合GB/T18849的规定;叉车呈标准载荷状态在坡道上停车制动,制动坡度及操纵力应符合GB/T18849的规定;叉车用制动器操纵机构及其操纵力应符合GB/T18849的规定。4.4.2·转向应轻便灵活,采用动力转向时,作用在方向盘上的最大手操纵力应不大于25N,左右转向手操纵力相差不大于10N。

4.4.3叉车经200h可靠性强化试验,平均无故障工作时间不少于50h。4.4.4叉车经可靠性强化试验后,主要性能指标的变化值应符合表4的要求。表4

性能指标名称

满载起升速度变化值

满载前移速度变化值

货叉自然下滑量变化值

满载运行速度变化值

4.5安全、环保要求

4.5.1叉车总电源应有钥匙开关装置。试验前测量值

试验后复测值的允差

±30mm/s

±30mm/s

≤15mm/10min

±2km/h

4.5.2在超载25%作起升试验时,载荷中心处货叉上表面离地不大于300mm。或采用其他报警装置时,该装置在超载25%时应报警(全自由起升叉车不检查该项;出口叉车无要求时不检查该项)。4.5.3叉车应装有操作者能方便切断总电源的紧急断电装置。电动机控制电路应装有过电流保护装置。4.5.4叉车的车外最大噪声值应不大于75dB(A)。4.5.5叉车应能爬上设计坡度,且运行电动机电流不大于1min工作制时的电动机电流。4.5.6叉车的起升电动机、转向电动机,其工作电流应不大于电动机最大允许电流。4.5.7蓄电池的绝缘电阻应不小于50k2,其余电气设备载流部分的冷态绝缘电阻应不小于0.3MQ2。叉车所装用电动机的绝缘等级应不小于F级。4.5.8叉车上蓄电池金属盖板与蓄电池带电部分之间应有30mm以上的空间。如盖板与蓄电池带电部分之间具有绝缘层时,则其间隙至少应有10mm。绝缘层必须牢固,以免在正常使用时绝缘层发生脱落或移动。

4.5.9叉车整机密封性能良好,在额定载荷的正常作业情况下,各部位应无泄漏现象4.5.10货叉架下降速度在任何情况下(包括在液压管路系统出现破裂时)应不大于600mm/s。5.试验方法

5.1试验前的准备工作

5.1.1试验前,生产厂应向试验单位提供下列技术资料,以保证试验中对样机进行技术分析时使用:a)产品使用维护说明书(包括电动机使用说明书);b)零件目录及主要零部件生产厂一览表;c)产品出厂验收技术条件及出厂合格证。5.1.2试验前应使叉车具备正常的技术状态,以保证试验结果的正确性;同时为保证安全及试验顺利进行,要尽力消除各种隐患,避免发生意外事故。5.1.3试验所用仪器、设备,在试验前,均应按照规定的期限进行校核或标定,其精度应符合要求。试验所用的备件及专用工具由生产厂自备。5.2一般试验条件

对各项试验工作的共同性试验条件做统一的规定,以保证试验的重复可比性,便于对试验结果进行4

JB/T3244—2005

鉴定和评价。

5.2.1叉车各总成、部件、附件及附属装置,应按规定装备齐全,并装在规定的位置上。调整状态应符合该车技术文件的规定。

5.2.2试验叉车使用的润滑油、液压油应符合有关标准的规定。在试验前,叉车应按规定加足润滑油、液压油。蓄电池应符合有关标准的规定,电压、电解液密度、电解液液面高度应符合有关规定,并按照使用说明书进行充电。

5.2.3实心轮胎应符合有关技术条件的规定。5.2.4叉车在性能试验前应充分预热,并符合下列条件:a)液压系统液压油箱油温40℃~50℃;b)蓄电池电解液的密度(在25℃时)应不小于1.25g/cm2;c)蓄电池组的工作电压应不小于电动机的额定工作电压。5.2.5规定状态:

a)标准无载状态:按规定加足蓄电池液、液压油、润滑油,门架垂直、门架或货叉架最大回缩、货叉保持水平其上表面离地300mm或货叉的下表面到支腿上表面的距离不小于150mm:b)标准无载运行状态:门架或货叉架最大后倾的标准无载状态;c)标准载荷状态:在标准无载状态下,货叉上装有试验载荷,试验载荷重心相对于门架左右对称的状态:

d)标准载荷运行状态:门架或货叉架最大后倾的标准载荷状态。5.2.6气候条件:

a)气温为-5℃~35℃;

b)风速不超过5m/s,有特殊要求的试验项目另行规定。5.2.7试验场地:

a)测试场地:平坦、干燥、清洁的沥青路面或水泥路面,坡度不大于0.5%,面积应满足叉车做全圆周回转;

b)直线试验道路:平坦、干燥、清洁的沥青路面或水泥路面,长度不小于100m,宽度不小于3m纵向坡度不大于0.5%。

5.2.8试验载荷:

a)试验载荷为一个均质立方体,其质量等于叉车额定起重量Q,其误差为土1%,边长等于2倍的载荷中心距C;

b)为了保证试验载荷的边长尺寸,允许将试验载荷制成四周为均质、中间为空心的立方体:c)辅助试验载荷为1.25Q、1.33Q,其载荷中心距不变,并在满足试验要求的前提下,不对其尺寸作规定。

5.2.9在整个试验期间,叉车应根据使用维护说明书或同类文件进行技术保养和维修,并作好详细记录。不得任意调整、更换零部件、5.3主要结构参数和技术特性参数的测定5.3.1外部尺寸的测定

5.3.1.1测量用具和量具

长度测量用具的分辨率不大于1mm。5.3.1.2测量项目

未注明标准载荷状态的项目,均按“标准无载状态”测量。全长L1、全宽W、全高H1(货叉不起升时)、作业时最大高度H2、护顶架高度H3、最大起升高度H(标准无载和标准载荷状态)、离地间隙x(标准无载和标准载荷状态)、轴距Lo、轮距W1、W2、货叉长度L、前移距离L2、前悬距L3、货叉最小宽度W4、货叉最大宽度W3、门架或货叉倾角α、β。5

JB/T3244—2005

5.3.2质量参数测定

样机状态:分别呈标准无载和标准载荷状态。设

备:地中衡。

度:不低于0.3%。

5.3.2.1质量测定

试验方法:叉车先从一个方向驶上地中衡的中部停稳后,关闭电源,制动器放松,从地中衡上读取读数。然后调转180°再测一次,取平均值。标准载荷状态时,乘驾式叉车在驾位上放置65kg土5kg沙袋,或乘坐同质量的驾驶员。5.3.2.2桥负荷测定

试验方法:叉车分别呈标准无载和标准载荷状态(标准载荷状态时,在座位上放置65kg的沙袋或乘坐同质量的驾驶员),先从一个方向驶上秤台,依次称出前桥、后桥负荷。测量时,只允许被测桥车轮停在秤台上,并停在秤台中心部位。叉车停稳后,关闭电源。然后叉车调转180°,再测量一次,取平均值。

桥荷分配修正:

G=G +G

f=Gf /G×100%

r=G/G×100%

G,=Gor

式中:

前、后桥桥负荷测量值之和,单位为kg;G

前桥桥负荷测量值,单位为kg;G——后桥桥负荷测量值,单位为kg;f前桥桥负荷分配百分数,%:

后桥桥负荷分配百分数,%:

Gr前桥桥负荷修正值,单位为kg;G-—后桥桥负荷修正值,单位为kg:Go——质量测量值,单位为kg。5.3.2.3质心位置

试验方法:叉车呈标准无载状态。a)水平位置,质心距前轴中心线的水平距离Lo,按下式计算:Lo=L(Go-G)或 Lo=G.

式中:

Lo-质心距前轴中心线水平距离,单位为mmLi-轴距,单位为mm;

Go测量质量,单位为kg;

Gf标准无载状态前桥负荷,单位为kg;G标准无载状态后桥负荷,单位为kg。b)质心高度:质心距停车地面的垂直距离H。Go

测定方法:先将叉车前轮置于秤台上,必要时垫上垫块,以后轮中心为吊点或以牵引钩为吊点吊起叉车后部,吊索要与地面垂直,使叉车的纵向倾角为15°左右,测量前桥负荷G按下式计算质心高度坐标H:

式中:

H=Golo=(Co=)L + (Go-G)(h-R) + RrGotane

H一质心高度,单位为mm;

Lo—质心距前轴中心线水平距离,单位为mm;L'-叉车水平状态时吊点到前轴中心线水平距离,单位为mm:企

叉车水平状态时吊点距地面的垂直距离,单位为mm:R—叉车水平状态时前轮静力半径,单位为mm:-叉车测量质量,单位为kg;

G——叉车纵向倾斜后前桥桥荷,单位为kg;の—叉车纵向倾角,(°)。

JB/T3244—2005

试验重复进行三次,取三次计算结果的平均值(各次测量计算值之间的相对误差不应大于5%)。5.3.3外观质量检查

叉车的外露表面按4.1.7的要求目测检查。漆膜的附着力按GB/T9286的规定进行试验,选取三处应不低于2级质量要求。

5.3.4装卸性能试验

5.3.4.1超载试验

a)在液压油温40℃~50℃时,货叉放置在最低位置,装载1.25倍的额定载荷,测量分配阀全开时载荷中心处货叉上表面离地的高度。测定三次,取平均值。b)叉车结构应具备足够的强度,货叉起升到下述规定的起升高度,将1.33Q,和1.33Q2载荷分别放在货叉上,门架垂直,保持15min。试验后不得有永久变形和损坏。注:Qi-在标准载荷中心距和标准起升高度时的最大负荷:Q2—在承载能力标牌上标明的最大起升高度下的最大负荷。5.3.4.2最大起升速度测定

样机状态:分别呈标准无载和标准载荷状态,门架或货叉架最大前移。器具:点温计、密度计、秒表、钳流表。试验方法:在液压油温40℃~50℃时,测定分配阀全开时试验载荷从最低位置到最高位置的时间,同时监测液压马达的电流。用下式计算起升速度:H

式中:

v最大起升速度,单位为mm/s;

H-满载(无载)时起升的行程,单位为mmt对应H的起升时间,单位为s。

测定三次,取平均值。

5.3.4.3最大下降速度测定

样机状态:同5.3.4.2。

器具:同5.3.4.2。

试验方法:在液压油温40℃~50℃时,测定分配阀全开时试验载荷从最高位置到最低位置的时间,用下式计算最大下降速度:

式中:

JB/T3244—2005

v最大下降速度,单位为mm/s;

H—满载(无载)时下降的行程,单位为mm;-与H对应的下降时间,单位为S。测定三次,取平均值。

5.3.4.4最大前移速度测定

样机状态:分别呈标准无载和标准载荷运行状态。器具:点温计、密度计、秒表、钳流表。试验方法:在液压油温40℃~50℃时,测定分配阀全开时门架或货叉架从最里端位置到最外端位置的时间,同时监测液压马达的电流或蓄电池输出电流。用下式计算叉车的前移速度:式中:

v—-最大前移速度,单位为mm/s;L--门架或货叉架前移距离,单位为mm:t—对应L的运行时间,单位为s。测定三次,取平均值。

5.3.4.5最大回缩速度测定

样机状态:同5.3.4.4。

具:同5.3.4.4。

试验方法:在液压油温40℃~50℃时,测定分配阀全开时门架或货叉架从最外端位置到最里端位置的时间,同时监测液压马达的电流。用下式计算叉车的回缩速度:t

式中:

最大回缩速度,单位为mm/s;

Lz门架或货叉架前移距离,单位为mm;对应L,的运行时间,单位为s。

测定三次,取平均值。

5.3.4.6门架偏载试验

样机状态:呈标准载荷停车状态。仪器设备:5m卷尺。

试验方法:500kg≤额定起重量<1000kg,叉车的偏载距离为80mm;1000kg≤额定起重量<2500kg,叉车的偏载距离为100mm;2500kg≤额定起重量≤5000kg,叉车的偏载距离为125mm。叉车以最大速度分别起升、下降,起升、下降范围500mm~最大起升高度。载荷偏左、偏右各起升三次,观察货叉架与内门架是否有卡阻现象。5.3.4.7.货叉自然下滑量、门架或货叉倾角自然变化量测定样机状态:呈标准载荷状态。

器具:点温计、秒表、钢直尺、角度仪。试验方法:在液压油温40℃~50℃时,将试验载荷升到离地2m高度(起升高度小于2m的,将试验载荷起升到最大高度)关闭分配阀,经10min后,测量货叉下滑量与门架或货叉倾角的变化量。测定两次,取平均值。

5.3.5转向性能试验

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 机械行业标准(JB)

- JB/T9396-1999 环块磨损试验机 技术条件

- JB/T6396-2006 大型合金结构钢锻件 技术条件

- JB/T1694-1991 阀杆螺母(一)

- JB/T9868.1-1999 散装饲料运输车 型式与参数

- JB/T10549-2006 SF6气体密度继电器和密度表 通用技术条件

- JB/T9018-2011 自动化立体仓库 设计规范

- JB/T6427-2001 变压吸附制氧、制氮设备

- JB/T8368.1-1996 电锤钻

- JB/T9159.9-1999 单轴纵切自动车床辅具 丝锥夹套 B 型尺寸

- JB/T3411.87-1999 锥柄卡口镗铰刀杆 尺寸

- JB/T5761.1-1999 数控弯管机 技术条件

- JB/T6619.1-1999 轻型机械密封 技术条件

- JB/T6664.2-1993 自吸泵 技术条件

- JB/T6695-1993 汽轮机润滑油系统 技术条件

- JB/T5166-1991 方草捆压捆机 试验方法

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2