- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 17990-1999 圆钢点式(线圈)涡流探伤检验方法

标准号:

GB/T 17990-1999

标准名称:

圆钢点式(线圈)涡流探伤检验方法

标准类别:

国家标准(GB)

标准状态:

已作废-

发布日期:

1999-01-01 -

实施日期:

2000-08-01 -

作废日期:

2009-05-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

159.31 KB

标准ICS号:

冶金>>金属材料试验>>77.040.20金属材料无损检测中标分类号:

冶金>>金属理化性能试验方法>>H26金属无损检验方法

替代情况:

被GB/T 11260-2008代替

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了圆钢点式线圈涡流探伤的术语定义、原理、检验方法、对比试样、检验设备、步骤和结果评定。本标准适用于直径为2~100mm圆钢(含钢丝)的表面和近表面缺陷的涡流探伤检验。 GB/T 17990-1999 圆钢点式(线圈)涡流探伤检验方法 GB/T17990-1999

部分标准内容:

GB/T17990-

本标准中点式涡流探伤可检验出穿过式祸流探伤不易检验出的缺陷,如通长形、八字形缺陷等。但对于横向缺陷不易检验出。两种方法配合使用,可以相互弥补,对于圆钢表面、近表面的各种缺陷均可检验出。同时也完善、统一了涡流探伤检验方法,增加检验结果的可比性。本标准由国家冶金工业局提出。本标准由全国钢标准化技术委员会归口。本标准主要起草单位:北满特殊钢股份有限公司、冶金信息标准研究院、上海霍土德电磁设备有限公司、爱德森(厦门)电子有限公司。本标准主要起草人:于平、崔宁林、范长年、林俊明、孙文奇、高振英。269

1范围

中华人民共和国国家标准

圆钢点式(线圈)涡流探伤检验方法Round steel rodsThe eddy curreattesting method with probe coilGB/T 179901999

本标准规定了圆钢点式线圈涡流探伤的术语定义、原理、检验方法、对比试样、检验设备、步骤和结果评定。

本标准适用于直径为2~~100mm圆钢(含钢丝)的表面和近表面缺陷的涡流探伤检验。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T14480-1993涡流探伤系统性能测试方法YB/T4083--1992钢管自动涡流探伤系统综合性能测试方法3定义

本标准采用下列定义。

3.1提离间隙

点式线圈的阻抗变化与线圈和试件之间的距离有关,这个间隙称为提离间隙。3.2提离效应

由提离间隙引起的线圈阻抗变化的效应为提离效应。4原理

当表面或近表面有缺陷的圆钢通过由交流电流激励的与之作相对旋转运动的点式线圈时,则圆钢表层感应出的涡流会发生畸变,这一变化使线圈的阻抗发生变化,因而在点式线圈内产生的电信号发生变化,经信号处理可得到缺陷信号的显示图像、电信号、驱动音响、灯光、记录、报警等显示,从缺陷信号的幅值和相位可对缺陷进行分析判断,进而对圆钢进行分选检验。5检验方法

5.1根据圆钢规格选择适当尺寸的旋转头或探头支架,采用圆钢与点式线圈相对匀速运动的方法进行检验。

5.2探头的扫查方式采用探头旋转、钢棒直线前进,或探头固定、钢棒旋转前进。5.3检验结果的评定方法采用自然缺陷信号与人工缺陷信号当量比较法。5.4不管应用哪种扫查方式,都必须保证良好的同心度,注意克服提离效应的影响,保证正常检验时缺陷信号幅度波动不大于2dB。

国家质量技术监督局1999-11-01批准270

2000-08-01实施

6对比试样

6.1用途

GB/T 17990—1999

对比试样用于调整涡流探伤检验设备的灵敏度,测定检验设备的综合性能,确定圆钢的合、废尺度及在检验过程中校对设备性能。但对比试样人工缺陷的尺寸不应解释为可以检测到的最小尺寸。6.2材料

对比试样的材质、规格、热处理工艺、表面状况应与被检圆钢相同或相似,试样不得有影响人工缺陷正常指示的自然缺陷存在。

6.3长度和直度

对比试样的长度和直度应满足检验方法及设备的要求。6.4人工缺陷

6.4.1形状

人工缺陷应加工成矩型、U型或V型纵向槽。6.4.2位置

圆钢对比试样的表面共加工成三个尺寸相同的纵向槽,其中一个位于试样中部,另外两个分别位于距试样两端不大于200mm处。

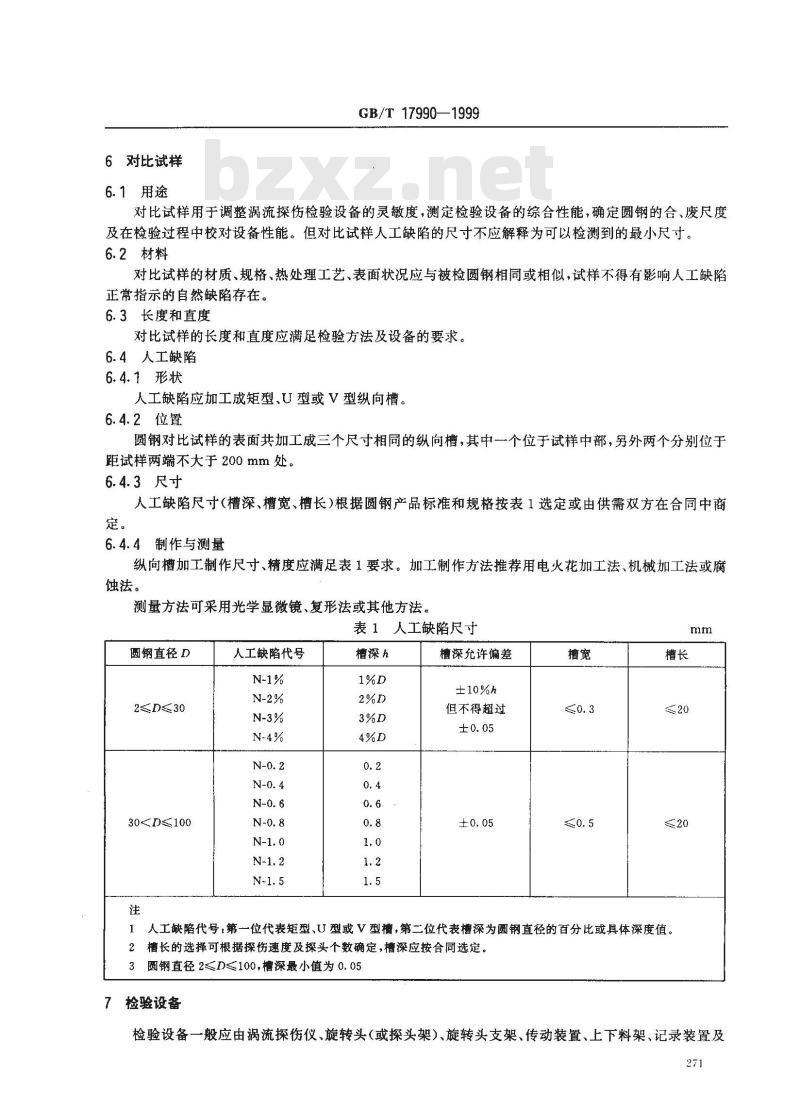

6.4.3尺寸

人工缺陷尺寸(槽深、槽宽、槽长)根据圆钢产品标准和规格按表1选定或由供需双方在合同中商定。bZxz.net

6.4.4制作与测量

纵向槽加工制作尺寸、精度应满足表1要求。加工制作方法推荐用电火花加工法、机械加工法或腐蚀法。

测量方法可采用光学显微镜、复形法或其他方法。表1人工缺陷尺寸

圆钢直径D

人工缺陷代号

槽深允许偏差

±10%h

但不得超过

人工缺陷代号:第一位代表矩型、U型或V型槽,第二位代表槽深为圆钢直径的百分比或具体深度值。2槽长的选择可根据探伤速度及探头个数确定,槽深应按合同选定。3圆钢直径2≤D≤100,槽深最小值为0.05检验设备

检验设备一般应由涡流探伤仪、旋转头(或探头架)、旋转头支架、传动装置、上下料架、记录装置及271

其他辅助装置组成。

7.1涡流探伤仪

GB/T 17990—1999

涡流探伤仪由放大器、点式线圈、信号处理单元和缺陷显示单元等组成,应具有良好的探伤性能及良好的稳定性和抗干扰能力。

7.2点式线圈探头

点式线圈探头可采用桥式、差动式等方式,点式线圈探头应和仪器有良好匹配。点式线圈探头的制作应有严格的制作工艺,特别应注意磁片加工配对、绕线、电桥配制、调零成坏、封装、测试等工序过程。点式线圈探头与涡流探伤仪配合,应有间隙补偿功能,以便克服由提离效应引起的检测误差。将测试好的点式线圈探头装在旋转头上测试,应能清晰检测出对比试样的人工缺陷。7.3传动装置

传动装置应使圆钢以均匀速度前进,保持探头与圆钢间隙稳定且圆钢不应有影响检验结果的抖动。为获得最佳检验效果,前辊道,后辊道,旋转头的中心应在一条直线上。盘圆钢丝检验应配有收放线装置和可靠的定心。7.4记录装置

记录装置应稳定可靠,并能真实记录探伤仪的输出信号。7.5辅助装置

辅助装置可包括缺陷标记装置、分选装置、记数装置等,使用这些装置应能准确标记缺陷位置,准确分选出探伤废品和探伤合格品及可疑品。8检验条件和步骤

8.1检验条件

8.1.1被检验圆钢表面应平直、圆滑,最大凹陷深度与规定的人工缺陷尺寸之比应不大于1:3,表面无铁屑、锈蚀,端部无毛刺,直度应满足检验设备的要求。8.1.2检测频率、点式线圈探头的选择、探伤仪增益、相位、高、低同滤波、报警门限等的调整均应使之能准确检测出对比试样的人工缺陷。8.1.3检验设备系统综合性能如端头不可探区、周向灵敏度差、漏误报率应符合GB/T14480和YB/T4083标准要求

8.1.4检验设备应由取得有关部门认定的1级及以上技术资格的探伤人员操作,1级及以上技术资格的探伤人员签发检验报告单。

8.2检验步骤

8.2.1确定参数

按被检材料的合同要求,准确确定探伤设备、仪器参数,准备好探伤用导向套、对比试样及必要的材料、工具。

8.2.2仪器通电、预热

探伤仪在调试前应预先通电、预热,以确保仪器使用中性能稳定。8.2.3人工缺陷静态灵敏度的调试8.2.3.1调整旋转头、辊道、压轮,使对比试样、探头有良好的同心度。8.2.3.2调整探伤仪的频率、增益、滤波、相位、报警门限等参数使人工缺陷有良好的报警灵敏度,人工缺陷波形清晰,闸门内不得出现杂波。8.2.4人工缺陷动态灵敏度调试

8.2.4.1用选定的探伤速度,检验动态灵敏度,人工缺陷试样至少通过五次,每次人工缺陷均报警并不应有误报

8.2.4.2当圆钢直径、材质、热处理工艺发生变化时,都要重新进行8.2.3、8.2.4的静、动态调试。272

8.2.5正常检验

完成上述调试后即可进行正常检验。8.2.6设备校验

GB/T 17990—1999

设备在连续使用中,至少每隔两小时应按8.2.4校验一次,如符合要求可继续探伤,否则应重新调试,并对可疑圆钢重新检验。

9结果评定

9.1圆钢经检验无缺陷信号或缺陷信号小于人工缺陷信号则判为涡流探伤检验合格品。9.2圆钢在检验中如发现不小于人工缺陷的信号则判为涡流探伤检验的可疑品。可疑品可加以修磨或可疑部位切除。修磨或可疑部位切除后,圆钢的规格、尺寸应在允许偏差范围内,然后重新进行涡流探伤检验。若缺陷信号小于人工缺陷信号,则判为合格品。若圆钢可疑部位用其他方法重新进行探伤检验,应采用由供需双方商定的方法和验收标准。可疑品经处理后,重新进行涡流探伤检验,若缺陷信号仍不小于人工缺陷信号,判为不合格品。10检验记录

检验记录的主要内容:

a)牌号、规格、炉批号、重量或支数、技术条件;b)验收等级;

c)探伤方式;

d)探伤仪型号、探伤类型;

e)合格量与不合格量;

f)操作情况及校验探伤灵敏度次数、时间;g)探伤人员及日期;

h)特殊问题备注说明。

11检验报告

11.1检验报告应包括第10章中的a)、b)、c)、d)、e)、f)、h)等内容。11.2检验报告中还应有检验结果、检验日期、操作者和签发报告。11.3在圆钢出厂质量证明书上,应附检验报告单位或注明探伤检验合格字样。273

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准中点式涡流探伤可检验出穿过式祸流探伤不易检验出的缺陷,如通长形、八字形缺陷等。但对于横向缺陷不易检验出。两种方法配合使用,可以相互弥补,对于圆钢表面、近表面的各种缺陷均可检验出。同时也完善、统一了涡流探伤检验方法,增加检验结果的可比性。本标准由国家冶金工业局提出。本标准由全国钢标准化技术委员会归口。本标准主要起草单位:北满特殊钢股份有限公司、冶金信息标准研究院、上海霍土德电磁设备有限公司、爱德森(厦门)电子有限公司。本标准主要起草人:于平、崔宁林、范长年、林俊明、孙文奇、高振英。269

1范围

中华人民共和国国家标准

圆钢点式(线圈)涡流探伤检验方法Round steel rodsThe eddy curreattesting method with probe coilGB/T 179901999

本标准规定了圆钢点式线圈涡流探伤的术语定义、原理、检验方法、对比试样、检验设备、步骤和结果评定。

本标准适用于直径为2~~100mm圆钢(含钢丝)的表面和近表面缺陷的涡流探伤检验。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T14480-1993涡流探伤系统性能测试方法YB/T4083--1992钢管自动涡流探伤系统综合性能测试方法3定义

本标准采用下列定义。

3.1提离间隙

点式线圈的阻抗变化与线圈和试件之间的距离有关,这个间隙称为提离间隙。3.2提离效应

由提离间隙引起的线圈阻抗变化的效应为提离效应。4原理

当表面或近表面有缺陷的圆钢通过由交流电流激励的与之作相对旋转运动的点式线圈时,则圆钢表层感应出的涡流会发生畸变,这一变化使线圈的阻抗发生变化,因而在点式线圈内产生的电信号发生变化,经信号处理可得到缺陷信号的显示图像、电信号、驱动音响、灯光、记录、报警等显示,从缺陷信号的幅值和相位可对缺陷进行分析判断,进而对圆钢进行分选检验。5检验方法

5.1根据圆钢规格选择适当尺寸的旋转头或探头支架,采用圆钢与点式线圈相对匀速运动的方法进行检验。

5.2探头的扫查方式采用探头旋转、钢棒直线前进,或探头固定、钢棒旋转前进。5.3检验结果的评定方法采用自然缺陷信号与人工缺陷信号当量比较法。5.4不管应用哪种扫查方式,都必须保证良好的同心度,注意克服提离效应的影响,保证正常检验时缺陷信号幅度波动不大于2dB。

国家质量技术监督局1999-11-01批准270

2000-08-01实施

6对比试样

6.1用途

GB/T 17990—1999

对比试样用于调整涡流探伤检验设备的灵敏度,测定检验设备的综合性能,确定圆钢的合、废尺度及在检验过程中校对设备性能。但对比试样人工缺陷的尺寸不应解释为可以检测到的最小尺寸。6.2材料

对比试样的材质、规格、热处理工艺、表面状况应与被检圆钢相同或相似,试样不得有影响人工缺陷正常指示的自然缺陷存在。

6.3长度和直度

对比试样的长度和直度应满足检验方法及设备的要求。6.4人工缺陷

6.4.1形状

人工缺陷应加工成矩型、U型或V型纵向槽。6.4.2位置

圆钢对比试样的表面共加工成三个尺寸相同的纵向槽,其中一个位于试样中部,另外两个分别位于距试样两端不大于200mm处。

6.4.3尺寸

人工缺陷尺寸(槽深、槽宽、槽长)根据圆钢产品标准和规格按表1选定或由供需双方在合同中商定。bZxz.net

6.4.4制作与测量

纵向槽加工制作尺寸、精度应满足表1要求。加工制作方法推荐用电火花加工法、机械加工法或腐蚀法。

测量方法可采用光学显微镜、复形法或其他方法。表1人工缺陷尺寸

圆钢直径D

人工缺陷代号

槽深允许偏差

±10%h

但不得超过

人工缺陷代号:第一位代表矩型、U型或V型槽,第二位代表槽深为圆钢直径的百分比或具体深度值。2槽长的选择可根据探伤速度及探头个数确定,槽深应按合同选定。3圆钢直径2≤D≤100,槽深最小值为0.05检验设备

检验设备一般应由涡流探伤仪、旋转头(或探头架)、旋转头支架、传动装置、上下料架、记录装置及271

其他辅助装置组成。

7.1涡流探伤仪

GB/T 17990—1999

涡流探伤仪由放大器、点式线圈、信号处理单元和缺陷显示单元等组成,应具有良好的探伤性能及良好的稳定性和抗干扰能力。

7.2点式线圈探头

点式线圈探头可采用桥式、差动式等方式,点式线圈探头应和仪器有良好匹配。点式线圈探头的制作应有严格的制作工艺,特别应注意磁片加工配对、绕线、电桥配制、调零成坏、封装、测试等工序过程。点式线圈探头与涡流探伤仪配合,应有间隙补偿功能,以便克服由提离效应引起的检测误差。将测试好的点式线圈探头装在旋转头上测试,应能清晰检测出对比试样的人工缺陷。7.3传动装置

传动装置应使圆钢以均匀速度前进,保持探头与圆钢间隙稳定且圆钢不应有影响检验结果的抖动。为获得最佳检验效果,前辊道,后辊道,旋转头的中心应在一条直线上。盘圆钢丝检验应配有收放线装置和可靠的定心。7.4记录装置

记录装置应稳定可靠,并能真实记录探伤仪的输出信号。7.5辅助装置

辅助装置可包括缺陷标记装置、分选装置、记数装置等,使用这些装置应能准确标记缺陷位置,准确分选出探伤废品和探伤合格品及可疑品。8检验条件和步骤

8.1检验条件

8.1.1被检验圆钢表面应平直、圆滑,最大凹陷深度与规定的人工缺陷尺寸之比应不大于1:3,表面无铁屑、锈蚀,端部无毛刺,直度应满足检验设备的要求。8.1.2检测频率、点式线圈探头的选择、探伤仪增益、相位、高、低同滤波、报警门限等的调整均应使之能准确检测出对比试样的人工缺陷。8.1.3检验设备系统综合性能如端头不可探区、周向灵敏度差、漏误报率应符合GB/T14480和YB/T4083标准要求

8.1.4检验设备应由取得有关部门认定的1级及以上技术资格的探伤人员操作,1级及以上技术资格的探伤人员签发检验报告单。

8.2检验步骤

8.2.1确定参数

按被检材料的合同要求,准确确定探伤设备、仪器参数,准备好探伤用导向套、对比试样及必要的材料、工具。

8.2.2仪器通电、预热

探伤仪在调试前应预先通电、预热,以确保仪器使用中性能稳定。8.2.3人工缺陷静态灵敏度的调试8.2.3.1调整旋转头、辊道、压轮,使对比试样、探头有良好的同心度。8.2.3.2调整探伤仪的频率、增益、滤波、相位、报警门限等参数使人工缺陷有良好的报警灵敏度,人工缺陷波形清晰,闸门内不得出现杂波。8.2.4人工缺陷动态灵敏度调试

8.2.4.1用选定的探伤速度,检验动态灵敏度,人工缺陷试样至少通过五次,每次人工缺陷均报警并不应有误报

8.2.4.2当圆钢直径、材质、热处理工艺发生变化时,都要重新进行8.2.3、8.2.4的静、动态调试。272

8.2.5正常检验

完成上述调试后即可进行正常检验。8.2.6设备校验

GB/T 17990—1999

设备在连续使用中,至少每隔两小时应按8.2.4校验一次,如符合要求可继续探伤,否则应重新调试,并对可疑圆钢重新检验。

9结果评定

9.1圆钢经检验无缺陷信号或缺陷信号小于人工缺陷信号则判为涡流探伤检验合格品。9.2圆钢在检验中如发现不小于人工缺陷的信号则判为涡流探伤检验的可疑品。可疑品可加以修磨或可疑部位切除。修磨或可疑部位切除后,圆钢的规格、尺寸应在允许偏差范围内,然后重新进行涡流探伤检验。若缺陷信号小于人工缺陷信号,则判为合格品。若圆钢可疑部位用其他方法重新进行探伤检验,应采用由供需双方商定的方法和验收标准。可疑品经处理后,重新进行涡流探伤检验,若缺陷信号仍不小于人工缺陷信号,判为不合格品。10检验记录

检验记录的主要内容:

a)牌号、规格、炉批号、重量或支数、技术条件;b)验收等级;

c)探伤方式;

d)探伤仪型号、探伤类型;

e)合格量与不合格量;

f)操作情况及校验探伤灵敏度次数、时间;g)探伤人员及日期;

h)特殊问题备注说明。

11检验报告

11.1检验报告应包括第10章中的a)、b)、c)、d)、e)、f)、h)等内容。11.2检验报告中还应有检验结果、检验日期、操作者和签发报告。11.3在圆钢出厂质量证明书上,应附检验报告单位或注明探伤检验合格字样。273

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- GB/T5738-1995 瓶装酒、饮料塑料周转箱

- GB/T9124.1-2019 钢制管法兰 第1部分:PN 系列

- GB/T21238-2007 玻璃纤维增强塑料夹砂管

- GB/T28809-2012 轨道交通 通信、信号和处理系统 信号用安全相关电子系统

- GB/T14652.2-2001 小艇﹐非耐火燃油软管

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GB5793-1986 字鼓式行式打印机色带卷轴基本尺寸

- GB/T11813-2008 压水堆燃料棒氦质谱检漏

- GB/T38780-2020 竹席

- GB/T1243-2024 传动用短节距精密滚子链、套筒链、附件和链轮

- GB/T10827.5-2023 工业车辆 安全要求和验证 第5部分:步行式车辆

- GB12528.1-1990 交流额定电压3 kV及以下铁路机车车辆用电缆(电线) 一般规定

- GB/T3907-1983 工业无线电干扰基本测量方法

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2